Содержание страницы

По данным ГОСНИТИ применение полимерных материалов при ремонте машин снижает трудоемкость работ на 20…30 %, себестоимость на 15…20 %, а расход металлов при этом сокращается на 40…50 %.

Полимерные материалы условно делят на термореактивные и термопластичные.

Термопластичные полимеры способны многократно размягчаться при нагреве и твердеть при охлаждении. Физико-механические свойства при этом меняются незначительно.

Термореактивные полимеры, в отличие от термопластичных, в растворителях не растворяются и при нагреве остаются твердыми до полного термического разложения. Различное поведение полимеров обусловлено межмолекулярными силами. В термопластичных полимерах при нагреве Ван-дерВаальсовы силы ослабляются и материал становится мягким и пластичным. Термореактивные полимеры дополнительно имеют ковалентные связи между молекулами, благодаря чему при нагреве материал остается твердым.

1. Ремонт корпусных деталей, имеющих трещины и пробоины, эпоксидными композициями

При ремонте корпусных деталей (корпус редуктора, крышка редуктора, блок-картер, головка блока двигателя, корпус коробки передач и др.) и трубопроводов, имеющих трещины и пробоины, используют композиции на основе эпоксидных смол.

Эпоксидные смолы марок ЭД-14, ЭД-15, ЭД-16, ЭД-20, ЭД-22 представляют собой вязкие жидкости, которые получают из дифенилолпропана и эпихлоргидрина . Отверждение смол происходит под действием отвердителей, которые вводят непосредственно перед использованием смол.

Различают отвердители холодного отверждения (температура отверждения от 16 до 20 °C) и горячего отверждения (температура отверждения от 100 до 200 °С). К первому классу относятся амины (полиэтиленполиамин и др.) и низкомолекулярные полиамиды (Л-18, Л-19, Л-20 и др.). Наибольшее распространение получил отвердитель холодного отверждения – полиэтиленполиамин.

Отвержденные эпоксидные смолы находятся в стеклообразном состоянии, обладают хрупкостью и низкой ударной прочностью. Для улучшения этих свойств в состав смол вводят пластификаторы: дибутилфталат, диоктилфталат, трикрезилфосфат и др. Наиболее широко используют дибутилфталат.

С целью улучшения физико-механических свойств, повышения теплостойкости, теплопроводности и снижения стоимости композиции в эпоксидные смолы вводят наполнители. К ним относятся: железный, чугунный и алюминиевый порошки, графит, асбест, цемент и др. материалы.

Качество эпоксидных покрытий во многом определяется их составом, приведенным в табл 1.

Таблица 1. Состав эпоксидной композиции

| Компонента | Состав композиции (в частях по массе) | ||||

| А | Б | В | Г | Д | |

| Смола ЭД-16 | 100 | 100 | 100 | 100 | – |

| Компаунд К-115 | – | – | – | – | 120 |

| Дибутилфталат | 10…15 | 15 | 15 | – | – |

| Полиэтиленполиамин | 8 | 10 | 10 | – | – |

| Олигоамид | – | – | – | 30 | – |

| Отвердитель АФ-2 | – | – | – | – | 30 |

| Железный порошок | – | 160 | – | 120 | – |

| Цемент | – | – | – | 60 | – |

| Алюминиевая пудра | – | – | 25 | – | – |

| Графит | – | – | – | – | 70 |

Необходимо точно выдерживать концентрацию компонентов композиции. Эпоксидную композицию приготовляют на рабочем столе с вытяжным шкафом ОП-2076-ГОСНИТИ. Тару с эпоксидной смолой нагревают в термошкафу или в емкости с горячей водой до температуры 60…80 °С в течение 15 мин, после чего производят отбор необходимого количества смолы в ванночку. Согласно составу композиции в отобранную смолу добавляют пластификатор – дибутилфталат. Смесь тщательно перемешивают стеклянной или деревянной палочкой в течение 5…8 мин.

При необходимости в смесь небольшими порциями вводят наполнитель, тщательно перемешивая ее в течение 8…10 мин. Приготовленную композицию можно хранить длительное время.

Перед применением в композицию добавляют небольшими порциями отвердитель, производя перемешивание в течение 5 мин. После введения отвердителя эпоксидная композиция должна быть использована в течение 20…25 мин.

Заделку трещин чугунных и стальных деталей производят составом Б, деталей из алюминиевых сплавов – составом В (табл 1).

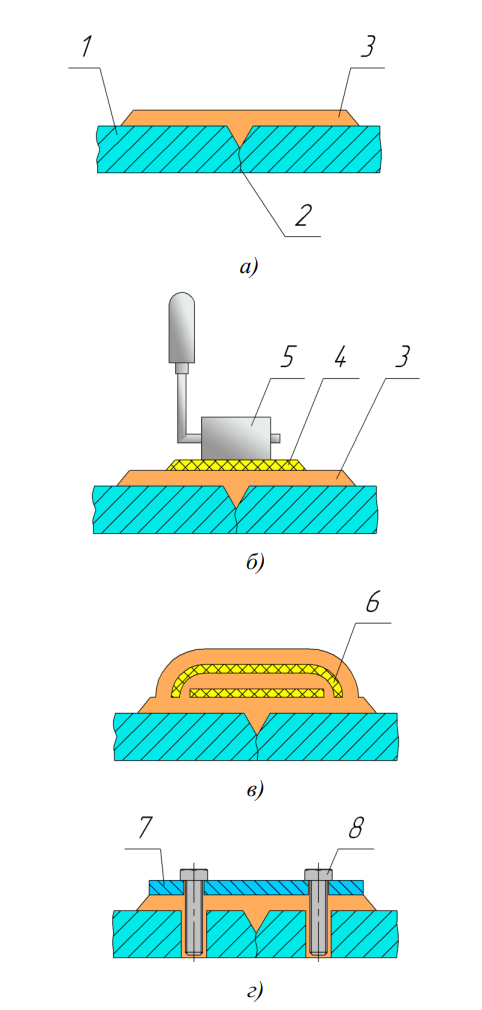

В зависимости от длины трещины восстановление деталей производят различным образом. При длине трещины до 20 мм определяют ее границы лупой 8…10-кратного увеличения. В концах трещины рассверливают отверстия диаметром от 2,5 до 3 мм. При толщине детали более 1,5 мм, вдоль трещины с помощью крейцмейселя снимают фаску под углом 60…70° и глубиной 1…3 мм (рис 1, а). На расстоянии 40…50 мм по обе стороны трещины поверхность детали зачищают до металлического блеска и обдувают сжатым воздухом. Поверхность трещины и зачищенный участок обезжиривают тампоном, смоченным в ацетоне, с последующим просушиванием в течение 8…10 мин. Затем обезжиривание и просушивание повторяют.

Восстанавливаемую деталь 1 (рис 1, б) устанавливают таким образом, чтобы поверхность с трещиной 2 находилась в горизонтальном положении.

Рис 1. Схема заделки трещин: 1 – деталь; 2 – трещина; 3 – слой эпоксидной композиции; 4, 6 – накладки из стеклоткани; 5 – ролик; 7 – металлическая накладка; 8 – болт

Приготовленный состав наносят шпателем на поверхность трещины и зачищенный участок детали.

Трещины длиной 20…150 мм заделывают аналогичным образом, дополнительно укладывая на нанесенную эпоксидную композицию 3 накладку 4 из стеклоткани, которая перекрывает трещину со всех сторон на 20…25 мм. Затем накладку прикатывают роликом 5, наносят на ее поверхность тонкий слой состава, накладывают вторую накладку 6 (рис 1, в) с перекрытием 10…15 мм, прикатывают роликом и наносят окончательный слой эпоксидной композиции.

Заделку трещин длиной более 150 мм (толщина стенки детали более 4 мм) производят эпоксидной композицией с наложением металлической накладки и закреплением ее болтами. Накладку 7 вырезают из листовой стали толщиной 1,5…2 мм. Размеры накладки должны обеспечивать перекрытие трещины на 40…50 мм. Вдоль трещины сверлят отверстия диаметром 6,8 мм с межцентровым расстоянием 60…80 мм. Затем нарезают в отверстиях резьбу 1М8×1. В накладке сверлят отверстия диаметром 10 мм, центры которых должны отстоять от краев на расстоянии не менее 10 мм. Поверхность детали и накладки зачищают до металлического блеска и обезжиривают ацетоном с последующим просушиванием в течение 8…10 мин.

Отверждение эпоксидной композиции проводят по режимам, приведенным в табл 2. Склеиваемые поверхности детали и накладки покрывают тонким слоем композиции, устанавливают накладку на деталь и вворачивают болты, резьбовые поверхности которых были предварительно покрыты тонким слоем состава.

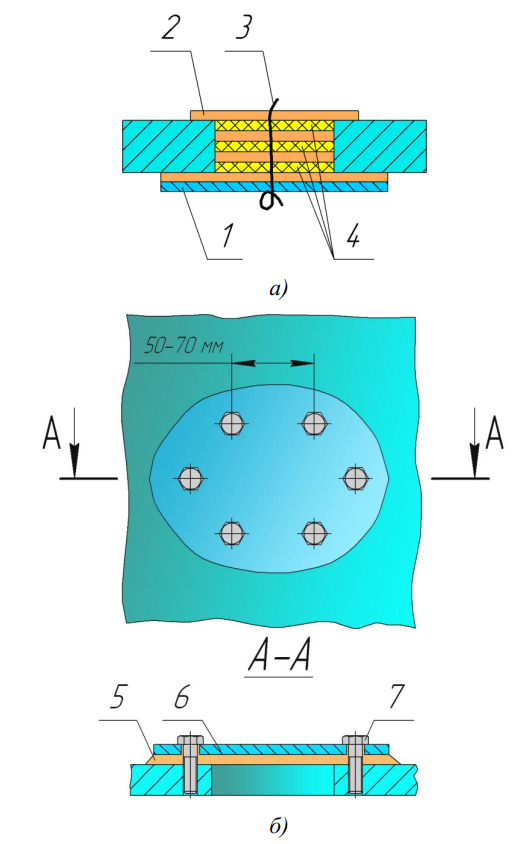

Ремонт корпусных деталей с пробоинами производят эпоксидными композициями с наложением металлических накладок заподлицо и в нахлестку.

При заделке пробоины заподлицо (рис 2, а) изготавливают накладку из листовой стали толщиной 0,5…0,8 мм, которая должна перекрывать пробоину на 10…20 мм. Острые кромки пробоины притупляют, поверхность детали вокруг нее на расстоянии 10…20 мм зачищают до металлического блеска и обезжиривают ацетоном с последующим просушиванием в течение 8…10 мин.

Рис 2. Схема заделки пробоин: 1, 6 – металлическая накладка; 2, 5 – слой эпоксидного состава; 3 – проволока; 4 – накладка; 7 – болт

К центру накладки 1 крепят проволоку 3 диаметром 0,3…0,5 мм и длиной 100…150 мм. По контуру пробоины из стеклоткани изготавливают накладку 4. После вторичного обезжиривания и просушивания обработанных поверхностей деталей на поверхность металлической накладки 1 наносят тонкий слой эпоксидной композиции. Накладку 1 устанавливают под пробоину и крепят проволокой 3. Затем на нее укладывают накладку 4 из стеклоткани, которую прикатывают роликом, наносят эпоксидную композицию и укладывают вторую накладку из стеклоткани с последующим прикатыванием роликом. После заполнения пробоины по всей толщине стенки корпусной детали накладками из стеклоткани, на поверхность последней наносят слой стеклоткани, на поверхность последней наносят слой эпоксидной композиции 2 и производят его отверждение.

Таблица 2. Режим отверждения эпоксидной композиции

| Температура отверждения, оС | Минимальное время отверждения, ч | |

| Отверждение полиэтиленполиамином | Отверждение фталевым ангидридом | |

| 20 | 24 | – |

| 40 | 8…10 | – |

| 60 | 2…3 | – |

| 80 | 1…1,5 | – |

| 100 | 1 | 15 |

| 130 | – | 10 |

| 150 | – | 5 |

| 160 | – | 3 |

| 180 | 0,5 | 1 |

| 200 | – | 0,7 |

В случае заделки пробоины с наложением металлической накладки внахлестку (рис 2, б) ее изготавливают из листовой стали толщиной 1,5…2 мм. Размеры накладки 6 должны обеспечивать перекрытие пробоины на 40…50 мм. В ней сверлят отверстия диаметром 10 мм, с расстоянием между центрами по периметру пробоины 50…70 мм. Расстояние центров отверстий от краев накладки должно составлять 10 мм. В детали сверлят отверстия диаметром 6,8 мм и нарезают в них резьбу 1М8×1.Острые края пробоины притупляют. Металлическую накладку и поверхность детали вокруг пробоины на расстоянии 40…80 мм зачищают до металлического блеска. Обработанные поверхности обезжиривают, просушивают и наносят на них тонкий слой эпоксидной композиции 5. Накладку устанавливают на пробоину и заворачивают болты 7, резьбовая поверхность которых предварительно была покрыта эпоксидной композицией. После отверждения производят зачистку подтеков и наплывов и проверяют качество восстановления.

2. Крепление фрикционных накладок к деталям синтетическими клеями

Приклеивание фрикционных накладок к дискам сцепления и тормозным колодкам вместо крепления заклепками, имеет ряд преимуществ. Значительно снижается трудоемкость восстановления, фрикционные накладки более полно используются по толщине, экономятся цветные металлы.

С этой целью используют синтетические клеи BC-10T и БФТ-52. Старые фрикционные накладки удаляют, диски сцепления зачищают до металлического блеска с помощью шлифовальной машины или дробеструйной установки.

Склеиваемые поверхности обезжиривают ацетоном и просушивают на воздухе 10 мин. Затем наносят слой клея ВС-10Т толщиной от 0,1 до 0,2 мм и выдерживают на воздухе не менее 5 мин. Окончание сушки определяют по прилипанию резинового бруска. Брусок не должен прилипать к нанесенному клеевому слою.

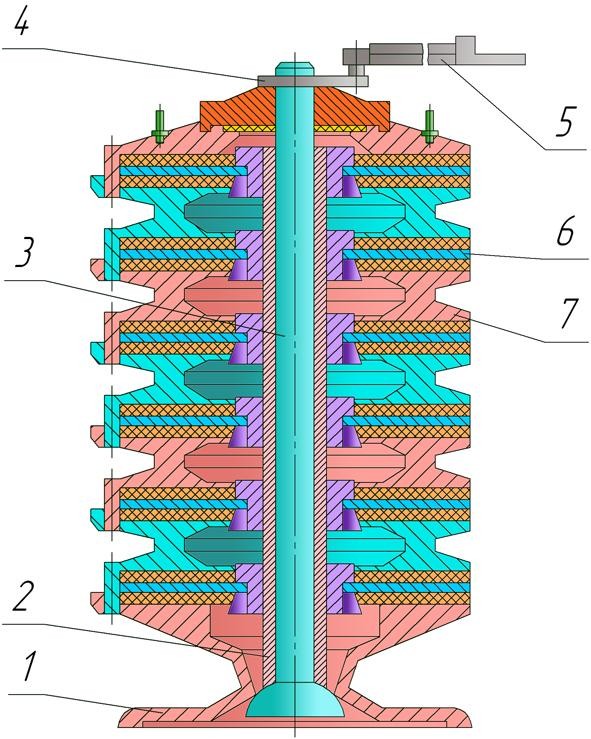

Тормозные колодки с фрикционными накладками соединяют при помощи струбцин, а с ведомым диском сцепления в специальном приспособлении (рис 3). Оно состоит из основания 1, направляющей трубы 2, болта 3 с гайкой 4 и динамометрического ключа 5. Между собранными дисками 6 устанавливают промежуточные кольца 7.

Динамометрическим ключом создают на склеиваемых поверхностях давление 0,1 МПа. Не допускается смещение фрикционных накладок относительно диска более 0,5 мм. Собранный узел устанавливают в сушильный шкаф и выдерживают при температуре 180 ± 5 °С в течение 40 мин. Затем охлаждают в шкафу до температуры от 70 до 100 °С, после чего узел с приспособлением вынимают и охлаждают на воздухе до температуры от 30 до 40 °С. Приспособление разбирают, зачищают подтеки и наплывы клея.

Рис 3. Приспособление для приклеивания фрикционных накладок сцепления: 1 – основание; 2 – направляющая труба; 3 – болт; 4 – гайка; 5 – динамометрический ключ; 6 – диск; 7 – кольцо

Качество склеивания проверяют внешним осмотром и остукиванием. Звук, должен быть ровным без дребезжания. Торцевое биение диска более 0,5 мм и коробление более 1 мм не допускаются. В противном случае производят проточку на токарно-винторезном станке. Клееные изношенные накладки удаляют резцом на токарном станке или выдерживают в печи при температуре 350 °С и времени от 5 до 6 ч., с последующим простукиванием молотком.