Современное машиностроение и ремонтное производство сталкиваются с растущей потребностью в эффективных методах восстановления изношенных деталей. Среди многочисленных способов восстановления, особое место занимает диффузионная металлизация — процесс, сочетающий в себе элементы термохимического и диффузионного воздействия. Благодаря способности формировать прочные покрытия с уникальными свойствами, эта технология позволяет не только восстанавливать геометрические параметры деталей, но и существенно повышать их эксплуатационные характеристики, такие как износостойкость, коррозионная стойкость и жаропрочность.

Особый интерес вызывает применение диффузионной металлизации в условиях, где другие методы, такие как наплавка или гальваника, оказываются неэффективными. Технология получила распространение в авиационной, энергетической, нефтехимической, транспортной и оборонной промышленности.

Диффузионные методы упрочнения и восстановления металлических изделий начали активно развиваться в XX веке на фоне стремительного роста производства и появления новых сплавов. Первыми промышленными технологиями такого рода стали цементация, нитроцементация и борирование, использовавшиеся ещё в первой половине XX века.

Существенный прорыв в области диффузионной металлизации был достигнут в послевоенные годы, когда начались исследования насыщения поверхностей изделия металлами из различных фаз — твёрдой, жидкой, газовой и паровой. В Советском Союзе пионером в области применения диффузионной металлизации для восстановления деталей стал профессор В.Н. Бугаев и его научная школа в МГАУ. Именно под его руководством были заложены теоретические основы и разработаны практические методы восстановления деталей с учётом термических и фазовых преобразований в металле.

Диффузионная металлизация представляет собой одну из форм химико-термической обработки, при которой на поверхность стальных изделий наносят диффузионный слой, насыщенный определёнными металлическими элементами. В роли насыщающих компонентов, как правило, выступают хром, титан, никель, вольфрам и ряд других металлов.

Особенность данной технологии заключается в способности создавать покрытия с уникальными свойствами. Совместно с элементами, такими как углерод, бор, азот или кремний, на поверхности образуются соединения типа карбидов, боридов, нитридов или силицидов. Эти покрытия обладают выдающимися характеристиками: от высоких теплофизических и кристаллохимических показателей до значительной прочности и устойчивости к агрессивным средам.

Важным преимуществом метода диффузионной металлизации является значительное увеличение линейных размеров обрабатываемых деталей по сравнению с традиционными методами химико-термической обработки. Это качество активно используется при восстановлении изношенных узлов и деталей.

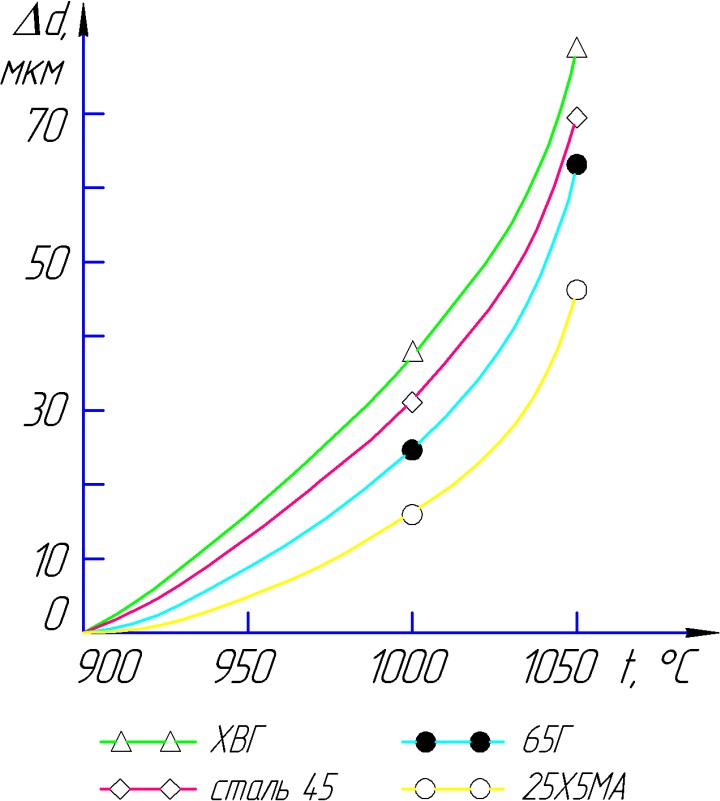

Рис 1. Зависимость приращения линейных размеров образцов при диффузионной металлизации от температуры за 4 ч в смеси состава, % мас: 80 (60B4C + 40Al2O3) + 20Ni

На примере стальных валов диаметром 9 мм можно наблюдать, как при комплексном насыщении бором и никелем увеличивается приращение размеров в 1,5…2 раза по сравнению с обычным борированием. Такой эффект обусловлен активным участием никеля в процессе образования диффузионного слоя.

Изменение размеров детали после насыщения можно выразить формулой:

∆d = ∆d1 + ∆d2,

где ∆d1 отражает прирост, связанный с формированием слоя толщиной δ, а ∆d2 — это изменение, обусловленное внутренними фазовыми и структурными преобразованиями сердцевины материала.

На значение ∆d2 оказывает влияние целый ряд факторов: химический состав используемой стали, режимы нагрева и охлаждения, вид предварительной термообработки, а также финальные термические процессы после насыщения. Существенную роль играют начальные размеры детали и её геометрия. Если деталь предварительно подвергалась термообработке, а затем охлаждалась медленно, компонент ∆d2 можно считать незначительным.

Критерии, влияющие на изменение размеров, варьируются в зависимости от типа покрытия. Например, для карбидных покрытий ∆d составляет (0,85…0,9) δ, а толщина слоя в этом случае остаётся небольшой. Напротив, при комплексном борировании ∆d варьируется в пределах (0,15…0,6) δ, при этом характер насыщения (температурный режим и длительность) оказывает сильное влияние.

Методы диффузионного насыщения классифицируются в зависимости от агрегатного состояния активной среды: твёрдая (твердофазная), жидкая (жидкофазная), газовая (газофазная) и паровая (парофазная) фазы. Основной критерий — тип диффундирующего элемента, присутствующего в активной среде. Наибольшую популярность при восстановительных работах приобрели газофазные и парофазные технологии насыщения.

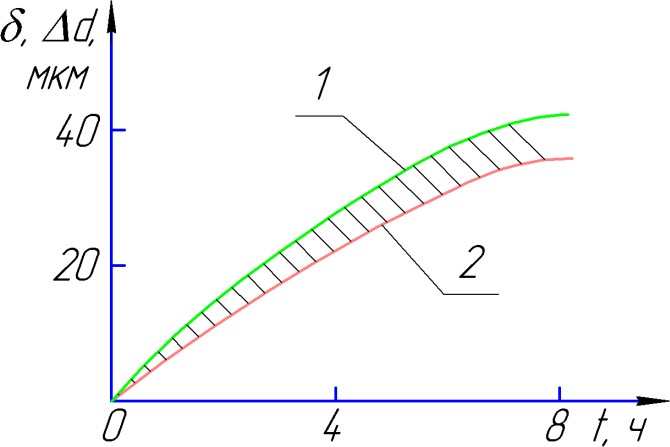

Рис 2. Зависимость толщины диффузионного слоя и билинейных размеров (2) образцов от времени парофазного хромирования стали ХВГ при температуре 1200 °С (глубина вакуума 1,33 ∙ 10-1 Па)

Парофазный метод предполагает насыщение детали в газовой среде, в которой активный элемент поступает в виде химических соединений. При этом происходит генерация атомарного состояния элемента через реакции в объеме камеры либо непосредственно на поверхности изделия. В роли активных компонентов используют, к примеру, CrCl2, CrF2, CrJ2 — соединения, содержащие хром.

Газофазный способ подразделяется на контактный и неконтактный. Контактный метод подразумевает образование газа из насыщающего порошка, расположенного вблизи поверхности детали. Например, при хромировании используют порошки хрома либо феррохрома с низким содержанием углерода. В случае неконтактного способа активная газовая среда (обычно это хромид) формируется на определённом расстоянии от изделия.

Для генерации галогенидных газов применяются аммонийные соли (NH4Cl, NH4F и др.), которые добавляют в порошкообразную смесь. Под воздействием температуры эти вещества вступают в реакцию и создают насыщенную диффузионную среду. Контроль над временем выдержки и температурой позволяет варьировать толщину и свойства получаемого слоя.

Таким образом, диффузионная металлизация — это не просто способ улучшения эксплуатационных характеристик деталей, но и важный технологический процесс в сфере восстановления, обеспечивающий долговечность и надежность изделий в условиях высоких нагрузок и агрессивных сред.

Контактные и неконтактные способы реализуют парофазный метод насыщения, и каждый из них имеет свою специфику. При контактном подходе порошкообразный насыщающий элемент соприкасается с поверхностью изделия, а при нагревании формируется повышенная упругость паров, что способствует более глубокой диффузии. В неконтактном случае насыщающий порошок размещается на определённом расстоянии от детали, что уменьшает глубину насыщения, но обеспечивает высокое качество формируемого покрытия.

Особое распространение в промышленности получило хромирование сталей в вакуумной среде с применением парофазной технологии. Такой способ позволяет избежать окисления поверхности изделий, понижает температуру испарения хрома и повышает его паровую упругость, тем самым увеличивая интенсивность насыщения металла.

Контактные модификации парофазного и газофазного методов диффузионного насыщения выгодно отличаются простотой реализации, минимальными требованиями к оборудованию и возможностью обеспечения хорошего качества покрытий. Это делает их весьма востребованными в условиях серийного производства.

На практике процесс насыщения включает ряд стадий: подготовку компонентов насыщающей среды и самих деталей, загрузку их в контейнер, тепловую обработку, последующее охлаждение, извлечение из печи, распаковку и очистку готовых изделий. Смесь для насыщения, как правило, включает порошкообразный диффундирующий компонент, активатор в виде аммонийных солей (например, NH4Cl) и инертные наполнители, предотвращающие спекание – глинозем (Al2O3), кварцевый песок или шамот. До смешивания эти компоненты подвергают тщательной сушке, а глинозем прокаливают для удаления остаточной влаги.

Типичная смесь для хромирования углеродистых сталей состоит из 70 % порошка хрома Х97, 27 % глинозема и 3 % хлорида аммония (NH4Cl) по массе.

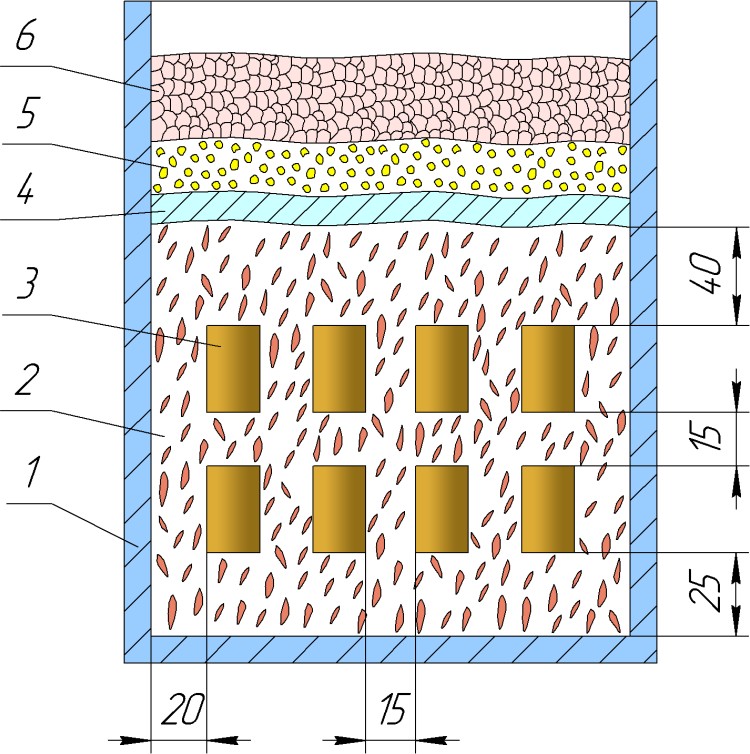

Контейнер, используемый при насыщении, загружается по следующей схеме. На его дно (рис. 3) равномерно насыпается слой насыщающей смеси 2 толщиной 25…30 мм. Затем размещают детали 3, которые полностью засыпают этой же смесью. Минимальные расстояния между отдельными изделиями, а также между ними и стенками контейнера должны составлять не менее 15 мм. Поверхность последнего слоя уплотняют путем легкого встряхивания.

Для обеспечения герметичности контейнера в процессе насыщения применяют плавкий затвор. Последовательно укладывают прокладку 4, слой кварцевого песка 5 и завершающий компонент — измельчённое натросиликатное стекло слоем 5…10 мм. Это стекло должно иметь температуру плавления в диапазоне 600…800 °С и низкую летучесть при температуре насыщения 950…1200 °С.

Рис 3. Схема упаковки контейнера с плавким затвором: 1 – контейнер; 2 – смесь; 3 – деталь; 4 – стальная прокладка; 5 – слой песка; 6 – плавкий затвор

В то же время при парофазной обработке в вакууме герметизация контейнера не требуется. В этом случае внутрь помещают гранулированный хром с размером зерна 0,3…0,5 мм вместо насыщающей смеси.

Нагрев контейнеров с герметичным затвором осуществляется в печах сопротивления, создающих окислительную атмосферу и позволяющих достичь температур 950…1200 °С. К примеру, в печах типа СНО-4.8.5/13-И1 реализуется стабильный термический режим. Для парофазного насыщения, проводимого в вакууме, используют специальные вакуумные печи, такие как СШВ-0.6.2/16-И2 и СНВЭ-1.3.1/16-ИЗ, выбор которых зависит от размеров обрабатываемых заготовок.

Оставшиеся этапы процесса диффузионной металлизации по своей структуре аналогичны цементации сталей и включают аналогичные режимы термообработки, а также механическую доработку готовых изделий.

Не только стальные изделия, но и бронзовые или латунные детали подвергают диффузионной обработке. Особенно актуален способ цинкования сплавов на медной основе. При этом детали помещают в контейнер с насыщающим порошком следующего состава (в массовых частях): цинк — 100, глинозем (или огнеупорная глина) — 28, аммоний хлористый (NH4Cl) — 7. Перед использованием все компоненты тщательно просушивают, а цинковый порошок просеивают сквозь сито с 650 отверстиями на 1 см2.

Детали (например, втулки головок шатунов) укладываются в контейнер, плотно засыпаются подготовленной смесью и закрываются крышкой с уплотнением на основе асбестовой прокладки. Крышка фиксируется с помощью винтов и специальных кронштейнов, обеспечивая герметичность. Плавкий затвор здесь не применяется, так как температура его плавления (700…800 °С) близка к рабочей температуре насыщения (650…700 °С). Продолжительность выдержки в печи — 1,5…2,5 ч. Контейнер охлаждается внутри печи.

После обработки размеры деталей из бронзы БрОЦ5-С5 изменяются на 0,5…1 мм, после чего осуществляется механическая обработка — например, проточка. Для улучшения свойств покрытия — повышения твёрдости, износостойкости и увеличения толщины слоя — в насыщающую смесь добавляют легирующие компоненты: феррохром, ферротитан, либо композитные порошки на никелевой или железной основе.

Интересные факты

- Влияние на размеры: При диффузионной металлизации возможно управляемое увеличение линейных размеров деталей, что позволяет отказаться от дорогостоящей механической наплавки при ремонте.

- Многослойность: В процессе насыщения формируются многослойные покрытия, сочетающие, например, бораты и хромиды, что обеспечивает одновременно высокую твёрдость и устойчивость к коррозии.

- Аналог космических технологий: Газофазное хромирование в вакууме, применяемое в диффузионной металлизации, использует технологии, аналогичные тем, что применяются в космической промышленности для создания защитных покрытий на деталях спутников и ракет.

- Минимум отходов: В отличие от традиционных методов восстановления, диффузионная металлизация почти не образует производственных отходов, что делает её экологически безопасной технологией.

- Точная настройка свойств: Изменяя состав насыщающей смеси и режимы нагрева, можно «настроить» покрытие под конкретные задачи: от повышения твёрдости до улучшения теплопроводности или стойкости к агрессивным средам.

Заключение

Диффузионная металлизация — это не просто один из методов восстановления деталей. Это высокотехнологичный процесс, сочетающий науку о материалах, физику твёрдого тела и инженерное искусство. Возможность формирования прочных, износостойких покрытий с заданной структурой делает эту технологию незаменимой в условиях, где отказ детали может привести к дорогостоящим простоям или авариям.

Благодаря своей универсальности, экономичности и технологической гибкости, диффузионная металлизация сохраняет актуальность и сегодня, находя всё большее применение не только в ремонте, но и в изготовлении новых изделий с повышенными требованиями к поверхности. В условиях развития современных производств и повышения требований к ресурсосбережению роль этой технологии только возрастает.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025