Способы восстановления пластической деформацией основаны на способности металлов изменять форму и размеры без разрушения под действием нагрузки за счет остаточной (пластической) деформации. Объем детали остается без изменения, а металл перемещается с одного участка на другой, с изношенной поверхностью.

Способность металлов к пластической деформации зависит от химического состава, структуры, температуры нагрева и скорости деформации. Пластичность металлов с введением в их состав легирующих элементов снижается. Детали восстанавливают в холодном и горячем состоянии. Деформация сталей при комнатной температуре приводит к их упрочнению (наклепу). В холодном состоянии остаточная деформация металла происходит без изменения его структуры, вследствие сдвига частиц внутри зерен металла, зерна вытягиваются в направлении деформации и кристаллографические решетки искажаются. В результате изменяются механические свойства: повышаются твердость и прочность, снижаются относительная деформация и ударная вязкость. При восстановлении деталей без нагрева требуются значительные усилия. Холодному деформированию могут подвергаться детали из цветных сплавов и стали твердостью не более HRC 25…30.

В горячем состоянии остаточная деформация металла происходит вследствие сдвигов целых зерен металла. При этом изменяются структура и механические свойства металла. При нагреве повышается пластичность металла и на его деформацию требуются меньшие усилия, снижается вероятность разрушения детали. Нагрев и деформирование деталей рекомендуется производить при температуре, равной 0,8…0,9 температуры плавления материала детали. Для деталей из углеродистых сталей это температура 800…1250 °С, легированных сталей – 850…1150 °С и из бронзы – 700…850 °С.

Достоинства способов восстановления пластическим деформированием:

простота технологий, не требуется дополнительного материала, относительно низкая трудоемкость и себестоимость восстановления. Недостатки: изменение структуры и механических свойств металла детали, необходимость нагрева и последующей термообработки, вероятность появления трещин.

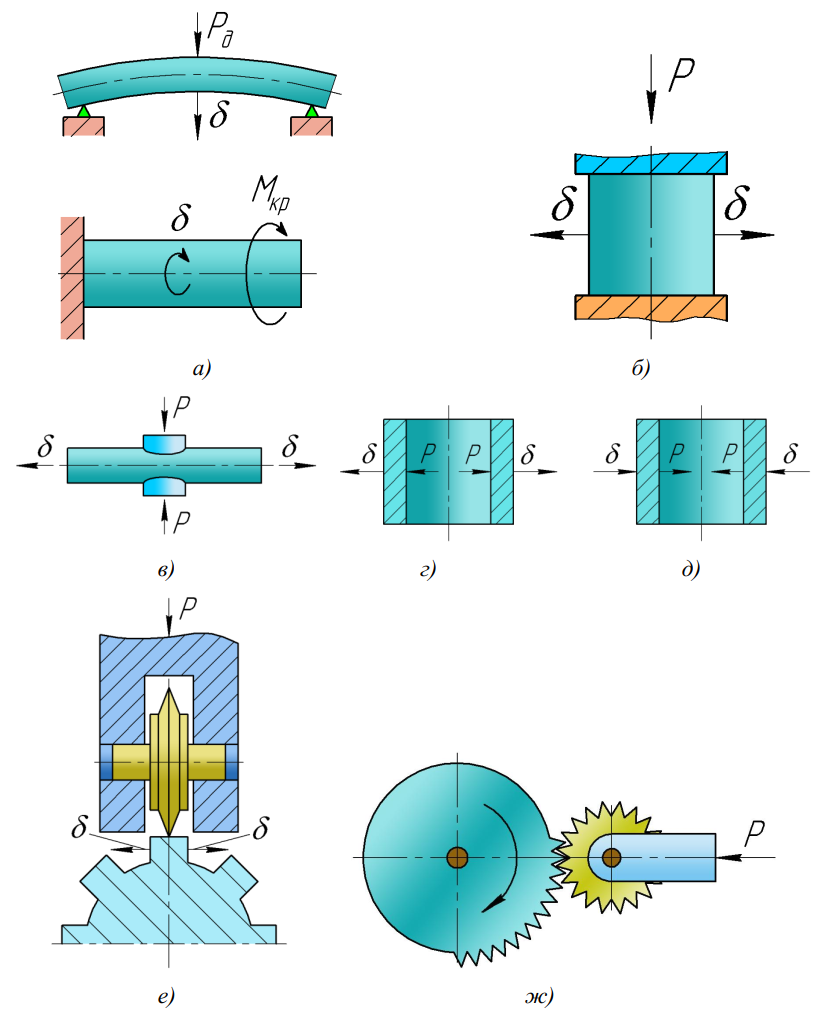

В ремонтном производстве применяют следующие способы восстановления пластическим деформированием: правку, осадку, раздачу, обжатие, вытяжку, вдавливание, накатку (рис 1) и электромеханическую обработку. Для упрочнения деталей используют обкатку (раскатку) шариками и роликами, алмазное выглаживание, дробеструйную обработку и чеканку.

Правка применяется при потере деталью своей первоначальной формы из-за деформаций изгиба, скручивания и коробления. Направление деформирующего давления Р или крутящего момента М при правке совпадает с направлением требуемой деформации δ (рис 1, а). Правку деталей (валы, оси, тяги, шатуны, рычаги, рамы и др.) производят статическим нагружением (гидравлическим прессом) и наклепом (пневматическим молотком или ручным молотком со сферическим бойком).

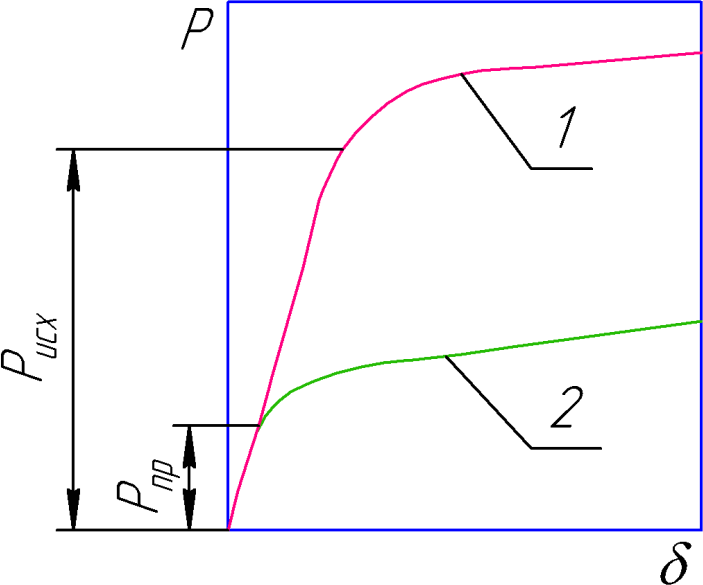

Правка в холодном состоянии без последующей термообработки не эффективна, из-за снижения упругой несущей способности детали (рис 2). В детали возникают внутренние напряжения. При работе детали происходит наложение рабочих и остаточных напряжений, что приводит к повторным деформациям. Например, непараллельность осей шатунов уже в первые часы работы может в 7…8 раз превышать допустимое значение . При холодной правке снижается усталостная прочность детали, вследствие значительных остаточных напряжений, возникающих в деталях сложной конфигурации (коленчатые валы, шатуны), в местах перехода от одного сечения к другому. Поэтому после холодной правки детали рекомендуется нагревать до температуры 400…500 °С в течение 0,5…1,0 ч. Если деталь при изготовлении термически обрабатывали при температуре ниже 500 °С, ее после правки нагревают до температуры 200…250 °С и выдерживают в течение 5…6 ч.

Рис 1. Схемы восстановления деталей правкой (а), осадкой (б), вытяжкой (в), раздачей (г), обжатием (д), вдавливанием (е) и накаткой (ж)

Рис 2. Снижение упругой несущей способности детали при правке: 1 – исходный образец; 2 – деталь

Усилие F для правки валов в холодном состоянии определяют по формуле

F = 3 E I f l / (a b)2,

где E – модуль упругости материала детали, Н / мм2; I – осевой момент инерции, мм4; f – стрела прогиба вала при правке (f = 10δ , δ – деформация вала до правки), мм; l – длина вала, мм; a и b – расстояния от точки приложения усилия до опор, мм.

Правку с подогревом применяют при больших деформациях. Деформированный участок детали нагревают до температуры 800…900 °С. Нагрев изменяет структуру и механические свойства металла, поэтому после правки необходима соответствующая термическая обработка.

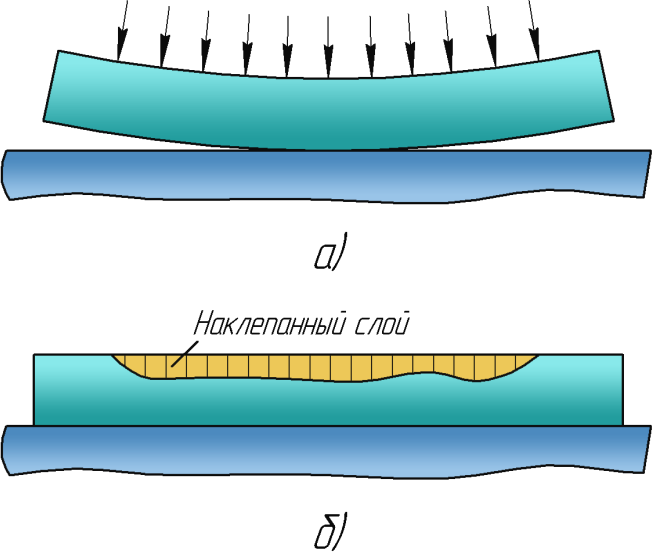

Правка наклепом состоит в том, что после ударов молотком с закругленным бойком или пневматическим молотком по вогнутой стороне детали, в поверхностных слоях образуются напряжения сжатия, которые вытягивают эти слои и вызывают обратный прогиб детали (рис 3). Образуется наклепанный слой, который не снижает усталостной прочности детали. Поверхностным наклепом правят листы рессор, коленчатые валы и др.

Рис 3. Схема правки поверхностным наклепом: направление ударов при наклепе (а) и деталь после наклепа (б)

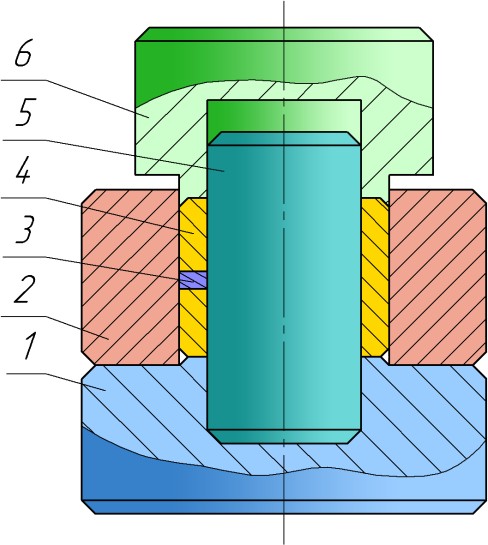

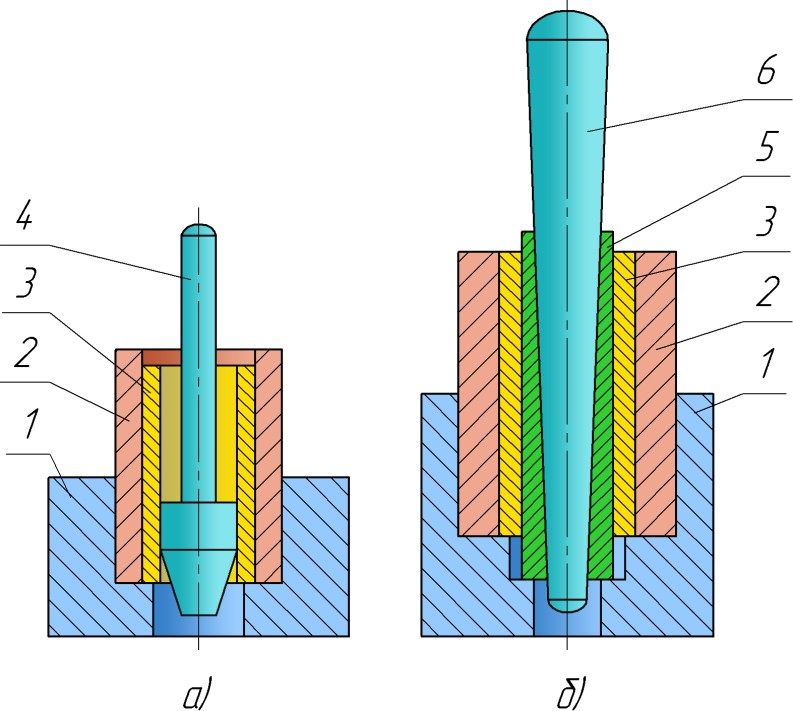

Осадку применяют для уменьшения внутреннего и увеличения наружного диаметров полых и сплошных деталей (втулки, вилки, ступицы и др.) за счет уменьшения высоты. Направление деформирующего давления Р при осадке не совпадает с направлением требуемой деформации δ (рис 1, б). Если прочность детали достаточна, осадку производят непосредственно в сборе с сопрягаемой деталью. В противном случае – в специальном приспособлении под прессом (рис 4). Втулку 4 вставляют в кольцо 2, установленное на подставке 1. В масляные каналы и отверстия устанавливают вставки 3. Усилие на втулку передается через пуансон 6. С учетом припуска на обработку, диаметр пальца 5 должен быть на 0,15…0,20 мм меньше, а кольца 2 – больше номинальных размеров детали. Допускается уменьшение высоты втулки не более 8…10 % от нормальной. Давление, необходимое для осадки, определяют по формуле

Р = σ т (1 + d / 6 h),

где σ т – предел текучести материала детали, МПа; d и h – диаметр и длина детали, мм.

Рис 4. Схема осадки втулки в приспособлении: 1 – подставка; 2 – кольцо; 3 – вставка; 4 – втулка; 5 – палец; 6 – пуансон

Вытяжку и растяжку применяют для увеличения длины деталей (тяги, штанги, рычаги и др.) за счет уменьшения поперечного сечения (рис 1, в). При вытяжке направление деформирующего давления Р не совпадает с направлением деформации детали , а при растяжке совпадает.

Раздачу используют для увеличения наружных размеров полых деталей за счет увеличения их внутренних размеров (рис 1, г). Этим способом восстанавливают втулки, поршневые пальцы, трубы и полуоси, с изношенной наружной поверхностью. Направление деформирующего давления Р совпадает с направлением деформации детали . Давление, необходимое для раздачи, определяют по формуле мм.

Р = 1,1σ т lnR / r,

где R и r – наружный и внутренний радиусы восстанавливаемой детали,

Восстановление полых деталей раздачей производят под постоянный размер шариком или пуансоном, и под любой размер разрезной втулкой с конусным стержнем. Раздача заключается в пропрессовке через отверстие детали пуансона или конусного стержня (рис 5) при помощи гидравлического пресса.

Рис 5. Приспособления для раздачи поршневых пальцев пуансоном (а) и конусным стержнем с разрезной втулкой (б): 1 – основание; 2 – матрица; 3 – поршневой палец; 4 – пуансон; 5 – разрезная втулка; 6 – конусный стержень

Раздачу осуществляют в холодном и горячем состоянии. После горячей раздачи необходимы закалка и отпуск. Деталь после раздачи шлифуют под номинальный размер (припуск на механическую обработку до 0,1 мм), проверяют на твердость и отсутствие трещин.

Обжатие применяют для уменьшения внутренних размеров полых деталей за счет уменьшения наружных (втулки из цветных металлов, зубчатые муфты с изношенными внутренними зубьями, корпуса шестеренных насосов и др.). Направление деформирующего давления Р совпадает с направлением деформации детали δ (рис 1, д). Обжатие производят под прессом в специальном приспособлении с нагревом или без нагрева (рис 6). Приспособление состоит из пуансона 1, который вставляют во втулку 2, матрицы 3 и подставки 4. После обжатия детали, ее внутреннюю поверхность подвергают механической обработке или развертывают под номинальный размер.

Рис 6. Приспособление для обжатия бронзовых втулок: 1 – пуансон; 2 – обжимаемая втулка; 3 – матрица; 4 – подставка

Вдавливание (рис 1, е) объединяет в себе одновременно осадку и раздачу. Этим способом восстанавливают боковые поверхности шлицев, зубьев шестерен, тарелки клапанов, шаровые пальцы и др. Деталь нагревают в специальных штампах или используют ролики, клинья и др. Ролик изготовляют из стали марки У10 и подвергают термической обработке до твердости HRC 50…52. Без нагрева на поверхности шлица роликом выдавливается канавка. При восстановлении шлицев твердостью выше HRC 30, их подвергают высокому отпуску. Шлицы валов после вдавливания протачивают по наружной поверхности и фрезеруют по боковым сторонам. В отверстиях шлицы растачивают и протягивают. Детали после восстановления при необходимости подвергают термообработке.

Накатку применяют для увеличения наружного или уменьшения внутреннего диаметра деталей вытеснением металла отдельных участков рабочих поверхностей. Направление деформации δ противоположно направлению действующего давления Р (рис 1, ж). Накаткой восстанавливают посадочные места подшипников на валах и в отверстиях, подшипники скольжения перед нанесением антифрикционного слоя.

Детали твердостью более HRC 30 перед накаткой подвергают отпуску. Обычно используют ролик с шагом зубьев 1,5…1,8 мм. Для деталей из среднеуглеродистых сталей накатку производят со скоростью 10…15 м/мин, при продольной подаче 0,4…0,6 мм/об и охлаждении маслом. Угол заострения зуба инструмента 60…70°. Допускается высота подъема металла на сторону не более 0,2 мм, а уменьшение опорной поверхности до 50 %.

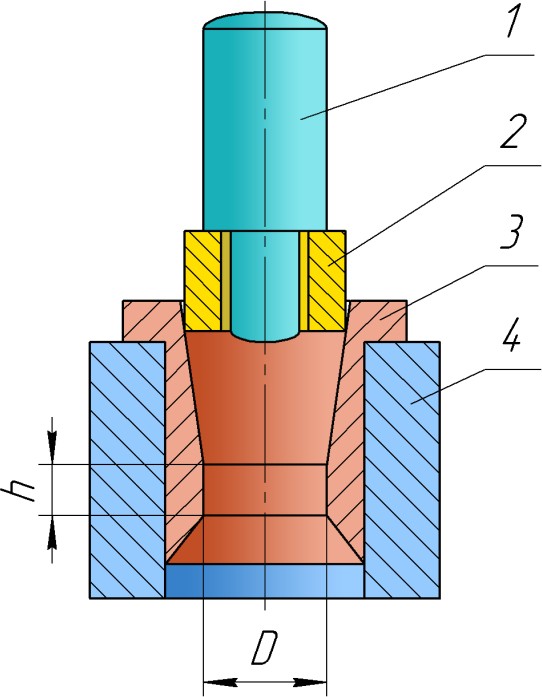

Для упрочнения деталей поверхностным пластическим деформированием применяют: обкатывание (раскатывание) деталей шариками и роликами, алмазное выглаживание, дробеструйную обработку и чеканку. Под давлением деформирующего элемента микронеровности поверхности детали сминаются, заполняя впадины микропрофиля поверхности. В результате шероховатость снижается до Ra = 0,04 мкм. Образуется наклепанный слой и повышаются твердость, износостойкость и усталостная прочность.

Обкатывание деталей шариками и роликами выполняют накатками на токарных, револьверных или карусельных станках. Хорошие результаты дает обработка сырых сталей, чугунов, алюминия, бронзы и латуни. Металл перемещается в обе стороны от зоны контакта деформирующим элементом (рис 7) . В результате высота исходных неровностей Rисх уменьшается до значения

R. После обкатывания роликами шероховатость снижается и обеспечивается 7…9 класс чистоты. Повышаются твердость и прочность поверхностного слоя, а при определенных режимах предел выносливости материала. Обкатывание роликами и шариками применяют для упрочнения шлицев валов, галтелей коленчатых валов, зубчатых колес, плоских поверхностей и др. Основные параметры процесса: усилие и скорость обкатывания детали, продольная подача, число проходов, припуск.

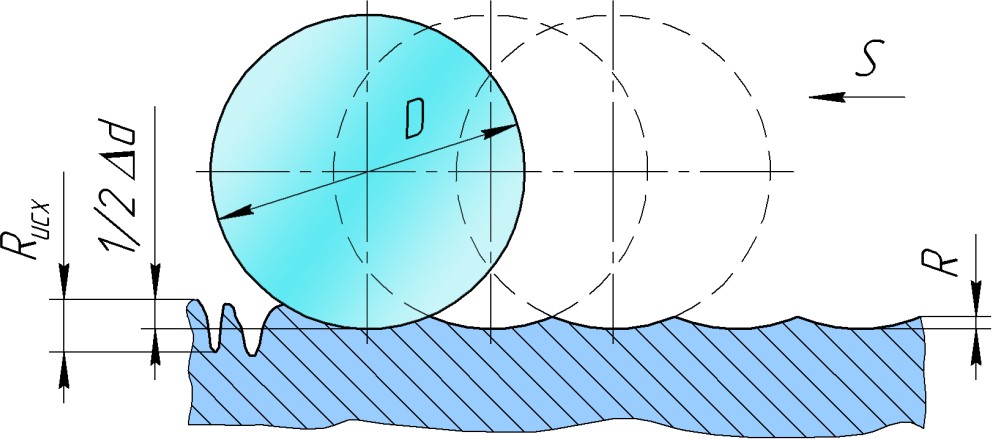

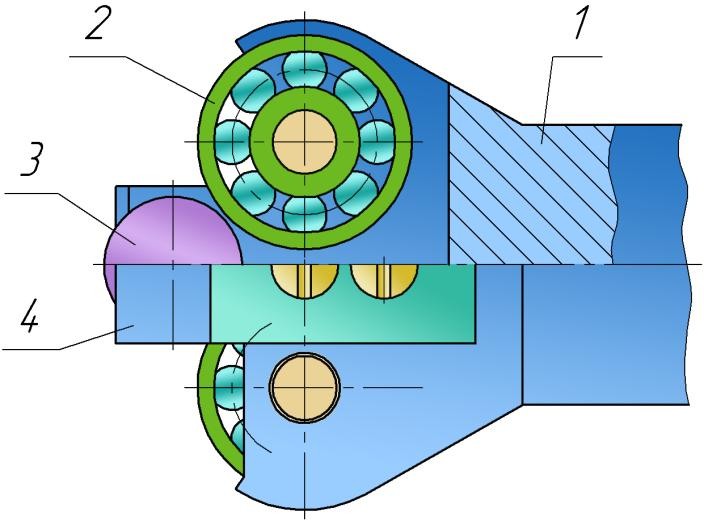

В практике для обкатывания наиболее часто используют однороликовые, двухроликовые и трехроликовые приспособления (рис 8, а…в). Ролики изготовляют из сталей Х12, Х12М, ХВГ, 5ХНМ, У10, У12 и др. Твердость рабочих поверхностей роликов должна быть не менее HRC 58. Наибольший эффект достигается при первых двух проходах инструмента. Последующие не оказывают существенного влияния на поверхность детали. С увеличением усилия обкатки увеличивается толщина наклепанного слоя, твердость и снижается шероховатость. Однако чрезмерное увеличение усилия обкатки приводит к перенаклепу и отслаиванию металла.

Рис 7. Схема деформации поверхности шариком: Rисх и R – шероховатость детали до и после обкатывания; D и d – диаметр шарика и детали, соответственно; Δd – остаточная деформация; S – подача

Рис 8. Схемы упрочнения деталей обкатыванием одним (а), двумя (б) и тремя (в) роликами: 1 – деталь; 2 – ролик; Р – усилие обкатывания

Усилие обкатывания F при обработке роликом определяют по формуле

F = D b g2 / 0,126 E ,

где D – диаметр обрабатываемой детали, мм; b – длина контакта ролика с деталью; g – максимальное значение давления, Н/мм2, g = (1,8…2,1) σ т ; E – модуль упругости материала детали, Н/мм2.

Достоинством роликовых накаток (раскаток) по сравнению с шариковыми является более высокая производительность, а недостатком – проскальзывание ролика, что вызывает дополнительный расход электрической энергии, перенаклеп и ухудшение шероховатости.

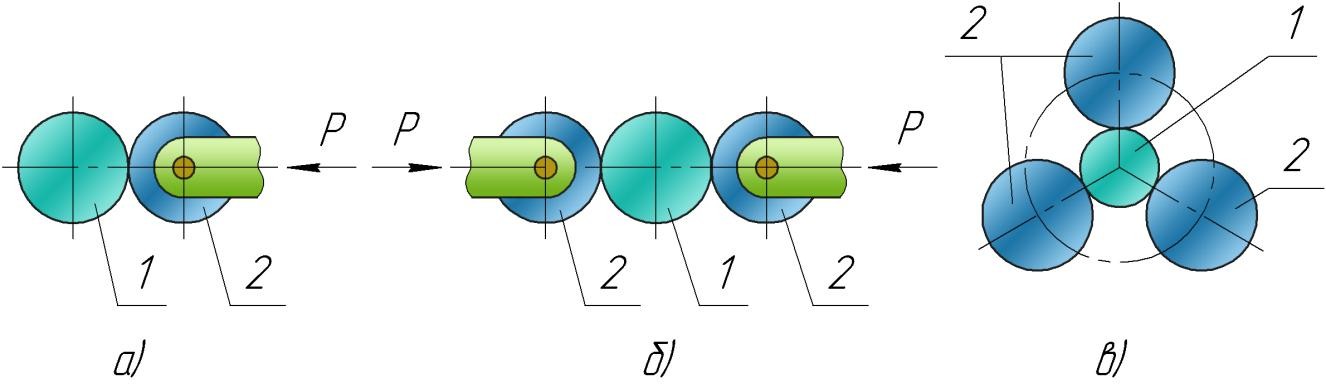

При обкатывании шариком, за счет его самоустанавливаемости, необходимо меньшее усилие, удается получить более низкую шероховатость (чистота поверхности до 9…11 класса). Повышается твердость, а усталостная прочность возрастает на 30…60 %. Шток 1 (рис 9) обкатника крепится в резцедержателе, а деталь в патроне или центрах токарного или специального станка. Деформирующий шарик 3, благодаря продольной подаче, давит на поверхность детали и обкатывает ее, так как находится в контакте с подшипниками 2 и вращающейся деталью. Усилие при обкатывании шариком определяют по формуле

F = (d g / 0,54 Е)2 g

Шероховатость поверхности, твердость и производительность зависят от продольной подачи. Рекомендуемые значения подачи: при обработке одним шариком или сферическим роликом 0,01…0,3 мм/об, при обработке роликом с цилиндрическим пояском 0,2…0,6 мм/об.

Разработаны конструкции многошариковых и многороликовых накаток и раскаток для обработки валов, отверстий, плоских, конических, сферических и различных фасонных поверхностей. При обработке подачу увеличивают, исходя из оптимальной подачи на один ролик или шарик, их числа и жесткости детали.

Скорость обкатывания с учетом нагрева инструмента должна быть максимально возможной.

Рис 9. Рабочая часть шарикового обкатника: 1 – шток; 2 – шариковые подшипники; 3 – деформирующий шарик; 4 – предохранитель от выпадения шарика

Алмазное выглаживание применяют для отделочно-упрочняющей обработки поверхности стальных деталей, после закалки, цементации и азотирования, покрытых износостойкими покрытиями, детали из цветных металлов и сплавов. После обработки чистота поверхности достигает 9…12 классов (как при полировании), вследствие чего многократно увеличивается опорная поверхность деталей и сокращается процесс приработки при трении. Твердость повышается на 25…30 %, износостойкость 40…60 %, а усталостная прочность на 30…60 %. Рабочим элементом является алмаз или сверхтвердые материалы из нитрида бора (гексанит-Р, кубонит и др.). Наиболее универсальным является инструмент со сферической огранкой алмаза. Для обработки наружных поверхностей более подходят цилиндрические алмазные наконечники. В процессе изнашивания они периодически проворачиваются, что обеспечивает увеличение срока службы.

Основные параметры процесса: форма и радиус сферической поверхности алмаза, усилие выглаживания, подачи и скорость. Чем тверже поверхность детали, тем меньше радиус алмаза. Рекомендуемые радиусы рабочей части алмазов: 2,5…3,5 мм для цветных металлов и сплавов, 2,0…3,0 мм для незакаленных сталей (HB < 300), 1,5…2,5 мм для закаленных сталей твердостью HRC 35…50, 1,0…1,5 мм для закаленных сталей твердостью HRC 50…65.

Вследствие небольшого радиуса рабочей части алмаза, площадь контакта инструмента с поверхностью детали очень незначительна. Поэтому при небольших усилиях выглаживания, реализуются высокие контактные напряжения. Усилие выглаживания составляет 50…300 Н, что значительно меньше, чем при обкатывании шариком или роликом. Для цветных металлов и незакаленных сталей усилие выглаживания Fопт определяют по формуле

Fопт = 0,08 НV 2,

где НV – твердость обрабатываемой поверхности по Виккерсу, Н/мм2; D – диаметр детали, мм; Rалм – радиус алмаза, мм.

Чем выше исходная шероховатость поверхности стальной детали, тем больше усилие выглаживания. Для закаленных сталей усилие выглаживания определяют по формуле

Fопт = 0,0013 НV 2

Продольная подача инструмента должна исключать наличие на поверхности детали необработанных участков после выглаживания. Для цветных металлов и незакаленных сталей рекомендуется подача 0,03…0,06 мм/об, закаленных сталей 0,02…0,05 мм/об.

Скорость выглаживания не влияет значительно на качество поверхности.

Рекомендуется скорость 40…100 м/мин.

Основная деформация металла происходит при первом проходе, поэтому обработку поверхности ведут в один проход.

Чтобы уменьшить нагрев алмаза в процессе выглаживания, рекомендуется охлаждение: при обработке сталей индустриальным маслом 20, цветных сплавов – керосином.

Дробеструйная обработка служит для упрочнения сварных швов, рессор, пружин, валов, зубчатых колес и других деталей. Поток дроби, летящий со скоростью 30…90 м/с, создает наклепанный слой глубиной 0,2…1,5 мм. Твердость повышается на 40, а усталостная прочность на 60 %.

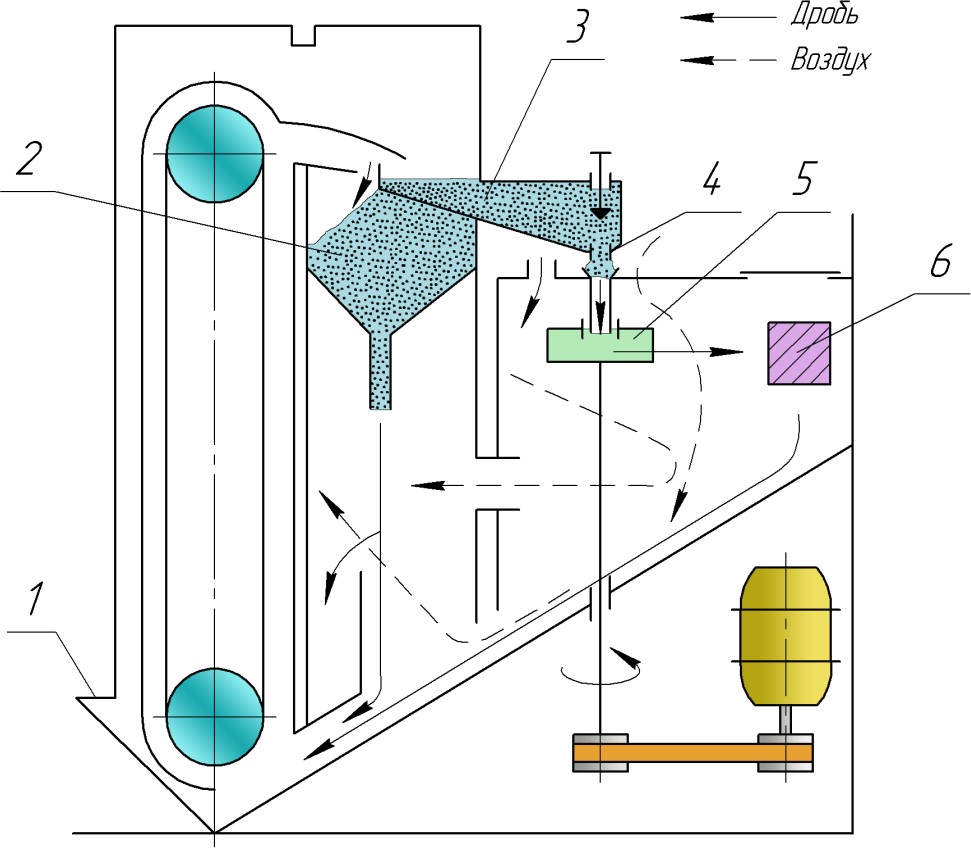

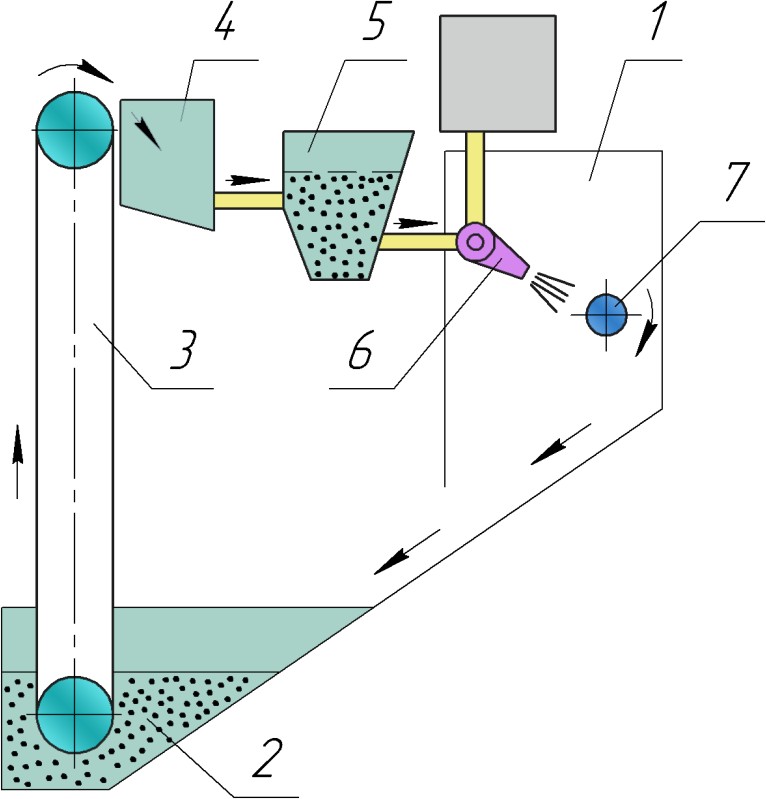

Различают механические и пневматические дробеметы. В механическом дробемете разброс дроби осуществляется плоскими лопатками ротора, вращающегося со скоростью 2000…3000 мин-1 (рис 10, а) . Дробь из бункера 1 элеватором загружается в бункер 3. Избыток дроби из бункера 3 поступает в бункер 2. При открытом питателе 4 дробь поступает по вертикальному трубопроводу к ротору 5 и отбрасывается лопатками ротора на упрочняемую поверхность детали 6. Далее дробь скатывается на бункер 1.

Пневматический дробемет используется при наклепе труднодоступных поверхностей (впадины, канавки, отверстия и т. п.). Конструкция включает одну или несколько форсунок, через которые дробь выбрасывается сжатым воздухом под давлением 0,5…0,6 МПа. Из бункера 2 дробь элеватором 3 перемещается в сепаратор 4 и далее в бункер 5 (рис 10, б). Из бункера дробь поступает в форсунку 6, и выбрасывается из нее под давлением на обрабатываемую деталь 7. Деталь установлена в специальной оправке и может вращаться и перемещаться в осевом направлении. Для наклепа стальных деталей используют дробь диаметром 0,4…2 мм из отбеленного чугуна или стали, цветных сплавов – алюминиевую или стеклянную дробь.

Глубина наклепа h и технологические факторы имеют следующую зависимость

h = k D v sinα / √Н ,

где k – коэффициент пропорциональности; D – диаметр дробинки; v – скорость полета дроби (50…90 м/с); α – угол атаки (угол под которым дробь ударяется с поверхностью детали, α = 75…90°); Н – динамическая твердость материала.

а)

б)

Рис 10. Принципиальные схемы механического (а) и пневматического дробеметов (б)

Глубина наклепанного слоя увеличивается с повышением скорости дробеметания, диаметра дроби и угла атаки, и уменьшается с повышением твердости материала детали.

Чеканку выполняют многократными ударами сферического бойка. В результате образуется наклепанный слой глубиной до 35 мм. Чистота поверхности возрастает до 2…4 классов. Твердость повышается на 50, а предел выносливости на 40 %. Этим способом упрочняют поверхности валов, зубчатых колес и сварных швов.