Содержание страницы

- 1. Назначение термической обработки

- 2. Отжиг первого рода

- 3. Отжиг второго рода

- 4. Закалка

- 5. Отпуск

- 6. Термомеханическая обработка

- 7. Термообработка поковок и штамповок из углеродистых и легированных конструкционных сталей

- 8. Термообработка поковок и штамповок из никелевых сплавов

- 9. Термообработка поковок и штамповок из титановых сплавов

- 10. Термообработка поковок и штамповок из цветных сплавов

1. Назначение термической обработки

Термической обработкой называют технологический процесс теплового воздействия, состоящий из нагрева, выдержки и охлаждения изделий из металлов и сплавов по определенным режимам с целью обеспечения заданного изменения свойств и структуры сплавов, сохраняющихся после прекращения теплового воздействия. Термическая обработка – самый распространенный в современной технике способ изменения свойств металлов и сплавов. По глубине и разнообразию структурных изменений, возникающих в результате термообработки, с ней не могут сравниться ни механические, ни какие-либо иные воздействия на металлы.

Экскурс в историю. Термообработку применяли с древнейших времен как технологическую операцию, но развитие ее как науки относится к середине XIX столетия. До этого знания человека о термообработке представляли совокупность рецептов, выработанных на основе многовекового опыта. Эти рецепты, часто весьма ценные, передавали из поколения в поколение; секреты выполнения отдельных операций иногда терялись в веках и вновь познавались, но истинная природа процессов, происходящих в металле при термообработке, оставалась загадкой.

Бурное развитие техники в XIX в. стимулировало переход термообработки из искусства в науку.

В середине XIX столетия армия и флот стремились заменить бронзовые и чугунные пушки более прочными, а следовательно, и более мощными стальными орудиями. Начало широкого производства артиллерийских орудий из стали относится к 50-м гг. XIX в. В этот период проблема изготовления стальных орудийных стволов высоких надежности и прочности была чрезвычайно острой. Выдающиеся металлурги того времени знали рецепты плавки и литья стали, но, несмотря на это, при учебной стрельбе разрывы стволов стальных орудий случались довольно часто.

Множество стальных крупповских орудий без видимых причин разорвалось в войну Пруссии с Австрией (1866 г). Наступилкризис доверия к стали как к материалу для орудийных стволов, и начался возврат к бронзовым пушкам.

В 1866 г. на Обуховский сталелитейный завод в Петербурге был приглашен на должность техника молотового цеха Дмитрий Константинович Чернов (1839– 1921 гг.). В 1868 г. в Русском техническом обществе Д.К. Чернов сделал знаменитый доклад, в котором сообщил о результатах работы по выяснению причин брака стальных поковок. Наблюдая под микроскопом шлифы, приготовленные из дул орудий, и изучая под лупой строение изломов в месте разрыва, Чернов пришел к выводу, что сталь тем прочнее, чем мельче ее структура. Тогда он начал искать причину приобретения сталью мелкой структуры.

Сравнительные исследования стали после ковки при разных температурах показали, что изменения в структуре стали нужно отнести к влиянию температуры.

После этого необходимо было для каждого сорта стали с определенным содержанием углерода найти температуры, при которых изменяется структура. Д.К. Чернов высказал гениальное предположение, что еле заметные поверхностные изменения цвета, обнаруживаемые в темноте на охлаждающейся раскаленной поковке при двух разных температурах, связаны с глубокими внутренними изменениями структуры. Эти температуры Чернов определил на глаз и обозначил точками а и б. «Сталь, какой бы твердой она ни была, будучи нагрета ниже точки а, не принимает закалки, как бы быстро ее ни охлаждали». Чтобы получить мелкозернистый излом, необходимо нагреть сталь немного выше точки б. [Обычно точку б отождествляют или с критической точкой Ас3 на диаграмме железо–углерод (см. рис. 1) или несколько выше, иногда на 200…300 °С].

Таким образом, Д.К. Чернов в 1868 г. открыл внутренние структурные превращения в стали и связал с ними тепловой режим ковки и технологию термообработки. Тем самым великий русский металлург заложил научные основы термической обработки.

Основополагающий доклад Д.К. Чернова был переведен на иностранные языки, и предложенные им правила обработки стали вошли в практику заводов многих стран. Работы Д.К. Чернова в области металловедения и термической обработки получили мировое признание.

Выдающийся последователь Д.К. Чернова французский инженер Флорис Осмонд (1849–1912 гг.) применил в 1886 г. термопару Ле Шателье для определения критических точек стали при термическом анализе. Работы Осмонда, подтвердившего и развившего выводы Чернова, привлекли внимание многих металлургов и химиков к проблеме структурных превращений в металлах и послужили дополнительным толчком для широких экспериментальных исследований в этой области.

Первые крупные исследования в области термообработки цветных сплавов были выполнены в начале XX века. В 1900 г. А.А. Байков (1870–1946 гг.) на сплавах меди с сурьмой доказал, что способность к закалке присуща не только сталям, как это ранее считали, но и цветным сплавам. В 1903 г. в Германии был получен патент на способ облагораживания алюминиевых сплавов нагреванием и закалкой; было показано, что предел прочности литых сплавов алюминия с медью в результате закалки возрастает в 1,5 раза.

В 1906 г. немецкий инженер А. Вильм (1869–1937 гг.) на изобретенном им дуралюмине открыл явление старения сплава после закалки – один из основных способов упрочнения сплавов.

В 1919 г. американский металловед П. Мерика (1889–1957 гг.) вскрыл природу старения дуралюминов, связав упрочнение при старении с образованием дисперсных выделений в пересыщенном твердом растворе. Это было одним из наиболее выдающихся достижений в теории термической обработки: по диаграммам состояния с переменной растворимостью компонентов в твердом состоянии стало возможно предсказывать области составов сплавов, способных к дисперсионному твердению.

Начиная с 20-х годов XX столетия развитие теории термообработки характеризуется детальным изучением природы, механизмов и кинетики структурных превращений в твердом состоянии с помощью разнообразных физических методов исследований и прежде всего рентгеновского анализа. В течение двух-трех десятилетий были накоплены обширные сведения о закономерностях изменений структуры и свойств металлов и сплавов при воздействии температуры.

Одновременно с развитием теоретических представлений совершенствовались известные и разрабатывались новые способы термообработки, например термомеханическая обработка, и создавались новые термически упрочняемые сплавы.

В итоге многочисленных исследований была создана стройная теория термической обработки металлов и сплавов, которая позволяет на научной основе как разрабатывать и совершенствовать технологические процессы, так и получать сплавы с заданными свойствами.

1.1. Классификация основных видов термической обработки

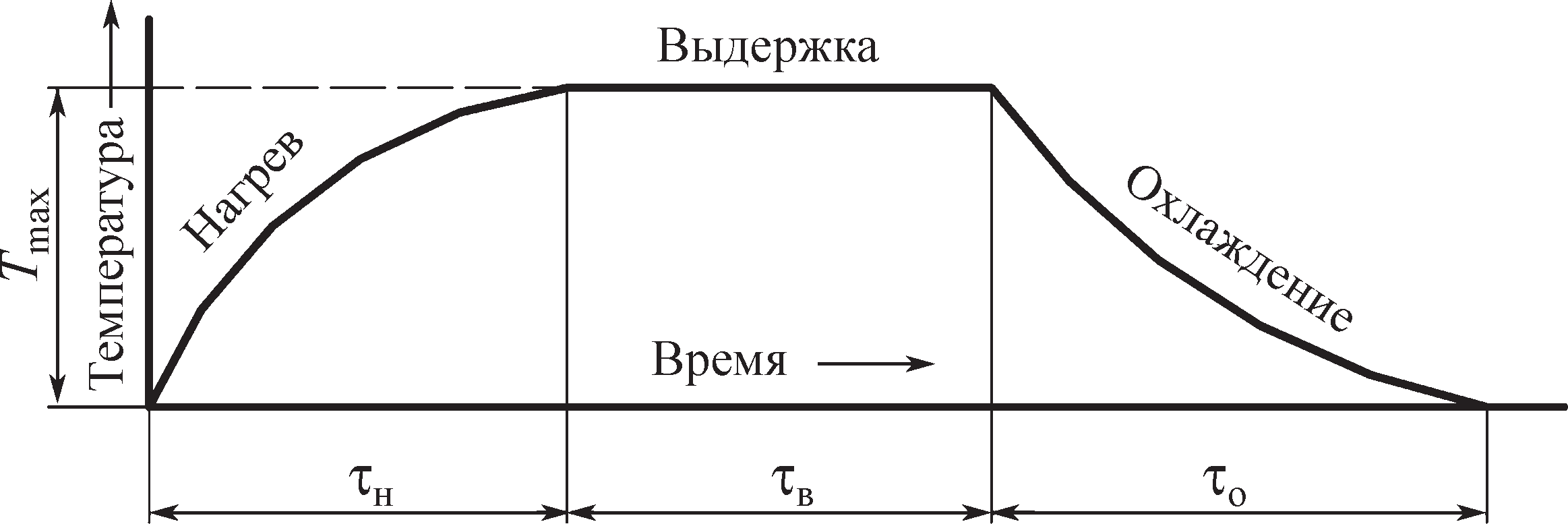

В общем случае любой процесс термической обработки может быть описан графиком в координатах температура–время. При этом основными параметрами термической обработки являются: максимальная температура нагрева Тmax сплава, время выдержки τв сплава при температуре нагрева; скорости нагрева vн и охлаждения vо. На практике обычно пользуются средней скоростью нагрева и охлаждения (v н.ср = Tmax / τн и v о.ср = Tmax / τо ). На рис. 1 приведен график простейшей термообработки, включающей в себя нагрев до заданной температуры, выдержку при этой температуре и охлаждение.

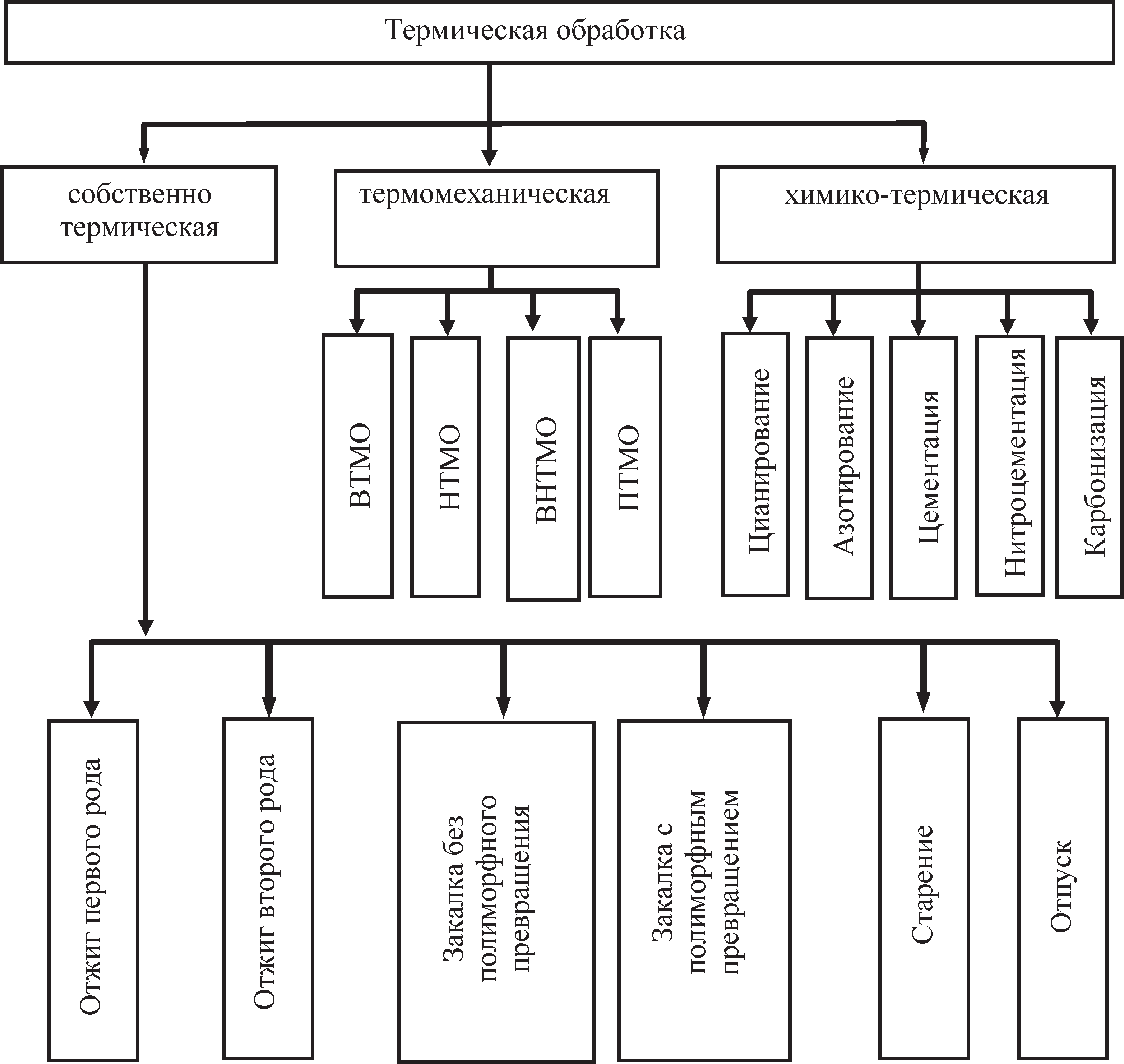

По форме этого графика ничего нельзя сказать о том, с каким видом термообработки мы имеем дело. Вид термообработки определяется не только характером изменения температуры во времени, но и типом фазовых и структурных изменений, происходящих в процессе нагрева и охлаждения в металле. На основе этого разработана схема классификации основных видов термической обработки металлов и сплавов, приведенная на рис. 2.

Термическая обработка подразделяется на собственно термическую, термомеханическую и химико-термическую. Собственно термическая обработка заключается только в термическом воздействии на металл или сплав, термомеханическая – в сочетании термического воздействия и пластической деформации, химико-термическая – в сочетании термического и химического воздействия.

Все виды собственно термообработки, приведенные на рис. 2, относятся как к сталям, так и к цветным металлам и сплавам. Каждый из видов термообработки подразделяется на разновидности, специфические для сплавов, имеющих разные основы.

Рис. 1. График простейшей термообработки

Рис. 2. Схема классификации основных видов термической обработки металлов и сплавов: ВТМО – высокотемпературная термомеханическая обработка; НТМО – низкотемпературная термомеханическая обработка; ВНТМО – высоконизкотемпературная термомеханическая обработка; ПТМО – предварительная термомеханическая обработка

2. Отжиг первого рода

Отжиг первого рода применяют для частичного или полного устранения отклонений от равновесного состояния металла или сплава, возникших при предыдущей обработке (литье, обработке давлением, сварке, термообработке и других процессах), причем его проведение не обусловлено фазовыми превращениями.

Разновидности отжига первого рода: гомогенизационный (диффузионный), дорекристаллизационный, рекристаллизационный и отжиг, уменьшающий напряжения. Названия этих разновидностей продиктованы видами отклонений от равновесного состояния металла или сплава, устраняемых тем или иным видом отжига. Процессы, устраняющие отклонения от равновесного состояния, проходят самопроизвольно, и нагрев при отжиге первого рода проводят лишь для ускорения этих процессов. Основные параметры отжига первого рода: температура нагрева и время выдержки. Скорости нагрева и охлаждения имеют подчиненное значение.

Гомогенизационный отжиг (диффузионный) – термообработка, при которой главным процессом является устранение последствий дендритной ликвации, образующейся в процессе литья слитка или отливки.

Основное изменение свойств, достигаемое гомогенизационным отжигом при термообработке литого сплава, – повышение пластичности; при обработке деформируемых сплавов – снижение (устранение) влияния «наследственности» литой структуры на технологичность сплава при его последующей холодной обработке давлением (улучшаются штампуемость листов при глубокой вытяжке, степень обжатия при холодной прокатке и т.п.).

Диффузионный отжиг (гомогенизационный) позволяет уменьшить химическую неоднородность стальных слитков и фасонных отливок. Для этого слиток или отливку нагревают до температуры, при которой атомы элементов приобретают большую подвижность, благодаря этому атомы перемещаются из мест с большей концентрацией химических элементов в места с их меньшей концентрацией. В результате такой диффузии происходит выравнивание химического состава по объему отливки. Для обеспечения необходимой скорости диффузии отжиг отливок проводят при высокой температуре (1100…1200 °С) с выдержкой 10…20 ч.

Рекристаллизационный отжиг – это термическая обработка деформированного металла или сплава, при которой главным процессом является рекристаллизация. Рекристаллизационный отжиг применяется для снятия наклепа, вызванного холодной пластической деформацией. Наклепом называют упрочнение металла вследствие холодной пластической деформации. При ней зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и иногда вызывает хрупкость.

Рекристаллизационный отжиг выполняют путем нагрева металла до температуры ниже точки Ас1 (см. рис. 1) (~ 650…700 °С); выдержки и последующего замедленного охлаждения. При нагреве металла до 650…700 °С возрастает диффузионная подвижность атомов, и в твердом состоянии происходят вторичные кристаллизационные процессы (рекристаллизация). На границах деформированных зерен зарождаются новые центры кристаллизации, вокруг которых заново строится кристаллическая решетка. Вместо старых деформированных зерен вырастают новые равноосные зерна, и деформированная структура полностью исчезает. При этом восстанавливаются исходная структура и свойства металла.

Дорекристаллизационный отжиг – это термическая обработка деформированного металла или сплава, при которой главным процессом, происходящим в материале, является возврат. Этот отжиг бывает смягчающим и упрочняющим. Дорекристаллизационный смягчающий отжиг применяют для повышения пластичности при частичном сохранении деформационного упрочнения. Его используют, когда необязательно или нежелательно полное смягчение, достигаемое рекристаллизационным отжигом.

Алюминиевые листы марок АД, АД1 и др. обычно поставляют после дорекристаллизационного смягчающего отжига при 150…300 °С. Применяя этот вид отжига, наряду с повышением пластичности преследуют также цели уменьшения остаточных напряжений, стабилизации свойств и увеличения антикоррозионной стойкости материала.

Дорекристаллизационный упрочняющий отжиг способствует улучшению упругих свойств пружин и мембран.

Отжиг, уменьшающий напряжения, – это термическая обработка, при которой главным процессом является полная или частичная релаксация внутренних остаточных напряжений.

Причины образования внутренних остаточных напряжений (напряжений первого рода) кроются в разных степенях пластической деформации или разном изменении удельного объема в различных точках деформируемого тела. Удельный объем изменяется при термическом сжатии и расширении, фазовых (структурных) превращениях в твердом состоянии сплава и изменении химического состава его поверхностных слоев. (Если бы термическое расширение или сжатие, фазовые превращения в твердом состоянии проходили бы одновременно и в одинаковой степени по всему объему тела, то внутренние напряжения не возникали бы.)

Практически внутренние напряжения могут появиться при любой обработке материала, например горячей и холодной обработке металла давлением, сварке, закалке, обработке материала резанием и т.д. Эти напряжения, складываясь с рабочими, извне приложенными, могут их увеличивать или уменьшать. Как правило, наиболее опасны растягивающие остаточные напряжения, которые, суммируясь с растягивающими напряжениями от внешних нагрузок, приводят к разрушению деталей. (Иногда даже при малых рабочих внешних нагрузках.)

Отжиг, уменьшающий напряжения, широко применяется в технике для снижения вредных остаточных растягивающих напряжений, позволяет повысить допустимые внешние нагрузки, а также сопротивляемость усталости и ударным нагрузкам; снижает склонность к хрупкому разрушению и межкристаллитной коррозии; стабилизирует размеры и предотвращает коробление и поводку изделий.

Если рабочие напряжения при эксплуатации изделий сравнительно небольшие (далеки от предела текучести) и основное требование к деталям – высокая стабильность размеров и формы, то для предотвращения коробления не обязательно добиваться значительного уменьшения остаточных напряжений. Примером могут служить малонагруженные базовые детали точных станков и приборов, отливаемые из дешевого серого чугуна.

Старинная практика предотвращения коробления таких отливок – вылеживание их на складе при температуре окружающей среды в течение нескольких месяцев и даже нескольких лет. Этот способ стабилизации размеров чугунных отливок называют естественным старением (к естественному старению после закалки этот процесс никакого отношения не имеет). Многомесячное вылеживание отливок из серого чугуна в условиях современного производства трудно использовать как основной способ предотвращения коробления. Для ускорения стабилизации размеров применяют отжиг чугунных отливок при 500…600 °С в течение 2…4 ч.

Стали отжигают для уменьшения напряжений при температурах обычно несколько ниже критической точки Ас1 (см. рис. 1).

Разрядка остаточных напряжений при отжиге происходит только в результате развития пластической деформации во всем объеме изделия или в отдельных его участках. Если остаточные напряжения значительно меньше предела текучести, то релаксируют они очень медленно из-за развития процесса ползучести. Для более

полного и быстрого уменьшения уровня остаточных напряжений применяют различные кратковременные нагрузки, налагаемые на изделие. Эти нагрузки, суммируясь с остаточными напряжениями, вызывают пластическую деформацию в макрообъемах изделия, ускоряя релаксацию остаточных напряжений.

Один из самых старых способов создания кратковременных нагрузок – принудительная вибрация или обстукивание со всех сторон чугунных отливок. Эти приемы достаточно эффективно предотвращают коробление. Для удаления остаточных напряжений с одновременной правкой прутков, труб и т.п. из алюминиевых сплавов их растягивают на 1…3 % с помощью специальных растяжных машин.

Временнýю нагрузку можно создать и чисто термообработкой. Для этого используют два способа: термоциклирование и термоудары.

Термоциклирование применяют к сплавам, у которых фазы резко отличаются термическими коэффициентами линейного расширения, например у силуминов – сплавов алюминия с кремнием. (Термические коэффициенты линейного расширения алюминиевых и кремниевых фаз различаются в ~ 6,5 раза.)

Детали из силуминов АК12 (АЛ2) и АК7ч (АЛ9) охлаждают до температур -40… -196 °С, затем отогревают до комнатной температуры и помещают в печь, нагретую до 150 °С (или же сразу переносят в печь). Затем детали охлаждают до комнатной температуры и вновь обрабатывают холодом. В течение трех циклов такой обработки (последней всегда должна быть операция нагрева) остаточные напряжения уменьшаются на 30…70 %. Обычный длительный отжиг при верхней температуре термического цикла (150 °С) несравненно слабее уменьшает остаточные напряжения.

Естественному термоциклированию (с незакономерными циклами изменения температуры под действием солнца, ветра и дождя) подвергают чугунные отливки во время вылеживания под открытым небом. Возникающие при этом временн¾е перегрузки способствуют большей стабилизации размеров, чем вылеживание тех же отливок в закрытом помещении.

Метод термоударов заключается в создании при быстром нагреве изделия термических напряжений, которые, вызывая временнýю перегрузку, способствуют релаксации остаточных напряжений. [Например, детали из алюминиевых сплавов, которые нельзя отжигать из-за недопустимости разупрочнения, предлагается подвергать обработке холодом с последующим термоударом. При этом закаленное изделие помещают в жидкий азот (-196 °С), а затем быстро нагревают до невысоких температур в кипящей воде или струе пара. Предварительное захолаживание в жидком азоте позволяет увеличить термические напряжения во время термоудара при невысокой температуре нагрева.]

3. Отжиг второго рода

В основе отжига второго рода лежат диффузионные фазовые превращения при охлаждении металлов и сплавов.

Основные параметры отжига второго рода – температура нагрева, время выдержки при этой температуре и скорость охлаждения. Температура нагрева и время выдержки должны обеспечить необходимые структурные изменения в материале. Скорость охлаждения должна быть достаточно малой, чтобы при понижении температуры успели пройти обратные фазовые превращения, в основе которых лежит диффузия (или самодиффузия). Обычно при отжиге изделия охлаждают вместе с печью или на воздухе вне печи.

Полный отжиг применяют для доэвтектоидных сталей, нагревая их на 20…50 °С выше верхней критической точки Ас3 (см. рис. 1) с последующим медленным охлаждением.

Основные цели полного отжига следующие: устранение пороков структуры, образующихся при предыдущей обработке металла (литье, горячей деформации, сварке и термообработке); снижение твердости стали перед обработкой резанием и уменьшение внутренних напряжений.

Неполный отжиг обеспечивается при нагреве изделий из заэвтектоидных сталей выше температуры Ас1 на 30…50 °С, выдержке и последующем медленном охлаждении. При неполном отжиге происходят снятие внутренних напряжений, снижение твердости, повышение пластичности, улучшение обрабатываемости резанием. Неполному отжигу подвергаются высокоуглеродистые, заэвтектоидные, инструментальные, шарикоподшипниковые и другие стали.

Изотермический отжиг заключается в том, что сталь нагревают до температуры на 30…50 °С выше точки Ас3 (конструкционные стали) и выше Ас1 на 50…100 °С (инструментальные). После выдержки сталь медленно охлаждают в расплавленной соли до температуры несколько ниже точки Аr1 (680…700 °С). При этой температуре сталь подвергают изотермической выдержке до полного превращения аустенита в перлит, а затем охлаждают на спокойном воздухе. Одним из преимуществ изотермического отжига является возможность получения более однородной структуры, чем при обычном отжиге, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения. Изотермический отжиг – эффективный способ снижения твердости и улучшения обрабатываемости резанием сложнолегированных сталей.

Разновидностью изотермического отжига является патентирование, которое известно с 70-х гг. XIX в. Оно применяется для получения канатной, пружинной и рояльной проволоки.

Проволоку из углеродистых сталей, содержащих 0,45…0,85 % С, нагревают в проходной печи до температуры на 150…200 °С выше Ас3, пропускают через свинцовую или соляную ванну с температурой 450…550 °С и наматывают на приводной барабан.

После патентирования проволоку подвергают многократному холодному волочению с большим суммарным обжатием. Обычно получают проволоку с пределом прочности, равным 1500…2000 МПа (150…200 кгс/мм2). На стали У9А, полученной вакуумно-дуговым переплавом для устранения вредного влияния неметаллических включений и примесей, после патентирования и холодной протяжки с суммарным обжатием 99 % был достигнут рекордный уровень предела прочности: 5000 МПа (500 кгс/мм2).

Сфероидизирующий отжиг обеспечивает превращение пластинчатого перлита в зернистый, сфероидизированный. Это улучшает обрабатываемость сталей резанием. Данный отжиг проводят по режиму: нагрев стали немного выше точки Ас1 с последующим охлаждением сначала до 700 °С, затем до 550…600 °С и далее на воздухе. Сфероидизирующий отжиг применяют для сталей, содержащих > 0,65 % C, например подшипниковых.

Нормализация – термическая операция, при которой сталь нагревают до температуры на 30…50 °С выше верхних критических точек Ас3 и Асm, затем выдерживают при этой температуре и охлаждают на спокойном воздухе. При нормализации уменьшаются внутренние напряжения, происходит перекристаллизация стали, измельчающая крупнозернистую структуру сварных швов, отливок и поковок.

Нормализация сталей является наиболее производительным и экономически выгодным процессом термической обработки в сравнении с отжигом. Однако с возрастанием содержания углерода в стали увеличивается разница в свойствах между отожженной и нормализованной сталью. Поэтому для сталей, содержащих до 0,2 % С, предпочтительнее нормализация, а для сталей с 0,3…0,4 % С целесообразно проводить отжиг, так как после нормализации по сравнению с отжигом твердость данных сталей значительно выше. Стали после нормализации приобретают мелкозернистую структуру и несколько большую прочность и твердость, чем после отжига. Нормализацию применяют для исправления крупнозернистой структуры, улучшения обрабатываемости резанием, улучшения структуры перед закалкой. В заэвтектоидных сталях нормализация устраняет сетку вторичного цементита.

4. Закалка

Закалка – это процесс термической обработки, при котором сталь нагревают до определенной температуры, выдерживают при этой температуре и затем быстро охлаждают с целью получения неравновесной структуры. В результате закалки повышаются прочность и твердость, а пластичность у конструкционных и инструментальных сталей снижается. Качество закалки зависит от температуры, скорости нагрева, времени выдержки и скорости охлаждения. Температуру нагрева под закалку определяют по положению критических точек Ас1 и Ас3. Доэвтектоидные углеродистые стали при закалке нагревают на 30…50 °С выше верхней критической точки Ас3, а заэвтектоидные – на 30…50 °С выше точки Ас1. Скорость нагрева и время выдержки зависят от химического состава стали, массы и конфигурации детали, типа применяемой нагревательной печи. Скорость нагрева и время выдержки деталей сложной формы определяют опытным путем. Ориентировочно время нагрева в электрических печах принимают равным 1,5…2 мин на 1 мм сечения изделия.

В качестве закалочных сред используют воду, масло, водные растворы солей, щелочей, расплавы солей. Скорость охлаждения в воде в 5–6 раз выше, чем в масле. Воду применяют в основном для охлаждения углеродистых сталей, а масло – для легированных.

Закалка в одной среде – это наиболее простой и широко применяемый способ закалки.

Закалка в двух средах, или прерывистая закалка. Деталь, нагретую до температуры закалки, сначала погружают в быстро охлаждаемую среду – воду, а затем в медленно охлаждаемую среду – масло. Такую закалку применяют для обработки инструмента, изготавливаемого из высокоуглеродистых сталей.

Ступенчатая закалка заключается в том, что нагретые детали сначала охлаждают до температуры несколько выше мартенситной точки Мн в горячем масле или расплаве соли, а затем после короткой изотермической выдержки охлаждают на воздухе. При таком виде закалки уменьшаются термические напряжения, коробления и предотвращается образование трещин.

Изотермическая закалка выполняется так же, как и ступенчатая, но выдержка в закалочной среде при этом более продолжительная. Изотермической закалке подвергают детали и инструмент из легированных сталей марок 6ХС, 9ХС, ХВГ и др. Закалка с подстуживанием применяется для уменьшения разницы в температурах детали и закалочной среды, если деталь нагрета выше температуры закалки для данной стали. Нагретую деталь перед погружением в закалочную среду выдерживают (подстуживают) на спокойном воздухе. Этот способ закалки обеспечивает уменьшение внутренних напряжений и коробления деталей, особенно подвергнутых цементации.

Закалка с самоотпуском состоит в том, что нагретую деталь рабочей частью погружают в закалочную среду и выдерживают в ней не до полного охлаждения, самоотпуск происходит за счет передачи теплоты от нерабочей части детали. Закалку с самоотпуском применяют для обработки зубил, кернов, бородков и другого инструмента, у которого твердость должна плавно понижаться от рабочей части к нерабочей.

Закалка с обработкой холодом заключается в продолжении охлаждения закаленной стали до температур ниже комнатной, но в интервале начала и окончания мартенситного превращения, для более полного превращения остаточного аустенита в мартенсит и повышения твердости.

Закаливаемость – это способность стали приобретать максимально высокую твердость после закалки. Закаливаемость зависит от содержания углерода в стали: чем оно больше, тем выше твердость.

Прокаливаемостью называется глубина проникновения закаленной зоны, т.е. способность стали закаливаться на определенную глубину.

5. Отпуск

Отпуск – это процесс термической обработки, состоящий из нагрева закаленной стали до температуры ниже критической точки Ас1; выдержки при этой температуре и последующего охлаждения (обычно на воздухе). Цель отпуска – получение более устойчивого структурного состояния, уменьшение напряжений, повышение вязкости, пластичности, а также снижение твердости и хрупкости закаленной стали. Температура отпуска варьируется в широких пределах (150…700 °С) в зависимости от его цели. Различают низкий, средний и высокий отпуск.

Низкий отпуск характеризуется нагревом в интервале температур 150…250 °С, выдержкой при данной температуре и последующим охлаждением на воздухе. Он выполняется с целью получения структуры мартенсита отпуска, частичного снятия внутренних напряжений в закаленной стали, а значит, для повышения вязкости без заметного снижения твердости. Низкий отпуск применяют для инструментальных сталей после цементации.

Средний отпуск проводят при температурах 300…500 °С для получения структуры троостита отпуска. Твердость сталей при этом заметно понижается, вязкость увеличивается. Этот отпуск используют для пружин, рессор, а также для инструмента, который должен иметь значительную прочность и упругость при достаточной вязкости.

Высокий отпуск выполняют при температурах 500…650 °С. В процессе высокого отпуска мартенсит распадается с образованием структуры сорбита отпуска. Эта структура обеспечивает лучшее сочетание прочности и пластичности в стали. Применяется высокий отпуск для деталей, работающих при ударных нагрузках.

Закалку стали с последующим высоким отпуском называют улучшением. Отпуск закаленной стали проводят непосредственно после закалки, так как возникшие в стали внутренние напряжения могут вызвать образование трещин.

Старение стали заключается в изменении растворимости углерода и азота в

α-железе, оно может быть связано также с выделением из твердого раствора частиц нитридов. Различают искусственное и естественное старение.

Отпуск, выполняемый при невысокой температуре нагрева, называют искусственным старением. Процесс искусственного старения состоит из нагрева закаленной детали до температуры 120…150 °С и выдержки при этой температуре в течение 18…35 ч. Искусственное старение осуществляют в масляных ваннах с автоматической регулировкой температуры.

Отпуск, если он проходит при комнатной температуре, называют естественным старением. При естественном старении детали и инструмент выдерживают при комнатной температуре в течение ≤ 3 мес, так как процесс, вызывающий изменение размеров детали, протекает значительно медленнее, чем при искусственном старении.

6. Термомеханическая обработка

Термомеханическая обработка – сравнительно новый метод упрочнения сталей и сплавов при сохранении достаточной пластичности, совмещающий пластическую деформацию и упрочняющую термическую обработку (закалку и отпуск). Различают два способа термомеханической обработки: высоко- и низкотемпературную термомеханические обработки. Термомеханической обработке подвергают стали и стареющие сплавы.

6.1. Термомеханическая обработка сталей

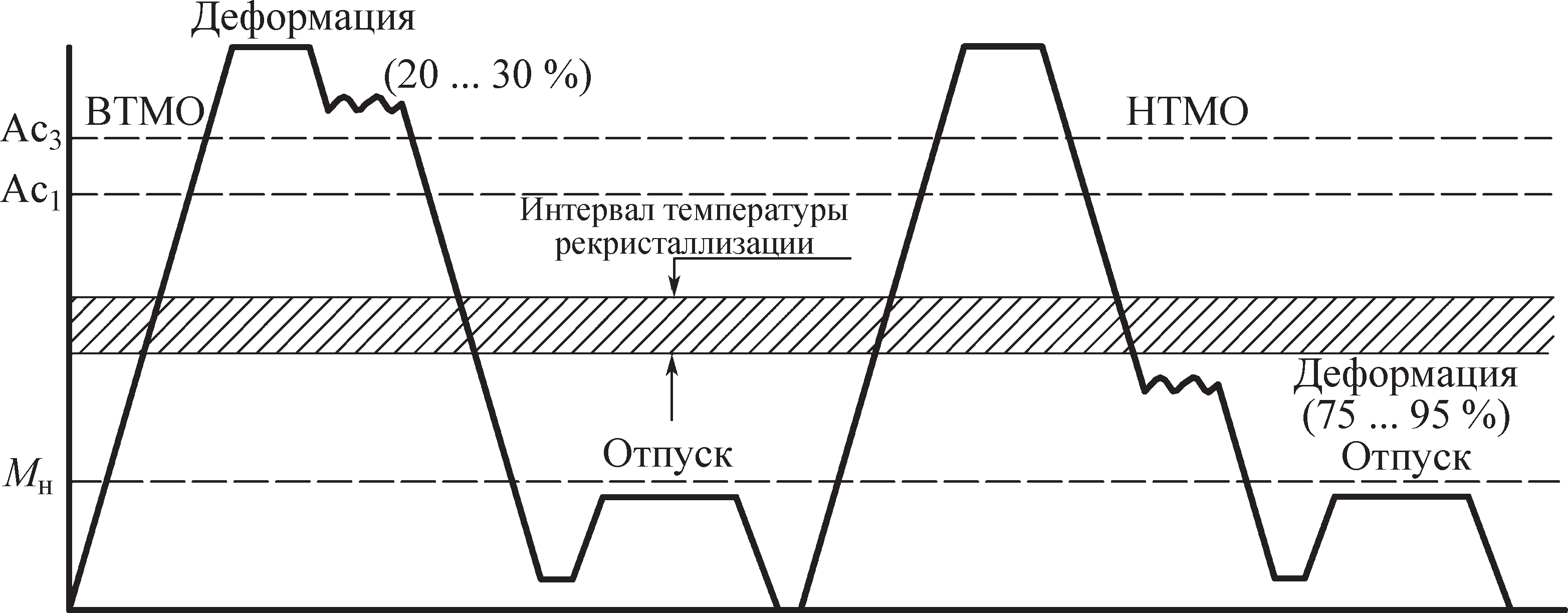

При термомеханической обработке деформации подвергают сталь в аустенитном состоянии, а при последующем быстром охлаждении формирование структуры закаленной стали (мартенсита) происходит в условиях наклепа аустенита, в связи с чем повышаются механические свойства сталей. Пластическую деформацию при этой обработке осуществляют прокаткой, ковкой, штамповкой и другими способами обработки металлов давлением. На рис. 3 приведена схема термомеханической обработки стали.

При высокотемпературной термомеханической обработке сталь нагревают выше точки Ас3, пластически деформируют при данной температуре (степень деформации 20…30 %) и закаливают. При низкотемпературной термомеханической обработке ее нагревают выше температуры точки Ас3, охлаждают до температуры относительной устойчивости аустенита, но ниже температуры рекристаллизации, пластически деформируют при этой температуре со степенью деформации 75…95 % и закаливают. В обоих случаях после закалки следует низкий отпуск.

Высокотемпературной термомеханической обработке можно подвергать любые стали, а низкотемпературной – только стали с повышенной устойчивостью переохлажденного аустенита (легированные стали). По сравнению с обычной закалкой после термомеханической обработки механические свойства получаются более высокими. Наибольшее упрочнение достигается после низкотемпературной термомеханической обработки (σв = 2800…3300 МПа, δ = 6 %), а после обычной закалки и низкого отпуска предел прочности σв = 2000…2200 МПа.

Рис. 3. Схема термомеханической обработки стали

При термомеханической обработке стали повышение прочности объясняется тем, что в результате деформации аустенита происходит дробление его зерен. В случае последующей закалки из такого аустенита образуются более мелкие пластинки мартенсита, что положительно сказывается на пластических свойствах и вязкости стали.

6.2. Термомеханическая обработка стареющих сплавов

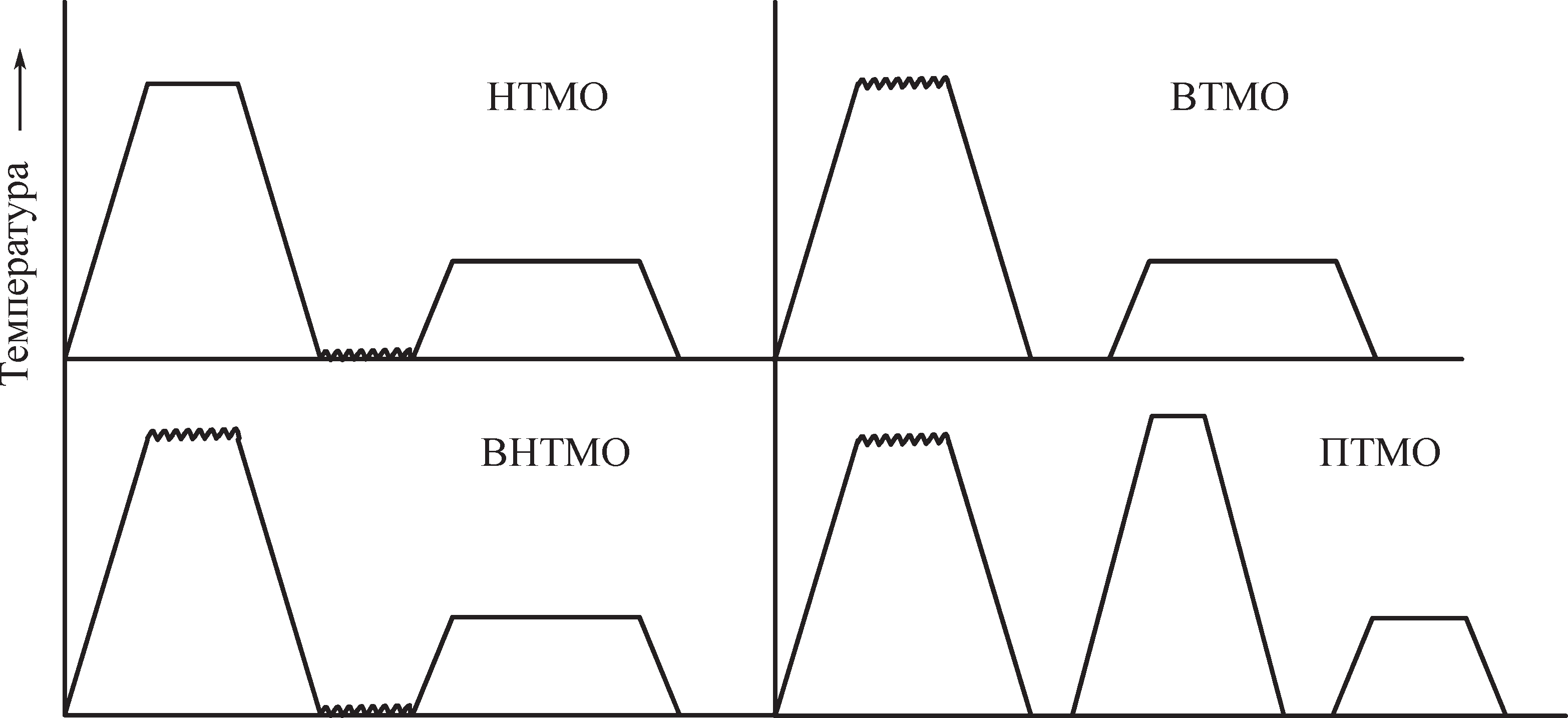

Низкотемпературная термомеханическая обработка стареющих сплавов – наиболее широко распространенная в промышленности термомеханическая обработка (рис. 4). Основное назначение этого вида обработки – повышение прочностных свойств стареющих сплавов. Сплав сначала подвергают обычной закалке, а перед старением – холодной пластической деформации. По сравнению со старением без предшествующей деформации получают более высокие временнóе сопротивление σв и предел текучести σ0,2 и более низкие показатели пластичности.

Упрочнение при низкотемпературной термомеханической обработке вызвано двумя причинами. Во-первых, холодная деформация создает наклеп, и последующее дисперсионное твердение начинается с более высокого уровня твердости сплава. Во-вторых, что особенно важно, холодная деформация увеличивает эффект дисперсионного твердения. В самом первом приближении можно утверждать, что холодный наклеп, вызванный холодной пластической деформацией, повышая плотность несовершенств в кристаллах пересыщенного твердого раствора, делает его менее термодинамически стабильным и ускоряет старение. Благодаря простоте технологии и эффективности процесса в настоящее время его широко применяют в технологии производства полуфабрикатов из стареющих сплавов с различной основой. При высокотемпературной термомеханической обработке проводят горячую пластическую деформацию, закалку с деформационного нагрева и старение. Сущность высокотемпературной термомеханической обработки заключается в том, что после горячей деформации и закалки получается пересыщенный твердый раствор с перекристаллизованной структурой, т.е. с повышенной плотностью несовершенств (границ зерен, свободных дислокаций). В результате старения сплава с такой структурой формируются повышенные механические свойства.

Рис. 4. Схемы термомеханической обработки стареющих сплавов

Применение высокотемпературной термомеханической обработки ограничивается следующими факторами: сплав может иметь такой узкий температурный интервал нагрева под закалку, что поддерживать температуру горячей обработки давлением в таких узких пределах практически невозможно (например, в пределах ±5 °С для дуралюмина Д16); оптимальный температурный интервал горячей деформации может находиться значительно ниже интервала температур нагрева под закалку.

Высокотемпературную термомеханическую обработку используют для повышения прочностных и пластических характеристик сплавов. В отличие от низкотемпературной обработки, заметно снижающей пластичность, упрочнение при высокотемпературной обработке достигается практически без изменения пластичности. Упрочнение от высокотемпературной термомеханической обработки сохраняется до более высоких температур, чем после низкотемпературной термомеханической обработки.

На практике в производстве чаще используют комбинацию процессов обоих методов обработки – так называемую высоконизкотемпературную термомеханическую обработку, при которой вначале проводят закалку с деформированного нагрева, затем – холодную деформацию и старение. После этого прочность получается выше, а пластичность ниже, чем после высокотемпературной термомеханической обработки.

Предварительная термомеханическая обработка (ПТМО) отличается от высокотемпературной термомеханической тем, что операции горячей пластической деформации и нагрева под закалку разделены. Этот вид обработки алюминиевых сплавов давно широко используют в массовом производстве полуфабрикатов; он является эффективным примером применения термомеханической обработки в производстве.

7. Термообработка поковок и штамповок из углеродистых и легированных конструкционных сталей

Поковки и штамповки из углеродистых и легированных конструкционных сталей после горячей пластической деформации необходимо подвергать термической обработке. Термообработку поковок и штамповок после горячей пластической деформации из углеродистых и легированных конструкционных сталей выполняют непосредственно после горячей деформации. Термообработку после горячей деформации выполняют для снятия внутренних напряжений и устранения причин образования трещин, а также для уменьшения твердости и улучшения обрабатываемости резанием.

Для некоторых сталей (например, ЭИ 961, ЭИ 736 и др.) мартенситного класса оговаривается разрыв во времени между горячей деформацией и последующим отпуском (как правило, время разрыва лежит в интервале 6…12 ч), причем для мартенситных сталей отпуск следует выполнять после каждого перехода высокотемпературной деформации. Режимы термообработки для углеродистых и легированных сталей после горячей пластической деформации приведены в табл. 1 и 2.

Таблица 1. Режимы термообработки поковок и штамповок после их изготовления горячей пластической деформацией

| Марка материала | Аустенизация (нормализация) | Отжиг (отпуск) | Твердость НВ | ||

| Температура, °С | Среда

охлаждения |

Температура, °С | Среда

охлаждения |

||

| Ст 3, стали 10, 15, 20,

25, 10ХСНД * |

880 ± 20 | Воздух | 680 ± 20 | Воздух | 170…229 |

| Сталь 45 * | |||||

| 38ХА, 40Х | – | 149…241 | |||

| 40ХН2МА | 179…269 | ||||

| 12ХН3А | 156…229 | ||||

| 12Х2Н4А | 187…269 | ||||

| 14ХГСН2МА (ДИ 3А), (ЭП 176) | 930 ± 20 | Воздух | ≤ 285 | ||

| 18Х2Н4МА | – | 197…255 | |||

| 30ХГСА | 156…229 | ||||

| 38Х2МЮА | 187…255 | ||||

| 38ХН3МФА | |||||

| 20Х3МВФ (ЭИ 415) | ≤ 255 | ||||

| 12Х13, 20Х13, 30Х13 | ≤ 285 | ||||

| 20Х13 | 207…285 | ||||

| 14Х17Н2 (ЭИ 268) | – | Воздух | 680 ± 20 | Воздух | ≤ 285 |

| 07Х12Н2МБФ-Ш (ЭП 609-Ш) | ≤ 269 | ||||

| 15Х12Н2МФАБ-Ш (ЭП 517-Ш) | 760 ± 20 | ≤ 302 | |||

| 15Х16К2Н2МВФАБ (ЭП 866-Ш) | 1090 ±10 | 680 ± 20 | ≤ 341 | ||

| 16Х20К6Н2МВФ-Ш (ЭП 768, ВНС 22-Ш) | 1050 ± 10 | ≤ 302 | |||

| 10Х11Н23Т3МР-ВД;

10Х12Н22Т3МР-ВД (ЭП 33-ВД, ЭИ 696) |

– | 850 ± 20 | Вода | ≤ 285 | |

| ХН67МВТЮ ** (ЭИ 445, ЭП 202) | 1100 ± 10 | Воздух | – | ||

| ХН62ВМТЮ-ВД (ЭП 708-ВД) | 1120 ± 10 | ||||

| 12Х18Н9Т,

12Х18Н10Т *** |

1050 ± 10 | Вода | |||

| 13Х11Н2В2МФ-Ш **** (ЭИ 961-Ш) | – | 720 ± 20 | Воздух | ≤ 302 | |

| БрАЖН10-4-4 | 725 ± 20 | – | |||

| Л63 | 650 ± 30 | ||||

| БрАЖ9-4 | 725 ± 25 | ||||

| БрАМц9-2 | 700 ± 20 | ||||

| М3 ***** | 650 ± 30 | Вакуум | |||

* Нормализация выполняется для грузоподъемных деталей

** Для деталей, входящих в сварное соединение.

*** Закалку выполнять для стопорных шайб.

**** Отжиг выполнять дважды.

***** Для деталей топливной аппаратуры, отжиг в вакууме.

Таблица 2. Режимы термообработки поковок и штамповок

| Марка материала | Закалка (аустенизация, нормализация) | Отпуск (старение) | Твердость НВ | Примечания | ||||

| Температура, °С | Время выдержки, ч | Среда охлаждения | Температура, °С | Время выдержки, ч | Среда охлаждения | |||

| Сталь 25 | 880 ±10 | – | Воздух | 600…650 | – | Воздух | – | – |

| Сталь 45 | 840 ± 10 | Масло или вода при температуре 40…60 °С | 580 ± 30 | Воздух или вода | 207…255 | |||

| 38ХА, 40Х | 850 ± 10 | 570 ± 30 | Вода или масло | 255…302 | ||||

| 680 ± 20 | Воздух | 149…241 | ||||||

| 18Х2Н4МА | 860 ± 10 | Масло | 570 ± 30 | 285…341 | ||||

| 680 ± 20 | 197…269 | |||||||

| 12Х2Н4А | – | – | 187…255 | |||||

| 40ХН2МА | 850 ± 10 | Масло | 560 ± 30 | Воздух или вода | 302…375 | |||

| 12Х13 | 950 ± 10 | 710 ± 30 | 179…223 | |||||

| 20Х13 | Масло или воздух | 207…285 | Для деталей третьей и четвертой групп контроля | |||||

| 14Х17Н2 (ЭИ 268) | 990 ± 10 | – | Масло | 650 ± 30 | – | Вода | 255…302 | При совмещении закалки с рихтовкой температура нагрева под закалку (1030 ± 10) °С |

| 570 ± 30 | 285…341 | |||||||

| 15Х16Н2АМ-Ш (ЭП 479-Ш) | 1040 ± 10 | Масло или воздух | 650 ± 20 | 255…302 | – | |||

| 285…341 | ||||||||

| 08Х15Н24В4Т-ИД (ЭП 164-ИД) | – | – | 750 ± 10 | 16…17 | Воздух | 207…285 | Детали третьей группы контроля | |

| 13Х11Н2В2МФ (ЭИ 961-Ш) | 950 ± 10 | Масло или воздух | 600 ± 20 | – | 293…363 | – | ||

| 680 ± 30 | 269…321 | |||||||

| 740 ± 10 | 229…285 | |||||||

| 16Х20К6Н2МВФ (ВН С22-Ш,

ЭП 768) |

1060 ± 10 | Масло | 630 ± 10 | 3,0…3,5 | 302…375 | |||

| Обработка холодом при -70 | 2 | Воздух | 590 ± 10 | |||||

| 12Х18Н9Т | 1050 ± 20 | – | Вода | – | Детали из листового материала | |||

| ХН60ВТ-ВД (ВЖ 98-ВД, ЭИ 868-ВД) | 1060 ± 20 | – | Воздух | – | 3,0…3,5 | Воздух | 302…375 | Детали из листового материала |

| ХН50ВМКТЮР-ВД (ЭП 99-ВД) | 1110 ± 10 | Вода | ||||||

| ХН60МЮВТ-ВД (ЭП 539-ВД) | 1210 ± 10 | 2…2,5 | Воздух | 800 ± 10 | 16…17 | 269…341 | – | |

| 1050 ± 10 | 4…4,5 | |||||||

| ХН67МВТЮ-ВД (ЭИ 445Р-ВД ЭП 202-ВД) | 1100 ± 10 | – | – | |||||

| ХН70ВМТЮ-ВД (ЭИ 617-ВД) | 1090 ± 10 | 2…2,5 | 800 ± 10 | 16…17 | Воздух | 269…341;

3,7…3,3 |

Для деталей, работающих при температуре

< 700 °С, первая закалка не выполняется |

|

| 1050 ± 10 | 4…4,5 | |||||||

| ХН75МБТЮ-ВД (ЭИ 602-ВД) | 1060 ± 10 | – | – | Штамповки листовые | ||||

| Отжиг при

850 ± 10 |

2…2,5 | Воздух | – | 16…17 | 269…341;

3,7…3,3 |

– | ||

| 10Х11Н23Т3МР-ВД;

10Х12Н22Т3МР-ВД (ЭИ 696М-ВД, ЭП 33-ВД) |

Закалка при

1000 ± 10 |

– | Масло | Старение первое при 750 ± 10;

старение при 650 ± 10 |

16…16,5 | Воздух | 302…388;

3,5…3,1 |

Для деталей, работающих при температуре ≤ 400 °С,

операция закалки не выполняется |

8. Термообработка поковок и штамповок из никелевых сплавов

Поковки и штамповки из никелевых сплавов после горячей пластической деформации необходимо подвергать термической обработке для снятия внутренних напряжений и уменьшения твердости с целью улучшения последующей обрабатываемости резанием. Термообработка никелевых сплавов после горячей пластической обработки отличается от термической обработки сталей, подвергаемых отпуску. Штамповки и поковки из никелевых сплавов после горячей пластической деформации, как правило, закаливают или выполняют их двойную закалку. В табл. 1 и

2 приведены режимы термообработки поковок и штамповок из никелевых сплавов. Но в некоторых случаях после горячей деформации осуществляют и полную термообработку, состоящую из закалки и последующего старения.

9. Термообработка поковок и штамповок из титановых сплавов

Титановые сплавы в процессе горячей штамповки сильно упрочняются, что связано с особенностью их строения и фазовым составом. Поэтому поковки и штамповки из титановых сплавов подвергают отжигу или неполному отжигу. Температура отжига титановых сплавов лежит выше температуры рекристаллизации, но ниже точки Ас3. Охлаждение после отжига может быть непрерывным на воздухе или ступенчатым путем переноса в печь с низкой температурой.

Изотермический отжиг штамповок выполняют при температурах на 20…160 °С ниже температуры полиморфного превращения, далее охлаждают вместе с печью или переносят в печь с температурой на 300…450 °С ниже точки Ас3, выдерживают при этой температуре и далее производят охлаждение на воздухе. Неполный отжиг осуществляют при температурах ниже температуры отжига для снятия напряжений после пластической деформации и механической обработки. В табл. 1 и 2 приведены режимы термообработки поковок и штамповок.

10. Термообработка поковок и штамповок из цветных сплавов

Поковки и штамповки из сплавов на основе алюминия и сплавов на основе магния, как правило, подвергают полной термообработке. Режимы термообработки важнейших из этих сплавов приведены в табл. 1 и 2.