Содержание страницы

- 1. Основы процесса резания на токарных станках

- 2. Режущий инструмент: геометрия и материалы

- 3. Виды токарных операций и применяемый инструмент

- 4. Оснастка для закрепления заготовок

- 5. Технологические схемы основных видов обработки

- 6. Методы обработки конических поверхностей

- 7. Обработка фасонных поверхностей и копировальные устройства

- 8. Классификация и устройство токарных станков

- Заключение

Токарная обработка — один из древнейших и, в то же время, фундаментальных методов формообразования деталей резанием. Ее история уходит корнями в глубокую древность, к первым примитивным станкам с ручным или ножным приводом, использовавшимся еще в Древнем Египте. Однако настоящую революцию в этой области произвел британский инженер Генри Модсли в конце XVIII века, создав токарно-винторезный станок с механизированным суппортом. Это изобретение заложило основу для всей современной металлообработки и промышленной революции, сделав токарный станок по-настоящему «королем станков».

Сегодня, несмотря на появление аддитивных технологий и сложных многоосевых обрабатывающих центров, токарная обработка не теряет своей актуальности. Она является основой для создания валов, дисков, втулок, фланцев и множества других деталей, имеющих форму тел вращения. В этой статье мы подробно рассмотрим все аспекты этого увлекательного технологического процесса: от геометрии режущего инструмента и способов закрепления заготовок до видов выполняемых операций и классификации современного токарного оборудования.

1. Основы процесса резания на токарных станках

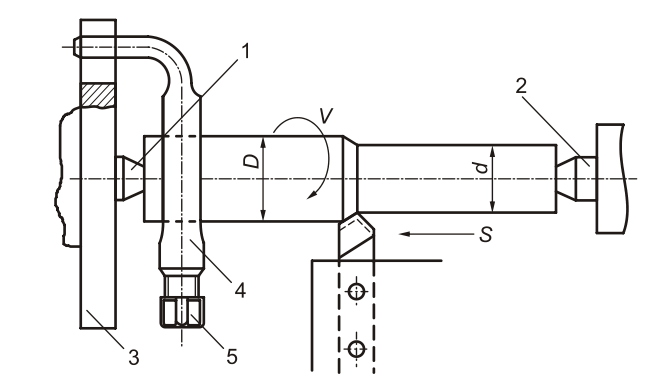

Принципиальная схема токарной обработки заключается в комбинации двух основных движений. Главное движение резания (V) — это вращение заготовки, закрепленной в шпинделе станка. Именно оно обеспечивает снятие материала. Движение подачи (S) совершает режущий инструмент, который, перемещаясь, формирует новую поверхность детали. Движение подачи может быть:

- Продольным (Sпр): инструмент движется параллельно оси вращения заготовки, создавая цилиндрические поверхности.

- Поперечным (Sпоп): инструмент перемещается перпендикулярно оси вращения, обрабатывая торцевые поверхности или протачивая канавки.

- Сложным (комбинированным): одновременное продольное и поперечное перемещение инструмента позволяет получать конические и фасонные (криволинейные) поверхности.

Эффективность процесса резания напрямую зависит от правильного выбора режущего инструмента, его геометрии и материала.

2. Режущий инструмент: геометрия и материалы

Ключевым элементом в токарной обработке является резец. Его конструкция и геометрия определяют качество получаемой поверхности, производительность и стойкость самого инструмента. Конструктивно резец состоит из двух основных частей: режущей части (головки) и присоединительной части (стержня или державки).

2.1. Элементы и углы заточки токарного резца

Режущая часть резца представляет собой клин, который внедряется в материал заготовки и срезает его в виде стружки. Рассмотрим его ключевые элементы и углы в соответствии с ГОСТ 20872-80 «Резцы токарные сборные с механическим креплением многогранных твердосплавных пластин. Типы и основные размеры», который регламентирует геометрию для современных инструментов.

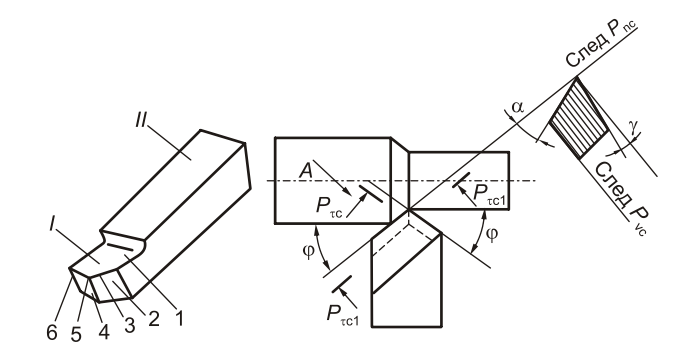

Рис. 1. Резец и основные углы его заточки: I — режущая часть, II — присоединительная часть (державка); 1 — передняя поверхность, 2 — главная задняя поверхность, 3 — главная режущая кромка, 4 — вспомогательная задняя поверхность, 5 — вершина резца, 6 — вспомогательная режущая кромка.

- Передняя поверхность (1): поверхность, по которой сходит стружка в процессе резания.

- Главная задняя поверхность (2): поверхность, обращенная к обработанной поверхности детали.

- Главная режущая кромка (3): линия пересечения передней и главной задней поверхностей. Она выполняет основную работу резания.

- Вспомогательная задняя поверхность (4): поверхность, обращенная к обрабатываемой поверхности заготовки.

- Вершина резца (5): точка пересечения главной и вспомогательной режущих кромок.

- Вспомогательная режущая кромка (6): линия пересечения передней и вспомогательной задней поверхностей.

Эффективность работы резца определяется его углами заточки:

- Передний угол (γ): влияет на процесс стружкообразования и силу резания. Увеличение угла облегчает сход стружки, но ослабляет режущую кромку.

- Главный задний угол (α): уменьшает трение между задней поверхностью резца и поверхностью резания на заготовке, предотвращая перегрев и износ.

- Главный угол в плане (φ): влияет на соотношение радиальной и осевой составляющих силы резания, а также на толщину срезаемого слоя.

Важно понимать, что аналогичная геометрия клина применяется и в других режущих инструментах, таких как сверла, фрезы, зенкеры и протяжки, что делает понимание геометрии резца универсальным знанием в металлообработке.

2.2. Материалы режущей части

Для изготовления резцов применяют материалы с высокой твердостью, теплостойкостью и износостойкостью:

- Быстрорежущие стали (HSS): используются для обработки на невысоких скоростях, обладают хорошей вязкостью.

- Твердые сплавы (карбиды вольфрама, титана, тантала): самый распространенный материал, позволяет работать на высоких скоростях резания. Часто используется в виде сменных неперетачиваемых пластин (СНП).

- Керамика и сверхтвердые материалы (кубический нитрид бора — КНБ, алмаз): применяются для чистовой и высокоскоростной обработки закаленных сталей, чугунов и цветных сплавов.

3. Виды токарных операций и применяемый инструмент

На токарно-винторезном станке можно выполнять широчайший спектр технологических переходов, каждый из которых требует своего специализированного инструмента.

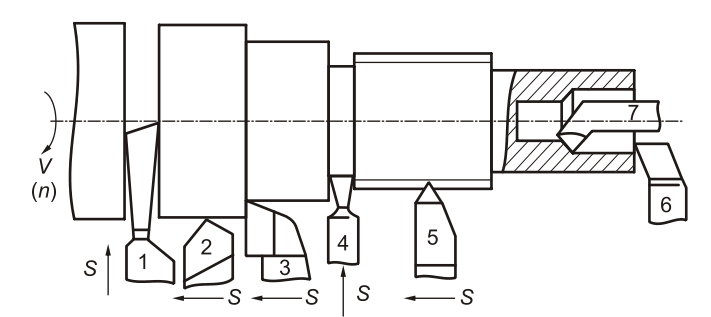

Рис. 2. Основные виды переходов, выполняемых на токарно-винторезном станке

- Отрезка заготовки: выполняется отрезным резцом, имеющим узкую режущую часть для минимизации потерь материала.

- Точение наружной цилиндрической поверхности «напроход»: основная операция, выполняется проходным прямым резцом.

- Точение до уступа (с подрезкой торца): используется проходной упорный резец, геометрия которого позволяет обрабатывать и цилиндрическую поверхность, и торец.

- Протачивание канавки: осуществляется канавочным резцом соответствующего профиля.

- Нарезание резьбы: для этой операции служит резьбовой резец, профиль которого в точности соответствует профилю нарезаемой резьбы (метрической, дюймовой, трапецеидальной и др.).

- Подрезка торца: выполняется подрезным резцом для создания плоской перпендикулярной оси вращения поверхности.

- Растачивание отверстия: внутренняя обработка, выполняется расточным резцом.

Для создания сложных криволинейных профилей (сферических, эллиптических и т.п.) применяют фасонные резцы, режущая кромка которых является зеркальным отображением требуемого профиля детали.

Помимо резцов, на токарных станках широко используется осевой инструмент, устанавливаемый в пиноль задней бабки: сверла (для получения отверстий), зенкеры (для увеличения диаметра и повышения качества отверстий), развертки (для финишной, точной обработки отверстий), а также метчики и плашки для нарезания резьбы.

4. Оснастка для закрепления заготовок

Надежная и точная фиксация заготовки — залог качественной обработки. Выбор способа крепления зависит от габаритов, формы, материала заготовки и типа производства.

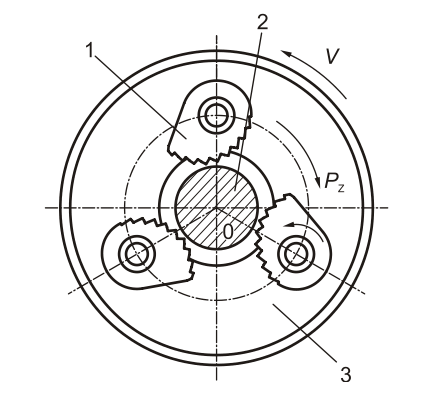

4.1. Трехкулачковый самоцентрирующий патрон

Это наиболее распространенное зажимное приспособление для фиксации заготовок цилиндрической или шестигранной формы. Его популярность обусловлена быстротой установки и снятия детали.

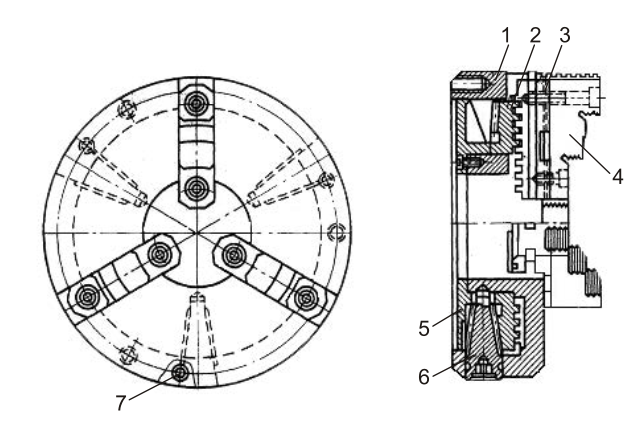

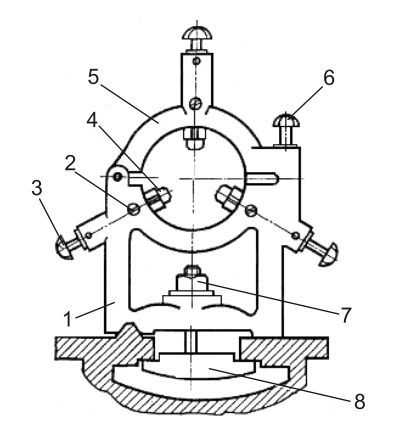

Рис. 3. Трехкулачковый самоцентрирующий патрон: 1 — корпус; 2 — коническая шестерня со спиралью Архимеда (планшайба); 3 — рейка; 4 — кулачок; 5 — сателлит (зубчатое колесо); 6 — крышка; 7 — шпилька.

Принцип работы патрона основан на одновременном радиальном перемещении всех трех кулачков (4). При повороте ключом одного из сателлитов (5) вращается коническая шестерня (2). На ее торце нарезана спираль Архимеда, которая входит в зацепление с рейками (3) на тыльной стороне кулачков. Это обеспечивает их синхронное схождение к центру или расхождение от него, что и называется самоцентрированием.

Точность центрирования таких патронов регламентируется ГОСТ 2675-80 «Патроны токарные самоцентрирующие трехкулачковые. Основные и присоединительные размеры. Нормы точности», который устанавливает классы точности: П (повышенная), В (высокая), А (особо высокая) и С (особо точные). Со временем из-за износа спирали и реек точность патрона снижается, что является его главным недостатком.

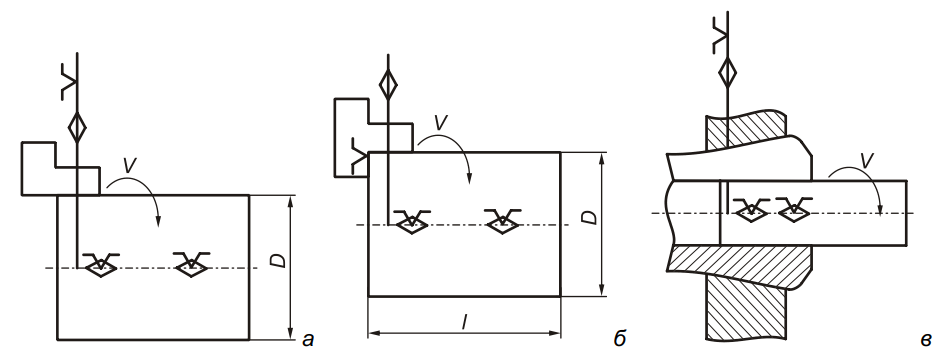

Рис. 4. Способы установки заготовок в патронах: а) установка по торцу патрона, б) установка в расточенные кулачки, в) цанговый патрон.

Для серийного производства, чтобы обеспечить повторяемость установки по длине, используют специальные расточенные кулачки с уступом (рис. 4, б). Для обработки калиброванного прутка или тонкостенных деталей применяют цанговые патроны (рис. 4, в), которые обеспечивают высокую точность центрирования и равномерное усилие зажима по всей окружности.

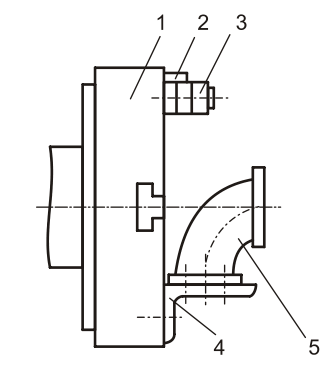

4.2. Установка в центрах

Для обработки длинных заготовок типа валов используется установка в центрах. Этот метод обеспечивает максимальную соосность всех обрабатываемых поверхностей.

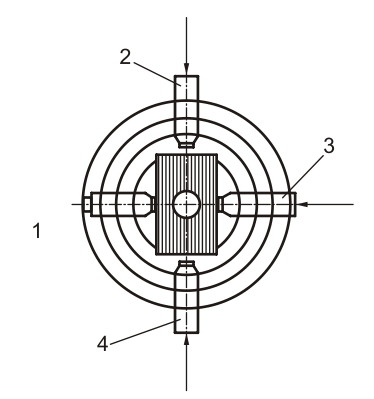

Рис. 5. Установка заготовки в центрах: 1 — передний центр; 2 — задний центр; 3 — поводковый патрон; 4 — хомутик; 5 — зажимной винт.

На торцах заготовки предварительно выполняются специальные конические центровые отверстия по ГОСТ 14034-74. Заготовка устанавливается между передним центром (1), который вращается вместе со шпинделем, и задним центром (2), установленным в пиноли задней бабки. Вращение от шпинделя передается через поводковый патрон (3) и хомутик (4), закрепленный на заготовке.

4.3. Люнеты — дополнительные опоры

При обработке длинных и нежестких валов под действием сил резания возникает прогиб, что ведет к потере точности. Для предотвращения этого применяют люнеты.

Рис. 6. Неподвижный люнет

Неподвижный люнет (рис. 6) крепится к направляющим станины и служит стационарной опорой для заготовки. Подвижный люнет устанавливается непосредственно на суппорте станка и перемещается вместе с резцом, обеспечивая поддержку в зоне резания.

4.4. Оснастка для несимметричных заготовок

Для заготовок сложной, нецилиндрической формы или для обработки отверстий, смещенных относительно оси детали, применяют специализированную оснастку.

Рис. 7. Установка заготовки в четырехкулачковом патроне

Рис. 7. Установка заготовки в четырехкулачковом патроне

Рис. 8. Установка на планшайбе: 1 — планшайба; 2 — прихват; 3 — заготовка;

Рис. 8. Установка на планшайбе: 1 — планшайба; 2 — прихват; 3 — заготовка;

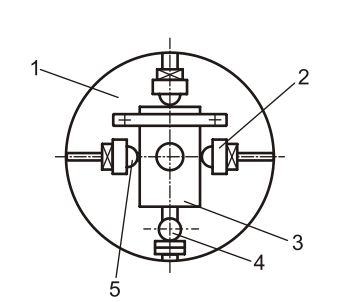

Четырехкулачковые патроны (рис. 7) с независимым перемещением кулачков позволяют точно выверить и закрепить прямоугольные, асимметричные или эксцентричные детали. Планшайбы (рис. 8) представляют собой диски с Т-образными пазами, на которых с помощью прихватов, болтов и упоров можно закрепить заготовки самой сложной конфигурации. Для балансировки системы при обработке асимметричных деталей на планшайбе устанавливают противовесы.

4.5. Специализированные патроны и приспособления

Рис. 9. Схема работы самозажимного поводкового патрона: 1 — кулачок; 2 — обрабатываемая деталь; 3 — корпус патрона.

Рис. 9. Схема работы самозажимного поводкового патрона: 1 — кулачок; 2 — обрабатываемая деталь; 3 — корпус патрона.

Рис. 10. Установка заготовки на угольнике: 1 — планшайба; 2 — упор; 3 — противовес; 4 — угольник; 5 — заготовка.

Рис. 10. Установка заготовки на угольнике: 1 — планшайба; 2 — упор; 3 — противовес; 4 — угольник; 5 — заготовка.

Самозажимные поводковые патроны (рис. 9) используются при установке в центрах. Их кулачки с насечкой под действием сил резания врезаются в заготовку, и чем выше крутящий момент, тем сильнее зажим. Это обеспечивает надежную передачу вращения.

Для обработки деталей типа патрубков или коленчатых валов применяют угольники (рис. 10), которые крепятся на планшайбе так, чтобы ось обрабатываемого отверстия совпадала с осью вращения шпинделя.

Заготовки со сквозным отверстием (например, шестерни, шкивы) обрабатывают на оправках, которые затем устанавливают в центрах или зажимают в патроне.

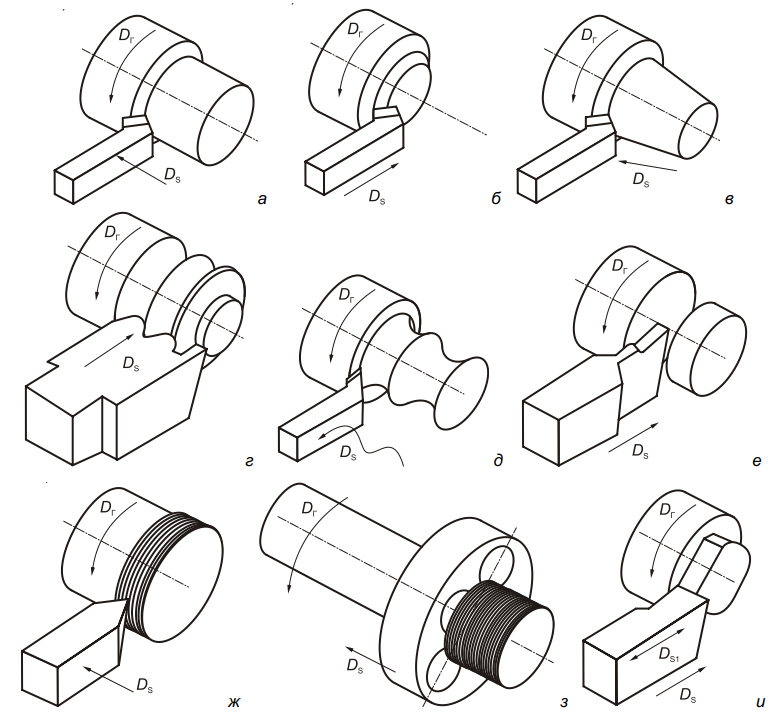

5. Технологические схемы основных видов обработки

Рассмотрим типовые схемы обработки различных поверхностей, которые могут быть реализованы как на универсальных станках, так и на автоматах и станках с ЧПУ.

5.1. Обработка наружных поверхностей

Рис. 11. Основные схемы обработки наружных поверхностей на токарных станках

- (а) Обтачивание наружных поверхностей вращения: выполняется проходными резцами. При обработке нежестких валов рекомендуется использовать резцы с главным углом в плане φ = 90°, так как при этом радиальная составляющая силы резания Py стремится к нулю, что минимизирует отжим и повышает точность.

- (б) Подрезание торцов: выполняется подрезными или проходными упорными резцами с поперечной подачей.

- (в) Обтачивание конических поверхностей: достигается за счет наклонного движения подачи резца относительно оси заготовки. На станках с ЧПУ это реализуется путем интерполяции (одновременного движения по двум осям).

- (г, д) Обработка фасонных поверхностей: непротяженные профили обрабатываются фасонными резцами, а протяженные и сложные — по копиру или по управляющей программе на станке с ЧПУ.

- (е) Отрезка детали: финальная операция при обработке из прутка, выполняется отрезным резцом.

- (ж, з) Нарезание наружной резьбы: производится резьбовыми резцами или плашками.

- (и) Обработка некруглых поверхностей: на современных станках с ЧПУ возможно точение многогранников (например, шестигранника под ключ) за счет синхронизации вращения шпинделя (главное движение Dг) и дополнительного высокочастотного поперечного движения резца (Ds1).

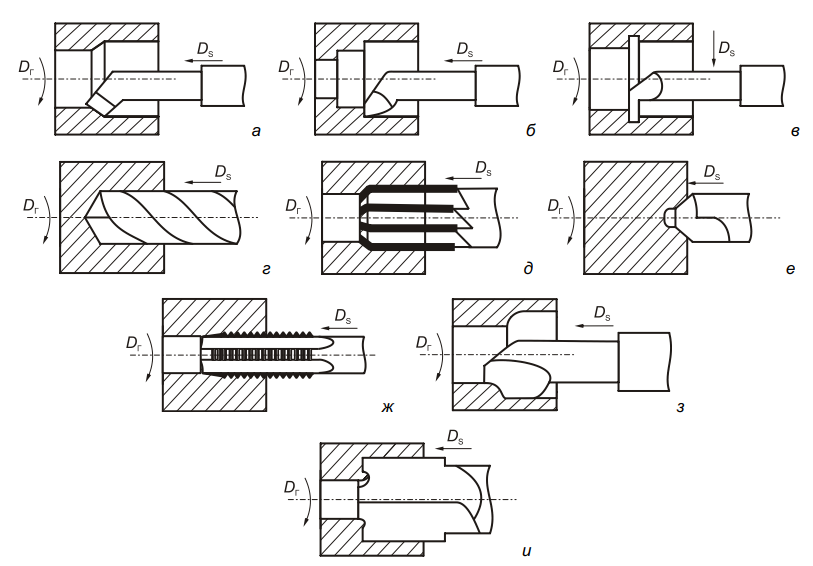

5.2. Обработка внутренних поверхностей

Рис. 12. Основные схемы обработки внутренних поверхностей на токарных станках

- (а, б) Растачивание отверстий: сквозные отверстия обрабатывают проходными расточными резцами, а глухие — упорными расточными.

- (в) Протачивание внутренних канавок: выполняется расточными канавочными резцами с поперечной подачей.

- (г, д, е) Обработка отверстий осевым инструментом: включает сверление, зенкерование, развертывание и обработку центровых отверстий центровочными сверлами.

- (ж) Нарезание внутренней резьбы: осуществляется метчиками или расточными резьбовыми резцами.

- (з, и) Получение внутренних фасонных профилей: возможно с помощью фасонных расточных резцов или специальных фасонных зенкеров.

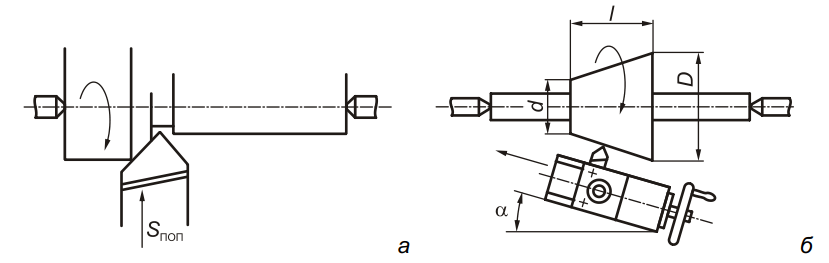

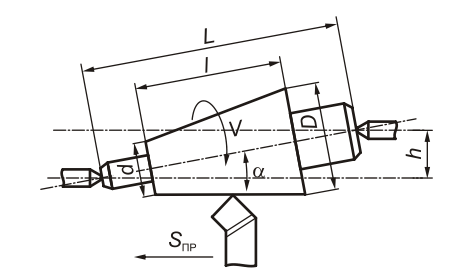

6. Методы обработки конических поверхностей

Создание конусов на универсальных станках требует специальных методов, так как стандартные подачи направлены строго вдоль или поперек оси станка.

Рис. 13. Обработка конуса: широким резцом (а); поворотом резцовых салазок (б)

Рис. 13. Обработка конуса: широким резцом (а); поворотом резцовых салазок (б)

Рис. 14. Обработка конуса смещением задней бабки

Рис. 14. Обработка конуса смещением задней бабки

- Широким резцом (рис. 13, а): для коротких конусов (до 15 мм) с большим углом. Режущая кромка резца устанавливается под углом конуса, а подача осуществляется в продольном или поперечном направлении. Метод не отличается высокой точностью.

- Поворотом верхних салазок суппорта (рис. 13, б): салазки поворачивают на требуемый угол конуса α, и подача осуществляется вручную вращением их рукоятки. Подходит для конусов длиной до 50 мм.

- Смещением корпуса задней бабки (рис. 14): для обработки длинных пологих конусов на деталях, установленных в центрах. Корпус задней бабки смещают в поперечном направлении на величину h, из-за чего ось заготовки располагается под углом к направлению продольной подачи.

- С помощью конусной линейки (рис. 15): это специальное копировальное приспособление. Линейка (2) устанавливается под нужным углом, и при продольном движении суппорта ползун (3) скользит по ней, вызывая поперечное смещение резца. Это позволяет обрабатывать длинные конусы с высокой точностью и с автоматической подачей.

Рис. 15. Копировальная линейка (конусное копировальное устройство)

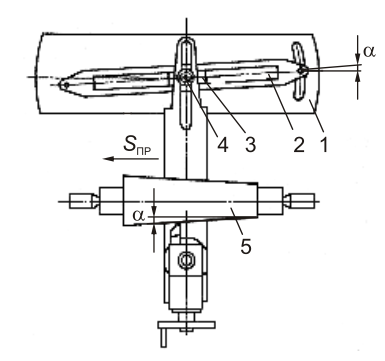

7. Обработка фасонных поверхностей и копировальные устройства

Для серийного производства сложных профилей широко применяются копировальные устройства, автоматизирующие процесс и повышающие производительность. Принцип их работы заключается в том, что щуп следует по контуру шаблона (копира), а система передает это движение на резец.

7.1. Гидрокопировальный суппорт

Одним из самых распространенных является гидрокопировальный суппорт, обеспечивающий высокую точность и плавность перемещения.

Рис. 16. Схема работы гидрокопировального суппорта

При включении продольной подачи каретки (1) щуп (13) начинает скользить по шаблону (12). Любое отклонение щупа вызывает перемещение плунжера (10) золотника. Это, в свою очередь, изменяет давление масла в полостях гидроцилиндра (3), заставляя его перемещаться вперед или назад вместе с резцедержателем (4). В результате резец в точности повторяет профиль шаблона. Эта технология, бывшая прорывом в середине XX века, стала предтечей современных станков с ЧПУ.

8. Классификация и устройство токарных станков

Токарные станки делятся на множество типов в зависимости от назначения, степени автоматизации и компоновки.

8.1. Универсальный токарно-винторезный станок

Это самый распространенный тип станка, предназначенный для выполнения широкого круга задач в условиях единичного и мелкосерийного производства. Классическим представителем является станок модели 16К20. Его обозначение расшифровывается так:

- 1 — номер группы (токарные станки).

- 6 — номер подгруппы (токарно-винторезные).

- К — поколение или модификация станка.

- 20 — основной параметр, высота центров над станиной в сантиметрах (т.е. максимальный радиус обработки над станиной составляет 200 мм, а диаметр — 400 мм).

Основными параметрами также являются наибольшее расстояние между центрами (РМЦ), которое определяет максимальную длину обрабатываемой детали, и диаметр отверстия в шпинделе, ограничивающий максимальный диаметр прутковой заготовки.

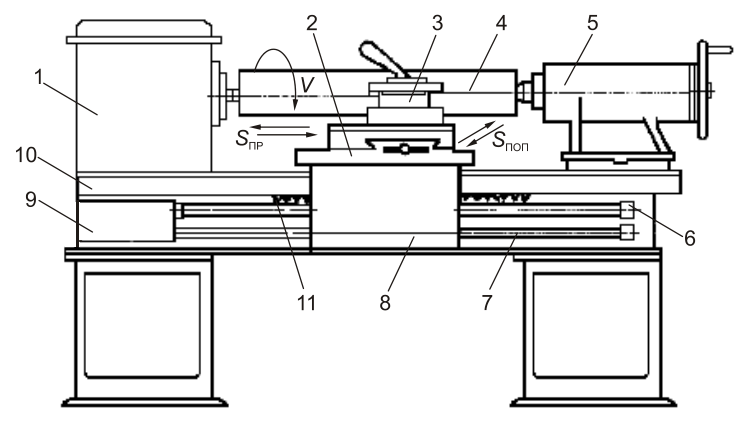

Рис. 17. Основные узлы и движения токарно-винторезного станка: 1 — передняя бабка; 2 — суппортная группа; 3 — резцедержатель; 4 — обрабатываемая заготовка; 5 — задняя бабка; 6 — ходовой вал; 7 — ходовой винт; 8 — фартук; 9 — коробка подач; 10 — гитара сменных колес; 11 — зубчатая рейка.

Передняя бабка (1) содержит коробку скоростей для изменения частоты вращения шпинделя. Коробка подач (9) через гитару (10) и ходовой вал (6) или ходовой винт (7) передает движение на суппорт (2). Ходовой винт используется исключительно для нарезания точных резьб. Суппорт перемещается по станине благодаря зацеплению шестерни в фартуке (8) с зубчатой рейкой (11).

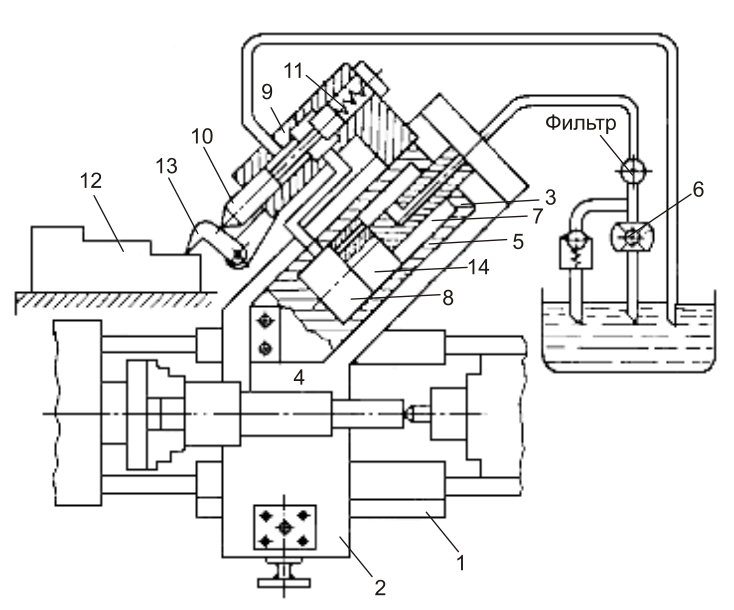

8.2. Токарные автоматы и полуавтоматы

Эти станки предназначены для крупносерийного и массового производства. Их работа полностью или частично автоматизирована, что обеспечивает высокую производительность.

Одношпиндельные автоматы

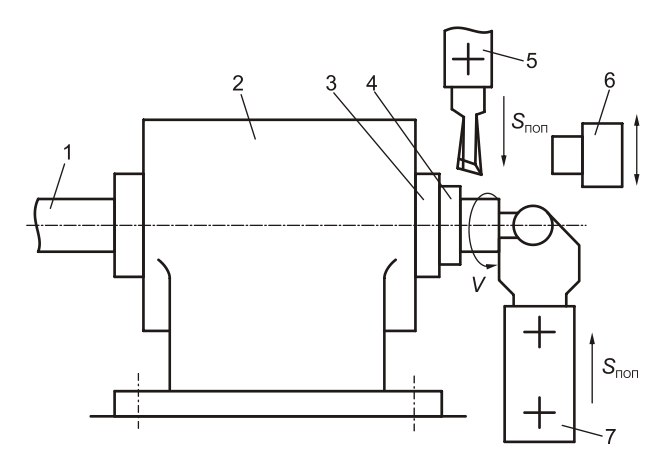

Фасонно-отрезные автоматы (рис. 18) обрабатывают короткие детали из прутка. У них нет продольной подачи, а вся обработка ведется резцами, установленными на поперечных суппортах.

Рис. 18. Схема работы фасонно-отрезного автомата

Автоматы продольного точения (рис. 19, а), или «швейцарского типа», предназначены для изготовления длинных и тонких деталей высокой точности. Их особенность в том, что продольную подачу совершает сама заготовка (1) вместе с подвижной шпиндельной бабкой (2), проходя через неподвижную направляющую втулку (люнет, 3). Это позволяет обрабатывать деталь непосредственно у точки опоры, исключая прогиб.

Рис. 19. Схемы работы одношпиндельных автоматов: а) продольного точения; б) револьверного.

Револьверные автоматы (рис. 19, б) являются полностью автоматизированными версиями револьверных станков. Они оснащены револьверной головкой (2) для осевого инструмента и несколькими поперечными суппортами (1, 4) для наружной обработки.

Одношпиндельные полуавтоматы

Полуавтоматы требуют ручной установки и снятия заготовки, в то время как сам цикл обработки автоматизирован.

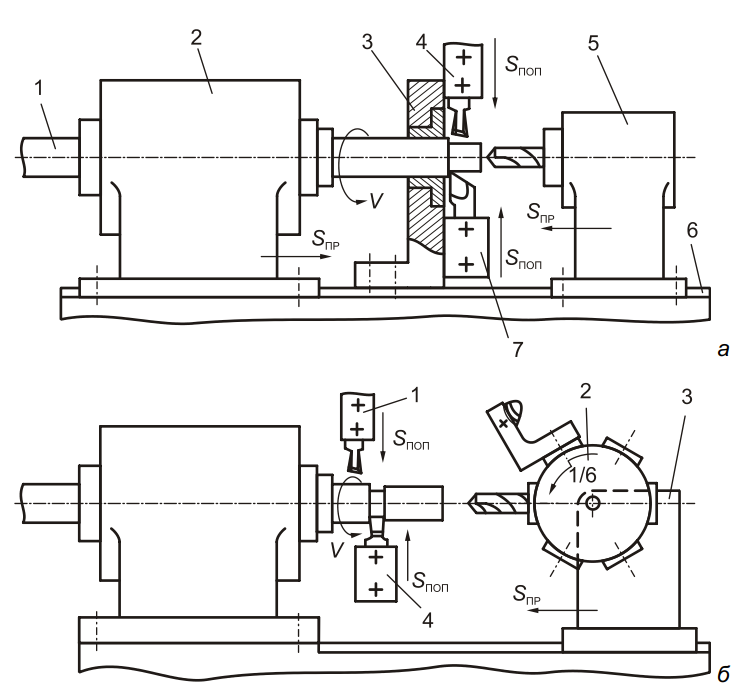

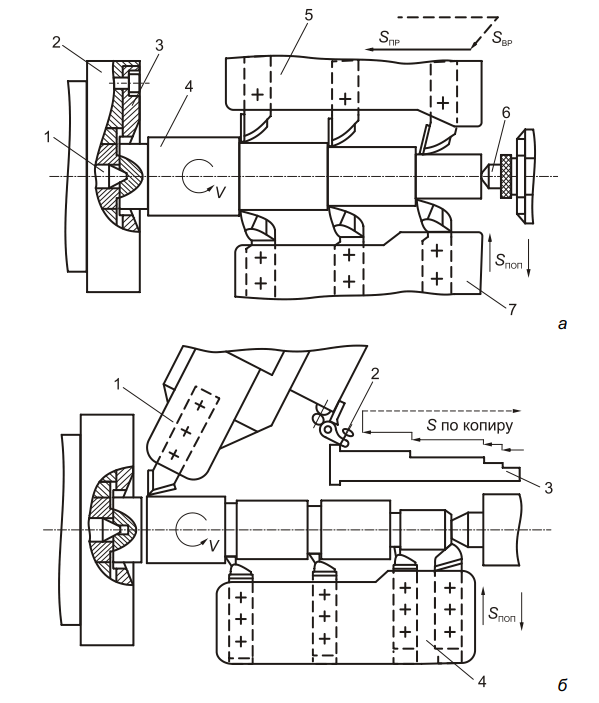

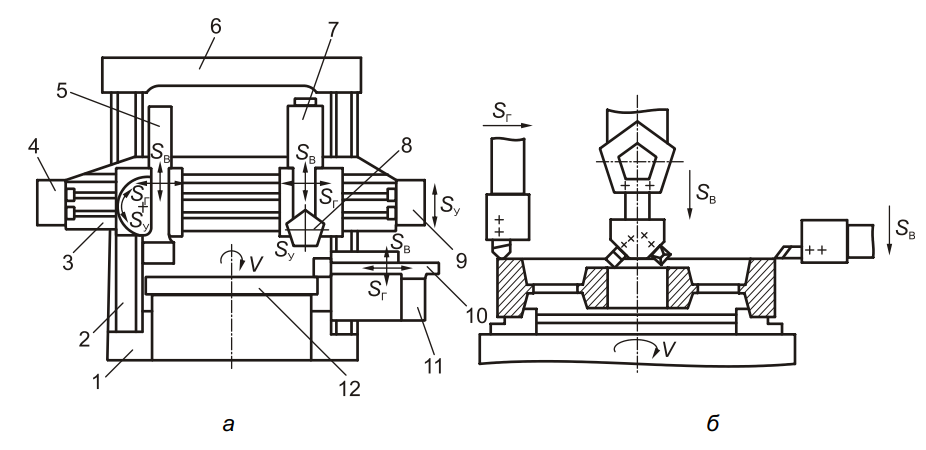

Многорезцовые полуавтоматы (рис. 20, 21 а) позволяют одновременно обрабатывать несколько участков ступенчатого вала несколькими резцами, установленными на продольном и поперечном суппортах. Это значительно сокращает машинное время.

Рис. 20. Общий вид токарного многорезцового полуавтомата

Копировальные полуавтоматы (рис. 21, б) используют гидрокопировальное устройство для обработки сложных профилей одним резцом, что обеспечивает высокую точность и не требует сложной наладки множества инструментов.

Рис. 21. Схемы работы одношпиндельных полуавтоматов: а) многорезцового; б) копировального.

Многошпиндельные автоматы и полуавтоматы

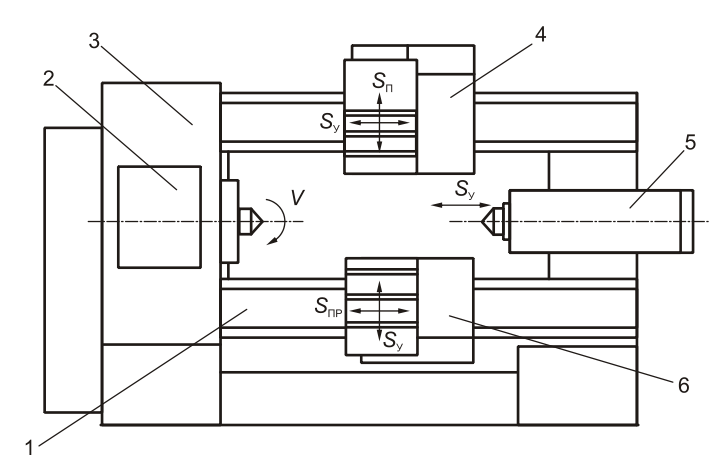

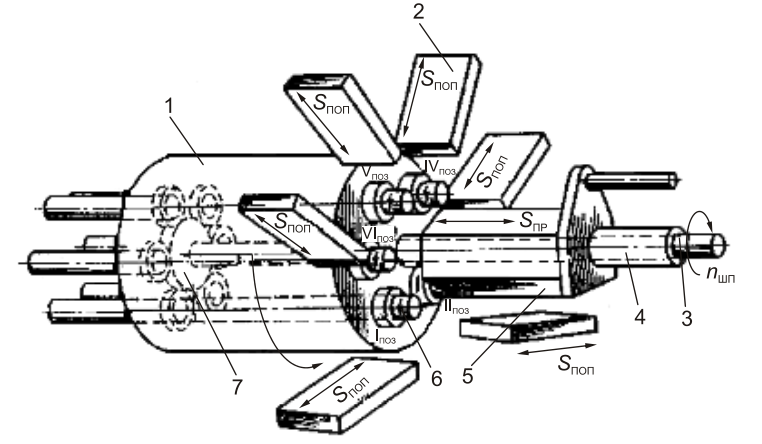

Это высокопроизводительные станки для массового производства. Они имеют от 4 до 8 шпинделей, объединенных в поворотный блок. На каждой позиции одновременно обрабатывается своя заготовка, и за один поворот блока выпускается одна готовая деталь.

Рис. 22. Схема работы шестишпиндельного токарного автомата

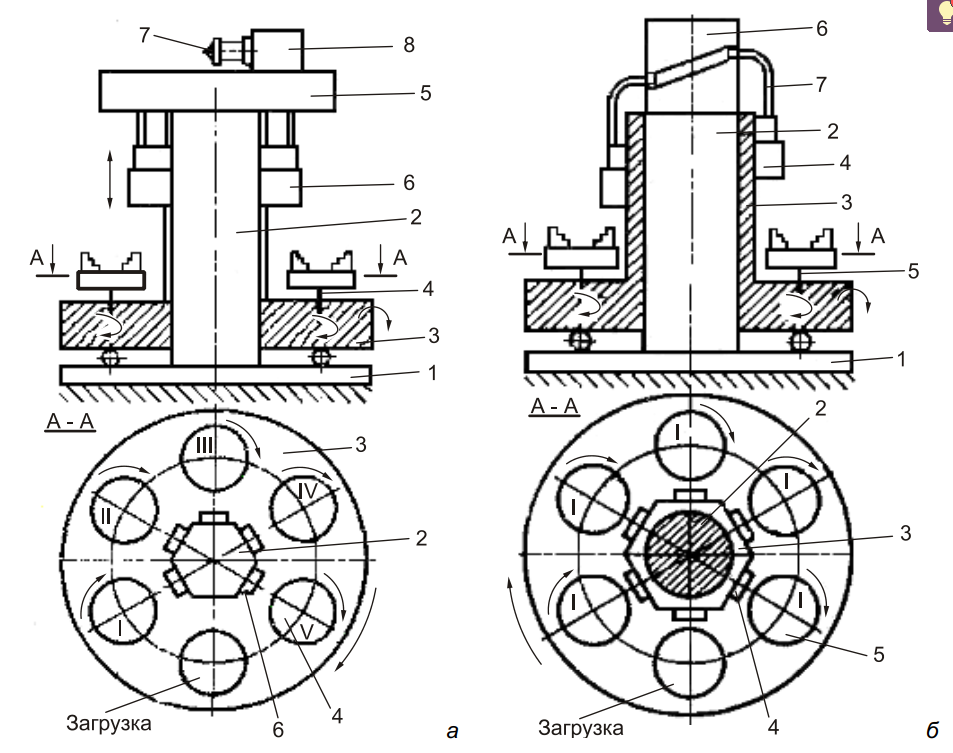

Вертикальные многошпиндельные полуавтоматы (рис. 23) применяются для обработки тяжелых и крупногабаритных заготовок. Вертикальная компоновка облегчает загрузку и экономит производственную площадь.

Рис. 23. Принципиальные схемы полуавтоматов последовательного (а) и параллельного (б) действия

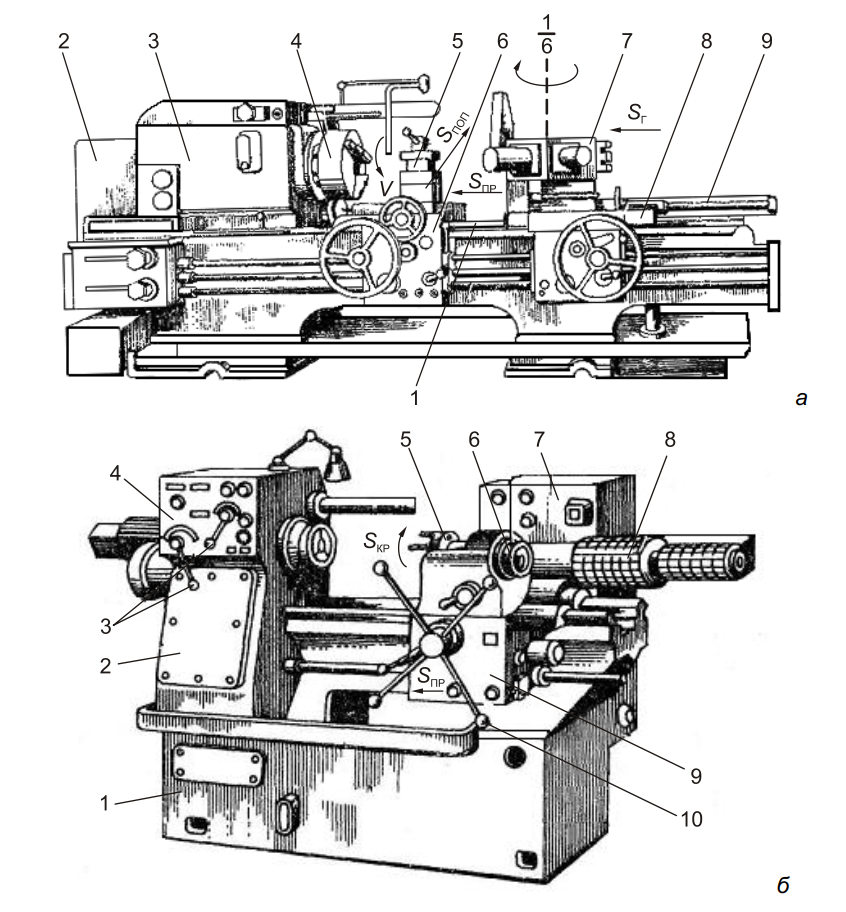

8.3. Токарно-револьверные станки

Эти станки занимают промежуточное положение между универсальными и автоматами. Они предназначены для серийного производства деталей сложной формы. Вместо задней бабки у них установлена револьверная головка (с вертикальной или горизонтальной осью вращения) на 6-16 инструментов.

Рис. 24. Токарно-револьверные станки: а) с вертикальной осью вращения револьверной головки; б) с горизонтальной осью.

Ключевое преимущество — быстрая смена инструмента путем поворота головки и наличие системы упоров для автоматического получения размеров без постоянных замеров. Это значительно сокращает вспомогательное время по сравнению с универсальным станком.

8.4. Токарно-карусельные станки

Предназначены для обработки тяжелых, крупногабаритных заготовок малого отношения длины к диаметру (диски, маховики, корпуса). Заготовка устанавливается на горизонтальном вращающемся столе — карусели (планшайбе).

Рис. 25. Схема обработки заготовки на токарно-карусельном станке: а — общий вид станка; б — движения узлов.

Станки бывают одностоечными и двухстоечными (как на рис. 25) и оснащаются несколькими суппортами (верхними и боковыми), что позволяет вести многоинструментальную обработку одновременно.

8.5. Станки с ЧПУ и токарные обрабатывающие центры

Современный этап развития токарного оборудования — это станки с числовым программным управлением (ЧПУ). В них управление всеми перемещениями, сменой инструмента, скоростями и подачами осуществляется по заранее написанной программе. Это обеспечивает:

- Высочайшую точность и повторяемость.

- Возможность обработки деталей сверхсложной геометрии.

- Быструю переналадку с одной детали на другую простой сменой программы.

- Экономическую эффективность даже в мелкосерийном производстве.

Токарные обрабатывающие центры — это вершина эволюции. Помимо стандартных токарных операций, они оснащены приводным инструментом (фрезами, сверлами), который может выполнять фрезерование пазов, лысок, сверление радиальных и несоосных отверстий. Наличие противошпинделя позволяет полностью обработать деталь с двух сторон за одну установку, реализуя принцип «от заготовки до готовой детали».

Заключение

Токарная обработка прошла огромный путь развития — от простейших станков до многофункциональных обрабатывающих центров, управляемых сложными компьютерными программами. Однако фундаментальные принципы, заложенные столетия назад — вращающаяся заготовка и движущийся резец — остаются неизменными. Понимание этих основ, знание геометрии инструмента, методов базирования и возможностей различного оборудования является ключевой компетенцией любого современного инженера, технолога и специалиста в области металлообработки. Технологии продолжают развиваться, но мастерство точения всегда будет востребовано там, где требуется точность, надежность и производительность.