Шпиндельная оснастка является неотъемлемой частью производственного процесса на станках с числовым программным управлением (ЧПУ), обеспечивая точную и надежную фиксацию инструмента для высококачественной обработки материалов. Одним из важнейших элементов оснастки являются патроны и переходники для фрез с цилиндрическими хвостовиками. Эти устройства используются для безопасного и эффективного закрепления фрез различных типов и размеров на шпинделях станков.

Существует несколько типов патронов, каждый из которых имеет свои особенности и преимущества в зависимости от задач, предъявляемых к обработке. Наиболее популярными являются патроны Weldon, термопатроны, патроны с упругой деформацией, гидравлические патроны и цанговые патроны. Каждый из этих типов отличается конструктивными особенностями, которые напрямую влияют на точность и стабильность работы оборудования. В данной статье рассматриваются ключевые виды патронов, их преимущества и недостатки, а также особенности применения в современных производственных условиях.

Концепция патронов и переходников для фрез с цилиндрическими хвостовиками имеет долгую историю развития. Патроны Weldon появились в начале XX века и быстро завоевали популярность благодаря своей простоте и надежности. С течением времени были разработаны новые конструкции, такие как термопатроны и гидравлические патроны, которые позволили значительно улучшить точность и устойчивость фиксации инструмента.

Эволюция материалов и технологий обработки также повлияла на развитие шпиндельной оснастки. В 70-е годы XX века с развитием станков с ЧПУ были введены новые требования к точности и скорости обработки, что потребовало создания более совершенных патронов и переходников. Современные разработки, такие как патроны с упругой деформацией и гидропластные патроны, являются результатом внедрения высоких технологий и улучшения динамических характеристик инструментов.

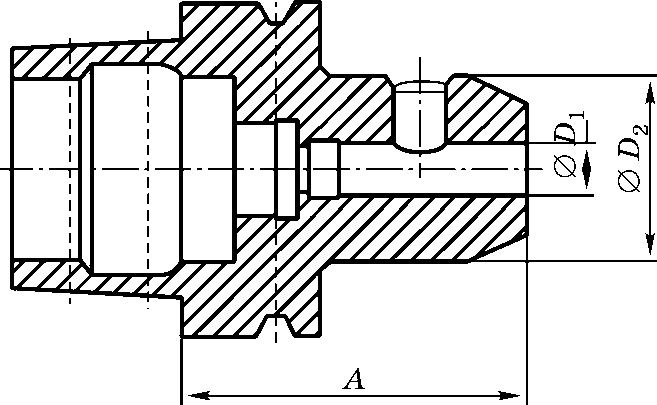

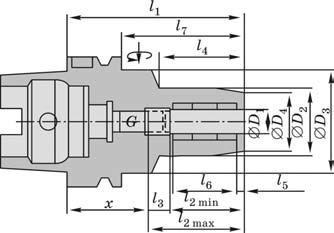

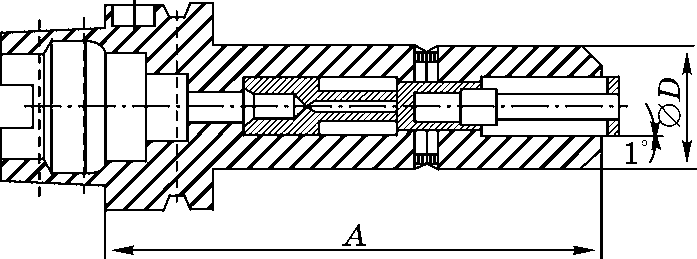

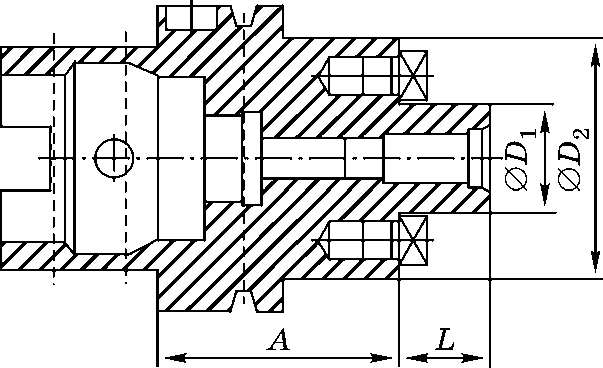

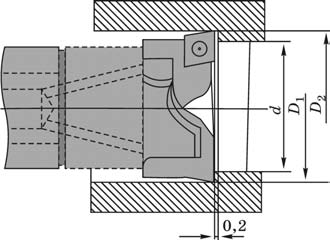

Для крепления фрез с цилиндрическими хвостовиками наибольшее распространение имеют патроны и переходники Weldon. Эти устройства имеют простую конструкцию и позволяют надежно фиксировать фрезы диаметром от 6 до 40 мм. Для хвостовиков HSK 100, 125, 160 существуют модели патронов, подходящие для фрез с большими диаметрами. Конструкция патрона Weldon представлена на рисунке 1.

Рис. 1. Патрон типа Weldon с хвостовиком HSK

Фрезы диаметром до 20 мм крепятся одним винтом, а фрезы с диаметром более 20 мм — двумя. Простой в своей конструкции, этот патрон обеспечивает надежную фиксацию инструмента. Однако имеются и некоторые недостатки:

- увеличенное биение режущих кромок вследствие одностороннего зазора при закреплении;

- риски самораскрепления болтов при работе на больших поверхностях с высокой вибрацией, для чего рекомендуется использовать стопорные винты с мелким шагом;

- для каждого диаметра хвостовика требуется использовать отдельный типоразмер патрона;

- повышенная степень дисбаланса, ограничивающая максимально допустимую частоту вращения, например, для патронов с конусом HSK 63 частота вращения обычно не превышает 22 000 мин–1. Допустимые частоты вращения указаны в технической документации, на что важно обратить внимание, так как для одного типа патронов частоты вращения могут значительно различаться.

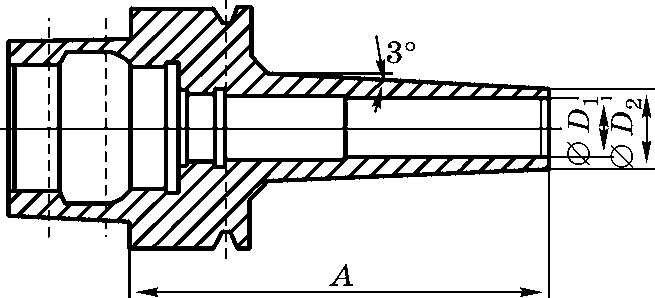

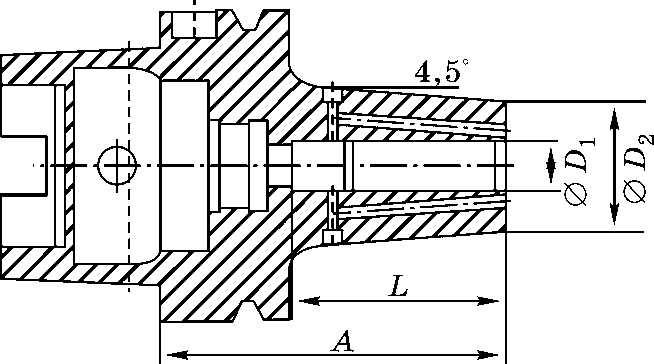

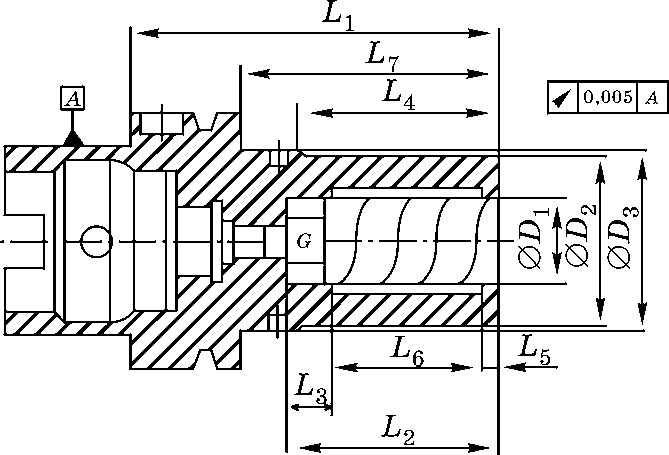

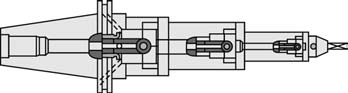

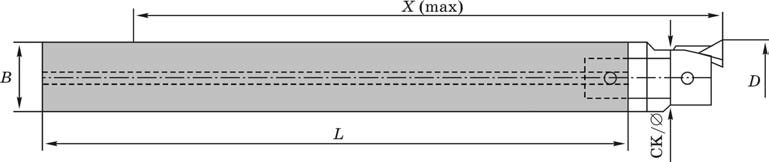

На рисунках 2-4 показаны конструкции термопатронов и термоудлинителей. Термопатроны предназначены для фиксации фрез с цилиндрическими хвостовиками, как из твердого сплава, так и из быстрорежущих сталей.

Рис. 2. Термопатрон с хвостовиком HSK

Рис. 3. Термопатрон с хвостовиком HSK с каналами для подачи СОЖ

Закрепление фрез из быстрорежущих сталей возможно не на всех типах термофиксационных приборов. Области их применения указаны в технических описаниях. Для предотвращения ошибок целесообразно на рабочих местах продублировать данную информацию на шильдиках и инструкциях для операторов.

В отличие от патронов типа Weldon, термопатроны обеспечивают:

- повышенную точность закрепления фрез, биение режущих кромок не превышает 0,003 мм;

- надежную и виброустойчивую фиксацию, в том числе при большом вылете инструмента;

- высокие допустимые частоты вращения до 45 000–80 000 мин–1 при соответствующей динамической балансировке (G).

Однако термопатроны имеют и некоторые недостатки:

- необходимость использования различных патронов для каждого диаметра инструмента и приборов для закрепления и раскрепления;

- нельзя фиксировать фрезы с хвостовиками, имеющими лыски и проточки.

Рис. 4. Термоудлинитель

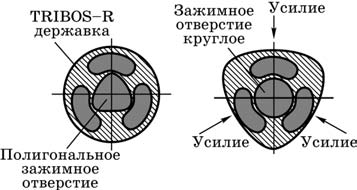

Патроны для закрепления фрез с упругой деформацией, по точности закрепления, практически не уступают термопатронам, но превосходят их по виброустойчивости за счет полостей в корпусе, наполненных виброгасящим материалом. Кроме того, такие патроны не требуют использования энергозатратных приборов для закрепления инструмента. Для фиксации достаточно применять ручной или электрический насос с переходными втулками. Схема закрепления цилиндрических хвостовиков показана на рисунке 5.

Когда усилия передаются через переходные втулки, отверстие в патроне приобретает форму цилиндра, что позволяет установить фрезу или другой инструмент с цилиндрическим хвостовиком. После снятия усилий хвостовик фиксируется с помощью упругой деформации.

Рис. 5. Схема закрепления цилиндрических хвостовиков упругой деформацией корпуса

Преимущества патронов для закрепления фрез силами упругой деформации:

- высокая точность закрепления инструмента (без переходных цилиндрических цанг — не хуже 0,003 мм);

- высокая виброустойчивость;

- невысокое энергопотребление для электрических насосов (или их отсутствие для ручных насосов);

- высокая допустимая частота вращения фрез до 45 000–80 000 мин–1 при соответствующей динамической балансировке (G);

- долгий срок службы без потери точности из-за отсутствия циклов нагрева и охлаждения;

- возможность применения переходных цилиндрических цанг для расширения диапазона закрепляемых диаметров инструмента.

Минимальные крутящие моменты для патронов типа Tribos, предназначенные для хвостовиков с точностью по h6, приведены в таблице 1.

Таблица 1. Минимальные крутящие моменты для патронов типа Tribos

| Dфр, мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 25 | 32 |

| Мкр, Н•м | 8 | 14 | 24 | 40 | 80 | 120 | 180 | 240 | 270 | 350 |

Схема гидравлического патрона показана на рисунке 6.

Гидравлические патроны обеспечивают равномерное распределение усилий закрепления благодаря упругим элементам и высокому давлению в рабочей полости, что позволяет работать с большими крутящими моментами. Достигаемые крутящие моменты при закреплении инструментов с хвостовиками, изготовленными по 6 квалитету точности, указаны в таблице 2.

Рис. 6. Гидравлический патрон с хвостовиком HSK

Таблица 2. Предельные крутящие моменты для базовых диаметров гидравлических патронов

| Dфр, мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 25 | 32 |

| Мmах, Н-м | 28 | 40 | 80 | 150 | 170 | 250 | 290 | 400 | 600 | 900 |

| Мmin, Н-м | 12 | 20 | 46 | 75 | 98 | 160 | 210 | 280 | 450 | 700 |

Схема гидропластного патрона показана на рисунке 7.

В патронных конструкциях, где давление на упругий элемент передается через гидропласт, зажим хвостовика отличается меньшей равномерностью. Из-за небольшой толщины упругой втулки невозможно привести патрон в рабочее состояние без инструмента, что чревато потерей точности. Гидропластные и гидравлические патроны используются с промежуточными цилиндрическими цангами.

По параметрам точности и разрешенной частоте вращения они несколько уступают термопатронам и патронам, где инструмент фиксируется с помощью упругой деформации. Патроны с гидропластом не могут быть использованы без промежуточных втулок. В таких патронах не рекомендуется фиксировать хвостовики с лысками.

Рис. 7. Гидропластный патрон с хвостовиком HSK

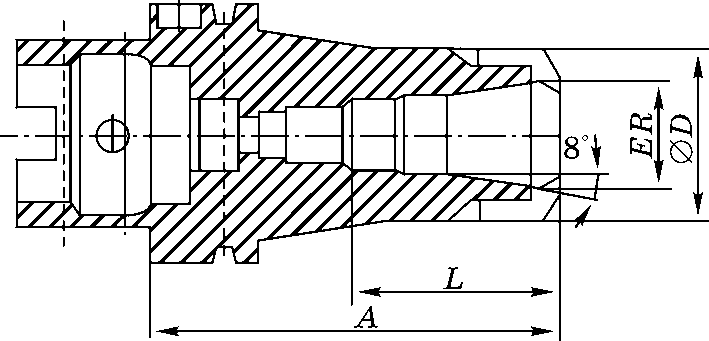

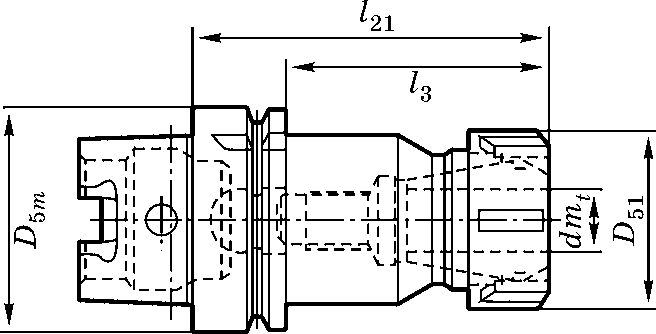

На рисунке 8 представлена типовая конструкция цангового патрона. Частота вращения таких патронов ограничена частотой вращения гайки, которая существенно ниже максимальной частоты вращения корпуса. Точность зависит от точности постоянной конической цанги и сменных цилиндрических цанг.

Следует также отметить, что основной недостаток этой конструкции — высокий уровень дисбаланса, а также вероятность самопроизвольного отвинчивания гайки под воздействием вибраций при обработке длинных поверхностей.

Рис. 8. Цанговый патрон с хвостовиком HSK

Допустимая частота вращения обычно варьируется от 8000 до 12 000 мин–1. Эти недостатки отсутствуют в цанговом патроне высокой точности, представленном на рисунке 9.

Рис. 9. Цанговый патрон высокой точности с хвостовиком HSK

Патрон обладает сбалансированной конструкцией, самотормозящей цангой, которая дополнительно фиксируется стопорными винтами. Это устраняет недостатки предыдущих моделей, но делает патрон более сложным и требующим высокой культуры эксплуатации и защиты от загрязнений.

Это же касается всех типов шпиндельной оснастки для многоцелевых станков.

Расширение ассортимента зажимаемых хвостовиков обеспечивается использованием цилиндрических цанг. Сменные цанги подходят для всех патронов, кроме термопатронов. Они производятся с наружной и внутренней концентричностью 0,002, 0,005 и 0,010 мм. Однако их использование может привести к снижению точности крепления и передаваемых крутящих моментов.

Особое внимание следует уделить выбору цилиндрических цанг для станков с высокой частотой вращения шпинделя.

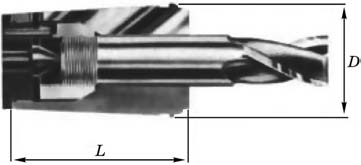

На рисунке 10 представлена конструкция цангового патрона для закрепления сверл. Этот патрон отличается использованием конических цанг с большим ходом лепестков (0,5 мм).

Рис. 10. Цанговый патрон с хвостовиком HSK для закрепления сверл

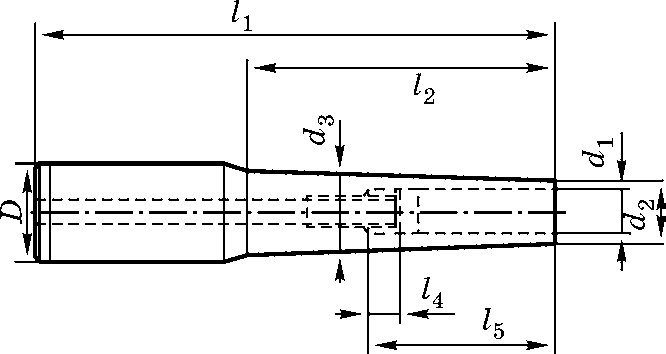

Для этих патронов используются сменные конические цанги, типоразмер которых определяется диаметром сверла с шагом 0,5 мм, как показано на рисунке 11.

Рис. 11. Цанга для патрона для закрепления сверл

Для передачи высоких крутящих моментов при черновой обработке фрез может быть использована специальная цанга с закреплением фрез с резьбой на цилиндрическом хвостовике. Особенности этой конструкции показаны на рисунке 12.

Фреза фиксируется специальным сухарем, что исключает осевое смещение и позволяет передавать больший крутящий момент. Однако закрепление фрез по этой схеме вызывает повышенное биение режущих кромок, что делает такие патроны непригодными для станков с частотой вращения более 6000 мин–1.

Рис. 12. Цанга для закрепления фрез с резьбовой частью на хвостовике

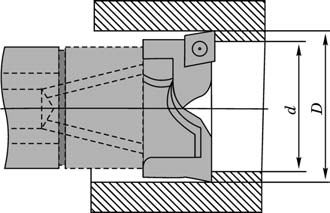

Для торцевых и дисковых фрез рекомендовано применение оправок с торцовыми шпонками, как показано на рисунке 13. Эти оправки динамически сбалансированы, а их использование с радиальными шпонками допустимо только для низких частот вращения шпинделя (менее 6000 мин–1).

Рис. 13. Оправка для торцовых и дисковых фрез

Для модульных наладок вышеупомянутые требования сохраняются, однако каждый патрон (или оправка) состоит из базового корпуса и переходника, как показано на рисунке 14. На рисунке показана модульная инструментальная наладка с базовым корпусом типа NC, тремя переходниками и патроном типа Weldon.

Рис. 14. Модульные патроны (оправки)

Кроме того, на многоцелевых станках применяют патроны для нарезания резьбы метчиком и плашками с предохранительными муфтами. Конструкция патрона с муфтой предельных моментов изображена на рисунке 15.

Рис. 15. Метчиковый патрон

Процесс нарезания резьбы метчиком характеризуется низкой скоростью и большим крутящим моментом. Множество электрошпинделей имеют ограниченные значения крутящих моментов, что делает процесс не только неэффективным, но и ненадежным.

Также следует учитывать, что информация по расчетам значений Мкр для современных материалов в промышленности крайне ограничена. В связи с этим, при настройке вспомогательного инструмента наладчик настраивает предохранительную муфту так, чтобы ее пределы исключали повреждение метчика.

После обработки детали потребуется дополнительная доработка резьбы слесарем или же следует исключить операции нарезания резьбы из технологического процесса программной обработки. В связи с этим, целесообразно свести к минимуму использование метчиковых патронов, а процесс формирования резьбы выполнять с применением резьбовых фрез. Современные технологии позволяют фрезеровать резьбу начиная с диаметра М4, в том числе в материалах, обладающих повышенной прочностью.

Преимущества фрезерования резьбы включают следующее:

- достижение более высокой точности резьбы;

- низкий уровень микронеровностей на обработанных поверхностях;

- возможность создания резьбы в термообработанных материалах, даже когда использование твердосплавных метчиков невозможно;

- высокая точность взаимного расположения резьбы и других конструктивных элементов.

Однако существует и ряд недостатков, главным из которых является ограниченная глубина фрезеруемой резьбы, которая составляет примерно (0,8–1,2 D).

На многоцелевых станках широко используется обработка отверстий. Применение расточных оправок с микрорегулировкой расточных резцов, часто встречаемых на координатно-расточных станках с устройствами динамической балансировки, не всегда оправдано. На координатно-расточных станках точность обработки отверстий, как правило, достигается методом пробных проходов и последующих промеров. Однако этот подход неэффективен для построения программных операций по следующим причинам:

- Стоимость работы программного многоцелевого станка высока, и увеличение времени на промеры и корректировку положения режущей кромки, как при наладке оборудования, так и при серийной обработке, снижает эффективность работы станка. Необходимость подналадки в процессе работы связана как с износом инструмента, так и с колебаниями твердости заготовок даже в одной партии.

- Навыки наладчика или оператора в работе с оправками с микрометрической регулировкой и измерительными инструментами отличаются от навыков опытных расточников, что неизбежно ведет к увеличению времени на измерения и подналадку, а не на контроль диаметра отверстия.

- При обработке точных отверстий возможности подналадки ограничены минимальной глубиной среза, и меньшие припуски лезвийный инструмент не может удалить, что нарушает стабильность технологического процесса.

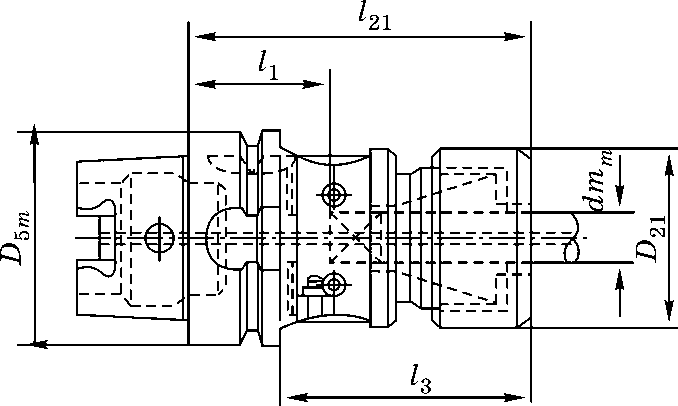

Для решения этих проблем рекомендуется использовать двухрезцовые расточные уравновешенные блоки, работающие по методу деления толщины среза (рис. 16, 17).

Рис. 16. Расточной блок, работающий по методу деления толщины среза

Рис. 17. Расточной блок, работающий по методу деления ширины среза

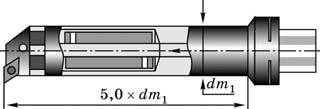

Для растачивания в условиях низкой жесткости целесообразно использовать виброустойчивые борштанги (рис. 18, 19). Указанная конструкция борштанги требует предварительной настройки, которая зависит от условий эксплуатации. Твердосплавная борштанга, в отличие от традиционной, лишена данного недостатка, но она имеет более высокую стоимость.

Рис. 18. Виброустойчивая борштанга твердосплавная

Рис. 19. Виброустойчивая борштанга со встроенным демпфером

Эти борштанги предназначены для чистовой расточки отверстий диаметром от 20 до 46 мм с длиной от 130 до 330 мм. Допустимая частота вращения для данных борштанг определяется классом динамической уравновешенности и ограничена соответствующими параметрами.

Заключение

Интересные факты:

- Патроны Weldon, несмотря на свою простоту, остаются одними из самых популярных решений для закрепления фрез с цилиндрическими хвостовиками из-за своей универсальности и надежности.

- Патроны типа Tribos, использующие упругую деформацию для фиксации инструмента, обеспечивают точность, которая не уступает термопатронам, и обладают преимуществом высокой виброустойчивости.

- Некоторые высокоточные патроны могут поддерживать частоту вращения до 80 000 оборотов в минуту, что делает их идеальными для работы на высокоскоростных станках.

- В последние десятилетия внедрение термофиксации в патроны значительно улучшило точность крепления, поскольку температура патрона изменяется в ответ на внешние условия, что исключает возможные погрешности.

- В некоторых случаях, например, при использовании метчиковых патронов, из-за высоких крутящих моментов, могут возникать проблемы с надежностью процесса, что привело к отказу от использования этих устройств в пользу фрезерования резьбы.

Шпиндельная оснастка для станков с ЧПУ играет важнейшую роль в обеспечении точности и стабильности процесса обработки. Разнообразие типов патронов и переходников позволяет подобрать оптимальное решение для различных производственных задач, от обработки высокопрочных материалов до высокоскоростной фрезеровки. Хотя каждый тип патрона имеет свои преимущества и ограничения, современные разработки обеспечивают высокую точность и устойчивость к вибрациям, что повышает качество обработки и эффективность работы станков с ЧПУ.

Важно также отметить, что правильный выбор шпиндельной оснастки, в зависимости от типа работы и требований к точности, напрямую влияет на долговечность инструмента и экономичность всего производственного процесса.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025