Содержание страницы

- 1. Классификация видов трения по характеру относительного движения

- 2. Классификация по типу смазки и состоянию контактных поверхностей

- 3. Фундаментальные законы и концепции трения

- 4. Детальный анализ трения скольжения

- 5. Особенности трения качения

- 6. Гидродинамические и гидростатические режимы смазки

- 7. Преимущества и недостатки трения в технике

- 8. Сравнительная характеристика режимов смазки

- 9. Расчет моментов трения в типовых узлах машин

- 10. Интересные факты о трении

- 11. Часто задаваемые вопросы (FAQ)

- Заключение

Производительность, надежность и долговечность любой машины или механизма неразрывно связаны с фундаментальным физическим явлением — трением. Это многогранный фактор, который может выступать как в роли необходимого условия для работы (например, в тормозных системах или фрикционных передачах), так и в качестве основной причины энергетических потерь и износа компонентов. Глубокое понимание природы трения и методов управления им является краеугольным камнем современной инженерной науки — трибологии.

Исторически первые систематические исследования трения приписывают еще Леонардо да Винчи в XV веке, однако научную основу заложили Гийом Амонтон и Шарль-Огюстен де Кулон в XVII-XVIII веках, сформулировав классические законы. Сегодня трибология — это комплексная дисциплина, изучающая процессы трения, износа и смазки в технических системах, и ее значение только возрастает в свете повышения требований к энергоэффективности и ресурсосбережению.

Трение — это процесс взаимодействия твердых тел при их относительном движении (или попытке движения), в результате которого возникает сопротивление, локализованное в зоне их непосредственного контакта. Это сопротивление обусловлено сложным комплексом молекулярно-механических явлений, включая адгезию поверхностей, деформацию и разрушение микронеровностей.

1. Классификация видов трения по характеру относительного движения

В зависимости от кинематики взаимодействия контактирующих тел, трение принято классифицировать на несколько основных видов. На практике эти виды часто существуют в комбинации, создавая сложные трибологические условия.

- Трение скольжения. Это наиболее распространенный вид трения, возникающий при поступательном перемещении одного тела по поверхности другого. Контакт может быть поверхностным, линейчатым или точечным. Под линейным и точечным контактом в инженерной практике понимают условные модели. В реальности, под действием нагрузки, происходит упругая и пластическая деформация материалов, и контакт всегда осуществляется по некоторой площадке. Размер и форма этой площадки, описываемые теорией Герца, зависят от приложенной силы и упругих свойств материалов. Примеры: движение поршня в цилиндре, работа подшипников скольжения, функционирование тормозных колодок.

- Трение качения. Возникает, когда одно тело катится по поверхности другого без проскальзывания. В этом случае контакт также может быть точечным (шар на плоскости) или линейным (цилиндр на плоскости). Причина сопротивления качению кроется в упругом гистерезисе материалов — затратах энергии на многократную деформацию и восстановление формы поверхностей в зоне контакта, а также в микроскольжении. Мгновенная ось относительного вращения тел при идеальном качении совпадает с линией контакта. Этот вид трения на порядки меньше трения скольжения, что обусловило широкое применение подшипников качения.

- Трение верчения. Этот специфический вид трения проявляется при вращении одного тела относительно другого вокруг оси, перпендикулярной к поверхности контакта и проходящей через точку касания. Площадь контакта мала и зависит от деформации материалов. Классическим примером является работа упорного подшипника (подпятника) или вращение шара в конической опоре.

2. Классификация по типу смазки и состоянию контактных поверхностей

Наличие или отсутствие смазочного материала между трущимися поверхностями кардинально меняет характер и величину сил трения. Этот аспект является ключевым в управлении износом и потерями мощности.

- Чистое трение: Наблюдается в условиях высокого вакуума, когда с поверхностей удалены все адсорбированные пленки газов, паров воды и оксидов. В инженерных системах на Земле не встречается и представляет в основном научный интерес.

- Сухое трение: Происходит при отсутствии какого-либо смазочного материала. Силы трения и износ при этом максимальны. Такой режим допустим в узлах, работающих при малых скоростях и нагрузках, или в специальных применениях (например, тормозные механизмы, где высокое трение является целевой функцией).

- Граничное трение: Возникает при наличии на поверхностях сверхтонкой (толщиной в одну или несколько молекул, менее 0,1 мкм) адсорбированной пленки смазочного материала. Эта пленка прочно связана с поверхностью и предотвращает прямой контакт металл-металл, но не разделяет их полностью. Свойства такой пленки определяются уже не объемной вязкостью смазки, а химическим сродством ее молекул к материалу поверхности. Для улучшения граничных свойств в масла добавляют специальные противоизносные (AW) и противозадирные (EP) присадки.

- Полусухое (смешанное) трение: Представляет собой переходный режим, при котором на одних участках контактной площадки реализуется граничное трение, а на других — сухое. Характерно для моментов пуска и останова механизмов.

- Полужидкостное (смешанное) трение: Является комбинацией жидкостного и граничного режимов. Несущий слой смазки уже присутствует, но его толщина недостаточна, чтобы полностью разделить самые высокие микронеровности поверхностей, которые контактируют через граничные пленки. Этот режим часто встречается в тяжело нагруженных зубчатых передачах и подшипниках.

- Жидкостное (гидродинамическое) трение: Идеальный режим смазки, при котором рабочие поверхности полностью разделены сплошным слоем жидкого смазочного материала. Износ поверхностей теоретически отсутствует, а трение обусловлено только внутренним сдвигом слоев жидкости (вязкостью).

Обеспечение устойчивого режима жидкостного трения достигается двумя основными методами:

- а) Гидродинамический метод: Несущий масляный слой (масляный клин) создается автоматически за счет относительного движения поверхностей, имеющих определенную геометрию (например, небольшой зазор между валом и вкладышем подшипника). При движении смазка затягивается в сужающийся зазор, и в ней возникает давление, способное уравновесить внешнюю нагрузку. Этот эффект лежит в основе работы большинства подшипников скольжения.

- б) Гидростатический метод: Смазочный материал подается в зазор между поверхностями под высоким давлением от внешнего насоса. Этот способ позволяет создать несущий масляный слой даже при отсутствии относительного движения, что критически важно для предотвращения износа при пуске тяжелонагруженных машин (турбины, прокатные станы) или в прецизионных системах (шпиндели металлорежущих станков).

3. Фундаментальные законы и концепции трения

Сила трения всегда направлена тангенциально (по касательной) к поверхностям контакта и противодействует вектору скорости их относительного движения.

Сила трения покоя — это сила, препятствующая началу движения. Ее величина равна и противоположна по направлению внешней сдвигающей силе, пока эта сила не достигнет некоторого порогового значения. Максимальная сила трения покоя — это та предельная сила, превышение которой вызывает начало скольжения.

Сила трения движения (кинетическая) возникает уже в процессе относительного перемещения тел. Ее величина, в рамках классической модели, считается постоянной и не зависящей от величины движущей силы. Превышение движущей силы над силой трения движения приводит к ускоренному движению тела в соответствии со вторым законом Ньютона.

Величина силы трения зависит от множества факторов, сложность учета которых и составляет основную задачу трибологии:

- а) Нормальная сила: Сила, прижимающая тела друг к другу.

- б) Удельное давление: Нормальная сила, отнесенная к площади контакта.

- в) Относительная скорость: Влияние скорости сложно и зависит от режима смазки.

- г) Материалы контактирующих тел: Их физико-химические свойства, твердость, модуль упругости.

- д) Микрогеометрия поверхностей: Шероховатость, волнистость, наличие направленных следов обработки.

- е) Среда и условия смазки: Тип смазочного материала, его вязкость, температура, наличие загрязнений.

Для трения качения к этим факторам добавляется геометрия тел, в частности, радиусы кривизны их поверхностей в зоне контакта.

4. Детальный анализ трения скольжения

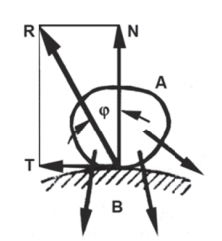

Все режимы трения скольжения, за исключением чисто жидкостного, описываются законами Амонтона-Кулона (см. Рисунок 1). Эти законы являются эмпирическими, но с достаточной для многих инженерных расчетов точностью описывают явление.

Рисунок 1. Схема векторного разложения сил при скольжении тела А по поверхности В

Когда внешние силы пытаются сдвинуть тело А по опорной поверхности В, в плоскости контакта возникает реакция. Эту реакцию можно разложить на две составляющие: нормальную реакцию N, перпендикулярную поверхности, и касательную составляющую T — силу трения, направленную против возможного движения. Согласно первому закону Амонтона-Кулона, максимальная сила трения покоя пропорциональна нормальной силе:

Tmax ≤ f·N

где f — это безразмерный коэффициент трения скольжения. Его величина является комплексной характеристикой трибологической системы и зависит от материалов, качества обработки поверхностей, температуры и наличия смазки. Важно отметить, что коэффициент трения покоя (статический) обычно выше коэффициента трения движения (кинетического). Сразу после начала движения сила трения скачкообразно уменьшается, а затем может незначительно изменяться в зависимости от скорости. Методы определения коэффициентов трения стандартизированы, например, в ГОСТ 23.224-86 «Обеспечение износостойкости изделий. Методы испытаний материалов на трение и износ».

Ориентировочные значения коэффициентов трения для различных пар материалов представлены в таблице 1.

Таблица 1. Справочные значения коэффициентов трения скольжения для различных пар материалов

| Контактирующие материалы | Коэффициент трения, f | |||

| Покоя | Движения | |||

| без смазки | со смазкой | без смазки | со смазкой | |

| Сталь по стали | 0,15 | 0,1-0,12 | 0,15 | 0,05-0,1 |

| Сталь по мягкой стали | — | — | 0,2 | 0,1-0,2 |

| Сталь по чугуну | 0,3 | — | 0,18 | 0,05-0,15 |

| Мягкая сталь по чугуну | 0,2 | — | 0,18 | 0,05-0,15 |

| Сталь по бронзе | 0,15 | 0,1-0,15 | 0,15 | 0,1-0,15 |

| Сталь по фрикционному материалу (ферродо) | — | — | 0,15 — 0,25 | — |

| Сталь по текстолиту (фибре) | — | — | 0,15 — 0,25 | — |

| Мягкая сталь по бронзе | 0,2 | — | 0,18 | 0,07-0,15 |

| Чугун по чугуну | — | 0,15 | 0,15 | 0,07-0,12 |

| Чугун по бронзе | — | — | 0,15-0,2 | 0,07- 0,15 |

| Бронза по бронзе | — | 0,1 | 0,2 | 0,07-0,1 |

Геометрической интерпретацией коэффициента трения является угол трения φ — это угол между вектором полной реакции R и нормалью N к поверхности. В предельном состоянии равновесия (T = Tmax), тангенс этого угла равен коэффициенту трения: tg(φ) = Tmax / N = f. Эта зависимость широко используется в расчетах на самоторможение, например, в винтовых передачах.

5. Особенности трения качения

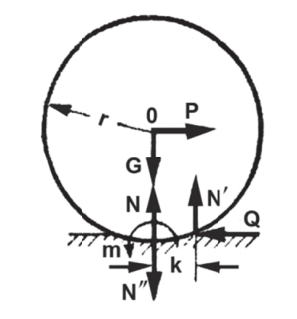

Трение качения, как показано на Рисунке 2, возникает при перекатывании одного тела по поверхности другого. Для поддержания качения необходимо приложить движущую силу P, которая преодолевает момент сопротивления качению Mk.

Рисунок 2. Схема сил, действующих при качении цилиндрического тела

Физически, из-за деформации материалов, точка приложения равнодействующей нормальной реакции N смещается в сторону движения на некоторое расстояние k. Это создает пару сил, которая и формирует момент сопротивления:

m = k·N

где N — нормальная сила (на рисунке равна весу G), а k — коэффициент трения качения. Важно подчеркнуть, что в отличие от коэффициента трения скольжения, k имеет размерность длины (мм, см) и часто называется плечом трения качения. Качение без проскальзывания возможно только при условии, что момент трения скольжения в точке контакта больше момента трения качения, что математически выражается как f·r > k, где r — радиус катящегося тела.

Ориентировочные значения коэффициента k для некоторых материалов приведены в таблице 2.

Таблица 2. Приблизительные значения коэффициента трения качения (k)

| Материалы катящегося тела и опорной поверхности | Коэффициент трения k, см |

| Мягкая сталь по мягкой стали | 0,005 |

| Закаленная сталь по закаленной стали | 0,001 |

| Чугун по чугуну | 0,005 |

| Дерево по стали | 0,03-0,04 |

6. Гидродинамические и гидростатические режимы смазки

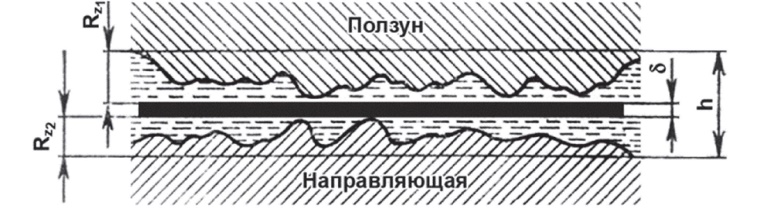

Режим жидкостного трения является наиболее предпочтительным в машиностроении. Он наступает, когда толщина смазочного слоя h становится значительно больше суммарной высоты микронеровностей (шероховатости) Rz1 и Rz2 на обеих поверхностях (Рисунок 3). Условие можно записать как

δ = h - (Rz1 + Rz2) > 0.

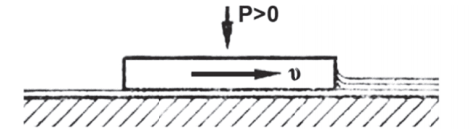

Рисунок 3. Схематическое изображение условия жидкостного трения

В этом режиме сила трения T определяется исключительно внутренним трением (вязкостью) смазочного материала и подчиняется закону вязкого трения Ньютона:

T = μ · S · (v / h)

где μ — динамическая вязкость смазки, S — площадь поверхности скольжения, v — относительная скорость, h — толщина слоя смазки. Сила трения здесь не зависит от материалов поверхностей, а только от свойств масла и кинематических параметров. Коэффициент жидкостного трения (отношение T/N) чрезвычайно мал и обычно находится в диапазоне 0,001–0,005, что сопоставимо с потерями при качении.

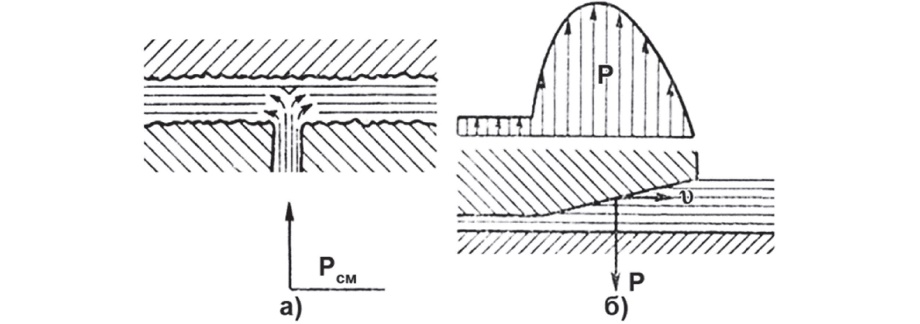

Рисунок 4. Способы создания несущего масляного слоя: а — гидростатический; б — гидродинамический

Как упоминалось ранее, для создания несущего масляного слоя используются два метода (Рисунок 4):

- Гидростатический (рис. 4, а): Смазка под давлением Pсм от насоса подается в специальные «карманы» на поверхности. Этот метод дорог и сложен, но незаменим для узлов, работающих при низких скоростях или с частыми пусками/остановами под нагрузкой.

- Гидродинамический (рис. 4, б): Давление в смазочном слое генерируется за счет движения одной поверхности относительно другой при наличии клинового зазора. Это простой, надежный и наиболее распространенный способ.

Надежность гидродинамического режима зависит от стабильности масляного слоя. При высоких скоростях или недостаточной вязкости масла движение жидкости в зазоре может стать турбулентным, что резко увеличивает потери на трение и нагрев, создавая риск разрыва масляной пленки и перехода в опасный режим граничного трения.

На практике для инженерных расчетов часто используют обобщенный приведенный коэффициент жидкостного трения:

fпр = ψ · (η · n / p)0.5

где p — среднее удельное давление (Н/см²), η — динамическая вязкость масла (сантипуаз), n — частота вращения (мин-1), а ψ — коэффициент, учитывающий геометрию узла.

Рисунок 5. Схема истончения смазочного слоя под действием нагрузки P

Под действием нагрузки P смазочный слой может истончаться (Рисунок 5), что приводит к переходу между режимами смазки. Если толщина слоя становится соизмеримой с высотой неровностей (δ ≈ 0), наступает режим граничного трения. Переходное состояние между граничным и жидкостным режимами (δ > 0, но недостаточно для полного разделения) называется полужидкостным трением. Коэффициент граничного трения значительно выше жидкостного и варьируется в пределах 0,02…0,2.

В расчетах подшипников и других узлов используется взаимосвязь между динамической (абсолютной) и кинематической вязкостью:

η = v · γ

где η — динамическая вязкость (сантипуаз, Н·с/м²), v — кинематическая вязкость (сантистокс, сСт), γ — удельный вес или плотность масла (г/см³).

Выбор смазочного материала — ключевая задача инженера. Для этого используются стандартные классификации, например, ГОСТ 17479.4-87 «Масла индустриальные. Классификация и обозначение». Основными свойствами масел являются вязкость, адгезия (способность прилипать к поверхности), химическая стабильность, а также температурные характеристики (температура застывания и вспышки).

7. Преимущества и недостатки трения в технике

Трение — это двойственное явление, которое одновременно является и полезным, и вредным для работы машин.

Преимущества (Полезное трение)

- Передача крутящего момента: Фрикционные муфты, сцепления, вариаторы работают исключительно за счет сил трения.

- Торможение: Все тормозные системы преобразуют кинетическую энергию в тепловую с помощью трения.

- Крепежные соединения: Резьбовые соединения (болты, гайки) удерживаются от самоотвинчивания благодаря трению в резьбе.

- Транспортировка: Сцепление колес с дорогой, работа ленточных конвейеров основаны на трении.

- Манипуляции: Возможность удерживать и перемещать предметы.

Недостатки (Вредное трение)

- Энергетические потери: Значительная часть мощности двигателя (до 15-25% в ДВС) тратится на преодоление сил трения, снижая КПД.

- Износ деталей: Трение является основной причиной изнашивания поверхностей, что ограничивает ресурс и срок службы механизмов.

- Нагрев: Выделяющееся при трении тепло может приводить к перегреву узлов, изменению свойств материалов и заклиниванию.

- Шум и вибрация: Процессы трения, особенно в режиме «stick-slip» (прерывистое скольжение), являются источником нежелательных вибраций и шума.

- Снижение точности: В прецизионных механизмах трение в направляющих может приводить к ошибкам позиционирования.

8. Сравнительная характеристика режимов смазки

Выбор оптимального режима работы трибологического узла является компромиссом между нагрузочной способностью, потерями и сложностью системы. В таблице 3 приведено сравнение основных режимов смазки.

Таблица 3. Сравнение различных режимов смазки

| Параметр | Сухое/Граничное | Смешанное (Полужидкостное) | Жидкостное (Гидродинамическое) | Гидростатическое |

|---|---|---|---|---|

| Коэффициент трения | Высокий (0.05 — 0.3) | Средний (0.01 — 0.08) | Очень низкий (0.001 — 0.005) | Крайне низкий (<0.001) |

| Интенсивность износа | Высокая | Умеренная | Теоретически отсутствует | Отсутствует |

| Несущая способность | Зависит от прочности материалов | Высокая | Зависит от скорости и вязкости | Очень высокая, ограничена давлением насоса |

| Требование к скорости | Низкие скорости | Средние скорости | Необходима достаточная скорость | Работает при нулевой скорости |

| Сложность системы | Простая | Средняя | Средняя | Высокая (требуется насос, система трубопроводов) |

9. Расчет моментов трения в типовых узлах машин

В инженерной практике часто необходимо определять не силу, а момент трения. Общая формула для момента трения имеет вид:

Mтр = T · k = (f · Q) · k

где Q — приложенная нагрузка, f — коэффициент трения, а k — плечо, на котором действует сила трения T.

Для конкретных узлов, работающих в сложных условиях, используются уточненные формулы, где вместо базового коэффициента трения f вводят приведенный коэффициент трения fпр, который комплексно учитывает геометрию, условия смазки и другие факторы.

Например, для V-образной направляющей, где нормальная сила распределяется по наклонным граням, приведенный коэффициент трения увеличивается:

fпр = f / sin(α)

где α — половина угла клина направляющей.

Для колеса на оси с подшипником скольжения, где сочетается трение качения колеса и трение скольжения в цапфе, суммарный приведенный коэффициент трения равен:

fпр = (k / R) + (f · d / D)

где k — коэф. трения качения, R — радиус колеса, f — коэф. трения скольжения, d — диаметр цапфы, D — диаметр колеса.

Для подшипника скольжения с хорошей смазкой момент трения рассчитывается по формуле Петрова:

Mтр = (π · η · n · d3 · l) / (60 · Δ) [Н·м]

где d и l — диаметр и длина подшипника (м), Δ — диаметральный зазор (м), n — частота вращения (об/мин), η — динамическая вязкость масла (Па·с).

Для шариковых и цилиндрических роликовых подшипников качения (при n ≥ 1000 мин⁻¹ и умеренной смазке разбрызгиванием):

Mтр ≈ 0.5 · f · Pn · d [Н·мм]

(Примечание: при консистентной смазке или в масляной ванне момент может быть в 1.5-2 раза выше).

Для конических и сферических роликовых подшипников качения (при тех же условиях):

Mтр ≈ 0.67 · f · Pn · d [Н·мм]

где Pn — эквивалентная динамическая нагрузка (Н), d — диаметр отверстия подшипника (мм), f — приведенный коэффициент трения для подшипников качения (обычно 0.001-0.0025).

Для зубчатого зацепления момент потерь на трение можно оценить по формуле:

Mтр ≈ (Po · f) / (2 · cos(α)) · ( (Z1+Z2) / (Z1·Z2) ) · π · m

где Po — окружное усилие (Н), do и b — диаметр начальной окружности и ширина шестерни (мм), f — коэффициент трения в зацеплении (0.04-0.08), α — угол зацепления, Z1, Z2 — числа зубьев, m — модуль.

10. Интересные факты о трении

- Трение и звук: Звук скрипки рождается благодаря явлению прерывистого скольжения (stick-slip) смычка по струне.

- Биомиметика: Лапки геккона способны удерживать его на вертикальном стекле не за счет клея или присосок, а благодаря силам межмолекулярного взаимодействия (силы Ван-дер-Ваальса) миллионов микроскопических щетинок, что является формой «сухого» трения на наноуровне.

- Открытие тефлона: Политетрафторэтилен (Тефлон), один из самых скользких материалов, был открыт случайно в 1938 году Роем Планкеттом при исследовании хладагентов.

- Трение в космосе: В вакууме идеально чистые металлические поверхности могут «свариться» при контакте из-за отсутствия оксидных пленок. Это явление называется холодной сваркой и является серьезной проблемой для космической техники.

11. Часто задаваемые вопросы (FAQ)

- В чем разница между трением и износом?

- Трение — это сила сопротивления движению. Износ — это процесс постепенного разрушения и удаления материала с поверхности в результате механического воздействия, включая трение. Трение является причиной, а износ — следствием.

Почему статическое трение (трение покоя) больше кинетического (трения движения)?

- В состоянии покоя у микронеровностей поверхностей больше времени для взаимного проникновения и образования большего числа адгезионных связей. Для начала движения эти связи необходимо «сорвать», что требует большего усилия. При движении эти связи постоянно образуются и разрушаются, не успевая достичь максимальной прочности.

Что такое «stick-slip» или прерывистое скольжение?

- Это явление, возникающее при низких скоростях, когда движение происходит рывками. Тело сначала «прилипает» (stick) из-за статического трения, затем, когда движущая сила нарастает, «срывается» и проскальзывает (slip), после чего снова останавливается. Это является источником скрипов, вибраций и проблем с точностью в станках.

Какие существуют твердые смазки и где они применяются?

- Твердые смазки — это материалы с низкой силой сдвига, используемые там, где жидкие смазки неэффективны (вакуум, высокие температуры, радиация). Наиболее известные — графит, дисульфид молибдена (MoS₂), политетрафторэтилен (ПТФЭ, тефлон). Они используются в виде порошков, суспензий или покрытий.

Что такое эластогидродинамическая смазка (ЭГД)?

- Это режим смазки, характерный для высоконагруженных контактов с малой площадью (зубья шестерен, шарики в подшипниках). При ЭГД огромное давление в зоне контакта (до 3 ГПа) вызывает упругую деформацию поверхностей и многократное увеличение вязкости масла, что позволяет создать тончайшую, но очень прочную разделяющую пленку.

Заключение

Феномен трения является фундаментальной и неотъемлемой частью машиностроения. От эффективного управления им напрямую зависят ключевые показатели любой машины: коэффициент полезного действия, ресурс, надежность и даже уровень шума. Современная трибология позволяет не просто бороться с негативными последствиями трения, но и ставить его на службу инженеру. Разработка новых материалов с низким коэффициентом трения, создание «умных» смазочных материалов, применение технологий поверхностного инжиниринга (текстурирование, нанесение износостойких покрытий) открывают новые горизонты для создания более эффективной, долговечной и экологичной техники. Комплексный подход, учитывающий все аспекты — от макрогеометрии деталей до молекулярных процессов в смазочном слое — является ключом к успеху в решении трибологических задач XXI века.