1. Свойства материалов для машин и механизмов. Общие сведения и понятия

Все детали машин в процессе эксплуатации в той или иной мере подвергаются воздействию внешних нагрузок. Нагрузки, действующие на деталь во время работы, весьма разнообразны. Они могут растягивать ее, сжимать, изгибать и т. д. При этом воздействия могут производиться плавно, постепенно (статически) или мгновенно (динамически). Воздействуя на деталь, внешние нагрузки изменяют ее форму, т.е. деформируют. Если к детали приложены нагрузки, не превышающие расчетные, то после прекращения их действия деталь принимает свою первоначальную форму, т.е. деформация исчезает.

Поэтому при выборе материала для конкретной детали машины необходимо исходить из условия, что изготовленная из него деталь будет обладать достаточным запасом прочности и надежности и быть устойчивой к преждевременному износу. Так, пружины и рессоры должны быть упругими, оси — стойкими против истирания, валы должны быть устойчивы к изгибу, подшипники скольжения — обладать антифрикционными свойствами.

Качество материалов для создаваемых конструкций оценивается механическими, физическими и технологическими свойствами.

1.1 Основные механические свойства металлов и сплавов

Свойство материалов принимать первоначальную форму после прекращения действия внешних сил называется упругостью, а деформация, исчезающая после снятия нагрузки, получила название упругой. Если к детали прикладывать все возрастающую нагрузку, то при достижении ею определенных значений и после прекращении ее действия деталь не примет своей первоначальной формы, а останется деформированной. Такая деформация называется пластической. Способность материала деформироваться под действием внешних нагрузок не разрушаясь и сохранять измененную форму после прекращения действия нагрузок называется пластичностью.

Материалы, не способные к пластическим деформациям, называются хрупкими. Такие материалы при избыточной нагрузке или под действием удара разрушаются внезапно. К хрупким материалам относятся (стекло, камень, чугун, закаленная сталь идр.).

Важным свойством материалов, наряду с упругостью и пластичностью, является прочность. Она характеризуется максимальной нагрузкой, которую выдерживает материал не разрушаясь.

Детали машин в зависимости от условий работы должны обладать определенными механическими свойствами (прочностью, упругостью и пластичностью).

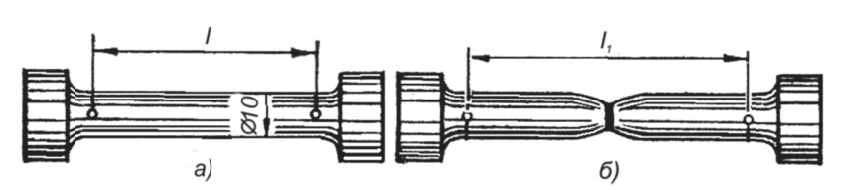

Прочность, упругость и пластичность металлов определяют при испытании образцов круглой или плоской формы на растяжение. Основными параметрами являются размер диаметра d и расчетная, контролируемая длина l0 образца (рис. 1). Испытания выполняют на разрывных машинах.

Рис. 1. Круглый образец до (а) и после (б) испытаний

Для получения сравнимых результатов введено понятие нормальное напряжение. Нормальным напряжением называют нагрузку, приходящуюся на единицу площади поперечного сечения образца. Нормальное напряжение обозначается греческой буквой σ (сигма).

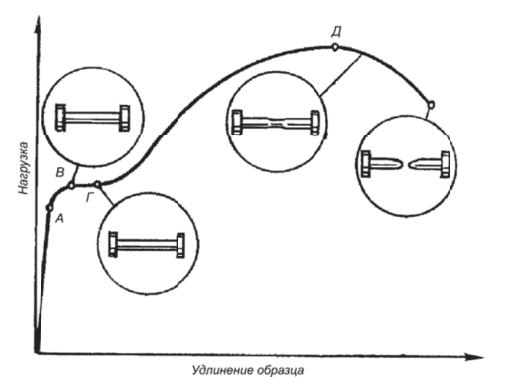

Для нагрузки Р в ньютонах (Н) и площади поперечного сечения F в мм2, σ = Р/ F Па. Пользуясь диаграммой растяжения, можно определить показатели механических свойств металла, из которого изготовлен образец. Точка А (рис. 2) соответствует максимальной нагрузке, которую выдерживает образец, не теряя своих упругих свойств. Если к образцу приложить такую или меньшую нагрузку, а затем ее снять, то никакого остаточного удлинения он не получит.

Рис. 2. Диаграмма растяжения стального образца

Отношением нагрузки (в точке А) к площади поперечного сечения образца определяется величина предела упругости σе= Р/ F Па, т.е. максимальное напряжение, до которого металл сохраняет свои упругие свойства. Выше точки А величина удлинения начинает расти быстрее величины усилия, поэтому кривая на диаграмме изгибается (точка В), склоняясь к горизонтальной линии. У некоторых материалов участок от точки В до точки Г имеет явно выраженную горизонтальную линию и называется площадкой текучести. Напряжение, соответствующее площадке текучести, называется пределом текучести. Предел текучести измеряется в Па.

В точке В образец получает заметное остаточное удлинение. Отношением нагрузки (в точке Г) к площади поперечного сечения образца определяется предел текучести. Если на диаграмме растяжения нет ярко выраженной площадки текучести, то пределом текучести условно считают то напряжение, при котором остаточное удлинение образца составляет 0,2% его первоначальной длины. При расчете деталей машин на прочность конструктор чаще всего исходит из значения предела текучести. Это объясняется тем, что предел текучести определить значительно проще, чем предел упругости, численно же они близки между собой. При дальнейшем увеличении растягивающего усилия (выше значения предела текучести) образец будет все больше удлиняться, при этом диаметр его будет уменьшаться. Когда усилие достигнет наибольшего значения, в образце образуется шейка, т. е. в каком-то месте по длине образца диаметр его уменьшится больше, чем в других местах.

В месте, где появится шейка, образец будет наиболее тонким, в дальнейшем здесь и произойдет разрыв его на две части.

Отношением наибольшей нагрузки (в точке Д), которую выдержал образец до разрыва, к первоначальной площади его поперечного сечения определяется величина предела прочности. Пределом прочности называется напряжение, отвечающее максимальной нагрузке, которую выдержал образец во время испытания, которое обозначается σв и выражается в Па.

Важная характеристика материалов — удельная прочность, которая определяется отношением предела прочности к удельному весу металла. Эта характеристика имеет большое значение при выборе материала, когда необходимо уменьшить массу машины.

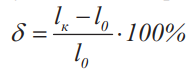

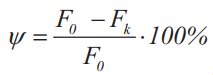

Показатели пластичности, характеризующие способность металла деформироваться не разрушаясь, называют относительное удлинение и относительное сужение. Для получения этих показателей обе половины разорванного образца плотно прижимают друг к другу и измеряют длину рабочей части (lк), а также диаметр образца в том месте, где произошел разрыв (dK). Относительное удлинение обозначается греческой буквой ё и измеряется в процентах. Его определяют формуле:

где l0 — первоначальная расчетная длина; lк— расчетная длина после испытания.

Относительное сужение поперечного сечения образца у, также измеряемое в процентах, находят по формуле:

где F0 -площадь поперечного сечения образца до испытания; FK — площадь сечения образца в месте разрыва (в шейке).

Чем больше относительное удлинение и относительное сужение поперечного сечения образца, тем более пластичен металл. Так, например, техническое железо при растяжении до разрыва удлиняется в 1,5 раза, у серого чугуна относительное удлинение и относительное сужение близки к нулю. Для изготовления большинства деталей машин и конструкций используют относительно пластичные материалы, так как они не подвержены опасности внезапного разрушения.

При испытании на растяжение одного образца можно установить шесть характеристик металла: предел упругости (σе), предел текучести (σт), предел прочности (σв) относительное удлинение (δ), относительное сужение (Ψ) и модуль упругости (Е). Эти характеристики дают разностороннее представление о механических свойствах металла.

При длительной эксплуатации детали машин подвергаются повторно-переменным нагрузкам (растяжение-сжатие). При напряжениях, меньших предела текучести или предела упругости, они могут внезапно разрушиться. Это явление называется усталостью металлов.

Способность металлов работать в условиях многократных повторно- или знакопеременных нагрузок, определяют их предел выносливости (или усталости). Пределом выносливости (усталости) называют максимальное напряжение, которое выдерживает материал, не разрушаясь при достаточно большом числе повторно-переменных нагружений (циклов).

Для стальных образцов эту характеристику устанавливают при 10 млн. циклов, для цветных металлов — при 100 млн. циклов. Предел выносливости обозначают греческой буквой σ-1 и измеряют в Па.

На основании опытных данных установлена зависимость предела выносливости от других прочностных характеристик, например:

По этим формулам можно найти приближенное значение предела выносливости, так как усталость металлов в большой степени зависит от состояния поверхности изделия. Плохо обработанная поверхность, наличие рисок, надрезов, коррозия резко снижают предел выносливости, так как являются концентраторами напряжений. Именно в тех местах, где имеются эти дефекты, возникают начальные микротрещины, снижающие долговечность детали.

1.2 Физические характеристики материалов

Жаропрочность. В процессе работы многие детали машин нагреваются до высоких температур, достигающих 1000 °С и более. Для таких деталей важной характеристикой является жаропрочность — способность материалов сохранять необходимую прочность для сохранения своих параметров при высоких температурах.

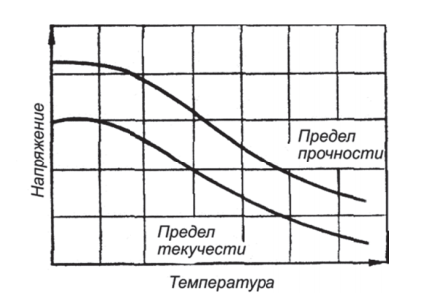

Характеристики, которые определяют при обычных испытаниях, не дают представления о возможности использования материалов при повышенных и высоких температурах. Это объясняется двумя причинами. Во-первых, с повышением температуры числовые значения предела прочности и предела текучести понижаются, что видно из рис. 3. Во-вторых, при повышенных температурах важное значение имеет продолжительность испытаний. Дело в том, что у металлов и сплавов, работающих длительное время под нагрузкой при высоких температурах, наблюдается явление ползучести, т. е. непрерывная пластическая деформация под действием постоянной нагрузки (металл «ползет»). При работе под нагрузкой в обычных производственных условиях при умеренной температуре (до 25 °С) ползучесть у большинства металлов отсутствует.

Рис. 3. Зависимость предела прочности и текучести от температуры

Жаропрочность металлов и сплавов характеризуют три показателя: предел кратковременной прочности, предел длительной прочности и предел ползучести.

Предел кратковременной прочности (оф определяют, как и при обычных испытаниях, но с нагревом образца до заданной температуры. Эта характеристика служит для расчета на прочность деталей, работающих весьма непродолжительное время (секунды, минуты при высоких температурах). Длительную прочность устанавливают для деталей, работающих при высоких температурах.

Пределом длительной прочности называете напряжение, вызывающее разрушение образца при данной температуре

через конкретный промежуток времени. Например, предел длительной прочности  (25 кгс/мм2) означает, что при температуре 600° напряжение 250 МПа вызывает разрушение образца через 100 ч.

(25 кгс/мм2) означает, что при температуре 600° напряжение 250 МПа вызывает разрушение образца через 100 ч.

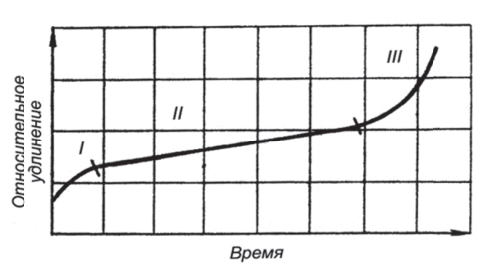

Для деталей, работающих при высоких температурах в течение очень длительного времени устанавливают предел ползучести. Для этого проводят соответствующие испытания, записывая диаграмму ползучести (рис. 4).

Рис. 4. Диаграмма ползучести

Диаграмма ползучести состоит трех участков, адекватных трем стадиям ползучести. На участке I ползучесть протекает с постепенно уменьшающейся скоростью (кривая постепенно становится пологой). Здесь преобладает упрочнение металла от наклепа вследствие растяжения над разупрочнением от действия высокой температуры. На участке II (прямая линия) ползучесть происходит с постоянной скоростью — упрочнение уравновешивается разупрочнением. На участке III (кривая круто поднимается вверх) разупрочнение начинает преобладать над упрочнением, ползучесть происходит со все более увеличивающейся скоростью, что приводит к разрушению металла. При высокой температуре детали машин должны работать в условиях, соответствующих участку II. Длительность работы на участке II может быть разной: от 1000 ч (41,7 дня) до 100 тыс. ч (около 11,4 года). За это время металл не должен удлиниться более чем на α %. Величину α задают в пределах от 0,1 до 1%.

Таким образом, пределом ползучести называют напряжение, которое за конкретный промежуток времени при данной температуре вызывает заданное удлинение (например, 1%). При расчете предела ползучести необходимо знать температуру испытания, величину деформации, нагрузку и время ее действия.

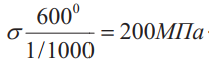

Например, предел ползучести составляет  . Это означает, что для удлинения образца на 1% за 1000 ч при температуре 600 °С предел ползучести должен быть равен 200 МПа. Если увеличить напряжение, то суммарная деформация возрастет (будет выше 1%).

. Это означает, что для удлинения образца на 1% за 1000 ч при температуре 600 °С предел ползучести должен быть равен 200 МПа. Если увеличить напряжение, то суммарная деформация возрастет (будет выше 1%).

Твердость — характеристика механических свойств металла, влияющих на прочность и износостойкость поверхностей деталей и, в конечном счете, на габариты, вес и на долговечность машины или механизма.

Твердость определяют глубиной проникновения под действием определенной нагрузки в поверхность металла наконечника прибора, имеющего форму шарика, конуса, пирамиды или иглы и изготовленного из малодеформирующегося материала (твердая закаленная сталь, алмаз, сапфир или твердый сплав).

Твердость можно оценить методом сравнения. Например, зная твердость напильника или наконечника пробуют снять стружку или поцарапать испытываемую поверхность, ударом по шарику подшипника получить отпечаток на испытываемой поверхности и др.

В приборах для измерения твердости металлов наибольшее распространение получило измерение твердости вдавливанием. В результате вдавливания с достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остается отпечаток. Особенность происходящей при этом деформации заключается в том, что она протекает в небольшом объеме, окруженном недеформированным металлом. Пластическую деформацию при вдавливании могут испытывать не только пластичные, но и хрупкие металлы (например, чугун), которые при обычных механических испытаниях (на растяжение, сжатие, кручение, изгиб) разрушаются хрупко почти без макроскопически заметной пластической деформации. Таким образом, твердость, характеризующая сопротивление пластической деформации, представляет собой механическое свойство металла, отличающееся способом измерения от других его механических свойств.

- При испытании на твердость можно определять количественную зависимость между твердостью пластичных металлов, установленной путем вдавливания и другими механическими свойствами (главным образом пределом прочности). Указанная количественная зависимость обычно не наблюдается для хрупких материалов, которые при испытаниях на растяжение (сжатие, изгиб, кручение) разрушаются без заметной пластической деформации, а при измерении твердости получают пластическую деформацию. Однако в ряде случаев и для этих материалов (например, серых чугунов) можно установить эту зависимость (возрастанию твердости обычно соответствует увеличение предела прочности на сжатие). По знаниям твердости определяются некоторые пластические свойства металлов. Твердость, установленная вдавливанием, характеризует также предел выносливости некоторых металлов, в частности, меди, дюралюминия и сталей в отожженном состоянии.

- Измерить твердость значительно проще, чем определить прочность, пластичность и вязкость. Испытания на твердость не требуют изготовления специальных образцов и выполняются прямо на деталях после зачистки их поверхности (создание ровной горизонтальной площадки), а иногда даже и без предварительной подготовки. Для проведения этих испытаний не требуется много времени. Так, вдавливание конуса выполняется за 30-60 с, вдавливание шарика — за 1-3 мин.

- Измерение твердости обычно не влечет разрушения проверяемой детали, которая после испытаний может использоваться по своему назначению, в то время как для определения прочности, пластичности и вязкости приходится изготавливать специальные образцы.

- Твердость можно измерять на деталях небольшой толщины, а также в очень тонких слоях, не превышающих иногда десятых долей миллиметра, или в микрообъемах металла (измерения микротвердости). Поэтому путем измерения твердости можно оценивать различные по структуре и свойствам слои металла, например поверхностный слой цементированной, азотированной или закаленной стали, имеющей разную твердость по сечению детали. Путем определения микротвердости можно измерить твердость отдельных структурных составляющих в сплавах.

Для получения полной характеристики свойств металла не исключается необходимость наряду с измерением твердости проведения других механические испытаний. Поскольку измерения твердости в большинстве случаев не влекут за собой разрушения деталей, их можно выполнять при сплошном контроле, в то время как при определении прочности и пластичности проводят выборочный контроль деталей.

Способом вдавливания определяют твердость (макротвердость) и микротвердость. При измерении твердости (макротвердости) в исследуемый материал вдавливается тело, проникающее на сравнительно большую глубину, зависящую от величины прилагаемой нагрузки и свойств металла. Часто вдавливаемое тело имеет значительные размеры (например, стальной шарик диаметром 10 мм), в результате чего в деформируемом объеме оказываются представленными все фазы и структурные составляющие сплава, количество и расположение которых характерны для измеряемого материала. Измеренная твердость в этом случае будет характеризовать твердость всего испытуемого материала.

Выбор формы и размеров наконечника, а также величины нагрузки зависит от целей исследования, структуры, ожидаемых свойств, состояния поверхности и размеров испытуемого образца. Если металл имеет гетерогенную структуру с крупными выделениями отдельных структурных составляющих, различных по свойствам (например, серый чугун, цветные подшипниковые сплавы), то для испытания твердости следует использовать шарик сравнительно большего диаметра. Если металл обладает сравнительно мелкой и однородной структурой, то малые по объему участки могут быть достаточно характерными для оценки свойств металла в целом и, в частности, его твердости. В таком случае испытания можно проводить вдавливанием тела небольшого размера (например, алмазного конуса или пирамиды) на значительную глубину при небольшой нагрузке. Подобные испытания рекомендуют для металлов с высокой твердостью, например закаленной или низкоот- пущенной стали, поскольку вдавливание стального шарика или алмаза с большой нагрузкой может вызвать формацию шарика или скалывание алмаза. Вместе с тем значительное снижение нагрузки нежелательно, так как это может привести к резкому уменьшению формируемого объема, тогда полученные значения твердости не будут характерными для основной массы металла. Поэтому величины нагрузок и размеры отпечатков на металле не должны быть меньше некоторых пределов.

Микротвердость измеряют с целью определения твердости отдельных зерен, фаз и структурных составляющих сплава, а также свойств очень малых по размерам деталей. В данном случае объем металла, деформируемого вдавливанием, должен быть меньше объема (площади) измеряемого зерна. Прилагаемая нагрузка не должна поэтому превышать 0,05 МПа.

Измерение твердости полимерных материалов дадут меньше информации об их свойствах, так как между твердостью и прочностью этих материалов нет определенной зависимости. Результаты таких измерений служат лишь дополнительной характеристикой свойств указанных материалов.

Значительное влияние на результаты испытаний твердости оказывает состояние поверхности исследуемого материала. Если поверхность неровная — криволинейная или с выступами, то отдельные участки в различной степени сопротивляются вдавливанию и деформации, что приводит к ошибкам в измерении. Чем меньше нагрузка, применяемая при вдавливании, тем более тщательно должна быть подготовлена поверхность.

При измерении твердости это должна быть шлифованная горизонтальная площадка, а при измерении микротвердости — полированная поверхность (в этом случае при изготовлении шлифа (образца) нельзя допускать наклепа в поверхностном слое). Измеряемую поверхность устанавливают горизонтально, т. е. перпендикулярно действию вдавливаемого тела. Противоположную сторону образца зачищают, так как при нагружении образца она сминается, что искажает результаты измерений.

На основе вышеизложенных принципов выполнены приборы для измерения твердости материалов.

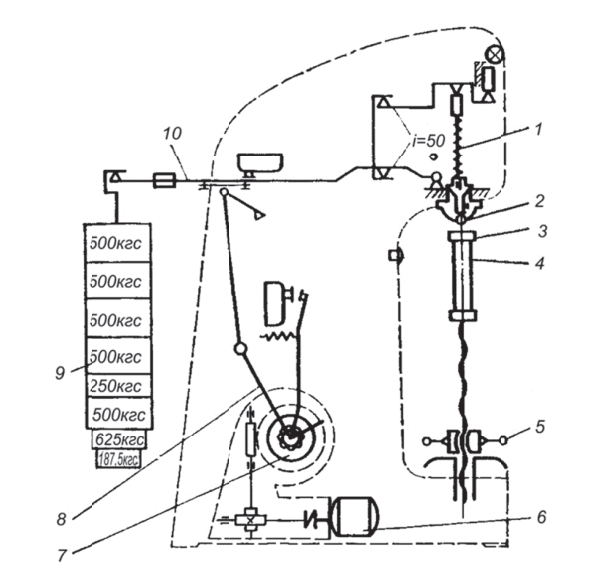

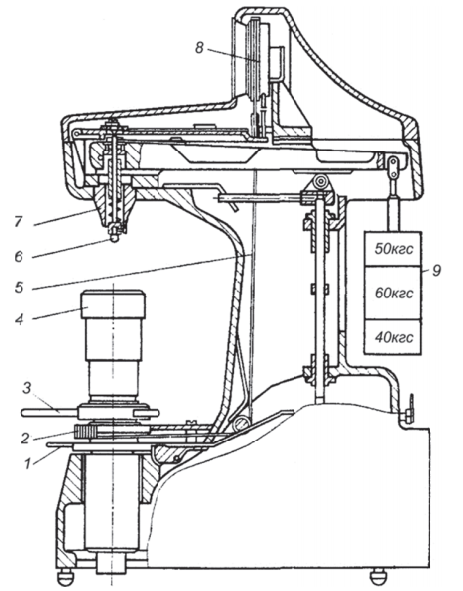

Метод Бринелля используют для определения твердости как металлов, так и полимерных материалов. Измерения осуществляют с помощью шарикового твердомера. Образец (деталь) устанавливают на столике 3 в нижней части неподвижной станины пресса (рис. 5), зачищенной поверхностью вверх. Поворотом вручную маховика 5 по часовой стрелке столик поднимают до упора. Нажимают кнопку 4 и включают двигатель 6, который перемещает кривошип 8 и постепенно нагружает шток 1. Под действием нагрузки, сообщаемой подвешенным к рычагу 10 грузом 9, шарик 2 вдавливается в образец. Нагрузка действует в течение определенного времени (10-60 с) в зависимости от твердости измеряемого материала, после чего вал двигателя, вращаясь в обратную сторону, перемещает кривошип и снимает нагрузку. После автоматического выключения двигателя поворотом маховика 5 против часовой стрелки опускают столик прибора и снимают образец. Время приложения нагрузки регулируется по шкале 7 реле двигателя. После испытания на образце остается отпечаток (лунка).

Рис. 5. Схема прибора Бринелля

Диаметр отпечатка измеряют лупой, на окуляре которой имеется шкала с ценой делений от 0,05 до 0,1 мм. Диаметр отпечатка измеряют с точностью до 0,05 мм (при вдавливании шарика диаметром 5-10 мм). Измерения выполняют в двух взаимно перпендикулярных направлениях. Показателем твердости будет средняя из полученных величин.

При измерении твердости поверхностей крупных деталей (направляющие чугунных станин) используют переносную лупу. Отпечатки на поверхности деталей образуются шариком, по которому в приспособлении производится тарированный удар.

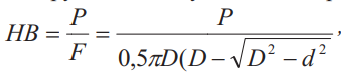

Твердость по Бринеллю (НВ) — отношение нагрузки, действующей на шарик, к поверхности отпечатка:

где Р — нагрузка, действующая на шарик, кгс; F— поверхность отпечатка, мм2; D — диаметр вдавливаемого шарика, мм; d — диаметр отпечатка, мм.

При прочих равных условиях диаметр отпечатка d зависит от твердости металла. Чем выше твердость испытуемого металла, тем меньше диаметр отпечатка. Твердость измеряют при постоянном соотношении между величиной нагрузки Р и квадратом диаметра шарика D2. Это соотношение должно быть различным для металлов разной твердости.

Испытания вдавливанием шарика проводят с металлами небольшой и средней твердости (например, твердость стали должна быть не более 450 НВ).

Для измерения твердости поверхностей более 350 НВ применяют приборы, которые производят измерение твердости по глубине пирамидального отпечатка — метод Виккерса.

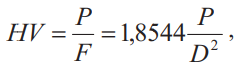

Твердость по Виккерсу — отношение нагрузки на стандартную пирамиду при вдавливании ее вершины в исследуемый материал к площади поверхности пирамидального отпечатка.

где D — диагональ отпечатка.

Для измерения твердости поверхностей более 350 НВ применяют приборы, которые производят измерение твердости по глубине отпечатка, получаемого при вдавливании алмазного конуса или стального шарика — метод Роквелла.

Твердость по Роквеллу — условная характеристика, значение которой отсчитывается по шкале прибора для измерения твердости.

Этот метод позволяет изменять нагрузку в широких пределах без изменения значений твердости. Прибор (рис. 6) для измерения твердости по Роквеллу имеет столик 4, установленный в нижней части неподвижно станины. В верхней части станины укреплены индикатор 8 и шпиндельный узел 7, в котором имеется наконечник с алмазным конусом б (с углом при вершине 120°) или со стальным шариком диаметром 1,59 мм. На индикаторе 8 нанесены две шкалы (черная и красная) и имеются две стрелки — большая (указатель твердости), вращающаяся по шкале, и маленькая, по которой устанавливается величина предварительной нагрузки, сообщаемой вращением маховика 3.

Плоская поверхность испытуемого образца, в которую вдавливается конус или шарик, должна быть тщательно отшлифована. Противоположная параллельная поверхность также должна быть ровной, зачищенной. Поворотом маховика 3 по часовой стрелке поднимают столик 4 таким образом, чтобы наконечник мог вдавливаться в поверхность установленного образца.

При дальнейшем подъеме столика приходят в движение стрелки на индикаторе. Подъем столика продолжают до тех пор, пока малая стрелка не примет вертикальное положение (красная точка на индикаторе). Это означает, что наконечник вдавился в образец под действием предварительной нагрузки, равной 100 Н (10 кгс). Предварительное нагружение проводят для того, чтобы исключить влияние упругой деформации и шероховатости поверхности образца на результаты измерений.

Рис. 6. Схема прибора Роквелла

Когда образец получит предварительную нагрузку, равную 100 Н, большая стрелка на индикаторе примет вертикальное или близкое к нему положение. Для обеспечения точности измерения необходимо, чтобы большая стрелка совпала с нулем на черной шкале индикатора. Если большая стрелка не совпадает с нулем, не меняя величину предварительного нагружения и, следовательно, не вращая маховик, поворачивают шкалу (круг) индикатора барабаном 2 через тросик 5 таким образом, чтобы нуль на черной шкале индикатора совпал с большой стрелкой. Отклонение стрелки от вертикали допускается в пределах ±5 единиц шкалы.

Плавным движением нажимают клавишу 1, которая приводит в действие привод механизма приложения основной нагрузки, определяемой грузом 9. Один груз на рычаге сообщает образцу дополнительную нагрузку 500 Н (50 кгс), следовательно, общая нагрузка составит 600 Н (60 кгс), два груза — 900 Н (90 кгс) при общей нагрузке 1000 Н (100 кгс), три груза- 1400 Н (140 кгс) при общей нагрузке 1500 Н (150 кгс). На приборе указана общая нагрузка. При приложении нагрузки большая стрелка перемещается по шкале влево, против часовой стрелки. Время приложения основной нагрузки — 5-7 с. Стрелка возвращается в обратную сторону автоматически при снятии основной нагрузки (предварительная нагрузка остается). Цифра, которую указывает на шкале индикатора большая стрелка, является показателем твердости по Роквеллу. Записав эту цифру, поворачивают маховик против часовой стрелки, опускают столик прибора с образцом и снимают тем самым предварительную грузку.

Для каждой детали рекомендуется проводить не менее трех испытаний. С помощью прибора измеряют глубину отпечатка от алмазного конуса (стального шарика) или, точнее, разность между глубинами отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Твердость по Роквеллу возрастает с увеличением твердости материала, что позволяет сравнивать показатели твердости по Роквеллу и по Бринеллю. Вместе с тем, твердость по Роквеллу не имеет той размерности и того физического смысла, который имеет твердость по Бринеллю.

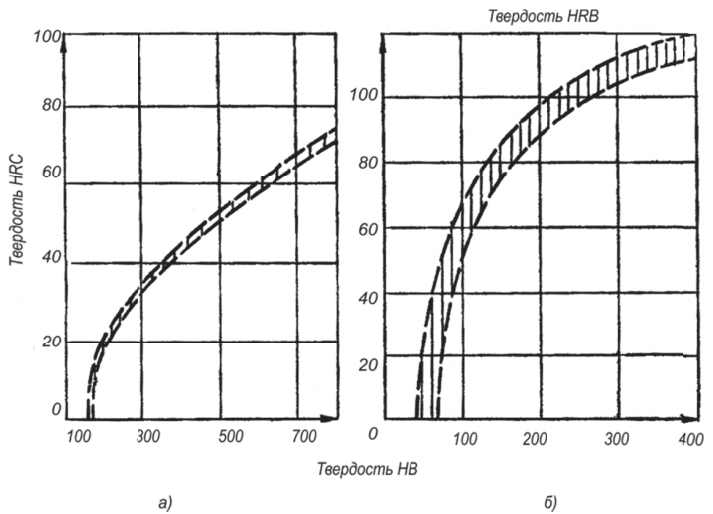

Однако показатель твердости по Роквеллу можно пересчитать на показатель твердости по Бринеллю с помощью диаграммы (рис. 7) или таблиц, построенных на основании многочисленных экспериментальных, работ.

Твердость по Роквеллу можно измерять алмазным конусом с общей нагрузкой 1500 Н (150 кгс); в этом случае значение твердости характеризуется цифрой, на которую указывает стрелка на черной шкале С индикатора; твердость обозначается HRC; например, 65 HRC означает, что твердость материала составляет 65 единиц по Роквеллу по шкале С с нагрузкой 1500 Н (150 кгс).

Алмазным конусом с нагрузкой 1500 Н (150 кгс, HRC) измеряют твердость: закаленной или низкоотпущенной стали (твердостью более 450 НВ), т. ев условиях, когда вдавливание стального шарика (по Бринеллю или Роквеллу) в твердый материал может вызвать деформацию шарика и искажение результатов; материалов средней твердости (более 230 НВ), так как испытание алмазным конусом осуществляется быстро и приводит к меньшему изменению измеряемой поверхности, чем при испытании по Бринеллю; тонких поверхностных слоев, но толщиной более 0,5 мм (например, цементированного слоя).

Твердость по Роквеллу также можно измерять алмазным конусом с общей нагрузкой 600Н (60кгс); в этом случае значение твердости также характеризуется цифрой, на которую указывает стрелка на черной шкале С индикатора, но твердость обозначается HRA; твердость HRA можно перевести в твердость по HRC по формуле: HRC = 2, HRA- 104.

Алмазным конусом с нагрузкой 600 Н (60 кгс, HRA) измеряют твердость очень твердых металлов (более 70 HRC), например твердых сплавов, когда вдавливание алмазного конуса с большей нагрузкой может вызвать выкрашивание алмаза, также твердых поверхностных слоев (0,3-0,5 мм) и тонких образцов (пластинок).

Твердость по Роквеллу также можно измерять стальным шариком с общей нагрузкой 1000 Н (100 кгс); в этом случае значение твердости характеризуется цифрой, на которую указывает стрелка на красной шкале В индикатора; твердость обозначается HRB.

Стальным шариком с нагрузкой 1000 Н (100 кгс, HRB) определяют твердость мягкой (отожженной) стали или отожженных цветных сплавов в деталях или образцах толщиной 0,8-2 мм, т.е. в условиях, когда измерение твердости по Бринеллю, выполняемое шариком большего диаметра, может вызвать смятие образца.

Выбор шкалы (А, В или С) производится по табл. 1. Расстояние от центра отпечатка до края образца или до центра другого отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика, толщина образца — не менее 10-кратной глубины отпечатка.

Таблица 1. Условия для выбора шкалы при испытаниях по Роквеллу

| Примерная твердость | Обозначение шкалы прибора для испытания по Роквеллу

|

Тип наконечника | Нагрузка, кгс | Допускаемые пределы измерения твердости по шкале Роквелла

|

|

| по Бринеллю HB | по Виккерсу HV | ||||

| до 240

240-670 375-670 |

60-240

240-900 390-900 |

B

C А |

Стальной шарик

Алмазный конус » |

100

150 60 |

25-100

20-67 70-85 |

Рис. 7. Диаграммы соотношения твердости по Бринеллю и Роквеллу: а — при вдавливании алмазного конуса; б — при вдавливании стального шарика

Твердость следует измерять не менее чем в трех точках (особенно алмазным конусом), т. е. не менее трех раз на одном образце. Для расчета лучше принимать среднее значение результатов второго и третьего измерений и не учитывать результат первого измерения. Для определения твердости по Роквеллу требуется меньше времени (30-60 с), чем по Бринеллю, причем результат измерения виден на шкале (указан стрелкой). При измерении твердости по Роквеллу остается меньший отпечаток на поверхности детали. Твердость очень тонких слоев металла (толщиной менее 0,3 мм) при нагрузках 600 и 1500 Н (60 и 150 кгс) измерять нельзя, так как алмазный конус проникает на глубину, превышающую толщину этих слоев. Вместе с тем, с увеличением твердости измеряемого материала глубина отпечатка уменьшается, вследствие чего снижается точность измерения (особенно металлов твердостью более 60 HRC). Для этих целей иногда применяют приборы типа суперроквелл, с помощью которых измеряют твердость при меньшей нагрузке и с меньшей глубиной вдавливания. Предварительная нагрузка при этом составляет 30 Н (3 кгс). Каждое деление шкалы индикатора такого прибора соответствует глубине вдавливания, равной 1 мкм. Поэтому чувствительность данного прибора заметно выше.

Перевод коэффициентов твердости НВ, HRC и HRCэ для конструкционной стали приведен в главе 1, табл. 10.

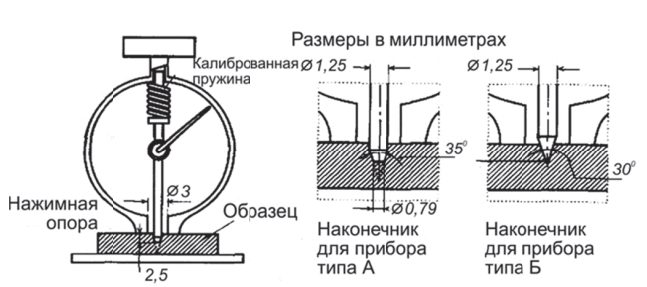

Твердость по Шору определяют по показаниям шкалы, полученным в результате проникновения в образец определенного стального стержня. Эта твердость измеряется приборами двух типов, оба из которых имеют калиброванные пружины для приложения нагрузки к наконечнику. Прибор А применяется для более мягких материалов, а прибор Б — для более твердых. Форма и размеры наконечников показаны на рис. 8.

Образец размещают на столе прибора, нажимную опору прижимают к образцу и через 15с считывают показания шкалы индикатора.

Рис. 8. Принципы измерения твердости склероскопом

Показания шкалы представлены в виде единиц от 0 до 100 для полного проникновения на глубину 2,5 мм.

Значения твердостей по Шору (HSh) изменяются: от 10 до 90 для склероскопа Шора типа А — мягкие материалы, от 20 до 90 для склероскопа Шора типа Б — твердые материалы. Если измеренные значения > 90 А, то материал слишком тверд, и должен применяться склероскоп Б. Если измеренные значения < 20 Б, то материал слишком мягок, и должен применяться склероскоп А. Не существует никакой простой зависимости между твердостью, измеренной с помощью этого метода испытаний, и другими основными свойствами испытуемого материала.

Перевод коэффициентов твердости HSh по шкале Шора в коэффициенты твердости НВ приведен в главе 1, табл. 11.

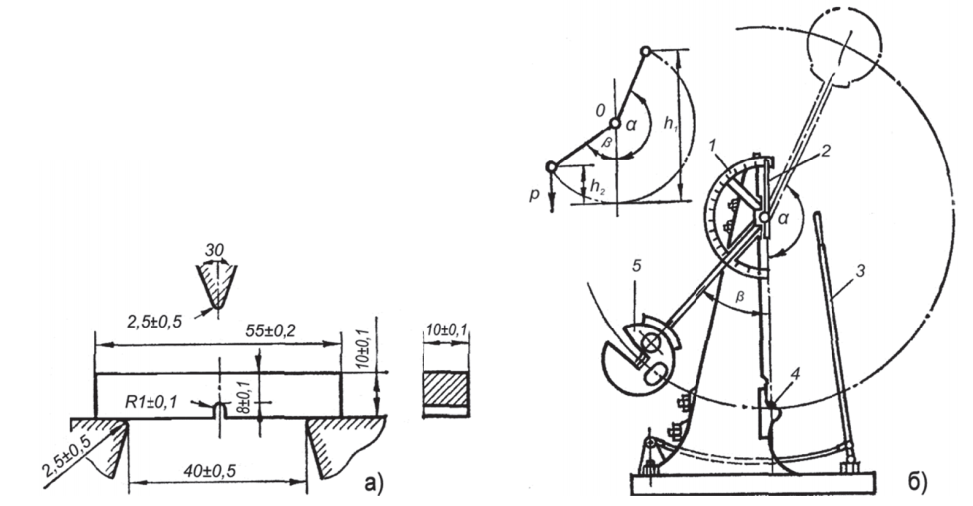

Ударная вязкость. Ударной вязкостью называют отношение работы ударного разрушения образца к площади его поперечного сечения в месте надреза. Ударная вязкость измеряется в Дж/м2 (кгс-м/см2). На рис. 9, а показан образец с надрезом. Размеры образца, форма надреза и способ обработки места надреза оказывают большое влияние на результаты измерения ударной вязкости. Надрезы следует выполнять в твердых металлах абразивом, а в мягких — фасонной фрезой с дополнительным шлифованием или доводкой дна надреза. Результаты измерений зависят также от направления волокон металла, поэтому место надреза образца и его положение по отношению к направлению деформации при прокатке, ковке или штамповке, в частности вдоль прокатки (продольные образцы), поперек прокатки (поперечные образцы) или в радиальном направлении, определяют по техническим условиям.

Ударная вязкость определяется с помощью копров (рис. 9, б). Разрушение образца осуществляется маятником, свободно качающимся в опорах и имеющим нож определенной формы и размеров. Образец устанавливают на нижние опоры копра симметрично опорам, т. е. так, чтобы надрез был обращен в сторону, противоположную направлению удара. Маятник поднимают в верхнее положение и закрепляют посредством защелки. В таком положении маятник обладает потенциальной энергией Ph1, где Р — масса маятника; h1 — высота подъема. Затем маятник опускают. При падении он разрушает образец, после чего поднимается на некоторую высоту h2, обладая при этом энергией Ph2, меньшей энергии Ph1. Разность между Ph1 и Ph2 определяет работу, затраченную на разрушение образца. Стрелка, установленная на станине копра, захватывается маятником и указывает на шкале подъем маятника после разрушения образца. Работа разрушения Ан устанавливается по формуле

Ан = Pl(cos β — cos α),

где l -расстояние от оси маятника до его центра тяжести; α и β — углы подъема маятника соответственно до и после разрушения.

Рис. 9. Схема испытания на ударную вязкость: а — размеры образца и схема направления и положения ножа маятника; б -схема работы маятникового копра; 1 — шкала; 2 — стрелка; 3— тормоз; 4 — образец; 5 — маятник

Угол а принимают постоянным, поэтому стрелку перед началом испытания переводят по шкале в положение, соответствующее нулю градусов. Весь расчет работы разрушения можно не проводить, так как копиры снабжены таблицей, в которой против каждой величины угла указаны соответствующие значения Ан. Чем меньше работа разрушения Ан тем более точными должны быть измерения. Поэтому для образцов, требующих небольшую работу разрушения, следует применять менее мощный копер. Удобными для испытания являются маятниковые копры, у которых можно изменять высоту подъема маятника и тем самым регулировать энергию удара.

Зная работу разрушения Ан можно найти величину ударной вязкости ан образца с надрезом:

где F- площадь поперечного сечения образца в месте надреза, в м2.

В приведенной формуле работа разрушения А„ отнесена к площади поперечного сечения образца в месте надреза. Между тем, удар маятника воспринимается не площадью сечения образца, а определенным объемом вокруг места надреза, в котором происходит деформация. Чем больше этот деформируемый объем, тем выше способность металла рассредоточивать деформацию и тем больше величина ударной вязкости.

Ударная вязкость снижается при повышении прочностных свойств металла (если одновременно ухудшается пластичность). Для более хрупких металлов при испытании используют образцы без надреза, тогда ударную вязкость обозначают через аб.н Ударная вязкость значительно изменяется при понижении температуры (в условиях, когда вязкое разрушение становится хрупким). Поэтому испытания на ударную вязкость используют для определения хладноломкости, т. е. перехода детали из вязкого в хрупкое состояние при пониженных температурах.

При исследовании вязкости металла в условиях динамического нагружения ограничиваются выявлением величины общей работы ударного разрушения, т. е. сопротивления к образованию и развитию трещины. Работа разрушения определяется работой, затрачиваемой на образование минимальной трещины (А3), и работой по ее распространю (Ар). Для более полной и надежной характеристики поведения металла в условиях динамического нагружения во многих случаях надо знать эти отдельные составляющие общей работы разрушения.

Основные физические характеристики материалов следующие:

плотность — отношение массы веществам M к его объему V:

температура плавления tm — температура превращения твердого вещества в жидкое;

теплопроводность λ — процесс распространения тепла в неравномерно нагретом теле, обусловленный передачей энергии слоям между непосредственно соприкасающимися частями тела и не зависящий от движения тела или частей его.

где Q — количество теплоты, проходящей через пластинку материала, l — толщина пластинки, F — площадь пластинки, (t1 -12) — разность температур на ее сторонах и τ — время.

Коэффициент линейногорасширения а — линейная деформация материала при изменении температуры на 1 °С.

1.3 Технологические свойства металлов

Технологические свойства металлов — это часть общих их физико-химических свойств. Знание этих свойств позволяет более обоснованно проектировать и изготовлять изделия с улучшенными для данного металла (сплава) качественными показателями.

Основные технологические свойства материалов следующие:

Обрабатываемость резанием — свойство металла или сплава обрабатываться резцом или абразивом. Обрабатываемость металла резанием оценивают скоростью затупления резца при точении на заданных режимах резания с обеспечением заданных параметров шероховатости поверхности и выражается в процентах от обрабатываемости стали повышенной обрабатываемости резанием или свинцовистой латуни соответственно для сталей или медных сплавов.

Обрабатываемость давлением в горячем и холодном состоянии оценивают различными технологическими пробами (на осадку, на изгиб, на вытяжку сферической лунки и др.), характеристиками пластичности, твердости и упрочнения материала при температуре обработки.

Свариваемость — способность металлов и сплавов образовывать неразъемные соединения с требуемыми механическими характеристиками; ее оценивают сравнением свойств сварных соединений со свойствами основного металла или сплава; свариваемость считается тем выше, чем больше способов сварки может быть применено, шире пределы допускаемых режимов сварки; для оценки технологической свариваемости определяют структуру, механические свойства и склонность к образованию трещин металла шва в зоне шва.

Литейные свойства определяются совокупностью показателей (температурами плавления, кипения, заливки и кристаллизации; плотностью и жидкотекучестью расплава; литейной усадкой и др.).

Жидкотекучесть — это способность металла заполнить литейную форму. Она зависит от вязкости, поверхостного натяжения и температуры заливки расплава. Чем выше жидкотекучесть расплава, тем легче заполнять сложную литейную форму.

Усадка — это разница между линейными размерами модели и отливки. Чем меньше усадка метала, тем меньше его склонность к образованию усадочных раковин.

Пластичность или деформируемость — способность металла изменять форму при гибке, ковке, штамповке и прессовании без нарушения целостности материала заготовки.

Оптимальные показатели позволяют получить детали без внутренних и внешних дефектов.

Упрочняемость металлов и сплавов определяются способностью материала приобретать более высокую прочность после термической или механической обработки.

Механические свойства металлов и сплавов в основном предопределяются их структурным строением. По структурному строению детали можно судить о ее качестве, выяснить условия предварительной обработки (литье, обработка давлением, сварка, термическая или химико-термическая обработка).

Металлы и сплавы при одном и том же химическом составе могут иметь различное структурное строение в зависимости от применяемых методов и режимов термической и механической обработки. Различают макро- и микроструктуру металлов.

Качество металла оценивают путем сравнения протравленных образцов с эталоном на наличие ликвации — неоднородности отдельных участков металла по химическому составу, структуре, неметаллическим и газовым включениям; подкорковых пузырей — мелких пустот, расположенных вблизи поверхности или на поверхности заготовки; монокристаллических трещин — тонким извилистым полоскам от оси заготовки; послойной кристаллизации — чередующихся слоев металла в виде узких светлых и темных полос и по другим показателям качества.