Содержание страницы

- Восстановление валика водяного насоса

- Подготовка детали к нанесению покрытия

- Обработка детали после нанесения покрытия

- Технология восстановления и упрочнения рабочей поверхности крестовины автомобиля КамАЗ

- Оборудование для наплавки

- Подготовка поверхности к наплавке

- Установка детали

- Режимы наплавки

- Наплавка ведущих звездочек бульдозера

- Технология восстановления опорного катка гусеничного трактора

- Технология восстановления шарнирной трубы трактора К-700

Обеспечение ремонтных предприятий запасными частями осуществляется за счет изготовления новых запасных частей и путем восстановления деталей, бывших в эксплуатации. Большую часть номенклатуры восстанавливаемых деталей составляют гладкие и шлицевые валы, оси и крестовины. В большинстве случаев именно эти детали лимитируют ресурс узлов агрегатов машин. При восстановлении этих деталей необходимо обеспечить следующие требования: точные размеры и шероховатость, твердость поверхности, сплошность покрытия, прочность сцепления нанесенных слоёв с основным металлом, а также симметричность и соосность сопрягаемых поверхностей, отсутствие радиального и торцового биений. Из всех известных способов восстановления деталей наплавка способна удовлетворить все вышеперечисленные требования. Этот способ восстановления по сравнению с другими дает возможность получать на поверхности детали слой необходимой толщины и нужного химического состава, высокой твёрдости и износостойкости. Номенклатура основных деталей агрегатов автомобилей, подлежащих восстановлению сваркой и наплавкой, приведена в табл. 1.

Таблица 1

Восстанавливаемые детали автомобиля

| Наименование | Восстанавливаемая поверхность |

| Поворотная цапфа | Шейки под внутренний и наружный подшипники |

| Распределительный вал | Опорные шейки |

| Коленчатый вал | Шатунные и коренные шейки вала |

| Впускные и выпускные клапаны | Торец клапанов и фаска тарелки |

| Блок цилиндров | Опорные поверхности коренных подшипников |

| Головка блока цилиндров | Плоскость разъема, отверстия под клапаны |

| Гильза цилиндров | Посадочные пояски |

| Трансмиссионные валы | Опорные шейки |

| Картер коробки передач | Отверстия под подшипники ведущего, ведомого и промежуточного валов |

| Картер редуктора заднего моста | Отверстия под подшипники ведущего конического зубчатого колеса.

Отверстия под гнезда подшипников ведущего цилиндрического зубчатого колеса. Отверстия под подшипники дифференциала |

| Гнездо подшипника ведущего цилиндрического зубчатого колеса редуктора заднего моста. Крестовины карданного вала | Наружные и внутренние посадочные поверхности.

Наружные поверхности шипов |

| Насос системы охлаждения ДВС | Валик водяного насоса |

В общем виде технология восстановления включает такие основные пункты: мойка, дефектация, подготовка технологических баз, наплавка изношенных поверхностей или заварка трещин, сколов и прочих, механическая, термическая и финишная обработка, контроль качества.

Восстановление валика водяного насоса

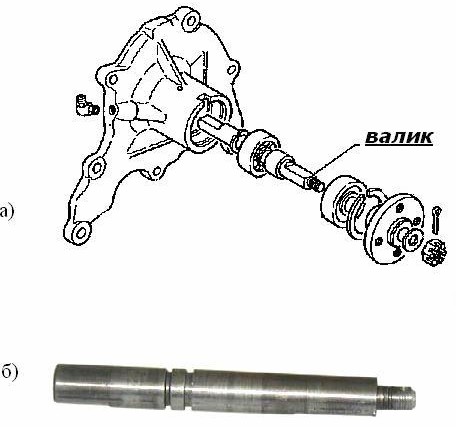

Одной из часто восстанавливаемых деталей машин является валик водяного насоса. Валик передает вращение от вала вентилятора к крыльчатке, которая перегоняет охлаждающую жидкость в системе охлаждения ДВС. Крыльчатка крепится к левому концу валика и закрепляется на нем посредством сегментной шпонки и гайки (рис. 1).

Рис. 1. Валик водяного насоса: а – схема валика в сборке; б – внешний вид

Повышенные требования при эксплуатации и ремонте должны предъявляться к поверхностям под подшипник и сальниковое уплотнение, так как неудовлетворительное (изношенное) состояние данной цилиндрической поверхности может вызвать протекание охлаждающей жидкости и попадание ее в масло, что может вызвать выход двигателя из строя.

Напряжения, которые испытывает валик, носят скручивающий характер.

Валик изготовлен из качественной стали типа Ст45, с твердостью заготовки НВ 241…285, часть данной детали закаливается (ТВЧ) и при этом закаленный слой имеет твердость HRC 52…62.

Анализ дефектов детали и способы ее восстановления приведены в табл. 2.

Таблица 2

Способы восстановления валика

| Название дефекта | Метод или прибор контроля | Способ устранения дефектов |

| 1. Износ поверхности под подшипник и сальниковый уплотнитель | Штангенциркуль | Хромирование в саморегулирующемся электролите |

| 2. Износ шпоночной канавки | Визуально | Электроимпульсная наплавка |

| 3. Износ резьбы М14×1,5 кл. 2 | Визуально, резьбовой шагомер | Железнение с нанесением сплава |

Подготовка детали к нанесению покрытия

Подготовка детали включает следующие операции: механическую обработку поверхностей, подлежащих наращиванию; очистку деталей от окислов и предварительное обезжиривание; монтаж деталей на подвесное приспособление; изоляцию поверхностей, не подлежащих покрытию; обезжиривание деталей с последующей промывкой в воде; анодную обработку.

Предварительная механическая обработка детали имеет цель придать восстанавливаемым поверхностям правильную геометрическую форму. Производится эта обработка в соответствии с рекомендациями по механической обработке соответствующего материала. Очистку деталей от окислов с целью «оживления» поверхности проводят шлифовальной шкуркой или мягкими кругами с полировальной пастой. Предварительное обезжиривание деталей производят путем промывки в растворителях. После обезжиривания детали промывают в горячей, а затем в холодной воде. Сплошная, без разрывов, пленка воды на обезжиренной поверхности свидетельствует о хорошем качестве удаления жиров. Декапирование (анодную обработку) производят для удаления тончайших оксидных пленок с поверхности детали и обеспечения наиболее прочного сцепления гальванического покрытия с подложкой. Эта операция непосредственно предшествует нанесению покрытия.

Обработка детали после нанесения покрытия

Обработка включает следующие операции: нейтрализацию деталей от остатков электролита; промывку деталей в холодной и горячей воде; демонтаж деталей с подвесного приспособления и удаление изоляции; механическую обработку детали до требуемого размера; термическую обработку.

Так, если детали подвергались хромированию, то их сначала промывают в ванне с дистиллированной водой (для улавливания электролита), а затем – в проточной воде, после чего погружают на 0,5…1 мин в 3 %-ный раствор кальцинированной соды (для нейтрализации остатков электролита) и окончательно промывают в теплой воде. Затем детали снимают с подвесных приспособлений, удаляют с них изоляцию и сушат в сушильном шкафу при температуре 120…130 С. В некоторых случаях для снятия внутренних напряжений в хромовых покрытиях детали проходят термообработку с нагревом до 180…200 С в масляной ванне и выдержкой при этой температуре в течение 1…2 ч. Последовательность операций восстановления приведена в табл. 3.

Таблица 3

Схема технологического процесса

| Операция | Оборудование и инструменты |

| 1. Моечная. Мойка и очистка валика от масла и грязи | Моечная машина. ew 30 olympus optical |

| 2. Дефектовочная. Выявление изношенных поверхностей и резьбы | Штангенциркуль, шагомер резьбовой |

| 3. Наплавочная. Наплавка поверхности шпоночной канавки | Установка для автоматической наплавки. Weld Lathe 613 |

| 4. Предохранительная. Защита поверхностей от действия электролита | Установка для защиты винипластовыми материалами |

| 5. Наращивающая. Наращивание

диаметра вала |

Гальваническая ванна |

| 6. Предохранительная. Защита поверхностей от действия электролита | Установка для защиты винипластовыми материалами |

| Операция | Оборудование и инструменты |

| 7. Наращивающая. Восстановление резьбы | Гальваническая ванна |

| 8. Слесарная. Правка шпоночной канавки | Слесарный станок и инструмент. |

| 9. Шлифовальная. Шлифовка валика | Круглошлифовальный станок. BHA75CNC d 75 mm L 150 mm |

| 10. Резьбонарезная. Прогонка резьбы плашкой | Токарный станок. Pinacho – модель taurus 310 |

Технология восстановления и упрочнения рабочей поверхности крестовины автомобиля КамАЗ

Крестовины карданного вала изготавливаются из стали 18ХГТ и имеют твердость HRC 58…64. Крестовины в процессе работы подвергаются механическому изнашиванию и усталостному разрушению. Усталостное разрушение проявляется в виде трещин и поломок от длительного воздействия переменных нагрузок. Вначале возникают микроскопические трещины, которые затем развиваются вглубь детали, охватывая значительную часть сечения. Вследствие механического изнашивания появляется износ наружных поверхностей шипов.

При восстановлении деталей на ремонтных предприятиях применяются различные способы с помощью наплавки. Для восстановления крестовины рассмотрим вибродуговую наплавку, так как этот способ оказывает наименьшее термическое влияние, вследствие чего деталь практически не деформируется.

Сущность процесса автоматической вибродуговой наплавки была рассмотрена в главе 3 учебного пособия, поэтому здесь приведем только технологический процесс восстановления поверхности изделия.

Деталь закрепляется в центрах токарного станка. Отрицательный полюс источника питания постоянного тока (например, ВС-300) присоединён к детали, положительный полюс соединен с электродом. При включении источника питания между деталью и электродом возбуждается дуга, под действием которой плавится основной металл и металл электрода. Во время наплавки деталь вращается с заданной скоростью, а электродная проволока по мере расплавления непрерывно подается к детали. При этом электрод совершает

также и поступательное движение вдоль оси детали, подобно резцу токарного станка. Металл наплавляется по винтовой линии. В процессе наплавки электрод вибрирует с частотой 50…100 колебаний в секунду. Это достигается с помощью вибратора. По трубке в зону дуги подаётся охлаждающая жидкость. В результате быстрого охлаждения наплавленный слой закаляется, его твёрдость и износостойкость возрастают. Охлаждающая жидкость защищает расплавленный металл от вредного воздействия кислорода и азота воздуха.

Оборудование для наплавки

Вибродуговую наплавку производят на специальных установках, основными элементами которых являются токарный станок с наплавочной головкой вместо резцедержателя и источник питания дуги. Для наплавки может использоваться токарно-винторезный станок модели 1И611П или 1К62. Наплавочная головка – важнейший механизм установки для вибродуговой наплавки. Головка обеспечивает одновременную подачу электродной проволоки к детали и вибрацию конца проволоки. От конструктивного совершенства и качества исполнения головки зависит качество восстановленной детали. Обычно используется наплавочная головка ОКС-6569М.

Подготовка поверхности к наплавке

Состояние наплавляемой поверхности существенно влияет на количество восстановленных деталей. Если поверхность наплавляемой детали загрязнена или покрыта ржавчиной, то в наплавленном металле будут шлаковые включения и несплавления. Наплавка на поверхность, покрытую маслом, приведёт к появлению газовых пор. Все эти дефекты могут стать очагами разрушения детали, причиной её преждевременного выхода из строя. Вот почему наплавляемые места должны предварительно промываться и очищаться с помощью металлических щеток, наждачной бумаги и ветоши.

Установка детали

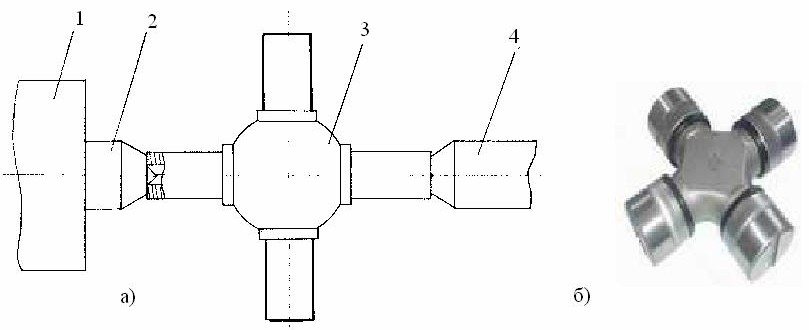

После того как деталь подготовлена к наплавке, её устанавливают в центрах токарного станка (рис. 2). Для этого используют круглый стержень сплошного сечения диаметром 40 мм. Стержень специально затачивается под отверстие в шипах крестовины. Конусное окончание позволяет закреплять деталь по центру. Стержень зажимается в кулачковом патроне токарного станка. Деталь подпирают центром задней бабки, который также имеет конусное окончание. Такое закрепление является достаточно надежным в данном случае, так как усилия, создаваемые наплавочной головкой, невелики.

Рис. 2. Восстанавливаемая крестовина карданного вала: а – схема закрепления для наплавки; б – внешний вид крестовины после восстановления; 1 – зажимной патрон; 2 – центр; 3 – крестовина; 4 – задняя бабка станка

Режимы наплавки

Режим вибродуговой наплавки характеризуется силой тока, напряжением на дуге, скоростью подачи и диаметром электродной проволоки, шагом наплавки, расходом охлаждающей жидкости, частотой вибрации электрода. Все эти параметры, как правило, взаимосвязаны, и качество наплавленного слоя определяется именно правильно выбранным соотношением между указанными параметрами.

Вибродуговую наплавку обычно производят при напряжении на дуге от 12 до 40 В. Уменьшение напряжения на дуге приводит к увеличению времени короткого замыкания. Вследствие этого уменьшается общее количество выделяющегося тепла. Это, в свою очередь, приводит к уменьшению степени расплавления основного металла и в конечном счете к полному или частичному несплавлению.

Чрезмерное увеличение напряжения на дуге также приводит к нежелательным результатам: возрастает удар и разбрызгивание металла, деталь перегревается, сильнее коробится. При дальнейшем росте напряжения нарушается равенство в скоростях подачи проволоки и её расплавление. Наплавку постоянным током всегда ведут на обратной полярности: положительный, полюс источника тока присоединяется к электроду, отрицательный к детали.

Скорость подачи проволоки, которая обеспечивает качественный наплавленный слой, находится в пределах 0,9…1,65 м/мин. С увеличением скорости подачи проволоки увеличивается сила тока. Величина сварочного тока определяется внешней вольт-амперной характеристикой источника питания, скоростью подачи и диаметром проволоки. Для вибродуговой наплавки характерны средние значения силы тока 100…200 А.

Размах вибрации электрода выбирается в зависимости от диаметра электродной проволоки и обычно равен ему. Шаг наплавки зависит от диаметра электродной проволоки, напряжения на дуге и скорости ее подачи: обычно он соответствует диаметру проволоки.

От расхода охлаждающей жидкости, подаваемой на деталь, зависят величина ее коробления, твердость наплавленного металла, химический состав, а также вероятность появления пор и трещин. Обычно расход жидкости составляет 0,5…3 л/мин.

Высокое качество наплавки крестовины получают при использовании следующих режимов:

- шаг наплавки – 2,8 мм/об.;

- скорость подачи электрода – 1,25 м/мин;

- частота вибрации – 100 Гц;

- амплитуда колебаний – 1,95…2,6 мм;

- толщина наплавленного слоя, при которой обеспечивается надёжное сплавление – 2,5 мм.

Наплавка

После необходимой подготовки детали и выбора режима наплавки включают установку. Сначала включается двигатель станка и насос, подающий жидкость. Затем устанавливают нужное число оборотов детали, включают источник питания дуги и, руководствуясь показаниями вольтметра, регулируют напряжение. Далее конец электродной проволоки подводится к детали, суппорт станка включается, приводятся в действие вибратор и двигатель, подающий проволоку. Так начинается процесс наплавки. По окончании вибродуговой наплавки подача проволоки выключается. Выключение всех остальных механизмов производится в последовательности, обратной последовательности включения.

Контроль качества

При вибродуговой наплавке контроль осуществляется на всех стадиях процесса. Перед наплавкой внешним осмотром выявляются поверхностные дефекты деталей. В процессе наплавки контролируются расход и место подвода охлаждающей жидкости, напряжение на дуге, наличие проскальзывания электродной проволоки в роликах и т. п. Внешний осмотр и обмер наплавленной детали осуществляются дважды: непосредственно после наплавки и после механической обработки. В первом случае проверяются толщина наплавленного слоя, его чистота, наличие открытых пор, пропусков наплавки, крупных трещин чрезмерного коробления, правильность наплавки галтелей, величина припуска на механическую обработку. Часть обнаруженных дефектов поддается исправлению. Прерывистость слоя легко исправить местной ручной дуговой наплавкой. Недостаточная толщина слоя исправляется путем повторной наплавки. При низком качестве наплавленного слоя его удаляют и производят наплавку заново. Наличие даже легко устраняемых дефектов – явление нежелательное.

После механической обработки наплавленной детали проверяются чистота поверхности и соответствие размеров обработанной детали чертежу. Одновременно выявляются скрытые дефекты: газовые поры, крупные трещины и т. д. Иногда после механической обработки или в её процессе обнаруживается местное несплавление. Его признаки: отслаивание части металла или характерное шелушение наплавленного слоя. Все эти дефекты выявляются при внешнем осмотре.

Наплавка ведущих звездочек бульдозера

Детали ходовой части транспортных гусеничных машин эксплуатируются в условиях интенсивного трения металла о металл при наличии прослойки абразива и испытывают значительные контактные ударные нагрузки, вследствие чего преждевременно изнашиваются. В связи с этим вопрос о выборе способа и технологии упрочнения рабочих поверхностей с целью повышения надежности и долговечности машины весьма актуален. Не менее важно решение проблемы восстановления изношенных деталей для повторного их использования.

Ведущие звездочки бульдозеров на базе тракторов Т-100, ТЦ-130, «Интер», «Камацу» и других работают в тяжелых условиях. Сложный характер изнашивания контактных пар зубья – втулки и наличие вязкого водоэмульсионного слоя с большим количеством частиц кварца различной фракции усиливают истирание рабочих поверхностей, что приводит к изнашиванию закаленного поверхностного слоя примерно в два-три раза быстрее, чем это предусмотрено нормативами. Износ зубьев звездочки достигает 50…60 мм, а впадин составляет 20…25 мм. Такая неравномерность изнашивания криволинейной поверхности значительно усложняет технологию восстановления.

Ведущие звездочки бульдозеров в основном изготавливают из высокоуглеродистых литых сталей, легированных марганцем и молибденом, с закаливанием рабочей поверхности до твердости примерно 420 HV на глубину до 5 мм.

С учетом требований, предъявляемых к материалу звездочек, работающих в контакте с гусеничной цепью, была опробована технология нанесения рабочего слоя оптимальной твердости и высокой износостойкости путем применения легирующих флюсов. Для наплавки под слоем флюса целесообразно использовать наплавочный материал, не содержащий дорогих легирующих элементов (W, Ni, V), но обеспечивающий достаточную износостойкость. Хромомарганцевоборидные сплавы (Fe–C–Cr–Mn–B) являются в этом смысле наиболее приемлемыми.

Установлено, что износостойкость рабочего слоя наиболее высокая при наплавке под механической смесью флюсов (АН348А) + (АНК-18) с добавками легирующих элементов. Наплавку производили сварочной головкой А-1416, дополнительно оборудованной механизмом колебания электрода. Диапазон колебаний от 0 до 140 мм, частота колебаний – регулируемая. Для восстановления звездочек использовали проволоки Св-08Г2С и Нп-30ХГСА диаметром 2 мм. Режим обработки: постоянный ток обратной полярности, номинальный ток 260…300 А, напряжение на дуге 32…35 В, скорость подачи проволоки 119 м/ч, скорость наплавки 20 м/ч, шаг наплавки 6…8 мм.

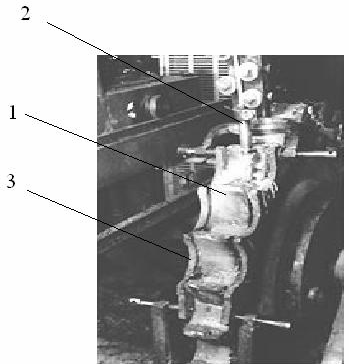

Зубья наплавлялись методом «горкой» (рис. 3). Наплавку производили в кокиль, одновременно являющийся шаблоном для контроля заданного шага и формы зуба. Поскольку износ у кромки зуба больше – была выбрана кинематическая схема механизма колебания электрода с замедлением в зоне выработки.

Рис. 3. Наплавка ведущей звездочки бульдозера: 1 – изделие; 2 – наплавочная головка; 3 – кокиль

В зависимости от модели бульдозера выбирают технологию восстановления зубьев: по ширине, шагу, износу и др. После наплавки поверхность зубьев не требует термической и механической обработки. Структура наплавленного металла феррито-перлитная, переходящая в игольчатый троостит. Твердость наплавленного слоя поверхности контакта составляет 400…420 HV. В зоне сплавления отсутствуют трещины и непровары.

Технология восстановления опорного катка гусеничного трактора

Мойка

Детали, поступающие на восстановление, подвергаются очистке, для того чтобы их можно было осмотреть и выявить дефекты. При очистке деталей удаляются продукты коррозии, остатки смазочных материалов и жировых пятен, абразивные и металлические частицы и др. Очистка деталей от загрязнений является специфической операцией процесса восстановления. От качества и полноты её проведения зависит долговечность восстановленных изделий. Так, недостаточно качественно удаленные загрязнения с поверхностей восстанавливаемых деталей приводят при наплавке к образованию в наплавленном материале пор и раковин и как следствие – снижению ресурса их работы.

Для выполнения этой операции необходимо уложить деталь в ванну с 8…10 %-ным раствором кальцинированной соды; удалить продукты загрязнения с помощью металлической щетки; извлечь деталь из ванны и высушить техническим феном до полного удаления влаги с поверхности.

Дефектация

Дефектацию деталей производят с целью определения их технического состояния и выявления следующих дефектов: целостности материала, величины износа и деформации. Измерительный инструмент и деталь должны иметь температуру одного порядка. Универсальные средства измерения выбирают в зависимости от допусков на восстанавливаемые размеры и конструктивные особенности детали.

Осмотреть каток на наличие сколов, смятия, трещин, изломов и других видимых повреждений; определить величину износа рабочих поверхностей при помощи штангенциркуля. Катки с величиной износа рабочих поверхностей по диаметру более 16 мм восстановлению не подлежат.

Установка детали

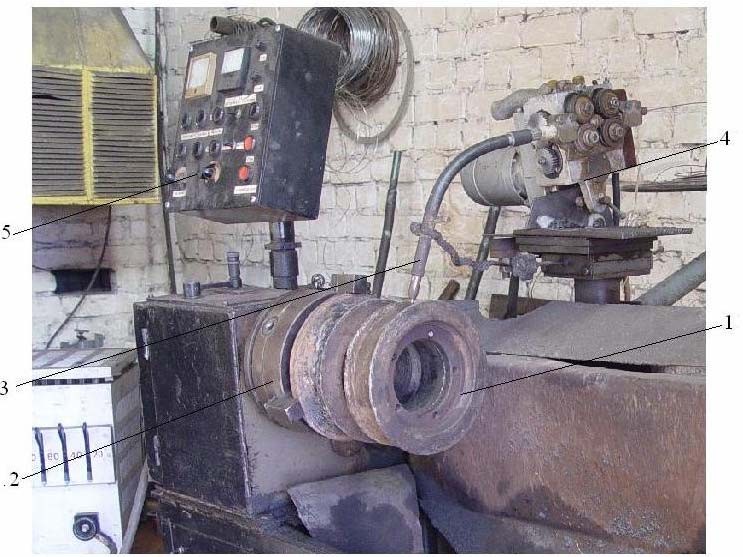

Установить каток в зажимной патрон наплавочной установки (например, УД-209) с помощью электротали типа ЭТ-300М и троса (рис. 4).

Предварительный подогрев

Предварительный подогрев детали осуществляется, если поверхностная твердость детали превышает НRСэ = 30. Как правило, изделие, изготовленное из стали марки Ст45, имеет твердость поверхности более 30 единиц, даже если оно не подвергалось закалке. Предварительный подогрев делается для того, чтобы предотвратить образование трещин. Подогрев можно осуществлять газовой горелкой ПГУ-40, нагревая деталь до температуры 150…200 °С. Деталь необходимо прогревать равномерно, для этого обеспечить ее вращение в зажимном патроне.

Рис. 4. Наплавка опорного катка гусеничного трактора порошковой проволокой на установке УД-209: 1 – каток; 2 – зажимной патрон; 3 – горелка; 4 – подающий механизм; 5 – пульт управления

Наплавка

Наплавка производится на постоянном токе обратной полярности. В качестве наплавочного материала используется порошковая проволока марки ПП-АН122 диаметром 2,8 мм. Это дает преимущества перед другими материалами:

- можно увеличить силу тока и тем самым повысить производительность процесса наплавки в 2 раза;

- отпадает операция отделения шлаковой корки от детали после наплавки;

- обеспечивается необходимая твердость наплавки НRС = 40…50. Наплавочная головка обеспечивает поперечные колебания элек-

трода с амплитудой до 40 мм в обе стороны. Поэтому можно наплавлять изношенную поверхность по всей ширине за один проход.

Последовательность и режимы наплавки рабочей поверхности:

- наплавитьпервуюрабочуюповерхностькаткадиаметром Ø 170 мм на длине L = 40 мм;

- наплавить вторую рабочую поверхность диаметром Ø 170 мм на длине L = 40 мм.

Режимы наплавки: ток – IН = 300 А; напряжение на дуге – U = 26 B; скорость наплавки – Vнапл = 8 м/ч; амплитуда колебаний — Ак = 20 мм; частота колебаний – fк = 35 кол./мин; скорость подачи проволоки – Vпр = 375 м/ч; вылет электрода – Hэ = 15 мм; угол наклона электрода от вертикальной оси – = 40°; смещение электрода от зенита в сторону, противоположную вращению детали, — L = 8 мм.

После наплавки рабочих поверхностей необходимо наплавить реборды.

Последовательность и режимы наплавки реборд:

- наплавить одну реборду по диаметру от 170 до 200 мм, угол реборды 30°;

- наплавить вторую реборду по диаметру от 170 до 200 мм;

- валики (4 штуки) накладывать друг на друга без поперечных колебаний электрода. Высота каждого наплавленного валика – 4 мм; ширина – 5 мм.

Режимы наплавки: ток – IН = 300 А; напряжение – U = 26 B; скорость наплавки – Vнапл = 30 м/ч; скорость подачи проволоки – Vпр = 375 м/ч; вылет электрода – Hэ = 15 мм; угол наклона электрода α = 40°; смещение электрода от зенита в сторону, противоположную вращению детали, – L = 8 мм.

Механическая токарная обработка

С помощью электротали ЭТ-300М и троса снять каток с наплавочной установки и установить его на токарно-винторезный станок 1К625Д.

Токарная обработка наплавленной детали необходима для обеспечения требуемых геометрической формы, размеров и шероховатости поверхностей. Поскольку твердость поверхности изделия из Ст45 после наплавки достаточно высока, то для точения наружной цилиндрической поверхности и реборд используют резец из твёрдого сплава Т15К6. Обработку ведут в один проход: число оборотов шпинделя станка – n = 315 oб./мин; подача резца – S = 0,3 мм/об.; глубина резания – t = 1,5 мм.

Калибровка внутреннего диаметра катка

С помощью электротали ЭТ-300М и троса снять каток со станка и установить каток вертикально в специальную оснастку для калибровки внутреннего диаметра. Калибровку внутреннего диаметра проводят для восстановления первоначальных размеров, так как после наплавки происходит усадка и внутренний диаметр становится меньше. Для калибровки внутреннего отверстия катка используют сверлильный станок 2М112 (2М-112) и специальную фрезу диаметром 50 мм. Калибровку (расточку) ведут на режимах: скорость вращения шпинделя станка –n = 190 oб./мин; подача фрезы –S = 0,5 мм/об. Контроль всех размеров восстановленного катка проводят с помощью штангенциркуля.

Технология восстановления шарнирной трубы трактора К-700

Мойка и дефектация. Уложить деталь в ванну с 8–10 %-ным раствором кальцинированной соды; удалить продукты загрязнения с помощью металлической щетки; извлечь деталь из ванны и высушить техническим феном.

Дефектацию деталей производят с целью определения их технического состояния и выявления следующих дефектов: целостности материала изделия, величины износа поверхностей и степени ее деформации. Необходимо осмотреть деталь на наличие сколов, смятия, трещин, изломов, царапин и других видимых повреждений; определить величину износа рабочих поверхностей при помощи штангенциркуля ШЦIII со шкалой 0–500 мм (0,1 мм).

Установка и предварительный подогрев детали

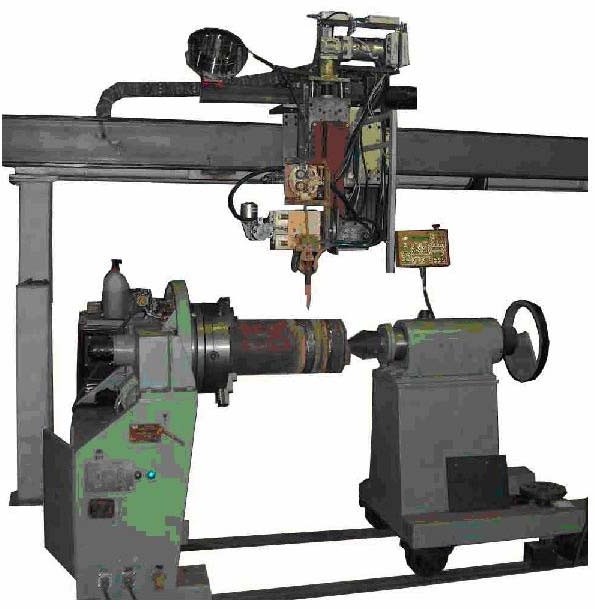

Установить деталь в патрон наплавочной установки УНВ 3-31 с помощью электротали ЭТ-300М и троса, при установке контролировать надежность сцепки между шарнирной трубой и тросом и закрепить деталь задней бабкой (рис. 5).

Газовой горелкой ПГУ-40 нагреть деталь до температуры 150…200 °С. Восстанавливаемые поверхности детали прогревать равномерно, вращая деталь в патроне установки.

Рис. 5. Установка для наплавки УНВ 3-31

Наплавка

Наплавка производится на постоянном токе обратной полярности. Источником питания для электрической дуги может служить универсальный выпрямитель ВДУ-1202. В качестве наплавочного материала также может использоваться порошковая проволока марки ПП-АН122 диаметром 2,8 мм. Наплавка этой порошковой проволокой может выполняться без дополнительной защиты сварочной ванны флюсом или газом.

Наплавить первую рабочую поверхность диаметром Ø 300 мм на длине L = 150 мм; наплавить вторую рабочую поверхность диаметром Ø 300 мм на длине L = 150 мм; контролировать качество наплавки. Ток наплавки IН = 280…300 А.Напряжение U = 26…28 B.

Наплавка широкослойная с амплитудой колебаний электрода Ак = 30 мм. Частота колебаний fк = 32 кол./мин. Скорость наплавки Vнапл = 6…8 м/ч. Скорость подачи проволоки Vпр = 370…380 м/ч. Вылет электрода Hэ = 10…15 мм. Угол наклона электрода α = 40…45° от вертикальной оси. Смещение электрода от центра детали в сторону, противоположную ее вращению при наплавке, L = 10…12 мм.

Токарная обработка

С помощью электротали ЭТ-300М и троса снять каток с наплавочной установки и установить каток на токарно-винторезный станок 1К625Д.

Для обтачивания наружной цилиндрической поверхности используют резец из твёрдого сплава Т15К6. Обработку ведут в два прохода: первый черновой при числе оборотов шпинделя n1 = 215 oб./мин; подач и резца S1 = 0,6 мм/об. и глубине резания t1 = 1,5 мм.

Второй проход – чистовой на следующих режимах: n2 = 600 oб./мин, подача S2 = 0,2 мм/об., глубина резания t2 = 0,5 мм. После точения необходимо проконтролировать все размеры шарнирной трубы на соответствие их чертежу детали.

Восстановление шлицевых валов и осей

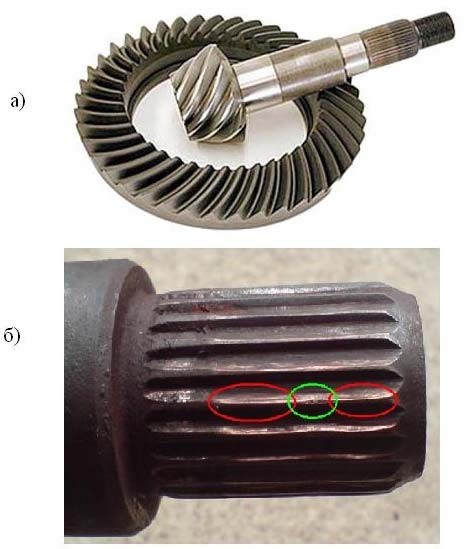

Наибольшее распространение шлицевые соединения получили в элементах трансмиссии – полуоси приводов ведущих мостов, валы со скользящими муфтами переключения, компенсирующие устройства. Надежность этих соединений, заложенная при конструировании узлов, снижается вследствие изнашивания деталей, коррозии, усталости и старения материала (рис. 6). Восстановление изношенных деталей, узлов и механизмов способствует успешному решению проблемы снабжения автохозяйств и ремонтных предприятий запасными частями и ежегодно дает большую экономию различных материалов и средств.

При ремонте валов и осей вначале выполняют сварочные и слесарные работы, так как при их осуществлении возможны деформации детали и могут быть повреждены чисто обработанные поверхности.

Ремонтную сварку и наплавку шлицевых поверхностей выполняют, как правило, с помощью автоматической или полуавтоматической сварки стальной проволокой в среде защитных газов на специальных манипуляторах-вращателях. Если размер диаметра вала не превышает 30 мм (шлицевая ось), то для восстановления шлицевой поверхности применяют метод вибродуговой наплавки, который обеспечивает минимальный разогрев самой детали, а соответственно, уменьшает изменение формы детали. Зачастую перед выполнением наплавочных работ изношенные шлицы снимают токарной обработкой, а затем производят наплавку слоя металла определенной толщины по винтовой линии или по образующей поверхности для последующего изготовления шлицов (рис. 7).

Рис. 6. Внешний вид шлицевого вала: а – шлицевой вал-шестерня; б – износ шлицов на валу

Рис. 7. Наплавленная поверхность шлицевого вала

Технология наплавки крупногабаритных валов, изготовленных из высокоуглеродистой стали, предусматривает их предварительный подогрев газовой горелкой с целью предотвращения сколов наплавленного слоя вследствие высоких внутренних (закалочных) напряжений.

После сварочных и наплавочных работ валы и оси подвергают правке и предварительной механической обработке. Чистовая обработка рабочих поверхностей вала должна выполняться в последнюю очередь. Для обеспечения неизменяемости формы вала и снятия внутренних напряжений после правки производят термическую обработку, состоящую в выдержке вала при температуре 400…500 °С в течение 0,5…1 ч.

Значительные прогибы валов устраняют горячей правкой под прессом, для чего место изгиба вала нагревают до 600 °С в горне или пламенем газовой горелки. После правки необходимо повторно проверить вал на биение и, если изгиб полностью не устранен, повторить операцию правки.

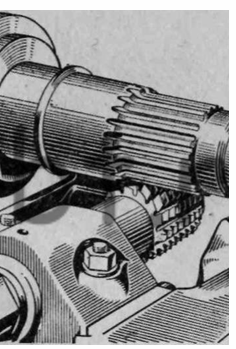

Шлицы на валах могут образовываться путем холодного накатывания, осуществляемого на шлиценакатных станках, подобных зубонакатным, или нарезаться фрезерованием дисковыми или червячными фрезами. Последний способ, выполняемый обычно на шлицефрезерных станках (рис. 8), подобных зубофрезерным, более точный и производительный, чем первый, выполняемый на горизонтально-фрезерных станках с применением делительных головок.

Рис. 8. Схема нарезки шлицов червячной фрезой