Содержание страницы

Процесс создания металлической отливки — это сложная физико-химическая трансформация, в ходе которой расплавленный металл обретает твердое состояние и заданную форму. Однако за кажущейся простотой скрывается комплекс явлений, способных породить «невидимого врага» — внутренние литейные напряжения. Эти напряжения, возникающие в процессе остывания детали непосредственно в литейной форме, являются первопричиной множества дефектов, от коробления и изменения геометрии до образования критических трещин, способных привести к полному разрушению изделия еще до начала его эксплуатации.

В этой статье мы проведем глубокий анализ феномена литейных напряжений: классифицируем их виды, разберем физические механизмы их зарождения, изучим влияние конструкции отливки и технологических факторов, а также рассмотрим практические методы предотвращения связанных с ними дефектов — горячих и холодных трещин.

1. Физическая природа и классификация литейных напряжений

Основа всех литейных напряжений — это тепловое расширение и сжатие (усадка) металла. Каждой температуре соответствует строго определенный удельный объем сплава. При охлаждении объем уменьшается, и отливка стремится сократиться в размерах. Если это сжатие происходит беспрепятственно, напряжения не возникают. Однако в реальных условиях свободная усадка практически невозможна. Ей всегда противодействуют различные факторы:

- Тепловое торможение: Неравномерное остывание разных частей отливки (массивные сечения остывают медленнее тонких).

- Механическое торможение: Сопротивление усадке со стороны литейной формы, стержней или элементов самой конструкции.

Когда какая-либо часть отливки не может свободно деформироваться (сжиматься), в ней возникают внутренние силы, то есть напряжения. Если эти напряжения, особенно растягивающие или срезающие, превысят предел прочности материала при данной температуре, произойдет разрушение — образуется трещина. Согласно ГОСТ 19200-80 «Отливки из чугуна и стали. Термины и определения дефектов», трещины классифицируются по температуре их возникновения:

- Горячие трещины: Нарушения сплошности, возникающие при высоких температурах, часто в процессе затвердевания, когда сплав еще обладает низкой прочностью.

- Холодные трещины: Дефекты, образующиеся при комнатной или близкой к ней температуре, уже в полностью твердом теле.

Для более глубокого понимания литейные напряжения принято классифицировать по нескольким признакам.

1.1. Классификация по причине возникновения

- Тепловые (термические) напряжения: Возникают исключительно из-за разницы температур (температурного градиента) между различными частями отливки. В массивных сечениях, остывающих медленнее, возникают растягивающие напряжения (+), а в тонких, быстро остывающих, — сжимающие (–). После полного выравнивания температуры эти напряжения частично сохраняются в виде остаточных тепловых напряжений.

- Усадочные напряжения: Являются результатом механического сопротивления усадке со стороны элементов формы (самой смеси, стержней). Эти напряжения всегда являются растягивающими (+) и суммируются с тепловыми. Они существуют до тех пор, пока отливка находится в форме; после ее извлечения усадочные напряжения исчезают.

- Фазовые напряжения: Появляются в сплавах, которые при охлаждении в твердом состоянии претерпевают фазовые превращения, сопровождающиеся изменением удельного объема (например, превращение аустенита в феррит в сталях). Если это превращение происходит неравномерно по объему отливки, оно генерирует мощные внутренние напряжения.

1.2. Классификация по масштабу действия

Напряжения в материале существуют на разных уровнях, и их принято разделять на три рода:

- Напряжения I рода (Макронапряжения): Это напряжения, уравновешенные в макрообъемах, сопоставимых с размерами всей отливки. Именно они вызывают коробление и образование крупных трещин. В дальнейшем речь пойдет преимущественно о них.

- Напряжения II рода (Микронапряжения): Уравновешены в пределах одного кристаллического зерна. Возникают из-за разной ориентации соседних кристаллов и анизотропии их свойств.

- Напряжения III рода (Субмикронапряжения): Действуют в объемах, соизмеримых с элементарной кристаллической решеткой. Их причина — искажения решетки, вызванные дефектами (дислокациями, вакансиями).

Хотя все три вида напряжений взаимосвязаны, для инженера-литейщика наибольшее практическое значение имеют макронапряжения I рода, которые можно рассчитать и которыми можно управлять.

Величина термических напряжений в первом приближении определяется по формуле:

±σ = α * Е * ∆t (1)

где:

- ±σ – растягивающее или сжимающее напряжение, Па;

- α – коэффициент теплового расширения материала, 1/°С;

- Е – модуль упругости (модуль Юнга) материала, Па;

- ∆t – разница температур между частями отливки, °С.

Из формулы видно, что хотя на свойства материала (α и Е) повлиять сложно, ключевым фактором, поддающимся управлению, является градиент температур ∆t, который зависит от конструкции отливки и технологии литья.

2. Влияние конструкции отливки на уровень напряжений

Конструкция детали — это фундаментальный фактор, определяющий ее склонность к образованию напряжений. Любую отливку можно оценить по двум ключевым параметрам: степени неизотермичности и степени жесткости.

2.1. Степень неизотермичности

Этот параметр характеризует неравномерность толщины стенок отливки. Чем больше соотношение толщин массивных и тонких частей, тем выше неизотермичность. В такой конструкции массивные части (тепловые узлы) остывают значительно медленнее тонких, что приводит к возникновению большого градиента температур ∆t и, как следствие, высоких термических напряжений.

2.2. Степень жесткости (податливости)

Жесткость конструкции определяет, как отливка будет реагировать на возникающие напряжения.

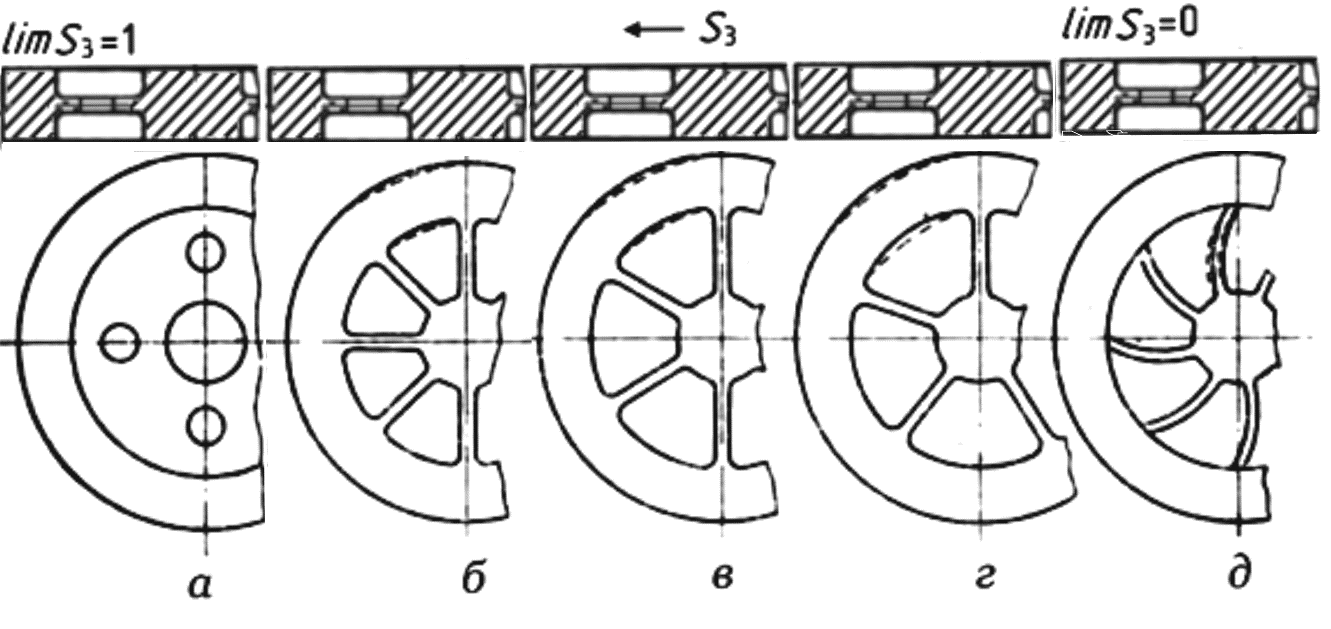

- Жесткая конструкция: Элементы отливки соединены таким образом, что при неравномерном охлаждении они могут испытывать только осевые нагрузки (растяжение-сжатие), но не могут изгибаться. Примером служит цельный диск колеса (Рис. 1, а). В таких конструкциях напряжения достигают максимальных значений, что чревато трещинами, но коробление минимально.

- Нежесткая (податливая) конструкция: Соединение элементов позволяет им изгибаться под действием внутренних сил. Пример — колесо с тонкими изогнутыми спицами (Рис. 1, д). В этом случае напряжения «сбрасываются» через деформацию (изгиб), их уровень минимален, но отливка подвержена значительному короблению.

Рис. 1. Отливки неизотермичных зубчатых колес с разной степенью жесткости (жесткость снижается от а до д)

С учетом этих факторов, уточненная формула для термических напряжений выглядит так:

±σ = α * E * S1 * S2 * S3 * ∆t (2)

где S1, S2, и S3 — поправочные коэффициенты (меньше 1), учитывающие соответственно пластическую деформацию материала, перераспределение тепла за счет теплопроводности и податливость конструкции.

Коэффициент S3 является «конструкционным фактором»: для абсолютно жесткой конструкции он стремится к 1 (максимальные напряжения), а для высокоподатливой — к 0 (минимальные напряжения, но максимальное коробление). Задача конструктора — найти баланс между риском образования трещин и допустимой степенью коробления.

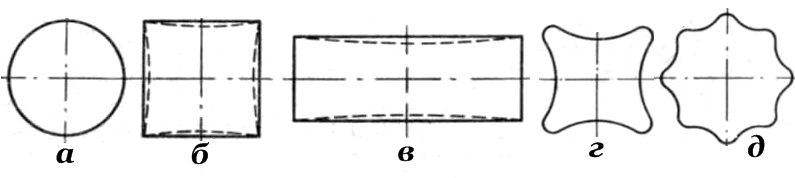

Даже простые сплошные профили обладают разной степенью жесткости (Рис. 2). Круглый профиль (а) является наиболее жестким, в то время как крестообразный (г, д) — наиболее податливым, так как его «лучи» могут изгибаться, компенсируя напряжения.

Рис. 2. Сплошные профили с разной степенью жесткости: а – наибольшая; б, в – средняя; г, д – малая жесткость

3. Горячие трещины: разрывы в зоне кристаллизации

Горячие трещины, согласно ГОСТ 19200-80, — это дефекты в виде разрывов, образовавшиеся в твердо-жидком состоянии в процессе кристаллизации или сразу после нее. Они возникают, когда растягивающие напряжения (от термической и механической усадки) превышают ничтожную прочность межзеренных жидких прослоек.

Характерные признаки:

- Располагаются по границам первичных зерен.

- Имеют извилистую, рваную форму.

- Поверхность излома сильно окислена, имеет темный или синеватый цвет из-за контакта с воздухом при высокой температуре.

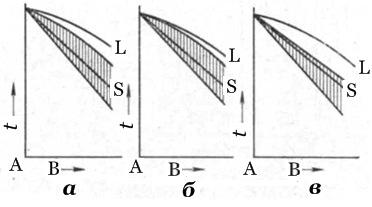

- Возникают в «температурном интервале хрупкости» (ТИХ), между линиями ликвидуса и солидуса (Рис. 3).

Рис. 3. Температурный интервал образования горячих трещин: а – в обычных отливках; б – в острых внутренних углах; в – в отливках без тепловых узлов. L – ликвидус; S – солидус

3.1. Причины и методы борьбы с горячими трещинами

Горячие трещины могут быть вызваны как усадочными, так и термическими напряжениями, или их комбинацией.

-

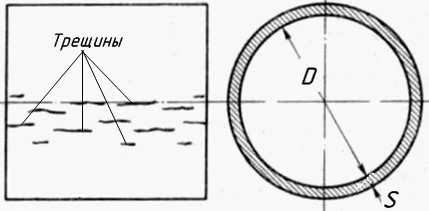

- Трещины от усадочных напряжений (силовые): Возникают в отливках, где усадке сильно препятствует жесткий стержень или форма (Рис. 4). Для борьбы с ними необходимо повышать податливость формы. Это достигается добавлением в формовочную смесь выгорающих добавок (древесные опилки, торф), созданием пустот в форме или своевременным разрушением стержней. Другой метод — увеличение жесткости самой отливки за счет введения технологических ребер (Рис. 5), которые принимают на себя нагрузку.

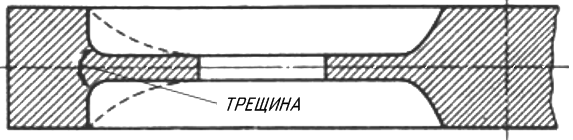

Рис. 4. Силовая горячая трещина в отливке изотермичного полого цилиндра

Рис. 5. Ребра, предназначенные для устранения силовых горячих трещин

- Трещины от термических напряжений (зональные): Характерны для массивных отливок жесткой конструкции, где поверхностные слои остывают и сжимаются намного быстрее внутренних. Эффективный метод борьбы — уменьшение градиента температур ∆t. Этого можно достичь, замедляя остывание (используя подогретые формы) или ускоряя охлаждение массивных частей с помощью внутренних холодильников.

- Трещины в узлах сопряжения стенок: Самый частый случай, когда действуют и термические, и усадочные напряжения. Возникают в местах резких переходов толщин (Рис. 6) или в острых углах (Рис. 7, а). Здесь концентрируются напряжения, и дольше сохраняются жидкие прослойки.Методы предотвращения:

- Конструктивные: Создание плавных переходов (галтелей) с максимально возможным радиусом (Рис. 7, б). Неправильная конструкция с резкими переходами (Рис. 8, а) практически гарантирует появление трещин.

- Технологические: Применение наружных или внутренних холодильников для выравнивания скорости остывания, использование ребер жесткости (Рис. 7, в), оптимизация литниковой системы для равномерного прогрева формы.

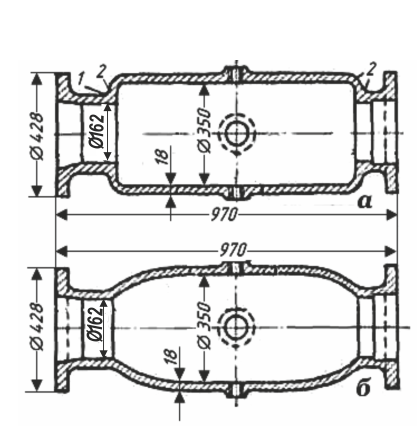

Рис. 6. Отливка – неизотермичный жесткий стальной маховик. Пунктиром показана улучшенная конструкция

Рис. 8. Неправильная (а) и правильная (б) конструкции с плавными переходами

3.2. Влияние металлургических факторов

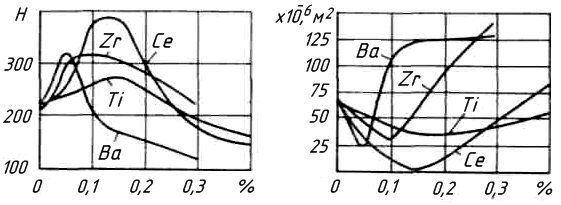

Склонность стали к образованию горячих трещин сильно зависит от ее химического состава. Вредные примеси, такие как сера (S) и фосфор (P), образуют легкоплавкие эвтектики по границам зерен, что резко расширяет температурный интервал хрупкости. Минимизация их содержания — первоочередная задача. Введение микродобавок модификаторов, таких как церий (Ce), титан (Ti), цирконий (Zr), изменяет морфологию неметаллических включений и значительно повышает стойкость стали к растрескиванию (Рис. 9).

Рис. 9. Влияние различных добавок на склонность стали к образованию трещин (а) и на суммарную поверхность трещин (б)

4. Холодные трещины и коробление: последствия остаточных напряжений

Холодные трещины — это хрупкое разрушение материала, происходящее при температурах ниже области пластических деформаций (для стали ниже ~600 °С), когда остаточные напряжения превышают предел прочности.

Характерные признаки:

- Поверхность излома чистая, блестящая, кристаллическая.

- Если трещина образовалась при некотором нагреве (150-300 °С), излом может иметь цвета побежалости.

- Часто возникают со щелчком, могут появляться спустя часы или даже дни после полного остывания отливки.

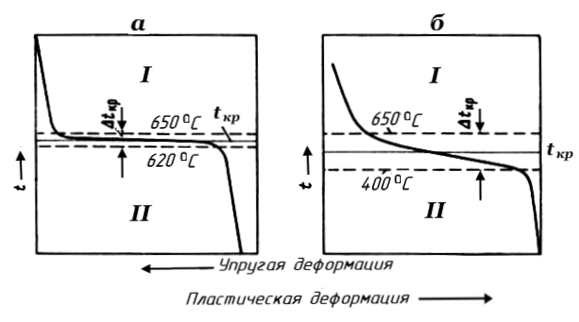

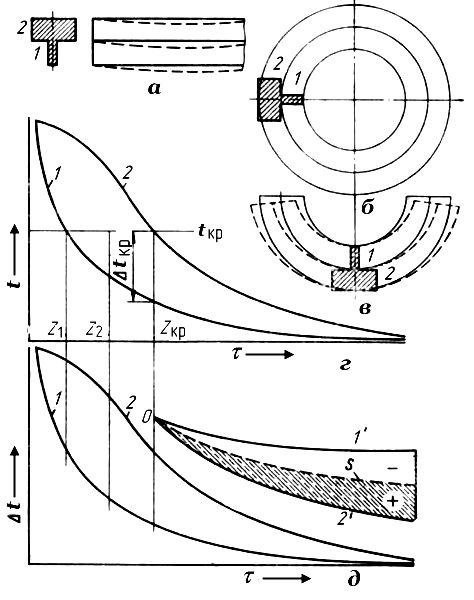

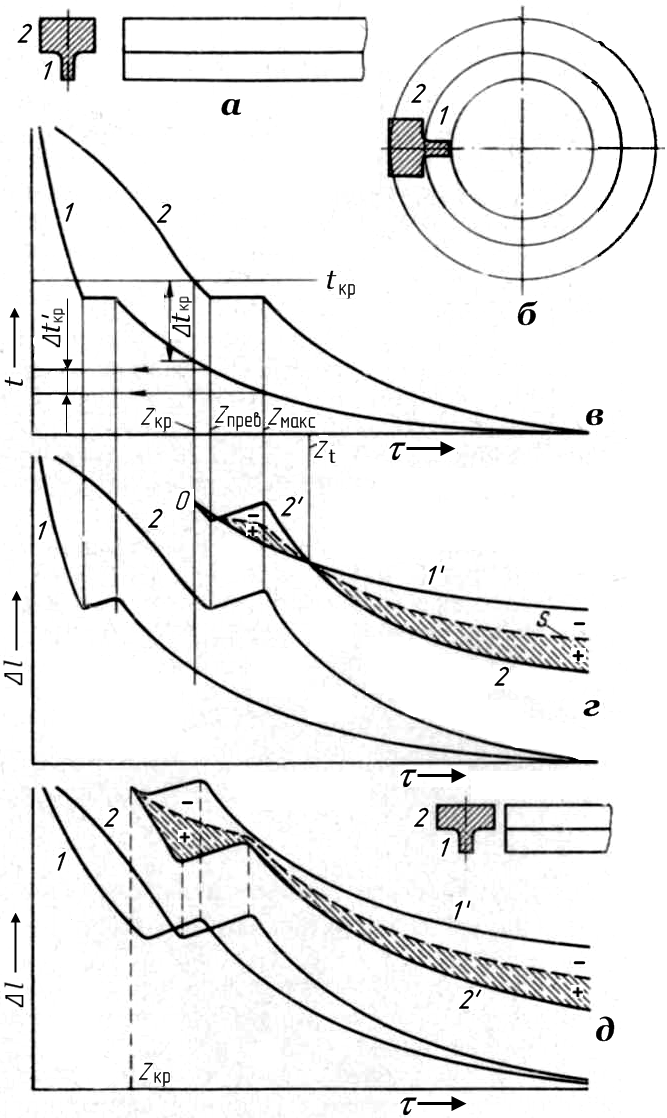

Механизм их образования тесно связан с понятием критической температуры tКР, которая разделяет область пластического поведения материала (где напряжения релаксируют) и область упругого поведения (где они накапливаются), как показано на Рис. 10.

Рис. 10. Области пластических и упругих свойств для мягкой стали (а) и серого чугуна (б): I – область пластических деформаций; II – область упругих деформаций.

4.1. Механизм образования остаточных напряжений

Рассмотрим механизм на примере жесткой отливки-кольца с тонкой стойкой (1) и массивным фланцем (2) (Рис. 11).

- При высоких температурах (выше tКР) обе части находятся в пластичном состоянии, и напряжения не накапливаются.

- Тонкая стойка остывает быстрее и первой переходит в упругое состояние (момент Z1).

- Когда и фланец остывает ниже tКР (момент ZКР), обе части становятся упругими. С этого момента начинается накопление напряжений.

- Более холодная стойка стремится сжаться сильнее, но ей мешает более горячий и «большой» фланец. И наоборот, фланец стремится к своей, меньшей усадке, но его «стягивает» уже остывшая стойка.

- В результате их взаимодействия фактическая усадка идет по средней кривой (S). После полного остывания оказывается, что в массивном, медленно остывавшем фланце, остались растягивающие напряжения (+), а в тонкой, быстро остывшей стойке — сжимающие (–). Это и есть остаточные термические напряжения.

Рис. 11. Механизм образования остаточных термических напряжений в жесткой конструкции

Если конструкция нежесткая (податливая), вместо накопления напряжений произойдет коробление (деформация). Отливка изогнется, «сбрасывая» напряжения. Именно поэтому для предотвращения трещин часто сознательно проектируют более податливые конструкции, допуская контролируемое коробление.

Этот же механизм объясняет практику «старения» или «вылеживания» чугунных отливок. При механической обработке снимается напряженный поверхностный слой, нарушается равновесие сил, и деталь со временем деформируется. Вылеживание позволяет этому процессу завершиться до окончательной обработки.

4.2. Роль фазовых превращений

В сталях и чугунах ситуация усложняется превращением γ-железа (аустенита) в α-железо (феррит), которое сопровождается увеличением объема. Если это превращение происходит ниже tКР и неравномерно по сечению, оно генерирует мощные фазовые напряжения.

Интересно, что фазовые напряжения часто имеют знак, противоположный термическим. Например, когда в массивном фланце начинается γ→α превращение (Рис. 17), он расширяется, создавая в себе сжимающие напряжения, а в тонкой стойке — растягивающие. Это временно «компенсирует» термические напряжения. Однако такая знакопеременная нагрузка может быть еще опаснее и приводить к образованию трещин в тонких сечениях.

Рис. 17. Механизм образования термических и фазовых напряжений

Сравнительная таблица: Горячие и Холодные трещины

| Параметр | Горячие трещины | Холодные трещины |

|---|---|---|

| Температура образования | Высокая, в интервале кристаллизации (твердо-жидкое состояние) | Низкая, при комнатной или близкой к ней температуре (твердое состояние) |

| Внешний вид излома | Извилистый, рваный. Поверхность темная, сильно окисленная. | Относительно прямой, может следовать кривым напряжений. Поверхность чистая, блестящая, кристаллическая (иногда с цветами побежалости). |

| Расположение | По границам первичных кристаллических зерен (межкристаллитное). | Через тело зерен (транскристаллитное). |

| Основная причина | Низкая прочность сплава в интервале кристаллизации, затрудненная усадка, наличие вредных примесей (S, P). | Высокие остаточные напряжения (термические и фазовые), превышающие предел прочности материала при низкой температуре. |

| Ключевые методы предотвращения | Повышение податливости формы, оптимизация хим. состава (микролегирование), конструирование плавных переходов, применение холодильников. | Снижение градиента температур при охлаждении, проектирование податливых конструкций, обязательный отжиг для снятия напряжений. |

5. Термическая обработка как метод управления напряжениями

Поскольку остаточные напряжения опасны для эксплуатации, стандарты, например ГОСТ 977-88 «Отливки стальные. Общие технические условия», часто предписывают их устранение с помощью термической обработки.

Отжиг для снятия (уменьшения) напряжений — это ключевая операция. Ее суть заключается в медленном нагреве отливки до температур чуть выше tКР (для сталей ~650 °С), при которых материал переходит в пластическое состояние. В этой области происходит релаксация — напряжения «рассасываются» за счет микропластических деформаций. После выдержки следует очень медленное охлаждение в печи, особенно в интервале температур упругих деформаций, чтобы не создать новый, значительный градиент температур ∆tКР и, соответственно, новые напряжения.

Важно понимать, что неправильно проведенный нагрев (слишком быстрый) может сам стать причиной образования трещин, так как к уже имеющимся остаточным напряжениям добавятся временные термические напряжения от нагрева.

Заключение

Борьба с литейными напряжениями и трещинами — это комплексная задача, требующая совместных усилий конструктора, металлурга и технолога-литейщика. Не существует универсального решения; успех заключается в грамотном сочетании различных методов:

- Конструкторские меры: Проектирование равностенных, технологичных конструкций с плавными переходами, избегание массивных тепловых узлов, сознательное использование податливости для снижения пиковых напряжений.

- Металлургические меры: Выбор сплава с минимальной склонностью к трещинообразованию, строгий контроль химического состава, очистка от вредных примесей и применение модификаторов.

- Технологические меры: Разработка рациональной литниковой системы, использование податливых форм и стержней, применение холодильников и прибылей для управления затвердеванием, и, наконец, проведение обязательной термической обработки для снятия остаточных напряжений.

Только такой интегрированный подход, основанный на глубоком понимании физических процессов, происходящих в остывающей отливке, позволяет получать качественные и надежные литые детали, свободные от скрытых внутренних дефектов.