Содержание страницы

В зависимости от способа создания струи дроби (сжатым воздухом или рабочим колесом турбины) процессы очистки дробью получили названия дробеструйной и дробеметной очистки.

Для обоих способов очистки в качестве абразивного материала используется чугунная или стальная дробь размером от 0,2 до 4,5 мм. Применение для этой цели кварцевого песка в нашей стране запрещено, так как пескоструйный способ очистки отливок создает тяжелые санитарно-гигиенические условия труда.

1. Дробеструйная очистка

При дробеструйном способе очистки дробь разгоняется сжатым воздухом до скоростей 20–30 м/сек, при этом дробь проходит через сопло, образуя расходящийся пучок. Производительность дробеструйной очистки зависит от давления воздуха, диаметра и формы канала сопла, а также от стойкости материала сопла и расстояния от сопла до очищаемой поверхности.

Оптимальное расстояние от сопла до поверхности отливки составляет 200–300 мм. С увеличением расстояния от сопла до поверхности отливки сильное рассеивание дроби снижает производительность процесса очистки. Износ канала сопла приводит как к нарушению компактности струи дроби, так и к снижению производительности за счет падения давления сжатого воздуха, вызванного увеличением площади поперечного сечения канала.

В течение длительного времени единственным материалом, обеспечивавшим стойкость сопел в течение 5–8 ч, был отбеленный чугун. В настоящее время для изготовления сопел применяются металлокерамические сплавы ВК2, ВК6 и ВК8 (ГОСТ 3882), средняя стойкость которых составляет 200 ч.

Созданы конструкции сопла, в которых наиболее изнашиваемая часть выполняется в виде металлокерамической вставки. Корпус сопла выполняется из стали 15–35.

Основные размеры металлокерамических сопел в зависимости от размера дроби приведены в табл. 11

Таблица 11 Основные размеры металлокерамических сопел

| Размер

дроби в мм |

Диаметр вставки в мм | Конусность внутренней полости вставки | Внутренний

диаметр рукава в мм |

Наружный

диаметр гайки в мм |

|

| внутренний | наружный | ||||

| До 0,8

0,8—1,0 1,0—1,5 1,5—2,5 |

6

8 10 12 |

20

22 24 26 |

1 : 10 | 25; 32 | 40; 45 |

| 32; 38 | |||||

На сопла с металлокерамическими вставками разработана нормаль МН 1066 – 60 «Сопла для дробеструйных аппаратов».

Дробеструйная очистка отливок позволяет получать высокую чистоту поверхности, однако область применения этого способа ограничена главным образом очисткой внутренних глубоких и сложных полостей. Это ограничение вызвано высокой энергоемкостью способа и запыленностью рабочего места. Кроме того, при дробеструйной очистке имеет место слипание и коррозия дробинок, вызываемых наличием влаги в сжатом воздухе.

Расход энергии на 1 т очищаемых отливок при дробеструйной очистке примерно в 6 раз выше, чем при дробеметной. Ее главное преимущество – возможность направлять струю из сопла в любое место отливки, в том числе и во внутренние ее полости.

Широкое распространение получили двухкамерные дробеструйные аппараты модели 334М, изготовляемые Усманским механическим заводом. Конструкция аппарата обеспечивает возможность одновременной работы двумя соплами.

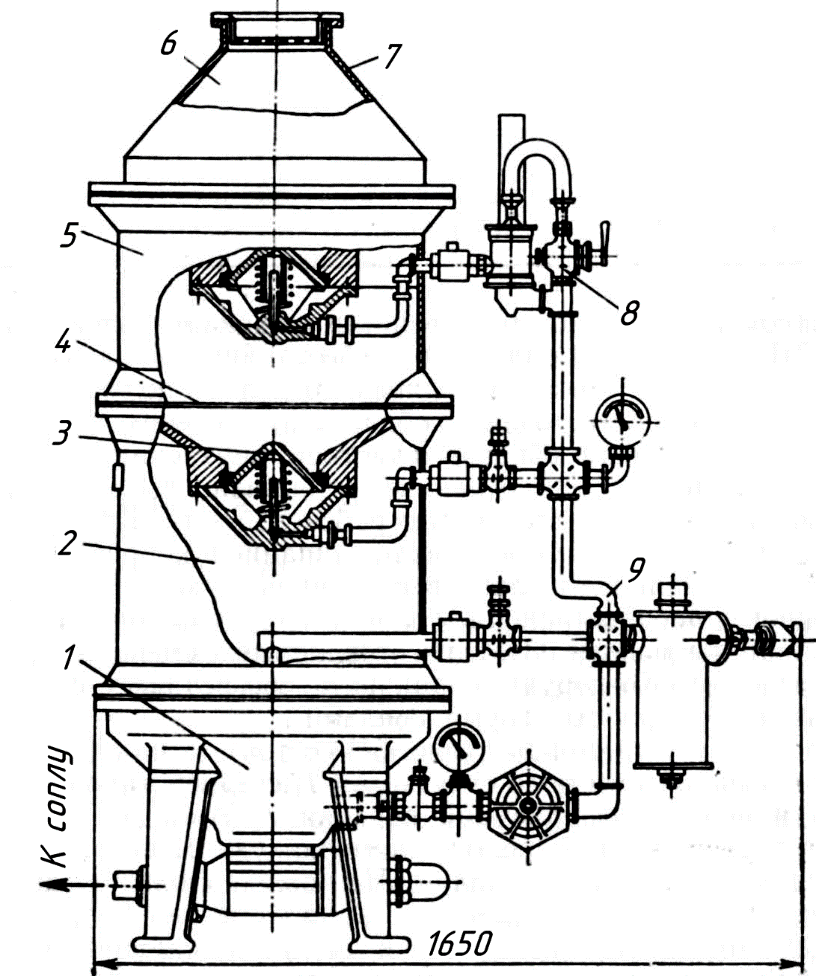

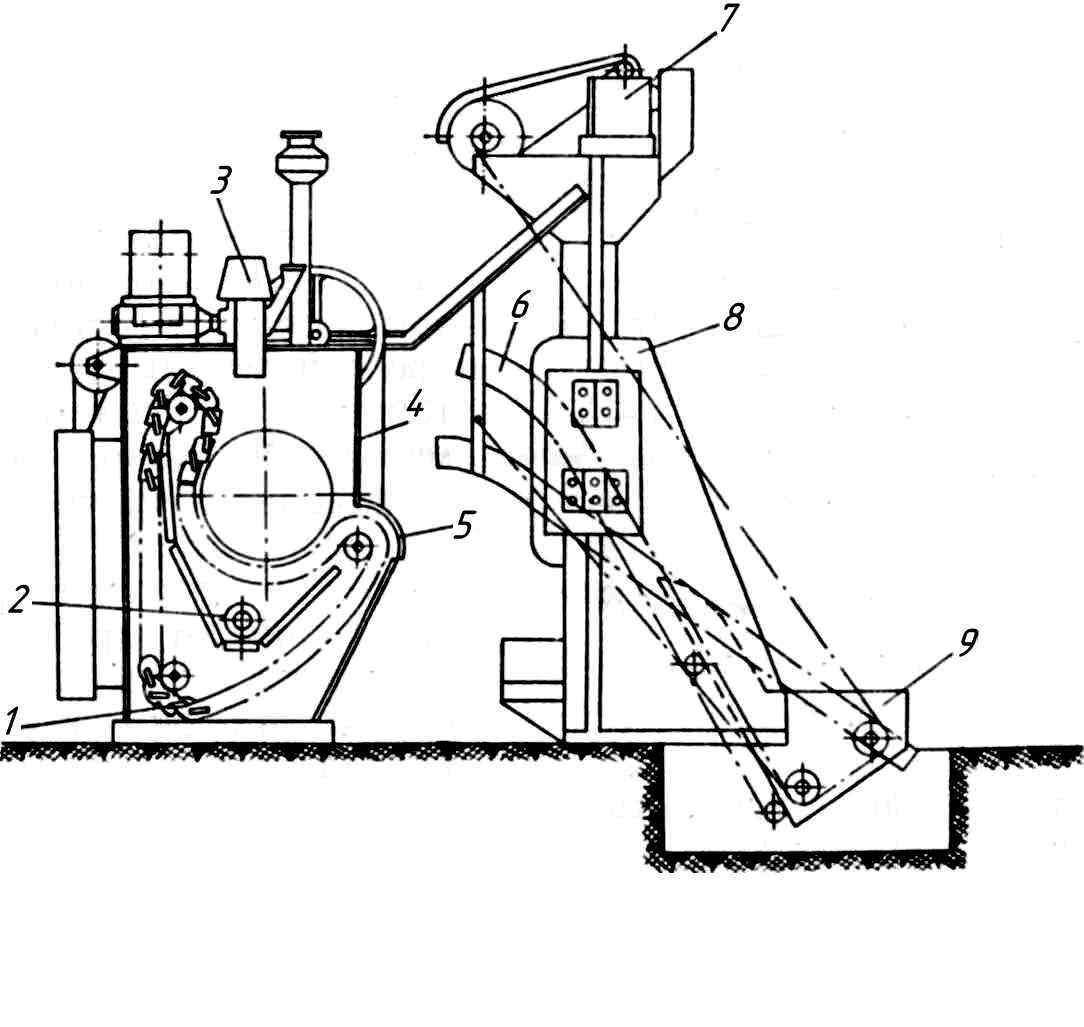

Дробеструйный аппарат (рис. 25) состоит из нижней камеры 2, смонтированной вместе со смесителем 1, средней камеры 4, клапанов 3 и полости 6 приемной воронки 7. Аппарат выполняется в виде вертикально расположенного кожуха 5, внутри которого размещаются камеры и клапаны. На кожухе смонтированы трубопровод 9 и аппаратура сжатого воздуха (сетчатый фильтр, регулятор давления, влагоотделитель и т. д.). С помощью вентиля 8 верхняя камера соединяется с трубопроводом сжатого воздуха или атмосферой. Нижняя камера всегда наполнена сжатым воздухом.

Рис. 25. Дробеструйный аппарат

Процесс загрузки аппарата дробью состоит в следующем. Дробь засыпается в воронку 7, обтянутую сеткой. Под действием веса дроби клапан опускается, и дробь пересыпается в среднюю камеру 4. После этого в камеру 4 подается сжатый воздух, который, во-первых, закрывает верхний клапан, а, во-вторых, помогает открывать нижний клапан. При этом дробь пересыпается в нижнюю камеру 2 и в смеситель 1. Вслед за этим среднюю камеру соединяют с атмосферой. Под действием давления воздуха в нижней камере клапан 3 закрывается. Дробеструйный аппарат приводится тем самым в исходное состояние и готов к приему очередной порции дроби.

Достоинством дробеструйного аппарата модели 334М является возможность сочетания непрерывной работы сопел и загрузки дроби в аппарат. К недостаткам этого аппарата следует отнести ручное управление загрузкой, а также невозможность контроля уровня дроби в камерах.

2. Дробеметная очистка

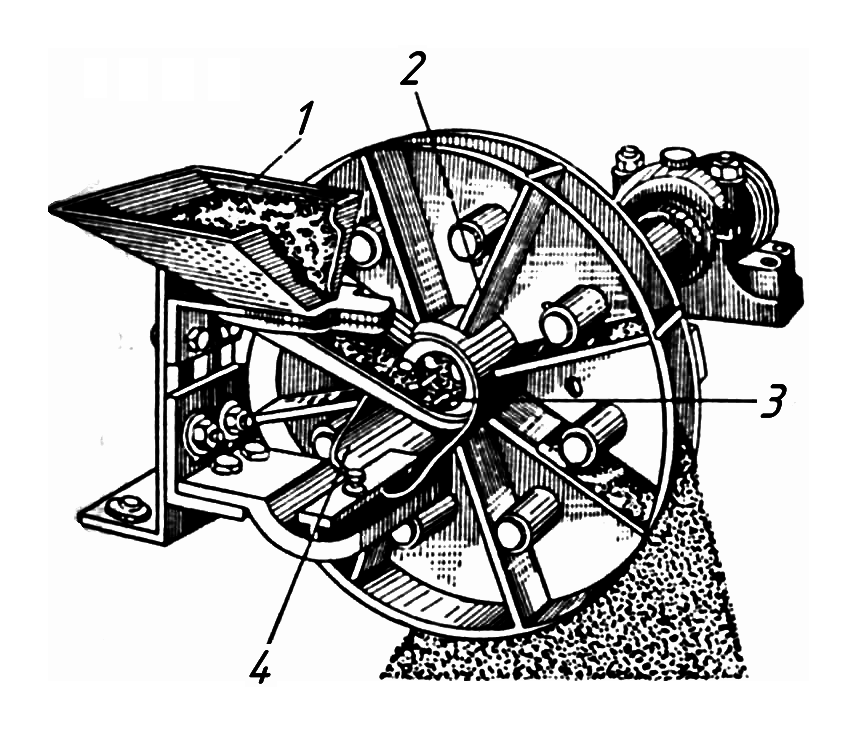

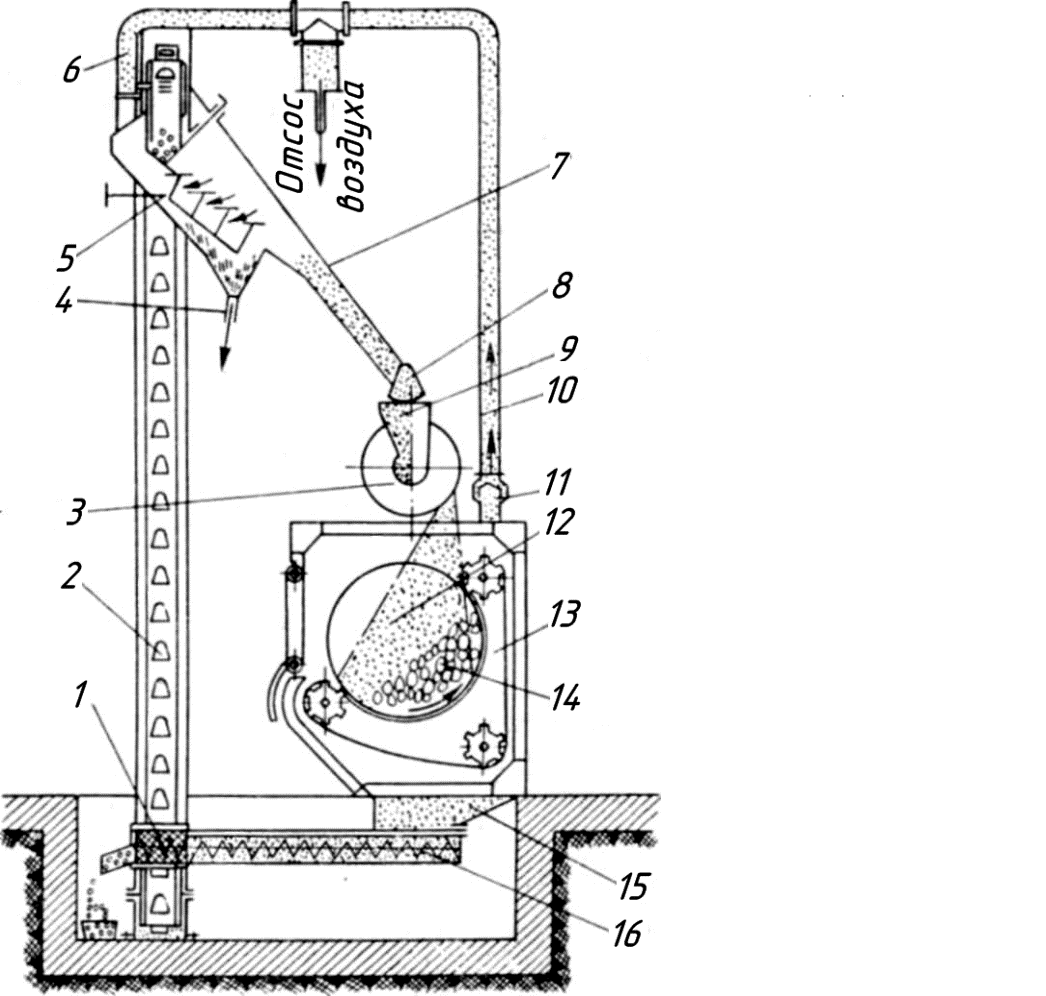

При дробеметной очистке, широко применяемой как в нашей стране, так и за рубежом, струя дроби создается лопатками рабочего колеса турбины, Работа дробеметного аппарата (рис. 26) состоит в следующем. Дробь из бункера 1 попадает в нагнетатель 3 и через окно направляющей втулки 4 выбрасывается в пространство между лопатками 2 ротора. Лопатки ротора разгоняют дробь и сбрасывают ее веером со скоростью 70–80 м/сек на очищаемые отливки.

Рис. 26. Принципиальная схема работы дробеметного аппарата

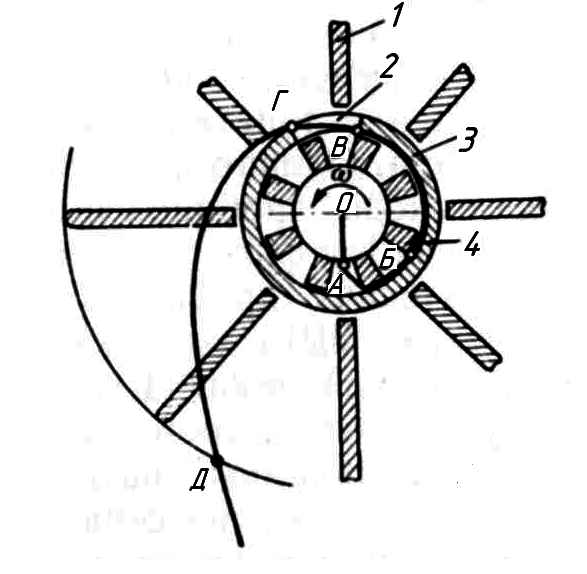

Траектория движения дроби в аппарате (рис. 27) показана жирной линией, проходящей через точки О; А; Б; В; Г и Д. При этом дробь подается в отверстие крыльчатки нагнетателя 4 и попадает между его лопатками, которые выбрасывают дробь в отверстие 2 направляющей втулки 3. Дробь подхватывается внутренним краем лопатки 1. При этом происходит удар, так как разность скоростей лопатки и дроби велика, и направления движений почти совпадают. Это обусловливает ударное взаимодействие дробинок с лопаткой и дискретный характер движения дробинок по всей лопатке. Удар дробинок вызывает мгновенное повышение температуры в зоне удара, значительные деформации и снижение контактно-усталостной прочности, что приводит к интенсивному износу лопаток.

Срок службы лопаток, применяемых на большинстве отечественных заводов, составляет не более 30 ч. Низкая эксплуатационная стойкость лопаток вызывает значительные простои оборудования из-за частой замены изношенных лопаток, а также большие расходы по их изготовлению. В нашей стране прменяют покупные литые, термически обработанные чугунные лопатки Харьковского тракторного завода со стойкостисо стойкостью (200–250 ч). Однако срок службы этих лопаток – 250 ч – не следует считать пределом. Например, в Чехословакии стойкость лопаток достигает 600 ч, а в США и Японии доходит до 2000 ч.

Рис. 27. Движение дроби в аппарате

Несмотря на низкую стойкость лопаток, дробеметной способ очистки по сравнению с другими способами имеет следующие преимущества:

– производительность его в 10 раз выше, чем при дробеструйной очистке;

– расход энергии в 10 раз меньше, чем при дробеструйной очистке;

– имеется возможность регулировать скорость вылета абразивного материала из дробеметного аппарата путем изменения числа оборотов рабочего колеса;

– меньшая, чем при дробеструйной очистке, запыленность рабочего места.

Недостатком дробеметной очистки следует считать затрудненность очистки отливок сложной конфигурации.

Производительность дробеметной очистки так же, как и дробеструйной, пропорциональна количеству дроби, выбрасываемой аппаратом в минуту. Производительность отечественных дробеметных аппаратов составляет до 140 кг дроби в минуту, что в ряде случаев недостаточно. Японская фирма «Синтокогио» выпускает дробеметные аппараты мощностью до 75 квт и производительностью (по дроби) до 800 кг/мин при скорости вылета дроби 60 – 70 м/сек.

В нашей стране по ГОСТ 8665 предусматривается использование дробеметных аппаратов производительностью 220 и 350 кг/мин.

3. Дробь для очистки отливок

Дробь, используемая для очистки отливок, должна удовлетворять ряду требований, сложившихся на основе производственного опыта. Выпуск технической дроби производится пяти типов и 12 размеров.

Как показала практика работы литейных цехов, наиболее целесообразно при очистке мелких отливок деталей приборов применять дробь ДЧК (дробь чугунная колотая) и ДСК (дробь стальная колотая) размером 0,2–0,6 мм. При очистке мелких отливок автомобиле- и тракторостроения, а также средних и крупных отливок из цветных сплавов применять дробь всех типов размером; 0,6–0,9 мм. При очистке машиностроительных отливок из чугуна и стали средних размеров и крупных отливок из цветных сплавов – дробь всех типов размером 0,9–1,6 мм; при очистке тяжелых отливок из чугуна и стали – дробь всех типов размером 1,6–4,5 мм.

При выборе типа и размера дроби следует иметь в виду также экономические соображения, так как дробь разных типов и размеров имеет разную стоимость изготовления и разную эксплуатационную стойкость как самой дроби, так и дробеметных лопаток (или сопел). В результате этого себестоимость процесса очистки будет разной. При этом следует учитывать, что уменьшение размеров дроби положительно влияет на качество покрытий поверхности отливок.

Дробь типа ДЧЛ (дробь чугунная литая) и ДСЛ (дробь стальная литая) размером до 4 мм используется непосредственно для очистки отливок, а также как исходный материал для изготовления дроби типа ДЧК и ДСК. Дробь типа ДЧЛ размером более 4 мм используется в буровой промышленности и для изготовления дроби типа ДЧК.

На специализированных заводах литую дробь получают путем выливания жидкого металла тонкой струей, падающей с определенной высоты на вращающийся барабан, погруженный в охлаждающую жидкость. Струя металла, падая на мокрую поверхность, разбивается на отдельные капли, затвердевающие в виде шариков.

Чугунная дробь, изготовленная таким способом, имеет следующий химический состав (в %): С 3,0–3,5; Si 1,5–2,0; Мn 0,4–0,7; S ≤ 0,12 Р ≤ 0,5.

Колотую дробь получают путем дробления литой дроби в специальных многосекционных дробилках.

Несмотря на низкую себестоимость, по сравнению с другими металлическими абразивными материалами, литая чугунная дробь имеет ряд недостатков. Так, вследствие низкой ударной вязкости в процессе очистки происходит быстрое раскалывание дроби, что снижает эффективность очистки. Вследствие содержания большого количества мелочи (до 70 % от общей массы дроби) удельный расход дроби на 1 т очищаемых отливок возрастает. Обилие металлической пыли, насыщенность отбеленного чугуна весьма твердым карбидом кремния приводит к быстрому и неравномерному износу как сопел дробеструйного аппарата, так и лопаток дробемета. Многие из этих недостатков устраняются, если вместо круглой литой дроби применять колотую дробь (называемую иногда металлическим зернистым песком). Применение колотой дроби повышает эффективность очистки в 1,5–2 раза при снижении ее расхода в несколько раз.

За последнее время появились новые виды металлического абразивного материала. К ним относятся дробь из ковкого чугуна и дробь из обезуглероженного ковкого чугуна. Эти виды дроби имеют эксплуатационную стойкость в два раза выше, чем литая дробь из отбеленного чугуна, что с избытком покрывает разницу в стоимости. Меньшая твердость дроби из ковкого чугуна не отражается на производительности процесса очистки.

Крайне вредно на стойкость лопаток и других частей очистных установок влияет кварцевый песок, попадающий в дробь. Если в дробь попадает 2 % песка, износ лопаток увеличивается в 15 раз.

4. Установки для очистки дробью

4.1. Дробеструйные установки

В литейных цехах отечественной промышленности эксплуатируется ряд дробеструйных камер, различающихся как по размерам, так и по конструкции. Однако серийно изготовляются лишь тупиковая дробеструйная камера периодического действия модели 361M.

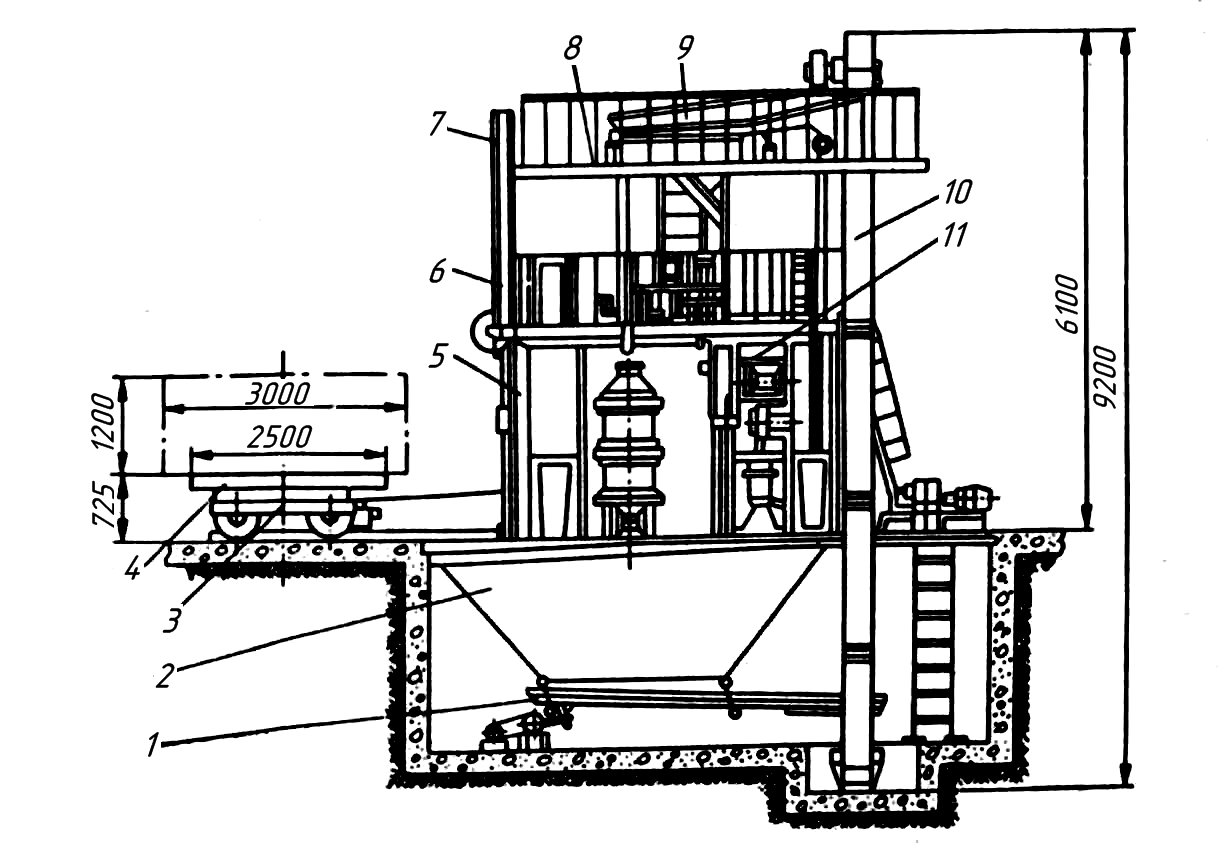

Дробеструйная камера модели 361М (рис. 28) представляет собой закрытую металлическую конструкцию 1, внутренняя обшивка которой выполнена из стали толщиной 3 мм, покрытой резиновыми листами толщиной 10 мм. Передняя стенка камеры имеет проем для ворот, которые открываются и закрываются вручную.

Рис. 28. Дробеструйная камера модели 361 М

Отливки, подлежащие очистке, укладываются мостовым краном на тележку 3, приводимую в движение электрифицированной канатной откаткой 4. Кабина 6 камеры представляет собой изолированное рабочее помещение, на передней стенке которого имеется быстросъемное смотровое окно и сопловой механизм. Сопловой механизм смонтирован на сферическом шарнире, угол поворота которого равен 100°. Поворотный стол 5 предназначен для вращения тележки с отливкой при очистке. Привод поворотного стола – электромеханический. Нижняя часть камеры выполнена в виде бункера, в котором собирается отработанная дробь и отходы очистки, провалившиеся сквозь решетчатый пол камеры и поворотного стола. В нижней части бункера установлен шнековый питатель, транспортирующий отработанную смесь и отходы очистки к элеватору 7. Благодаря тому, что шнековый питатель оканчивается вращающимся ситом, мелкая фракция попадает в башмак элеватора, а крупные куски выбрасываются наружу.

Элеватор поднимает просеянный материал наверх и ссыпает его в воздушный сепаратор. Сепаратор представляет собой сварной короб с двумя отводными рукавами, один из которых присоединяется к вентиляционной системе. Внутри короба расположены планки-ступеньки, по которым скатывается дробь. При этом легкие частицы, т. е. разрушенные частицы дроби и пыль, подхватываются воздушным потоком и уносятся в вентиляционную систему. Дробь, пригодная для дальнейшего использования, по второму рукаву попадает в дробеструйный аппарат модели 334М, конструкция которого приведена на рис. 25. Из дробеструйного аппарата дробь по шлангу попадает в сопловой механизм. Управление работой дробеструйного аппарата производится дистанционно как из кабины, так и из камеры.

Очистка труднодоступных мест отливки осуществляется вручную. При этом рабочий, одетый в специальный защитный шлем, находится внутри камеры, конструкция которой обеспечивает подачу свежего очищенного воздуха в шлем рабочего дробеструйщика. Освещение внутри камеры обеспечивается двумя прожекторами, установленными на передней стенке кабины, и четырьмя лампами, расположенными на крышке камеры. Дробеструйная камера оборудована системой вытяжной вентиляции, которая отсасывает запыленный воздух из камеры. Во избежание аварий и несчастных случаев в электрической схеме камеры предусмотрены аварийные блокировки.

4.2. Дробеметные установки

Все серийно выпускаемое оборудование для дробеметной очистки отливок по конструктивно-технологическим признакам может быть разбито на следующие группы: 1) дробеметные барабаны периодического действия; 2) дробеметные барабаны непрерывного действия; 3) дробеметные очистные столы; 4) дробеметные камеры периодического действия; 5) дробеметные камеры непрерывного действия.

Дробеметные барабаны периодического действия предназначены для очистки мелких и средних отливок. Заводом Амурлитмаш выпускаются барабаны моделей 323, 324 и 326М, которые аналогичны по конструкции, но отличаются размерами и предназначены для очистки отливок различных весовых групп.

Барабан модели 323 (рис. 29) состоит из дробеметного аппарата 3, корпуса барабана 4 и 5, пластинчатого конвейера 1, шнекового конвейера 2, рамы скипового подъемника 8, направляющих 6, привода 7 скипового подъемника и короба скипа 9. Кроме того, установка содержит ряд узлов, обеспечивающих улавливание, возврат и сепарацию дроби.

Рис. 29. Дробеметный барабан периодического действия модели 323

Пластинчатый конвейер 1, изготовляется из стальных пластин, в целях уменьшения размеров очищаемых отливок, иногда выполнятся из резиновой ленты с выполненными отверстиями для прохода дроби.

Установка работает следующим образом (рис. 30). Дробеметный аппарат 3 выбрасывает поток дроби 12 на обрабатываемые отливки 14, которые последовательно оказываются под действием потока.

Выброшенная дробеметными аппаратами дробь вместе с отходами очистки и расколовшимися дробинками из полости 13 проваливается через решетчатый пол и собирается в бункере 15. На дне бункера установлен шнек 16, заканчивающийся барабанным ситом 1. Шнек через барабанное сито подает дробь и отходы очистки в приемную воронку элеватора 2. При просеивании через барабанное сито крупные включения отсеиваются от дроби и в воронку элеватора попадает только годная дробь и мелкие включения. Ковшевой элеватор поднимает дробь, которая попадает в приемную часть воздушного сепаратора 5, где происходит отделение мелких включений от дроби. Дробь попадает в рукав 7, а пылевидные отходы – в рукав 4. Годная для повторного использования дробь через затвор 8 попадает в приемную воронку 9, из которой попадает в дробеметный аппарат. Запыленный воздух из барабана отводится к пылесборнику по трубе 10, в которой установлен отделитель 11 крупных частиц (годных дробинок). В вентиляционную систему отводится также труба 6 из воздушного сепаратора (рис. 30).

Рис. 30. Схема работы дробеметного барабана

Дробеметные барабаны моделей подобной конструкции имеют полуавтоматическую систему управления процессом очистки. Кроме того, к положительным элементам конструкции следует отнести наличие пластинчатого конвейера, обеспечивающего автоматическое кантование и выгрузку отливок, а также возможность встраивания барабанов в поточные линии очистки отливок. Наибольшую производительность обеспечивает барабан модели 326М до 7 т/ч.

Дробеметные очистные столы могут иметь периодическое и непрерывное вращение.

Дробеметный очистной стол с периодическим вращением (модели 352 и 353) серийно изготовляется заводом Амурлитмаш и состоит из корпуса, стола и системы возврата дроби.

Корпус представляет собой сборную металлоконструкцию закрытого типа, в рабочей камере которого производится очистка отливок дробью. Сверху на корпусе крепятся два дробеметных аппарата. Стол установки оборудован тремя тарелками, на которые укладываются отливки для очистки. Стол периодически поворачивается (вокруг вертикальной оси) на 120°. При этом две тарелки с отливками оказываются в камере под дробеметными аппаратами, а третья тарелка находится снаружи камеры. На этой позиции производится установка, кантовка или снятие отливки после обработки. Конструкция стола обеспечивает возможность вращения тарелок во время очистки находящихся на них отливок.

Отработанная дробь просыпается через отверстия в тарелках и настиле стола в бункер, откуда при помощи шнека подается к ковшевому элеватору. Шнек заканчивается барабанным ситом, которое отделяет крупные частицы. Кроме барабанного сита, дробь проходит еще через плоское сито с более мелкой сеткой. Просеянную дробь элеватор подает в воздушный сепаратор. Очищенная дробь разделяется по дробеметным аппаратам. Количество дроби, подаваемое к аппаратам, может регулироваться степенью открытия секторных затворов, управление которыми осуществляется электромагнитами.

Установка может работать в трех режимах управления: пооперационном, полуавтоматическом и автоматическом. В пооперационном режиме длительность очистки определяется оператором. В полуавтоматическом и автоматическом режиме длительность обработки в пределах 10 –240 сек, задается автоматикой установки.

Дробеметные камеры периодического действия предназначены для очистки крупных отливок. У нас в стране серийно изготовляются дробеметные камеры моделей 372 и ДК-10М. В литейных цехах эксплуатируется ряд камер моделей 365, 367, 861. Эти камеры различаются между собой как по размерам, так и по конструктивному исполнению.

Дробеметная непроходная камера модели 365 предназначена для очистки отливок весом до 30 т. Камера представляет собой сварную конструкцию, стены, крыша и ворота которой с внутренней стороны защищены от ударов дроби резиновыми листами, подвешенными на крючках для удобства их замены. Дробеметные аппараты смонтированы на стенках камеры при помощи рам, позволяющих устанавливать аппараты под углом 20° относительно отсоса вертикальной оси. На крыше камеры установлены патрубки для запыленного воздуха.

Двухстворчатые ворота открываются и закрываются пневмо-цилиндрами, закрепленными на стенках камеры, которая оборудована зубчато-реечным механизмом открывания ворот на случай выхода из строя пневмоцилиндров.

Тележка имеет сварную раму, на которой укреплены оси с колесами. Сверху и с боку тележка защищена стальными листами. Перемещается тележка от электродвигателя через редуктор и цепную передачу. Тяговая цепь огибает ведущую звездочку, насаженную на вал, и натяжную звездочку. Концы цепи закреплены на тележке. В промежутке между звездочками цепь поддерживается роликами. Для защиты тяговой цепи от абразивного действия дроби и загрязнений предусмотрена уплотнительная коробка. Верхняя часть коробки защищена резиновыми листами.

Отработанная дробь и отходы собираются в приемные бункера, из которых абразивный материал поступает в башмаки двухленточных ковшовых элеваторов. В верхней части элеваторов смонтированы воздушные сепараторы, на сетке которых скапливаются крупные отходы очистки (комки смеси, отбитые литники, каркасы и т. п.). Сепарация дроби осуществляется с помощью воздушного потока. Дробь, годная к повторному использованию, по лоткам ссыпается в воронки шнековых конвейеров, которые подают эту дробь в дробеметные аппараты.

Дробеметная непроходная камера модели 367 предназначена для очистки отливок весом 70 т и отличается от камеры модели 365 размерами самой камеры и конструкцией механизма открывания и закрывания ворот. В камере модели 367 ворота выполнены подъемными с электромеханическим приводом, который более надежен в работе, чем пневмопривод. Использование подъемных ворот сокращает площадь, занимаемую камерой.

Дробеметная камера непроходного типа модели 861 предназначена для очистки отливок весом до 50 т и отличается от камеры модели 365 размерами камеры и системой возврата, сепарации и распределения дроби. Отработанная дробь и отходы ссыпаются через решетчатый настил пола в два приемных бункера, снабженных дверцами, для удаления крупных отходов с сеток вручную. В нижней части бункеров установлены шнековые конвейеры, на концах которых смонтированы барабанные сита для удаления крупных отходов. Просеянный абразивный материал поступает в распределительную коробку и через направляющие рукава – в элеваторы. Из элеваторов материал поступает в воздушные сепараторы, откуда годная для повторного использования дробь направляется к дробеметным аппаратам.

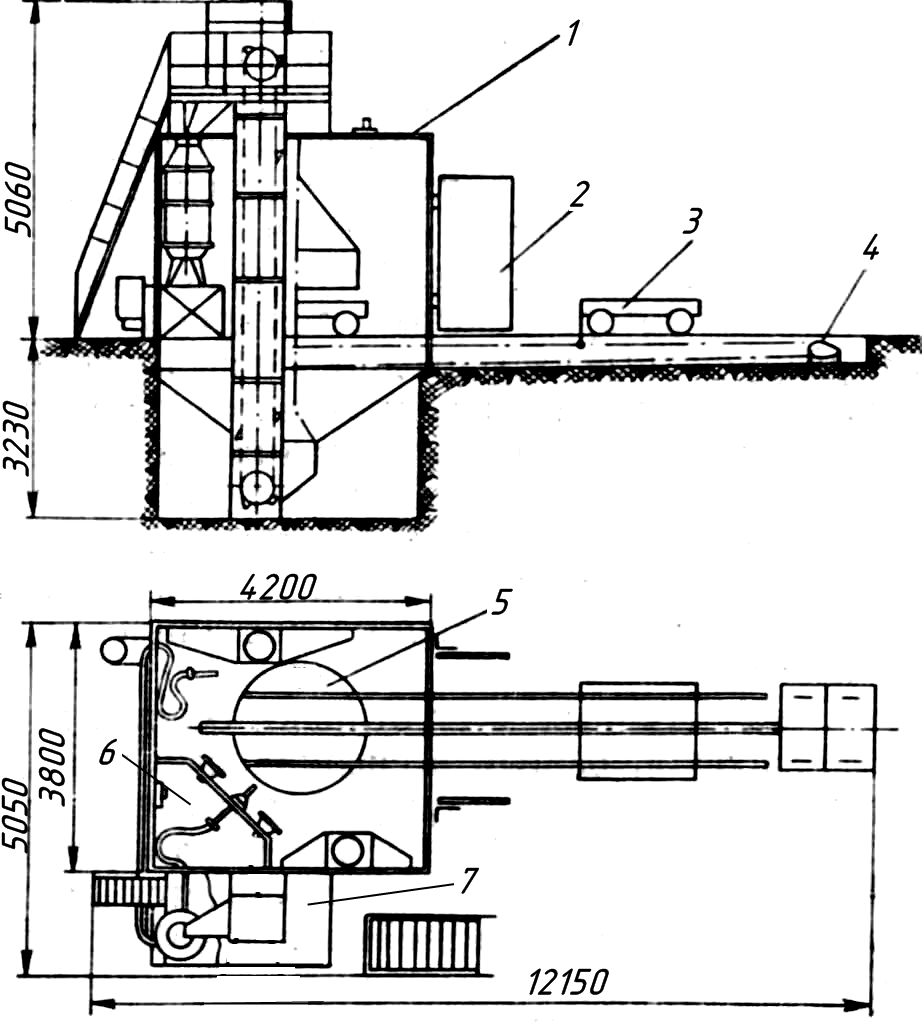

Дробеметная камера с поворотным кругом модели 372 предназначена для очистки отливок весом до 5 т (рис. 31).

Камера представляет собой сварную металлоконструкцию, обшитую с внутренней стороны съемными броневыми листами толщиной 8 мм. В местах прямого попадания дроби вместо броневых листов подвешиваются чугунные плиты. В камере установлены три дробеметных аппарата 11. В одной из стенок камеры имеется дверь 5. Ворота 7 камеры поднимаются по направляющим 6. Привод подъема ворот – от электродвигателя через червячный редуктор.

Рис. 31. Дробеметная камера с поворотным столом модели 372

Очистка отливок дробеметными аппаратами осуществляется на полуавтоматическом режиме. Для очистки труднодоступных мест предусматривается возможность ручной дробеструйной очистки отливок внутри камеры. Управление дробеструйным аппаратом осуществляется со специального пульта, находящегося в камере.

Бункер 2 предназначен для сбора отработанной дроби и отходов, которые трясуном 1 транспортируются к элеватору 10. Трясун снабжен решеткой, на которой остаются комья смеси, каркасы и т. п. Крупные отходы с решетки трясуна попадают в специальную емкость. Из элеватора дробь и мелкие отходы попадают на верхний трясун 9, который является одновременно и транспортером, и сепаратором. При сепарировании дробь разделяется на три фракции: дробь размером 2–5 мм идет в дробеметный аппарат; дробь размером 1–2 мм – в дробеструйный аппарат; мелкие частички размером меньше 1 мм ссыпаются в специальную емкость. Обслуживание механизмов ведется с площадки 8. Тележка 3 оборудована вращающимся столом 4. Движение тележки и вращение стола производится электродвигателем.

Дробеметная камера с поворотным кругом модели ДК-10 предназначена для очистки отливок весом до 3 т. Особенностью этой камеры является то, что на полу камеры расположен поворотный круг, вращающий во время очистки тележку вместе с отливкой. Кроме того, камера оборудована воротами на двух противоположных стенках, что делает ее проходной. Недостатками камеры являются ручное открывание и закрывание ворот, ручное перемещение тележки, ненадежность работы шнекового конвейера с барабанным ситом, малая производительность дробеметных аппаратов.

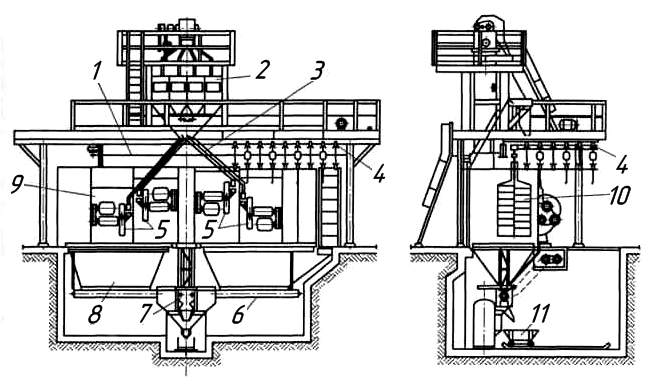

Дробеметные камеры непрерывного действия используются в крупносерийном и массовом производстве для очистки отливок массой до 300 кг (рис. 32).

Рис. 32. Проходная конвейерная дробеметная камера: 1 –копир; 2, 3 – каналы подачи дроби; 4 – цепной конвейер; 5 – дробеметные аппараты; 6 – конвейер; 7 – сепаратор; 8 – сборник дроби и пригара; 9 – стенка камеры; 10 – защитные шторки; 11 – приемник для пригара

Внутри дробеметной камеры непрерывного действия движется подвижной цепной конвейер 4, на специальных подвесках которого помещены отливки.

На стенах камеры установлены четыре–шесть дробеметных аппаратов 5. Подвеска при движении вдоль фронта дробеметных аппаратов вращается, что позволяет установить аппараты с одной стороны камеры. Установка применяется в массовом производстве для очистки крупных отливок массой до 300 кг.

В последние годы появились дробеметные камеры с индивидуальными подвесками. На стене такой камеры также размещаются дробеметные аппараты, а отливка навешивается на крюк подвески. Однако здесь каждая подвеска имеет собственный привод.

После загрузки отливка на подвеске перемещается в камере и останавливается напротив дробеметных аппаратов; вращение подвески соответствует заранее заданной программе, запрограммирована и продолжительность нахождения отливки в камере. Такие установки позволяют найти и осуществить оптимальный режим очистки для каждой отливки.