Содержание страницы

- 1. ОСНОВНЫЕ ПОНЯТИЯ И ТЕРМИНОЛОГИЯ

- 2. ТОЧНОСТЬ РАЗМЕРОВ

- 2.1. Особенности формирования точности размеров

- 2.2. Анализ факторов, влияющих на точность размеров

- 3. ТОЧНОСТЬ ФОРМЫ И РАСПОЛОЖЕНИЯ ЭЛЕМЕНТОВ

- 4. ШЕРОХОВАТОСТЬ И НЕРОВНОСТНОСТЬ ПОВЕРХНОСТЕЙ ОТЛИВОК

- 4.1. Шероховатость поверхностей отливок

- 4.2. Неровностность поверхностей отливок

- 5. ТОЧНОСТЬ МАССЫ ОТЛИВОК

- 6. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

- 6.1. Исходный литейный припуск

- 6.2. Параметр геометрической точности

- 6.3. Определение общего припуска

- 7. ПУТИ ПОВЫШЕНИЯ ТОЧНОСТИ ОТЛИВОК

- 7.1. Стабилизация технологических параметров

- 7.2. Повышение геометрической точности отливок

- 7.3. Использование асимметричных допусков в размерах отливок

- 7.4. Уменьшение систематических погрешностей

Точность отливок по размерам, форме, расположению их элементов и массе определяется технологическими параметрами на всех этапах технологического процесса их изготовления, начиная с изготовления форм и стержней и заканчивая выбивкой отливок, финишными операциями и термической обработкой отливок. Поэтому для рассмотрения процесса формирования точности отливок необходимо подробное знание технологического процесса изготовления отливок.

Не менее важным является и понятийный аппарат из дисциплины «Метрология, стандартизация и сертификация». Эти вопросы и рассмотрены в данной главе наряду со сведениями о структуре припуска на механическую обработку отливок и методике определения припуска.

Значительное место в данной главе уделено вопросам нормирования параметров точности и описанию ГОСТ 26645 – 85 (изм. № 1, 1989 г.), который можно использовать для всех способов литья практически любых сплавов.

1. ОСНОВНЫЕ ПОНЯТИЯ И ТЕРМИНОЛОГИЯ

При проектировании отливок их геометрические параметры и массы задаются размерами элементов, формой и взаимным расположением поверхностей отливок и требованиями к их плотности. При изготовлении возникают отклонения геометрических параметров и плотности реальных отливок от запроектированных значений. Эти отклонения называются «погрешностями», они могут возникать как в результате внутренних изменений в металле при изготовлении отливок, так и за счет износа модельной оснастки и т.п.

Степень приближения действительных параметров к идеальным (запроектированным) называется «точностью». Для деталей понятия точности и погрешности взаимосвязаны. Точность деталей характеризуется действительной погрешностью (действительная точность) или пределами, ограничивающими значение погрешности (нормированная точность). Чем уже эти пределы, тем меньше погрешности и тем выше точность.

Все вышеотмеченное применимо и для отливок. Отливка будет тем точнее, чем меньше в ней «непролитых» отверстий, меньше технологические напуски, литейные уклоны и припуски на механическую обработку, удаляемые при изготовлении детали.

В связи с этим под точностью отливки понимают степень приближения ее размеров, формы, расположения, показали качества поверхности и массы к соответствующим параметрамидеальной детали.

Точность отливок по геометрическим параметрам представляет собой собирательное понятие, подразделяющееся по следующим признакам: точность размеров, точность формы элементов и их расположения, точность по шероховатости, неровностности поверхности отливок и дефектному слою. Точность отливок по массе определяется погрешностями объема (размеров) и плотности.

При конструировании отливки выбор параметров точности связи с условиями функционирования и эксплуатации изделия и условиями его изготовления. Условия эти противоречивы: для правильного функционирования изделия может требоваться сужение пределов допускаемых погрешностей, а для экономичного изготовления – их расширение. Критерием оптимального решения задачи является обеспечение работоспособности изделия при минимальной стоимости его изготовления.

Погрешности, возникающие при изготовлении партии отливок можно разделить на три группы:

– систематические постоянные погрешности – это погрешности, которые имеют одинаковые значения для всей партии отливок, вызваны воздействием факторов, сохраняющих постоянное значение в процессе изготовления отливок, например погрешности из-за неправильного назначения линейной усадки;

– систематические переменные погрешности – это погрешности, которые закономерно изменяются по ходу технологического процесса, например погрешности, вызванные износом модельно-стержневой оснастки и являющиеся функцией времени ее работы;

– случайные погрешности или погрешности рассеивания – это группа погрешностей, которые для нескольких партий отливок могут иметь разные значения, они вызваны действием факторов, имеющих колебания случайного характера, в том числе систематическими погрешностями, если их вступление в процесс и выключение из него носят случайный характер. Например, случайная погрешность размера отливки может быть вызвана колебаниями химического состава сплава, влажности и твердости сырой песчано-глинистой литейной формы, толщины слоя краски и температуры кокиля, размера стержней, температуры заливки и выбивки и т. п.

При использовании одного дублера модельной oоснастки погрешности ее размеров носят систематический характер при использовании нескольких дублеров – случайный.

Систематические погрешности могут быть выявлены и в ряде случаев устранены в процессе подготовки производства отливок. Выявление случайных погрешностей требует специальных измерений отливок и обработки полученных результатов на основе методов математической статистики.

2. ТОЧНОСТЬ РАЗМЕРОВ

2.1. Особенности формирования точности размеров

Первая особенность формирования точности размеров состоит в следующем. При проектировании и изготовлении деталей погрешности размеров задаются в соответствии с условиями эксплуатации той или иной поверхности. При механической обработке возможно выполнение различных требований к параметрам точности для каждого размера поверхности применением разных инструментов и станков.

При изготовлении отливки формирование погрешностей для различных поверхностей взаимосвязано, поскольку используется один инструмент – литейная форма. Вследствие этого точность отливки в ТУ на чертежах указывается общей надписью, например:

Точность отливки – 8—5—4—7 См. 0,8 мм ГОСТ 26645–85 (изм. № 1, 1989 г.), которая означает: отливка класса точности размеров 8, степень коробления 5, степень точности поверхности 4, класс точности массы 7, допуск смещения 0,8 мм.

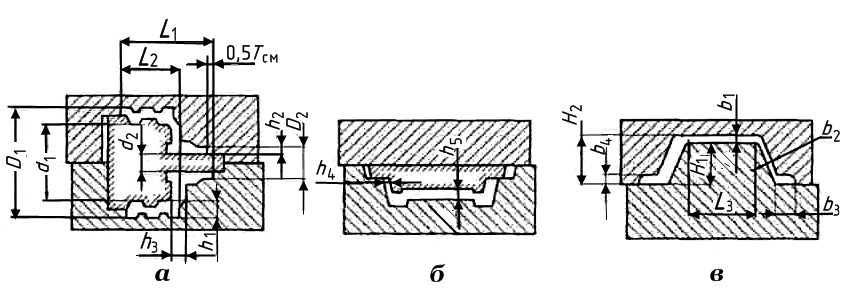

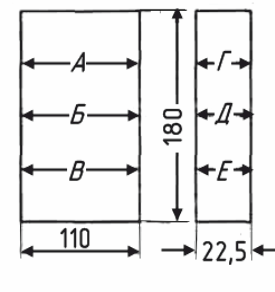

Однако необходимо учитывать, что точность разных размеров отливки, как правило, неодинаковая. У всех отливок, изготовляемых разными способами литья, имеются размеры, пересекающие плоскость разъема модели и формы и выходящие на плоскость разъема, как, например, размеры D1, D2, L1 L2, Н2, b3, b4 (рис. 1).

Рис. 1. Схемы формовки отливок: а, б – отливка со стержнем; в – отливка с болваном: d1, d2, Н1 L3 – размеры вида ВР1; D1 D2, L1 L2, H2, b3, b4 – размеры вида ВР2; h1 h2, h3, h4, h5, b1, b2 – размеры вида ВРЗ

He составляют исключения и отливки типа тел вращения, изготовляемые центробежным способом литья. При литье по выплавляемым неразъемным моделям влияние разъема также всегда следует учитывать, поскольку модель изготовляют в разъемной форме. Именно точность размеров пересекающих и выходящих на плоскоскость разъема и учитывающих смещение элементов отливки ТСМ отражается в общей надписи на чертежах в соответствии с ГОСТ 26645–85 (изм. № 1, 1989 г.). Этому виду размеров присвоенo обозначение ВР2 (В – вид, Р – размер).

Точность размеров, образованных одной полуформой или стержнем и имеющих обозначение ВР1 по ГОСТ 26645–85 (изм. № 1, 1989 г.), на один–два класса точнее размеров ВР2 (на рис. 1, а, в размерами ВР1 являются d1, d2, Н1, L3).

Точность размеров ВРЗ, образованных тремя и более частями формы, несколькими стержнями или подвижными элементами формы, а также точность толщин стенок (на рис. 1, а–в это размеры h1, h2, h3, h4, h5, b1 b2) на один–два класса «грубее» размеров ВР2 (т.е. точность размеров меньше).

Вторая особенность формирования точности размеров отливок заключается в том, что погрешности размеров одного и того же номинального значения зависят от наибольшего габаритного размера отливок. Объяснение этой зависимости можно дать на примере литья в сырые песчано-глинистные формы. Известно, что при этом способе литья наблюдаются две статистические зависимости: первая – с увеличением габаритных размеров отливки увеличиваются размеры опок, в том числе высота, а, следовательно, и статический напор металла; вторая – с увеличением габаритных размеров (массы) отливок увеличивается средняя толщина их стенок.

Если принять две названные зависимости, то, очевидно, можно утверждать, что с увеличением габаритных размеров отливок будут возрастать также статический напор металла на стенки литейной формы, а, следовательно, и перемещения стенок формы (подутие) и шероховатость поверхностей при одном и том же номинальном расстоянии между этими поверхностями, а также колебания данных величин (перемещений стенок формы и шероховатости).

Установлено также, что при использовании автоматизированных формовочных линий (АФЛ) точность отливок зависит от числа моделей на модельной плите. Экспериментальные замеры отливок, изготовленных на АФЛ моделей KW-276 и SPO, показали, что различие в полях рассеивания размеров отливок, изготовленных по одной и многим (от шести до шестнадцати) моделям, составляет от 20 до 40 %.

Третья особенность формирования точности размеров отливок заключается в чрезвычайно широких полях рассеивания размеров отливок. Самые большие отклонения наблюдаются в размерах отливок, изготовленных в песчано-глинистых формах.

Четвертая особенность формирования точности размеров отливок заключается в том, что в формировании точности участвуют факторы, не зависящие от номинального размера, например шероховатость поверхности. Поэтому доля влияния этих факторов в формировании точности размера будет зависеть от номинального значения размера. В связи с этим необходимо помнить, что долю влияния определенного фактора в формировании какого-либо размера нельзя переносить на другие размеры с иным значением номинального размера.

2.2. Анализ факторов, влияющих на точность размеров

Причины возникновения погрешностей размеров отливок многообразны. Однако процесс формирования размеров отливок является идентичным для разных способов литья, и, следовательно, факторы, вызывающие рассеивание размеров, также присущи всем способам литья.

Естественно, что влияние одних и тех же факторов на точность размеров отливок, изготовленных разными способами литья, будет неодинаковым – например, перемещение стенок формы при литье в песчано-глинистые формы и при литье в кокиль не будет одним и тем же. В первом случае причинами перемещений является давление металла и термическое расширение, во втором – только термическое расширение.

Удобнее всего анализ факторов, влияющих на точность размеров, проводить по этапам изготовления отливки, т. е. на стадиях изготовления модельно-стержневой оснастки, изготовления полуформ и стержней, сборки литейных форм и стержней, взаимодействия отливки и формы с момента заливки и до момента выбивки, выбивки отливки, финишных операций (очистки, обрубки, зачистки) и термической обработки.

Изготовление модельно-стержневой оснастки. Точность изготовления модельно-стержневой оснастки определяется в соответствии с ГОСТ 3212–92, в котором принято, что допуск на изготовление модельной оснастки должен быть не более 20 % допуска на размеры отливок.

Например, если допуск на размер отливки 100 мм равен ± 1,0 мм, то допуск на изготовление соответствующего размера модельно-стержневой оснастки должен быть равен или меньше ± 0,2 мм. Важное значение при проектировании оснастки имеют правильный выбор ее номинальных размеров и учет припуска на усадку и износ оснастки, которые вызывают в отливке постоянную и изменяющуюся систематические погрешности.

Принято считать, что систематическая погрешность должна быть не более 20 % допуска на размер отливки (± 10 %). В связи с этим целесообразно допуск на размеры оснастки принимать несимметричным и весь допуск или большую часть его давать в плюс (например, вместо ± 0,2 мм принимать +0,4 мм).

Представление об износе оформляющих отливку элементов металлической оснастки в наиболее изнашиваемых местах дают данные, приведенные в табл. 1.

Таблица 1

Износ оформляющих отливку элементов

| Способ литья | Сплавы | Материал

модели |

Среднее

число отливок |

Износ на две

стороны, мм |

| В песчано-глинис-тые формы (встряхивание с подпрессовкой) | Все сплавы | Алюминие-

вый сплав |

100000 | 0,10…0.30

(до 0,5 мм по плоскости разъема) |

| В песчано-глинис-тые формы (прессование, АФЛ конструкции

НИИтрактор-сельхозмаша) |

Все сплавы | Латунь

Бронза Сталь |

100000

100000 100000 |

4,3

2,8 0,8 |

Деревянные модели могут изменять свои размеры от влагопоглощения. Для предотвращения этого издавна применяется окраска деревянных моделей. Однако разбухание древесины, даже помытой нитролаком, может достигать 0,1 …0,2 %.

Данные по линейной усадке отливок и ее колебаниям приводятся при рассмотрении взаимодействия отливки и формы.

Следует остановиться также на таком факторе, как шероховатость рабочих поверхностей модельно-стержневой оснастки. Требования по шероховатости рабочих поверхностей оснастки связаны, главным образом, с условиями извлечения модели (стержня) из формы (стержневого ящика).

Шероховатость поверхностей моделей, стержневых ящиков может быть равна Ra 0,63…6,3.

В процессе эксплуатации оснастки наблюдается уменьшение исходной шероховатости поверхности, ее «приработка». При этом чем лучше была обработана поверхность, тем приработка происходит быстрее. Однако обработка поверхности до уровня шероховатости менее Ra 0,63 приводит к резкому удорожанию оснастки.

Изготовление полуформ и стержней. Наибольшие погрешности возникают при изготовлении песчано-глинистых полуформ и песчаных стержней. Погрешности размеров песчано-глинистых форм появляются как следствие «расталкивания» моделей при их протяжке, упругой отдачи формовочной смеси и опок после снятия давления прессования (подпрессовки), окраски, тепловой обработки.

Увеличение размеров полости формы при расталкивании моделей при машинной формовке составляет 0,2… 0,5 мм. Упругая отдача формовочной смеси и опок становится заметной при больших давлениях прессования. При этом размеры полости формы изменяются незначительно. В основном происходит искривление лада полуформы. Следует отметить, что упругая отдача смеси и опок будет зависеть при этом от свойств формовочной смеси, давления прессования, жесткости опок и их размеров.

Изменение размеров формы при тепловой сушке зависит от свойств смеси, режима сушки и наличия крестовин в опоках. При нормальной сушке форм в опоках с крестовинами, не доходящими до модели на 25… 30 мм, в камерных сушильных печах (температура сушки 400…450 ºС) изменения размеров полости форм не происходит. При форсированном режиме сушки (высокая температура и быстрый подъем температуры) форм в опоках с крестовинами или при нормальной сушке форм в опоках без крестовин наблюдается искривление поверхностей в середине длины вертикальных стенок формы (высота стенок опытной формы 450 мм длина 1400 мм, ширина 200 мм) и уменьшение размера по сравнению с моделью на 0,5…3,2 мм (меньшие значения относятся к верху и низу стенки, большие – к середине ее высоты).

Изготовление стержней производится набивкой вручную и на стержневых машинах с последующей сушкой в печах и отверждением в горячей или холодной оснастке.

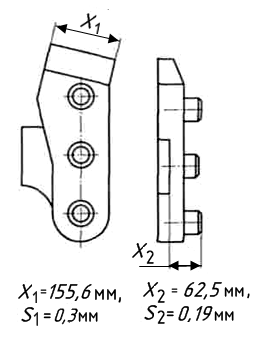

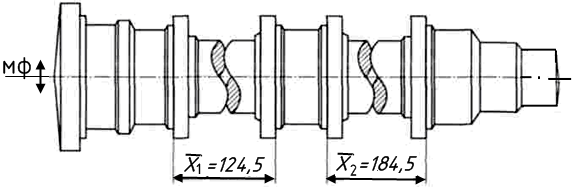

На рис. 2 приведены среднеквадратические отклонения S1 и S2 размеров , стержня картера, изготовленного ручной набивкой и сушкой в печи; прочность сырого стержня 5…8 кПа, или 0,005…0,008 Н/мм2. На рис. 3 даются среднеквадратические отклонения и размеров стержня газовых каналов блока цилиндров, изготовленного на пескодувной машине и отвержденного в горячем ящике (индекс «а») и печи (индекс «б»).

Рис. 2. Стержень картера: Х1 Х2 – действительные размеры стержня; S1, и S2 – среднеквадратические отклонения соответствующих размеров

Рис. 3. Стержень газовых каналов блока цилиндров: – размеры стержня, изготовленного по вариантам «а» и «б»; и – соответствующие вариантам «а» и «б» среднеквадратические отклонения размера Х

Сравнивая точность размеров стержней, приведенных на рис. 2 и рис. 3, можно заключить, что наименьшую точность имеют размеры стержней ручной формовки, отвержденные в печи. Размеры стержней, изготовленных на пескодувной машине и отвержденных в печи, точнее примерно в 1,5 раза. Наконец, стержни, изготовленные на пескодувной машине и отвержденные в горячей оснастке, точнее в 1,5 раза, чем стержни, изготовленные на пескодувной машине, но отвержденные в печи.

В первом случае погрешности размеров обусловлены нестабильным уплотнением, нестабильным ручным расталкиванием стержня, ручной его протяжкой и деформацией стержня при сушке в печи; во втором случае – существенно более стабильным уплотнением и примерно таким же нестабильным ручным расталкиванием, протяжкой и меньшей деформацией при сушке; в третьем случае – практическим отсутствием факторов, вызывающих погрешности в первом и во втором случаях. Вместе с тем в третьем случае появляются новые факторы, вызывающие погрешности, – колебания температуры нагретой оснастки, ее расширение и нестабильность процесса взаимодействия стержня и нагретой оснастки.

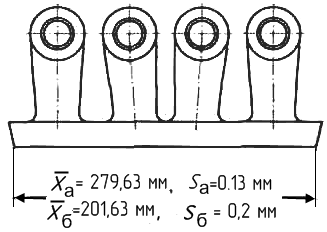

Процесс взаимодействия стержня и нагретой оснастки может быть проиллюстрирован схемой, приведенной на рис. 4.

Рис. 4. Формирование размера стержня, изготовляемого в нагретой оснастке: lн.ос lх.ос – размер нагретой и холодной оснастки; ∆lу – увеличение размера горячего стержня в момент извлечения; ∆lн – увеличение размера оснастки при нагреве; ∆lпл – уменьшение размера стержня из-за пластических перемещений; ∆lост – разность размеров холодных стержня и оснастки; lнс – размер нагретого стержня; lх.с – то же, холодного

Холодная смесь, уплотненная в нагретой оснастке, при нагреве должна расширяться, но, так как металлическая оснастка практически неподатлива, расширение смеси становится невозможным. Следовательно, в каждый момент времени после надува стержневая смесь нагружается и деформируется на величину ее теплового расширения. Свойства смеси в процессе нагрева изменяются: сначала в ней при нагружении преобладают вязкопластические свойства и происходят необратимые пластические перемещения (доуплотнение смеси), затем по мере отверждения смесь приобретает преимущественно упругие свойства. Именно из-за упругих свойств в момент извлечения стержня из нагретой оснастки должно происходить увеличение его размера lн оc (размера нагретой оснастки) до lн.с (размера горячего стержня в момент извлечения) вследствие упругой отдачи ∆lу = lн.с – lн.ос (рис. 4).

После извлечения стержень охлаждается и его размеры уменьшаются. Если бы при нагреве в стержне происходили только упругие перемещения, то после охлаждения его размер был бы равен размеру нагретой оснастки lн.ос; при наличии же пластических перемещении сжатия ∆lпл размер холодного стержня lх с будет меньше размера lн.ос. Следовательно, lх.с = lн.ос – ∆lпл или lх.с = lн.ос – (∆lу + ∆lпл).

Соотношение размеров холодного стержня lх.с и холодной оснастки lх.ос будет зависеть от пластической деформации и соотношения температурных коэффициентов линейного расширения материала оснастки и стержневой смеси. Для наиболее распространенной пары чугунная оснастка–стержневая смесь на основе кварцевого песка справедливо соотношение lх.с > lх.ос. При проектировании оснастки необходимо учитывать остаточную деформацию ∆lост = lх.с – lх.ос, причем предпочтительнее в виде относительной величины, %,

εост = [(lх.с – lх.ос)/4 lо]100, (1)

где lо – размер отливки, который будет формироваться стержнем.

Величина εост, названная «остаточной деформацией стержня», может отличаться от термического расширения εн оснастки почти в два раза. Поэтому при проектировании оснастки необходимо учитывать εост и только в первом приближении можно принимать εост = εн.

Деформация термического расширения, %, в первом приближении может быть определена по уравнению

εн = α (Тн.ос – Гц)100, (2)

где α – температурный коэффициент линейного расширения материала оснастки; Тн ос – начальная температура оснастки; Тц – температура цеха.

Выше описано взаимодействие нагретой оснастки и стержня и возникновение систематической погрешности. В результате колебаний рабочей температуры оснастки и температуры стержня будут возникать и случайные погрешности.

При изготовлении стержней холодного отверждения названные погрешности не возникают, поэтому стержни, отверждаемые в холодной оснастке при продувке газообразного катализатора (амина, SО2, метилового эфира муравьиной кислоты), имеют более высокую точность по сравнению со стержнями, изготовляемыми в нагреваемой оснастке.

Важным фактором, влияющим на погрешности размеров стержней, особенно стержней, отверждаемых в оснастке, является окраска стержней. На рис. 5 показан стержень, который изготовляли в нагреваемой оснастке из сухой смеси и окрашивали при 120 °С графитовыми и тальковыми водными красками кистью, распылением, обливанием, погружением. После высыхания краски остывший стержень измеряли вверхнем (А, Г), среднем (Б, Д) и нижнем (В, Е) сечениях в двух плоскостях параллельной (Г, Д, Е) и перпендикулярной (А, Б, В) плоскости разъема ящика.

Рис. 5. Экспериментальный стержень с указанием сечений А–Е, в которых проводились измерения

Допуск 6S размеров А, Б, В неокрашенного стержня оказался равным 0,36 мм, а для окрашенного кистью, распылением, обливанием, погружением – соответственно 0,78; 1,38; 1,62; 0,6 мм. Наименее точный способ окраски – обливание, и наибольшее отклонение при этом наблюдается на тех частях стержня, которые при окраске находятся внизу (размеры В, Е), что объясняется стеканием краски под действием силы тяжести. При распылении и окраске кистью толщина слоя краски может быть неравномерной, но не зависит от положения стержня при окрашивании.

Среднеарифметические значения размеров стержня после окраски увеличились с 110 до 112,5… 114,5 мм (толщина слоя краски 1,26…2,5 мм) и с 22,5 до 23…25 мм (толщина слоя краски 0,25… 1,25 мм). Поэтому при проектировании оснастки в определении заданного размера отливки необходимо учитывать толщину слоя краски. На литейном заводе КамАЗа при проектировании стержневых ящиков и знаков моделей толщину слоя краски принимают равной 0,5 мм.

Сборка литейных форм и стержней. В процессе сборки в форму устанавливают стержни и, если необходимо, жеребейки. Далее накрывают нижнюю полуформу верхней (при горизонтальном разъеме) или смыкают подвижную полуформу с неподвижной (при вертикальном разъеме). Для установки стержней в знаковых частях формы должны быть предусмотрены зазоры, при выборе которых необходимо учитывать точность изготовления не только моделей и стержневых ящиков, но и стержней, включая операции сушки и окраски. При этом при изготовлении стержней необходим их контроль, например шаблонами, в некоторых случаях вводится операция зачистки. При большом числе стержней применяют их предварительную сборку в кондукторах, как, например, при получении отливки блока цилиндров. Зазоры в знаках стержней зависят от номинальных размеров знака и габаритов стержня (глава 9).

Важнейшей погрешностью при сборке форм является неплотное прилегание собираемых полуформ. Как было отмечено ранее, причиной искривления лада полуформы могут быть упругие деформации формовочной смеси и опоки.

К другим причинам неплотного прилегания можно отнести коробление и износ опок, износ модельных плит под опокой, недостаточную прочность крепления оснастки к оборудованию, неправильную установку модельного комплекта на протяжной раме формовочной машины и т. п.

В результате неплотного прилегания полуформ может возникать не только случайная, но и систематическая погрешность. Так на ЗИЛе размеры моделей, перпендикулярные плоскости разъема, уменьшают в связи с этим на 1,5…2,0 мм.

Влияние неплотного прилегания полуформ на размеры отливок наблюдается при всех способах литья, в том числе и при литье по выплавляемым моделям, а также при изготовлении стержней. Естественно, влияние неплотного прилегания по разъему возрастает, если формовка производится в нескольких (более чем в двух) опоках.

Смещение стержней и полуформ рассмотрено в подразд. 3, посвященном погрешностям формы и расположения поверхностей.

Взаимодействие отливки и формы. Залитый в форму металл в состоянии разных степеней затвердевания от жидкого до твердого находится с формой в физико-химическом, теплофизическом и механическом взаимодействии. В результате этого взаимодействия формируются качество поверхностного слоя и размеры отливки.

При установлении точности отливки качество ее поверхности оценивается шероховатостью и неровностностью, которые будут рассмотрены ниже.

Изменение размеров отливки зависит от давления металла (статического и динамического) и механического взаимодействия отливки и формы, которые являются следствием их теплового взаимодействия. Следовательно, факторами, влияющими на точность отливок, являются теплофизические характеристики, определяющие интенсивность и длительность процесса взаимодействия отливки с формой, и показатели физико-механических свойств сплава и формы (далее в обозначениях характеристик индексы «М» – металл, «Ф» – форма, τ – время): см, сф – теплоемкость металла и формы; ρм, ρф – плотность, λм, λф – коэффициенты теплопроводности и их производные; коэффициенты температуропроводности ам и аф (а = λ/сρ), коэффициенты теплоаккумуляции bм и bф (b = ; αм(τ), αф(τ) – температурные коэффициенты линейного сжатия (расширения) металла и формы; Тзал, Тл, Тф – температуры соответственно заливки, ликвидуса сплава и формы перед заливкой; Ем (τ), Еф(τ) – модули упругости металла и материала формы; Еп.м(τ), Епф(τ) – модули пластичности соответственно для упругопластического взаимодействия металла и формы.

Модули упругости Ем(τ), Еф(τ) и модули пластичности Еп.м(τ), Еп.ф (τ) вместе с конструкцией (геометрическими характеристики) отливки и формы обуславливают жесткость их взаимодействия, в том числе податливость формы. (Жесткость элемента конструкции при растяжении характеризуется проведением E·F, где F – площадь сечения элемента. Жесткость элемента при изгибе характеризуется произведением модуля упрости Е на момент инерции сечения J, т.е. EJ).

Конструкция отливки влияет также на статическое давление металла (напор) и вместе с теплофизическими свойствами – на длительность процессов отвода теплоты перегрева, затвердевания и охлаждения, т.е. на длительность охлаждения до температуры выбивки.

При этом следует иметь в виду, что практически все характеристики отливки и формы являются функциями температуры, а металл во времени претерпевает фазовые превращения.

В результате протекания сложных процессов взаимодействия отливки и формы происходит формирование размеров отливки, которые отличаются от размеров модели (формы). Предсказать (рассчитать) действительные размеры чрезвычайно сложно, поэтому на практике в крупносерийном и массовом производствах поступают следующим образом.

При проектировании принимают размеры модельной оснастки (формы) исходя из опыта, далее изготовляют опытную партию отливок, которые обмеряют. На основании выполненных обмеров корректируют размеры модельной оснастки (формы).

По сути, в названных выше действиях полученный итог (являющийся результатом сложного взаимодействия) определяется как разность двух измерений – модели (формы) и отливки. Именно на основании этих двух измерений и находят действительную линейную усадку отливки.

Все это относится к анализу их формирования и принятию решения по устранению систематических погрешностей. Естественно, что из-за отклонений физико-механических и теплофизических характеристик материалов от заданных значений вследствие тех или иных причин возникают и случайные погрешности. Появление случайных погрешностей размеров данной отливки связано непосредственным влиянием таких характеристик заливаемого металла, как αм(τ), Тзал, Тл, Ем(τ), Еп.т(τ ), а также его теплофизических свойств. Колебания значений данных характеристик связаны с колебанием химического состава сплава (в пределах заданных допусков по отдельным элементам). Теплофизические свойства заливаемого сплава также будут изменяться, приводя к соответствующим изменениям размеров.

В качестве примера можно рассмотреть влияние колебаний температуры ликвидуса сплава. Статистическая обработка результатов определения химического состава серых чугунов на ЗИЛ, ГАЗе, заводе «Центролит» (г. Саранск) показала, что колебания углеродного эквивалента чугуна достигают 0,55… 0,65 %.

Как известно, при изменении содержания углерода или углеродного эквивалента на 1 % значение Тл изменяется на величину до 100 К (100 °С). Следовательно, значительные колебания значений Тл, в свою очередь, вызывают существенные колебания других параметров.

На колебания теплофизических и физико-механических характеристик песчано-глинистых смесей сильное влияние оказывают колебания состава формовочной смеси, ее влажности, уплотненности (колебания уплотненности зависят как от состава смеси, так и от работы оборудования).

Следует обратить особое внимание, как влияет состав формовочной смеси на температурный коэффициент ее линейного расширения. В частности, при замене природного кристаллического кварцевого песка (αф = 13,5·10-6 1/К) плавленым кварцем (αф = 0,5·10-6 1/К) при литье по выплавляемым моделям точность отливок повышается на два–три класса по ГОСТ 26645 – 85 (изм. № 1, 1989 г.).

Нестабильность песчано-глинистой формы проявляется и в том, что колебания размеров отливок увеличиваются при возрастании давления металла (напора или высоты верхней полуформы). При этом увеличиваются не только номинальные размеры отливки из-за подутия, но и колебания подутия и размера. Это находит подтверждение при исследовании точности коленчатых валов, изготовляемых в тонкостенных формах.

Сравнение точности отливок из алюминиевых сплавов и чугуна, изготовленных в сырых песчано-глинистых формах, показывает, что точность отливок из алюминиевых сплавов в 1,25–1,3 раза выше, чем отливок из серого чугуна.

Различие в точности связано, главным образом, с такими факторами:

1) давление жидкого алюминиевого сплава (следовательно, и напор, связанный, в том числе с плотностью материала) примерно в 3 раза меньше, чем у чугуна;

2) температура заливки алюминиевого сплава (около 700 °С) примерно в 2 раза ниже температуры заливки чугуна (1350… 1400 °С).

Кроме того, не следует забывать, что измеренные размеры отливок всегда включают шероховатость поверхности, а шероховатость чугунных отливок и ее колебания, как правило, выше, чем отливок из алюминиевых сплавов.

Выбивка отливок из формы. Колебания температуры выбивки наиболее сильно влияют на погрешности размеров отливок при литье в металлические формы. Как уже отмечалось, металлическая форма неподатлива, т. е. размеры отливки, пока она находится в форме, будут равны размерам формы. При выбивке отливки за счет упругих сил отдачи ее размеры уменьшаются.

С колебаниями температуры выбивки из-за упругой (обратимой) деформации могут быть связаны до 85 % колебаний размера кокильной отливки. В этой связи еще раз отметим, что процентная доля влияния любого фактора на колебания размера отливки зависит от номинального значения размера.

При литье в неметаллические формы названное явление также может наблюдаться, хотя и в меньшей степени. Но колебания температуры выбивки будут приводить к изменению напряженного состояния сплава не только из-за изменения условий охлаждения (в форме или на воздухе), но и из-за того, что при выбивке отливки условия освобождения от формовочной и особенно стержневой смеси неодинаковы.

В крупных чугунных отливках по этой причине при ранней выбивке могут возникать холодные трещины. Поэтому температура выбивки, например отливок станин, составляет обычно 200…300 °С, несмотря на значительное увеличение времени охлаждения в форме.

Финишные операции и термическая обработка отливок. Шероховатость поверхности отливок зависит не только от технологии литья, но и от качества очистки поверхности. Колебания шероховатости поверхности оказывают определенное влияние на колебания размеров (см. далее подразд. 4.1). На точность размеров отливок оказывает также влияние наждачная обработка (зачистка), но так как обычно таким способом удаляются только заливы и остатки питателей, его влияние проявляется лишь на ограниченных участках.

При термической обработке отливок происходят изменения размеров вследствие структурных превращений в сплаве, изменении его напряженного состояния при снятии остаточных напряжений и пластических деформаций из-за плохой укладки отливок.

При отжиге белого чугуна на ковкий размеры увеличиваются на 1 …2 % в связи с выделением графита в свободном состоянии. Аналогичная картина наблюдается при отжиге затвердевающего «по-белому» высокопрочного чугуна, модифицированного магнием. Естественно, что при термической обработке появляются не только систематическая погрешность, но и колебания размеров.

В качестве примера рассмотрим погрешности размеров после отжига отливки коленчатого вала из высокопрочного чугуна, изготовляемого на ГАЗе (рис. 6). Коленчатый вал отливали в оболочковую форму с засыпкой чугунной дробью в контейнере. Литые валы подвергали высокотемпературному отжигу, затем правке и обрезке в штампах после вторичного нагрева до температуры 650 °С. При этом случайные погрешности размеров Х1 и Х2 составили значительную величину (6S = 3 мм), систематическая погрешность достигла 1 мм.

Рис. 6. Эскиз коленчатого вала: МФ – разъем модели и формы; – средние размеры отливки

Низкая точность явилась следствием искажения размеров оболочковой формы из-за неравномерного ее нагрева (особенно по толщине), из-за действия давления залитого металла, а также искривления валов при высокотемпературном отжиге вследствие графитизации и пластической деформации, вызванной неверной укладкой отливок в печи.

3. ТОЧНОСТЬ ФОРМЫ И РАСПОЛОЖЕНИЯ ЭЛЕМЕНТОВ

Отклонением формы называется отклонение формы реальной поверхности от формы номинальной поверхности. Под номинальной поверхностью понимается идеальная поверхность, форма которой задана чертежом или другой технической документацией. Отклонения формы могут также рассматриваться применительно к профилю (линии пересечения с плоскостью или поверхностью). Отклонения формы оцениваются на нормируемом участке.

Поле допуска формы – это область в пространстве или на плоскости, внутри которой должны находиться все точки реальной поверхности или реального профиля в пределах нормируемого участка.

«Отклонением расположения» называется отклонение реального (действительного) расположения рассматриваемого элемента (поверхности, оси или плоскости симметрии) от номинального положения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми (координирующими) размерами между рассматриваемыми элементом и базами.

К отклонениям формы поверхностей относят отклонение от прямолинейности с допуском прямолинейности, отклонения от плоскостности с допуском плоскостности, отклонения от заданного криволинейного профиля с допуском, отклонения от заданной криволинейной поверхности с допуском, а также отклонения и допуски цилиндричности и круглости.

К отклонениям расположения элементов относятся отклонения параллельности, перпендикулярности, соосности, симметричности, позиционное отклонение и отклонение от пересечения осей. Наиболее характерным отклонением расположения в отливках является смещение по плоскости разъема.

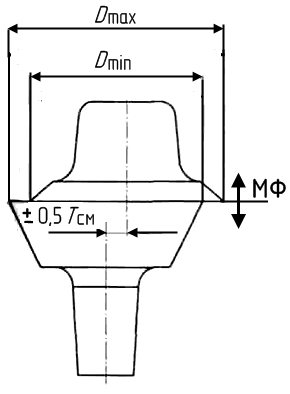

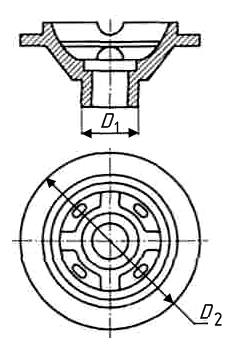

Допуск смещения Тсм по плоскости разъема отливки равен разности между предельными отклонениями положений частей отливки, формируемых в разных полуформах, от номинального положения Тсм = Dmax – Dmin (рис. 7).

Рис. 7 Смещение Тсм по плоскости разъема отливки: МФ – разъем модели и формы; Dmax, Dmin– максимальный и минимальный диаметр из-за смещения по плоскости разъема

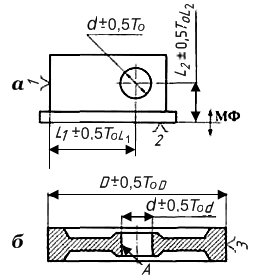

Примерами позиционного допуска могут служить допуск расположения оси отверстия диаметром d относительно баз 1, 2 механической обработки (рис. 8, а), а также позиционный допуск при обработке внутренней поверхности А (рис. 8, б).

Рис. 8. Позиционный допуск: а – оси диаметра отверстия относительно баз механической обработки; б – оси диаметра отверстия d относительно базового диаметра D; ± 0,5То – предельные отклонения размера; 1, 2, 3 – базы; А – внутренняя поверхность

В первом случае позиционный допуск Тпоз определяется как вероятностная сумма допусков на расстояния L1 и L2 от баз 1, 2 до оси обрабатываемого отверстия: ![]()

Во втором случае позиционный допуск определяется половиной допуска ToD на внешний диаметр отливки. При обработке поверхности А внутреннего диаметра относительно внешней базовой поверхности 3 позиционный допуск будет равен половине допуска на внутренний диаметр, т.е. Тпоз = 0,5Тоd.

Основной причиной возникновения погрешностей формы является коробление отливок в процессе охлаждения в литейной форме и после выбивки, а также в процессе термической обработки отливок (снятие остаточных напряжений и пластическая деформация под действием собственного веса и веса других деталей).

Коробление отливок в литейной форме и после выбивки происходит из-за неоднородности температур по несимметричному сечению или из-за разностенности, вследствие которых в отливке возникают неоднородные напряжения и неоднородные пластические деформации. При этом коробление, например, бруса постоянного сечения при данном распределении (разности) температур будет обратно пропорционально высоте сечения и прямо пропорционально длине сечения, а форма сечения (ее момент инерции и момент сопротивления) на искривление не влияет.

В некоторых случаях, во избежание искривления отливок, модель изготовляют искривленной в противоположном направлении, т. е. с обратным прогибом. В практических рекомендациях по назначению обратного прогиба моделей также исходят из прямой пропорциональности прогиба длине нормируемого участка. Значения прогиба указывают в миллиметрах на 1 м длины отливки. Следует заметить, что обратный прогиб моделей предусматривается для уменьшения припуска на обработку не только с целью экономии металла, но, главным образом, для того, чтобы не был удален плотный поверхностный слой металла, от которого зависит долговечность детали, например направляющих станин.

При данных характеристиках сечения и длине нормируемого участка коробление будет зависеть от тех же факторов, которые влияют на точность размеров и которые были рассмотрены в подразд. 2.2. Не повторяя анализа влияния этих факторов на погрешности формы, отметим лишь, что в данном случае влияние всех этих факторов необходимо рассматривать по степени их воздействия на погрешности формы.

Другой причиной погрешностей формы в отливках является искривление отливок в процессе термической обработки вследствие снятия неоднородных по сечению отливки остаточных напряжений, неоднородного протекания фазовых превращений при термической обработке (например, при графитизирующем отжиге отливок из ковкого и высокопрочного чугуна) и пластических деформаций изгиба под действием собственного веса и из-за неправильной укладки отливок в печи. Возможны также искривления из-за неоднородного распределения температур и протекания вследствие этого пластических деформаций при закалке и других режимах термической обработки.

В некоторых случаях после охлаждения в литейной форме или после термической обработки отливки выправляют в печи, используют местный нагрев или в прессах, как, например, некоторые отливки из ковкого чугуна (ступица заднего колеса грузового автомобиля ЗИЛ) и высокопрочного чугуна (коленчатый вал автомобиля ГАЗ, рис. 9).

В ГОСТ 26645–85 (изм. № 1, 1989 г.) допуски формы и расположения определяются на нормируемом участке по заданной степени коробления (всего их одиннадцать).

По степеням коробления определяются допуски формы, допуски предельного профиля цилиндрической поверхности (изогнутости), а также суммарные допуски формы и расположения, которые являются результатом одновременного появления отклонений формы и расположения рассматриваемого элемента (профиля или поверхности) относительно заданной базы.

При этом допуски даются в диаметральном выражении, так как отклонения возможны в обе стороны.

Допуски расположения, как правило, связаны с допусками на соответствующие размеры. Например, допуск смещения по плоскости разъема не должен превышать 50 % допуска на толщину стенки, пересекающей разъем.

Следует более подробно остановиться на анализе факторов, влияющих на смещение отливки по плоскости разъема. Смещение по плоскости разъема возникает во всех отливках, изготовляемых разными способами литья. Наибольшие величины смещения наблюдаются при изготовлении песчано-глинистых форм по модельным плитам верха и низа. Погрешность в этом случае возникает в результате четырех операций:

1) при монтаже половин моделей на модельных плитах;

2) при изготовлении верхней полуформы (зазор в соединении штырь – втулка);

3) при изготовлении нижней полуформы (тот же зазор);

4) при спаривании полуформ (двойной зазор в соединениях штырь – втулка).

4. ШЕРОХОВАТОСТЬ И НЕРОВНОСТНОСТЬ ПОВЕРХНОСТЕЙ ОТЛИВОК

4.1. Шероховатость поверхностей отливок

Характеристики шероховатости Ra, Rz со значениями от 1 до 1000 мкм и методика их контроля на базовой длине приводятся в ГОСТ 2789–73.

Шероховатость поверхности отливок существенно отличается от шероховатости механически обработанной поверхности, которая имеет сравнительно упорядоченное строение в виде чередующихся выступов и впадин – следов режущего инструмента. Шероховатость литой поверхности является неупорядоченной с хаотическим расположением выступов и впадин, их различной формой и взаимным расположением.

Шероховатость поверхности отливок зависит от большого числа факторов: состава сплава; температуры заливки; продолжительности затвердевания отливки (толщины стенки, массы отливки); качества разделительных и огнеупорных покрытий; величины зерна и степени однородности формовочной смеси (для литья в неметаллические формы); давления (напора) металла, газового режима; химического сродства оксидов заливаемого сплава и оксидов, входящих в состав формовочной смеси; теплофизических свойств смеси. Кроме того, шероховатость поверхности отливок зависит от качества их очистки.

Для контроля шероховатости поверхности отливок в настоящее время применяются эталоны шероховатости в соответствии с ГОСТ 2789–73 и ГОСТ 25142–82.

Шероховатость поверхности отливок увеличивает номинальный размер и массу отливок, и их погрешности. При этом в расчетных величинах размера и массы отливки шероховатость, как правило, не учитывается. Вместе с тем при литье в песчано-глинистые формы шероховатость может играть существенную роль в формировании размера и массы отливок.

4.2. Неровностность поверхностей отливок

Совокупность повторяющихся, или локальных неровностей средней величины (мезонеровностей, т. е. неровностей поверхности, отдельные значения шага которых превышают базовую длину, на которой измеряется шероховатость данной поверхности) представляют собой неровностность литой поверхности.

Неровностность поверхности отливок возникает вследствие неравномерности толщины слоя краски, неравномерного износа модельно-стержневой оснастки, неравномерного подутия, возникающего как вследствие неоднородного уплотнения формовочной смеси, так и из-за неодинаковых условий силового и теплового нагружения различных участков формы.

По величине неровностность занимает промежуточное положение между шероховатостью и отклонениями формы поверхности. Базовой линией для определения значений параметров неровностности служит средняя линия профиля поверхности, при этом базовая длина для измерения неровностности поверхности принимается равной 4–10 базовым длинам для измерения ее шероховатости, но не более 100 мм. Допуск неровностности поверхности ограничивает наибольшую величину неровности, т.е. сумму наибольших высот выступов и впадин поверхности.

Для обрабатываемых поверхностей отливок неровностность должна учитываться в припуске на механическую обработку, для необрабатываемых поверхностей она характеризует потребительские свойства готовых деталей. В последнем случае для улучшения потребительских свойств изделий иногда приходится зачищать поверхность отливки абразивным инструментом или увеличивать расход краски (грунтовки) для выравнивания поверхности.

Допуск неровностности обозначается сочетанием трех латинских букв – JRS и цифровым значением его величины, которые проставляют после запятой за знаком шероховатости (например, Ra20, JRS 0,8).

5. ТОЧНОСТЬ МАССЫ ОТЛИВОК

Масса является обобщенной характеристикой технологического процесса изготовления отливок, а ее отклонения являются интегральным показателем погрешностей размеров (объема) и плотности.

Допуск массы Тт для партии отливок характеризуется относительной величиной, %,

![]() , (3)

, (3)

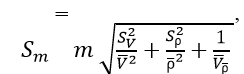

где Sт – среднеквадратическое отклонение массы, кг; – среднеарифметическое значение массы. Среднеквадратическое отклонение массы Sm является средне-квадратическим отклонением функции двух случайных величин – объема V плотности ρ. Как известно, в этом случае

(4)

(4)

где , – математические ожидания (среднеарифметические значения) объема и плотности; SV, Sρ – среднеквадратические отклонения соответственно объема и плотности.

Из полученного выражения видно, что погрешности массы зависят от погрешностей объема и плотности и их среднеарифметических значений. Погрешности объема определяются погрешностями размеров, формы, расположения, шероховатости и неровностности поверхностей. Анализ влияния различных факторов на геометрические погрешности рассмотрен ранее. Погрешности плотности определяются типом сплава (главным образом интервалом его кристаллизации), колебаниями химического состава, газонасыщенностью, характером кристаллизации (последовательная, объемная), условиями и качеством питания (размерами, количеством, конструкцией прибылей и давлением металла) и т. п. При этом плотность и погрешность плотности зависят от требований к отливке, в том числе от требований к герметичности.

Основное влияние на колебания плотности оказывают колебания химического состава, а также газовая и усадочная пористость. При пластической деформации, например чугуна, плотность увеличивается на 3… 4 %.

Величина разброса плотности металла при литье в песчано-глинистые формы для машинной формовки по металлическим моделям достигает: для отливок из серого чугуна 1,35…6,50 %, для отливок из ковкого чугуна 2,23…6,31 %и для стальных отливок 2,27… 6,97 %.

6. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Толщина слоя металла, удаляемого с поверхности отливки при ее обработке в целях обеспечения заданных размеров, формы, расположения, неровностности и шероховатости поверхности детали, называется «припуском на механическую обработку». Величина припуска зависит не только от точности отливки, но и от требований к точности детали, а также от технического уровня (точности) систем механической обработки.

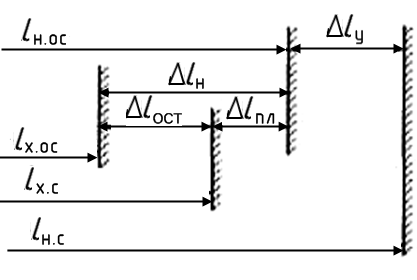

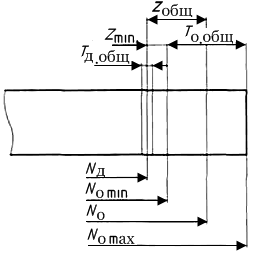

Таким образом, выбор экономически целесообразной величины припуска на обработку – это результат совместной работы технолога-литейщика и технолога по механической обработке на стадии проектирования технологического процесса изготовления отливок. Общий припуск на обработку Zобщ (рис. 9) соответствует расстоянию между серединами полей допусков детали и отливки и является суммарным на все переходы механической обработки

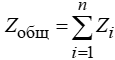

, (5)

, (5)

где Zi – припуск на выполнение i-го перехода; п – общее число переходов.

Рис. 9. Структура припуска на механическую обработку: Zmin, Zoбщ – соответственно минимальный и общий припуски на обработку; Nо min No max – минимальные и максимальные размеры отливки; NД, NО – соответственно размер детали и отливки; Тд.общ – общий допуск на размер детали; То.общ – то же, отливки

Припуск на механическую обработку на выполнение i-го перехода определяется двумя составляющими: параметром качества поверхностного слоя П l(i–1) на (i–1)-м переходе и параметром геометрической точности П2i детали после каждого i-го перехода механической обработки,

Zi = П1(i–1) + П2. (5)

На первом переходе параметр П l(i–1) равен исходному литейному припуску, который формируется на отливке (на нулевом переходе обработки). На всех последующих переходах припуск формируется в соответствии с технологией механической обработки.

6.1. Исходный литейный припуск

Исходный литейный припуск необходим для обеспечения заданных требований к качеству (шероховатости, бездефектности) поверхности детали и зависит от толщины поверхностного слоя шероховатости и неровностности поверхности отливки. Исходный литейный припуск равен сумме высот шероховатости, неровностности и толщины поверхностного (дефектного) слоя.

Следовательно, при назначении припуска необходимо учитывать величину поверхностного слоя отливки. В ГОСТ 26645–85 (изм. № 1, 1989 г.) исходный литейный припуск изменяется от 0,1 до 10 мм и разбит на 18 рядов припусков (РП) с постоянным множителем 1,25 (табл. 2).

Таблица 2

Минимальный литейный припуск на сторону

| Ряд припуска (РП) отливки | Минимальный литейный припуск на сторону, мм, не более | Ряд припуска (РП) отливки | Минимальный литейный припуск на сторону, мм, не более |

| 1 | 0,1 | 10 | 1,6 |

| 2 | 0,2 | 11 | 2,0 |

| 3 | 0,3 | 12 | 2,5 |

| 4 | 0,4 | 13 | 3,0 |

| 5 | 0,5 | 14 | 4,0 |

| 6 | 0,6 | 15 | 5,0 |

| 7 | 0,8 | 16 | 6,0 |

| 8 | 1,0 | 17 | 8,0 |

| 9 | 1,2 | 18 | 10,0 |

Поверхностный слой в деталях и отливках отличается от основной массы металла видоизмененными характеристиками: структурой, химическим составом, свойствами, в том числе механическими (в частности, твердостью и прочностью). Поверхностный слой на отливках часто называется «литейной коркой». При этом литейная корка может обладать свойствами как улучшающими, так и ухудшающими качество отливок.

При изготовлении отливок из серого чугуна в песчано-глинистых формах литейная корка достигает десятых долей миллиметра. Эксперименты, проведенные по высверливанию сердцевины образцов диаметром 30 мм и испытанию пустотелой оболочки, показали, что прочность последней выше прочности всего образца на величину до 10 %.

При отжиге белого чугуна на ковкий ферритный чугун образуются обезуглероженный слой и так называемая «перлитная кайма». Толщина обезуглероженного слоя составляет при этом 0,2…0,3 мм, а толщина перлитной каймы – 0,8… 1,0 мм. Следует заметить, что при механической обработке чугунных отливок стремятся к тому, чтобы резец проходил под литейной коркой и перлитной каймой, поскольку в противном случае до 30 % снижаются скорости резания и одновременно увеличивается износ инструмента. В условиях массового производства отливки с перлитной каймой вызывают поломки режущего инструмента на автоматических линиях. Проблема решается применением абразивного инструмента, при этом можно уменьшить припуск на обработку.

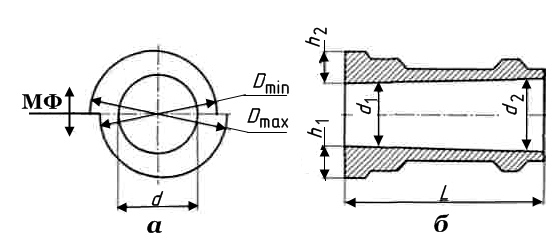

6.2. Параметр геометрической точности

Параметр геометрической точности детали П2i зависит от допусков на размеры детали (Tдi) и отливки (То), а также допусков формы (Тд.фi Тф) и расположения (позиционных допусков Tд.пi, То.п и допусков смещения детали Тд.смi и отливки Тo.см) обрабатываемого элемента относительно базы механической обработки. Все допуски, относящиеся к поверхности отливки и детали, можно объединить и назвать «общим допуском».

Общий допуск элемента отливки на первом переходе То.общ – это комплексный допуск, включающий в себя допуск размера от обрабатываемой поверхности до базы и независимо полученные допуски формы и расположения нормируемого участка поверхности. Величина То.общ определяется по следующей формуле:

![]() (6)

(6)

где То, То.ф, То.п, То.см – соответственно допуски размера, формы, позиционного расположения обрабатываемой поверхности относительно базы и смещения элементов отливки; Тф общ – общий допуск формы и расположения отливки.

Аналогично определяется общий допуск детали на i-м переходе, включая первый:

![]() (7)

(7)

Параметр геометрической точности вычисляется по выражению

![]() (8)

(8)

На первом переходе. Тд.общ(i-1) = Тд.общ = То.общ, т.е. общий допуск детали на первом переходе равен общему допуску отливки.

С целью упрощения рекомендуется для нахождения общего допуска использовать данные табл. 16 из ГОСТ 26645–85 (изм. № 1, 1989 г.), по которой одновременно можно найти общий допуск для двух составляющих: допуска размера и допуска формы и расположения поверхности. Если таких величин более двух, то операцию расчета проводят последовательно: сначала для двух величин, затем для общего допуска как результирующего двух величин и третьей погрешности и т.д.

6.3. Определение общего припуска

Общий припуск в ГОСТ 26645–85 (изм. № 1, 1989 г.) является наибольшим, предельным. Технологи по механической обработке могут предлагать его уменьшение после подробных расчетов и измерений. Упрощенно число переходов принято равным четырем: черновая, получистовая, чистовая и тонкая обработки. При этом общий припуск является суммарным для всех переходов обработки: черновой; черновой и получистовой; черновой, получистовой и чистовой; черновой, получистовой, чистовой и тонкой. Следовательно, припуск, соответствующий, например чистовой обработке, включает в себя припуск на три перехода: черновую, получистовую и собственно чистовую обработку. Значения общего припуска приведены в табл. 6 ГОСТ 26645–85 (изм. № 1, 1989 г.), входными параметрами при использовании которой являются общий допуск элемента поверхности отливки То.общ; ряд припуска (РП), определяемый исходным литейным припуском; число переходов механической обработки.

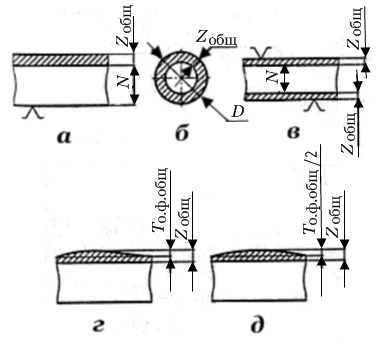

Общий допуск элемента отливки То.общ при назначении общего припуска Zобщ используется при обработке в приспособлениях, главным образом, в массовом производстве (рис. 10, а)

Рис. 10. Варианты (а–д) назначения общего допуска для механической обработки: N – номинальный размер; Zобщ – припуск на механическую обработку; То.ф.общ – общий допуск формы поверхности

При назначении общего припуска на поверхности вращения (рис 10, б) и противоположные поверхности (рис. 10, в), используемые в качестве взаимных баз при их обработке, вместо То.общ принимают То.общ/2.

При индивидуальной обработке отливок с установкой обрабатываемой плоскости относительно плоскости перемещения режущего инструмента допуск на размер отливки То значения не имеет и может быть принят равным нулю. Основную роль при назначении общего припуска играет допуск формы То.ф и расположения (То.п – позиционный допуск, То.см – допуск смещения), поэтому

(9)

(9)

В случае двусторонних отклонений формы и расположения при назначении припуска при индивидуальной обработке принимают То.общ = То.ф.общ (рис. 10, г), а в случае односторонних отклонений То.общ = То.ф.общ/2 (рис. 10, д).

Вид окончательной механической обработки (черновая, получистовая, чистовая, тонкая) можно определить по соотношению допуска размера от базы до обрабатываемой поверхности детали после окончательной механической обработки Тд и допуска соответствующего размера отливки То или по соотношению допуска формы и расположения детали Тд.ф и допуска формы и расположения отливки То.ф ГОСТ 26645–85 (изм. № 1, 1989 г.).

Значения припусков, приведенные в табл. 6, ГОСТ 26645–85 (изм. № 1, 1989 г.) следует применять при среднем уровне точности обработки (табл. 3).

Таблица 3

Взаимосвязь точности обработки и припусков на обработку отливок

| Характеристика металлообрабатывающего оборудования | Точность обработки при разной степени точности станков* | |

| нормальная | высокая | |

| Автоматизированное оборудование, оснащенное устройствами для стабилизации и управления точностью обработки | – | высокая |

| Характеристика металлообрабатывающего оборудования | Точность обработки при разной степени точности станков* | |

| нормальная | высокая | |

| Автоматизированное оборудование (агрегатные станки и станки с ЧПУ, автоматические линии из агрегатных станков с ЧПУ и гибких производственных модулей и т. п.) | средняя | повышенная |

| Неавтоматизированное оборудование (станки с ручным управлением) | пониженная | средняя |

*К нормальной степени точности станков отнесены станки нормальной точности, а к высокой степени точности станков – станки повышенной, высокой и особо высокой точности по ГОСТ 8 – 82

При повышенной или высокой точности обработки следует принимать значения припусков, расположенных в табл. 6 ГОСТ 26645–85 (изм. № 1, 1989 г.) соответственно на одну или две строки выше интервала действительного допуска, при пониженном уровне точности обработки – на одну строку ниже интервала действительного допуска.

7. ПУТИ ПОВЫШЕНИЯ ТОЧНОСТИ ОТЛИВОК

Анализ формирования размерной и геометрической точности и точности массы отливок показал, что повышение точности отливок может быть достигнуто при стабилизации параметров технологического процесса, использовании асимметричных допусков, уменьшении систематических погрешностей, сокращении припуска на обработку.

7.1. Стабилизация технологических параметров

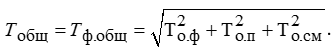

В данном подразделе по результатам производственных экспериментов оценено влияние стабилизации технологических параметров, относящихся к форме и металлу при литье в песчано-глинистые формы, на точность размеров (ВР1), образованных одной полуформой, и интегрального показателя точности отливок – точности массы. Эксперименты проводили в текущем поточно-механизированном производстве литейного цеха автомобильного завода при изготовлении отливки «чашка дифференциала» из белого чугуна со средней массой 9,5 кг (рис. 11). При этом измеряли диаметры D1 и D2, взвешиванием определяли массу отливки и контролировали влажность смеси в форме, твердость формы, температуру заливки чугуна в форму и химический состав (суммарное содержание С + Si в чугуне отливки).

Рис. 11. Отливка типа «чашка дифференциала»: D1, D2 – контролируемые диаметры отливки

Первые два параметра (влажность и твердость) характеризуют влияние формы на точность, а вторые (температура заливки и химический состав) – влияние металла на точность размеров.

Аналогичные эксперименты в автоматизированном производстве проведены с более высокой технологической дисциплиной.

Результаты статистической обработки полученных данных (табл. 4) свидетельствуют о том, что в автоматизированном производстве не только колебания параметров меньше, но и уровень параметров, относящихся к форме, другой. Кроме того, в табл. 4 приведены результаты расчета допусков размеров отливок в поточно-механизированном производстве при колебаниях значений параметров, которые определены для автоматизированного производства. При этом достигнуто существенное повышение точности.

Таблица 4

Сопоставление допусков размеров с учетом параметров поточно-механизированного и автоматизированного производств

| Вид производства | Допуск размеров, мм | Технологические параметры | ||||

| Влажность, % | Твердость по твердомеру модели 04412А (071), ед. | Температура, °С | Содержание C+Si, % | |||

| 78 | 246 | |||||

| Поточно-механизиро-ванное | 2,4 | 4,8 | 5,3 + 0,8 | 75 + 6 | 1360 + 60 | 3,7 + 0,45 |

| Автоматизированное | 0,8 | 1,6 | 3,6 ± 0,5 | 81 ± 3 | 1360 + 30 | 3,7 + 0,2 |

| Поточно-механизиро-ванное (расчет) | 1,3 | 2,6 | 5,3 ± 0,5 | 75 ± 3 | 1360 + 30 | 3,7 + 0,2 |

Установлено, что повышение точности размеров (уменьшение допуска) в поточно-механизированном производстве на 65 % достигается за счет более высокой технологической дисциплины. Это свидетельствует о существенных резервах повышения точности. Следует отметить, что уменьшение колебания размеров за счет изменения уровня параметров (уменьшения влажности и повышения прочности) достигает 35 %.

7.2. Повышение геометрической точности отливок

Геометрическая точность рассмотрена на примере отливки гильзы цилиндров автомобиля ЗИЛ-130 (рис. 12) с наружным диаметром D = 119 мм и внутренним d = 94 мм. При этом контролировалась погрешность овальности путем измерения внутреннего диаметра на торце во взаимно-перпендикулярных плоскостях, разностенности, смещения (Dmax и Dmin) (рис. 12, а), конусности (диаметры d1 и d2, рис. 12, б).

Контроль диаметров 94 и 119 мм и обработка результатов показали, что без учета погрешностей формы и расположения, особенно смещения, поле рассеивания составило соответственно 2,4 мм [(94 ± 1,2) мм и 3,6 мм (119+1,8) мм], а с учетом погрешностей – 3,9 [(94 + 1,95) мм на 38 % больше и 4,7 мм (119 + 2,35) мм на 36 % больше].

Рис. 12. Контроль размеров отливки гильзы: а – контроль наружного диаметра отливки с учетом смещения элементов отливки; б – контроль размеров отливки с учетом погрешностей конусности, разностенности; d – внутренний диаметр отливки; Dmax, Dmin – минимальный и максимальный диаметр из-за смещения по плоскости разъема; d1 d2, h1, h2 – контролируемые внутренний диаметр и толщина стенок отливки

Смещение по плоскости разъема отливки вызвано увеличенным зазором в системе штырь – втулка, обусловленным износом штырей и втулок опоки и модельной плиты. Результаты измерений диаметров штырей и втулок и их обработка приведены в табл. 5.

Таблица 5

Результаты статистической обработки обмеров штырей и втулок на АФЛ конструкции НИИтракторсельхозмащ при экспериментальных исследованиях точности отливки гильзы цилиндр

| Объект замеров | Номинальный размер, мм | Статистические характеристики диаметров штырей и втулок, мм | ||||

| для опоки | для модельной плиты | |||||

| ± 3S | ± 3S | |||||

| Штырь круглый

Штырь квадратный |

Верх | 35,0 | 34,63 | 0,66 | 34,6 | 0.16 |

| 35,0 | 29,68 | 0,51 | 29,7 | 0,15 | ||

| Втулка круглая

Втулка разрезная (плоская) |

Низ | 35,0 | 35,35 | 0,78 | 35,6 | 0,15 |

| 30,0 | 30,30 | 0,57 | 30,05 | 0,15 | ||

Допуск смещения по ГОСТ 26645 – 85 (изм. № 1, 1989 г.) для отливки гильзы цилиндров должен составлять 1,4 мм, а реально составил по квадратному штырю – 1,7 мм, по круглому – 2,76 мм. Следовательно, необходимы строгий контроль за износом штырей и втулок и их своевременная замена. Эта мера позволяет снизить припуск на обработку внешнего диаметра гильзы, определенный в соответствии с ГОСТ 26645 – 85 (изм. № 1, 1989 г.), с 3,4 до 2,7 мм.

7.3. Использование асимметричных допусков в размерах отливок

В соответствии с ГОСТ 26645–85 (изм. № 1, 1989 г.) допускается асимметричное расположение допусков размеров (частично или полное), но только на необрабатываемые несопрягаемые габаритные или иные внешние размеры, за исключением толщин стенок.

Например, допуск 4 мм для размера (200 ± 2,0) мм можно расположить асимметрично по двум вариантам: (), () мм. В первом варианте размер, соответствующий середине поля допуска и принимаемый при проектировании модельно-стержневой оснастки за номинальный, будет равен (197 + 201)/2 = 199 мм, во втором – (196 + 200)/2 = 198 мм. Проведенные расчеты показывают, что использование асимметричных допусков и, как следствие, уменьшение номинального размера, принимаемого при проектировании оснастки, позволяет экономить до 5 % металла.

7.4. Уменьшение систематических погрешностей

Рассмотрим возможности уменьшения систематических погрешностей в размерах отливок за счет некоторых резервов, которые можно выявить как в действующем производстве на эксплуатируемой оснастке, так и на стадии проектирования.

Определение размеров новой модельно-стержневой оснастки. Для размеров, образуемых стержнями в нагреваемой оснастке, необходимо учитывать зависимость остаточной деформации от типа связующего и параметров процесса. С этой целью можно использовать следующие уравнения:

lм = lо + ∆lд – ∆lк, (10)

lм = lо[1+(εlcр – εост)100] – ∆lк, (11)

где lм и lo – соответственно размеры оснастки и отливки; ∆lд – припуск на усадку, определяемый по экспериментальным данным; ∆lк – толщина слоя краски; εlcp – средняя статистическая усадка отливок (например, для отливок из серого чугуна εlcp = 1 %); εост – остаточная деформация стержней, принимаемая в первом приближении равной εн (деформации расширения при нагреве оснастки).

При переходе на новый технологический процесс с более высокими, по сравнению с существующими, точностными возможностями и стабилизации технологического процесса (см. подразд. 7.1) можно воспользоваться следующими уравнениями для определения размеров оснастки с учетом случайных погрешностей:

lм = lо + ∆lд ± (То/2 –3S); (12)

lм = lо[1+(εlcр – εост)100] ±(То/2 – 3S), (13)

где То – допуски размеров отливок по чертежу или нормам точности для существующего технологического процесса; S – дейcтвительные поля рассеивания, определяемые в результате статистической обработки данных обмеров отливок. В уравнениях (4) и (5) знак «+» перед последней разностью в скобках принимается для размеров отливок, охватывающих форму (стержень), а знак «–» – для размеров отливок, охватываемых формой (стержнем).