Содержание страницы

- 1. ДАВЛЕНИЕ МЕТАЛЛА НА ФОРМУ И СТЕРЖНИ

- 2. ПОДУТИЕ ОТЛИВОК

- 3. ОБРАЗОВАНИЕ ГАЗОВЫХ РАКОВИН В ОТЛИВКАХ

- 4. НАГРЕВ ПОВЕРХНОСТНЫХ СЛОЕВ ФОРМЫ И СВЯЗАННЫЕ С ЭТИМ ЯВЛЕНИЯ

- 4.1. Ужимины

- 4.2. Засоры

- 4.3. Основные условия борьбы с ужиминами и засорами

- 5. ПРИГАР НА ПОВЕРХНОСТИ ОТЛИВОК

- 5.1. Химический пригар

- 5.2. Механический пригар

- 5.3. Спекание смесей

- 6. СПОСОБЫ УМЕНЬШЕНИЯ ПРИГАРА В ОТЛИВКАХ

Рассмотрим процессы, происходящие при заливке форм металлом:

– статическое и динамическое давления металла на форму отливки;

– выделения газа из формы и стержней и внедрения его в металл;

– нагрев поверхностных слоев формы и связанные с этим явления.

1. ДАВЛЕНИЕ МЕТАЛЛА НА ФОРМУ И СТЕРЖНИ

Давление металла на стенки формы и стержни может приводить к раскрытию стыка по линии разъема, уходу металла из формы, всплытию стержней, возникновению подутий, увеличению пригара, особенно при резком уменьшении площади сечения формы в направлении ее заполнения (бутылочный эффект), когда скорость резко возрастает и вызывает увеличение давления из-за гидравлического удара.

К расплавленному металлу применимы законы гидравлики: закон Архимеда, закон сообщающихся сосудов, закон Паскаля.

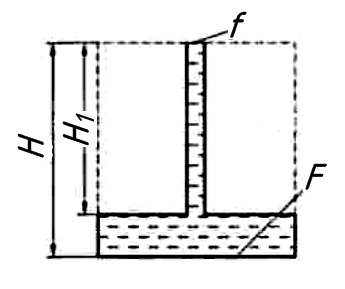

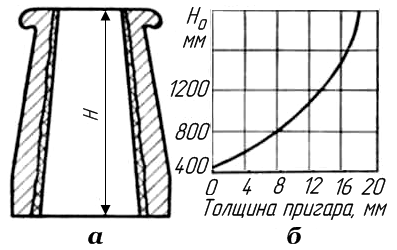

Следует обратить внимание на гидростатический парадокс, который заключается в том, что малая масса жидкости в тонкой высокой трубке определяет силы Р и Р1, давления соответственно на дно и верхнюю часть широкого сосуда (рис. 1):

P = ρЖgHF; (1)

P1 = ρЖgH1(F – f), (2)

где ρж – плотность расплава; g – ускорение свободного падения; Н и H1 – две высоты столба расплава; F и f – площади соответственно дна сосуда и тонкой трубки.

Рис. 1. Гидростатический парадокс: H, H1, F, f – значения высоты и площади для пояснения закона сообщающихся сосудов

Применительно к литейной форме (рис. 1) сила давления на верхнюю полуформу может быть определена также по уравнению (1).

По существу для этого случая гидростатический парадокс служит проявлением закона сообщающихся сосудов – уровень жидкости в форме стремится занять положение уровня жидкого металла в литниковой воронке.

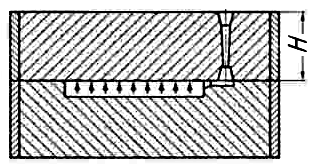

На рис. 2 верхняя поверхность формы плоская и напор Н везде одинаков. Для реальных фасонных отливок верхняя поверхность формы не является плоской, она, как правило, сложная, поэтому напор в каждой точке будет разный и расчеты силы давления на верхнюю полуформу усложняются.

Рис. 2. Давление на верхнюю полуформу (плоская отливка): Н – напор металла; стрелками показано давление

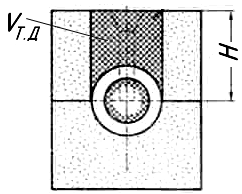

Однако можно воспользоваться понятием «тело давления», под которым понимается тело, расположенное в верхней полуформе над отливкой. Тогда сила РС.С, действующая на верхнюю полуформу, определится весом металла, объем которого равен объему VТД тела давления

РС.С = ρЖgVТ.Д. (3)

Для цилиндрической отливки (рис. 3) объем VТ.Д тела давления равен заштрихованному (на рис. 3 показано сеткой) объему над отливкой, который определяется разностью объема параллелепипеда, равного HlОDО (где Н – высота верхней полуформы, или, точнее, напор металла; lO – длина отливки в плоскости, перпендикулярной чертежу; DO – диаметр отливки), и объема отливки, находящейся в верхней полуформе, ![]()

Рис. 3. Тело давления для цилиндрической отливки: VТ.Д.– объем тела давления; Н – напор металла

Для отливок со сложными очертаниями их проекции на плоскость разъема вместо произведения lODO используется площадь проекции отливки на плоскость разъема. При определении силы, действующей на верхнюю полуформу, необходимо учесть силу PВЫТ, выталкивающую стержни в соответствии с законом Архимеда:

РВЫТ = ρЖ gVСТ, (4)

где VСТ – объем части стержня, погруженного в расплав (без знаковых частей).

2. ПОДУТИЕ ОТЛИВОК

Под подутием отливок понимается изменение размеров отливки под действием давления металла, вызывающего движение стенок литейной формы.

Для охватываемых формой размеров отливки подутие приводит к увеличению размеров, а для охватывающих форму размеров – к их уменьшению.

В основном подутие проявляется на стальных и чугунных отливках, когда плотность жидкого металла достаточно высока. Однако даже для этих сплавов (ρЖ = 7000 кг/м3) при наиболее распространенном напоре 300 мм давление металла составляет небольшую величину

Р = ρЖ gH = 7000 • 9,81 • 0,3 ≈ 21000Н/м2 ≈ 0,21 кгс/см2,

и возникает вопрос: как такое малое давление вызывает подутие?

Можно назвать несколько причин подутия.

Первой причиной является неоднородность уплотнения форм даже при высоких давлениях прессования, которая связана с трением смеси о модель, особенно в узких карманах. При этом речь идет о локальных перемещениях стенок формы.

Второй причиной является то, что максимальное перемещение смеси в центре гибкой колодки, которой является жидкий металл, на 35 % больше, чем перемещение при нагружении жесткой колодкой.

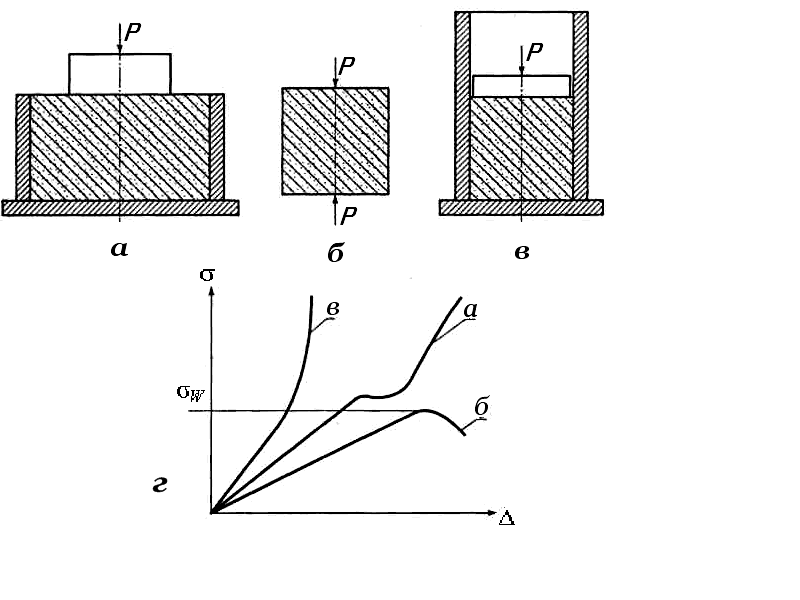

Третьей причиной является различие напряженного состояния смеси при уплотнении смеси в опоке и при нагружении ее жидким металлом из полости формы. Для пояснения этого были проведены эксперименты с тремя схемами нагружения а – в (рис. 4) и построены три зависимости в координатах «напряжение в смеси – перемещение смеси» (рис. 4, г). При нагружении по схеме а наблюдаются существенно большие перемещения смеси, чем при нагружении по схеме в, соответствующей уплотнению смеси в опоке. При нагружении по схеме а, примерно соответствующем нагружению жидким металлом, наблюдается горизонтальный участок, похожий на площадку текучести и возникающий при напряжениях, приблизительно соответствующих пределу прочности при испытании стандартного образца (схема б), уплотненного до плотности, одинаковой с испытанием по схеме в.

Рис. 4. Зависимости напряжений σ от перемещений при разных схемах (а – в) нагружения уплотненной формы: а – нагружение колодкой, меньшей по площади опоки; б – нагружение стандартного образца; в – нагружение уплотненной смеси в опоке

Реально эта площадка, а следовательно, и подутие может возникнуть в любой точке рабочей полости формы, изготовленной на встряхивающих машинах с подпрессовкой порядка 20… 30 Н/см2 (около 2…3 кгс/см2). Для этого случая используется низкопрочная смесь с пределом прочности при стандартном уплотнении σW = 5 Н/см2 (0,5 кгс/см2). Уплотненность формы на названных машинах, как правило, бывает слабее, чем при стандартном уплотнении (три удара копра). Если учесть еще увеличение давления при гидравлическом ударе (примерно в 2 раза), то при напоре металла 300 мм в формах вполне реальным становится образование горизонтальной площадки (см. кривую а), т.е. возникновение подутия.

Уменьшения подутия можно достичь увеличением уплотненности низкопрочных смесей, но кардинальным решением является применение высокопрочных смесей с соответствующим уплотнением и существенное повышение точности отливок. Следует заметить, что на встряхивающих машинах достичь уплотнения высокопрочной смеси нереально.

Четвертой причиной подутия является образование зоны конденсации влаги в сырой форме после заливки, которая имеет повышенную влажность и способна доуплотняться при малых давлениях.

Однако следует заметить, что для небольших отливок до момента образования на отливке заметной твердой корки зона конденсации не успевает развиться и увеличение подутия за счет ее влияния, как показывают расчет и эксперименты, составит максимум 10 %.

Таким образом, под влиянием перечисленных четырех причин возникают систематические погрешности подутия формы (чаще всего локальные), которые необходимо учитывать в линейной усадке отливки (не сплава) и которые составляют одну из причин колебаний ее размера.

3. ОБРАЗОВАНИЕ ГАЗОВЫХ РАКОВИН В ОТЛИВКАХ

Газовые дефекты в отливках подразделяются на сосредоточенные газовые раковины и газовую пористость.

Образование газовых дефектов может происходить по следующим трем причинам:

– выделение растворенного газа из сплава при затвердевании;

– захват (подсос) газов при заливке;

– внедрение в отливку газов из формы и стержней.

Если газ находится в растворе, то образование пористости в металле не происходит. Однако при изготовлении отливок температура металла понижается, и растворимость уменьшается, и газ будет выделяться из раствора. Независимо от происхождения газа газовые пузырьки могут образоваться, если общее давление Σ рГ всех выделяющихся из металла газов будет больше суммы внешних давлений Σ рВНЕШН, т. е. Σ рГ > Σ рВНЕШН.

Общее давление всех выделяющихся газов складывается из парциальных давлений растворенных газов:

Σ рГ = рH2 + рN2 + рСО + рСО2 +…. (5)

Сумма внешних давлений находится из уравнения

![]() (6)

(6)

где рПМ – давление над поверхностью металла; рМ – гидростатическое давление металла; σ – поверхностное натяжение; r – радиус газового пузырька.

Захват газов при заливке формы предотвращается, если в литниковой системе обеспечивается положительное давление на ее стенки.

Условие внедрения газов из формы и стержней в отливку. При заливке форма и стержень нагреваются, и в результате их газотворности начинается выделение газов, например в точке А (рис. 5). Дальнейшее движение газов возможно по двум путям: от отливки в форму и далее в атмосферу (путь 1) и из формы в расплав металла (путь 2).

Рис. 5. Возможные направления пузырька А газа: 1 – от отливки в форму и далее атмосферу; 2 – из формы в металл; hм – высота слоя расплава

Для этих вариантов направленного движения газов должны выполняться следующие неравенства:

рА < рМ+рФ±рК =∑ р; (7)

рА > рМ+рФ±рК=∑ р, ( 8)

где рА – давление газов в точке А; рМ = ρЖghМ – давление жидкого металла; рФ – давление над уровнем металла в форме; рК = 2σ/r – капиллярное давление металла в порах формовочной смеси радиусом r, hМ – высота слоя расплава; σ – поверхностное натяжение жидкого металла.

Если выполняется неравенство (7), то газ уходит в атмосферу, а если справедливо неравенство (8), то газ будет внедряться в металл. Знак «+» относится к смачиванию формы металлом, знак «–»– к несмачиванию.

Практический интерес представляет неравенство (8). При его реализации внедрившийся пузырек газа будет быстро всплывать. Если форма не заполнена и поверхность металла не покрыта пленкой окcидов, то он уйдет в атмосферу. Если форма заполнена и на поверхности контакта нет препятствий (в виде пленки оксидов, оплавления поверхности формы), то пузырек также уйдет в атмосферу через газопроницаемую форму.

Экспериментально доказано, что при выполнении неравенства (8) в течение некоторого времени газ внедряется в металл и часто происходит его «кипение». При невозможности уйти в атмосферу внедрившиеся пузырьки газа останутся в металле в виде газовых включений (раковин).

Основное значение в правой части неравенств (7) и (8) имеет величина рМ. Величина рФ, как правило, мала (порядка 0,3 кПа) и не играет существенной роли, особенно при наличии выпоров. Давление рК для чугуна, например, составляет порядка 10 кПа. Однако следует подробнее остановиться на капиллярном давлении, величина которого связана с поверхностным натяжением и со средней кривизной поверхности.

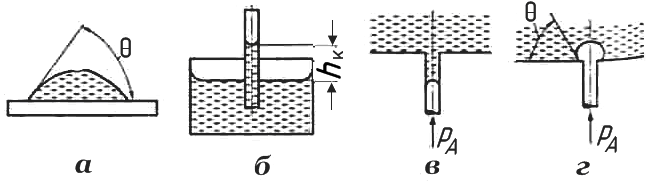

При контакте жидкости с твердыми телами на форму поверхности жидкости существенное влияние оказывают условия смачивания, которые обусловлены взаимодействием молекул жидкости и твердого тела. Случай смачивания твердого тела (рис. 6, а) рассмотрен применительно к капилляру (рис. 6, б) и единичному капилляру (поре) в формовочной смеси, в который внедряется металл (рис. 6, в) и газ (рис. 6, г).

Рис. 6. Смачивание расплавом формовочной смеси: а – капля на твердой поверхности: θ – угол смачивания; б – жидкость в капилляре: hК – высота поднятия (опускания) жидкости; в – расплав металла в поре формовочной смеси: рА – давление газов на границе металл – форма; г – газ внедряется в металл: рА – давление газа

Случай несмачивания для аналогичных вариантов взаимодействия жидкости и твердого тела рассмотрен на рис. 7.

Рис. 7. Несмачивание расплавом формовочной смеси (обозначения те же, что на рис. 6, но в случае (г) газ внедряется в металл с пережимом)

Силы притяжения, действующие между молекулами твердого тела и смачивающей его жидкости (рис. 6, а), заставляют ее подниматься по стенке сосуда, что приводит к искривлению примыкающего к стенке участка поверхности жидкости, а в капилляре определяет высоту hК капиллярного поднятия жидкости (рис. 6, б). Жидкость, не смачивающая поверхность, образует выпуклый мениск (рис. 7, б), что вызывает ее опускание в капилляре ниже уровня свободной поверхности на высоту hК.

Аналогичная картина наблюдается и в единичном капилляре. В случаях смачивания и несмачивания могут наблюдаться оба варианта, соответствующие неравенствам (7) и (8). Когда выполняется неравенство (7), металл внедряется в поры формы, но глубина внедрения больше для случая смачивания (рис. 6, в и рис. 7, в). Если выполняется неравенство (8), то газовый пузырек внедряется в рассматриваемые жидкие металлы по-разному. Для случая смачивания пузырек уходит (отрывается) из капилляра (поры), не оставляя зародыша. Для случая несмачивания в соответствии с углом θ, который отсчитывают со стороны жидкости, пузырек отрывается после образования пережима и оставляет на поверхности зародыш.

На основании рассмотренной картины можно заключить, что внедрение газа в расплав в случае несмачивания происходит при меньшем давлении (капиллярное давление в правой части со знаком «–»). Кроме того, на поверхности остается зародыш. Напротив, при смачивании капиллярное давление в неравенствах с «+» и внедрение газов в металл происходит при большем давлении, а после отрыва пузырька на поверхности не остается зародыша.

Как известно, для предотвращения пригара на чугунных отливках в формовочную смесь вводят добавки, которые под действием теплоты выделяют пироуглерод, который не смачивается ни металлом, ни его оксидами. Очевидно, что при предотвращении пригара ухудшаются условия для внедрения газа в металл и образования газовых раковин, но литейщики предпочитают вводить углеродистые добавки в смесь, предупреждая образование газовых раковин другими способами.

Следует подчеркнуть, что схемы, приведенные на рис. 6, г и рис. 7, г, подтверждены экспериментально на прозрачных кристаллизующихся расплавах.

Для предупреждения образования газовых раковин можно применять три группы мер. К первой группе относятся мероприятия по уменьшению газового давления рА и увеличению давления ∑ р. Ко второй – создание препятствий внедрению газа в расплав, к третьей – создание условий для выхода внедрившегося газа из металла.

В первой группе мероприятий следует назвать уменьшение газотворности смесей, увеличение их газопроницаемости и пропускной способности, которая зависит не только от газопроницаемости, но и от площади потока и длины пути фильтрации. В стержнях газовый поток сходящийся, а в форме – расходящийся. Именно поэтому газопроницаемость стержневых смесей больше, чем формовочных.

К этой же группе относятся наколы в форме, газоотводные каналы в стержнях. Стержни предпочтительнее делать пустотелыми или заполнять сердцевину стержней крупнокусковым материалом, а знаковые части стержней не окрашивать или зачищать краску.

Положительного результата можно добиться увеличением давления жидкого металла рМ. Однако в текущем производстве этот путь практически не реализуем.

Незначительного увеличения давления ∑ р можно достичь устранением выпоров. В настоящее время на автоматических линиях и при машинной формовке выпоры практически не применяются.

Вторая группа мероприятий сводится к окрашиванию форм и стержней и созданию на их рабочей поверхности слоя с нулевой газопроницаемостью. При этом достигаются два эффекта: предотвращается образование пригара (основное назначение окрашивания) и внедрение газов из форм и стержней в расплав.

Третья группа мероприятий допускает «кипение» металла и реализуется, главным образом, за счет повышения температуры заливки, если такая возможность имеется, так как повышение температуры может отрицательно влиять на другие показатели качества отливок. Например, как уже отмечено выше, при повышении температуры увеличивается пригар. Кроме того, потолок формы можно выполнить из смеси с малой теплоаккумулирующей способностью. Твердая корка на потолке будет образовываться позже, и при кипении газ будет уходить из отливки через поры формы.

Наряду с внедрением газов в металл из формы и стержней к образованию газовых раковин приводят и другие причины. Например, газовые дефекты могут возникнуть из-за неподготовленности поверхности стальных жеребеек, которые в основном используются при изготовлении чугунных отливок. Подготовка заключается в очистке жеребеек от окалины или даже лужении, меднении или пассивировании их поверхности. При наличии на поверхности жеребеек окалины возможна нежелательная реакция с выделением СО

FeO + С → Fe + СО ↑,

способствующая образованию раковин.

Причиной может явиться и конденсация влаги на холодильниках, установленных в сырых формах, заливка которых происходит с задержкой.

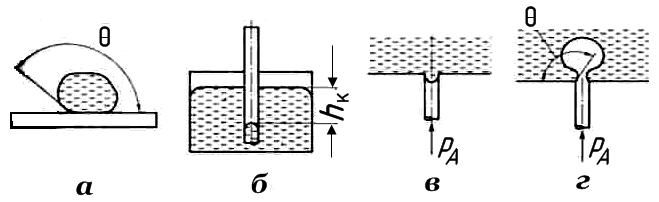

Следует также отметить газовые дефекты, называемые «ситовидной пористостью» (рис. 8), которая представляет собой чаще всего вытянутые перпендикулярно поверхности формы раковины с гладкой поверхностью диаметром 2… 3 мм. Такие раковины располагаются непосредственно под литейной коркой, их протяженность 1… 6 мм. Данный дефект, встречающийся на стальных и чугунных отливках, получил свое название по напоминающему сито внешнему виду поверхности отливки после механической обработки.

Рис. 8. Ситовидная пористость: Zобщ – общий припуск на механическую обработку

Механизм образования ситовидной пористости в настоящее время до конца не ясен. По одному из вариантов объяснения появления ситовидной пористости в стальных отливках из-за плохой раскисленности металла или образования моноксида железа FеО при заливке сырой формы происходит реакция

2FeO + Н2O → Fe2O3 + 2H ↑.

Атомарный водород диффундирует к границе между твердой и жидкой фазами, где и происходит реакция восстановления моноксида железа с образованием водяного пара

FeO + 2Н → Fe + Н2О ↑.

Водяной пар не растворяется в жидком металле, и именно он вызывает появление изображенных на рис. 8 свищей, или ситовидной пористости.

Поэтому основной мерой для предотвращения данной пористости является раскисление стали алюминием в количестве 1,5 кг/т стали.

Для предотвращения образования ситовидной пористости в чугунных отливках необходимо, чтобы содержание алюминия и титана в металле было менее 0,01 и 0,02 % соответственно. Основные источники попадания алюминия в чугун – шихта, модификатор, например ферросилиций, в котором содержится 1,0–1,5 % алюминия.

Ситовидная пористость в чугунных отливках возникает также от стержней, изготовленных из смеси, связующее которой содержит значительное (до 10 % и выше) количество азота (табл. 4.22).

4. НАГРЕВ ПОВЕРХНОСТНЫХ СЛОЕВ ФОРМЫ И СВЯЗАННЫЕ С ЭТИМ ЯВЛЕНИЯ

На начальном этапе заливки некоторые поверхности формы интенсивно нагреваются сначала только за счет излучения тепловой энергии жидкого металла. Далее в процессе заливки нагрев всех рабочих поверхностей формы происходит только за счет контакта с металлом. Результатом нагрева являются образование сухой корки формы, ее последующее термическое расширение и, как следствие, появление ужимин, трещин в безопочной форме и неоднородности линейной усадки отливки, а также ее зависимости от номинального значения рассматриваемого размера.

Для термического расширения сухой корки характерны некоторые особенности. Во-первых, оно не является свободным и происходит в условиях взаимодействия с основной массой смеси по зоне конденсации. Во-вторых, сухая корка образуется на всей рабочей поверхности и представляет собой сложную замкнутую напряженную конструкцию, напряжения в которой возникают из-за ее расширения и неоднородного распределения температуры по ее толщине. В-третьих, сухая корка является растущим телом, толщина и масса которого непрерывно увеличиваются. Рассмотрение напряженно-деформируемого состояния сухой корки как растущего тела показало, что, например, термическое расширение растущей сухой корки всегда больше, по сравнению с обычной нагреваемой сухой коркой. Более того, термического расширения сухой корки, казалось бы, происходить не должно, если на одной границе сухая корка имеет температуру, равную температуре испарения воды, а на другой – уменьшающуюся со временем температуру, равную температуре охлаждающейся отливки. Тем не менее, эксперименты показывают, что происходит непрерывное увеличение термического расширения сухой корки.

Далее будут рассмотрены явления, связанные с расширением сухой корки, с позиций обычных представлений, но при допущении, что сухая корка непрерывно расширяется. Следует отметить, что представления о растущем теле, используемые для исследования сухой корки, зоны конденсации и основной массы смеси в литейном производстве, необходимы также при рассмотрении напряженного состояния затвердевающей отливки, образования усадочных раковин и формирования стержней в нагреваемой оснастке с точки зрения формирования их размеров, усилий извлечения и т.п.

4.1. Ужимины

Одной из основных причин образования ужимин является образование сухой корки формы, ее нагрев и расширение. Поэтому ужимины справедливо относят к дефектам расширения формовочной смеси, так как они появляются на отливках, изготовленных в формах на основе кварцевого песка, и отсутствуют на отливках, изготовленных в формах на основе циркона, хромита, оливина, т.е. в формах из материалов, имеющих меньший температурный коэффициент линейного расширения, чем у кварцевого песка.

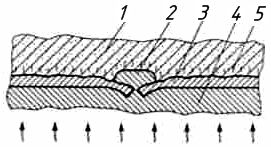

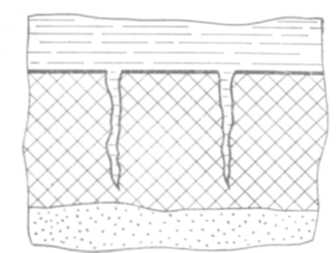

Самая распространенная схема образования ужимин на потолке формы представлена на рис. 9.

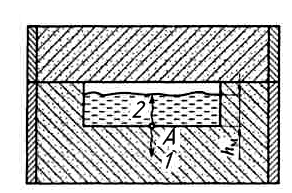

Рис. 9. Схема образования ужимины: 1 – основная масса смеси; 2 – ужимина; 3 – сухая корка; 4 – отливка; 5 – зона конденсации

Заливаемый металл своей излучательной энергией нагревает потолок формы, в результате образуются сухая корка и зона конденсации за ней. По мере подъема уровня металла в полости формы при его приближении к потолку формы в сухой корке либо уже образовалась трещина, либо она образуется от соударения с заливаемым металлом, который и заполнит трещину. Следовательно, время образования ужимин сопоставимо со временем заливки формы.

В нижней полуформе ужимины образуются, но реже и преимущественно при рассредоточенном струйном подводе металла.

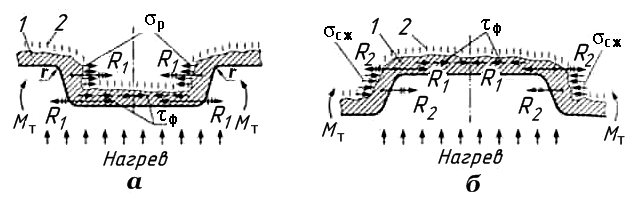

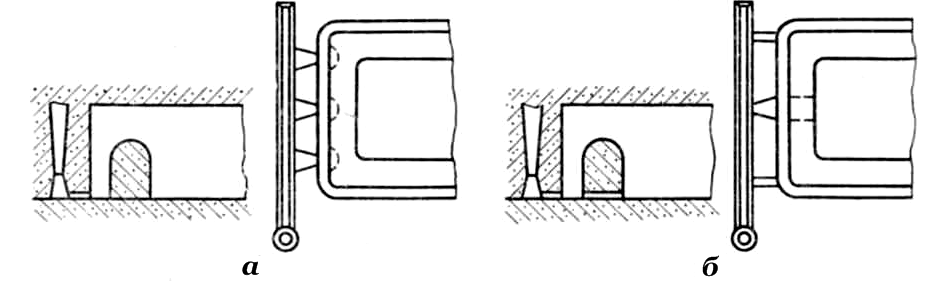

При анализе образования ужимин используют, как правило, две схемы, из которых одну относят к незатрудненному (рис. 10, а), а другую – к затрудненному (рис. 10, б) образованию ужимин. Из названия должно быть ясно, что в первом случае ужимины образуются легче, чем во втором.

Рис. 10. Схема образования ужимин по варианту развития процесса: а — незатрудненному; б — затрудненному; 1 – сухая корка; 2 – зона конденсации; Мт – термический момент; R1 – равнодействующая напряжений растяжения; σр – напряжения растяжения; τф – касательные напряжения, воздействующие на сухую корку со стороны зоны конденсации; r – радиус сопряжения; R2 – равнодействующая напряжений сжатия; σсж – напряжение сжатия

Кроме момента сил R1 и R2 на сухую корку с неоднородным распределением температур действует термический момент, изгибающий сухую корку в сторону источника ее нагрева. «Термическим моментом» в технике называется момент, который вызывает такой же прогиб тела, как и тепловая нагрузка с неоднородным распределением температур.

Заметим также, что для случая, приведенного на рис. 10, а, момент сил R1 и термический момент совпадают по знаку – они оба стремятся оторвать сухую корку, а в случае, показанном на рис. 10, б, они действуют в противоположных направлениях. При появлении некоторого прогиба от моментов он (прогиб) будет увеличиваться от действия продольных сил, действующих на горизонтальную сухую корку, – сил R1 и R2 и равнодействующей напряжений τф сцепления. При этом прогиб в случае, приведенном на рис. 10, б, будет реализовываться в сторону смеси.

Очевидно, что вероятность отрыва сухой корки по варианту, изображенному на рис. 10, а, намного больше, чем по модели на рис. 10, б. Так как сухая корка является хрупким телом, сразу же после отрыва в ней появляется трещина, которая окажется заполненной металлом.

Следует отметить, что отрыв и трещины должны возникнуть в горизонтальной корке на небольшом расстоянии от места сопряжения сухой корки, образующейся на горизонтальной и наклонной поверхностях, так как зона действия моментов для сухой корки, связанной с основанием (основной массой смеси), ограничена, что и подтверждается практическими наблюдениями.

Также экспериментально установлено, что для случая на рис. 10, а ужимины не образуются, если нагревать только горизонтальный участок сухой корки, закрыв теплоизолирующим материалом наклонные вертикальные поверхности. Следовательно, отрыв и трещина в сухой корке на развитых горизонтальных поверхностях могут возникать при наличии возмущений: неоднородных плотности, влажности и т.п.

Таким образом, на образование ужимин действуют три группы факторов, из которых первая влияет на термические напряжения в сухой корке, вторая – на прочность в зоне конденсации, по которой происходит отрыв сухой корки, и третья определяется конструкцией отливки.

При рассмотрении первой группы факторов учитываются термические напряжения σК в сухой корке, которые определяются из уравнения

σК = αКЕК∆ТК, (9)

где αк – температурный коэффициент линейного расширения ЕК – модуль упругости сухой корки, Н/м2; ∆ТК – разность температур, К.

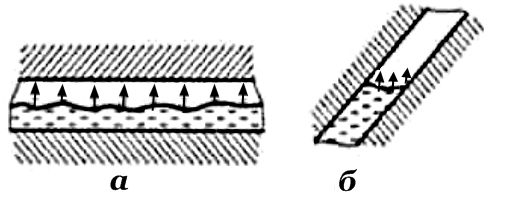

В сильной степени на образование ужимин влияет нагрев потолка формы, который, в первую очередь, зависит от продолжительности заливки. Известно, что существует критическое время образования ужимин, и поэтому заливку формы необходимо выполнять за возможно меньшее время, что приведет к меньшему нагреву формы. Кроме того, положительный эффект дает заливка формы в наклонном положении. Нагрев формы при этом существенно уменьшается. На рис. 11 показано, как происходит нагрев заливаемым металлом ограниченного участка наклонной поверхности. Из опыта также известно, что для предотвращения образования ужимин нужно потолок формы окрасить в белый цвет (увеличить его отражательную способность).

Рис. 11. Заливка формы в горизонтальном (а) и наклонном (б) положении (стрелками показано направление теплового потока)

Произведение αКЕК в вышеприведенном уравнении лучше рассматривать как целое, зависящее от уплотненности формы, наличия и степени выгорания добавок в смеси. В текущем производстве контролируются потери при прокаливании. Это испытание в литейных цехах называют определением трех «п» – п.п.п. (подразд. 4.2), которые должны составлять не менее 4 %, в противном случае появляются ужимины и пригар.

Из практики также известно, что для уменьшения брак по ужиминам и пригару при изготовлении отливок из серого чугуна можно, как правило, употреблять отработанную смесь. Появление ужимин связано с отсутствием в смеси из свежих материалов оолитизированных зерен песка, покрытых несколькими слоями бентонита (потерявшей конституционную воду глины). Для справки: слово «оолитизированный», т.е. содержащий оолит (от греч. ōоп — яйцо + lithos — камень), означает яйцеподобный. Наличие рыхлой оолитной оболочки на зернах кварцевого песка облегчает расширение зерен и уменьшает термические напряжения.

Сильный пригар связан с отсутствием в смеси из свежих материалов «блестящего» углерода, который появляется после многократных заливок при наличии в смеси углеродистых добавок.

Ко второй группе факторов относится активирование кальциевого бентонита (в некоторых случаях введением соды непосредственно в бегуны), которое повышает прочность в зоне конденсации. В некоторых случаях в состав формовочной смеси вводятся волокнистые добавки, которые упрочняют связь сухой корки с основной массой смеси. Примером может служить использование костры, являющейся отходом льняного производства.

Анализ третьей группы факторов затруднен из-за конструктивного многообразия отливок. Однако следует отметить сильное влияние на образование ужимин радиуса r сопряжения, точнее радиуса перехода от одной горизонтальный поверхности к другой. Анализ показывает, что для предотвращения образования ужимин этот радиус должен быть больше, чем он принимается при конструировании отливок, когда учитываются возможности образования как усадочных дефектов, так и горячих трещин.

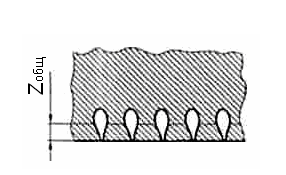

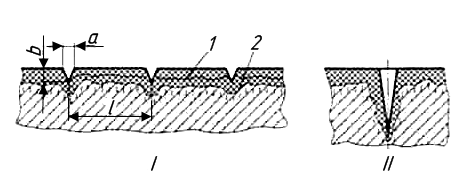

На практике наряду с мерами воздействия против образования ужимин перечисленными факторами на поверхность формы наносят противоужиминный рельеф: противоужиминную сетку, параллельные бороздки и вертикальные наколы на рабочей поверхности формы (рис. 12).

Рис. 12. Противоужиминная сетка и параллельные бороздки (I) «наколы (II). Показаны последовательные толщины сухой корки в начальные (1) и последующие (2) моменты: а, b – соответственно ширина и глубина бороздки; l – шаг нанесенной сетки

В единичном производстве рельеф может быть нанесен вручную, в серийном и массовом производствах он выполняется на моделях. При этом противоужиминная сетка формуется на горизонтальных поверхностях, параллельные бороздки – на наклонных в направлении извлечения моделей (сетка будет препятствовать выему модели). Шпильки, для получения наколов, монтируются на моделях вертикально, а изготовленные наколы выполняют две функции: наряду с предотвращением образования ужимин служат газоотводными каналами.

Противоужиминная сетка и параллельные бороздки в первые моменты образования сухой корки являются температурными компенсаторами ее расширения. Далее, когда сухая корка будет образовываться и в углублениях, увеличиваются жесткость ребристой сухой корки и поверхность ее сцепления с основной массой смеси. Поэтому изгиб и отрыв образующейся при этом сухой корки будут затруднены по сравнению с плоской сухой коркой.

Шаг l противоужиминной сетки зависит от продолжительности заливки и прочности в зоне конденсации и выполняется 30… 100 мм. Чем больше продолжительность заливки и ниже прочность в зоне конденсации, тем меньше шаг сетки. Ширина а и глубина b выполняются 3…4 мм (рис. 12, I).

Наколы также уменьшают склонность формы к образованию ужимин, так как на стенках наколов также образуется сухая корка, которая связывает горизонтальную сухую корку с основной массой смеси, препятствуя ее прогибам, расширению и отрыву Минимальный диаметр наколов 3 мм, минимальная глубина 30 мм.

Следует отметить, что с появлением автоматических формовочных линий (АФЛ), в которых используются высокопрочные смеси, образование ужимин на отливках практически не происходит, что связано с повышенной прочностью этих смесей в зоне конденсации.

4.2. Засоры

Засорами всегда поражена отливка, если на ней обнаруживаются ужимины. Части поверхностной корки 3 (рис. 9) могут быть отделены и отнесены потоком металла в том или ином направлении, образуя в отливке засоры. Однако засоры нередко возникают и по другим причинам. Как указывалось выше, в результате воздействия жидкого металла на рабочую поверхность формы в тонком ее поверхностном слое возникают высокие напряжения, приводящие к выдавливанию с поверхности формы отдельных зерен или групп зерен.

При нагреве верхних поверхностей формы лучеиспусканием от зеркала металла, поднимающегося при заливке, иногда возникает так называемый песчаный «дождь», переходящий в песчаный «снег». Это очень опасное явление приводит к серьезному поражению отливки мелкими засорами.

Засоры возникают также в период заливки от так называемого размывания формы потоком металла. Если образование песчаного «дождя» логично объясняется тепловой напряженностью в поверхностном слое формы, то размывание формы требует пояснения.

При соприкосновении жидкого металла с формой (в литниках или уже в полости формы), во-первых, в поверхностном слое возникают тепловые напряжения, приводящие к той или иной степени разрушения формы. Отделившиеся от формы частицы уносятся потоком металла, и в отливке будут засоры. Во-вторых, в литниковой системе, вероятно, до окончания заливки не создается корка металла. Длительное и прямое механическое действие жидкого металла на форму при недостаточной механической прочности формы также приводит к отрыву частиц формы и образованию засоров. Естественно, что очагом засоров от механического воздействия жидкого металла в первую очередь является литниковая система.

Таким образом, для уменьшения засоров в отливках необходимо снижать величину напряжений (механических или тепловых) в поверхностном слое формы и повышать механическую прочность соединения структурных составляющих материала формы.

Снижение механического воздействия жидкого металла может быть достигнуто плавностью подвода металла в форму (исключение прямого удара струи металла о стенки формы), рассредоточением подвода металла и уменьшением интенсивности вихревых движений. Снижение тепловых напряжений достигается за счет теплоизолирующих красок, выбором метода формовки, при котором теплоизлучение воздействует на поверхность формы в течение малого времени, вводом в форму дымообразующих материалов, смягчающих действие теплоты излучения на поверхность формы, подбором облицовочных смесей с низкими упругими и высокими остаточными деформациями, а также с низким коэффициентом теплового расширения α, повышением скорости заполнения формы.

Важнейшим направлением в борьбе со всеми видами технологических засоров является повышение механической прочности соединения структурных составляющих материала формы.

4.3. Основные условия борьбы с ужиминами и засорами

Как видим, ужимины есть результат напряженного состояния слоя формы, прилегающего к рабочей поверхности, и оформляются они после отделения этого слоя от основной массы формы. Меры борьбы с этим пороком следующие:

– следует подбирать смеси, в которых создаются низкие термические напряжения;

– смеси должны обладать высокой прочностью на разрыв;

– смеси должны обладать достаточно большой склонностью к релаксации напряжений.

При сырой формовке основное внимание должно уделяться первому требованию, т. е. снижению термических напряжений.

Смеси могут иметь одинаковое свободное тепловое расширение, но могут создаваться разные внутренние напряжения в рабочем слое или они обладают разной прочностью на отрыв в условиях формы. Смеси с пониженной температурой спекаемости менее склонны к образованию ужимин, так как в них более быстро наступает релаксация напряжений. Вот почему бентонитовые смеси являются более стойкими.

В борьбе с засорами основное внимание должно обращаться на литниковые ходы. Нельзя литниковые ходы делать с плоскими поверхностями, они должны быть вогнутыми. Литниковые смеси должны обладать повышенной прочностью, а также они должны быть окрашены специальными красками, обеспечивающими быстрое спекание поверхностного слоя.

5. ПРИГАР НА ПОВЕРХНОСТИ ОТЛИВОК

В период заливки, затвердевания и охлаждения отливки в той или иной степени к ее поверхности прилипает или приваривается песок, что в принятой терминологии называют пригаром. Пригар возникает в результате тепловых, механических и физико-химических процессов, которые проходят в период формирования отливки в некоторой зоне формы, прилегающей к поверхности металла. Высокая чистота поверхности отливок снижает затрату труда на их очистку. Чем меньше пригар, чем ниже спекаемость стержней, тем меньше тяжелого и часто ручного труда расходуется на очистку отливок.

Очистка отливок является тяжелой операцией и обычно вредной для здоровья людей. При незначительном пригаре песка к отливкам эта операция легче механизируется, и таким образом может быть до минимума сокращено прямое участие человека в ее выполнении. Высокое качество поверхности отливки дает возможность ускорить внедрение механизации и автоматизации дальнейших процессов их механической обработки. Значительный пригар приводит к повышению припусков на механическую обработку. Чем выше пригар, тем выше прямые потери металла, из которого изготовляется отливка, так как на формирование пригоревшего слоя в том или ином виде расходуется металл. Таким образом, является совершенно очевидным, насколько важно разработать методы производства отливок, которые бы обеспечили высокое качество их поверхности. Особенно значительный пригар возникает на стальных отливках, что обуславливается высокой температурой стали при заливке и ее физико-химическими свойствами.

В период формирования отливки на поверхности металл–форма возникает связующее вещество, скрепляющее поверхностный слой формы с отливкой. Если связующим веществом является сплав оксидов металла и оксидов ряда элементов, составляющих форму, то такой пригар принято называть химическим. В том случае, когда основой связки (связующего вещества) является сам металл или сплав, из которого изготовляется отливка, пригар называется механическим. Однако такое деление является условным и необходимым для наглядного представления и выяснения сложных процессов, происходящих на поверхности металл – форма. В действительности пригар – явление комплексное, и даже там, где связкой является какой-то силикатный расплав, силы сцепления определяются как механической прочностью связки, так и ее физико-химическими связями с металлическим основанием и материалом формы. Иначе говоря, прочность пригара, как и прочность при склеивании, определяется одновременно силами адгезии и когезии.

5.1. Химический пригар

Первым вопросом является вопрос о времени возникновения химического пригара.

Специальные опыты показывают, что химический пригар легко образуется на твердом металле. Наблюдения за качеством поверхности отливок приводят к выводу, что пригар на внешних поверхностях отливок образуется меньше, поэтому они чище. Исследованиями по затвердеванию отливок установлено, что образование твердой корки протекает быстрее прогрева формы. Все эти факты неопровержимо убеждают, что химический пригар происходит в период охлаждения и усадки отливки, т. е. в период контакта формы не с жидким металлом, а с полузатвердевшим (уже совершающим линейную усадку) или полностью затвердевшим, находящимся еще при очень высокой температуре.

Вторым вопросом является вопрос о формировании связующего вещества, которым прикрепляется (приклеивается) поверхностный слой формы к отливке. Из многочисленных исследований можно сделать вывод, что в пригоревшей корке содержится большое количество оксидов металла. Если рассматривать чугунные и стальные отливки, то с полным основанием можно утверждать, что оксиды железа являются основной и главной причиной химического пригара. По всей вероятности, образование связки, создающее прочное прилипание песка к отливкам, происходит по следующей схеме:

Fe (из стали) + 1/2О2 (из пор формы) → FeO;

2FeO + 2SiО2 (песок формы) → 2FeO • SiО2 (фаялит).

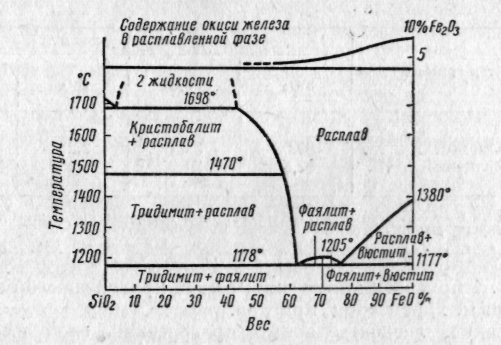

Дополнительные выводы можно сделать из рассмотрения диаграммы плавкости SiО2 – FeO (рис. 13). Как видим, FeO плавится при относительно низкой температуре 1380 °С. Таким образом, даже после затвердевания поверхностного слоя стальной отливки она имеет жидкий покров из оксидов железа, и этот жидкий покров имеет контакт с материалом формы.

Рис. 13. Диаграмма состояния системы FeO–SiO2.

При содержании 22 % SiО2 образуется эвтектика с температурой плавления 1177 °С.

Зная все это, можно представить себе картину формирования связки. Оксиды металла, вступая во взаимодействие с кремнеземом формы, создают жидкоподвижные соединения, проникающие в толщу формы. Глубина проникновения в толщу формы образовавшегося расплава определяется его количеством и температурой формы. Количество эвтектического расплава FeO– iО2 будет тем больше, чем больше возникает FeO на поверхности отливки. Температура поверхностного слоя формы тем выше, глубина прогрева формы до температуры 1177 °С тем больше, чем массивнее отливка.

Однако описанная схема отвечает только на один вопрос: как возникает связка и как эта связка проникает в толщу формы, образуя спекшийся слой формы, прилегающий к отливке. В практике нередко наблюдается, что весьма значительный по толщине спекшийся слой формы, пронизанный оксидами металла, легко и даже самопроизвольно отделяется от отливки. Значит для возникновения пригара необходимы такие условия, при которых поверхностный слой формы, пронизанный оксидами металла, достаточно прочно соединяется с поверхностью отливки.

Спекшийся слой пристает к отливке только при определенных условиях. Установлено, что чем продолжительнее контакт отливки с формой и чем выше температура отливки в течение периода контакта, тем легче получить легкоотделяемый пригар. Эта закономерность выражается следующей эмпирической зависимостью:

![]() (10)

(10)

где τ – необходимое время в мин. контакта образца с формой (образец диаметром 15 и высотой 20 мм, заформовывался в стандартный образец опытной смеси и нагревался током высокой частоты); Т – температура чугуна в °С; а и К – эмпирические коэффициенты (при скорости охлаждения образца 80 °С/мин а = 1550 и К = 0,047).

В табл. 1 приведен химический состав пригоревшего слоя формы.

Таблица 1 Химический состав пригоревшего слоя формы с различным характером пригара

| Характер пригара | Содержание окислов в % | |||

| SiO2 | Fe2О3 | FeO | MnO | |

| Легкоотделяемый

Трудноотделяемый |

89,56

92,5 |

3,45

2,64 |

2,27

0,13 |

1,34

0,5 |

Примечание. Чугун марки СЧ 15-32; смесь содержит: 5 % глины + 6 % жидкого стекла + 1 % NaOH

Как видно, легкоотделяемый пригоревший слой имеет более высокое содержание оксидов металла. Основное же отличие рассматриваемых слоев состоит в их строении. Легкоотделяемая корка содержит значительное количество стекловидного вещества (до 15–20 %) и имеет аморфное строение, а трудноотделяемый слой – кристаллическое.

Строение пригоревшего слоя зависит от его химического состава и скорости охлаждения. Чем больше содержится в нем оксидов металла, и чем выше скорость охлаждения, тем скорее возникает аморфная структура. Пригоревшая корка на стальных отливках по сравнению с чугунными, как правило, содержит большее количество FeO, MnO и других окислов металла, что и является причиной менее прочного присоединения ее к отливке. Внутренние поверхности отливок охлаждаются с меньшей скоростью, и это приводит к получению более прочного пригара на этих поверхностях.

Итак, одним из путей борьбы с пригаром на внешних поверхностях отливок является создание условий, благоприятствующих возникновению стеклообразной спекшейся корки. Это достигается добавкой жидкого стекла к смесям и повышенным содержанием в них оксидов металла. Последние проникают в смесь в период формирования отливки и могут даже вводиться искусственно.

Но этот путь борьбы с пригаром имеет свои недостатки. Во-первых, происходит прямая потеря металла, при поверхностном окислении отливки. Во-вторых, снизить высокопрочное спекание на участках с затрудненной теплоотдачей этим путем все же не удается. Таким образом, необходимо разработать метод снижения пригара, лишенный указанных недостатков. Идеальным решением задачи является такое, при котором не возникает поверхностное окисление металла и тем самым не образуется связующее вещество.

В обычных условиях создать безкислородную атмосферу (восстановительную или вакуум) практически невозможно. Наиболее целесообразным является создание защитных покрытий на поверхности формы, предохраняющих отливки от окисления. Долголетняя практика Уралмашзавода (предложение старейшего литейщика Урала П. Г. Антонова) доказала исключительную целесообразность применения красок и облицовок из молотого хромистого железняка. При контакте с жидким металлом поверхностный слой формы из хромистого железняка спекается в плотную газонепроницаемую корку, прилегающую к поверхности отливки.

Технология приготовления краски и процесс окраски форм хромистым железняком разработаны на Уралмашзаводе. Хромистый железняк должен содержать не менее 36 % оксида хрома, потери при прокаливании его не должны превышать 2 %. Хромистый железняк для краски или для пасты, как принято называть на заводе, размалывается и просеивается через сито с ячейками 1 x 1 мм. Состав краски по объему: 88 % хромистого железняка, 10 –12 % патоки, до 2 % декстрина, воды до необходимой вязкости.

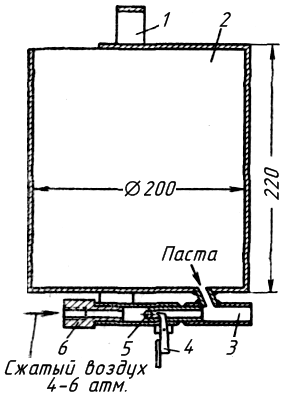

Краска готовится в бегунах и контролируется на вискозиметре типа вискозиметра НИЛК со следующими изменениями: объем воронки 175 см3, диаметр выпускного отверстия 9 мм, пробковый кран воронки НИЛК заменен запорной иглой. Краска должна быть такой, чтобы обеспечивалось ее вытекание из воронки вискозиметра за 40 – 60 сек. В связи с повышенной вязкостью этой краски по сравнению с обычной она наносится специальным пульверизатором, изображенным на рис. 14.

Рис. 14. Пульверизатор для покрытия формы пастой: 1 – ручка; 2 – бачек; 3 – цилиндрическая насадка; 4 – курок; 5 – шарик; 6 – муфта

Формы и стержни до их сушки покрываются краской из хромистого железняка толщиной слоя от 1,5 до 4 мм. Сушка форм производится при температуре 360–380 °С.

Наиболее просто решается задача предупреждения образования химического пригара на чугунном литье, изготовляемом в сухих формах с применением графитовых или граффито-коксовых красок. Если описанная выше краска для стальных отливок является защитной, то коксо-графитовые краски, применяемые при производстве чугунных отливок, должна быть названы изолирующими. Коксо-графитовые краски слабо предохраняют поверхность отливок от окисляющего действия атмосферы. Но эти краски для чугунных отливок (и отливок из цветных металлов) обладают двумя преимуществами:

– высокой огнеупорностью;

– химической инертностью по отношению к окислам металла и составляющим формы.

Наличие в краске кокса, графита и древесного угля предупреждает возможность контакта оксидов, возникающих при формировании отливки, с оксидами SiO2 и АlО3, составляющими форму. Оксиды с поверхности отливки не расходуются, а значит, не возникает связка и потери металла будут минимальными. Таким образом, возникший слой оксидов остается на поверхности отливки и предохраняет ее от дальнейшего окисления.

К сожалению, эти краски не могут быть применены при изготовлении стальных отливок, так как по отношению к стали углеродосодержащие краски не являются химически инертными; возникает активная реакция FeO + С → Fe + СО и поверхность отливки, свободная от пригара, поражается газовыми раковинами. В условиях, которые создаются при заливке стали в песчаные формы, возможна также следующая реакция:

SiО2 + С = SiO + СO.

В этом случае возникает два газообразных вещества SiO и СО.

В свете изложенной теории химического пригара рассмотрим некоторые факты из практики, что дополнительно поможет уточнить пути борьбы с рассматриваемым пороком.

Отливки из высоколегированной хромом и никелем стали имеют незначительный пригар только потому, что эта сталь менее склонна, чем другие, к окислению, а получающиеся оксиды хрома не реагируют с материалом формы. Наоборот, отливки из высокомарганцовистой стали (аустенитной) получаются со значительным пригаром, часто с неудовлетворительным качеством поверхности вследствие высокой химической активности железомарганцовистых оксидов. Обычно на крупных отливках из этой стали, изготовляемых в сухих песчано-глинистых формах, возникает расплавленный поверхностный слой формы толщиной до 10–15 мм, являющийся расплавом системы MnO–SiО2. Отливки при этом получаются с неровной, ноздреватой, загрязненной песком поверхностью.

Обилие оксидов на поверхности отливки из марганцовистой стали приводит не только к образованию обильной связки, но и к реакции восстановления оксидов углеродом самого металла, а это способствует поражению некоторой части поверхности отливки газовыми раковинами.

В настоящее время получение чистых поверхностей отливок из марганцовистой стали достигается применением следующих технологических приемов:

– заливкой в изолированные металлические формы;

– заливкой в сырые формы (относится к изготовлению мелких отливок);

– покрытием форм и стержней красками из хромистого железняка.

Заливка в изолированные металлические формы (металлическая форма, облицованная формовочной смесью слоем 20–30 мм) обеспечивает получение достаточно чистых поверхностей отливок за счет увеличенной скорости охлаждения отливки; это приводит к сокращению продолжительности химических реакций на поверхности металл–форма, которые практически могут совсем не возникнуть. Такое же положительное действие оказывает заливка в сырые формы при изготовлении мелких отливок.

Изготовление чугунных отливок в формах с применением жидкого стекла приводит часто к образованию толстого слоя пригара, прочно приставшего к отливке. Объясняется это недостаточным количеством образовавшихся окислов металла для получения стеклообразной связки. Таким образом, применять смеси на жидком стекле для чугунного литья можно только в сочетании с изолирующими красками.

Рекомендуемые изолирующие краски:

а) при поверхностной сушке форм и стержней горячими газами: 13 % (по весу) графита серебристого; 27 % графита черного; 2,5 % бентонита; 7,5 % сульфитно-спиртовой барды уд. веса 1,28–1,30; 50 % воды.

б) при изготовлении химически твердеющих форм и стержней (на жидком стекле с продувкой углекислым газом): 10 % (по весу) пека древесного (молотого); 10 % графита серебристого; 80 % графита черного; спирта до плотности 1,25–1,28.

Итак, оксиды, их свойства, их взаимодействие с материалом формы определяют химический пригар песка к отливкам.

5.2. Механический пригар

Под этим понимают такой пригар, при котором связкой служит сам металл. В период заливки и затвердевания металл проникает в толщу формы или стержня и механически прикрепляет к отливке тот формовочный слой, в который ему удалось проникнуть. Это очень опасный вид пригара, так как прочность получающейся пригарной корки нередко настолько значительна, что очистка отливки превращается в серьезную проблему. Особенно трудно удалять получившиеся таким образом металлизированные стержни. Механический пригар вызывает чрезвычайные осложнения при механической обработке отливок, так как, даже небольшие остатки пригоревшего слоя с металлической связкой, обычными резцами не могут быть удалены.

Существует мнение, что металл проникает в толщу формы до начала затвердевания, т. е. сейчас же по заполнении формы, или даже в период заливки. При этом считается, что естественная пористость формы (стержня) есть основная причина ее металлизации. Однако имеются убедительные факты, противоречащие этому мнению. В связи с тем, что металл не смачивает формы (гидрофобный по отношению к форме), требуется затратить определенное усилие для ввода жидкого металла в поры формы.

Объемная скорость течения металла обратно пропорциональна вязкости. В свою очередь, вязкость определяется температурой металла: чем ниже температура, тем выше вязкость. Так как в момент заливки поверхностные слои металла резко охлаждаются, то естественно предположить и резкое увеличение вязкости, а значит, будет резко затруднено проникновение металла в поры формы.

Это же достаточно уверенно подтверждают прямые опыты при изучении механического пригара на формах.

Значительный механический пригар на формах и стержнях возникает через некоторое время после заливки, когда форма (стержень) подвергнется тепловому и механическому воздействию жидкого металла. В результате некоторой усадки затвердевающего металла, под химическим воздействием оксидов металла у части формы, соприкасающейся с отливкой, создаются новые поры, несплошности и рыхлости. В эти поры и будет проникать жидкий расплав из центральных зон через полузатвердевшие поверхностные зоны отливки. Если корка затвердевшего металла, образовавшаяся в первый период после заливки, вследствие замедленной теплоотдачи частично или полностью расплавится, то механический пригар увеличится. Механическим пригаром, вполне естественно, поражаются участки формы с затрудненной теплоотдачей, прогревающиеся довольно быстро до высоких температур.

Механический пригар связан с весьма значительными прямыми потерями металла, которые в результате «выпотевания» достигают 2 %.

Несколько по-иному происходит механический пригар в тех случаях, когда в стержнях или формах имеется такой крепитель, который обеспечивает резкое улучшение смачиваемости смеси металлом. Так, при изготовлении смесей на торфяном пеке получается нередко большой механический пригар: металл иногда проникает в стержни на расстояние 500 мм и более. Это объясняется следующим:

– торфяной пек делает смеси малотекучими, а значит, после уплотнения форма (стержень) имеет повышенную пористость;

– образующаяся на поверхности зерен формы пленка торфяного кокса резко улучшает смачиваемость формы металлом (способствует уменьшению краевого угла смачивания θ).

Не исключено такое уменьшение краевого угла смачивания, при котором капиллярные силы ![]() станут положительными и форма или стержень начнут всасывать в себя металл: где r – радиус поры формы, ? – плотность металла, g – ускорение силы тяжести, σ – поверхностное натяжения металла, θ – краевой угол смачивания.

станут положительными и форма или стержень начнут всасывать в себя металл: где r – радиус поры формы, ? – плотность металла, g – ускорение силы тяжести, σ – поверхностное натяжения металла, θ – краевой угол смачивания.

Это явление надо иметь в виду при выборе связующих материалов. Такое же явление происходит в результате окисления металла.

Собственно механический пригар маловероятен. Возникающий пригар можно назвать физико-механическим, так как ему предшествует ряд физических процессов, происходящих в поверхностном слое формы (стержня). Вместе с тем здесь идут и химические реакции, способствующие пригару.

Отсюда заключение: пригар может быть химико-механическим или механико-химическим, т. е. комплексным.

На основании изложенного применяемые практические меры борьбы с пригаром. Поверхностно-механический пригар, когда с отливкой механически сцеплен относительно тонкий поверхностный слой (обычно не более 2,0 мм), предупреждается защитными красками или красками, уменьшающими поверхностную пористость. Наиболее распространенной, применяемой в этих целях при изготовлении стальных отливок, является маршалитовая краска. Маршалит или кварцевая мука, содержащая более 98 % SiO2, применяется в водных красках в сталелитейном производстве с добавкой какого-либо крепителя (краска состоит из воды, органического крепителя и маршалита, плотность по ареометру 1,15–1,25). С этой же целью, т. е. для уменьшения размеров пор (среднего радиуса каналов r), в формовочные и стержневые смеси иногда вводятся такие, например, уплотняющие добавки, как маршалит (до 40 %), мелкозернистый кварцевый песок, молотый кварц. В смеси для отливки в сырые формы чугуна добавляется каменный уголь; выделяющийся из каменного угля газ при заливке форм не допускает заполнение пор формы металлом, является своеобразным изолирующим покрытием.

Наиболее сложной является задача предупреждения более значительного механического пригара, металлизации значительных объемов формы и стержней. В этом случае как защитные, так и изолирующие краски не могут оказать помощь. В самом деле, если, например, в результате длительного действия высокой температуры стали на песчано-глинистый стержень начнется его спекание, то в нем возникают значительные свищи, поры, несплошности (при спекании материал стержня занимает меньший объем), и если к этому времени поверхностная корка отливки находится еще в твердожидком состоянии и способна пропускать через себя расплав из глубинных зон, то слой защитной краски не сможет удержать этот расплав в отливке. Больше того, слой краски будет разрушен или при расплавлении первичной корки отливки, или при спекании материала формы (стержня).

Опыт показал, что нужно идти по пути создания толстого и прочного защитного слоя и применять так называемые двухслойные стержни. При изготовлении стальных отливок толстый слой создается облицовкой форм и стержней, работающих в особо тяжелых условиях, смесью из хромистого железняка с содержанием не менее 36 % Сr2O3 и не более 1,5 % СаО.

Хромистый железняк после размалывания просеивается через сито с ячейкой 3 x 3 мм. Внутренний слой таких двухслойных стержней готовится из легковыбиваемой смеси, например, из песчаной смеси на органическом крепителе. Облицовочная смесь из хромомагнезита на жидком стекле аналогична облицовочной смеси из хромистого железняка. При применении указанных смесей на отливке возникает достаточно толстый, спекшийся в плотную массу облицовочный слой, который прочно закрывает выход расплава через поверхность отливки. Этот слой оформляется до разрыхления последующей части формы и, таким образом, при разрыхлении песчаной части сам уже не разрушается.

5.3. Спекание смесей

В заключение необходимо коротко остановиться на спекании смесей, которое, не являясь пригаром, вызывает подчас значительные затруднения при очистке отливок. Если часть формы нагреется до температур, при которых происходит спекание составляющих смеси или ее плавление, и если эта часть формы образует карман, то удаление спекшейся части ее при очистке остывшей отливки вызывает большие затруднения. Такая часть формы не может быть удалена в гидроочистной установке, и, как правило, требуется эту тяжелую операцию выполнять вручную. Особенно трудно удалять из отливки спеченные или сплавившиеся стержни. Спекание материалов формы или стержня определяется их огнеупорностью, т. е. свойством противостоять, не сплавляясь, действию высоких температур. Огнеупорность определяется составом смесей.

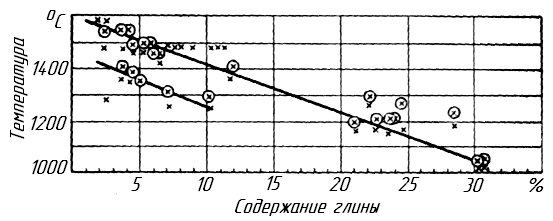

На рис. 15. приведено изменение огнеупорности песчано-глинистых смесей. Как видим, при повышении содержания глины резко снижается огнеупорность смеси. Особенно сильно снижает огнеупорность смесей добавка красных глин, загрязненных плавнями. Это не означает, что следует стремиться подбирать смеси с достаточно высокой огнеупорностью. Выход найден более простой. В тех случаях, когда возникает опасность нагрева части форм или стержней до температур спекания, а это можно заранее рассчитать, в смесь вводят инертные разделительные добавки.

Рис. 15. Влияние глинистой составляющей на огнеупорность смеси.

При изготовлении доменных шлаковых ковшей облицовочный слой болвана облицовывался смесью на основе низкоогнеупорной красной формовочной глины. Возникли чрезвычайно серьезные затруднения при выбивке. Выбивка проходила несколько смен, и качество внутренней поверхности ковша было низкое. После того как в эту смесь ввели 15 % коксовой муки, выбивка болвана стала производиться за несколько часов и качество ковшей резко улучшилось.

Слабой спекаемостью обладают смеси на органических связующих. Вот почему часто внутреннюю часть стержней, работающих в особо тяжелых температурных условиях, выполняют из смесей на этих связующих. Меньшая склонность к спекаемости песчаных стержней на органических крепителях объясняется высокой огнеупорностью песка и разделяющим действием крепителя.

Для уменьшения спекаемости заоблицовочный слой формы и внутренняя часть стержней выполняются из смесей с добавками древесной муки, опилок или торфяной муки. Эти материалы также являются хорошими разделителями и вместе с тем обеспечивают хорошую податливость формы и стержней. В данном случае увеличение податливости важно по причине снижения давления на стержень. Давление на стержень возникает в результате усадки отливки и в результате «роста» самого стержня. Это давление уплотняет стержень, облегчает условия спекаемости и ухудшает его выбиваемость.

6. СПОСОБЫ УМЕНЬШЕНИЯ ПРИГАРА В ОТЛИВКАХ

Способы уменьшения пригара в отливках заключаются в ограничении его образования и в уменьшении сцепления пригара поверхностью отливки (табл. 2).

Таблица 2 Причины образования механического пригара и меры по его предотвращению

| Группа | Основные причины | Меры по предотвращению пригара |

| I | Большое смачивание формовочной и стержневой смеси жидким металлом | Уменьшить окисление металла при плавке

Ограничить окисление металла при его заливке в форму Ограничить содержание серы в металле Использовать формовочные материалы, не смачиваемые жидким металлом |

| II | Большое давление жидкого металла на стенки литейной формы | Отливать высокие детали в горизонтальном положении

Уменьшить высоту прибылей Уменьшить силу удара струи жидкого металла Смягчить удар поднимающегося жидкого металла в верхнюю стенку формы |

| III | Большая пористость формы и стержня | Уменьшить зернистость песка

Использовать рассредоточенный песок Ввести в смесь пылевидные материалы, снижающие пористость Увеличить степень уплотнения формы и стержня Повысить температуру сушки формовочной смеси Предохранять рабочий слой формы от механических повреждений Повышать поверхностную прочность формы Наносить на поверхность формы или стержня противопригарные покрытия Предотвращать появление трещин в форме |

| IV | Продолжительное время нахождения металла в форме в жидком состоянии | Использовать облицовочные смеси с высокой теплоаккумулирующей способностью

Создавать искусственный теплоотвод Снизить температуру заливки металла Улучшить технологичность отливки, в частности, пересмотреть конструкцию тепловых узлов |

В табл. 3 приведены способы получения легкоотделимого пригара на стальных отливках, изготовленных в песчаных формах.

Таблица 3 Способы получения легкоотделимого пригара

| Цель | Способ |

| Увеличение содержания оксидов железа на границе действия металл–форма | Применять добавки окислительного действия

Применять краски окислительного действия Извлекать отливки из формы сразу после их затвердения Использовать огнеупорные противопригарные покрытия |

Уменьшение смачивания формы жидким металлом. С увеличением смачивания формы жидким металлом пригар увеличивается. Чем больше окислен металл, тем активнее он смачивает форму. Следовательно, для снижения пригара необходимо ограничивать окисление металла.

Окисление металла уменьшается при заливке его в форму с углеродосодержащими добавками или окрашенную красками, содержащими графит или коксовую пыль. В процессе их сгорания в форме образуется восстановительная атмосфера. Первоначально углерод сгорает, превращаясь в СО2 по реакции С + О2 = СО2. С повышением температуры в бескислородной среде протекает реакция СО2 + С 2СО. Реакция протекает в правую сторону, что и определяет восстановительную атмосферу в литейной форме. Созданию восстановительной атмосферы способствует термодеструкция органических веществ, содержащихся в формовочной смеси. Металл не окисляется только в том случае, если восстановительная атмосфера образуется сразу же после заливки металла. Органические связующие материалы, содержащиеся в сухих формах и стержнях, медленно выделяют газы, так как часть их уже выделилась в процессе сушки. В таких формах трудно предупредить окисление железа и марганца. Древесный уголь быстро создает восстановительную атмосферу, но быстро сгорает и не предупреждает окисление металла. Достаточное количество газов выделяет мазут и создает устойчивую восстановительную атмосферу. Он применяется в смеси в количестве 2–3 %, как надежное противопригарное средство. Однако мазут очень газотворен и увеличение его количества может привести к появлению в отливках газовых раковин. По этой причине следует ограничивать применение красок на основе нефти или керосина, которые еще используют при окраске сырых форм. Хорошие результаты получают, применяя каменный уголь с большим количеством летучих или подобные ему синтетические материалы.

Сталь, заливаемая в сырую форму, окисляется водяным паром

H2O + Fe + FeO + 2H

Со снижением влажности формы уменьшается окисление металла. Химически инертные цирконовые пески не смачиваются металлом, и поэтому отливки получаются с малым пригаром.

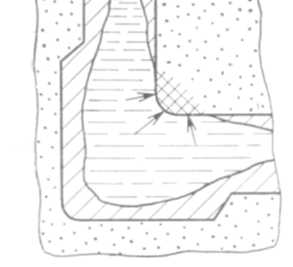

Ограничение давления жидкого металла на стенки формы. Серый чугун при кристаллизации выделяет эвтектический графит и увеличивает свой объем. Расширение чугуна вызывает увеличение давления на стенки формы. При неправильной конструкции тепловых узлов такое расширение чугуна увеличивает пригар. На рис. 16 показан тепловой узел, на поверхности которого длительно не образовывался слой твердого металла и расширяющийся чугун проник в поры формы. Изменив конструкцию отливки, можно предупредить образование пригара на поверхности отливки.

Рис. 16. Проникновение жидкого чугуна в поры стержня, находящегося в зоне теплового узла

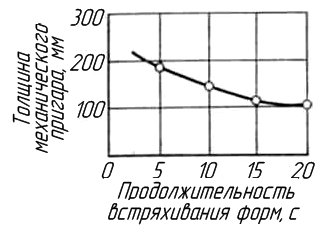

Особые меры следует принимать при изготовлении высоких отливок. На рис. 17 показано распределение пригара на отливке из стали весом 10 т. Большой пригар вызван неправильным окрашиванием стержня краской небольшой густоты. Большая часть краски адсорбировалась смесью и не защитила кварцевые зерна. Трехкратное окрашивание более густой краской резко уменьшило пригар.

Рис. 17. Стальная отливка а и распределение в ней пригара (б)

Динамический напор вызывает большой пригар, особенно если металл подводится через тонкие стенки, расположенные между формой и стержнем. Эрозия формы способствует пригару. Изменение расположения питателей, расширение их в направлении полости формы, увеличение количества питателей, создание соединительных каналов в стержне и в форме уменьшают пригар (рис. 18).

Рис. 18. Влияние динамического давления металла на пригар: а – неправильное: б – правильное

Для уменьшения давления, создаваемого газовыми выделениями в полости формы, следует установить достаточное количество выпоров.

Уменьшение пористости в форме и в стержне. Введение в смесь мелкозернистых противопригарных материалов уменьшает пригар, так как они уменьшают размеры пор между зернами песка. В процессе литья стали используют кварцевую, шамотную и цирконовую пыль. Кварцевая пыль так же, как и кварцевый песок, имеет большой коэффициент теплового расширения, поэтому форма, выполненная из кварцевых материалов, склонна к растрескиванию. После замены кварцевой пыли на цирконовую термоустойчивость смеси повышается и трещины появляются редко. Обычно в облицовочные смеси вводят 10–20 % цирконового порошка, но иногда при отливке крупных стальных заготовок его количество достигает 50 %. Цирконовый порошок следует вводить в смесь только тогда, когда форма во время заливки растрескивается, в противном случае действие цирконового и кварцевого порошка будет идентичным.

В восстановительной атмосфере в процессе заливки металла каменный уголь увеличивает свой объем в 5–10 раз. Он уплотняет поры формы и ограничивает проникновение жидкого металла.

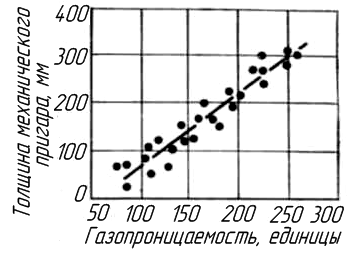

Отливки без пригара получаются в хорошо уплотненных формах. Влияние степени уплотнения на величину пригара показано на рис. 19. В случае чрезмерного уплотнения формы качество поверхности отливки может ухудшиться.

Рис. 19. Влияние уплотнения формы на величину пригара

Уплотнение литейной формы должно быть равномерным. Часто механический пригар появляется на неравномерно уплотненных участках. Недоуплотнение не компенсируется противопригарными покрытиями.

Если огнеупорность смеси мала, то отдельные зерна спекаются в конгломераты, увеличиваются поры и образуется механический пригар. Спекание приводит к превращению термического пригара в механический.

Огнеупорность определяется не только типом песка, но и качеством и количеством применяемых связующих материалов

Больше всего понижает огнеупорность жидкое стекло, затем кальциевый, активированный кальциевый и натриевый бентониты и органические связующие вещества. Температура спекания песка при различных добавках приведена в табл. 4.

Огнеупорность чистого песка снижают малые примеси щелочных оксидов, содержащихся в шпатах, слюдах и др.

Таблица 4 Влияние добавок на температуру спекания песка

| Вид песка | Температура спекания песка, °С | |||

| без связующего | с 6 % жидкого стекла | с 6 % активированного бентонита | с 6 % натриевого бентонита | |

| Кварцевый

Кварцево-полевошпатовый |

1450

1250 |

1200

1000 |

1250

1100 |

1350

1150 |

С увеличением пористости формы растут ее газопроницаемость и степень пригара. Кривая зависимости имеет почти линейный характер (рис. 20). Оптимальное сочетание высокой газопроницаемости формы со слабым проникновением металла в поры формы достигается ее окрашиванием. Противопригарные краски уменьшают пористость поверхности формы и позволяют получать чистую отливку при большом металлостатическом давлении. Покрытие формы противопригарной цирконовой краской увеличило критическую высоту металлостатического напора от 600 до 2400 мм и повысило качество поверхности отливки.

Рис. 20. Зависимость пригара от газопроницаемости формы

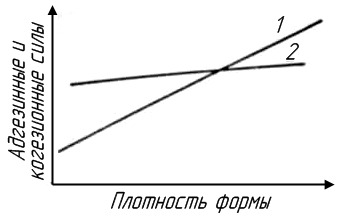

Если поверхность формы нарушена, то металл проникает в расположенный под ней уплотненный слой. Вследствие нарушения поверхностного слоя затрудняется отделение смеси от модели. Когда когезионные силы, действующие между частицами смеси, меньше адгезионных сил, действующих между частицами модели и смеси, к модели прилипает смесь. Величина когезионных сил зависит от прочности смеси на разрыв в сыром состоянии. В случае уплотнения формы с использованием алюминиевых моделей адгезионные силы увеличиваются в 2 раза быстрее, чем возрастает прочность смеси на разрыв (рис. 21).

Рис. 21. Адгезия между смесью и моделью (1) и когезия смеси (2)

Точка пересечения двух кривых соответствует равновесию адгезионных и когезионных сил. Надежным средством против прилипания смеси являются разделительные покрытия. Пылевидные разделительные покрытия должны прилипать к смеси и не прилипать к модели. Наилучшие результаты получаются при использовании ликоподия (сухие споры растений-плавунов). В связи с его дефицитностью часто применяют серебристый графит.

Жидкие разделительные покрытия должны хорошо прилипать к моделям и не смачивать форму. В этом случае не потребуется больших усилий для съема формы. Хорошие результаты получаются при использовании смеси керосина с олеиновой кислотой.

Смеси с жидким стеклом, фурановыми и фенольными смолами сильно прилипают к оснастке, окрашенной масляными красками. Для этих смесей рекомендуется использовать краски на ацетоне. Хорошие результаты дает окрашивание нитроцеллюлозной эмалью оснастки для фурановых смесей. С течением времени на стенках ящиков или моделей образуется налет, который затрудняет разъем оснастки и увеличивает шероховатость поверхности отливок. Для очистки оснастки применяют водную смесь, в состав которой входит 6 % жидкого стекла, 3 % целлюлозной массы, 1 % фосфата натрия и по 0,5 % натриевой щелочи и карбоксиметилцеллюлозы. Указанная смесь наносится на загрязненное место и спустя 10 мин грязь легко удаляется протиранием.

При работе с самотвердеющими смесями нельзя закруглять острые углы у формы, так как в результате этого открываются крупные поры. Эти закругления должны быть выполнены в модельной оснастке. Нарушенную рабочую поверхность формы следует покрасить толстым слоем цирконовой краски.

Если поверхностный слой формы нарушен или в нем появились трещины, то металл проникает в слабо уплотненные внутренние части формы и образует большой пригар. Такой пригар получается, когда используют стержни, изготовленные из смесей, содержащих фурановое связующее. При заливке металла в стержне возникают тепловые напряжения, приводящие к трещинам шириною 2–3 мм и глубиною 30–40 мм. Получается очень толстая корка пригара, которая, однако, легко отделяется вследствие хорошего состояния слоя противопригарной краски. Пригар удерживается только прожилками металла, заполняющего трещины (рис. 22).

Рис. 22. Проникновение металла в трещины стержня

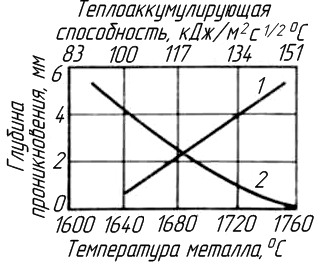

Ускорение затвердения металла в форме. Сокращение времени, в течение которого металл находится в форме в жидком состоянии, – главный фактор уменьшения пригара. Для этого существуют два направления: снижение температуры заливаемого металла и повышение теплопроводности смеси.

Теплопроводность смеси зависит от вида применяемого огнеупорного наполнителя. Смеси с цирконовым песком по сравнению с кварцевым имеют охлаждающую способность на 20 % выше. Теплопроводность хромитовой формы по сравнению с кварцево-глинистой в 5–7 раз выше. Только по одной этой причин пригар получается очень незначительным, если заменить кварц хромитом. Теплопроводность магнезита при нормальной температуре в 5–6 раз выше теплопроводности кварца, но при нагреве до температуры 1200 °С их теплопроводности сравниваются. Хромомагнезит занимает промежуточное положение между хромитом и магнезитом.

Применение материалов с высокой теплопроводностью в облицовочных смесях и противопригарных покрытиях – распространенный способ предотвращения появления пригара в процессе изготовления стальных отливок.

Совместное влияние температуры заливки и теплоаккумулирующей способности смеси на глубину проникновения металла форму показано на рис. 23. Если применяется смесь с высокой теплоаккумулирующей способностью, то толщину облицовочного слоя принимают небольшой. Для отливки толщиной 50 мм достаточен слой облицовки толщиной 10–15 мм, однако на практике он всегда бывает больше, так как получить тонкий слой трудно.

Рис. 23. Проникновение жидкого металла в форму в зависимости от температуры его заливки (1) и теплоаккумулирующей способности смеси (2)

Способ увеличения газопроницаемости формы путем создания вентиляционных каналов одновременно улучшает теплопроводность смеси, поэтому является одним из способов снижения пригара. Газоотводные каналы должны быть размещены как можно ближе к полости формы (5–10 мм).

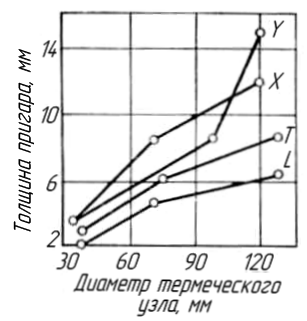

Наибольший пригар образуется в тепловых узлах отливки (рис. 24)

Рис. 24. Пригар в тепловых узлах различного сечения

Исследование образцов L, Т, X и Y-образных сечений с толщиной стенки 30, 60 и 100 мм, изготовленных из стали 20ГСЛ, показало, что наибольший пригар получается на Х- и Y-образных образца.

Получение легкоотделимого пригара на стальных отливках. С ростом окисления металла на границе металл–форма увеличивается слой оксидов металла и пригар становится легкоотделимым. Количество оксидов можно увеличить, если ввести в смесь добавки окислительного действия: оксиды железа или ванадия, хлориды металла и т. д. При использовании жидкостекольной смеси хорошие результаты дают добавки 0,1 % V2O5 и 0,3 % Na2SО4. Окисление железа проходит по реакциям

Na2SО4 = Na2О + SО3,

2Fe + 3SО3 = Fe2О3 + 3SО2.

В песчано-глинистые смеси, используемые для получения стальных отливок массой до 100 кг, следует вводить 2 % сульфата алюминия. Между металлом и A12(SО4)3 протекает реакция

А12 (SО4)3 + 12Fe = Al2О3 + 3FeS + 9FeO.

Объем образующихся продуктов реакции в 2–2,3 раза больше объемов исходных материалов. Продукты реакции заполняют поры формы и препятствуют проникновению в них металла. Смесь, содержащая A12(SО4)3, быстро насыщается пылью, особенно в присутствии активированного бентонита, поэтому в нее следует добавлять декстрин. Типовой состав смеси, используемой для получения стальных отливок, включает 3,5 % бентонита, 1 % декстрина, 2 % A12(SО4)3, 3–3,5 % воды, а остальное – кварцевой песок.

Противопригарные краски окислительного действия содержат хлориды металла. В смесях с жидким стеклом применяют МnС12 и СаС12.

Добавление в смесь высших оксидов железа (магнетита Fe3О4 и гематита Fe2О3) улучшает поверхность чугунных и стальных отливок. Оксиды оказывают комплексное действие:

– предотвращается проникновение жидкого металла в поры, особенно при использовании смесей с жидким стеклом и самотвердеющих смесей с синтетическими связующими;

– получается тонкий слой легкоотделимого химического пригара.

– повышается поверхностная прочность форм и стержней и их стойкость к эрозии;

– уменьшается число дефектов, связанных с расширением литейной формы при нагреве (наросты, приливы, ужимины);

– устраняется азотная пористость в отливках, изготовляемых в формах или в стержнях, содержащих синтетические смолы, по нагреваемой или холодной оснастке;

– предотвращаются специфичные дефекты отливок, получаемых в оболочковых формах методом Кронинга («апельсиновая корка»).

Высшие оксиды железа применяют в пылевидном состоянии в количестве 2–6 % массы смеси. Их эффективность в большой мере зависит от примесей. Магнетит не вполне отвечает таким требованиям. Наилучшие результаты получаются от добавок гематита 96 % Fe2О3, полученного химическим путем.

При заливке литейной формы высшие оксиды железа превращаются с выделением кислорода в устойчивый вюстит. В случае окислительной атмосферы вюстит FeO реагирует с SiO2 формы, образуя фаялит 2FeO∙SiО2, который покрывает слоем толщиной 0,05–0,1 мм поверхность формы и заполняет поры формы. Положительное влияние пленки фаялита состоит в следующем:

– закупориваются поры формы;

– заполняются трещины, образующиеся в форме или в стержне во время их нагрева;

– уменьшается возможность проникновения газов из формы в жидкий металл.

При охлаждении отливки слой фаялита разрушается вследствие разного теплового расширения и легко отделяется от отливки.

Добавление оксидов железа увеличивает теплопроводность смеси и ускоряет затвердевание слоя металла. Это уменьшает пригар и предотвращает образование таких дефектов, как просечки.