Содержание страницы

Современное литейное производство требует не только высокой точности изготовления, но и эффективных методов очистки полученных отливок от шлаков, окалины и других производственных загрязнений. Классические механические и химические методы всё чаще уступают место более технологичным и экологически ориентированным способам. Среди них особое место занимают электрические методы обработки, основанные на прямом воздействии электрической энергии на материал без промежуточных преобразований.

Эти технологии принципиально отличаются от традиционных подходов тем, что для достижения требуемого эффекта — будь то удаление загрязнений или изменение структуры поверхности — не требуется преобразование энергии в тепловую, механическую или химическую формы с помощью внешних источников. Вместо этого используется сама электрическая энергия как инструмент обработки. Такие методы уже доказали свою эффективность при очистке отливок в сталелитейной и машиностроительной промышленности.

История применения электрических методов в литейном производстве началась почти век назад. Первый электроконтактный способ очистки был предложен в 1925 году, но промышленное распространение получил лишь в 1950-х годах. Это было связано с развитием электротехнической базы и появлением более надёжного оборудования. С 1951 года началось активное внедрение этой технологии в сталелитейной промышленности СССР и Германии.

Электрохимическая очистка, в свою очередь, берёт своё начало из процессов травления металлов в химической промышленности. С развитием теории электролиза и внедрением щелочных расплавов появилась возможность использовать катодное восстановление как промышленный метод удаления окалины. Эти методы стали особенно актуальными в условиях, когда требуются высокие стандарты чистоты поверхности без нарушения геометрии изделий.

Электрические методы обработки представляют собой такие технологические подходы, при которых изменение структуры, разрушение и удаление материала осуществляется напрямую посредством воздействия электрической энергии в зоне обработки. В этом процессе не происходит преобразования электричества в механическую или иную форму энергии — воздействие осуществляется напрямую.

Такие методы в литейном производстве, когда речь идёт об очистке отливок, подразделяются на два основных типа: электрохимические и электротермические. Электротермический способ базируется на использовании теплового действия тока, а электрохимический — на токе как катализаторе химических реакций. К первой категории относят, например, электроконтактные методы, тогда как ко второй — катодную очистку с использованием расплавов.

1. Электроконтактная очистка

Электроконтактный способ, который впервые был предложен в 1925 году, получил реальное промышленное распространение только к началу 1950-х годов — массовое внедрение началось в 1951 году. Суть метода заключается в выделении значительного количества тепла на границе контакта диска-инструмента и детали благодаря сопротивлению при прохождении электрического тока.

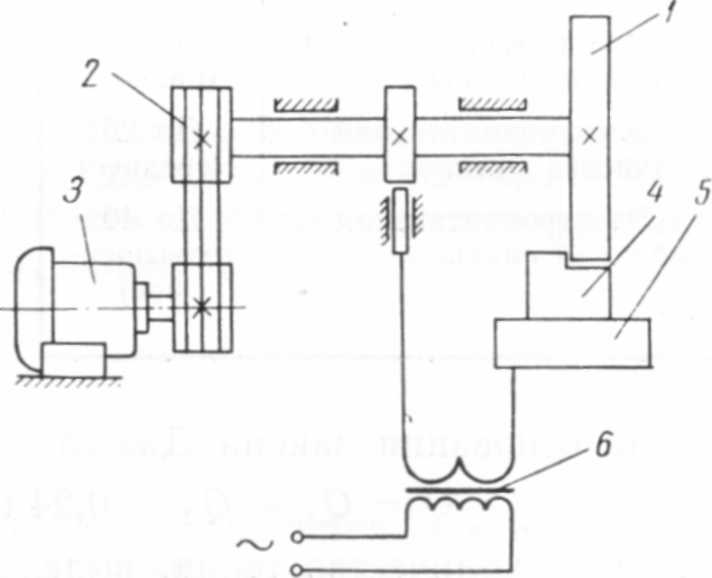

Работа установки, схематично изображённой на рисунке 1, основана на следующем принципе. Вращательное движение диска 1 обеспечивается электродвигателем 3, который соединён с диском через клиноременную передачу 2. Заготовка или отливка 4 закрепляется на специальном подвижном столе 5, позволяющем точно позиционировать изделие в зоне обработки. Электрический ток подается в зону соприкосновения через понижающий трансформатор 6.

Рис. 1. Схема электроконтактной установки

Контакт между двумя электродами — обрабатываемой заготовкой и вращающимся инструментом — создаётся при легком нажатии, в результате чего в зоне касания формируется участок с повышенным сопротивлением. При прохождении тока данный участок быстро нагревается, металл размягчается и даже частично плавится, что существенно облегчает его съём. Чтобы избежать перегрева инструмента, ему придают высокую частоту вращения и охлаждают принудительно.

Ключевым параметром, определяющим эффективность снятия металла, является объем тепла, выделяемого в месте соприкосновения. Этот показатель зависит, в частности, от количества контактных мостиков и силы тока. В случае литых деталей, где количество таких мостиков минимально, ток оказывается достаточным для их оплавления. Также существенное влияние на плавление поверхности оказывают дуговые разряды, возникающие при разрыве контактов.

Основные параметры, по которым оценивается электроконтактная обработка, включают:

- производительность, т. е. скорость удаления металла с заготовки (например, в кг/ч);

- качество полученной поверхности, включая глубину зоны структурных изменений и степень её чистоты;

- энергоэффективность метода, выражаемая как удельный расход электроэнергии (кВт•ч/кг).

Одной из отличительных особенностей электроконтактной технологии, как варианта электроэрозионной обработки, является отсутствие генератора импульсов. Импульсность тока обеспечивается за счёт движения электродов относительно друг друга. Кроме того, процесс проводится на воздухе, в отличие от большинства других электроэрозионных методов, требующих жидкой среды (электролита).

Существует несколько разновидностей электроконтактной очистки, различающихся по значениям рабочих напряжений. Ниже представлена их классификация:

| Разновидность очистки | Напряжение, в |

| Электрофрикционная зачистка отливок | До 12 (низкое) |

| Электроконтактная зачистка отливок | До 25 (среднее) |

| Электроконтактная обдирка слитков | До 40 (повышенное) |

Таблица 1. Классификация разновидностей электроконтактной очистки

Если напряжение не превышает 12 вольт, то основное тепловыделение происходит в местах образования контактных перемычек — дуговые разряды практически не образуются. При увеличении напряжения до 22 вольт дуговые процессы становятся всё более выраженными и начинают активно участвовать в тепловом балансе. Если напряжение превышает 22 вольта, то при отсутствии давления в зоне контакта дуги полностью берут на себя функцию съема металла.

Разграничить точно режимы обработки невозможно, так как они зависят от многих факторов, включая свойства металлов (как обрабатываемого, так и инструмента), интенсивность теплоотдачи в окружающую среду, а также наличие внешнего давления в контактной зоне.

Основой удаления металла в этом методе служит тепловое воздействие. Тепло, генерируемое при прохождении тока и в результате трения, используется преимущественно для плавления и нагрева верхнего слоя заготовки. Избыточное тепло рассеивается через корпус инструмента, обрабатываемую деталь и излучается в окружающее пространство.

Поскольку теплофизические параметры стали, из которой изготовлены как инструмент, так и заготовка, совпадают, тепло распределяется между ними равномерно. При этом некоторая часть уходит в воздух через излучение и конвекцию.

Для углеродистых сталей характерен заметный нагрев и последующая закалка в поверхностных слоях при применении электроконтактной обработки в режиме оплавления. Экспериментально доказано, что зона термического влияния может достигать 1–4 мм. Сталь и чугун при этом закаливаются, увеличивая свою твердость до 1,5–2 раз. Однако у аустенитных сталей (например, 110Г13Л) зона влияния ограничена всего 0,1–0,2 мм, а изменение твердости практически отсутствует.

Чтобы снизить скорость охлаждения и уменьшить глубину зоны закалки, среднеуглеродистые стали следует обрабатывать при малой подаче и значительной глубине врезания. В случае обработки низкоуглеродистых и аустенитных сталей можно применять высокие подачи без риска чрезмерного упрочнения.

Для всех типов стали оптимальной считается обработка с высокой подачей и минимальной глубиной врезания — такой режим позволяет контролировать термическое воздействие и избежать нежелательной закалки.

2. Электрохимическая очистка

Электрохимические методы удаления загрязнений с металлических поверхностей, включая окалину и окислы, широко используются в различных отраслях промышленности. Эти методы условно делятся на два направления: травление в кислотных растворах и воздействие щелочных расплавов.

Процесс электрохимического травления с применением кислотных растворов представляет собой одновременное химическое и электрическое воздействие на поверхность металла. При этом электрический ток и химически активные кислоты способствуют растворению поверхностных пленок, включая оксиды. В ходе реакции с кислотами образуются растворимые соли. Например, железо вступает в химические реакции:

FeO + 2НС1 → FeCl2 + Н2О;

Fe2О3 + 6НС1 → 2FeCl3 + 3H2О.

Выделяемый при этих реакциях кислород в газообразном состоянии способствует ослаблению оксидных слоёв, упрощая их удаление. Однако частицы, не растворимые в кислотной среде — такие как углерод, шлаки и кремний — остаются в виде шламовых вкраплений. Их удаляют дальнейшей промывкой концентрированными кислотами.

Несмотря на эффективность, кислотное электрохимическое травление не получило значительного распространения в литейном производстве. Причины заключаются в следующих факторах.

Во-первых, агрессивное воздействие кислот приводит к частичному растворению металлической поверхности отливок, что нарушает литейную корку и ухудшает износостойкость изделия.

Во-вторых, такие процессы изменяют габариты изделия, что недопустимо при точном литье (например, в керамические формы или по выплавляемым моделям).

В-третьих, травление кислотами требует большого количества этапов и разнообразных химических веществ, что затрудняет автоматизацию и приводит к необходимости размещения массивного оборудования, при этом цикл очистки длится 2–3 ч.

В отличие от этого метода, технология электрохимического травления в расплавленных щелочах представляет собой прогрессивный способ, при котором не происходит разрушения металлической основы изделия. Он базируется на электролитическом восстановлении оксидов железа натрием, выделяющимся на катоде. Это достигается благодаря пропусканию постоянного тока через ванну с расплавленным щелочным электролитом.

Типовые реакции восстановления включают:

FeO + 2Na → Fe + Na2O;

Fe2O3 + 6Na → 2Fe + 3Na2O.

Продукты восстановления осаждаются на поверхности как металлический порошок либо в виде плотного слоя.

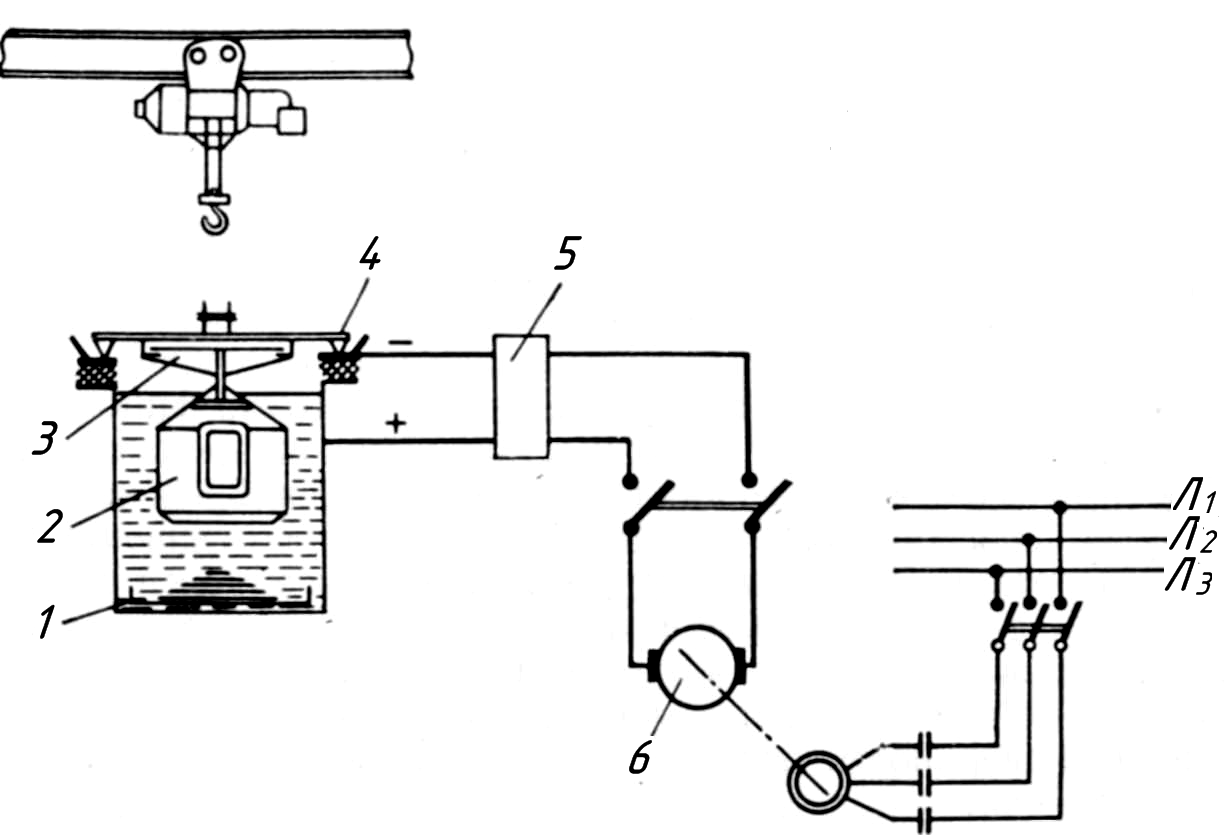

Устройство для электрохимической обработки отливок при использовании щелочного расплава показано на рисунке (рис. 2). Оно включает в себя ванну 1 с расплавленным каустиком, очищаемую отливку 2, подвеску 3, обеспечивающую электроконтакт через устройство 4, источник постоянного тока 6 и систему управления и автоматики 5.

Рис. 2. Схема установки для электрохимической очистки отливок: 1 – ванна; 2 – отливка; 3 – подвеска; 4 – электроконтактное устройство; 5 –источник постоянного тока; 6 – блок приборов управления и автоматики

Процесс протекает следующим образом: отливки фиксируются на подвеске и погружаются в ванну. Электрическая схема соединена так, что отливка играет роль катода, а стенки ванны – анода.

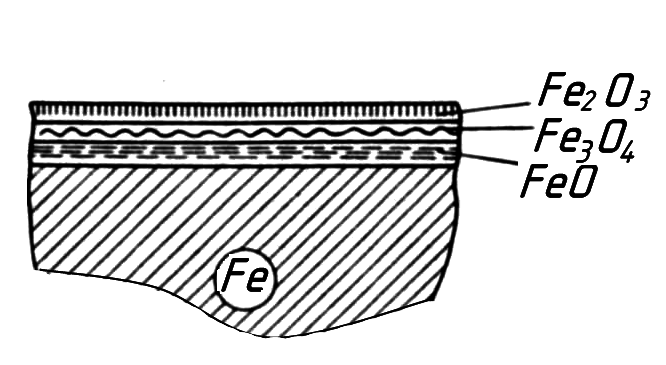

Окалина удаляется за счёт реакций между её компонентами и расплавленной щелочью. Она состоит из нескольких оксидов железа, среди которых FeO – основной. Пригар более сложен по составу и может включать соединения кремния и алюминия. Структура окалины представлена на рис. 3.

Рис. 3. Строение слоя окалины

Рис. 3. Строение слоя окалины

Типовые реакции взаимодействия включают:

Fe2O3 + 2NaOH → Na2Fe2O4 + H2O;

FeO + 2NaOH → Na2FeO2 + H2O;

SiO2 + 2NaOH → 2Na2SiO3 + H2O;

A12O3 + 6NaOH → 2Na3A1O3 + 3H2O;

Fe2SiO4 + 6NaOH → 2Na2FeO2 + NaSiO3 + 3H2O.

В электролите образуются ферраты, например Na2FeO2, которые при окислении анодным кислородом превращаются в феррит натрия:

2Na2FeO2 + О + Н2O → Na2Fe2O4 + 2NaOH.

Ферриты взаимодействуют с атмосферным CO2:

Na2Fe2О4 + СО2 → Na2CO3 + Fe2О3.

Катодные процессы обеспечивают восстановление ионов:

Na+ + e– → Na;

H+ + e– → H;

Fe++ + 2e– → Fe;

Fe+++ + 3e– → Fe.

Реакции с участием водорода и кислорода завершают цикл, восстанавливая щелочную среду:

2Na + 2Н2O → 2NaOH + 2Н;

Na + Н → NaH;

2Na + О → Na2O;

2Na2O + 2H2 + O2 → 4NaOH.

Наконец, выделяющийся водород взаимодействует с карбидами железа, обеспечивая процесс обезуглероживания:

Fe3C + 4Н → 3Fe + CH4.

Типовой технологический процесс электрохимической очистки отливок с использованием катодного травления в щелочной среде высокой температуры включает последовательное выполнение следующих этапов:

- катодное травление в расплаве щелочи при температуре 480–500 °С;

- первичная промывка в холодной воде температурой 18–20 °С;

- завершающая промывка в горячей воде, нагретой до 70–80 °С.

Процедура монтажа отливки на специальное загрузочное устройство требует особого внимания к обеспечению стабильного и прочного электрического контакта между металлической деталью и приспособлением. Без этого невозможно качественное проведение электрохимического процесса.

Этап катодного травления осуществляется в щелочном расплаве следующего состава: 92 % NaOH, 5 % NaCl, 2 % Na2CO3 и 1 % NaF. Продолжительность воздействия на изделие составляет от 20 до 30 минут — это зависит от степени загрязнения, формы и конфигурационной сложности отливки. При этом плотность тока в электролите колеблется в пределах 15–25 А/дм2, в зависимости от площади очищаемой поверхности.

После завершения травления изделие сразу помещают в ванну с холодной водой. В результате быстрого охлаждения происходит отслоение ферритной пленки от обработанной поверхности. Для окончательной нейтрализации остатков щелочи отливку подвергают промывке в горячей воде, длительность которой, как и промывки в холодной, составляет 3–5 минут.

Для усиления защиты от коррозии очищенных отливок, в технологическую цепочку часто включают дополнительный этап — фосфатирование. Эта операция направлена на формирование антикоррозионного слоя, закрывающего поры на поверхности металла.

Процесс фосфатирования осуществляется в растворе, включающем 4 % солей Мажефа [Fe(H2PO4)2•Mn(H2PO4)2] и 6 % Na2Cr2O7. Раствор нагревают до температуры 80–90 °С, при которой начинается реакция образования прочной защитной пленки.

В ходе химического взаимодействия формируются слабо растворимые соединения: Fe(H2PO4)2•Mn(H2PO4)2 + 4Fe → Fe3(PO4)3 + FeMn(PO4)2 + 4H2O.

Параллельно происходит адсорбция бихромата натрия, который действует как ингибитор коррозии, повышая устойчивость покрытия. Получившаяся фосфатная пленка обладает кристаллической структурой и может применяться как базовое покрытие под последующую окраску.

При погружении холодной отливки в горячий щелочной расплав возможны термические напряжения, способные вызвать деформации и коробление изделий. Во избежание таких последствий рекомендуется предварительно прогреть сложные по форме отливки до 250 °С, после чего приступить к их обработке в щелочной ванне.

В процессе эксплуатации установки наблюдается постепенное снижение концентрации щелочи в рабочем растворе. Это связано с ее уносом вместе с отливками и образованием осадка в виде нерастворимых соединений — шлама. Чтобы поддерживать нужный состав электролита, необходимо периодически вносить добавки щелочи, используя либо твердые гранулы, либо регенерированный раствор. Корректировку состава следует проводить при температуре не выше 25 °С и только в холодном состоянии.

Итак, полная технологическая последовательность очистки включает:

- нагрев отливки до 250 °С,

- катодное воздействие в расплавленной щелочи,

- двухступенчатую промывку — сначала холодную, затем горячую,

- нанесение фосфатного защитного слоя,

- сушку обработанных изделий.

Исследования подтвердили, что электрохимическое очищение методом катодного травления в расплавленных щелочах не оказывает негативного влияния на механическую прочность отливок и не вызывает их геометрических изменений. Эта технология успешно применяется при минимальных допусках на последующую механическую обработку. Кроме того, выявлено, что частичное удаление углерода с поверхности изделия в процессе травления способствует повышению износостойкости инструмента за счёт уменьшения твердости поверхностной литейной корки.

Метод отличается высокой технологичностью и простотой реализации, что делает его удобным для полной механизации и автоматизации. Он применим к деталям из различных видов стали и чугуна, включая изделия высокой массы и сложной геометрии, и может быть внедрён как в условиях массового, так и серийного или единичного производства.

Заключение

Интересные факты:

- Импульсы без генератора: В отличие от других электроэрозионных методов, в электроконтактной обработке импульсность тока создаётся не электронным генератором, а за счёт механического движения между инструментом и деталью.

- Обработка в воздухе: Большинство электрических методов требуют жидкой среды, но электроконтактная зачистка проводится в воздушной среде, что упрощает конструкцию оборудования и снижает эксплуатационные расходы.

- Закалка без печи: Электроконтактная обработка может вызывать локальную закалку поверхности за счёт интенсивного нагрева, что повышает твёрдость стали без термообработки в печах.

- Щелочной электролит, а не кислота: Щелочные расплавы в электрохимической очистке менее агрессивны к металлу, чем кислоты, и не разрушают литейную корку, что делает их более предпочтительными в точном литье.

- Побочный эффект в плюс: Обнаружено, что частичное обезуглероживание поверхности в щелочной ванне может снижать износ инструмента при последующей механической обработке.

Электрические методы обработки отливок представляют собой перспективное направление, объединяющее эффективность, точность и технологичность. Электроконтактная и электрохимическая очистка позволяют достигать высокой степени чистоты поверхности, минимизируя механическое и термическое воздействие на изделие. Эти методы не только обеспечивают улучшенные эксплуатационные характеристики отливок, но и открывают новые возможности для автоматизации и масштабирования производства.

Применение электрической энергии напрямую в зоне обработки исключает лишние звенья в технологической цепи, снижает энергозатраты и упрощает оборудование. С учётом высокой эффективности, безопасности и адаптивности к различным типам стали и чугуна, электрические методы очистки отливок можно считать одной из ключевых технологий будущего в литейной отрасли.