Содержание страницы

В данной технологии стержни изготовляют на пескодувных и пескострельных стержневых машинах с вертикальной и горизонтальной плоскостью разъема. При этом используется дорогостоящая стержневая оснастка из серого чугуна, которая для извлечения стержней в обязательном порядке снабжается толкателями.

Нагрев оснастки до температуры 280… 300 °С выполняют газовыми горелками или электронагревом, в основном тэнами. Надув стержневого ящика из пескодувного или пескострельного резервуаров осуществляют с использованием водоохлаждаемых надувных плит, которые бывают плоскими, а также с выступающими соплами (металлическими или резиновыми). Надувные отверстия в плоских плитах должны точно совпадать с надувными отверстиями в ящике. Плоские плиты просты по конструкции и в изготовлении, однако их использование сопряжено со следующими существенными недостатками: возможен выдув смеси в зазор между плитой и ящиком; на стержнях после надува, как правило, остаются столбики затвердевшей смеси, что увеличивает трудоемкость отделочных операций. Из-за указанных недостатков применение плоских плит ограничено.

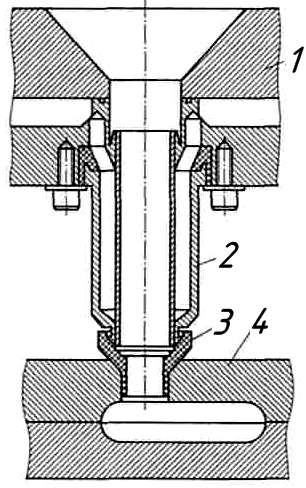

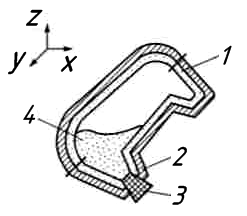

Надувные плиты с металлическими водоохлаждаемыми соплами (рис. 35) не имеют отмеченных недостатков, присущих плоским плитам, поэтому они широко используются в литейных цехах.

Рис. 35. Надувные плиты с металлическими водоохлаждаемыми соплами: 1 – надувная плита; 2 – водоохлаждаемое сопло; 3 – резиновый наконечник; 4 – стержневой ящик

Сопло 2 прикрепляют к надувной плите 1. Плотное соединение сопла с вдувным отверстием ящика 4 обеспечивается сменным наконечником 3 из термостойкой резины. В некоторых моделях машин водоохлаждаемыми выполняют не только сопла и плиты, но и пескодувный резервуар и бункер для смеси. Работа на машине по изготовлению стержней горячего отверждения состоит в следующем.

По достижении необходимой температуры нагрева стержневого ящика его рабочие поверхности очищают, наносят на них разделительное покрытие для уменьшения прилипаемости смеси и облегчения извлечения стержней. Термостойкость разделительных покрытий должна быть не ниже 300 ºС, кроме того разделительные покрытия должны иметь незначительное газовыделение и быть недефицитными.

Для нагреваемых ящиков применяются разделительные покрытия на основе кремнийорганических полимеров и каучука. Наибольшее распространение получило разделительное покрытие СКТ-Р, представляющее собой 3…4 %-ный раствор каучука СКТ (синтетический каучук термостойкий) в уайт-спирите.

После подготовки ящики заполняют формовочной смесью. При использовании пескодувного или пескострельного процесса применяются только пластичные (увлажненные) песчано-смоляные стержневые смеси. При этом смесь дольше сохраняет живучесть и можно получать качественные стержни самой сложной конфигурации. Надув стержня следует проводить по возможности в знаковые его части для уменьшения трудоемкости отделочных операций. В целях экономии дорогостоящей смеси стержни часто изготовляют пустотелыми (оболочковыми). При этом одновременно повышается их способность отводить газы и уменьшается объем выделяющихся при сгорании смолы газов. Пустоты в стержнях выполняются специальными вставками, называемыми «опустошителями», которые фиксируются в стержневом ящике по посадочному пояску.

Для извлечения стержней из неподвижной половины стержневого ящика используют толкатели из жаропрочной стали, с которых стержни снимают специальным вилочным съемником. Возможно также выталкивание стержня из ящика на ленточный конвейер толкателями специальной плиты через вдувные отверстия.

При использовании сухих песчано-смоляных смесей получают оболочковые стержни бункерным, пескодувным, центробежным способами и по Кронинг (Сrоning)-процессу.

1. Бункерный способ изготовления оболочковых стержней

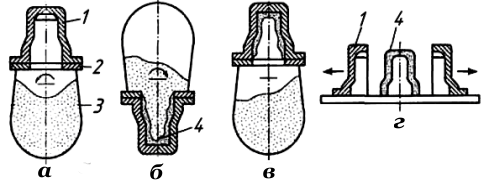

При бункерном способе нагретый ящик 1 устанавливают и закрепляют на бункере 3, предварительно заполненном смесью (рис. 36).

На верхней плите 2 бункера имеются теплоизоляционное покрытие и отверстие, соответствующее отверстию в стержневом ящике. При повороте бункера вместе с ящиком на 180° смесь уплотняется под действием гравитационных сил, и при соприкосновении с нагретой оснасткой смола размягчается, а затем отверждается с образованием твердой оболочки 4 необходимой толщины. Толщина оболочки зависит от времени выдержки. При обратном повороте смесь, не приставшая к оснастке, ссыпается как правило, через знаковые части в бункер. Ящик снимают с бункера и отправляют в печь на 2… 3 мин для окончательного отверждения стержня. Бункерный способ прост в исполнении, не требует сложного оборудования, его применяют только при изготовлении простых стержней с большими открытыми знаковыми частями.

Рис. 36. Бункерный способ изготовления оболочковых стержней: а – установка нагретого ящика на бункер со смесью; б – переворот ящика вместе с бункером; в – обратный поворот после выдержки ящика с бункером и высыпание неутвержденной смеси; г – разъем ящика (по стрелкам) и извлечение оболочкового стержня; 1 – ящик; 2 – верхняя плита; 3 – бункер; 4 – твердая оболочка (стержень)

2. Пескодувный способ изготовления оболочковых стержней путем надува смеси

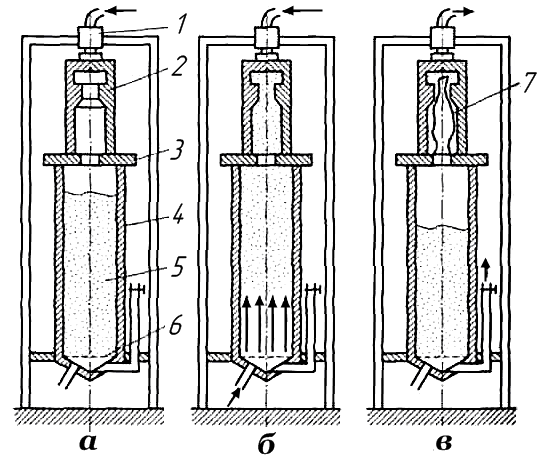

Пескодувный способ по сравнению с предыдущим является более производительным способом изготовления оболочковых стержней. Надув смеси в ящик осуществляется в основном снизу (рис. 37), для чего к пескодувному резервуару 4, предварительно заполненному смесью 5, через водоохлаждаемую плиту 3 прижимают пневмоцилиндром 1 нагретый стержневой ящик 2 и под пористую перегородку 6 резервуара впускают сжатый воздух.

Смесь под действием сжатого воздуха задувается в полость стержневого ящика и удерживается в нем до окончания процесса формирования оболочки 7 необходимой толщины. После этого подачу сжатого воздуха в резервуар прекращают, и избыток смеси под действием собственного веса падает в пескодувный резервуар. После окончательного отверждения стержень извлекают из ящика.

В ряде современных машин для изготовления оболочковых стержней из песчано-смоляных смесей бункерный и пескодувный способы засыпки совмещены. Кроме того, для облегчения и более полного удаления избытков смеси из поднутрений в ящике применяют покачивание пескодувного резервуара на ± 45°.

Рис. 37. Пескодувный способ изготовления оболочковых стержней: а – установка стержневого ящика на бункер со смесью; б – надув смеси в ящик; в – высыпание неотвержденной смеси из ящика; 1 – пневмоцилиндр; 2 – стержневой ящик; 3 – водоохлаждаемая плита; 4 – пескодувный резервуар; 5 – смесь; 6 – перегородка резервуара; 7 – оболочка (стержень)

3. Центробежный способ изготовления оболочковых стержней

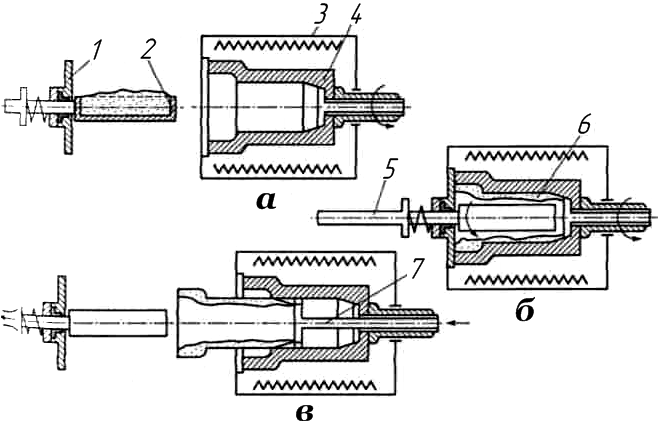

При центробежном способе цилиндрические стержни изготовляют во вращающемся ящике 4 (рис. 38), находящемся в нагревательной печи 3. Способ включает следующие операции:

– введение лотка 2 со смесью в стержневой ящик (при этом для образования внешнего знака стержня на валу 5 лотка имеется подпружиненный диск 1, закрывающий знаковую часть стержневого ящика во время загрузки, как показано на рис. 38, а);

– высыпание смеси из лотка в ящик и формирование стержня (рис. 38, б);

– извлечение лотка и выталкивание готового стержня (рис. 38, в).

Время выдержки смеси в нагретом ящике для получения твердой оболочки составляет 2,5…3 мин. Окончательное упрочнение стержня происходит на воздухе после его извлечения из ящика за счет аккумулированной стержнем теплоты.

Следует отметить наряду с хорошей поверхностью пониженную геометрическую точность отливок: при толщине стенок цилиндрических стержней 6… 8 мм появляется овальность в плоскости разъема отливок гильз цилиндров.

Рис. 38. Центробежный способ изготовления оболочковых стержней: а – операция введения лотка в стержневой ящик; б – период формирования стержня; в – завершающая операция выталкивания стержня; 1 – подпружиненный диск; 2 – лоток; 3 – нагревательная печь; 4 – вращающийся ящик; 5 – вал лотка; 6 – оболочковый стержень; 7 – толкатель

4. Кронинг-процесс

В основе Кронинг-процесса (рис. 39) лежит тот же принцип что и при изготовлении стержня бункерным способом, но вращение стержневого ящика 2 происходит в трех плоскостях.

Остаток смеси 4 высыпается при извлечении пробки 3. В этом способе отвержденный пустотелый стержень 1 имеет лучшее, по сравнению с бункерным способом, предварительное уплотнение и окончательная прочность стержней выше.

Рис. 39. Схема изготовления оболочковых стержней Кронинг-процессом: 1 – стержень; 2 – стержневой ящик; 3 – пробка; 4 – смесь

К преимуществам стержней, изготовляемых по нагреваемой оснастке, по сравнению со стержнями, упрочнение которых происходит конвективной сушкой, можно отнести следующие:

– существенно повышаются геометрическая точность и размерная точность стержней и соответственно отливок;

– отпадает необходимость в использовании каркасов и сушильных плит;

– появляется возможность изготовления оболочковых стержней, обладающих высокой газопроницаемостью и пониженным объемом газовыделения.

К недостаткам технологии изготовления стержней по нагреваемой оснастке следует отнести дороговизну используемого оборудования и технологической оснастки, значительные энергетические затраты и загрязнение окружающей среды выделяющимися газами.