Содержание страницы

- 1. Дробеструйная очистка: Пневматическая мощь и точность

- 2. Дробеметная очистка: Центробежная сила и высокая производительность

- 3. Сравнительный анализ дробеструйной и дробеметной очистки

- 4. Абразивные материалы: Какая дробь нужна для эффективной очистки?

- 5. Установки для очистки дробью: Обзор промышленных решений

- Интересные факты о технологиях абразивной очистки

- FAQ: Часто задаваемые вопросы

- Заключение

В современной промышленности, от металлургии до машиностроения, качество подготовки поверхности изделия играет решающую роль в его дальнейшей эксплуатации, будь то нанесение защитных покрытий, сварка или сборка. Среди множества методов очистки лидирующие позиции занимают технологии, использующие кинетическую энергию абразивных частиц. Исторически первым таким методом была пескоструйная обработка, однако из-за серьезной угрозы здоровью рабочих, связанной с образованием мелкодисперсной кварцевой пыли, ее применение в России и многих других странах было строго ограничено. На смену пришли более безопасные и эффективные технологии — дробеструйная и дробеметная очистка.

Эти два процесса, несмотря на общую цель, фундаментально различаются способом формирования и ускорения абразивной струи. В одном случае движущей силой является энергия сжатого воздуха, в другом — центробежная сила высокоскоростной турбины. В качестве абразива, или как его корректно называть — рабочей среды, используется металлическая дробь из стали или чугуна с фракциями от 0,2 до 4,5 мм. Данная статья представляет собой глубокий инженерный анализ обоих методов, их оборудования, применяемых материалов, преимуществ и областей применения.

1. Дробеструйная очистка: Пневматическая мощь и точность

Дробеструйная обработка — это процесс, при котором поток металлической дроби ускоряется до высоких скоростей за счет энергии сжатого воздуха. Проходя через специализированное сопло, абразив формирует направленный, хотя и расходящийся, факел, который с силой ударяется об обрабатываемую поверхность. Скорость частиц на выходе из сопла обычно достигает 20–30 м/с, что обеспечивает эффективное удаление окалины, ржавчины, старой краски и остатков формовочной смеси.

Эффективность и производительность этого метода напрямую зависят от нескольких ключевых параметров:

- Давление сжатого воздуха: Чем выше давление, тем выше скорость дроби и интенсивность очистки. Однако чрезмерное давление ведет к повышенному износу оборудования и разрушению самого абразива.

- Конструкция сопла: Диаметр и геометрия внутреннего канала (например, сопло Вентури) определяют форму струи и скорость частиц. Износ сопла критически снижает производительность.

- Материал сопла: Стойкость сопла к абразивному износу — залог стабильной работы. Если ранее стандартом был отбеленный чугун со сроком службы 5–8 часов, то сегодня доминируют металлокерамические сплавы. Согласно ГОСТ 3882-74 «Сплавы твердые спеченные. Марки», для изготовления сопел широко применяются сплавы на основе карбида вольфрама, такие как ВК2, ВК6 и ВК8. Их средняя стойкость может достигать 200 часов, что на порядок превышает показатели чугуна.

- Рабочая дистанция: Оптимальное расстояние от среза сопла до очищаемой отливки составляет 200–300 мм. При увеличении этого расстояния абразивный факел слишком сильно рассеивается, теряя кинетическую энергию и снижая эффективность обработки.

Современные сопла часто имеют композитную конструкцию: корпус изготавливается из конструкционной стали (например, Сталь 20 или 35 по ГОСТ 1050-2013), а наиболее изнашиваемая часть выполняется в виде сменной металлокерамической вставки. Это делает их более ремонтопригодными и экономичными. Основные параметры таких сопел стандартизированы, например, в отраслевой нормали МН 1066 – 60 «Сопла для дробеструйных аппаратов», которая, хотя и является документом старого образца, заложила основы для современных конструкций.

1.1. Оборудование для дробеструйной очистки: Аппарат модели 334М

Типичным представителем оборудования для дробеструйной обработки является двухкамерный аппарат модели 334М, получивший широкое распространение благодаря своей надежности. Его ключевая особенность — возможность непрерывной работы при периодической загрузке абразива.

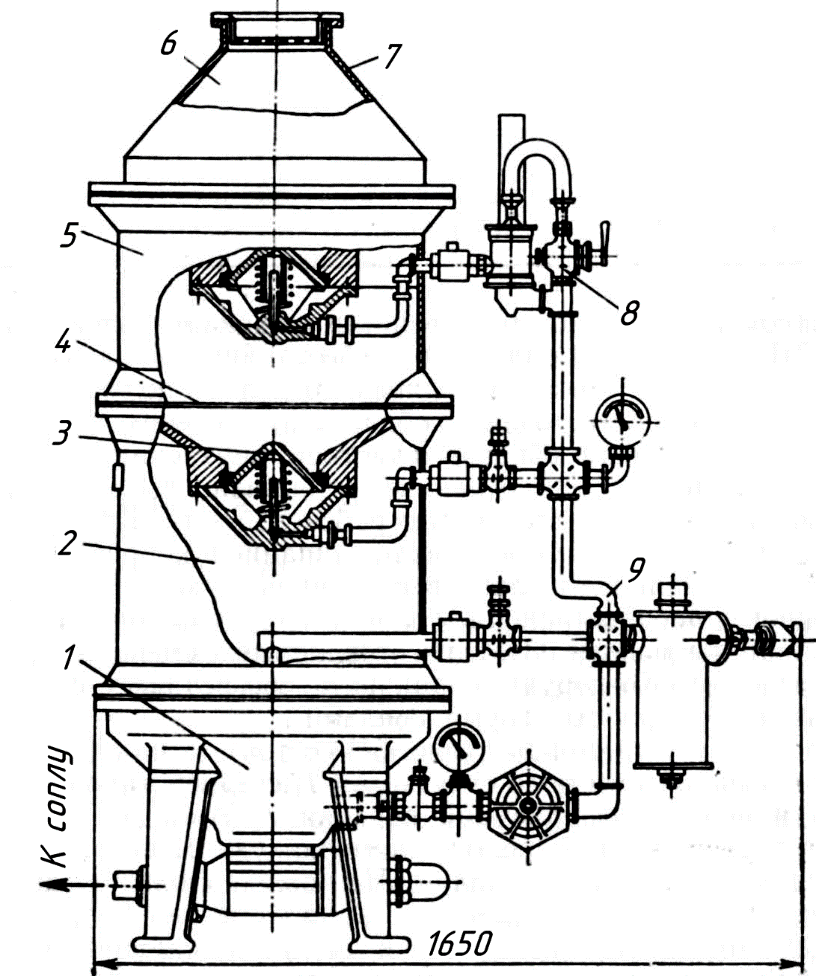

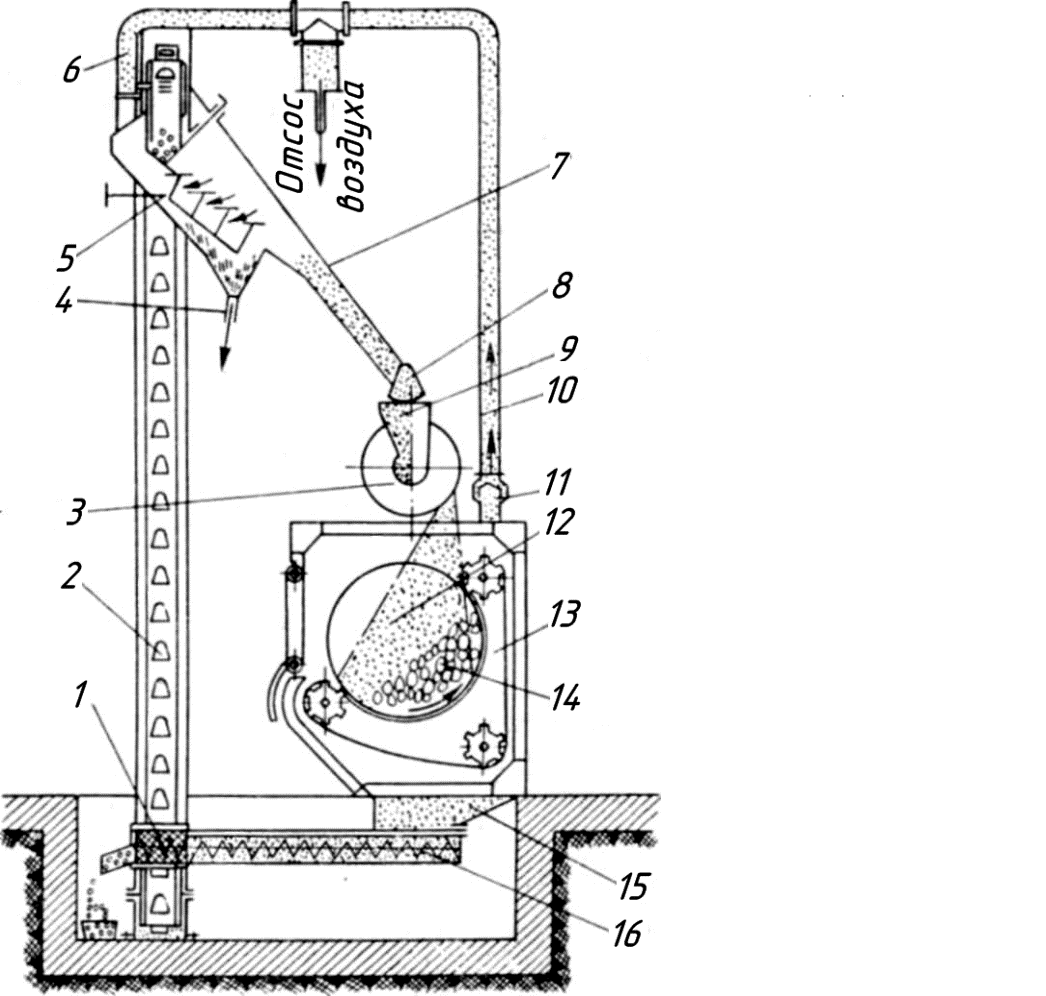

Рис. 1. Принципиальная схема устройства дробеструйного аппарата модели 334М

Конструктивно аппарат (см. Рис. 1) представляет собой вертикальный кожух 5, внутри которого расположены ключевые элементы: нижняя рабочая камера 2 с дозатором-смесителем 1, средняя (буферная) камера 4, и система клапанов 3. В верхней части находится приемная воронка 7 с полостью 6. К кожуху подведен трубопровод сжатого воздуха 9, оснащенный необходимой аппаратурой (фильтром, влагоотделителем, регулятором давления).

Цикл работы и загрузки выглядит следующим образом:

- Дробь засыпается в воронку 7. Под собственным весом она открывает верхний клапан и попадает в среднюю камеру 4, которая в этот момент не находится под давлением.

- После заполнения средней камеры, вентиль 8 переключается, и в нее подается сжатый воздух. Давление мгновенно закрывает верхний клапан (герметизируя систему) и помогает открыть нижний клапан.

- Дробь пересыпается из буферной камеры 4 в нижнюю рабочую камеру 2, которая постоянно находится под давлением и непрерывно подает абразив в смеситель 1 и далее в шланг к соплу.

- После опустошения средней камеры 4 ее соединяют с атмосферой. Давление в нижней камере 2 надежно запирает клапан 3, и аппарат готов к приему новой порции дроби без прекращения процесса очистки.

1.2. Преимущества и недостатки дробеструйного метода

Несмотря на свою эффективность, данный метод имеет четко очерченные сильные и слабые стороны.

Преимущества:

- Высокая точность и гибкость: Возможность направить струю абразива под любым углом позволяет обрабатывать внутренние, глубокие и сложные по геометрии полости, недоступные для других методов.

- Контролируемое качество поверхности: Варьируя давление, тип дроби и дистанцию, можно добиться высокой чистоты и заданного профиля поверхности.

Недостатки:

- Высокая энергоемкость: Производство сжатого воздуха — энергозатратный процесс. Расход энергии на 1 тонну очищаемых отливок примерно в 6 раз выше, чем при дробеметной обработке.

- Проблема влаги: Наличие влаги в сжатом воздухе может приводить к коррозии и слипанию дробинок, что нарушает стабильность процесса. Требуется установка эффективных влагоотделителей.

- Повышенная запыленность: Процесс сопровождается образованием пыли, что требует мощных систем вентиляции и аспирации на рабочем месте.

- Ручное управление: Многие аппараты, как и модель 334М, требуют ручного управления загрузкой и не имеют датчиков контроля уровня дроби, что зависит от квалификации оператора.

2. Дробеметная очистка: Центробежная сила и высокая производительность

Дробеметная очистка — это высокопроизводительный метод, в котором струя дроби создается механически, без использования сжатого воздуха. Ключевым элементом здесь является дробеметный аппарат (турбина), рабочее колесо которого, вращаясь с высокой скоростью, придает абразивным частицам огромную кинетическую энергию.

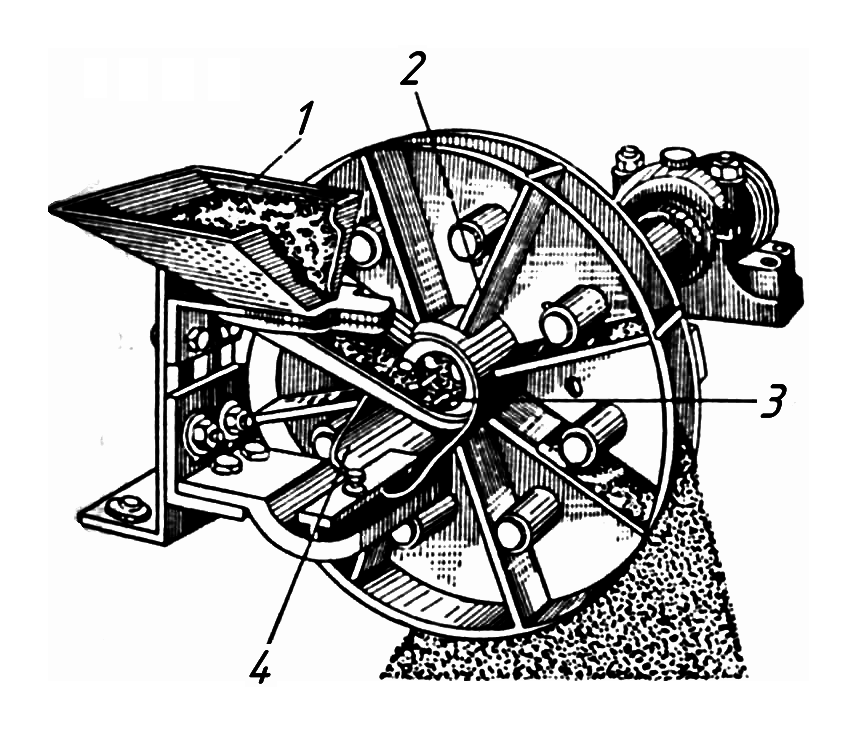

Рис. 2. Принципиальная схема работы дробеметного аппарата (турбины)

Принцип действия дробеметного аппарата (см. Рис. 2) заключается в следующем. Дробь из расходного бункера 1 через дозирующее устройство поступает в центр турбины, в так называемый нагнетатель (импеллер) 3. Он предварительно раскручивает дробь и через специальное окно в направляющей втулке 4 подает ее в пространство между лопатками 2 основного ротора. Вращающиеся с высокой скоростью лопатки подхватывают дробь, разгоняют ее по своей длине и сбрасывают в виде мощного, веерообразного потока со скоростью 70–80 м/с на обрабатываемые детали.

2.1. Кинематика движения дроби и проблема износа лопаток

Траектория движения дроби внутри аппарата — сложный процесс, определяющий эффективность и износ компонентов (см. Рис. 3). Поток дроби, проходя через точки О, А, Б, В, Г и Д, испытывает несколько стадий ускорения. Попадая из нагнетателя 4 через окно 2 направляющей втулки 3, дробь подхватывается внутренним краем лопатки 1. В этот момент происходит сильный удар, так как разница в скоростях частиц и лопатки огромна. Это ударное взаимодействие вызывает мгновенный локальный нагрев, пластическую деформацию и, как следствие, развитие контактно-усталостной прочности, что ведет к интенсивному абразивному износу лопаток.

Рис. 3. Схема движения дроби в аппарате

Срок службы лопаток является одной из главных экономических и эксплуатационных проблем дробеметных установок. На многих отечественных предприятиях он не превышает 30 часов. Использование литых, термически обработанных чугунных лопаток повышает этот показатель до 200–250 часов. Однако это не предел: в европейских странах стойкость лопаток из высокохромистых чугунов и инструментальных сталей достигает 600 часов, а в США и Японии, благодаря применению передовых сплавов и технологий наплавки, — до 2000 часов. Частая замена лопаток ведет к простоям оборудования и значительным затратам.

2.2. Преимущества и недостатки дробеметного метода

Преимущества:

- Высочайшая производительность: За счет большого объема выбрасываемой дроби (до 800 кг/мин и более) производительность может в 10 и более раз превышать дробеструйную очистку.

- Энергоэффективность: Прямой механический привод турбины значительно экономичнее производства сжатого воздуха. Расход энергии на тонну продукции в 6-10 раз ниже.

- Регулируемость процесса: Скорость вылета дроби можно гибко настраивать изменением числа оборотов рабочего колеса турбины (с помощью частотного преобразователя).

- Улучшенные условия труда: Процесс проходит в герметичных камерах, что при наличии хорошей системы аспирации обеспечивает меньшую запыленность рабочего места.

Недостатки:

- Сложность очистки труднодоступных мест: Направленный, но фиксированный поток дроби затрудняет обработку отливок сложной конфигурации и внутренних полостей.

- Высокий износ компонентов: Лопатки, направляющие втулки и броня камеры подвергаются интенсивному износу и требуют регулярной замены.

Производительность отечественных дробеметных аппаратов, регламентированных, например, по ГОСТ 8665-75 «Дробеметные аппараты. Типы и основные параметры», составляет 220 и 350 кг/мин. В то же время зарубежные производители, такие как японская фирма «Синтокогио», выпускают турбины мощностью до 75 кВт с производительностью по дроби до 800 кг/мин, что позволяет решать самые амбициозные производственные задачи.

3. Сравнительный анализ дробеструйной и дробеметной очистки

Для наглядности сведем ключевые характеристики обоих методов в сравнительную таблицу.

| Параметр | Дробеструйная очистка (Пневматическая) | Дробеметная очистка (Механическая) |

|---|---|---|

| Принцип ускорения абразива | Энергия сжатого воздуха | Центробежная сила вращающейся турбины |

| Скорость частиц (типичная) | 20 – 30 м/с | 70 – 80 м/с |

| Производительность | Низкая / Средняя | Высокая / Очень высокая |

| Энергопотребление | Высокое (в ~6-10 раз выше) | Низкое |

| Гибкость применения | Высокая (очистка внутренних и сложных полостей) | Ограниченная (в основном для наружных поверхностей) |

| Износ основных узлов | Высокий износ сопел | Крайне высокий износ лопаток, импеллера и брони |

| Основная область применения | Ремонтные работы, очистка уникальных и сложных деталей, обработка внутренних поверхностей. | Массовое и крупносерийное производство, очистка больших партий однотипных изделий. |

4. Абразивные материалы: Какая дробь нужна для эффективной очистки?

Выбор правильного абразивного материала не менее важен, чем выбор оборудования. Качество, тип и размер дроби напрямую влияют на скорость очистки, конечную шероховатость поверхности, износ оборудования и общую себестоимость процесса. В России производство технической дроби регламентируется ГОСТ 11964-81 «Дробь чугунная и стальная техническая. Общие технические условия», который определяет типы, размеры и требования к абразиву.

4.1. Типы и размеры дроби

Практический опыт литейных производств сформировал следующие рекомендации по применению дроби:

- Для мелких отливок (приборостроение): Рекомендуется использовать колотую дробь (ДЧК — чугунная, ДСК — стальная) размером 0,2–0,6 мм. Острые грани колотой дроби обеспечивают более агрессивное воздействие, создавая профиль, идеальный для последующего сцепления покрытий.

- Для отливок авто- и тракторостроения, цветных сплавов: Применяется дробь всех типов размером 0,6–0,9 мм.

- Для средних и крупных машиностроительных отливок: Оптимальна дробь размером 0,9–1,6 мм.

- Для тяжелых и массивных отливок из чугуна и стали: Используется крупная дробь всех типов размером 1,6–4,5 мм.

Литая дробь (ДЧЛ, ДСЛ) имеет сферическую форму и в основном используется для операций, где требуется эффект наклепа (упрочнения поверхности), а не создание шероховатости. Колотая дробь (ДЧК, ДСК), получаемая дроблением литой, имеет остроугольную форму и работает как микрорезец, эффективно снимая загрязнения и создавая развитый поверхностный профиль.

4.2. Материалы и их особенности

Чугунная дробь: Производится из чугуна с химическим составом (в %): С 3,0–3,5; Si 1,5–2,0; Мn 0,4–0,7; S ≤ 0,12; Р ≤ 0,5. Она обладает высокой твердостью, но низкой ударной вязкостью. В процессе работы она быстро раскалывается, образуя большое количество пыли и мелких осколков (до 70% от общей массы), что снижает эффективность и увеличивает расход. Твердые карбиды в ее структуре ускоряют износ оборудования.

Стальная дробь: Обладает большей вязкостью и долговечностью. Она меньше раскалывается, дольше сохраняет свою форму и размер, что снижает расход и количество пыли. Хотя ее стоимость выше, эксплуатационная стойкость делает ее более экономичной в долгосрочной перспективе.

Новые виды дроби: В последнее время появились абразивы из ковкого и обезуглероженного ковкого чугуна. Их эксплуатационная стойкость вдвое выше, чем у обычной литой дроби, что с лихвой окупает разницу в цене.

Критически важно! Попадание в дробь кварцевого песка, оставшегося от литейных форм, катастрофически влияет на износ оборудования. Исследования показывают, что наличие всего 2% песка в абразивной смеси увеличивает износ лопаток в 15 раз! Это требует тщательной сепарации и очистки дроби в замкнутом цикле установки.

5. Установки для очистки дробью: Обзор промышленных решений

5.1. Дробеструйные установки

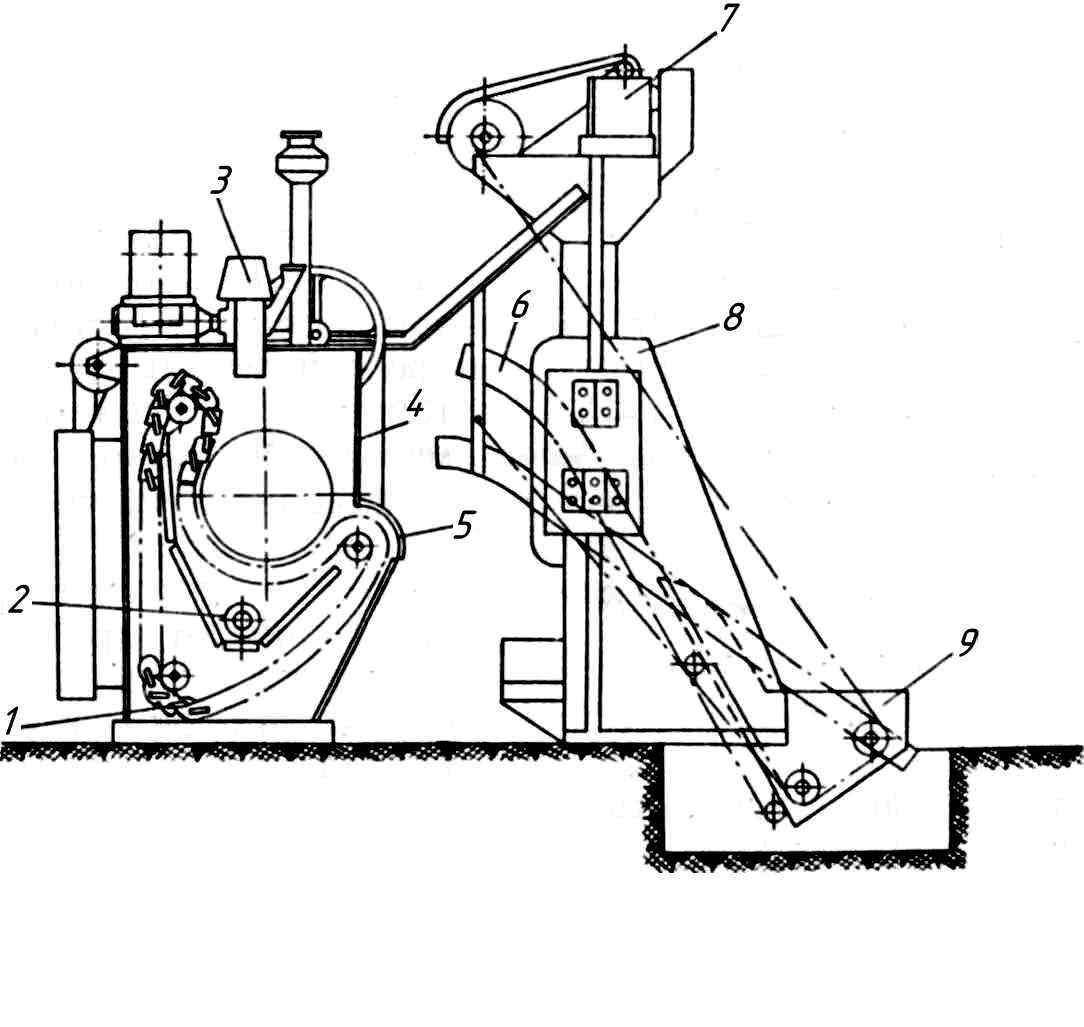

Стандартным решением для дробеструйной очистки является камера периодического действия, такая как модель 361М.

Рис. 4. Дробеструйная камера модели 361 М

Камера 361М (см. Рис. 4) — это закрытая металлическая конструкция 1, футерованная изнутри износостойкими резиновыми листами. Очищаемые отливки подаются на тележке 3 с поворотным столом 5. Оператор находится в изолированной кабине 6 и управляет сопловым механизмом, смонтированным на сферическом шарнире. Система рекуперации дроби включает в себя шнековый питатель, ковшовый элеватор 7 и воздушный сепаратор, который очищает дробь от пыли и мусора перед ее возвратом в дробеструйный аппарат. Установка оснащена мощной вентиляцией и системами безопасности, включая блокировки и подачу чистого воздуха в шлем оператора.

5.2. Дробеметные установки

Оборудование для дробеметной очистки более разнообразно и классифицируется по конструктивно-технологическим признакам.

Дробеметные барабаны (периодического действия)

Предназначены для очистки мелких и средних отливок насыпью. Модели 323, 324 и 326М (производства «Амурлитмаш») являются яркими представителями этого класса.

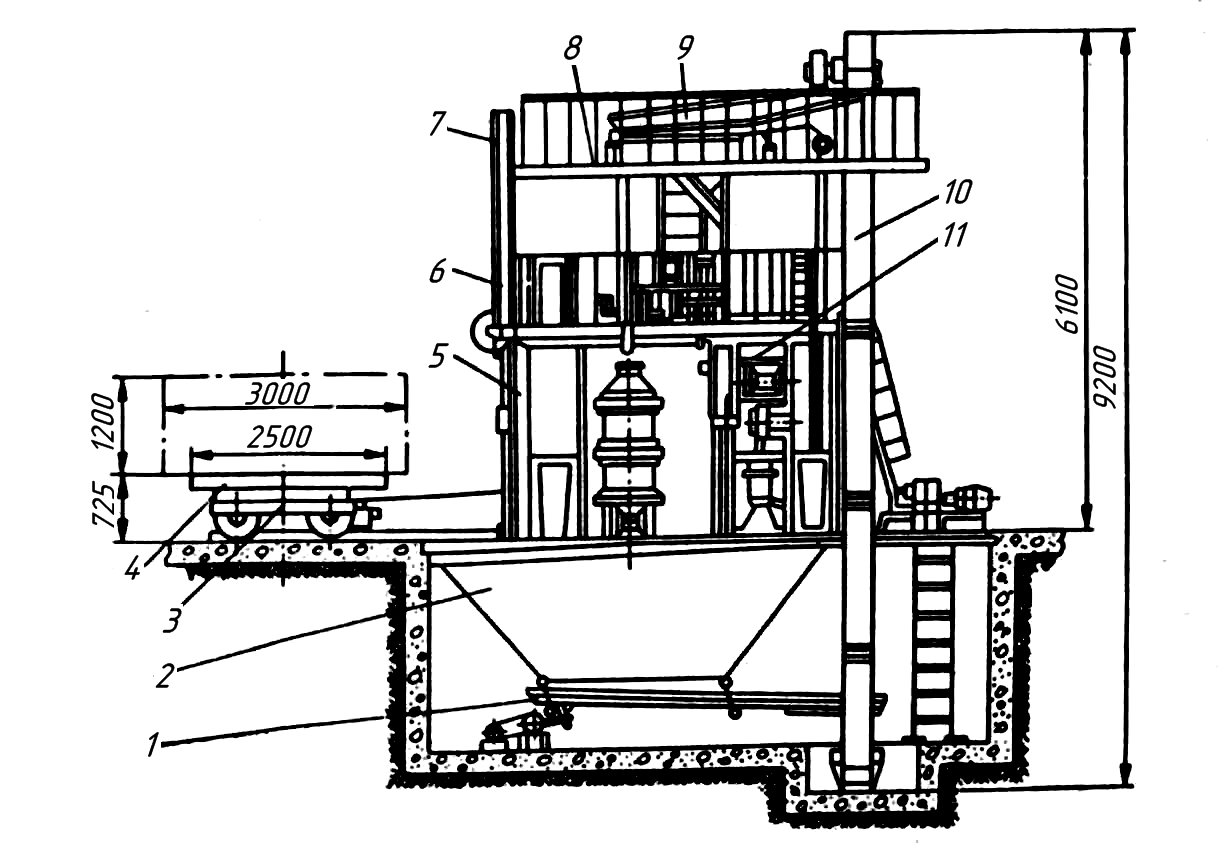

Рис. 5. Дробеметный барабан периодического действия модели 323

Установка (см. Рис. 5) оснащена дробеметным аппаратом 3, который направляет струю на детали, находящиеся на бесконечном пластинчатом конвейере 1. Движение конвейера обеспечивает постоянное перемешивание (кантование) отливок, что гарантирует их всестороннюю обработку. Загрузка производится скиповым подъемником 8, 9. Модель 326М способна обрабатывать до 7 тонн отливок в час.

Рис. 6. Схема рециркуляции дроби в дробеметном барабане

Система рекуперации (см. Рис. 6) является замкнутым циклом. Отработанная дробь и отходы 13 собираются в бункере 15, подаются шнеком 16 на сито 1, поднимаются элеватором 2 в воздушный сепаратор 5. Здесь пыль и мусор уносятся в систему аспирации (трубы 4, 6, 10), а очищенная, годная дробь через рукав 7 и затвор 8 возвращается в бункер 9 дробеметного аппарата 3.

Дробеметные очистные столы

Эти установки (модели 352, 353) предназначены для очистки деталей, которые нельзя обрабатывать насыпью. Они оснащены поворотным столом с несколькими «тарелками»-спутниками. Пока на двух позициях внутри камеры идет очистка, на третьей, внешней, оператор производит загрузку и выгрузку деталей. Это обеспечивает практически непрерывный цикл работы.

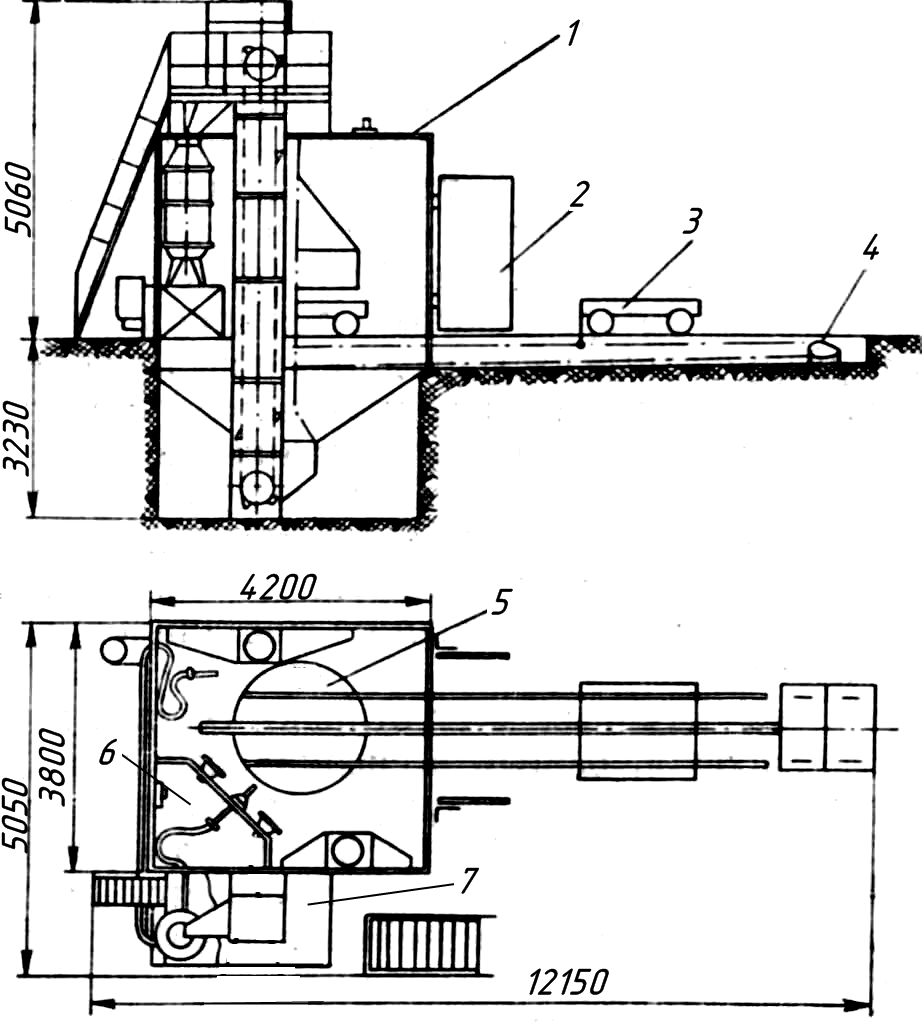

Дробеметные камеры (периодического действия)

Применяются для очистки крупных и тяжелых отливок. Модели 365 (до 30 т), 367 (до 70 т) и 861 (до 50 т) представляют собой большие камеры, куда отливка закатывается на специальной тележке. Несколько дробеметных аппаратов, установленных на стенах и потолке, обеспечивают всестороннюю обработку. Модель 372 (см. Рис. 7) для отливок до 5 т оснащена поворотным столом 4 на тележке 3, что улучшает качество очистки.

Рис. 7. Дробеметная камера с поворотным столом модели 372

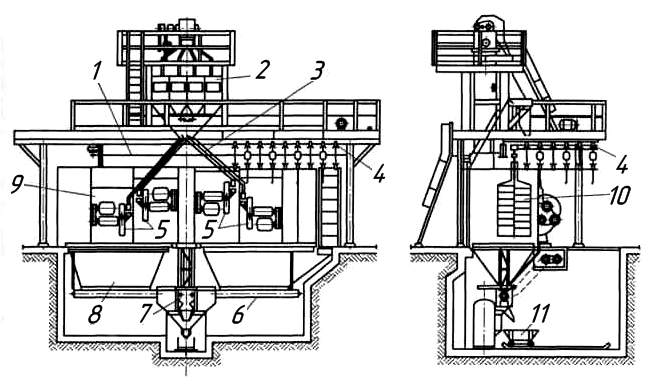

Дробеметные камеры (непрерывного действия)

Это вершина производительности, используемая в массовом производстве. Отливки (массой до 300 кг) перемещаются через проходную камеру на подвесках цепного конвейера 4 (см. Рис. 8). Дробеметные аппараты 5 расположены по бокам. Для обеспечения равномерной очистки подвески с деталями вращаются при прохождении мимо турбин. Современные установки оснащаются индивидуальными программируемыми подвесками, что позволяет задавать оптимальный режим очистки для каждого конкретного типа изделия.

Рис. 8. Проходная конвейерная дробеметная камера: 1 – копир; 2, 3 – каналы подачи дроби; 4 – цепной конвейер; 5 – дробеметные аппараты; 6 – конвейер; 7 – сепаратор; 8 – сборник дроби; 9 – стенка камеры; 10 – защитные шторки; 11 – приемник для отходов.

Интересные факты о технологиях абразивной очистки

- Военное происхождение: Первый патент на пескоструйную обработку был выдан американскому изобретателю Бенджамину Тилгману в 1870 году. По легенде, идея пришла ему в голову, когда он, будучи генералом, заметил, как песок, гонимый ветром в пустыне, стирает краску и оставляет матовыми стекла.

- Не только очистка, но и упрочнение: Дробеметная обработка литой сферической дробью (shot peening) является также технологией поверхностного пластического деформирования. Она создает в поверхностном слое металла сжимающие напряжения, что значительно повышает его усталостную прочность. Этот метод широко используется в аэрокосмической и автомобильной промышленности для упрочнения пружин, валов, шатунов и лопаток турбин.

- Экзотические абразивы: Кроме металлической дроби, в специальных целях используют и другие материалы. Стеклянные шарики применяют для деликатной очистки и придания матовой поверхности (сатинирования). Для снятия краски с тонких алюминиевых листов в авиации может использоваться пластиковая дробь или даже измельченная скорлупа грецкого ореха или косточек персика.

- Проблема шума: Дробеметные установки — один из самых громких видов оборудования в цехе. Уровень шума может достигать 110-120 дБ. Современные решения включают установку камер в специальные звукоизолирующие кожухи и использование композитных материалов для снижения вибрации и шума.

FAQ: Часто задаваемые вопросы

- В чем фундаментальное отличие дробеструйной очистки от дробеметной?

- Основное отличие — в способе ускорения дроби. Дробеструйная использует энергию сжатого воздуха (пневматика), что делает ее гибкой, но энергозатратной. Дробеметная использует центробежную силу вращающейся турбины (механика), что обеспечивает высочайшую производительность и энергоэффективность, но меньшую гибкость.

- Как правильно выбрать тип и размер дроби?

- Выбор зависит от материала и размера детали, а также от требуемого результата. Общее правило: чем массивнее деталь и чем толще слой загрязнений, тем крупнее должна быть дробь. Для создания шероховатости (например, под покраску) лучше подходит колотая (остроугольная) дробь. Для упрочнения (наклепа) — литая (сферическая). Начинать всегда стоит с самой мелкой дроби, которая справляется с задачей, — это снижает износ оборудования.

- Можно ли очищать детали из алюминия или нержавеющей стали стальной дробью?

- Категорически не рекомендуется. Частицы стальной дроби могут внедряться в поверхность мягких металлов (алюминия, цинка) или аустенитной нержавеющей стали, создавая очаги гальванической коррозии. Для таких материалов следует использовать дробь из нержавеющей стали, алюминия, стекла или керамики.

- Что является главной причиной быстрого износа дробеметной установки?

- Помимо естественного абразивного износа, главной причиной является «загрязнение» рабочего абразива. Попадание в дробь формовочного песка, крупных кусков металла (облоя, литников) или использование слишком агрессивной, быстро раскалывающейся дроби многократно ускоряет износ лопаток, брони и других элементов. Качественная работа системы сепарации — ключ к долговечности оборудования.

- Какие основные меры безопасности при работе с данным оборудованием?

- Работа с дробеструйным и дробеметным оборудованием требует строгого соблюдения техники безопасности. Ключевые моменты: использование средств индивидуальной защиты (специальные костюмы, шлемы с подачей воздуха для дробеструйщиков), проверка исправности всех блокировок дверей, обеспечение эффективной работы систем вентиляции и пылеулавливания, а также защита от высокого уровня шума.

Заключение

Дробеструйная и дробеметная очистка остаются незаменимыми технологическими процессами в современном производстве. Выбор между ними диктуется, прежде всего, масштабом производства, геометрией обрабатываемых деталей и экономическими соображениями. Дробеструйный метод, с его точностью и гибкостью, идеален для мелкосерийного производства, ремонтных работ и обработки сложных изделий. Дробеметный метод, с его колоссальной производительностью и эффективностью, является стандартом для крупносерийных и массовых производств.

Дальнейшее развитие этих технологий движется в сторону полной автоматизации, включая роботизированную загрузку-выгрузку деталей, создание еще более износостойких материалов для компонентов турбин и сопел, а также внедрение интеллектуальных систем управления, которые в реальном времени отслеживают состояние абразива и корректируют параметры обработки для достижения оптимального результата с минимальными затратами.