Содержание страницы

В процессе заливки формы жидким металлом заполнение, охлаждение и кристаллизация металла по объему формы происходит неравномерно. В первую очередь металл заполняет, охлаждается и затвердевает в полостях, предназначенных для формообразования тонких ребер, стенок, перегородок и т. д. В силу интенсивного теплообмена между металлом и стенками формы температура металла понижается, жидкотекучесть уменьшается, металл затвердевает раньше, чем произойдет полное заполнение всей полости формы.

Массивные части формы заполняются более замедленно. Охлаждение и кристаллизация металла в этих частях происходит с некоторой задержкой. В результате между отдельными частями отливки возникают внутренние усадочные напряжения, которые могут вызвать коробление отливки и в местах резкого перехода от тонких стенок к массивным частям образование трещин.

С целью устранения отмеченных недостатков перед заливкой в жидкий металл вводят специальные добавки, способствующие повышению жидкотекучести.

Для термостабилизации металла производят дополнительный нагрев металла (перегрев), а также нагрев самой формы. Применяемые меры имеют отрицательные последствия.

Ввод в жидкий металл технологических добавок, повышающих жидкотекучесть, приводит к изменению химического состава отливок, что неизбежно скажется на физико-технических характеристиках отливок.

Перегрев металла сопровождается окислением, выгоранием легирующих элементов интенсивным газонасыщением, что неизбежно скажется на снижении механических характеристик. При этом повышается опасность образования пригара, усадочной пористости и горячих трещин.

Подогрев формы также приводит к снижению качества отливок в результате выделяющегося из формы большого объема газов и коробления самой формы.

Кардинальным средством решения проблемы является увеличение скорости заполнения формы, которая зависит от напора заливаемого металла и гидравлического сопротивления формы.

Напор металла определяется силами гравитации и при дополнительном внешнем воздействии на металл-давление.

Гидравлическое сопротивление определяется сопротивлением элементов литниковой системы и непосредственно самой формы.

Рационал геометрии литниковой системы позволяет уменьшить сопротивление, а значит и увеличить скорость заполнения формы. Сопротивление формы будет определяться конфигурацией и размерами полости, т. е. геометрическими параметрами отливки, которые оптимизируются на стадии проектирования отливки.

Следует отметить, что высокоскоростная струя жидкого металла способствует инжекции (захвату) воздуха подачи его в форму. Кроме того, струя жидкого металла может вызвать разрушение формы. В зависимости от прочности материала формы применяют литье под низким и высоким давлением.

1. Литье под низким давлением

Сущность способов литья под низким давлением состоит в том, что заливка формы расплавом и затвердевание отливки происходит под действием избыточного давления воздуха или газа. При этом заполнение формы происходит путем поступления сплава под давлением из тигля по металлопроводу снизу вверх.

Частными способами литья под низким давлением является литье с противодавлением и литье вакуумным всасыванием.

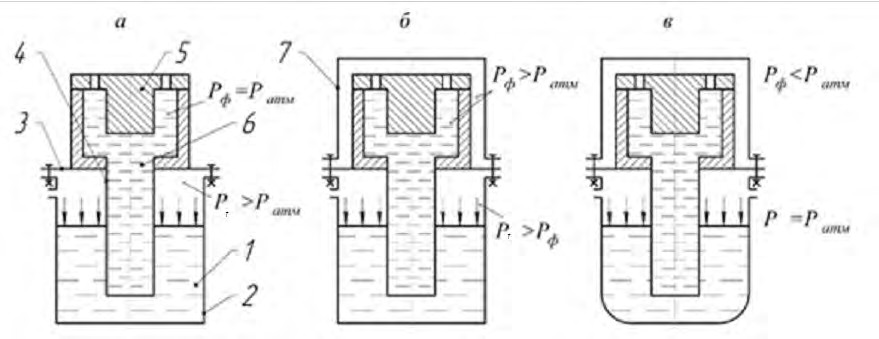

Рисунок 1 — Схемы способов литья: а – под низким давлением, б – с противодавлением, в – вакуумным всасыванием; 1 – расплав, 2 – камера, герметизирующая тигель с расплавом, 3 – крышка камеры, 4 – металлопровод, 5 – литейная форма, 6 – литник, 7 – камера, герметизирующая форму

Литье под низким давлением осуществляется следующим образом (рис. 1 а). В герметичную камеру 2 устанавливают тигель с расплавленным металлом. На верхнюю часть камеры помещают литейную форму 5. Металлопровод 4 соединяет полость формы с тиглем.

При наличии в полости формы давления газа, соответствующего атмосферному (Рф = Ратм ), заливка осуществляется благодаря избыточному давлению газа над поверхностью расплава в камере:

![]()

где Рт – давление над поверхностью расплава в тигле.

Под действием сжатого газа металл из тигля поднимается по металлопроводу и заполняет полость формы. Давление сжатого газа на металл регулируется и не превышает 0,1 МПа.

После заполнения и затвердевания отливки давление сбрасывают, форму раскрывают и извлекают отливку.

Характерными параметрами для литья под низким давлением являются: допустимая скорость движения металла в полость формы Vм , скорость изменения давления газа Vh и его максимальное значение ΔР в камере. На практике Vм = 0,01 — 0,5 м/с. Максимальное значение давления ΔР обычно равно 0,06–0,08 МПа. Во избежание размыва футеровки у входа в металлопровод скорость сброса давления в камере в конце литейного цикла не должна превышать Vр = 0,001–0,01 Мпа/с.

Основными достоинствами процесса литья под низким давлением являются: автоматизация трудоемкой операции заливки формы; возможность регулирования скорости потока расплава в полости формы изменением давления в камере установки, что важно для улучшения заполнения форм тонкостенных отливок; улучшение питания отливки, что повышает её плотность, благодаря избыточному давлению на расплав при его кристаллизации; снижение расхода металла на литниковую систему, так как незатвердевший расплав из металлопровода сливается в тигель, что повышает коэффициент выхода годного (во многих случаях до 90 %) металла.

Наряду с отмеченными достоинствами способ литья под низким давлением имеет недостатки: невысокая стойкость части металлопровода, погруженной в расплав, что затрудняет использование способа литья для сплавов с высокой температурой плавления; сложность системы регулирования скорости потока расплава в форме, вызванная динамическими процессами, происходящими в установке при заполнении её камеры воздухом; нестабильность процесса в результате утечек воздуха через уплотнения; понижение уровня расплава в установке по мере изготовления отливок; возможность ухудшения качества сплава при длительной выдержке в тигле установки; сложность эксплуатации и наладки установок.

Достоинства и недостатки способа определяют рациональную область его применения и перспективы использования. Литье под низким давлением наиболее широко применяют для изготовления сложных фасонных и особенно тонкостенных отливок из алюминиевых и магниевых сплавов, простых отливок из медных сплавов и стали в серийном и массовом производстве.

Литье с противодавлением заключается в регулируемом заполнении формы и воздействии повышенного давления на расплав при формировании отливки (рис. 1 б). При давлении газа в полости формы, превышающем атмосферное (Рф > Ратм) для надежного заполнения литейной формы расплавом перепад давлений в тигле должен составлять

![]()

Заполнение формы расплавом вопреки препятствию находящегося в её полости сжатого газа ΔРф ) предопределило название этого процесса – литье с противодавлением.

В начальный момент сжатый воздух или инертный газ при требуемом по технологии давлением, например, 0,5–0,6 МПа одновременно поступает в обе герметизирующие камеры 2, 7. По достижению заданного давления камера, герметизирующая форму, открывается, и давление в ней понижается. Под действием разности давлений расплав по металлопроводу поступает и заполняет форму. После заполнения формы расплав затвердевает под избыточным всесторонним давлением, что значительно улучшает питание отливки, уменьшает усадочную и газовую пористость, повышает ее механические свойства и герметичность. По существу, в этом процессе литья совмещены два способа: способ литья под низким давлением, используемый для заполнения полости формы, и способ кристаллизации отливок под всесторонним давлением газа или воздуха.

Этот способ литья дает наибольший эффект при изготовлении отливок с массивными стенками равномерной толщины из алюминиевых и магниевых сплавов, кристаллизующихся в широком интервале температур. Использование второй стадии процесса кристаллизации под всесторонним избыточным давлением для тонкостенных отливок не всегда приводит к заметному улучшению их свойств. Это объясняется тем, что продолжительность кристаллизации тонкостенных отливок мала, и отливка затвердевает прежде, чем давление в верхней камере установки достигнет необходимой величины.

Литье вакуумным всасыванием (рис. 1 в) состоит в том, что расплав заполняет форму под действием разрежения, создаваемого в герметизирующей камере. В этом случае давление в форме меньше атмосферного Рф < Ратм , и составляет 40–80 КПа, а давление в тигле на поверхность сплава равно атмосферному Рт = Ратм. Изменением разности между атмосферным давлением и давлением в полости формы можно регулировать скорость заполнения формы и тем самым обеспечивать управление процессом. В отличие от литья под низким давлением и с противодавлением, литье вакуумным всасыванием обладает дополнительным важным достоинством – на всех этапах получения отливки (заполнение формы, затвердевание и питание отливки) давление активно и положительно действует на формирование отливок.

Вакуумирование полости форм при заливке позволяет заполнять формы тонкостенных отливок с толщиной стенки 1-1,5 мм; исключить попадание воздуха в расплав; повысить точность, герметичность и механические свойства отливок. Например, предел прочности

алюминиевого сплава АП-9 возрастает на 5-10 %, а относительное удлинение на 30 % по сравнению с гравитационной заливкой.

2. Литье под высоким давлением

Сущность процессов литья под высоким давлением состоит в том, что заполнение формы жидким металлом и его затвердевание происходит под действием избыточного давления, значительно превосходящего давление воздуха или инертного газа.

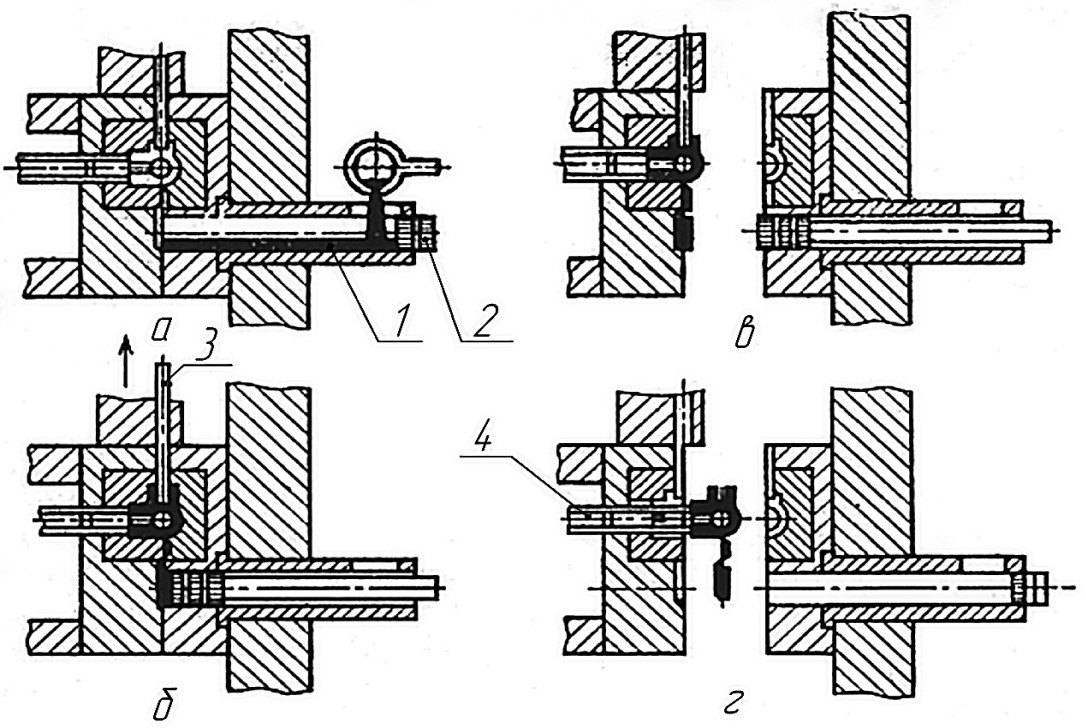

Различают литье под давлением с холодной камерой прессования (рис. 2) и с горячей камерой прессования (рис. 3).

Литье под давлением с холодной камерой прессования заключается в том, что расплавленный металл заливается в камеру прессования 1 специальной машины, а затем под действием поршня 2, перемещающегося в этой камере, через литниковые каналы заполняет полость металлической пресс-формы, затвердевает под избыточным давлением и образует отливку. После затвердевания и охлаждения до определенной температуры из отливки сначала извлекаются стержни 3 (рис. 2 б), а затем пресс-форма раскрывается (рис. 2 в) и толкатели 4 удаляют отливку из пресс-формы (рис. 2 г). От отливки отделяют литники и зачищают заусенцы.

Рисунок 2 — Схема технологического процесса литья под давлением на машине с холодной камерой прессования: а – заполнение камеры прессования; б – заполнение полости пресс- формы; в – разъем пресс-формы; г – удаление отливки; 1 – камера прессования; 2 – поршень; 3 – стержень; 4 – толкатель

Литьем под давлением с холодной камерой прессования изготовляют отливки для различных отраслей машиностроения и приборостроения из цинковых, алюминиевых, магниевых, медных сплавов, реже из чугуна и стали. Масса отливок изменяется от нескольких граммов до нескольких десятков килограмм. Отливки отличаются сложной конфигурацией, развитой поверхностью и в преобладающем большинстве являются тонкостенными.

Размеры и масса отливок зависят от мощности машин, на которых осуществляется процесс: чем большее усилие запирания прессформы, скорость перемещения подвижных частей и давление литья, тем больших размеров возможно получение отливок.

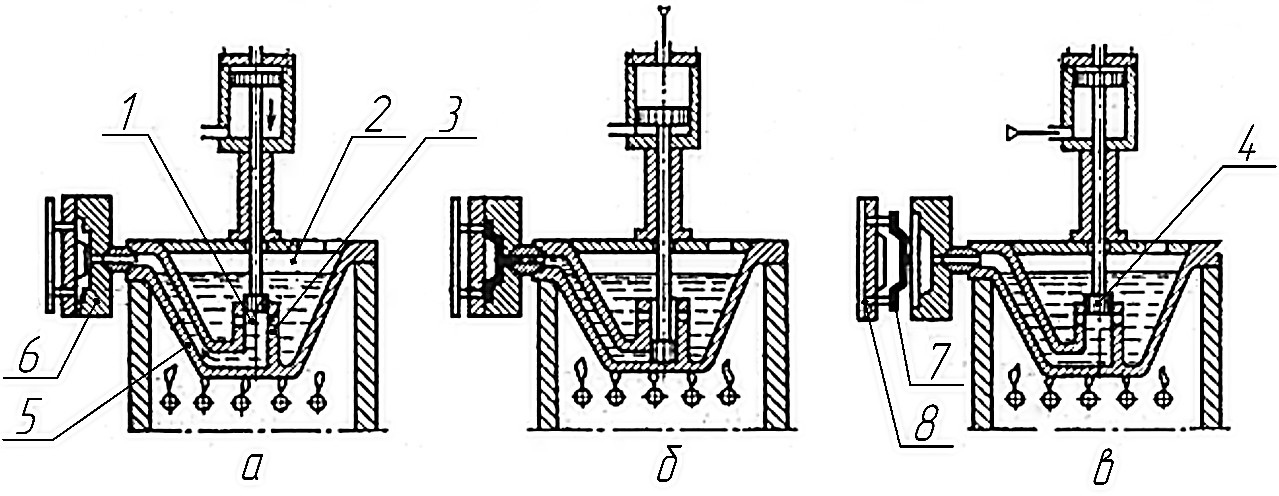

В горячекамерных машинах камера прессования 1 располагается в тигле 2 и сообщается с ним отверстием 3, через которое в нее поступает расплав (рис. 3 а).

При движении поршня вниз отверстие 3 перекрывается и расплав по обогреваемому каналу 5 поступает в пресс-форму (рис. 3 б). После затвердевания отливки поршень 4 возвращается в исходное положение и остатки расплава из канала 5 сливаются в камеру прессования (рис. 3 в). Пресс-форма раскрывается, отливка 7 выталкивается из нее толкателями 8, после чего пресс-форма закрывается и цикл повторяется.

Рисунок 3 — Схема технологического процесса литья под давлением на машине с горячей камерой прессования: а – исходное положение; б – заполнение пресс-формы и кристаллизация; в – раскрытие пресс-формы и извлечение отливки; 1 – камера прессования; 2 – тигель; 3 – отверстие; 4 – поршень; 5 – канал; 6 – пресс-форм; 7 – отливка; 8 – толкатель

Машины с горячей камерой по сравнению с машинами с холодной камерой более производительны, однако камера прессования и прессовый поршень на этих машинах работают в тяжелых условиях: они постоянно погружены в расплав; быстро изнашиваются и требуют замены. Такие машины обычно используют для получения отливок из цинковых, свинцово-сурьмянистых, магниевых сплавов, не взаимодействующих с материалами поршня и камеры прессования.

Камера прессования на машинах литья под давлением может быть расположена горизонтально (см. рис. 2) или вертикально (см. рис. 3). Машины с горизонтальной холодной камерой прессования позволяют развивать значительные усилия запирания и прессования, могут иметь большие камеры прессования. Поэтому такие машины используют для изготовления отливок из алюминиевых, медных, магниевых сплавов, чугуна и стали. Однако на таких машинах трудно получать особо мелкие точные отливки, так как расплав быстро охлаждается в камере прессования и заполняемость форм ухудшается.

Машины с вертикальной горячей камерой прессования лишены этого недостатка, и их используют преимущественно для изготовления мелких, небольших отливок с тонкими стенками. Получать на этих машинах крупные отливки сложно, так как в камерах прессования, работающих в расплаве, трудно создать высокие давления прессования, необходимые для получения крупногабаритных отливок.

Достоинства процессов литья под высоким давлением

- Поток расплава в литниковой системе и полости пресс-формы движется с высокими скоростями. Скорость впуска расплава в пресс- форму колеблется от 0,5 до 120 м/с, а конечное давление на расплав может достигать 490 МПа. Форма заполняется за десятые, а часто и за сотые доли секунды. Это позволяет, несмотря на высокую скорость охлаждения расплава в форме, изготовлять весьма тонкостенные отливки с толщиной стенки менее 1 мм. Высокая кинетическая энергия движущегося расплава и статическое давление в момент окончания заполнения формы способствует получению качественной поверхности отливки.

- Использование металлической пресс-формы с точными раз- мерами рабочей полости и давление на расплав и затвердевающую отливку способствуют повышению точности отливок по массе и размерам. Высокая точность размеров отливок до 8-13-го квалитетов позволяет уменьшить припуски на обработку до 0,3-0,8 мм, а в некоторых случаях полностью исключить обработку резанием. Остается только зачистка мест удаления питателей и облоя. Коэффициент точности отливок по массе при литье под давлением достигает 0,95- 0,98. Шероховатость поверхности отливок под давлением зависит в основном от шероховатости поверхности пресс-формы и технологических режимов литья. Обычно отливки под давлением имеют шероховатость Rz = 20-10 мкм и даже Ra = 1,25-0,63 мкм.

- Полное исключение трудоемких операций изготовления, сборки и выбивки форм; металлическая пресс-форма используется многократно; сборка формы и извлечение из нее готовой отливки выполняются машиной; процесс получения отливки малооперационный. Указанные обстоятельства и высокая скорость затвердевания отливки в пресс-форме делают процесс литья под давлением одним из самых высокопроизводительных литейных процессов и создают предпосылки для полной автоматизации производства.

Наряду с указанными достоинствами литье под давлением имеет ряд недостатков.

- Габаритные размеры и масса отливок ограничены мощностью машины (усилием, развиваемым механизмом запирания).

- Высокая стоимость пресс-формы, сложность и трудоемкость изготовления, ограниченная стойкость, особенно при литье сплавов черных металлов и медных сплавов, что снижает эффективность процесса и ограничивает область его использования.Повышение стойкости пресс-форм является одной из важных проблем, особенно при литье сплавов, имеющих высокую температуру плавления. Удлинение срока службы пресс-форм повышает эффективность производства, а также позволяет расширить номенклатуру сплавов, из которых могут быть получены отливки под давлением.

- Трудности выполнения отливок со сложными полостями, поднутрениями, карманами.

- Наличие в отливках газовоздушной и часто усадочной пористости снижает пластические характеристики металла отливок, их герметичность, затрудняет термическую обработку, вследствие чего ограничиваются возможности изготовления отливок из сплавов, упрочняемых термической обработкой. Получение отливок без газовоздушной и усадочной пористости является одной из важных проблем, решение которой позволяет расширить область применения этого перспективного технологического процесса, эффективность его использования.

- Жесткая неподатливая пресс-форма способствует появлению напряжений в отливках при усадке, что также ограничивает номенклатуру сплавов, из которых могут быть изготовлены отливки.

Преимущества и недостатки способа определяют рациональную область его использования. Экономически целесообразно вследствие высокой стоимости пресс-форм, сложности оборудования, высокой производительности применять литье под давлением в массовом и крупносерийном производстве точных отливок с минимальными припусками на обработку из легких, цинковых и медных сплавов, а в некоторых случаях и специальных сплавов и сталей.

Литьем под давлением изготавливают тонкостенные детали сложной формы из цинковых, алюминиевых, магниевых и медных сплавов. Наиболее часто применяют сплавы: алюминиевые АЛ2, АЛ4, АЛ9, АЛ11, АЛ28 и АЛ 32, цинковые ЦА4 и ЦА4М1, магниевые МЛ5 и МЛ6, латуни ЛЦ4ОС и ЛЦ16К4.

При конструировании заготовок, получаемых литьем под давлением, кроме выполнения общих требований конструирования литых заготовок необходимо учитывать, что слишком тонкие стенки из-за быстрого остывания металла в форме приводят к плохому заполнению и недоливу, а толстые стенки из-за большого объема воздуха в полости формы и усадочных явлений могут привести к появлению раковин.

Необходимо избегать образования выступов и выемок, вызывающих необходимость использования составных и подвижных стержней. Внутренние полости, отверстия необходимо конструировать так, чтобы стержни пресс-формы свободно извлекались.

Отверстия под резьбу необходимо располагать в полости разъема формы или перпендикулярно ей. В отливках из цинковых сплавов резьбовые отверстия можно выполнять без припуска на механическую обработку.

Также необходимо учитывать, что отсутствие радиуса закругления стенок отливки приводит к образованию трещин, а переходы с большими радиусами – к появлению воздушных и усадочных раковин.

Этот процесс с полным основанием может быть отнесен к малооперационным и практически безотходным технологиям, так как литники и облой подвергают переплавке, а отходы в стружку малы.

3. Литье с кристаллизацией под давлением

Процесс заключается в том, что расплав под действием гравитационной силы заливают в матрицу, затем пуансоном осуществляют окончательное оформление контуров отливки и последующее ее уплотнение (выдержку под давлением) до окончания затвердевания. После извлечения из пресс-формы отливку подвергают различным видам последующей обработки.

Литье с кристаллизацией под давлением отличается отсутствием камер прессования, а процесс осуществляется на вертикальных гидравлических прессах.

Отливки изготовляют в формах (пресс-формах, штампах), состоящих из пуансона (прессующего узла), матрицы, толкателей и съемников. Верхнюю плиту с закрепленными на ней деталями прессующего узла монтируют на ползуне пресса, а нижнюю плиту с размещенными на ней матрицей и механизмом выталкивания отливки – на столе пресса.

Этим способом изготовляют простые и сложные по конфигурации заготовки из сплавов на основе алюминия, железа, магния, меди и цинка, используя для этой цели как специализированные, так и неспециализированные гидравлические прессы и машины.

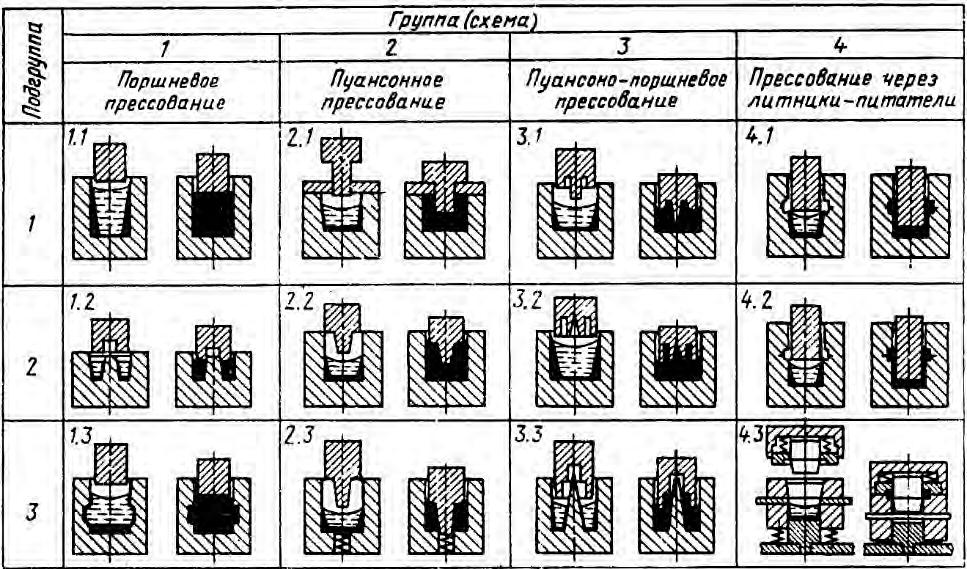

Процесс осуществляется по следующим схемам (рис. 4): поршневое прессование; пуансонное прессование; пуансонно- поршневое прессование; прессование через литники-питатели.

При поршневом прессовании давление на кристаллизующийся расплав передается через пуансон, перекрывающий открытую полость матрицы и действующий на верхний торец формирующейся отливки в течение времени, необходимого для ее затвердевания. К моменту приложения давления в местах соприкосновения расплава с матрицей образуется корка, а уровень сплава в матрице понижается вследствие объемной усадки. Поэтому пуансон (поршень) воздействует вначале на вертикальную корку, а после соприкосновения с незатвердевшим сплавом уплотняет всю отливку.

Формообразование отливки при поршневом прессовании практически полностью осуществляется во время гравитационной заливки расплава в матрицу. Основная масса расплава при контакте с пуансоном не перемещается (за исключением верхней части) при по- нижении уровня во время уплотнения затвердевающей отливки.

Рисунок 4 — Классификация схем кристаллизации под давлением При пуансонном прессовании под действием выступающей

рабочей части пуансона незатвердевший сплав выдавливается вверх до полного заполнения рабочей полости пресс-формы. Особенностью этой схемы является то, что пуансон вначале соприкасается с расплавом, удаленным от боковых стенок матрицы, и вытесняет его выше уровня заливки. Пуансон не соприкасается с вертикальной коркой, образовавшейся до его внедрения в расплав. Таким образом, формообразование отливки частично происходит при заливке расплава

в матрицу и выдержке его в матрице до подхода пуансона, а заканчивается после внедрения пуансона в кристаллизующийся расплав. При пуансонно-поршневом (комбинированном) прессовании формообразование отливки частично осуществляется во время заливки расплава в матрицу и выдержке его в ней до соприкосновения с пуансоном, а заканчивается после вытеснения части незатвердевшего сплава в полости, ограниченные пуансоном и расположенные выше уровня заливки расплава в матрицу. Перемещение незатвердевшего сплава происходит как при сжатии вертикальной корки (подгруппы 3.2 и 3.3), так и при выдавливании его вверх выступающими элементами пуансона.

Особенность рассматриваемой схемы прессования заключается в том, что вытесненный незатвердевший сплав не соприкасается со стенками матрицы, а заполняет рабочие полости в пуансоне. С момента приложения давления пуансон также воздействует на вертикальную корку, соприкасающуюся с боковыми стенками матрицы и образовавшуюся до момента соприкосновения сплава с пуансоном.

При прессовании через питатели (выдавливании расплава в закрытые полости) расплав заливают в металлоприемник. Из этого металлоприемника металл пуансоном вытесняется в закрытые полости пресс-формы, в которых могут быть изготовлены одновременно одна или несколько отливок. Движение расплава из металлоприемника в рабочие полости пресс-формы осуществляется по питателям в матрице (подгруппа 4.1) или пуансоне (4.2), через отверстия в специальной раздвижной диафрагме (4.3) или непосредственно из металлоприемника (без использования питателей и диафрагм).

Литье с кристаллизацией под давлением рекомендуется использовать для изготовления отливок с повышенными требованиями по плотности и герметичности: поршней двигателей внутреннего сгорания, гидро- и пневмоцилиндров и др.

В процессе литья с кристаллизацией под давлением по сравнению с другими способами литья имеет место повышение прочностных свойств сплавов на 15-30 %, пластичности в 2-4 раза.

При переходе с литья в кокиль на литье с кристаллизацией под давлением примерно в 2 раза снижается себестоимость отливки и на 10- 15 % уменьшается обработка резанием.

К основным технологическим параметрам литья с кристаллизацией под давлением относятся номинальное давление прессования, скорость прессования, длительность выдержки под давлением, температура металла и формы.

Значение давления прессования для алюминиевых сплавов в зависимости от сложности отливок изменяется в пределах 50-120 МПа, для медных 80-200 МПа.

Скорость прессования выбирают из условия сохранения ламинарного перемещения жидкого металла в форме: для мелких

тонкостенных отливок скорость не превышает 0,2 м/с; для массивных толстостенных – 0,1 м/с.

Продолжительность технологических операций должна быть минимальной.

Выдержка под давлением металла в пресс-форме для отливок диаметром 50-125 мм составляет 60-150 с.

Температура заливки жидких сплавов в форму превышает температуру ликвидуса сплава на 50-150 °С. Температура формы для алюминиевых сплавов не должна превышать 300 °С, для медных сплавов – 400 °С.