Содержание страницы

Одним из результатов антропогенной деятельности является образование отходов, среди которых отходы пластмасс занимают особое место. В муниципальных отходах промышленно развитых стран 18−30 % объема приходится на пластики. Их образуется около 260 млн т с ежегодным приростом 5−6 %. В структуре полимерных отходов 34 % составляют отходы полиэтилена, 20 % – полистирола, 7 % – полипропилена.

Большие проблемы с полимерными отходами возникли в последнее десятилетие в Мировом океане. По информации The Independent в Тихом океане ужасающе быстро разрастается «суп из пластика» – плавающая полоса полимерного мусора накрыла огромную поверхность океана. В 2004 г. «полимерный остров» по размерам соответствовал территории Центральной Европы, этот плавучий остров – фактически величайшая свалка планеты – держится на одном месте под влиянием подводных течений. Полоса полимерных отходов формируется в 500 милях от побережья Калифорнии через северную часть Тихого океана мимо Гаваев и почти достигает Японии. Полагают, что в этом районе кружат около 100 млн т плавучего полимерного хлама. Из акватории океана в 430 км2 было выловлено 37 000 фрагментов, из которых 26,6 % составлял пенополистирол. Современный пластик настолько долговечен, что обнаруживаются предметы полувековой давности.

В большинстве стран главным путем решения проблемы полимерных отходов по-прежнему является захоронение – самый экологически неблагоприятный вариант, означающий безвозвратную потерю ценных материалов и энергии. Хотя полимеры и являются достаточно инертными компонентами мусора, они также постепенно разрушаются, выделяя опасные для живых организмов вещества, в том числе токсичные соединения (диоксины и фураны).

Менее распространено сжигание отходов с утилизацией получаемой тепловой энергии. Но оно связано с необходимостью эффективной очистки дымовых газов от токсичных продуктов горения. Установлено, что при сжигании основных многотоннажных видов пластиков выделяется дым с размерами частиц от 0,4 до 10 мкм. Часть из них, включая летучие оксиды металлов, проходит через фильтры систем пылегазоочистки и развеивается по воздуху. При сгорании полимерных изделий (ковров, губок, пенопластов, упаковочных материалов, труб и др.) выделяются оксиды азота, серы, хлористый водород, при соединении которых с атмосферной влагой формируются кислотные дожди, губительные для зеленого мира. При сгорании некоторых пластиков образуется зола, содержащая тяжелые металлы, которые распыляются воздухом по большой территории. Такая зола приносит большой вред при вдыхании, приводя к легочным отравлениям. До недавнего времени в Японии почти 80 % муниципальных отходов сжигалось с получением тепловой и электрической энергии, однако из-за выделения огромного количества тепла и высокой температуры пламени мусоросжигательные устройства быстро выходят из строя.

Менее негативное воздействие на окружающую среду оказывают материальные (химические, механические, термические) способы переработки полимерных отходов. Использование вторичного сырья в качестве новой ресурсной базы – одно из наиболее динамично развивающихся направлений переработки полимерных материалов в мире.

Химическая переработка полимерных отходов – это деполимеризация с получением исходных мономеров, включая аммонолиз, гликолиз, метанолиз, гидролиз. Продукты деполимеризации отходов повторно используют для получения полимеров, пластификаторов, лаков, материалов для покрытий и др. Механический рециклинг, например в случае ПЭФ-бутылок, наиболее приемлемый, не требующий дорогостоящего оборудования способ.

Перспективным направлением переработки отходов полимеров является их пиролиз – процесс термического разложения, проводимый в отсутствии кислорода и приводящий к образованию газообразных, жидких и твердых продуктов – углеродных материалов. Продукты пиролиза могут служить газообразным или жидким сырьем для промышленности органического синтеза, газообразным или жидким топливом, углеродными адсорбентами различного назначения. Они применяются для разделения и очистки газов, улавливания летучих органических растворителей, извлечения ценных компонентов из растворов, очистки оборотных вод и питьевой воды. На основе полимерных отходов возможно получать пористые активные угли, пригодные для очистки сточных вод.

Наиболее эффективным методом утилизации отходов полимерного производства является их повторное использование. Отходы производства – это, как правило, брак, а также отходы, связанные с переналадкой оборудования. Они легко перерабатываются, поскольку не содержат загрязнений. Отходы достаточно измельчить, смешать с первичным сырьем и использовать в производственном процессе.

Отходы потребления – это изъятая из обращения полимерная пленка, упаковочные материалы из нее, пластмассовые ящики, канистры, бочки, трубы, посуда, игрушки, детали выведенной из эксплуатации сложной техники бытового и производственного назначения. Огромное количество пластиков используется для изготовления упаковки пищевых продуктов. Из общего количества полимерных отходов 30 % составляют бутылки из ПЭТ. После разового потребления тара выбрасывается, однако исходный полимер при этом практически не меняет своих свойств. Отходы потребления (со свалок и мусороперерабатывающих заводов) перерабатывать гораздо труднее, поскольку они содержат большую долю загрязнений, а также требуют дополнительной сортировки по виду и цвету.

Даже в странах с развитой экономикой и системой законодательства в области отходов использование полимерных отходов в качестве вторичного сырья низкое. Так, в странах ЕС во вторичные полимеры перерабатывается около 8 % отходов, сжигается с утилизацией тепла 17 %, без получения энергии – 5 %, складируется на полигонах около 70 %. Наибольшим уровнем сбора и переработки характеризуются отходы из полиэтилена – 20 %, затем полипропилена – 17 %, полистирола – 12 %, ПЭТ – 12 %, ПВХ – 10 %.

В странах СНГ при отсутствии стабильно действующей системы селективного сбора отходов, включая их маркировку и идентификацию, центров сертификации исходного сырья и нормативно-технической базы объем утилизации полимерных отходов очень низок.

1. Направления использования вторичных полимеров

Пути использования полимерных отходов:

- повторное получение пленки с несколько пониженным качеством, к которой не предъявляются высокие требования (для мульчирования, мешков для сбора отходов и др.);

- получение смесей с другими пластиками, незначительно потерявшими свои свойства, для изготовления канистр для бензина, масел, детергентов, емкостей для химикалий, урн для мусора, канализационных труб, деталей сантехнического назначения и др.;

- измельчение деструктурированных сельскохозяйственных пленок до порошка и поставка его бумажным фабрикам для адсорбции красителей на стадии пульпирования бумажной макулатуры;

- крекинг для превращения в бензин или первичные мономеры либо введение в определенную стадию нефтепереработки (на нефтеперерабатывающем заводе) предварительно очищенных и обработанных отходов;

- деполимеризация с получением твердых и мягких парафинов;

- использование полиэтиленовых пленок (без ПВХ) вместо кокса в качестве источника углерода при восстановительной плавке чугуна в доменной печи;

- применение в качестве компонента битумных соединений в кровельном производстве и в производстве асфальта;

- изготовление изделий для автомобильной промышленности (подкрылки, полки багажника, клипсы бампера, коврики для машин и т.д.); – в качестве добавки к первичному полимерному сырью до 50 % и в качестве матрицы композиционных материалов;

- получение многослойных бутылей с использованием до 50 % рециклированного ПЭТ в качестве среднего слоя и др.

Очищенный и измельченный ПЭТ можно смешивать с другими полимерами и наполнителями, получать новые материалы со спектром новых свойств. Так, смесь ПЭТ с 10−50 % поликарбоната характеризуется улучшенной переработкой, повышенными термостойкостью и сопротивлением ударным нагрузкам. Получают смеси ПЭТ с ПА 6 с добавкой функционализированного кислотой или глицидиловым эфиром полиолефина.

Из бутылочных отходов ПЭТ с добавлением 4−12 % отходов поликарбоната и 0,5 % вспенивающего агента, например 5-фенилтетразола, можно получать материал со свойствами древесины и отливать изделия при 240−260 °С. Изделия или заготовки с плотностью 0,63 г/cм3 хорошо распиловываются, сверлятся, в них легко забиваются гвозди. Материал с высокой прочностью к ударным нагрузкам получают из смеси: ПЭТ – 60 %, поликарбонат – 20 %, эластомер АБС – 20 %.

Известен способ получения из бутылей ПЭТ, минуя стадию гранулирования расплава, прозрачных блестящих листов. Используют экструдер со специальной геометрией шнека, работающий под вакуумом. Из использованных бутылок получают нетканые полотна типа спанбонд. Для этого рециклат ПЭТ в определенном соотношении смешивают с товарным полимером. Таким же образом используются и отходы текстильного производства полипропилена.

Загрязненные отходы можно фильтровать после экструдера с короткой зоной сжатия и удлиненной зоной течения и экструдировать балки гаражей, навесов, сараев, обрешеток крыш, звуко-, шумоизоляционные плиты и прочее для строительной отрасли.

Обычно на пункты сбора поступают смешанные отходы полимеров, которые могут быть несовместимы друг с другом и расслаиваться при переработке. Для решения проблемы совмещения несовместимых полимеров используют агенты совмещения, так называемые компатибилизаторы. Небольшие добавки их в количестве 2−4 % позволяют получать высокопрочные, высоконаполненные полимеры.

Общеизвестно, что по качественным показателям вторичные полимерные материалы несколько уступают серийным. Так, например, при рециклинге ПЭФ-бутылок протекают процессы гидролитической, термоокислительной деструкции, сопровождающейся падением молекулярной массы, ухудшением свойств полимера. По литературным данным, ряд органических фосфитов и фосфатов, карбодиимидов, амидоэфиров и других веществ могут действовать как удлинители цепи для поликонденсационных полимеров. Модификация ПЭТ эпоксисоединениями приводит к повышению вязкости расплавов и увеличению молекулярной массы полимера. Эти вещества могут использоваться при получении композиционных материалов конструкционного назначения, в частности стеклонаполненных, стеклонаполненных трудногорючих, наполненных композиций на основе вторичного ПЭТ.

Пластики чувствительны к условиям переработки: экструзии, литью под давлением при высокой сдвиговой силе и температуре, окислению расплава кислородом, поэтому для улучшения качества изделий из вторичных пластмасс в них рекомендуют вводить термо-, светостабилизаторы.

2. Способы и оборудование для утилизации полимерных отходов

Огромное количество полимерных отходов делает необходимым применение для их переработки современного высокопроизводительного оборудования. Предварительным условием для его эффективного использования является формирование кип (тюков) собранных несортированных отходов.

Для захвата стандартных уличных бункеров для сбора отходов и выгрузки их в бункер, находящийся над компактором – уплотнителем отходов, изготавливаются специальные комплексы в виде тележек на колесах. В компакторе, снабженном герметически закрывающейся дверью, отходы от мелких до крупногабаритных изделий уплотняются под давлением гидросистемы с помощью движущегося плунжера. Уплотненные кипы (тюки) весом до 200 кг автоматически направляются в прилагаемый к компактору контейнер вместимостью до 30 м3. Собранные отходы отвозятся к местам сжигания или переработки, на полигоны. Фирмы изготавливают различные модели таких комплексов, отличающиеся размерами, мощностью и производительностью.

Большое количество отходов создает использованная одноразовая одежда, санитарно-гигиенические изделия и постельные принадлежности из нетканых материалов, в основном из ПП или ПЭТ. В Америке производят фургоны, представляющие собой заводы на колесах для перевозки, обезвреживаниядезинфекции инфицированных отходов клиник и больниц. Полимерные изделия собирают в емкости из поликарбоната с крышкой, отверстием и педалью для открытия крышки ногой. Баками заполняют фургон, подают в них для стерилизации перегретый пар, после выдержки производят стерилизацию методом радиационного облучения. После дезинфекции отходы измельчаются и затариваются для дальнейшего рециклинга.

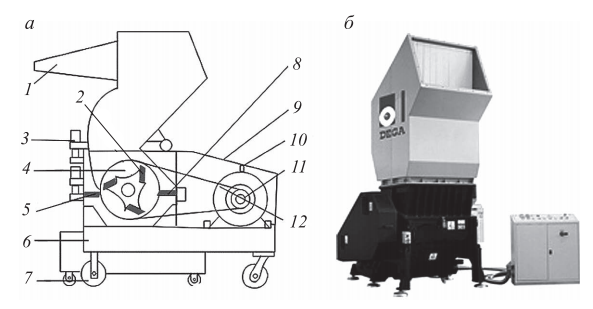

Дробление полимерных отходов. Наиболее часто используются роторно-ножевые дробилки. Принцип работы ножевых дробилок достаточно прост: ротор, на котором закреплены несколько ножей, вращается внутри дробильной камеры, оснащенной неподвижными ножами и калибрующим ситом для выхода частиц (рис. 1). Измельчаемый материал разрывается вращающимися ножами и разрезается в пространстве между неподвижными ножами статора (2−4 шт.) и вращающимися ножами ротора (до 27 шт.). Достаточно измельченный продукт проходит сквозь сетку, а более крупные куски до тех пор будут кромсаться ножевым ободом, пока и они не достигнут степени измельчения, позволяющей им провалиться через отверстия в сите.

Конструкции ротора и подвижных ножей в наибольшей степени влияют на качество измельчения, производительность дробилки и потребляемую мощность.

Рис. 1. Схема (а) и внешний вид роторно-ножевой дробилки (б): 1 – загрузочный бункер; 2 – нож ротора; 3 – шнек; 4 – ротор; 5, 8 – неподвижные ножи статора; 6 – каркас; 7 – колеса дробилки; 9 – накладка; 10 – двигатель; 11 – шкив; 12 – приводной ремень

В зависимости от условий работы и вида измельчаемого материала ротор может изготавливаться открытым или цельным (закрытым). Открытый ротор – вал с приваренными к нему держателями дисковых ножей. Применение ротора открытого типа обеспечивает улучшенную вентиляцию внутри камеры и, соответственно, позволяет избежать перегрева измельчаемого материала. Цельный ротор со ступенчатым расположением ножей – массивная конструкция, которая обеспечивает большую инерцию вращения и позволяет применять двигатели меньшей мощности. Цельные роторы являются оптимальным выбором для дробления деталей, толстых литников и слитков.

При измельчении мягких и пластичных материалов ножи устанавливают таким образом, чтобы разрушение происходило за счет среза; для хрупких материалов предпочтительнее разрушение от удара. Ножи располагают таким образом, чтобы динамические нагрузки воспринимались ротором, а не устройствами крепления ножей к ротору. Как правило, ротор соединяется с приводным электродвигателем либо непосредственно, либо через клиноременную передачу; частота вращения вала ротора составляет от 600 до 800 об/мин. Скорость вращения ротора является одним из важнейших параметров.

Различные материалы требуют различных подходов к процессу измельчения. Хрупкие или жесткие материалы (например, полиамид) требуют применения дробилок с низкой скоростью вращения ротора. Работая на высокой скорости, ротор продолжает захватывать уже перемолотый материал и дробит его снова и снова, превращая часть его в пыль. Большое количество пыли ведет к неравномерному плавлению в материальном цилиндре экструдера и снижению качества конечного продукта. Кроме того, при высоких оборотах ротора происходит повышенный износ ножей и камер дробления.

Низкооборотистые дробилки (100−200 об/мин) позволяют избежать этих проблем. Дробилки немецкой компании ZERMA комплектуются V-образными режущими роторами. Дробление происходит только в том месте, где ножи ротора и статора пересекаются, а не по всей длине ротора одновременно. Это значительно снижает уровень шума, степень износа, содержание мелких фракций и потребляемую мощность. Использование V-образных режущих узлов создает еще одно преимущество – благодаря шевронному расположению режущих ножей происходит перемещение материала по направлению к центру ротора, предотвращая скопление материала на стенках рабочей камеры дробилки, которое обычно ведет к излишнему нагреву и износу щек рабочей камеры. Роторные ножи не привинчены к ротору с помощью болтов, как в обычных дробилках, а закреплены с помощью пластины. Это снимает проблему удаления сломанных болтов ротора.

Одновалковые шредеры, гильотинные ножницы, растирающие мельницы тонкого помола – среди большого количества устройств для измельчения отходов можно подобрать необходимое для конкретного материала и требуемой тонкости измельчения. Фирма Weima Maschinenbau предлагает одновальцовую высокопроизводительную дробилку Terminator, посредством которой можно измельчать тонкие пленки на кусочки размером до 6 мм. Высокопроизводительные мельницы выпускает французская фирма Moditec. В них отходы пленок раздираются между зубчатым (с шипами) валком и зубьями гребня. Промывная дробилка KOMBI-940 фирмы Tecnofer (Италия) позволяет обрабатывать сильнозагрязненные пленки при производительности 800−1200 кг/ч. Фирма CMB (Франция) выпускает вибрационную автоматизированную мельницу для пленок толщиной 10 мкм с производительностью 300 кг/ч, с подачей уплотненного материала со скоростью120 м/мин.

Сортировка измельченного материала. Барабанные сепараторы (барабанные грохоты) применяются для разделения сыпучих материалов на 2−4 фракции по размеру в зависимости от количества сит с различными размерами ячеек. По способу передвижения материала разделяются сепараторы:

- с наклонным расположением барабана, угол наклона 5−7°;

- винтовой спиралью, расположенной внутри барабана;

- комбинированным применением спирали и наклона.

Применение сепаратора с ситом 50×50 мм для подготовки полигонных ПЭФ-бутылок к переработке позволяет отделить камни, мусор, металлический крепеж; при введении внутрь сепаратора воды – смыть с поверхности бутылок белковые и абразивные загрязнения, частично этикетки. При переработке пленочных отходов применение барабанного сепаратора решает задачи, связанные с удалением песка, стекла, камней, мелкого мусора. В результате повышается производительность перерабатывающего оборудования, снижается потребление энергоносителей, увеличивается срок службы ножей измельчителей.

Технические характеристики барабанных грохотов: производительность до 100 м3/ч, мощность 0,75−30 кВт, скорость вращения барабана 7−14 об/мин. Размер ячейки сита составляет 1−10 мм при использовании просечного листа, 10−300 мм – при использовании стальной сварной сетки.

Компактирование измельченных отходов. Уплотнение, или агломерация, есть операция, противоположная измельчению, т.е. соединение мелкого (иногда порошкообразного) сыпучего материала в кусковый продукт – агломераты, грануляты либо спрессованные брикеты. Мелкие фракции сложны в обращении: они создают много пыли при транспортировании, слеживаются, обладают низкой насыпной массой, что затрудняет их переработку в экструдерах. После агломерации можно перерабатывать даже такой проблемный материал, как стрейчпленки, толщина которых менее 20 микрон.

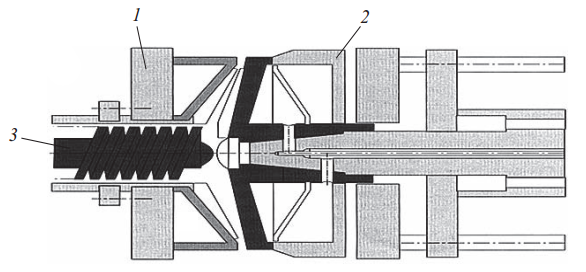

Пласткомпакторы могут выполнять одновременно несколько функций: агломерацию порошков, волокон, пленок; сушку порошков, волокон, пленок после разделения и мойки; кристаллизацию хлопьев бутылочного ПЭТ после мойки. Обработка производится в непрерывном процессе между роторным 1 и статорным 2 дисками со съемными сминающими материал планками. Измельченный материал с размерами до 25 мм подается из бункера через отверстие статорного диска в рабочую зону с помощью прессующего шнека 3 (рис. 2). За счет высокого трения между уплотнительными дисками материал быстро нагревается до размягчения и спекается в более крупные кусочки.

Рис. 2. Зона уплотнения материала в пласткомпакторе

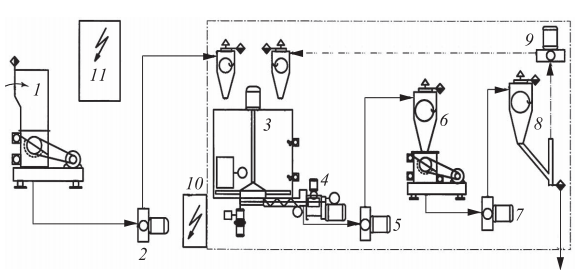

Необходимая для конкретной цели степень измельчения обеспечивается, при необходимости, в последующей дробилке (рис. 3).

При сушке в пласткомпакторе предварительно измельченный материал нагревается до температуры, при которой испаряется влага. Остаточная влага менее 2 % позволяет при наличии вакуумной системы в экструдере не использовать дополнительную сушку полимера горячим воздухом. Температура в пласткомпакторе, не достигая температуры плавления полиэфира и не изменяя практически вязкость материала, позволяет обеспечить кристаллизацию хлопьев бутылочного ПЭТ после мойки.

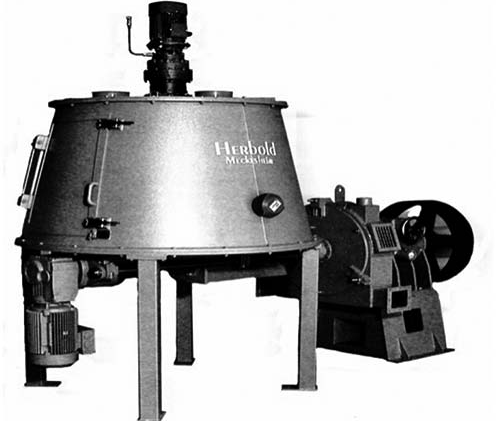

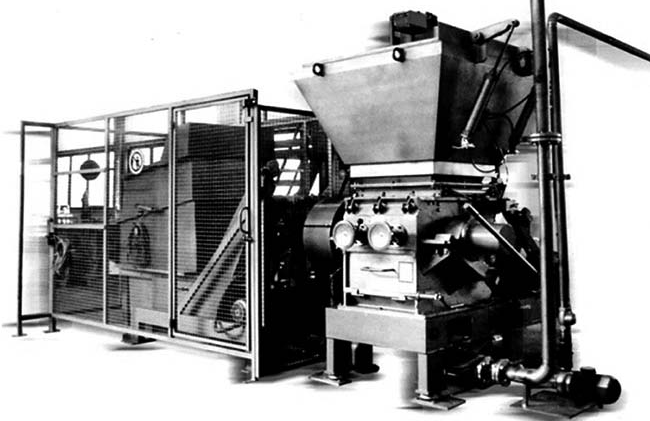

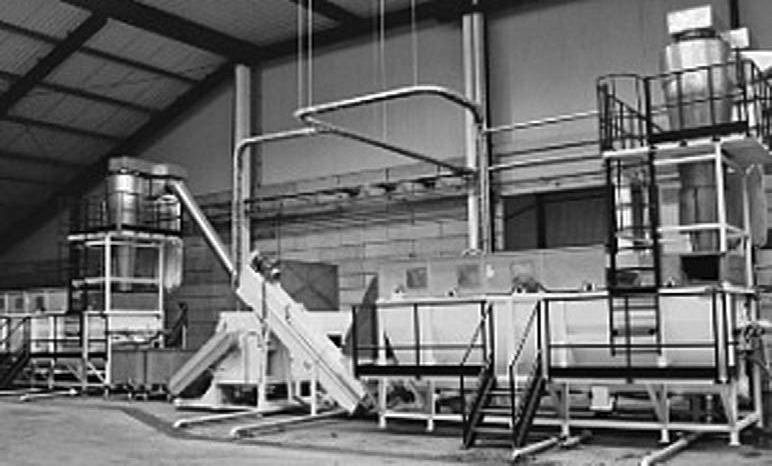

Крупный европейский производитель оборудования для дробления, тонкого измельчения, мойки, разделения, уплотнения, сушки, транспортирования, хранения загрязненных пластиков, а также комплектных линий переработки полимерных отходов, в том числе ПП и ПЭ-пленки, ПЭФ-бутылок, – фирма Herbold Meckesheim (Германия). Ниже приведены некоторые виды оборудования фирмы для комплектации таких линий (рис. 4–12).

Некоторые фирмы специализируются на изготовлении фильтров для расплавов из загрязненных отходов пленок и волокон. Например, фильтрами типа SLK – SWE 390 с интегрированной приставкой для очистки фильтра от загрязнений (обратная промывка сита) располагает фирма Kreyenborg.

Рис. 3. Компоновка оборудования для компактирования отходов: 1, 6 – дробилки; 2, 5, 7, 9 – пневмотранспортеры; 3 – питающее устройство; 4 – пласткомпактор, 8 – циклон-сепаратор мелкой фракции; 10 – пульт; 11 – распределительный шкаф

Рис. 4. Разрыхлитель тюков с отходами

Рис. 5. Предварительная мойка

Рис. 6. Флотационный резервуар

Рис. 7. Промывочный барабан со шнеком

Рис. 8. Шредер мокрого дробления

Рис. 9. Сепаратор для отделения загрязнений и этикеток

б

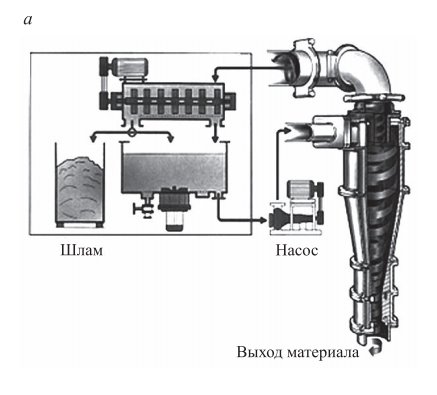

Рис. 10. Схема работы (а) и внешний вид (б) гидроциклона

a

б

Рис. 11. Пласткомпактор измельченных отходов (а)

и дробилка для измельчения отходов в проточной воде (б)

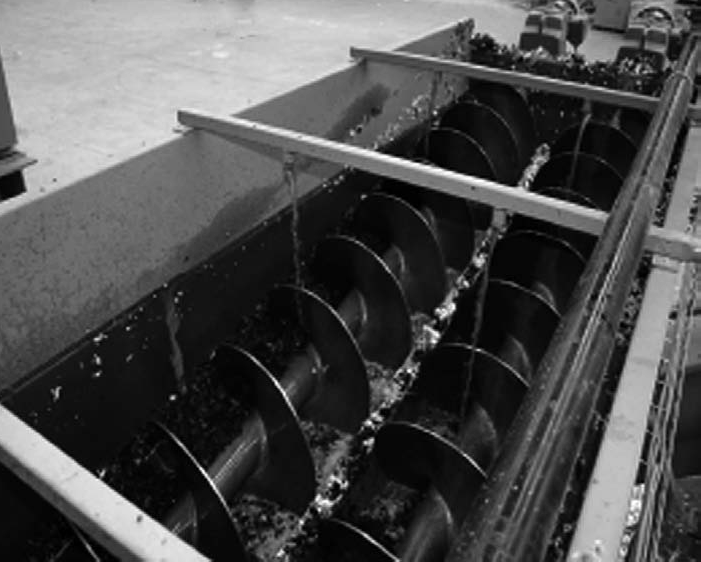

Рис. 12. Машина для мойки измельченных отходов

Фирмы Gneuss Kunststoff Technik, Maag Pump System Textron (Германия) выпускают полностью автоматизированные фильтры для всех полимеров и областей применения (описаны ранее в гл. 4).

Обнаружено явление диспергирования твердых тел при быстрой релаксации напряжений всестороннего сжатия, при которой возрастает потенциальная энергия. Быстрое снятие напряжений сжатия приводит к восстановлению равновесных межатомных расстояний в веществе со скоростью, близкой к скорости распространения звука в данном материале. При высокоскоростной экструзии скорость превышает обычную на два порядка. При этом материал, находящийся в твердой фазе, при выходе с высокой скоростью из фильеры диспергируется подобно жидкости на частицы размером 1−200 мкм. Вещества, измельченные новым методом, обладают высокими чистотой и химической активностью, что делает данный способ весьма перспективным и для утилизации отходов.

В США разработан процесс измельчения отходов пластиков, основанный на применении пульверизатора, работающем под давлением от 0,7 до 50 мПа, сдвиговом напряжении 0,03−5 Н/м2, температуре ниже температуры плавления пластика. Образование порошка сопровождается разрывом связей в цепях полимерных молекул, образованием свободных радикалов, снижением молекулярной массы, особенно полистирола. Измельченный материал имеет размеры: 500 мкм – 15 %, 180 мкм – 23 %, 32 мкм – 62 %. Из 100 % рециклата или из смеси с исходными полимерами можно получать качественные литьевые изделия.

Из публикаций последних лет следует, что каждая страна уделяет много внимания использованию бытовых и промышленных отходов. Для успешного применения зарубежного опыта в отечественной практике необходимо с помощью средств массовой информации привить каждой семье чувство ответственности за образующиеся в процессе жизнедеятельности отходы. Использованные пластики должны попадать не в мусоропровод, а в контейнеры для раздельного сбора отходов, как в ряде европейских стран, для отправки на переработку. А предприниматели, занявшиеся рециклингом отработанных пластмасс, должны поощряться государством.

3. Комплектные линии для переработки бутылок

Процесс переработки бутылок в чистые хлопья пластика (на примере линии шведской компании Retech Recycling Technology AB производительностью 500 кг/ч) состоит из следующих стадий: хранение и равномерная подача; ручная сортировка; дробление; первичная воздушная классификация и вибросепарация; флотация; отмывка, полоскание, водоотделение и сушка; измельчение товарного продукта; вторичная воздушная классификация; затаривание.

Сырье может подаваться на установку как в свободном виде, так и в тюках. Тюки поступают на первую конвейерную ленту, где освобождаются от металлической проволоки или обвязочной ленты. Затем тюк переносится к быстровращающемуся валу, высвобождающему бутылки, которые падают на конвейерную ленту. В зависимости от чистоты материала требуются 3 или 4 рабочих для ручной сортировки бутылок. Необходимо разделять бутылки из окрашенного и неокрашенного ПЭТ, а также удалять посторонние крупные предметы – резину, стекло, бумагу, металл, другие типы пластиков (ПВХ, ПЭН, ПЭВД, ПС и т.д.). Особенно тщательно необходимо удалять бутылки из ПВХ, так как даже небольшое количество ПВХ может вызвать затруднения при дальнейшем использовании хлопьев ПЭТ. Допустимое содержание ПВХ в хлопьях составляет не более 0,25 %.

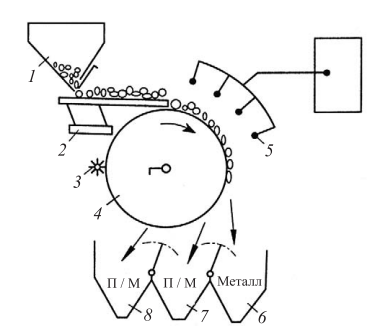

Рис. 13. Схема электростатического отделителя металлов: 1 – бункер; 2 – виброконвейер; 3 – щетка; 4 – барабан; 5 – электроды; 6 – емкость для металлов; 7, 8 – емкость для пластмасс

Для отсеивания мелких частиц любого металла, в том числе цветного и нержавеющих сталей, из потока проходящего по конвейеру полимерного сырья применяются металлодетекторы и металлосепараторы (рис. 13, прил. 31) разных конструкций с отделением металлических включений.

Бутылки транспортируются в приемный бункер дробилки, при дроблении большинство этикеток отделяется от пластика. Воздуходувкой измельченный материал перемещается в вертикальный воздушный классификатор (сепаратор). Принцип его работы – создание противотока воздуха, поднимающего и удаляющего все легкие частицы. Тяжелые частицы (ПЭТ) падают вниз в буферную емкость, а легкие (бумага, пленка, пыль) уносятся вверх потоком воздуха в циклон с системой фильтрации воздуха. Большая часть пластиковых и сухих бумажных этикеток удаляется на этой стадии.

Буферная емкость оснащена на дне вращающимся шнеком, который передает чешуйки ПЭТ на наклонный шнековый конвейер. Два датчика уровня сигнализируют об увеличении или снижении подачи бутылок на линию. В это устройство может быть добавлено некоторое количество воды для замачивания.

Разделение гравитационным способом близких по удельному весу полимерных материалов, например ПВХ и ПЭТ, затруднительно. В этих целях применяется флотационный метод.

Ванна флотатора изготовлена из толстой нержавеющей стали, рама – из углеродистой. Полимерный материал вводится в ванну загрузочным шнеком. В конце его находится устройство, которое разгоняет поступающие хлопья и с большой скоростью распыляет их под поверхностью воды. Это одна из очень важных конструкционных особенностей, которая обеспечивает высокую степень сепарации полимеров. Принцип впрыскивания также существенно облегчает сепарацию так называемых «жеваных» хлопьев, которые получаются в результате дробления тупыми ножами. Тяжелые фракции опускаются на наклонное дно флотатора и транспортируются горизонтальным шнеком к концу ванны. Там их подхватывает другой шнековый конвейер и направляет в моечную машину. Фракции с удельной плотностью меньше единицы всплывают и уносятся потоком воды. Флотационная ванна также оборудована двумя насосами циркуляции воды и дополнительной буферной емкостью для поддержания ее постоянного уровня. Можно добавлять в воду поверхностно-активные вещества, которые избирательно изменяют гидрофильные свойства разных полимеров и облегчают их разделение.

Чешуйки ПЭТ отмываются в двух вращающихся барабанах. На первой стадии хлопья моются в турбулентных потоках холодной воды, на второй – в струях горячей воды. Органические и неорганические загрязнения, бумага, мелкие частицы пластика проходят через сетчатые барабаны и отделяются с помощью сетчатого конвейера и фильтрующей корзины, клей растворяется. Для достижения наилучшего эффекта отмывки в воду на первой стадии мойки можно добавлять моющие средства или каустическую соду. Сушка хлопьев также происходит во вращающемся барабане.

Система конечного чистового измельчения позволяет получить хлопья ПЭТ заданных размеров с помощью сменных сит дробилки. Завершающая стадия процесса – вторичная воздушная классификация после второй дробилки.

В некоторых конструкциях линий используют периодическую подачу мощных струй воды, направленных в камеру измельчения дробилки для снижения ее износа, при этом грязь и песок быстрее промываются через отверстия сита. Ножевая дробилка герметична и не позволяет просачиваться воде. Кроме того, использование воды при измельчении бутылок облегчает отмывку загрязнений на дальнейших стадиях технологического процесса. При мокром измельчении подавляющее количество бумажных этикеток превращается в пульпообразную массу, которая затем удаляется из системы с помощью высокоскоростной центрифуги. В ней хлопья отделяются от воды и загрязнений, которые накапливаются на стенках центрифуги и выбрасываются наружу в виде шлама. Иногда чешуйки ПЭТ отделяются от воды с помощью гидроциклона.

Линии могут комплектоваться двумя или тремя флотаторами, несколькими мойками, тремя центрифугами, системами циркуляции промывной воды для снижения ее расхода, сушилками разной конструкции – полочными, ленточными, ковшовыми, с «кипящим» слоем, вихревыми. Часто используется для осушения хлопьев пневмотранспортирование в систему выгрузки в токе горячего воздуха. Конструкция моечного устройства может обеспечивать нагрев воды за счет трения продукта при мойке.

При переработке на подобной линии отходов пленки конечным устройством после мойки и сушки служит пласткомпактор для агломерации тонких кусочков пленки.

Крупными производителями моечно-сушильных комплексов (рис. 14) для отходов ПЭ и ПП, для переработки ПЭФ-бутылок являются китайские компании China IS-MAC Machinery Company Limited и Genox.

Рис. 14. Моечно-сушильный комплекс для отходов ПЭ и ПП

Фирма Ecostrom Recycling (Швеция) разработала компактный мобильный мини-завод для переработки ПЭТ-бутылок, который целиком смонтирован в контейнере. ПЭФ-хлопья, получаемые в результате переработки бутылок на мини-заводе, имеют достаточную степень чистоты для переработки в экструдере, где происходит дополнительное очищение полимера путем дегазации легколетучих компонентов (преимущественно ацетальдегида) и фильтрации тонкодисперсных частиц загрязнений из расплава.

4. Комплектные линии получения вторичного гранулята

Технологический процесс получения вторичного полимерного гранулята основан на подготовке отходов, расплавлении, гомогенизации, фильтрации расплава, экструдировании стренг и их гранулировании. Любая линия опционно может быть оснащена устройством вакуумной дегазации экструдера, фильтром и одной из трех возможных систем грануляции – водокольцевой, стренговой или подводной.

Сырьем для данного производства могут являться: хлопья бутылочного ПЭТ; отходы производства бутылочного ПЭТ; волокнистые отходы (фильерная рвань, сформованное волокно различных цветов); смолистые отходы; агломерат с установки пласткомпактирования; дробленые и недробленые отходы пленки и упаковочной тары.

Линии RecoSTAR фирмы Starlinger & Co. GmbH (Австрия) разработаны для получения вторичного гранулята таких материалов, как ПЭ, ПП, ПЭТ, ПA и ПС.

Серия RecoSTAR basic (рис. 15) представляет собой установки утилизации с производительностью 150−1400 кг/ч. Комплектуются агломерационным барабаном, смонтированным по касательной к экструдеру. Агломератор выполняет задачу резки, сушки и термического уплотнения материала. На дне агломератора находится диск с ножами, вращающийся с большой скоростью и измельчающий материал. Благодаря теплу резки и трению материал сушится и нагревается почти до точки плавления. Уплотненный материал непрерывно подается в экструдер, загрузка происходит автоматически и управляется нагрузкой двигателя агломератора. Диаметр шнека экструдера 65−165 мм, L/D – 24 или 40.

Рис. 15. Линия RecoSTAR basic

RecoSTAR universal – установка утилизации универсального применения производительностью 150−1300 кг/ч для переработки всех видов пленки, волокон, нетканых материалов, мононитей, комплексных нитей, лент, ткани, пусковых отходов, больших литых изделий (рис. 16).

Перерабатываемый материал подается в одновальный измельчитель, где измельчается между вращающимися и неподвижными ножами. При этом ось ротора охлаждается, что обеспечивает возможность переработки материалов с низкой температурой плавления. Измельченный материал непрерывно подается в экструдер. Возможна загрузка непрерывных рулонных отходов через роликовый втягиватель или узких полос и волокон с помощью циклона (рис. 17). Энергопотребление 0,2−0,35 кВт ∙ ч/кг.

Рис. 16. Линия RecoSTAR universal

Рис. 17. Схема переработки отходов на линии RecoSTAR universal: 1 – подающий транспортер с металлодетектором; 2 – одновальный измельчитель; 3 – разгрузочный транспортер; 4 – роликовый втягиватель; 5 – циклон краевых полос; 6 – агломератор; 7 – одношнековый экструдер; 8 – зона дегазации экструдера; 9 – фильтр расплава; 10 – водокольцевой гранулятор; 11 – сушилка гранулята и вибросито; 12 – накопительный бункер

Установки утилизации серии RecoSTAR PET и RecoSTAR PET HC (High Capacity – высокая производительность) предназначены для переработки отмытых и измельченных отходов ПЭТ (рис. 18).

Чтобы вторично переработанный ПЭТ отвечал высоким требованиям по качеству, необходимым для бутылок под напитки или обвязочных лент, после плавления и гранулирования он подвергается процессу кристаллизации и твердофазной дополиконденсации. При этом не только повышается вязкость, но и эффективно удаляются загрязнения. Полимер становится пригодным для прямого контакта с пищевыми продуктами. Установки выпускаются в пяти вариантах производительностью от 150 до 3600 кг/ч, с разным числом SSP-реакторов и характеристиками шнека экструдера (L/D). Вакуум в экструдере ≤ 0,001 МПа.

Рис. 18. Линия RecoSTAR PET HC

Ведущими предприятиями в этом направлении рециклинга являются австрийская фирма EREMA GmbH, немецкая компания Krupp.

Фирма EREMA предложила оригинальный процесс для утилизации ПЭТ. Сырьем могут служить волокна, пленки, бутыли. Оборудование состоит из вакуум-измельчителя – уплотнителя, сушилки и экструдера. В сушилке измельченный и уплотненный материал нагревается, кристаллизуется и сушится. Формование бутылок пищевого назначения требует расплава определенной вязкости – обычно 0,80−0,82 дл/г. При глубоком вакуумировании зон экструдера и высокой температуре удаляются не только влага, но и все загрязняющие примеси, повышается характеристическая вязкость полимера от 0,77 до 0,82 дл/г без применения химических аддитивов и специального реактора.

Процесс кристаллизации ПЭТ интегрирован непосредственно в процесс гранулирования – высвободившаяся тепловая энергия во время охлаждения экструдата используется для кристаллизации, и частично закристаллизованный гранулят может сразу поступать на литье преформ. Используются линии подводного гранулирования SPHERO® или линии подводного стренгового гранулирования фирмы Automatik Plastics Machinery GmbH. Горячая технологическая вода, используемая в качестве транспортирующей среды гранулята, быстро доставляет гранулят к сушилке, в которой происходит ее отделение. Короткий путь охлаждения помогает сохранить в грануляте как можно больше внутреннего тепла, оставшегося от предыдущих технологических операций.

Кристаллизация является экзотермическим процессом. Теплоты реакции в сочетании с сохраненным внутренним теплом гранулята после экструзии часто достаточно для осуществления кристаллизации. В качестве кристаллизатора для вторичного ПЭТ используется кристаллизационный виброжелоб (рис. 19), где вторичный гранулят кристаллизуется с использованием собственного тепла (в случае необходимости с использованием дополнительного подогрева).

Рис. 19. Виброжелоб-кристаллизатор

В линию включен вискозиметр для непрерывного измерения вязкости расплава. Подготовленный полимер соответствует предъявляемым требованиям для повторного производства бутылей.

Фирма Krupp Werner & Pfleiderer (Германия) поставляет оборудование для переработки ПЭТ, запатентовав процесс, при котором ПЭТ с влажностью 0,4 % загружается в экструдер ZSK-MEGA с двумя шнеками специальной конструкции и специальными запатентованными элементами смешения, что создает возможность быстрого расплавления полимера без сдвиговых напряжений и удаления влаги из расплава в условиях вакуума. По сравнению с обычным одношнековым процессом с предварительной сушкой отходов эксплуатационные затраты сокращаются на 40 %. Фирма предлагает компаундеры серии ZSK разной производительности – 600−4500 кг/ч. Преимущества процесса: наличие дегазирующего устройства, исключающего стадию сушки; интенсивное перемешивание расплава, наличие устройств для ввода наполнителей и аддитивов; выдерживание температурного режима в узком диапазоне, осуществление контроля вязкости; возможность 100 % использования неагломерированного сырья.

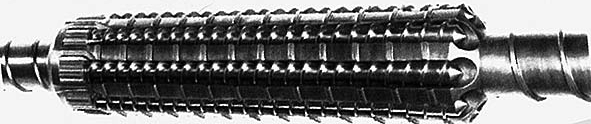

Фирма Gneuβ Kunstofftechnik GmbH разработала инновационную экструзионную MRS-систему, которая в сочетании с фильтрационной системой RSFgenius 90 обеспечивает максимальную очистку и дегазацию расплава полимера. MRS-экструдер представляет собой одношнековый экструдер, оснащенный уникальной секцией дегазации (рис. 20).

Расширенный цилиндр средней части шнека экструдера имеет 8 или 10 встроенных спутниковых шнеков (сателлитов). «Сателлитные» шнеки вращаются вокруг своей оси в сторону, противоположную вращению основного шнека, и приводятся во вращение при помощи шестерни на нем. Шнековые камеры на основном шнеке выточены таким образом, что на 30 % остаются открытыми. Исключительно высокий уровень «вскрытия» расплава (коэффициент обмена поверхности в 25 раз выше, чем для двухшнекового экструдера) позволяет производить эффективную дегазацию расплава даже при мощности вакуумной установки от 0,002 до 0,004 МПа, оснащенной обычным водокольцевым насосом. Конструкция шнека поддерживает высокое давление расплава на выходе. Система является модульной, может не только использоваться в качестве элемента шнека, но и интегрироваться в расплавопровод как эффективный смеситель.

В первой секции экструдера вязкость полимера падает из-за гидролиза макромолекул. В секции дегазации влага удаляется с помощью вакуума и наблюдается обратная химическая реакция. Именно поэтому при применении MRS-системы становится возможным использование в процессе экструзии невысушенных бутылочных ПЭТ-хлопьев или вторичного гранулята (при содержании влаги до 12 000 ppm). Не требуя предварительной кристаллизации и сушки сырья, MRS-технология является наиболее экономичной альтернативой традиционным технологиям вторичной переработки ПЭТ (энергопотребление ниже на 15−25 %). Для одношнековых экструдеров требуется предварительная сушка ПЭТ до уровня содержания влаги менее 50 ppm, для двухшнекового – до 1000 ppm.

Рис. 20. Секция дегазации MRS-экструдера

Необходима также установка бустерного насоса после экструдера. Кроме того, вакуумная система должна обеспечивать разряжение менее 0,0005 МПа. В результате, в среднем, снижение энергопотребления при использовании MRS-системы составляет 0,100−0,060 кВт∙ч/кг.

Такие системы, например, позволяют получать из вторичного ПЭТ обвязочную ленту размером 12,50,7 мм, заменяющую стальную при автоматической обвязке кип с волокном. Обеспечивается высокая прочность и низкое удлинение ленты при общей кратности двухстадийного вытягивания, равной восьми.

Фирма EREMA Maschinen разработала технологию вторичной переработки и оборудование, подобное используемому для рециклинга ПЭТ-бутылок, утилизации по способу «бутылка в бутылку» миллионов молочных бутылок из ПЭВП, применяемых в Европе. Наряду с адаптацией к более низкой температуре плавления ПЭВП был разработан новый профиль шнека экструдера (возможно, подобный вышеописанному).

Бутылочные хлопья поступают через вакуумный шлюз в вакуумный реактор, где при высокой температуре за определенное время избавляются от летучих загрязнений, остаточной влажности. Материал поступает на шнек экструдера, пластифицируется, гомогенизируется и подается на самоочищающийся фильтр тонкой очистки. Применяется водокольцевой гранулятор.

На установке из измельченных и промытых хлопьев получают высококачественный рециклят, который удовлетворяет требованиям безопасности в пищевой промышленности и повторно используется при изготовлении молочных бутылок.

5. Способы рециклинга отходов полиэтилентерефталата

на стадии синтеза полимера

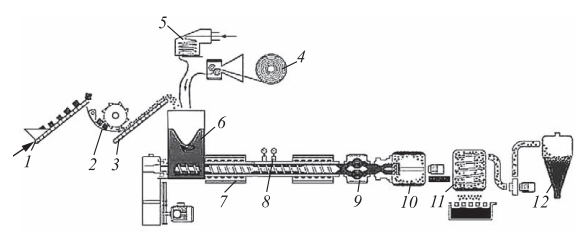

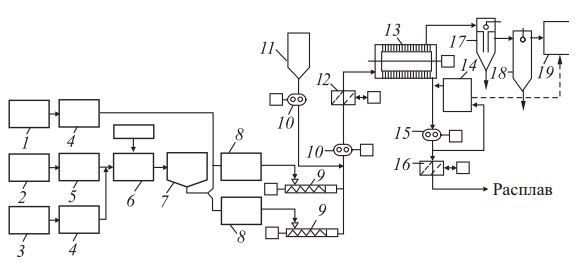

Фирма K. FischerIndustrienanlagen GmbH (Германия) разработала процесс под названием «PETryc», в соответствии с которым все виды полиэфирных отходов можно регенерировать посредством дополиконденсации в расплаве.

Преимуществом технологии является совместная переработка предварительно подготовленных различных видов отходов (рис. 21). В данном случае может быть исключена стадия сушки, необходимая для традиционных процессов. Благодаря снижению энергопотребления процесс очень выгоден.

Получаемый в результате плавления отходов в экструдере низковязкий расплав полимера позволяет осуществлять малозатратное фильтрование для очистки расплава. После этого расплав дополиконденсируется в реакторе DISCAGE, в котором осуществляется активизация неактивных концевых групп полимерных цепей и происходит увеличение молекулярной массы полимера. В реактор дозируются специальные добавки для удлинения макромолекулярных цепей. Конечную вязкость расплава регулируют в зависимости от требований последующего производственного процесса, например, для производства FОY-нити, нетканых материалов (спанбонд), пленочных материалов и др.

Экономически обоснованным представляется способ использования отходов при синтезе ПЭТ непрерывным способом с дооснащением линии узлом, включающим расплавитель-гликолизатор отходов, фильтр тонкой очистки и дозатор расплава.

Отходы ПЭТ предварительно измельчаются в дробилке. Измельченный материал, не требующий агломерации в пласткомпакторе, пневмотранспортом подается на узел загрузки в «биг-бэги», оснащенный узлом фильтрации отработанного воздуха.

Рис. 21. Схема переработки отходов ПЭТ: 1 – склад твердых полимерных отходов; 2 – склад волокнистых отходов; 3 – склад бутылок; 4 – дробилка; 5 – измельчитель волокнистых отходов; 6 – моечная машина и осушитель; 7 – бункер хранения; 8 – пласткомпактор (уплотнитель); 9 – экструдер; 10 – дозирующий насос; 11 – бункер хранения добавок; 12, 16 – фильтры; 13 – дисковый реактор; 14 – встроенный вискозиметр; 15 – выгружной насос; 17 – струйный конденсатор; 18 – скруббер; 19 – вакуумный насос

Измельченный материал, требующий агломерации, подается через циклон в питающий бункер пласткомпактора. В пласткомпакторе под воздействием тепла от трения материал преобразуется в агломерат. После агломерации материал снова направляется в дробилку, где он измельчается до состояния, обеспечивающего возможность его дальнейшей переработки в экструдере, и направляется на узел загрузки «биг-бэгов».

Затем «биг-бэги» доставляются к установке гликолиза. Материал подается в загрузочную воронку экструдера. Насосом из емкости хранения в экструдер дозируется необходимое для разрыва полимерных цепей количество ЭГ. В экструдере материал расплавляется и под действием ЭГ осуществляется частичный гликолиз полимера до характеристической вязкости 0,4 дл/г. Управление работой дозирующего насоса осуществляется контуром, включающим встроенный вискозиметр.

Удаление легколетучих веществ из расплава осуществляется посредством вакуумирования экструдера. Затем насосом низковязкий расплав подается в автоматизированную систему фильтрации, где очищается от посторонних включений размером более 20 мкм. Далее через статический смеситель, встроенный вискозиметр непрерывного действия расплав поступает, например, в линию циркуляции отгона этиленгликоля непрерывной технологической линии синтеза ПЭТ, описанной в п. 2.3.1.3, где смешивается с низкомолекулярным продуктом, поступившим из каскада переэтерификации.

Одностадийная линия INLINE LS фирмы Oerlikon Neumag может быть использована для переработки хлопьев вторичного ПЭТ в волокно. Линия (ранее описанная в п. 3.1.2) дополнительно комплектуется станцией разгрузки «биг-бэгов» с хлопьями; виброситом, где отделяются непрорезы и пыль; сепаратором для удаления любого металла, который может оказаться в хлопьях; устройством, уплотняющим хлопья.

Экструдер должен быть снабжен устройством дегазации, что позволяет исключить стадии кристаллизации и сушки хлопьев. Для переработки хлопьев без разделения по цветам загрузочный бункер экструдера комплектуется устройством дозирования полимерного концентрата красителя. На выходе из экструдера устанавливается фильтр для фильтрации расплава. Компактная линия INLINE LS легко компонуется с линиями дробления и мойки ПЭФ-бутылок.