Содержание страницы

1. Тенденции в области потребления полипропилена

Мировые мощности по производству полиолефинов постоянно растут, достигнув к 2012 г. порядка 170 млн т.

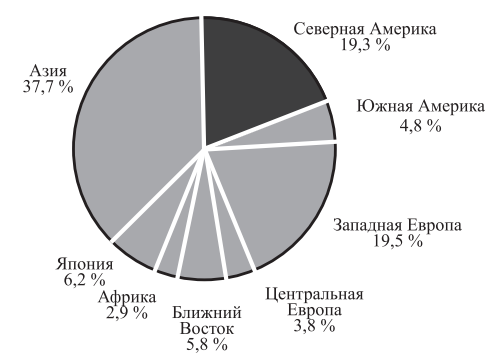

Вторым по популярности на мировом рынке после ПЭ является полипропилен (ПП), спрос на который увеличивается в среднем на 6−7 % в год. Наибольшим потребителем ПП остается Азия, на долю которой в 2010 г. пришлось около 40 % его мирового потребления (рис. 1).

Одной из причин стремительного роста потребления ПП является расширение сфер его применения за счет вытеснения других полимеров, таких как полистирол и поливинилхлорид, цены на которые, в отличие от ПП и ПЭ, в значительной степени зависят от уровня цен на нефть и природный газ.

Долгое время считалось, что из полиолефинов, в частности из ПП, невозможно получить волокна и нити с удовлетворительным для практики комплексом физико-механических свойств.

Рис. 1. Региональное потребление полипропилена

Кроме того, ПП гидрофобен, что рассматривалось как большой недостаток любых синтетических волокон, применяемых для изготовления товаров народного потребления. Положение изменилось, когда стало возможным синтезировать стереорегулярные (изотактические) полиолефины на катализаторах Циглера Натта в промышленном масштабе. Этот полимер обладает более узким молекулярно-массовым распределением, уменьшенным (до 0,5 %) содержанием атактической фракции, пониженной до 150 °С температурой плавления, меньшей эластичностью расплава. Изотактический полипропилен способен кристаллизоваться с высокой степенью кристалличности, что позволило получать полипропиленовые волокна повышенной прочности – выше, чем у других синтетических волокон.

Сильные позиции ПП и в производстве полимерных волокон и нитей, где дешевизна и легкость его утилизации позволяют вытеснять другие полимеры в сфере производства предметов домашнего обихода (ковры, пледы, одноразовая одежда и прочие изделия), гигиены и медицины, технического текстиля (нетканые материалы, гео-, агротекстиль, фильтры и мягкие контейнеры, упаковочные материалы и т.п.).

Обычно к волокнам и нитям из ПП помимо волокна, комплексных технических и текстильных нитей относят пленочные и фибриллированные нити, нетканые материалы спанбонд / мелтблоун, мононити, различные виды ковровой нити, лент, корд-шнуров и т.п.

Мировое производство текстильных материалов из ПП в настоящее время превышает 7 млн т, что составляет около 6 % от объема всех натуральных и химических волокон и нитей, выпущенных в 2011 г. На рынках Европы, Северной Америки и Японии 50 % ПП расходуется на литье изделий под давлением, 23 % – на производство волокон, 15 % – пленок, 12 % – на выдувное формование и прочие цели.

Полипропиленовые волокна и нити – самые легкие из всех вырабатываемых в настоящее время волокон. Обладают гораздо меньшей плотностью (900−910 кг/м3), чем полиамидные (1140 кг/м3) и полиэфирные (1380 кг/м3). По разрывной прочности ПП-волокна и нити не уступают полиамидным, причем показатели в сухом и мокром состояниях одинаковы. По эластичности, устойчивости к изгибам, как правило, превосходят полиамидные волокна и нити, но уступают им по стойкости к истиранию.

Прочность ПП-волокон и нитей можно изменять в широких пределах в зависимости от того, для каких целей они предназначаются. Высокопрочные волокна (50−60 сН/текс) применяются в хлопчатобумажной промышленности для получения камвольной пряжи. Высокопрочные нити (55−65 сН/текс) применяются для технических целей (изготовление рыболовных сетей и канатов). Волокна и нити с высокими эластическими свойствами и средней разрывной нагрузкой (23−27 сН/текс) применяются для вязаных изделий, обивочных тканей, одеял, ковров и т.п.

Полипропиленовым волокнам и нитям присущи такие свойства, как высокое сопротивление истиранию в сухом и мокром состоянии, самая высокая скорость транспорта влаги за счет особой капиллярной структуры, что превращает гидрофобность из недостатка в преимущество; стойкость к агрессивным средам, физиологическая безвредность; высокие звукои теплоизоляционные свойства; грязеи пылеотталкивающие свойства.

В настоящее время из выпускаемых в промышленных масштабах полиолефиновых волокон около 85 % составляют полипропиленовые, 15 % – полиэтиленовые. Последние выпускаются преимущественно в виде мононитей, упаковочных лент и рукавных пленок для производства полиэтиленовых пакетов, а также в виде волокон на основе сополимеров пропилена и этилена, используемых для создания искусственной травы и бикомпонентных систем.

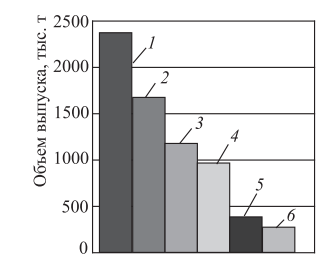

Диаграмма развития мирового рынка готовой продукции из ПП показана на рис. 2. Предполагается, что в обозримом будущем опережающими темпами будет расти производство ковров, нетканых материалов для медицины и гигиены, веревок, ремней, канатов, мешков, пледов, технического текстиля из ПП.

Рис. 2. Диаграмма мирового потребления полипропилена в текстильном секторе: 1 – фибриллированные пленочные нити; 2 – волокно; 3 – ковровые жгутовые нити; 4 – спанбонд и мелтблоун; 5 – мононить и упаковочная лента; 6 – комплексная нить

Соотношение в использовании ПП-волокон и нитей для разных регионов неодинаково. В Японии, например, выпуск нитей и спанбонда / мелтблоуна в последние годы был преобладающим по сравнению с волокном, несмотря на то что из последнего там изготавливают ковры и нетканые материалы. В Западной Европе имеет место значительное потребление многофиламентных и фибриллированных нитей, спанбонда / мелтблоуна. В США в последние годы на основе ПП выпускалось более 40 % пряжи, жгута BCF для ковров. В этом секторе внедрение ПП материалов идет заметно интенсивнее по сравнению с полиамидом и

полиэфиром.

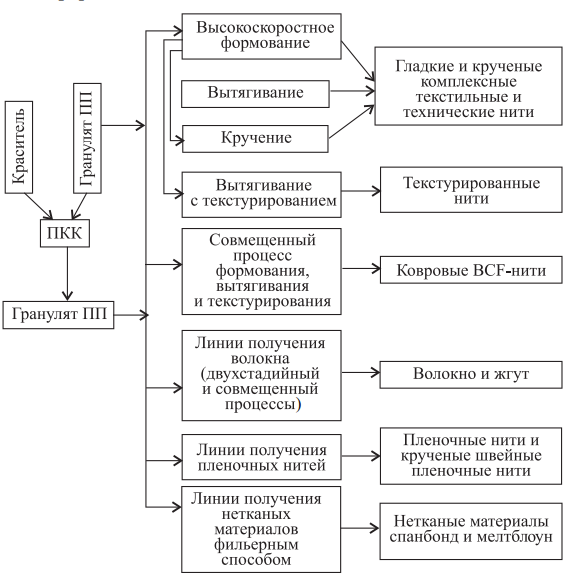

Рис. 3. Основные направления применения полипропилена в производстве волокнистых материалов

На рис. 3 схематично представлены основные направления применения полипропилена в производстве волокнистых материалов.

Дополнительно следует упомянуть о применении ПП-волокна как легкого, прочного и дешевого материала для армирования бетонных конструкций с целью улучшения их долговечности, прочности и эластичности.

Основное отличие структуры рынка ПП-продукции в России и Беларуси от развитых стран заключается в минимальном использовании ПП в производстве волокон и нитей. За рубежом это один из самых емких сегментов рынка (более 30 %), в то время как в России всего около 8 %, в Беларуси волокна и нити (без пленочных) практически не выпускаются.

2. Особенности производства полипропиленового волокна

Полипропиленовое волокно получают по классической и сокращенной схемам. Компактные одностадийные линии разрабатывались под выпуск в первую очередь ПП-волокна и позволяют выпускать его в широких пределах линейных плотностей от 1,1 до 100 дтекс, отвечающих требованиям применения их в различных областях. Ведущими фирмами-производителями такого оборудования являются Oerlikon Neumag, Automatik (Германия), Plantex, Fare, Montek (Италия) и др. Конструктивных изменений по сравнению с переработкой по этим схемам ПЭТ, ПА, ПБТ и других полимеров нет. Вместе с тем существуют особенности, которые необходимо учитывать при комплектации таких линий. Вследствие своей химической инертности и низкой гигроскопичности ПП-волокно практически не окрашивается красителями, применяемыми для поверхностного окрашивания других видов синтетических волокон. В связи с этим практически единственным способом крашения ПП является окрашивание полипропиленовых волокон и нитей в массе. Исходные компоненты могут подаваться так называемым split fud способом, по которому в загрузочную часть экструдера подается основная часть гранулята, затем оставшаяся часть, содержащая краситель. В последнее время чаще всего крашение обеспечивается подводом расплава полимерного концентрата красителя в зону смешения основного экструдера (способом мастер-батч). Экструдер оснащается шнеком с отношением длины к диаметру, равным 30, что обеспечивает бережное плавление ПП без перегрева и гомогенизацию расплава. Часто используют экструдеры с двойным шнеком.

Специфическая особенность ПП заключается в том, что при формовании из расплава кристаллизация полимерной системы происходит в очень короткий промежуток времени, тотчас же после выхода филаментов из капилляров фильеры. При низком фильерном вытягивании происходит относительно слабая предварительная ориентация, причем получается термодинамически малоустойчивая паракристаллическая структура, что облегчает процесс последующего вытягивания. В противоположность этому при высокой фильерной вытяжке получаются нити с относительно большой предварительной ориентацией, причем образуется термодинамически устойчивая моноклинная структура.

Наибольшую потребительскую ценность имеют волокна и нити, полученные из невытянутых филаментов с менее ориентированной структурой, которая образуется при низком фильерном вытягивании, что предопределяет более низкую скорость формования. В связи с этим особое значение приобретает подбор оптимального технологического режима формования волокон из расплава ПП: выбор полимера с соответствующими характеристиками текучести расплава, правильное распределение температур по зонам нагрева экструдера, рациональная конструкция формовочных балок и фильерных комплектов, выбор условий охлаждения под фильерой, обеспечивающих получение невытянутых волокон с наименее ориентированной структурой.

Предложенный компанией Akzo Nobel циклический пероксид Trigonox позволяет регулировать реологические свойства расплава при переработке ПП, в частности показатель текучести расплава (ПТР). Особенно это привлекательно при получении небольших объемов волокон, когда с помощью 2−3 марок ПП, включая сополимеры, благодаря изменению концентрации вводимого Trigonox можно обеспечить получение широкого ассортимента готовой продукции.

Температура расплава при формовании – не более 250 °С. Для компенсации пониженной до 400 м/мин скорости формования используют прямоугольные или круглые фильеры с большим количеством отверстий – от 60 000 до 120 000.

По сравнению с другими полимерами имеется разница в технике обдува сформованных нитей, осуществляемого с повышенными скоростями охлаждающего воздуха и более длинной зоной охлаждения.

В принципе ПП-волокна могут быть подвергнуты как холодному, так и горячему вытягиванию. На практике предпочтение отдают вытягиванию при повышенных температурах. Выбор способа вытягивания диктуется в основном тем, какие свойства требуется придать волокну. Для получения ПП-волокна с небольшим относительным удлинением необходимо двухступенчатое вытягивание, в остальных случаях достаточно и одноступенчатого. При двухступенчатом вытягивании волокна горячими могут быть либо обе ступени (температура 105−130° С), либо только вторая.

Для придания вытянутым ПП-волокнам низкой усадки в сухом и влажном состояниях (при носке, стирке, сушке, утюжке) их подвергают фиксации, после которой они сохраняют свои размеры постоянными при любой температуре. Фиксация необходима также для улучшения грифа волокна, устранения сминаемости. В производственных условиях фиксацию ПП-волокна можно осуществлять паром или горячим воздухом, причем технологически более выгодна фиксация в среде пара. В зависимости от области применения ПП-волокна, а следовательно, и комплекса свойств, которым оно должно обладать, фиксацию производят в свободном или напряженном состояниях.

При фиксации вытянутого волокна в свободном состоянии внутренние напряжения снимаются с него почти полностью, однако при этом происходит снижение разрывной нагрузки и повышение относительного удлинения волокна. Но в связи с тем, что по разрывной нагрузке ПП-волокно не уступает даже высокопрочному полиамидному, этой потерей прочности практически можно пренебречь.

Аналогичные закономерности справедливы и для ПП-нитей. На современных одностадийных и двухстадийных линиях фирмы Oerlikon Neumag получают волокна из ПП разного ассортимента:

- для переработки в НМ и пряжу линейной плотностью 0,89−70 дтекс, разрывной нагрузкой 2−9,0 cН/дтекс, длиной резки 1,5−300 мм, извитостью типа 2D или 3D;

- бикомпонентные (ПП + ПЭ) для НМ по технологии термоскрепления линейной плотностью 1−3 дтекс;

- бикомпонентные (ПП с разным индексом расплава) для наполнителя и производства трикотажных полотен линейной плотностью 3−11дтекс.

Для армирования бетона существует потребность в обладающих высокой прочностью тонких ПП-волокнах. Для получения высокопрочных волокон применяют трехступенчатое вытягивание сформованного при низкой скорости жгута. Используются обогреваемые вытяжные цилиндры и необогреваемые цилиндры на входе в зону вытягивания отделочного агрегата и на выходе из нее. Волокна имеют линейную плотность в пределах 0,9−1,6 дтекс, относительную разрывную нагрузку от 8 до 9 сН/дтекс и относительное удлинение в пределах от 18 до 21 %.

3. Оборудование для производства полипропиленовых нитей

Текстильные и технические нити из ПП выпускаются в гладком и текстурированном виде. Текстильные нити применяются для изготовления одежды, плащевых и технических тканей, спецодежды и других материалов. Технические нити используются в производстве канатов, фильтровальных тканей, технических швейных ниток и др. Области их применения постоянно расширяются, так как совершенствуется технология и повышается качество.

Получение ПП-нитей возможно по всем современным технологическим схемам и на всех универсальных современных установках, включающих агрегаты для формования, вытягивания, наматывания.

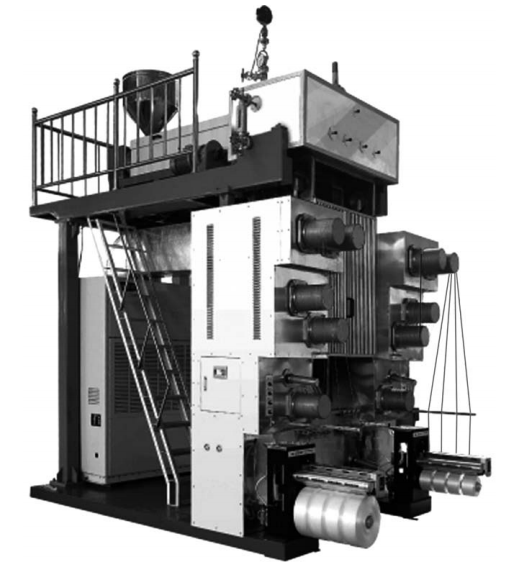

Фирма SAHM (Германия) выпускает компактную систему Multifilament – Spinnanlage Serie 4000, которая пригодна для формования при скорости до 4000 м/мин из ПП или ПЭВД нитей линейной плотностью от 100 до 4000 дтекс. Машина, работающая по совмещенной схеме формование – вытягивание – термообработка, отличается высокой производительностью, малой энергоемкостью, минимальными отходами, непрерывным контролем качества продукции, незначительными затратами на обслуживание и т.д. (рис. 4).

Стал возможен выпуск микрофиламентных нитей из ПП средней прочности линейной плотностью 340 дтекс, содержащих 600 филаментов (0,55 дтекс/филамент – очень тонкая элементарная нить, которая используется, например, для пошива мягких на ощупь предметов одежды для детей).

Рис. 4. Общий вид установки получения FDY ПП-нити

Компания Oerlikon Barmag, хорошо известная на мировом рынке текстильного машиностроения, в последние годы выпустила серию машин для формования, вытягивания и текстурирования, в том числе и комплексных нитей из ПП технического и текстильного назначения. Это оборудование отличается высокой производительностью, удобной компоновкой, совмещением технологических стадий и экономичностью (от 4 до 16 паковок на одно приемное место), обеспечивает выпуск достаточно широкого ассортимента продукции.

Для получения высококачественного продукта необязательно ориентироваться только на закупку совершенно нового оборудования, а исходя из сложившейся экономической ситуации, иногда полезно применять поэтапную реконструкцию действующих производств, опираясь на технологию и оборудование ведущих инжиниринговых фирм по производству синтетических волокон.