Содержание страницы

Производство синтетических волокон и нитей — это высокотехнологичная отрасль, которая прошла огромный путь развития. От первых несовершенных образцов до современных многофиламентных и технических нитей с заданными свойствами, технологии шагнули далеко вперед. Сегодня ключевыми этапами, определяющими качество конечного продукта — будь то ткань для одежды, шинный корд или геотекстиль — являются вытягивание, термофиксация, кручение и снование. В этом детальном обзоре мы рассмотрим передовое оборудование, которое используется на этих стадиях, его конструктивные особенности, принципы работы и технологические возможности, формирующие будущее текстильной промышленности.

1. Намоточно-вытяжные машины: формирование будущих свойств нити

Намоточно-вытяжные машины — это фундаментальное оборудование в цепочке производства химических волокон. Их основная задача заключается в контролируемом вытягивании, последующей термофиксации и прецизионной намотке предварительно сформованных синтетических нитей. Данные машины работают с широчайшим спектром термопластичных полимеров, включая полиэфир (ПЭТ), полиамиды (ПА 6, ПА 6.6) и полипропилен (ПП).

Процесс вытягивания является критически важным, так как именно на этом этапе происходит ориентация макромолекул полимера вдоль оси нити. Это приводит к кардинальному изменению ее физико-механических свойств: значительно возрастает прочность на разрыв, снижается удлинение и формируется необходимая усадка. В качестве сырья, как правило, используются частично-ориентированные нити (POY — Partially Oriented Yarns), средне-ориентированные (MOY — Medium Oriented Yarns) или нити с низкой ориентацией (LOY — Low Oriented Yarns), которые еще не обладают конечными потребительскими характеристиками.

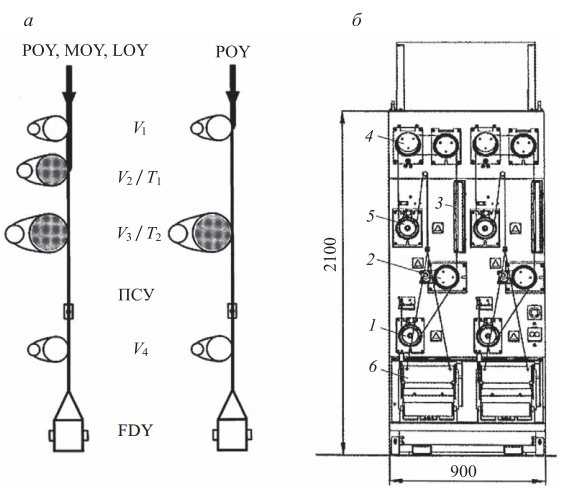

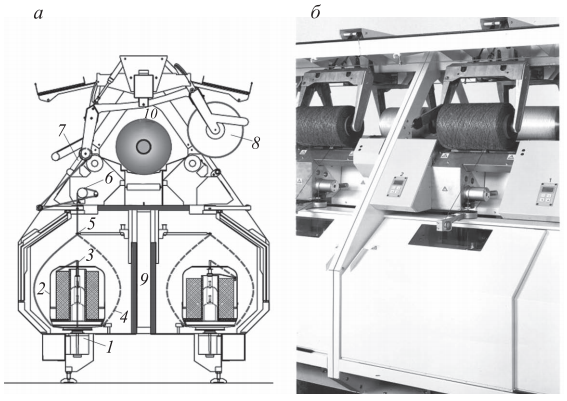

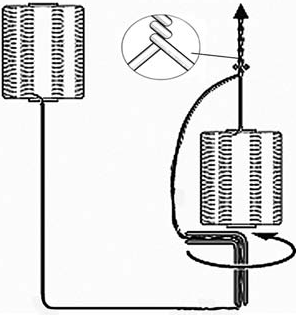

Рис. 1. Принципиальная схема процесса (а) и общий вид современной намоточно-вытяжной машины (б): 1 – питающий цилиндр; 2 – вытяжная пара (цилиндр+ролик); 3 – контактный нагреватель; 4 – вторая пара вытяжных цилиндров (зона термофиксации); 5 – подающий цилиндр в зону намотки; 6 – высокоскоростное намоточное устройство.

1.1. Конструктивные особенности и технологический процесс

Несмотря на разнообразие производителей, базовая компоновка намоточно-вытяжных машин остается схожей. Исходные паковки со сформованной нитью устанавливаются в несколько рядов на выносном секционном шпулярнике. Стандартная комплектация включает питающий цилиндр и несколько вытяжных пар типа «цилиндр + прижимной ролик».

Существуют продвинутые модификации, использующие сдвоенные вытяжные цилиндры (DUO) или цилиндры со специальными канавками для точного ведения нити. Для полиэфирных (ПЭТ) нитей, требующих высоких температур для пластификации, в зоне вытягивания применяются электрообогреваемые цилиндры. В зависимости от технологических требований, например, для достижения низкой усадки, между вытяжными каскадами могут устанавливаться дополнительные вертикальные нагреватели.

В зависимости от типа исходного сырья и назначения конечного продукта, применяются различные схемы вытягивания:

- Одностадийный процесс: Используется преимущественно для текстильных POY-нитей, где необходимая степень вытяжки достигается за один переход между двумя группами цилиндров.

- Двухстадийный процесс: Применяется для технических нитей типов LOY и MOY, а также для некоторых видов POY. Он позволяет более гибко управлять структурой нити, достигая максимальной прочности и стабильности.

Современные машины оснащаются пневматическими устройствами для соединения (сплайсерами), которые обеспечивают безузловое сращивание нитей, а также опциональной системой нанесения замасливателя для улучшения фрикционных свойств и снятия статического электричества.

Намоточные головки — это высокоточные узлы, аналогичные тем, что используются на машинах совмещенного формования-вытягивания. Они обеспечивают прецизионную крестовую намотку на недорогие картонные патроны. Пневматическая система регулирует усилие прижима паковки к фрикционному валу, обеспечивая равномерную плотность намотки. Функционал намотчиков включает автоматическую заправку нити пневмопистолетом, обрезку при обрыве или по достижении заданной длины, а также формирование резервного (пускового) конца.

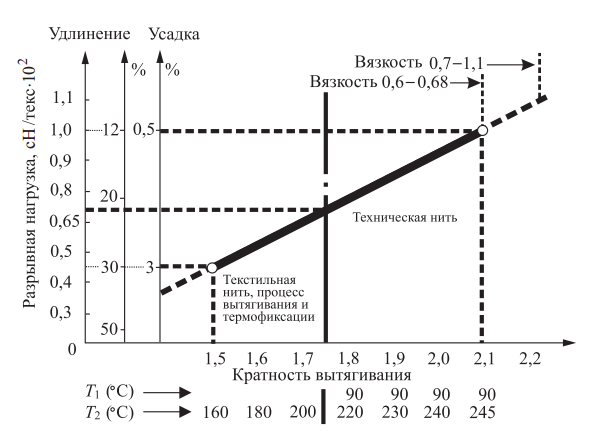

Рис. 2. Графическая иллюстрация изменения ключевых физико-механических показателей полиэфирной POY-нити в процессе вытягивания. Наглядно показана зависимость прочности, удлинения и усадки от кратности вытяжки.

1.2. Диапазоны характеристик и управление качеством

Технология вытягивания позволяет из одного и того же полимера получать нити с кардинально разными характеристиками, варьируя температуру, скорость и кратность вытяжки. На рисунке 2 показана типичная зависимость для полиэфирной POY-нити: с ростом кратности вытяжки прочность (разрывная нагрузка) увеличивается, а относительное удлинение и усадка снижаются. Этот процесс позволяет «настраивать» нить под конкретные требования конечного продукта.

Современные машины обеспечивают выпуск продукции в широком диапазоне линейных плотностей: от 1,1 до 22 текс для текстильного ассортимента и до 222 текс для технических нитей. Ключевым показателем качества является равномерность линейной плотности, которая по стандартизированной методике (например, с использованием приборов Uster) достигает высочайших значений — от 0,8 до 1,3%. Это гарантирует отсутствие дефектов (полосатости) в готовых текстильных изделиях.

Для обеспечения стабильности процесса машины оснащаются комплексной системой мониторинга:

- Датчики обрыва нити на каждом рабочем месте.

- Высокоточные сенсоры температуры, интегрированные непосредственно в греющие элементы.

- Контроль скоростей вращения всех цилиндров и шага электронной траверсы.

Вся информация в режиме реального времени поступает в центральную систему управления, доступную оператору для контроля и корректировки.

Ниже в таблице 1 приведены примеры достигаемых показателей качества продукции в зависимости от типа сырья и режимов обработки.

Таблица 1. Физико-механические характеристики нитей, полученных на намоточно-вытяжных машинах

| Линейная плотность исходной нити, текс / число филаментов | Тип полимера и сырья | Скорость процесса, м/мин | Линейная плотность готовой нити, текс | Разрывная нагрузка, cН/текс | Удлинение при разрыве, % | Горячевоздушная усадка, % | Основная сфера применения |

|---|---|---|---|---|---|---|---|

| Режим с одним обогреваемым цилиндром в зоне вытягивания | |||||||

| 1,4 / 14 | ПА 6,6; POY | 1400 | 1,1 | 38 | 27 | 3,5 | Текстильные изделия |

| 11,1 / 24 | ПА 6,6; POY | 1200 | 8,3 | 47 | 29 | 3,5 | Текстильные изделия |

| 26 / 7 | ПА 6; POY | 1400 | 2,2 | 48 | 35 | 4,0 | То же |

| 28,5 / 72 | ПЭТ; POY | 1200 | 16,7 | 41,4 | 24 | 0,7 | » |

| 29,4 / 34 | ПЭТ; POY | 1000 | 14,4 | 70 | 15 | 0,8 | Техническое назначение |

| Режим с двумя обогреваемыми цилиндрами в зоне вытягивания | |||||||

| 90 / 112 | ПА 6,6; POY | 800 | 55,5 | 67,5 | 18 | 4,0 | Подушки безопасности |

| 47 / 24 | ПА 6; LOY | 1200 | 7,7 | 63 | 18 | 4,0 | Техническое назначение |

| 777 / 120 | ПА 6; LOY | 700 | 155 | 63 | 18 | 3,0 | Шинный корд |

| 111 / 105 | ПЭТ; FOY | 500 | 126,6 | 72 | 14 | 0,8 | Техническое назначение |

| 122 / 80 | ПП; LOY | 700 | 22,2 | 60 | 18 | 2,8 | Геотекстиль |

| 40 / 40 | ПЭТ; POY | 1000 | 17,3 | 74 | 15 | 0,8 | Швейная нить |

1.3. Преимущества современной технологии вытягивания

По сравнению с более старыми технологиями, такими как вытягивание на крутильно-вытяжных машинах, современный подход предлагает ряд неоспоримых преимуществ:

- Универсальность: Возможность перерабатывать максимальное разнообразие видов сырья (POY, MOY, LOY).

- Высокое качество: Применение технологии «вытягивание – термофиксация – термоусадка» позволяет достигать более высоких и стабильных физико-механических показателей.

- Специальные эффекты: Возможность получения меланжевого эффекта при переработке бикомпонентных нитей с неравномерной усадкой.

- Производительность: Высокая скорость процесса (до 2000 м/мин и выше) при сохранении равномерного натяжения по всем позициям.

- Большой вес паковки: Наработка бобин массой до 16 кг для технических нитей, что снижает частоту перезаправок на последующих переделах.

- Экономичность: Использование недорогих бумажных патронов и возможность рентабельного производства небольших партий продукции разного ассортимента.

2. Машины двойного кручения: придавая нити прочность и структуру

Кручение — это технологический процесс придания нити винтовой структуры путем вращения ее вокруг своей продольной оси. Цель этой операции — связать воедино отдельные филаменты в комплексной нити или несколько сложенных вместе нитей (процесс трощения), чтобы обеспечить их компактность, повысить стойкость к истиранию и улучшить перерабатываемость в ткацком и трикотажном производствах.

При кручении разрывная нагрузка нити растет до определенного значения, называемого критической круткой. При дальнейшем увеличении числа кручений прочность начинает снижаться на 10-20%. Однако при этом значительно повышается усталостная прочность нити (устойчивость к многократным изгибам и растяжениям). Поэтому для ответственных технических изделий, таких как шинный корд, нитям сообщают крутку выше критической. Для определения оптимальных параметров крутки и контроля качества продукции проводятся испытания в соответствии с межгосударственными стандартами, например, ГОСТ 6611.3-2003 (Нити текстильные. Метод определения крутки, укрутки и направления крутки).

Величина крутки (K) измеряется числом витков на 1 метр длины (кр/м) и определяется по формулам:

- Для однокруточных веретен:

K = n / V - Для веретен двойного кручения:

K = 2n / V

где n – частота вращения веретена (об/мин), а V – линейная скорость намотки нити (м/мин).

2.1. Принцип двойного кручения

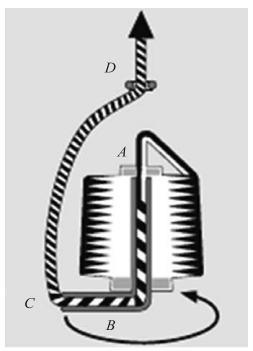

Наиболее прогрессивной и распространенной технологией сегодня является кручение на машинах с веретенами двойного кручения (Two-for-One twisters). Их ключевое преимущество в том, что за один оборот веретена нить получает сразу два витка крутки, что удваивает производительность.

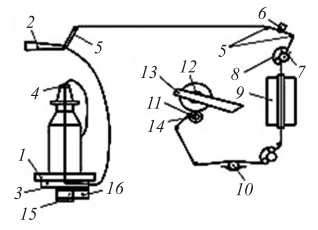

Рис. 3. Принцип двойного кручения: нить сматывается с неподвижной паковки, проходит внутри полого веретена (первая крутка на участке АВ) и, образуя вращающийся баллон, получает вторую крутку на участке CD.

Как видно на схеме (рис. 3), нить сматывается с неподвижной питающей паковки, проходит через направляющую A в полое веретено, выходит в точке B, далее через отверстие во вращающемся крутильном диске C образует баллон и направляется к приемному механизму через глазок D. За один оборот диска участок нити внутри веретена (AB) получает один виток, и одновременно вращающийся баллон (участок CD) сообщает нити второй виток.

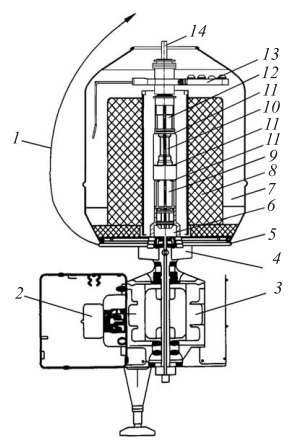

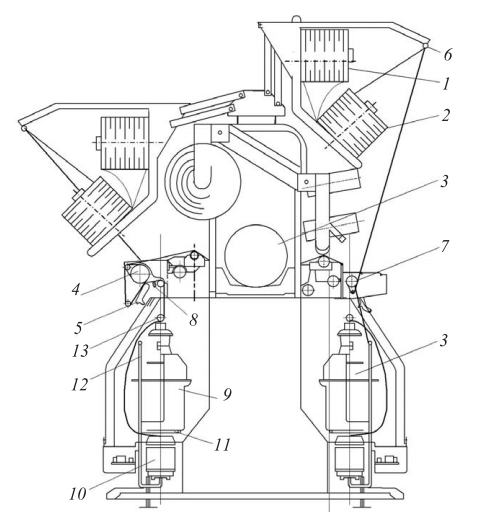

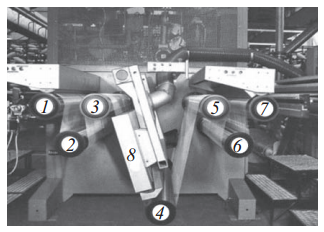

Рис. 4. Конструкция крутильного механизма: 1 — приводной двигатель; 2 — опора; 3 — накопительный диск; 4 — крутильный диск; 5 — адаптер; 6 — крутильная кружка (горшок); 7 — питающая паковка; 8 — нижний магнитный тормоз; 9 — полое веретено; 10 — керамические глазки; 11 — верхний магнитный тормоз; 12 — натяжное устройство; 13 — вставка с пружиной.

2.2. Обзор современного оборудования для кручения

Рассмотрим несколько моделей крутильных машин от ведущих мировых производителей, иллюстрирующих современные инженерные решения.

Машина TC-S (TechnoCorder) от Saurer-Allma

Эта машина предназначена для производства технических крученых нитей. Каждое веретено приводится в движение индивидуальным двигателем, что позволяет гибко настраивать параметры и обеспечивает высокую энергоэффективность. Конструкция машины (рис. 6) обеспечивает низкий уровень шума и оптимальный микроклимат за счет системы отсоса горячего воздуха из зоны веретен.

Рис. 5. Схема заправки нити (а) и внешний вид (б) машины TC-S: 1 – полое веретено с двигателем; 2 – питающая паковка; 3 – натяжное устройство; 4 – баллон нити; 5 – баллонный нитеводитель; 6 – выпускное устройство; 7 – устройство раскладки; 8 – паковка с крученой нитью; 9 – система удаления воздуха; 10 – транспортер готовых паковок.

Ключевые характеристики: частота вращения веретен до 11 000 об/мин, диапазон крутки 18–733 кр/м, масса выходной паковки до 17 кг.

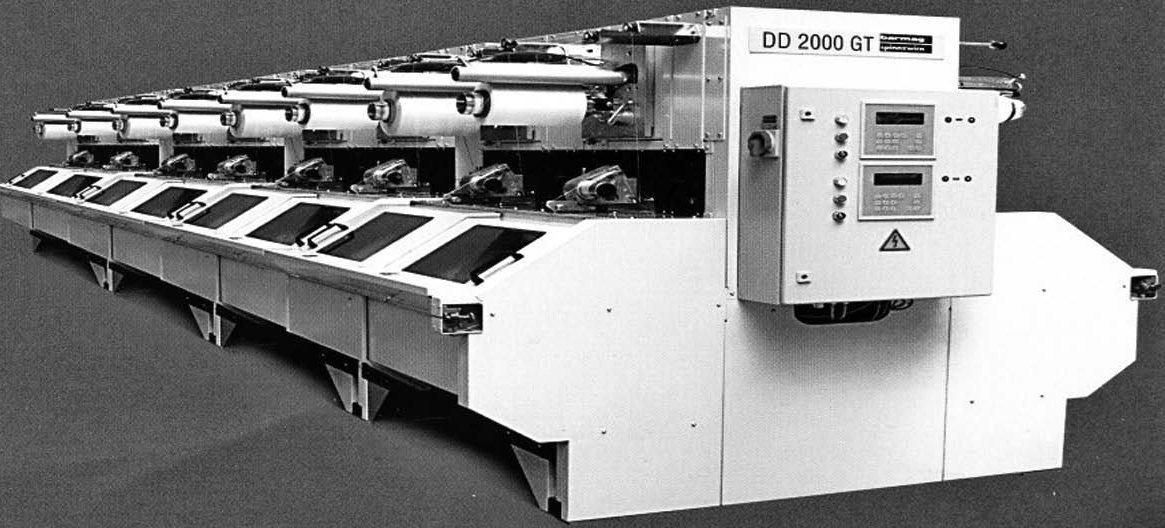

Крутильная машина DD 2000 GT от Barmag-Spinnzwirn (Oerlikon)

Эта универсальная машина (рис. 7) разработана для нитей высокой линейной плотности (до 20 000 дтекс) со сравнительно низкой круткой (30–100 кр/м), что востребовано в производстве геотекстиля, агротекстиля и биг-бэгов. Машина имеет модульную конструкцию и использует прецизионные намоточные головки ATW, обеспечивающие идеальную структуру паковки.

Рис. 6. Универсальная крутильная машина DD 2000 GT модульной конструкции.

Машины для кручения с термофиксацией (ЕЦ-1136-Л3, TR 441 STR)

Для текстурированных и швейных нитей, которые обладают высоким раскручивающим моментом, процесс кручения совмещают с термофиксацией. Машины, такие как ЕЦ-1136-Л3 (рис. 7) и RATTI TR 441 STR (рис. 8), оснащены электрообогреваемыми термокамерами. Проходя через них, нить подвергается нагреву (180–250 °С), что снимает внутренние напряжения и стабилизирует крутку. Это предотвращает образование дефектов (сукрутин) при дальнейшей переработке.

Рис. 7. Схема крутильной машины ЕЦ-1136-Л3 с интегрированной термокамерой (9) для фиксации крутки.

Рис. 8. Схема машины ТR 441 STR с термокамерой динильного обогрева (5): 1 – веретено двойного кручения; 2 – входная паковка; 3 – система нитепроводников; 4 – питающие механизмы; 6 – намоточное устройство; 7 – выходная паковка.

3. Тростильно-крутильные машины (Прямое каблирование)

Процесс прямого каблирования (от англ. direct cabling) представляет собой одновременное трощение (сложение) и кручение двух нитей. В отличие от двойного кручения, где нить получает два витка за оборот, здесь за один оборот веретена нить получает одно кручение. Этот метод чрезвычайно эффективен для производства двухкомпонентных крученых нитей, например, для шинного корда.

Рис. 9. Принцип прямого каблирования: внутренняя нить сматывается с неподвижной паковки внутри веретена, а внешняя нить вращается вокруг нее, образуя единую скрученную структуру.

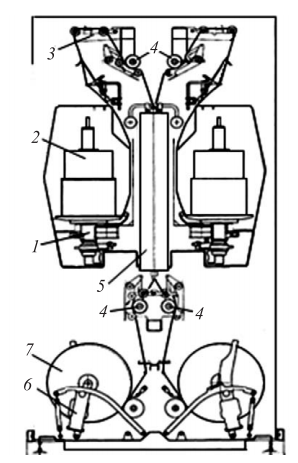

3.1. Особенности конструкции и заправки

Машины прямого каблирования, такие как CP 460 G3SC от Rieter или Cable Corder от Saurer-Allma, имеют характерную конструкцию (рис. 10). Паковка с внешней нитью (2) располагается на верхнем шпулярнике (1), а паковка с внутренней нитью устанавливается непосредственно в кружку веретена (9). Внешняя нить образует баллон, вращаясь вокруг неподвижной внутренней. Специальные регуляторы (11, 13) обеспечивают синхронизацию натяжения обеих нитей, что критически важно для получения качественного корда без разнодлинности стренгов.

Рис. 10. Технологическая схема заправки машины прямого каблирования: 1 – шпулярник; 2 – питающая паковка (внешняя нить); 3 – выходная паковка; 4 – натяжной барабан; 5 – компенсатор; 7 – устройство натяжения внешней нити; 9 – кружка веретена с внутренней нитью; 11 – регулятор натяжения внутренней нити; 13 – общий регулятор натяжения крученой нити.

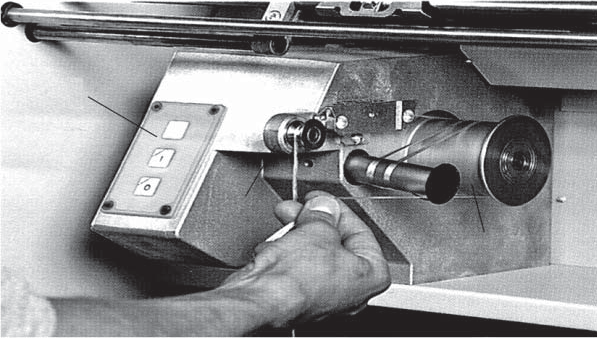

Современные машины этого типа отличаются высокой степенью автоматизации, включая пневмозаправку, автоматический останов при обрыве, системы климатизации (рис. 11) и непрерывный онлайн-контроль натяжения нити на каждом рабочем месте (рис. 12).

Рис. 11. Внешний вид (а) и схема климатизации (б) современной машины каблирования Saurer-Allma Cable Corder.

Рис. 12. Система непрерывного контроля натяжения нити: 1 – датчик контроля натяжения; 2 – выпускной механизм; 3 – компенсатор.

Сравнительная таблица технологий кручения

Для наглядности сведем ключевые характеристики различных методов кручения в таблицу.

| Параметр | Двойное кручение (Two-for-One) | Прямое каблирование (Direct Cabling) | Кольцекручение (устаревшая технология) |

|---|---|---|---|

| Принцип работы | 2 крутки за 1 оборот веретена. | 1 крутка за 1 оборот веретена, одновременное трощение двух нитей. | 1 крутка за 1 оборот веретена, паковка вращается вместе с веретеном. |

| Производительность | Очень высокая. | Высокая, особенно для двухкомпонентных нитей. | Низкая. |

| Качество нити | Высокое, равномерная крутка. | Отличное, идеальная равномерность стренгов. | Удовлетворительное, но есть риск неравномерности натяжения. |

| Размер паковок | Большие питающие и приемные паковки. | Большие паковки. | Малый размер паковок, ограниченный размером кольца. |

| Область применения | Широчайшая: текстильные, швейные, технические нити. | Преимущественно шинный корд, технические двухкомпонентные нити. | Практически вытеснена более современными методами. |

4. Сновально-вытяжные агрегаты: комплексная подготовка к ткачеству

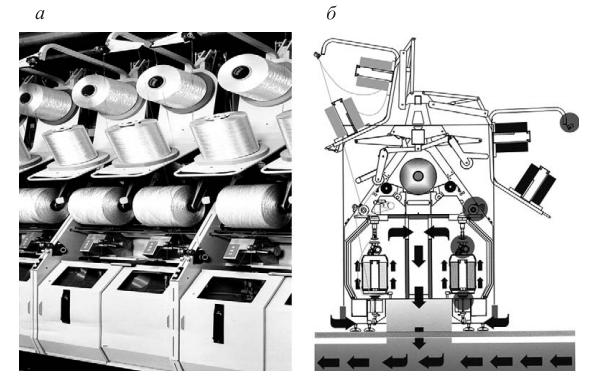

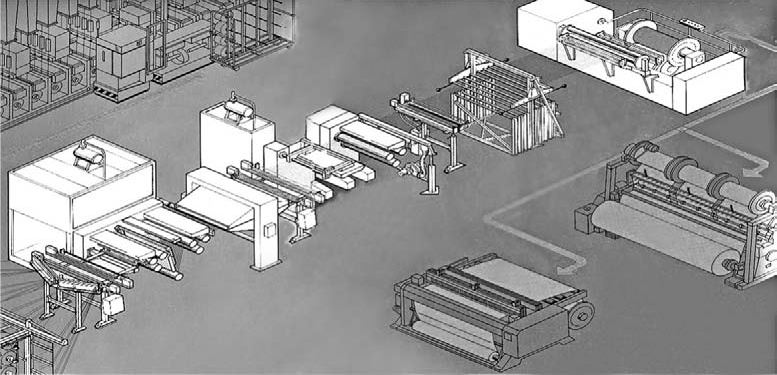

С середины 1980-х годов в промышленность вошла революционная технология, объединившая в одном агрегате стадии вытягивания, пневмоперепутывания (интерминглинга), термофиксации и снования нитей на ткацкие навои или основовязальные катушки. Эти агрегаты, пионерами в разработке которых были Oerlikon Barmag и Karl Mayer, позволяют получать из POY-нитей готовую основу для ткацких станков, минуя несколько промежуточных технологических переходов.

Рис. 13. Сновально-вытяжной агрегат и его место в производственном цикле перед основовязальной машиной или ткацким станком.

Экономический эффект от внедрения сновально-вытяжных агрегатов огромен: себестоимость подготовки нити к ткачеству снижается на 30–35% за счет сокращения производственного цикла, экономии энергоресурсов и производственных площадей. Агрегат одновременно перерабатывает до 1600 нитей, формируя из них идеально ровный пласт для намотки на навой.

Рис. 14. Шпулярник сновально-вытяжной машины, сформированный из мобильных тележек с POY-нитями.

Вытяжной узел агрегата (рис. 15) конструктивно напоминает вытяжную зону крутильно-вытяжной машины и состоит из нескольких групп обогреваемых и охлаждаемых цилиндров, а также контактной термопластификационной пластины. Современные системы оснащаются нитенатяжителями с электронным управлением, которые поддерживают абсолютно одинаковое натяжение всех нитей в процессе, что является залогом высокого качества и равномерной прокрашиваемости будущей ткани.

Рис. 15. Вытяжная машина (секция) сновально-вытяжного агрегата.

Интересные факты по теме

- Прочность на вес золота: Современные технические нити из высокомодульных полимеров (таких как арамид) при одинаковом весе могут быть в 5-7 раз прочнее стали.

- Исторический термин: Единица линейной плотности «Текс» (tex) была введена в 1960 году и показывает массу в граммах на 1000 метров нити. Ее предшественник, «Денье» (denier), показывал массу в граммах на 9000 метров и происходит от названия старинной французской монеты.

- Скорость звука: Скорость нити на некоторых современных машинах формования может превышать 8000 м/мин (480 км/ч). Это сопоставимо со скоростью гоночных болидов.

- От бутылки до ткани: Значительная часть полиэфирных (ПЭТ) нитей сегодня производится из переработанных пластиковых бутылок, что является важным вкладом в экономику замкнутого цикла и устойчивое развитие.

Заключение

Современное оборудование для обработки синтетических нитей — это сложнейшие мехатронные комплексы, в которых передовые инженерные решения сочетаются с глубоким пониманием физики и химии полимеров. Ключевыми тенденциями развития являются:

- Автоматизация и цифровизация: Интеграция систем онлайн-мониторинга, индивидуальные приводы, централизованное управление и сбор данных для анализа (концепция «Индустрия 4.0»).

- Энергоэффективность: Применение прямоприводных технологий, рекуперация энергии, оптимизация тепловых процессов для снижения эксплуатационных затрат.

- Гибкость и универсальность: Модульные конструкции машин, позволяющие быстро переналаживать оборудование для выпуска малых партий разнообразной продукции.

- Повышение качества: Внедрение прецизионных систем контроля натяжения, температуры и скорости для достижения максимальной равномерности и стабильности характеристик нити.

Эти технологии не только повышают производительность и снижают себестоимость, но и открывают путь к созданию новых материалов с уникальными свойствами, расширяя горизонты применения технического и бытового текстиля.