Процессы получения волокон базируются на двухстадийных (периодических) схемах, обновляясь лишь в результате применения новых конструкций отдельных узлов машин формования и отделочных агрегатов, и на установках по производству волокна непрерывным способом.

1. Двухстадийный (периодический) процесс

Процесс получения полиэфирного волокна включает: формование элементарных нитей, укладку сформованного жгута в контейнеры, комплектование шпулярника, нанесение препарации, ориентационное вытягивание, гофрирование, термофиксацию, резку и упаковку готового волокна в кипы.

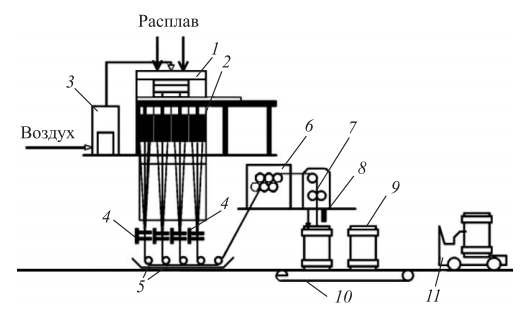

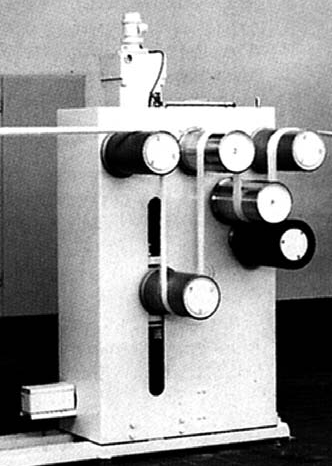

Формование может осуществляться из расплава, полученного как непосредственно в процессе синтеза полимера, так и при плавлении гранулята. После фильтрации в центральном фильтре расплав полимера по обогреваемому расплавопроводу поступает в формовочную балку (рис. 1) и затем в дозирующие насосы, приводимые в действие двигателями постоянного тока через индивидуальную муфту сцепления. Формирование струек расплава происходит в фильерах, вмонтированных в комплекты формовочного устройства.

Охлаждение элементарных струек расплава производится кондиционированным воздухом в обдувочных шахтах различных конструкций. Для снятия электростатического заряда, придания сформованным жгутикам компактности производится их обработка прядильной препарацией.

С каждого места машины формования жгутики собираются в общий жгут и проходят счетчик дефектов с суммирующим устройством. Затем сформованный жгут подается на приемные ролики – секстет, который состоит из трех пар хромированных

Рис. 1. Схема процесса формования жгута: 1 – формовочная балка; 2 – обдувочная шахта; 3 – кондиционер; 4 – замасливающие устройства; 5 – сборщик жгута; 6 – секстет приемных роликов; 7 – зубчатые колеса; 8 – устройство обрезки жгута; 9 – контейнер; 10 – поворотный стол; 11 – погрузчик

роликов с индивидуальным приводом, расположенных в два ряда по три ролика в каждом (рис. 2). Между верхними и нижними рядами роликов секстета имеются регулируемые нитепроводники для регулирования угла обхвата роликов жгутом.

Для увеличения линейной скорости жгута диаметр роликов увеличивается по направлению движения жгута с 236 до 240 мм. При этом скорость жгута увеличивается на 30 м/мин.

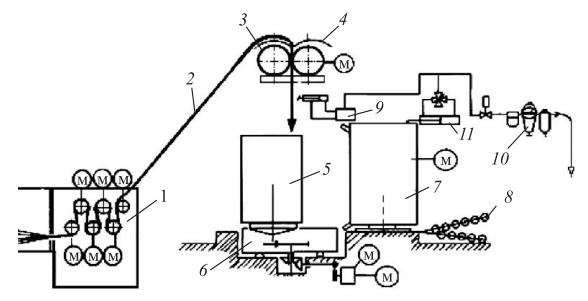

Рис. 2. Схема укладки сформованного жгута в контейнер: 1 − секстет приемных роликов; 2 − жгут; 3 − зубчатые колеса; 4 − направляющая жгутоукладчика; 5 − контейнер; 6 − платформа поворотного стола; 7 − устройство замены контейнеров; 8 − рольганг; 9 − устройство обрезки жгута; 10 − сборник отходов; 11 – эжектор

Укладка сформованного жгута в контейнеры. Практически все новые высокопроизводительные формовочные машины для полиэфирного жгута оборудованы механизмами укладывания жгута с вращающимися зубчатыми колесами. Соотношение между скоростью выхода жгута с роликов секстета и колес жгутоукладчика задается синхронизатором скоростей, разница составляет около 10 %. В результате обеспечивается необходимое натяжение жгута и исключается провисание и подматывание жгута на роликах секстета.

Затем жгут проходит через V-образную направляющую жгутоукладчика и захватывается зубчатыми колесами, вращающимися навстречу друг другу. Колеса жгутоукладчика диаметром 520 мм, шириной 120 мм имеют равномерно расположенные зубья высотой 22 мм, выполненные из металлических пластин, приваренных к наружной поверхности колес. Для равномерного натяжения и приема жгута зазор между зубьями колес регулируется.

Для приема сформованного жгута служит прямоугольный или круглый контейнер, установленный на платформе поворотного стола. Окружная скорость платформы регулируется таким образом, чтобы обеспечить равномерную укладку сформованного жгута по сечению контейнера.

Подвижные контейнеры в целях равномерной укладки жгута могут совершать возвратно-поступательное движение либо в двух взаимно перпендикулярных направлениях, либо движение только в одном направлении, параллельном фронту машины.

Замена контейнеров происходит автоматически. Захватывающий механизм состоит из двух пар упоров, расположенных на разной высоте. После наработки контейнера нижние упоры поднимаются, а верхние опускаются и зажимают обод контейнера. Зажатый упорами контейнер перемещается на ролики рольганга, устройство для замены контейнеров устанавливает пустой контейнер. Для обеспечения одновременной смены на отделочном агрегате всех контейнеров шпулярника в каждый контейнер принимается одинаковое количество волокна, контролируемое счетчиками метража или весами.

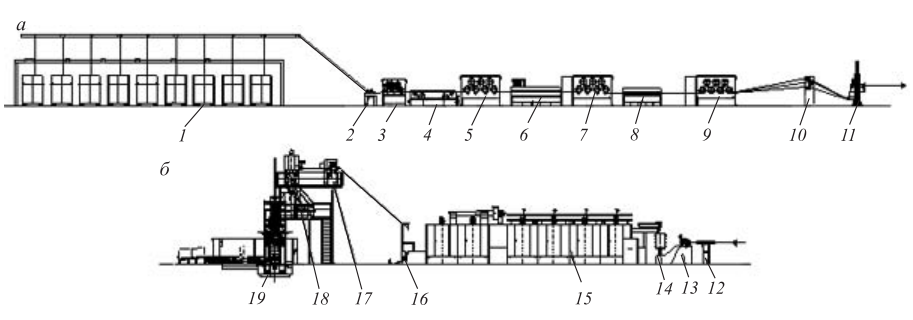

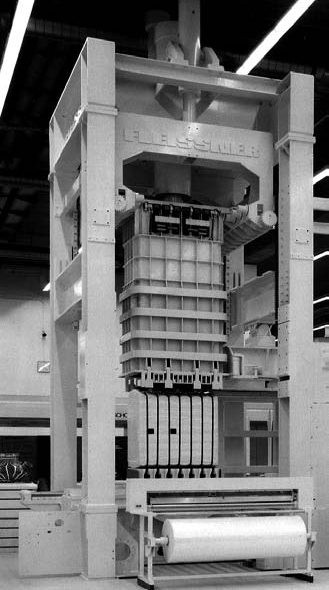

Известным разработчиком линий по отделке синтетических волокон (прил. 3) является фирма Fleissner GmbH (Германия). Ниже рассмотрены основные блоки отделочного агрегата (рис. 3).

Рис. 3. Принципиальная схема отделочного агрегата: а – начало схемы; б – продолжение; 1 − шпулярник; 2 − распределительная гребенка; 3 − питающий стан; 4 − препарационная ванна; 5, 7, 9 − вытяжные станы; 6 – водяная ванна; 8 − паровая камера; 10 − жгутораскладчик; 11 − триовальцы; 12 − пароперегреватель; 13 − гофрировщик; 14 − устройство нанесения дополнительной препарации; 15 − камера термофиксации; 16 − компенсатор натяжения; 17 − резательная машина; 18 − кипный пресс; 19 − кипа волокна

Комплектование шпулярника. Тазы со сформованным волокном транспортируются к отделочному агрегату и упорядоченно устанавливаются под питающей рамой. Жгуты извлекают из тазов, проводят через керамические кольца подъемной питающей рамы, выравнивают предварительное натяжение и равномерно распределяют поджгуты в один слой по всей рабочей ширине распределительной гребенки, создавая общий жгут большой линейной плотности.

Нанесение препарации. Нанесение замасливателя осуществляют способом полного окунания жгута в ванну с целью придания ему большей компактности, эластичности, снятия электростатического заряда, что улучшает процесс вытягивания и облегчает дальнейшую текстильную переработку волокна и жгута. Ванна для замасливателя представляет собой открытую емкость прямоугольной формы, на дне которой уложены змеевики парового обогрева. Змеевики накрыты сверху металлическими пластинами, образующими ложное дно для более равномерного подогрева замасливателя. Подпитка ванны осуществляется через переливную трубу по принципу работы сообщающихся сосудов. Ванна снабжена датчиками верхнего и нижнего уровня замасливателя и регулятором температуры на линии подачи пара. Жгут проводят под погружными роликами ванны.

Ориентационное вытягивание. В невытянутом полиэфирном жгуте степень упорядочения элементов надмолекулярной структуры невелика, что обусловливает его низкую прочность на разрыв, высокое удлинение и малую упругость. В процессе вытягивания жгута происходит ориентация макромолекул и их агрегатов вдоль оси волокна, в результате чего обеспечиваются требуемые прочностные свойства волокна.

В состав вытяжной машины входят питающий и вытяжной станы, паровая камера, пароперегреватель. На цилиндрах станов жгут располагается в виде широкой ленты, что не позволяет обвивать их несколькими витками. Для создания натяжения и увеличения времени пребывания обычно используют пять или семь цилиндров большого диаметра.

Цилиндры питающего стана (септет 1) расположены на чугунной раме в два горизонтальных ряда (три вверху, четыре внизу) таким образом, чтобы траектория составляла 180°. Исключением являются первый и седьмой цилиндры, на которых траектория составляет угол 90°. Первые четыре цилиндра питающего стана − пустотелые, остальные имеют кольцевой щелевой зазор и охлаждаются водой. Первый цилиндр питающего стана имеет прижимной гуммированный валик, служащий для отжима излишков замасливателя, создания натяжения и предотвращения проскальзывания жгута при вытягивании. Охлаждение цилиндров питающего стана необходимо для поддержания стабильности расположения точки вытягивания (место образования шейки – точка схода жгута с поверхности последнего цилиндра питающего стана). Оси цилиндров перпендикулярны продольной оси машины.

Вытягивание жгута происходит в паровой камере, где жгут разогревается до температуры стеклования и увлажняется. Паровая камера, расположенная между питающим и вытяжным станами, представляет собой закрытую изолированную камеру из нержавеющей стали с паровым соплом внутри для подачи острого пара из электрического пароперегревателя. Паровая камера с двух сторон имеет широкие горизонтальные зазоры, через которые проходит жгут.

Устройство вытяжного стана аналогично устройству питающего стана. Все семь цилиндров вытяжного стана (септет 2) обогреваются паром для обеспечения заданных значений физико-механических показателей волокна. Коэффициент вытягивания определяется как отношение линейной скорости цилиндров вытяжного стана к линейной скорости цилиндров питающего стана и в зависимости от ассортимента составляет 3−5.

Если требуется провести фиксацию вытянутого жгута под высоким натяжением, например при изготовлении высокопрочных полиэфирных волокон с высоким модулем, после вытяжного стана устанавливается дополнительный обогреваемый каландр.

Устройство для сборки жгута − лентораскладчик. Для получения равномерной извитости к гофрировочной машине необходимо подать однородный жгут шириной, равной ширине гофрировочной термокамеры. Для этого жгут после вытяжного стана разделяется на несколько частей по ширине, а затем последовательно отдельные части жгута наслаиваются друг на друга. Лентораскладчик имеет два хромированных свободно вращающихся ролика, которые можно отклонять от горизонтали на 8° с помощью ручного штурвала. Ширина жгута регулируется дистанционно. Полученный жгут имеет оптимальное прямоугольное сечение, что служит предпосылкой для хорошей извитости. После лентораскладчика жгут поступает на триовальцы, предназначенные для создания дополнительного усилия вытягивания. Устройство триовальцев аналогично устройству цилиндров вытяжного стана – пустотелые, хромированные, обогреваемые паром.

Цилиндры питающего, вытяжного станов и триовальцев оснащены защитными приспособлениями, препятствующими образованию подмотов. В прямоугольный шлиц защитного устройства, установленного параллельно оси цилиндров, вставляется планка, обмотанная крепированной бумагой. Шероховатая поверхность бумаги снимает с вращающего цилиндра оборванные элементарные волокна и подмоты.

После триовальцев при выпуске извитого волокна жгуты поступают на гофрирование.

Гофрирование. Для улучшения прядомости, сцепляемости с другими видами волокно гофрируют (придают извитость). Перед гофрированием и в камере прессования машины жгут подогревается и увлажняется паром.

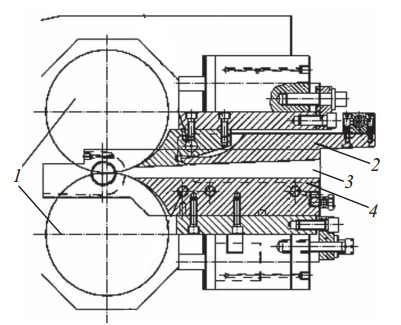

В гофрировочной машине (рис. 4) вытянутый жгут захватывается двумя плотно прижатыми один к другому вальцами 1 и направляется в камеру гофрирования 3. Камера для придания извитости состоит из подвижной верхней плиты 2, прижимаемой пневмоцилиндром, неподвижной нижней плиты 4 и неподвижных боковых плит. Верхняя и нижняя плиты камеры снабжены отверстиями, через которые в камеру поступает пар. Вследствие трения скорость движения жгута падает. За счет этого создается компрессия, что приводит к образованию извитков зигзагообразной формы на жгуте (первичная извитость).

Рис. 4. Камера гофрировочной машины

При набивании жгута в камеру он складывается в виде крупных дуг (вторичная извитость). Когда в камеру прессования напрессовывается такое количество жгута, что сила его давления на плиту превышает прижимное давление, плита поднимается, и жгут выталкивается из камеры. Поверхность гофрировочных вальцов охлаждается за счет подачи внутрь горячей обессоленной воды с температурой не более 70 °С.

Термофиксация. Термообработка извитого жгута проводится в свободном состоянии без натяжения, в условиях, обеспечивающих возможность усадки жгута при температуре на 30−40 °С выше ожидаемой температуры эксплуатации. В результате термообработки происходит снятие внутренних напряжений в жгуте и фиксация формы извитка и структуры волокна.

Собственно процесс термофиксации начинается после удаления избытка влаги. Сушка и термофиксация жгута осуществляются в системе сетчатых барабанов диаметром от 900 до 2600 мм. Система компактна, надежна, характеризуется малым расходом энергии.

Если необходима значительная продолжительность термофиксации, применяются пластинчато-ленточные и сетчато-ленточные системы. Печь термофиксации (сушилка) разделена на несколько обогреваемых и одну охладительную зоны и представляет собой каркас из швеллеров и уголков, обшитый панелями с термоизоляцией. Внутри печи равномерно движется непрерывный конвейер с перфорацией.

Жгут с помощью жгутораскладчика, совершающего возвратно-поступательные движения от 8 до 20 колебаний в минуту, без натяжения петлеобразно укладывается на ленту транспортера. Пластинчатая лента состоит из перфорированных нержавеющих листов, прикрепленных с обеих сторон к вращающейся цепи, сетчатая лента – бесконечная перфорированная, из нержавеющей стали. Горячий воздух подается под ленту, проходит по всей рабочей ширине транспортера сквозь слой волокна, отсасывается вентилятором, поступает в калорифер и опять подается к материалу, подвергающемуся сушке. Приточный воздух всасывается у выпуска сушилки противотоком сквозь слой горячего высушиваемого материала, благодаря чему обеспечивается меньший расход энергии на обогрев воздуха. В зоне выпуска жгут охлаждается воздухом из помещения, чтобы предотвратить оплавление волокон при резке и быстрый выход ножей из строя, и снимается с ленты выпускным устройством.

Температура каждой зоны устанавливается и регулируется регуляторами температуры с индикацией и сигнализацией по нижнему и верхнему уровням. Продолжительность сушки (после гофрирования жгут содержит до 10−20 % влаги) и термофиксации обычно составляет 15−20 мин. В этих условиях волокно усаживается на 15−17 %. Остаточная усадка готового волокна в кипящей воде не превышает 1−3 %. Выходящий из аппарата термофиксации жгут до резательной машины проходит по воздуху расстояние около 10−15 м, дополнительно охлаждаясь.

Резка и упаковка волокна. Перед резкой требуется точное выдерживание заданного натяжения жгута, которое определяется разницей рабочих скоростей механизмов машины. Равномерность натяжения жгута перед резкой имеет значение для равноты волоконец по длине. Жгут поступает в компенсатор натяжения (рис. 5), состоящий из двух неподвижных хромированных роликов с прижимом посредством пневмоцилиндра, который служит для равномерного натяжения жгута перед резкой. На середине установлен подвижный танц-ролик. При изменении натяжения жгута этот ролик движется вверх или вниз и благодаря этому регулирует скорость питающих валиков гофрирующего устройства и натяжение жгута.

На компенсаторе установлен также детектор узлов, предназначенный для улавливания узлов, склеек, дефектов в полимерном жгуте и сигнализации об их наличии.

Рис. 5. Компенсатор натяжения

Резка жгута осуществляется на резательной машине. Скорость резки зависит от конструкции машины и развеса исходного жгута, поэтому она может изменяться в пределах от 100 до 500 г/мин.

Резательная машина состоит из рамы, режущего колеса, прижимного ролика, направляющего устройства для жгута и шахты для подачи волокна в пресс. Режущее колесо представляет собой два диска с ножами, насаженными на ободе. Ножи в ободе укреплены неподвижно и вращаются вместе с ножевым колесом вокруг его оси. За счет натяжения, создаваемого жгутом при непрерывном наматывании его на колесо, нижний слой жгута, соприкасающийся с ножом, начинает перерезаться.

Противорежущим упором служит цилиндрическая поверхность прижимного ролика. Сближение ножа и противорежущего упора происходит в результате взаимного обкатывания барабана и ролика. От величины зазора между ножами и роликом зависит число слоев жгута, при котором начинается процесс разрезания. Минимальное число слоев − два, при одном слое жгут перерезается полностью и наматывание жгута прекращается.

Длина резки волокна зависит от диаметра колеса и количества ножей, а также от степени извитости и натяжения жгута перед резкой. Продолжительность работы ножей без заточки зависит от материала и конструкции ножей, а также от материала жгута.

Рис. 6. Кипоукладочный пресс

Чтобы увеличить степень разрыхления волокна перед прессованием, под режущим колесом установлено устройство подачи сжатого воздуха. Нарезанное волокно падает вниз в улавливающую воронку, оттуда подается механическим или пневматическим способом к кипному прессу. Улавливающая воронка обеспечена открывающимся смотровым стеклом и может вручную или пневматически опускаться относительно режущего колеса.

Кипоукладочный пресс для волокна. Упаковывание резаного волокна производится с помощью кипоукладочного пресса (рис. 6). Пресс снабжен гидравлическими поршнями для создания требуемого давления, двумя камерами и подъемником. Подача волокна в камеру пресса производится сверху через загрузочное устройство. Волокно уплотняется в камере до тех пор, пока масса кипы не будет соответствовать заданной величине. Готовые кипы волокна упаковываются в мягкую тару, и производится их обвязка.

Жгутоукладчик. Автоматический жгутоукладчик предназначен для упаковывания извитого или неизвитого жгута. Пустые картонные коробки или мягкие контейнеры автоматически подаются к укладчику, наполненные – транспортируются к упаковочной машине.

Равномерная укладка и оптимальное использование объема тары гарантируется благодаря возвратно-поступательному движению бака маятниковой воронки, которая работает синхронно с питающим устройством для жгута. Уплотнение волокнистого материала производится работающими плунжерами без прерывания процесса укладки.

2. Непрерывный процесс получения волокна

В качестве альтернативы традиционным двухстадийным установкам по производству волокна фирмой Neumag разработан непрерывный процесс получения волокна и жгута (совмещенное формование и отделка).

Получение волокна осуществляется с низкой скоростью – до 240 м/мин (установка INLINE LS) или с высокой – до 1200 м/мин (установка INLINE HS). Основное преимущество установок INLINE – компактность конструкции, низкие трудозатраты, низкие энергои водопотребление, незначительное количество сточных вод, возможность использования разных полимеров – ПП, ПА, ПЭТ, включая регрануляты и флексы. Такие установки уже с 1980-х гг. широко используются в производстве многих видов синтетических волокон. Физико-механические свойства получаемых по данному способу волокон находятся в следующих диапазонах: линейная плотность 1,7−110 дтекс, разрывная нагрузка 2,5−7,0 сН/дтекс, разрывное удлинение 25−300 %.

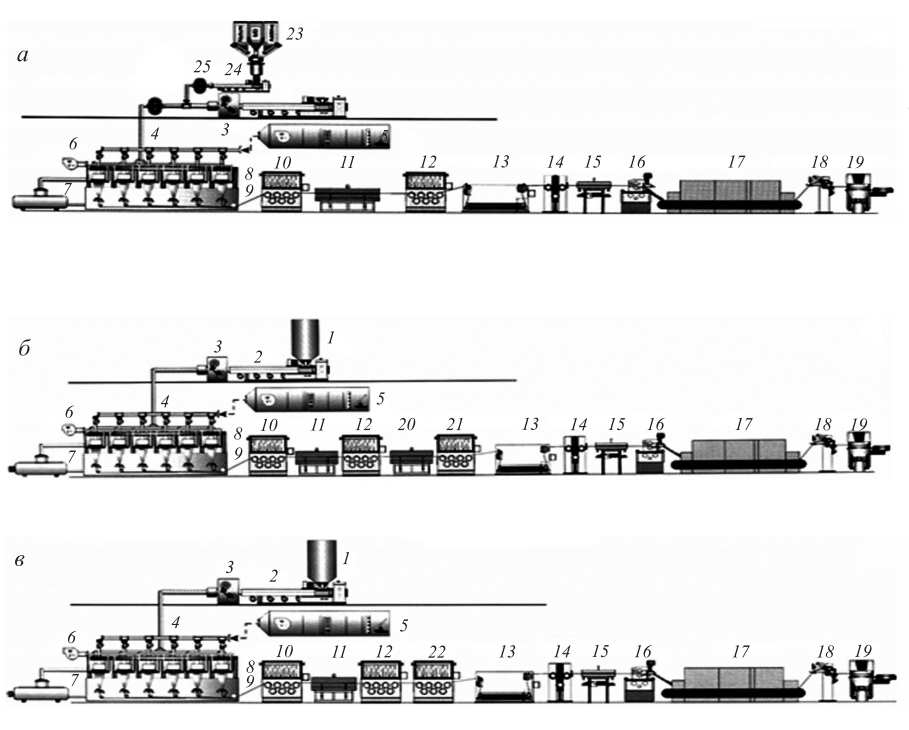

Установки INLINE LS. Выпускаются в различных конфигурациях:

- одной зоной вытягивания для выпуска продукции средней прочности в небольших количествах (рис. 7, а). При добавлении дозирующего устройства и экструдера для плавления ПКК возможен выпуск окрашенных волокон;

- двумя зонами вытягивания для получения волокна высокой прочности в небольших количествах из ПП, ПА, ПЭТ, переработки вторичного ПЭТ (рис. 7, б);

- охлаждаемым вытяжным станом для фиксации под натяжением с целью получения волокон с низкой усадкой (рис. 7, в).

Преимуществами установки являются:

- высокая производительность до 70 т/сут;

- продолжительность смены цвета при крашении в массе на восьмиместном модуле составляет около 10 мин;

- срок службы фильерных комплектов кольцевого типа 4-8 недель;

- пригодность для переработки полимеров в широком диапазоне вязкости (индекс расплава для ПП от 6 до 400, характеристическая вязкость ПЭТ 0,58−0,70 дл/г);

- возможность выпуска бикомпонентных, профилированных, бактерицидных, не поддерживающих горение и других типов волокон.

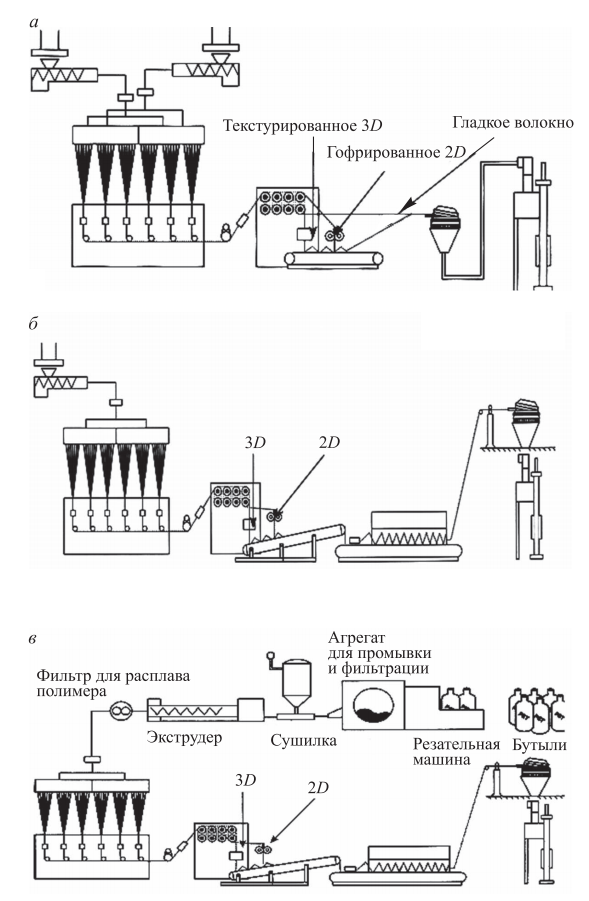

Установки INLINE HS. Возможен выпуск широкого ассортимента продукции:

- ПП-волокон технического назначения линейной плотности 2−4 дтекс, с разрывной нагрузкой более 8,0 сН/дтекс и для геотекстиля линейной плотности 6,7–13 дтекс, с разрывной нагрузкой более 5,5 сН/дтекс, удлинением до 50 %;

- ПЭФ-волокон шерстяного типа линейной плотности 3,3 дтекс, с разрывной нагрузкой 3−5 сН/дтекс, удлинением до 50 %;

- ППили ПЭФ-волокон для гигиенических и медицинских изделий линейной плотности 2,2 дтекс, с удлинением до 150 %, сверхмягких на ощупь;

- ПП-, ПА 6-, ПА 6,6-жгутов коврового назначения линейных плотностей 6,7–30 дтекс, с разрывной нагрузкой 3−5 сН/дтекс, удлинением 80−100 %;

- ПЭФ-волокнистого наполнителя для одежды, мебели, игрушек, одеял, например полого силиконизированного волокна линейной плотности 6,7–40 дтекс;

- ПЭФ-микроволокон для синтетической бумаги короткой длины резки;

- бикомпонентных волокон (ПП/ПЭ, ПЭТ/ПЭ, ПЭТ/ПА 6, ПА 6/ПЭ).

Примеры комплектации установок INLINE HS для высокоскоростного непрерывного процесса и их внешний вид приведены на рис. 8. и 9. Аналогичные непрерывные линии получения ПЭФ-волокна и жгута линейной плотности 1,1−1,7 дтекс с усадкой не более 1 % производительностью от 300 до 2400 кг/ч поставляют на рынок также фирмы Meccaniche Moderne, Fare, Orvi (Италия).

Рис. 7. Конфигурация установок INLINE LS (а–в) для производства синтетического волокна непрерывным способом: 1 – бункер; 2 – экструдер; 3 – фильтр; 4 – система распределения охлаждающего воздуха; 5 – кондиционер; 6 – система отсоса горячего воздуха; 7 – система теплоносителя; 8 – формовочная балка с фильерными комплектами кольцевого типа; 9 – жгутонаправляющее устройство; 10 – питающий стан; 11 – паровая камера; 12 – вытяжной стан I; 13 – жгутоукладчик; 14 – прижимные валики; 15 – паровая камера; 16 – гофрировочная машина; 17 – ленточная сушилка; 18 – натяжное устройство; 19 – резательная машина; 20 – паровая камера; 21 – вытяжной стан II; 22 – охлаждающий стан; 23 – узел дозирования и смешения; 24 – экструдер для ПК; 25 – дозирующий насос; 26 – бустерный насос

Рис. 8. Модули INLINE HS (а–в)

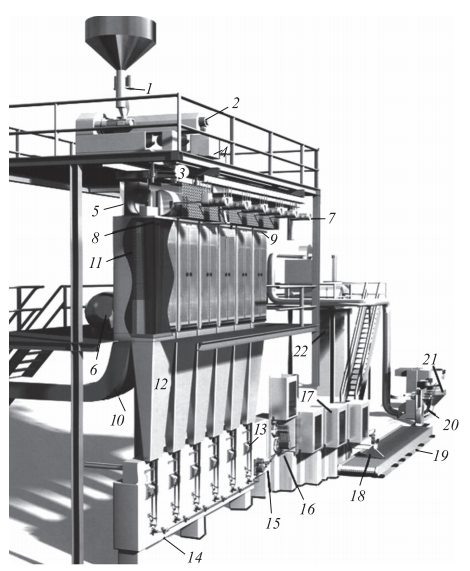

Рис. 9. Внешний вид установки INLINE HS:

1 – узел дозирования и смешения при формовании окрашенных волокон; 2 – экструдер; 3 – система распределения расплава со статическими смесителями; 4 – фильтр расплава; 5 – формовочная балка; 6 – система теплоносителя; 7 – привод дозирующего насоса; 8 – фильерный комплект; 9 – система отсоса мономеров (для ПП и ПА); 10 – система подачи охлаждающего воздуха; 11 – обдувочная шахта; 12 – сопроводительная шахта; 13 – система нанесения препарации; 14 – жгутонаправляющее устройство; 15 – приемный ролик; 16 – система натяжения жгута; 17 – вытяжной стан; 18 – гофрировочная машина; 19 – конвейер; 20 – натяжной стан; 21 – резательная машина; 22 – пресс