Содержание страницы

- 1. Структура и классификация кузнечно-прессовых производств

- 2. Подготовительные операции и технологический процесс

- 3. Оборудование цехов свободной ковки: классификация и стандарты

- 4. Обзор современного импортного оборудования для горячей штамповки

- 5. Сравнительный анализ технологий ковки и штамповки

- Интересные факты о ковке и прессовании

- Заключение и перспективы развития

Обработка металлов давлением (ОМД) — один из древнейших и, одновременно, наиболее прогрессивных методов формоизменения заготовок, лежащий в основе современного машиностроения. Исторически зародившись в ремесле кузнеца, с веками этот процесс трансформировался из ручного труда в высокотехнологичное, автоматизированное производство. Сегодня кузнечно-прессовые заводы и цеха являются ключевым звеном в создании критически важных компонентов для автомобильной, аэрокосмической, энергетической, нефтегазовой и многих других отраслей промышленности. В данном материале мы проведем глубокий анализ структуры таких производств, рассмотрим этапы технологического процесса, изучим классификацию оборудования и проведем обзор как отечественных, так и передовых зарубежных решений.

1. Структура и классификация кузнечно-прессовых производств

Современное заготовительное производство, специализирующееся на обработке металлов давлением, может быть организовано в различных форматах, выбор которых диктуется масштабом, номенклатурой продукции и отраслевой принадлежностью. Когда предприятие объединяет в себе технологически однородные процессы, такие как ковка, прессование и производство рессор, его принято называть кузнечно-прессовым заводом (КПЗ).

Однако для оптимизации производственных цепочек и логистики часто создаются заводы со смешанной специализацией. Такие предприятия могут быть:

- Кузнечно-литейными: объединяют получение поковок и отливок, что позволяет производить сложные комбинированные детали.

- Кузнечно-сварочными: позволяют создавать крупногабаритные и сложные конструкции путем соединения кованых и штампованных элементов.

- Кузнечно-механическими: включают в себя полный цикл от получения заготовки до её финишной механической обработки.

- Комплексными: интегрируют три и более вида заготовительных производств, представляя собой мощные промышленные хабы.

Особое место в этой структуре занимает кузнечный завод (центрокуз). Это высокоспециализированное, автономное предприятие, ориентированное на массовый выпуск поковок для снабжения широкого круга потребителей — от отдельных машиностроительных заводов до целых отраслей. Мощность такого централизованного производства, как правило, значительно превышает потребности даже самого крупного завода-потребителя, что позволяет достичь высокой экономической эффективности за счет масштаба.

1.1. Технологическая и отраслевая специализация

С точки зрения применяемых технологий, кузнечные заводы можно классифицировать на несколько ключевых типов:

- Заводы штампованных поковок: могут быть узкоспециализированными (например, только мелкие поковки) или универсальными, производящими продукцию в широком диапазоне масс.

- Заводы кованых поковок: специализируются на производстве изделий свободной ковкой из слитков или сортового проката, часто для тяжелого машиностроения.

- Заводы смешанного типа: производят как штампованные, так и кованые поковки, обладая гибкостью для выполнения разноплановых заказов.

Высокий уровень специализации может достигаться не только на уровне завода в целом, но и на уровне отдельных цехов. Крупный центрокуз может включать цех штамповочных молотов для крупногабаритных деталей, цех горячештамповочных кривошипных прессов для поковок средних размеров, и цех автоматизированных линий для массового производства мелких изделий (например, крепежа или элементов подшипников). Такой подход, являясь универсальным на макроуровне, обеспечивает максимальную эффективность каждого отдельного производственного участка.

По номенклатуре выпускаемой продукции заводы делятся на отраслевые (например, поставляющие компоненты исключительно для автомобильной промышленности) и межотраслевые. Последние снабжают продукцией несколько отраслей, формируясь либо по территориальному принципу для нужд экономического района, либо по номенклатурному (например, завод, специализирующийся исключительно на тяжелых кованых валах для разных секторов промышленности).

2. Подготовительные операции и технологический процесс

Качество конечной поковки напрямую зависит от тщательности подготовки исходного материала. Этот этап включает в себя несколько критически важных операций, предваряющих основные процессы ковки и штамповки.

2.1. Контроль и зачистка поверхностных дефектов

Исходный металл (слитки, сортовой прокат) может иметь поверхностные дефекты (трещины, закаты, плены), которые при последующей деформации могут привести к браку. Для их удаления применяют различные методы зачистки, регламентируемые отраслевыми стандартами и, например, ГОСТ 4041-2017 «Прокат толстолистовой горячекатаный для холодной штамповки из нелегированной конструкционной качественной стали. Технические условия»

- Пневматическая зачистка: выполняется с помощью пневматических молотков. Это надежный, но трудоемкий метод.

- Абразивная зачистка: используется на зачистных станках с абразивными кругами. Метод обеспечивает высокое качество поверхности, но является более дорогостоящим.

- Огневая зачистка: заключается в сжигании поверхностного слоя металла в струе кислорода. Это высокопроизводительный и экономически эффективный метод, особенно для углеродистых сталей.

- Механическая обработка: удаление дефектного слоя на фрезерных или токарных станках, применяется для особо ответственных заготовок.

Выбор метода зависит от марки стали, характера дефектов и экономических соображений. Например, стоимость огневой зачистки может быть на 30-40% ниже, чем зачистки пневмоинструментом.

2.2. Разрезка металла на мерные заготовки

После зачистки металл разрезают на заготовки требуемой массы и длины. Точность этой операции напрямую влияет на расход металла и точность будущей поковки. Основные методы:

- Резка на пресс-ножницах: самый производительный метод для сортового проката, но с большими допусками.

- Резка в штампах на прессах: обеспечивает высокую точность и качество торца, но требует специальной оснастки.

- Резка пилами (дисковыми, ленточными): позволяет получать очень точные заготовки с минимальной зоной термического влияния.

- Газопламенная и плазменная резка: применяется для толстого проката и слитков.

Точность разрезки является критическим параметром. Ниже приведены типовые допуски, которые могут служить ориентиром при проектировании технологических процессов.

Таблица 1. Допуски на длину заготовок (размеры, мм)

| Диаметр или сторона квадрата, мм | Допуски (±) при длине заготовки, мм | |||

| До 300 | 300…600 | 600…1000 | >1000 | |

| При разрезке на пресс-ножницах | ||||

| До 25 | До 0,8 | 0,8…1 | 1…1,5 | 1,5…2 |

| 25…40 | 0,8…1 | 1…1,5 | 1,5…2 | 2…2,5 |

| 40…70 | 1…1,5 | 1,5…2 | 2…2,5 | 2,5…3 |

| 70…100 | 1,5…2 | 2…2,5 | 2,5…3 | 3…3,5 |

| 100…150 | 2…2,5 | 2…2,5 | 3…3,5 | 3…3,5 |

| 150…200 | 2,5…3 | 3…3,5 | 3,5…4 | 4…4,5 |

| При разрезке в штампах на прессах | ||||

| До 10 | 0,5…0,6 | 0,6…0,7 | 0,7…0,8 | 0,8…0,9 |

| 10…20 | 0,6…0,7 | 0,7…0,8 | 0,8…0,9 | 0,9…1 |

| 20…30 | 0,7…0,8 | 0,8…0,9 | 0,9…1 | 1…1,2 |

| 30…40 | 0,8…0,9 | 0,9…1 | 1…1,1 | 1,2…1,5 |

| При разрезке на дисковых, ленточных и ножовочных механических пилах | ||||

| До 50 | 0,8 | 0,8…1 | 1…1,3 | 1,3…1,5 |

| 50…70 | 0,8…1 | 1…1,3 | 1,4…1,5 | 1,5…1,8 |

| 70…100 | 1…1,3 | 1,3…1,5 | 1,5…1,8 | 1,8…2 |

| 100…130 | 1,2…1,4 | 1,4…1,6 | 1,6…1,8 | 1,9…2,1 |

| 130…160 | 1,3…1,5 | 1,5…1,8 | 1,8…2,0 | 2…2,5 |

2.3. Точность поковок и стандартизация

Свободной ковкой получают поковки массой до 250 тонн, которые характеризуются значительными припусками (слой металла для последующей мехобработки) и напусками (технологические уклоны для извлечения из инструмента). Требования к точности, припускам и допускам на стальные поковки в России и странах СНГ стандартизированы ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски». Этот стандарт является основополагающим для конструкторов и технологов.

Например, допуски на поковки, получаемые на молотах, варьируются от +1/-2 мм до ±10 мм, в то время как для прессовых поковок они шире — от ±3 мм до ±30 мм из-за больших размеров и усилий. Применение подкладных штампов позволяет значительно повысить точность и получать детали сложной формы массой до 150 кг практически без напусков, с припусками от 3 мм и допусками до +1,5/-1 мм.

2.4. Оптимальная мощность и логистика

Эффективность кузнечно-прессового завода определяется его оптимальной мощностью. Это такой годовой объем выпуска, при котором достигаются наилучшие технико-экономические показатели, и дальнейшее его увеличение не приводит к существенному улучшению. Ключевые факторы, влияющие на этот параметр, — это серийность производства и средняя масса поковок.

Таблица 2. Оптимальные мощности кузнечных заводов по производству штампованных поковок

| Серийность производства | Оптимальная мощность, тыс. т, при средней массе поковок, кг | ||

| До 2,5 | 2,5…6,3 | > 6,3 | |

| Крупносерийное | 100 | 100…200 | 200…300 |

| Серийное | 100…150 | 150…200 | |

Важнейшим ограничивающим фактором является логистика. Практика показывает, что оптимальный радиус перевозок готовых поковок составляет до 1000 км. Превышение этого расстояния снижает рентабельность из-за роста транспортных расходов, что особенно критично для тяжелых и крупногабаритных изделий. В эпоху концепции «Just-in-Time» географическая близость к потребителю становится весомым конкурентным преимуществом.

Таблица 3. Иерархия производственных подразделений кузнечного производства

| Наименование подразделений | Выпуск поковок в год, тыс. т | Численность работающих, чел. | Общая площадь, м² |

| Завод | 100…500 | 1000…5000 | 50 000…200 000 |

| Корпус | 20…200 | 400…2000 | 10 000…75 000 |

| Цех | 10…100 | 200…1000 | 5000…30 000 |

| Отделение | 1…10 | 40…200 | 1000…5000 |

| Участок | 0,1…1 | 8…40 | 200…1000 |

Таблица 4. Рекомендуемые мощности кузнечно-прессовых цехов в зависимости от типа оборудования

| Максимальная масса поковок, кг | Средняя масса поковок, кг | Мощность, тыс. т |

| Цеха с горячештамповочными кривошипными прессами или гидровинтовыми пресс-молотами | ||

| 6,3 | 0,4 | 10…15 |

| 10 | 1,0 | 15…20 |

| 16 | 2,5 | 20…30 |

| 25 | 4,0 | 30…40 |

| 63 | >4,0 | 40…50 |

| Цеха с горизонтально-ковочными машинами | ||

| 10 | 1,0 | 10…15 |

| 25 | 2,5 | 15…20 |

| 40 | 4,0 | 20…30 |

| >40 | >4,0 | 30…40 |

| Цеха с пневматическими молотами | ||

| 63 | 6,3 | 30…40 |

| 100 | 10,0 | 40…60 |

| 100 | 10,0 | 60…80* |

| 630 | 25,0 | 80…100* |

| Цеха с ковочными молотами, оснащенными ковочными манипуляторами | ||

| 250 | 25 | 10…15 |

| 400 | 40 | 10…20 |

| 1000 | 100 | 15…25 |

| 1600 | 160 | 20…30 |

| Цеха с гидравлическими ковочными прессами, оснащенными ковочными манипуляторами с применением дистанционного и программного управления | ||

| 2000** | 100 | 15…20 |

| 12 000** | 400 | 20…30 |

| 28 000** | 2500 | 30…40* |

| 58 000** | 6300 | 40…60* |

| 120 000** | 16 000 | 60…70* |

| 250 000** | 25 000 | 70…90* |

* — при работе в три смены.

** — максимальная масса слитка, кг.

3. Оборудование цехов свободной ковки: классификация и стандарты

Выбор оборудования для цеха свободной ковки — это стратегическое решение, которое определяет номенклатуру, качество и себестоимость продукции. Свободная ковка — это процесс пластической деформации нагретой заготовки универсальным инструментом (плоскими или фасонными бойками), при котором течение металла не ограничивается стенками штампа со всех сторон. Этот метод идеален для единичного и мелкосерийного производства, а также для изготовления очень крупных поковок.

Таблица 5. Базовое ковочно-штамповочное оборудование и действующие стандарты

| Оборудование | ГОСТ (актуализированные данные) | Ключевой параметр: Масса или энергия падающих частей, усилие |

| Молоты: ковочные |

ГОСТ 9752-85 (взамен 9752-75) | 1…8 т |

| штамповочные | ГОСТ 7024-82 (взамен 7024-75) | 0,63…25 т |

| Прессы: ковочные гидравлические |

ГОСТ 7284-87 (взамен 7284-80) | 5…50 МН |

| горячештамповочные кривошипные | ГОСТ 6809-78 (взамен 6809-70) | 6,3—80 МН |

| однокривошипные закрытые | ГОСТ 10026-82 (взамен 10026-75) | 1…25 МН |

| Машины: горизонтально-ковочные с вертикальным разъемом матриц |

ГОСТ 7023-91 (взамен 7023-90) | 1…31,5 МН |

| вертикально-ковочные | — | 0,2…2 МН |

3.1. Классификация поковок по группам сложности

Сложность поковки — это комплексный параметр, определяющий количество технологических операций, тип необходимого оборудования и квалификацию персонала. Для унификации этого понятия была разработана классификация, разделяющая поковки на группы.

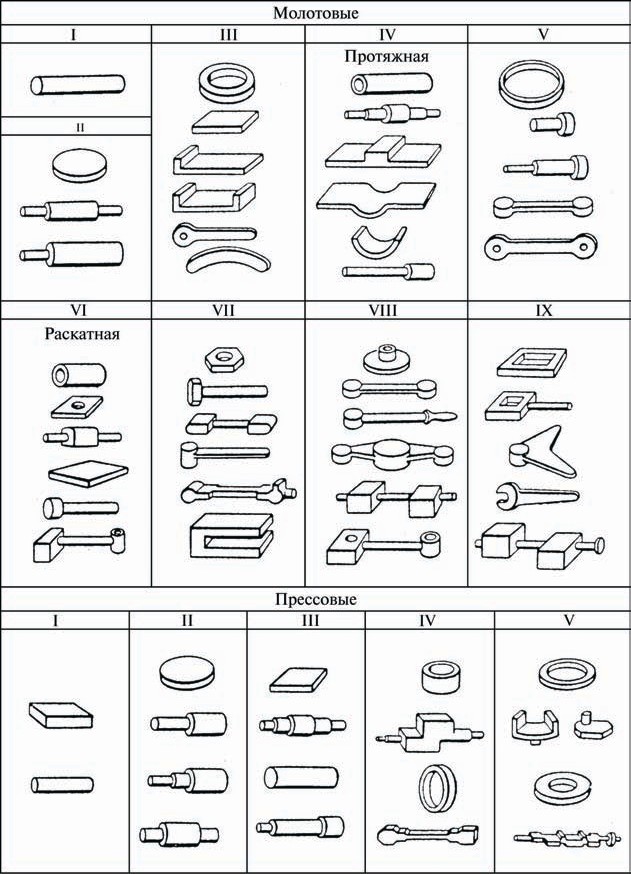

Рис. 1. Группы сложности кованых поковок

- Группа I: Наиболее простые изделия постоянного сечения, получаемые протяжкой. Примеры: гладкие валы, бруски, плиты.

- Группа II: Поковки, получаемые осадкой или протяжкой с образованием переменного сечения. Примеры: плоские диски, валы с 1-2 ступенями.

- Группа III: Более сложные детали, требующие операций прошивки, гибки или всесторонней проковки. Примеры: кольцевые заготовки, штамповые кубики, простые рычаги.

- Группа IV: Детали с несколькими разнонаправленными элементами. Примеры: многоступенчатые валы, гнутые скобы сложной формы, пластины с ребрами.

- Группа V: Поковки со значительным перепадом сечений. Примеры: валы с фланцами большого диаметра, сложные шатуны и тяги.

- Группы VI—IX: Наиболее сложные поковки, часто асимметричные, требующие специального инструмента, сложных многопереходных процессов и высокой квалификации. Примеры: коленчатые валы, фасонные кольца, грузовые крюки.

Поковки, получаемые на прессах, также классифицируются по сложности, но обычно на пять групп, которые коррелируют с молотовыми: I и II группы прессовых поковок соответствуют I и II молотовым, III прессовая — III-IV молотовым, IV прессовая — V-VI молотовым, а V прессовая — наиболее сложным молотовым поковкам VII-IX групп.

3.2. Основные типы оборудования для свободной ковки

Для изготовления поковок малого и среднего веса из сортового проката широко применяют ковочные пневматические молоты и паровоздушные молоты двойного действия. Пневматические молоты (Таблица 6) отличаются простотой конструкции и автономностью, так как компрессор встроен в станину. Паровоздушные молоты (Таблица 7) более мощные и производительные за счет использования энергии пара или сжатого воздуха для ускорения падения бабы.

Для средних и, в особенности, крупных поковок из слитков незаменимы ковочные гидравлические прессы. Их главное преимущество — возможность приложения максимального усилия на протяжении всего хода ползуна, что обеспечивает глубокую проработку структуры металла. Они делятся на одностоечные (Таблица 8), используемые для протяжки и гибки, и более мощные четырехколонные (Таблица 9) для ковки массивных слитков.

Таблица 6. Молоты ковочные пневматические: основные характеристики

| Модель | Масса падающих частей, кг | Габариты (Д×Ш×В), мм | Масса, кг |

| МА4129А | 75 | 1500×850×1900 | 3300 |

| МА4132 | 150 | 2275×950×2275 | 4400 |

| МА4134А | 250 | 2670×1240×2330 | 7200 |

| МБ4136 | 400 | 3020×1310×2600 | 13 100 |

| М4110А | 1000 | 4400×1780×3570 | 37 000 |

Таблица 7. Молоты ковочные двойного действия*

| Параметры | Значения параметров при массе падающих частей молота, кг | |||||

| 1000 | 2000 | 3150 | 5000 | 3150 (арочный) | 5000 (арочный) | |

| Энергия удара, кДж | 24,5 | 49 | 58,5 | 122,6 | 29,4 | 122,6 |

| Размер зеркала бойка, мм | 410×230 | 530×290 | 600×330 | 710×400 | 400×400 | 710×400 |

| Высота над уровнем пола, мм | 3140 | 5080 | 5305 | 7980 | 5875 | 6300 |

| Масса молота, без шабота, т | 19,9 | 20,0 | 27,4 | 42,8 | 33,9 | 47,2 |

| Масса шабота, т | 15 | 30 | 47,8 | 78,0 | 47,8 | 75,0 |

* Для всех молотов расстояние от зеркала нижнего бойка до уровня пола 750 мм; давление воздуха перед впуском 0,5…0,7 МПа.

Таблица 8. Гидравлические ковочные одностоечные прессы

| Параметры | Значения параметров по моделям прессов | ||

| Модель 1 | П1235 | Модель 3 | |

| Номинальное усилие, кН | 1961 | 3089 | 4903 |

| Максимальный ход, мм | 350 | 400 | 500 |

| Расстояние от оси ползуна до станины, мм | 400* | 450 | 520* |

| Скорости движения цилиндра-ползуна, мм/с: при холостом ходе вниз |

250 | 200 | |

| рабочем ходе | 30, 60 | 20, 40, 60 | 18, 36, 54 |

| обратном ходе | 300 | ||

| Максимальное число отделочных ходов в минуту (при усилии 0,3 от номинального) | 150 | 135 | 120 |

| Номинальное давление жидкости в гидросистеме, МПа | 20 | 32 | |

| Число насосов высокого давления | 2 | 3 | |

| Суммарная производительность насоса, л/мин | 400 | 600 | |

| Привод ускоренного холостого хода вниз | От центробежного насоса с напором 60—80 м вод. ст. | ||

| Установленная мощность привода, кВт | 160 | 215 | 275 |

| Размеры зеркала бойков, мм: для ковки углеродистой и низколегированной стали |

300×140 | 400×180 | 500×230 |

| для ковки высоколегированной и специальной стали | 300×100 | 400×110 | 450×140 |

| Расстояние между столом и ползуном в его верхнем положении (без бойков), мм | 750* | 900 | 1050* |

| Габаритные размеры в плане, мм | 2500×1600* | 3075×2000 | 3300×2200* |

| Высота, мм: полная | 4400* | 4720 | 5100* |

| над уровнем пола | 3800* | 4085 | 4400* |

| Масса пресса с гидроприводом, т | 28* | 38 | 50* |

* Данные ориентировочные.

Таблица 9. Гидравлические ковочные четырехколонные прессы

| Параметры | При усилии пресса, МН | |||||||||

| 7,8 | 12,2 | 19,6 | 31,4 | 58,8…61,8 | 98 | |||||

| Наибольший ход подвижной траверсы, мм | 1000 | 1250 | 1800 | 2000 | 2500…2600 | 3000 | ||||

| Расстояние от стола до подвижной траверсы в ее верхнем положении, мм | 2000 | 2500 | 3200 | 4000 | 5000…5500 | 6500 | ||||

| Расстояние между колоннами в свету, мм: по широкой стороне |

1500 | 1900 | 2360 | 3000 | 3600…3900 | 4850 | ||||

| в узкой стороне | 640 | 800 | 1100 | 1200 | 1200…1300 | 1650 | ||||

| Размеры выдвижного стола, мм | 1200×2400 | 1500×3000 | 2000×4000 | 2400×6000 | 3200×8000 | 4000×10000 | ||||

| Номинальный ход стола, мм | 1600 | 2000 | 3000 | 5000 | 5700…6000 | 7000 | ||||

| Давление рабочей жидкости от насосно-аккумуляторной станции, МПа | 31,4 | 31,4…34,3 | 39,2 | |||||||

| Наибольший расход жидкости при рабочих ходах, л/мин | 650 | 800 | 1600 | 2000 | — | — | ||||

| Давление воздуха в наполнителе, МПа | 0,4…0,5 | 0,5 | ||||||||

| Габаритные размеры установки в плане, мм | 14 500×9600 | 17 800×10 060 | 16 100×10 500 | 24 800×11 800 | ~32 000×12 000 | ~35 000×12 000 | ||||

| Высота над уровнем пола, мм | 5400 | 6720 | 8730 | 10 370 | 13 000…14 700 | 15 110 | ||||

| Полная высота, мм: без выталкивателя |

6850 | 8285 | 10 790 | 14 160 | — | — | ||||

| с выталкивателем | 8800 | 10 270 | 13 090 | 16 840 | 18 000…19 700 | 21 435 | ||||

| Масса, т: собственно пресса без деталей фундамента и перекрытий |

77,9 | 134,7 | 280 | 466 | 1000…1200 | 2000 | ||||

| всей установки | 130 | 196 | 340 | 565 | 1100…1400 | — | ||||

4. Обзор современного импортного оборудования для горячей штамповки

На глобальном рынке кузнечно-прессового оборудования наблюдается высокий спрос на продукцию ведущих мировых производителей, таких как Schuler, SMS Group, Lasco, а также компаний, представленных в таблицах ниже. Их решения отличаются высокой степенью автоматизации, энергоэффективностью, точностью и надежностью, что позволяет российским предприятиям повышать свою конкурентоспособность. Рассмотрим ключевые типы оборудования.

При массовом и крупносерийном производстве поковок наиболее эффективным решением является применение многопозиционных автоматов. Эти комплексы позволяют выполнять полный цикл штамповки (отрезка, осадка, формовка, прошивка, калибровка) за один проход заготовки через несколько рабочих позиций. Их использование оправдано при загрузке не менее 50% от номинальной мощности.

Зарубежные производители предлагают автоматы вертикального исполнения двух основных типов: работающие с мерными заготовками (для деталей сложной формы) и работающие с прутком (преимущественно для кольцевых поковок). Для таких специфических задач, как изготовление клапанов двигателей, используются специализированные двухпозиционные прессы.

Важной вспомогательной операцией является обрезка облоя. В случаях, когда помимо обрезки необходимо выполнять правку или пробивку отверстий, оптимальным выбором становятся двухкривошипные обрезные прессы, позволяющие совмещать несколько операций.

Таблица 10. Техническая характеристика гидровинтовых прессов HSPR фирмы «Газенклевер» (Германия)

| Параметры | Значения параметров | ||||||

| Диаметр винта, мм | 630 | 710 | 750 | 800 | 900 | 1000 | 1120 |

| Номинальное усилие, МН | 39,2 | 49,0 | 54,9 | 61,8 | 78,5 | 98,0 | 122,6 |

| Максимально допустимое усилие, МН | 61,8 | 78,5 | 88,3 | 98,0 | 122,6 | 156,9 | 196,1 |

| Размеры стола, мм | 1350×1900 | 1450×2120 | 1600×2360 | 1800×2650 | 2000×3000 | 2240×3350 | |

| Ход ползуна, мм | 630 | 710 | 750 | 800 | 900 | 1000 | 1120 |

| Закрытая высота, мм | 1250 | 1400 | 1500 | 1600 | 1800 | 2000 | 2240 |

| Максимальная скорость ползуна, м/с | 0,7 | 0,52 | 0,7 | ||||

| Число ходов в минуту | 10,5 | 9,5 | 7 | 8,5 | 7,5 | 16 | |

| Мощность электродвигателя, кВт | 430 | 530 | 534 | 635 | 840 | 1050 | 1550 |

Таблица 11. Техническая характеристика горячештамповочных кривошипных прессов фирмы «Коматцу» (Япония)

| Параметры | Значения параметров | |||||||

| Усилие в конце хода ползуна, МН | 9,8 | 12,3 | 15,7 | 19,6 | 24,5 | 29,4 | 39,2 | 49,0 |

| Ход ползуна, мм | 250 | 280 | 315 | 335 | 355 | 400 | ||

| Закрытая высота, мм | 650 | 700 | 780 | 900 | 1000 | 1100 | 1200 | |

| Регулировка, мм | 15 | 18 | 20 | 22 | 25 | |||

| Число ходов ползуна в минуту | 100 | 70 | 60 | 55 | 50 | 45 | ||

| Число рабочих ходов в минуту | 25 | 22 | 20 | 18 | ||||

| Расстояние между стойками, мм | 900 | 1010 | 1170 | 1280 | 1380 | 1420 | 1650 | 1850 |

| Размер стола (слева направо × спереди назад), мм | 840×1020 | 900×1080 | 1050×1150 | 1150×1230 | 1250×1350 | 1350×1450 | 1500×1600 | 1700×1700 |

| Размер ползуна (слева направо × спереди назад), мм | 760×760 | 820×820 | 950×900 | 1050×1000 | 1150×1100 | 1250×1170 | 1400×1300 | 1550×1400 |

| Ход верхнего выталкивателя, мм | 50 | 55 | 60 | 65 | ||||

| Усилие нижнего выталкивателя, кН | 196 | 294 | 392 | 490 | ||||

| Ход нижнего выталкивателя, мм | 95 | 110 | 125 | 140 | ||||

| Рабочий ход выталкивателя, мм | 35 | 40 | 45 | 50 | ||||

| Давление воздуха, МПа | 0,5 | |||||||

| Мощность главного электродвигателя, кВт | 55 | 75 | 110 | 150 | 220 | 300 | ||

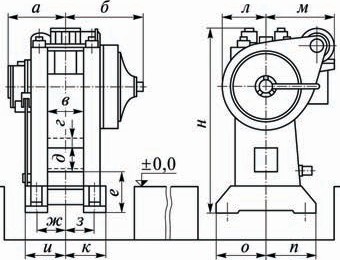

Таблица 12. Основные размерные параметры кривошипных прессов японской фирмы «Коматцу»

|

||||||||

| Размеры, мм | При усилии пресса, МН | |||||||

| 9,8 | 12,3 | 15,7 | 19,6 | 24,5 | 29,4 | 39,2 | 49,0 | |

| а | 1500 | 1550 | 1700 | 1950 | 2060 | 2250 | 2650 | 3050 |

| б | 2100 | 2250 | 2500 | 2650 | 2800 | 3200 | 3300 | 3650 |

| в | 940 | 1010 | 1170 | 1280 | 1380 | 1490 | 1650 | 1850 |

| г | 250 | 280 | 315 | 355 | 400 | |||

| д | 650 | 700 | 780 | 900 | 1000 | 1100 | 1200 | |

| е | ~1100 | ~1200 | ~1300 | ~1600 | ~1750 | ~1900 | ~2100 | ~2200 |

| ж—з | 735 | 805 | 895 | 980 | 1060 | 1200 | 1365 | 1515 |

| и—к | 1000 | 1100 | 1200 | 1320 | 1430 | 1650 | 1900 | 2100 |

| л | 1150 | 1280 | 1100 | 1300 | 1450 | 1600 | 1750 | |

| м | 1650 | 1800 | 2100 | 2200 | 2300 | 2700 | 3050 | 3350 |

| н | 4900 | 5200 | 6000 | 6700 | 7450 | 8400 | 9450 | 10 050 |

| о | 1100 | 1150 | 1350 | 1500 | 1740 | 2000 | 2200 | 2450 |

| п | 1200 | 1300 | 1500 | 1850 | 2140 | 2500 | 2650 | 2750 |

Таблица 13. Техническая характеристика вертикальных многопозиционных автоматов для горячей объемной штамповки фирмы «Эймуко» (Германия)

| Модель | Усилие в конце хода ползуна, МН | Мощность электродвигателя, кВт | Габаритные размеры пресса, мм | ||

| Высота над уровнем пола | Длина слева направо | Ширина спереди назад | |||

| SP 30 | 3 | 18 | 3500 | 2400 | 1800 |

| SP 65 | 6 | 37 | 4100 | 2900 | 2400 |

| SP 100 | 9,8 | 44 | 4400 | 3300 | 3000 |

| SP 125 | 12,3 | 55 | 4450 | 3500 | 3100 |

| SP 160 | 15,7 | 74 | 4550 | 3700 | 3500 |

| SP 200 | 19,6 | 90 | 5500 | 4100 | 3900 |

| SP 250 | 24,5 | 110 | 5850 | 4400 | 4000 |

| SP 300 | 30,1 | 135 | 6150 | 4900 | 4200 |

| SP 400 | 39,2 | 200 | 6350 | 5400 | 4300 |

| SP 500 | 49,0 | 230 | 6750 | 5600 | 4700 |

| SP 630 | 61,2 | 300 | 7200 | 6100 | 5200 |

| SP 800 | 78,5 | 370 | 7700 | 6600 | 5500 |

| SP 1000 | 98 | 465 | 8200 | 7200 | 6200 |

Таблица 14. Горизонтально-ковочные машины с горизонтальным расположением ручьев штампа типа «Мальтифордж»

| Параметры | Значения параметров по моделям машин | |

| МЕ 40/1000 | МЕ 30/500 | |

| Усилие в конце хода ползуна, МН | 9,8 | 4,9 |

| Ход ползуна, мм: вертикального |

165 | 171,5 |

| горизонтального | 203 | 171,5 |

| Перемещение горизонтального ползуна после закрытия матрицы, мм | 304,8 | 203 |

| Число ходов ползуна в минуту: горизонтального |

60 | 65 |

| вертикального | 30 | 35 |

| Размеры вертикального зажимного ползуна, мм: слева направо |

762 | — |

| спереди назад | 584 | — |

| Высота, мм: верхней части матрицы |

208 | 171,5 |

| нижней части матрицы | 305 | 171,5 |

| Размеры штамподержателя, мм: слева направо |

610 | 610 |

| высота | 305 | 178 |

| спереди назад | 540 | 406 |

| Габаритные размеры машины, мм: длина |

5800 | 4318 |

| ширина | 3530 | 2845 |

| высота | 3840 | 3658 |

| Мощность электродвигателя привода, кВт | 75 | 55 |

| Расход воздуха за одно включение муфты, м³ | 0,2 | 0,05 |

| Масса машины, т | 88,5 | 42 |

Таблица 15. Горизонтальные однопозиционные автоматы фирмы «Эймуко» (Германия)

| Параметры | Значения параметров по моделям автоматов | ||||

| КРА 45 | КРА 63 | КРА 90 | КРА 125 | КРА 160 | |

| Номинальное усилие, МН | 4,4 | 6,2 | 8,8 | 12,3 | 15,7 |

| Ход ползуна, мм | 220 | 250 | 300 | 300 | 300 |

| Число ходов ползуна в минуту | 70 | 65 | 60 | 55 | 45 |

| Максимальные наружные размеры изготавливаемой поковки, мм: диаметр |

140 | 160 | 180 | 210 | 230 |

| высота | 115 | 135 | 150 | 175 | 195 |

| Максимальный диаметр обрабатываемого прутка, мм | 60 | 75 | 90 | 105 | 120 |

| Мощность электродвигателя, кВт | 74 | 90 | 105 | 134 | 160 |

| Производительность автомата, шт/ч | 3300 | 3100 | 2900 | 2600 | 2200 |

Таблица 16. Техническая характеристика многопозиционных автоматов фирмы «Хатебур» (Швейцария)

| Параметры | Значения параметров по моделям автоматов | |

| АМР-50 | АМР-70 | |

| Максимальный наружный диаметр кольцевой поковки, мм | 82 | 110 |

| Масса кольцевой поковки, кг: минимальная |

0,17 | 0,4 |

| максимальная | 1,7 | 3,0 |

| Диаметр обрабатываемого прутка, мм: максимальный |

50 | 60 |

| минимальный | 28 | 36 |

| Длина отрезаемой заготовки, мм: минимальная |

32 | 45 |

| максимальная | 110 | 135 |

| Число ходов главного ползуна в минуту | 55…90 | 35…70 |

| Номинальное усилие, МН | 8 | 11,8 |

| Число рабочих позиций, шт. | 4 | |

| Мощность основного электродвигателя, кВт | 130 | 300 |

| Масса автомата, кг | 90 000 | 165 000 |

| Расход охлаждающей воды, м³/ч | 60 | 80 |

| Давление сжатого воздуха, МПа | 0,5…1 | |

| Габаритные размеры в плане, мм | 7200×5240 | 9200×5900 |

Таблица 17. Техническая характеристика горизонтальных четырехпозиционных автоматов фирмы «Пельтцер» (Германия)

| Параметры | Значения параметров по моделям автоматов | ||||||

| GF3 | GF3,5 | GF4 | GF5 | GF6 | GF7 | GF8 | |

| Номинальное усилие автомата, МН | 1,9 | 2,7 | 4,4 | 7,8 | 12,3 | 14,7 | 19,6 |

| Наибольший диаметр исходного прутка, мм | 25 | 35 | 45 | 55 | 65 | 80 | 100 |

| Наибольшая длина отрезаемой заготовки, мм | 45 | 60 | 75 | 85 | 100 | 115 | 130 |

| Наибольший диаметр штампуемой заготовки, мм | 60 | 70 | 90 | 110 | 130 | 145 | 165 |

| Наибольшее число ходов высадочного ползуна в минуту | 125 | 100 | 90 | 80 | 70 | 60 | 45 |

| Ход высадочного ползуна, мм | 190 | 220 | 280 | 320 | 400 | 400 | 450 |

| Диаметр матрицы по позициям, мм: I |

50 | 60 | 70 | 100 | 130 | 140 | 160 |

| II | 75 | 85 | 100 | 165 | 200 | 250 | 260 |

| III | 115 | 135 | 170 | 245 | 275 | 310 | 350 |

| IV | 75 | 85 | 100 | 165 | 220 | 250 | 260 |

| Расстояние оси подачи от уровня пола, мм | 1280 | 1400 | 1500 | 1950 | 2350 | 2600 | 2850 |

| Мощность электродвигателя, кВт | 45 | 74 | 147 | 222 | 295 | 385 | 450 |

| Масса автомата, т | 27 | 38 | 60 | 110 | 190 | 240 | 280 |

Таблица 18. Двухкривошипные обрезные прессы фирмы «Эймуко» (Германия)

| Параметры | Значения параметров по моделям прессов | ||||||

| ADWP 25 | ADWР 31,5 | ADWP 40 | ADWP 50 | ADWP 63 | ADWP 80 | ADWP 100 | |

| Усилие в конце хода ползуна, МН | 2,5 | 3,1 | 3,9 | 4,9 | 6,2 | 7,8 | 9,8 |

| Ход ползуна, мм | 270 | 300 | 320 | 350 | 380 | 400 | 430 |

| Регулировка ползуна, мм | 100 | 125 | 150 | 150 | 175 | 175 | |

| Расстояние между столом и ползуном в верхнем его положении, мм | 840 | 900 | 960 | 1020 | 1080 | 1150 | 1220 |

| Длина стола, мм: слева направо |

1450 | 1620 | 1700 | 1820 | 1930 | 2050 | 2200 |

| спереди назад | 1200 | 1100 | 1250 | ||||

| Длина ползуна, мм: слева направо |

1430 | 1600 | 1670 | 1790 | 1900 | 2000 | 2150 |

| спереди назад | 900 | 1000 | 1100 | ||||

| Число ходов ползуна в минуту | 50 | 45 | 40 | 38 | 34 | 30 | 28 |

| Мощность электродвигателя привода, кВт | 17 | 18 | 22 | 30 | 38 | 52 | 70 |

| Размеры отверстия в столе пресса, мм | 380×320 | 420×340 | 460×360 | 500×380 | 540×400 | 590×420 | 650×450 |

5. Сравнительный анализ технологий ковки и штамповки

Для правильного выбора технологии и оборудования необходимо четко понимать преимущества и недостатки каждого метода. В таблице ниже приведено сравнение ключевых типов кузнечно-прессового оборудования.

Таблица 19. Сравнение основных технологий обработки металлов давлением

| Параметр | Ковочный молот | Кривошипный пресс (механический) | Гидравлический пресс | Винтовой пресс |

|---|---|---|---|---|

| Принцип действия | Динамический (удар) | Кинематический (ход ползуна) | Статический (давление жидкости) | Динамический (энергия маховика) |

| Скорость деформации | Высокая | Средняя, переменная | Низкая, регулируемая | Высокая |

| Точность и повторяемость | Низкая | Высокая | Очень высокая | Средняя |

| Тип производства | Единичное, мелкосерийное | Крупносерийное, массовое | Единичное, серийное | Серийное |

| Сложность поковок | От простых до очень сложных (свободная ковка) | От простых до средних (объемная штамповка) | Высокая, особенно для труднодеформируемых сплавов | Высокая, сложной конфигурации |

| Энергоэффективность | Низкая | Высокая | Средняя | Средняя |

| Требования к оператору | Высокие (для свободной ковки) | Низкие (в автоматизированных линиях) | Средние | Средние |

| Основное применение | Тяжелые валы, диски, уникальные детали | Детали автомобилей, крепеж, фитинги | Крупные поковки, авиационные компоненты, штамповка титана | Лопатки турбин, детали сложной формы |

Интересные факты о ковке и прессовании

- Гиганты прессостроения: Самые мощные в мире гидравлические прессы развивают усилие до 75 000 тонн-силы (около 735 МН). Один из таких гигантов находится в Самаре (Россия) и используется для штамповки уникальных деталей для авиационной и космической техники. Аналогичные по мощности прессы существуют в США и Франции.

- От меча до лопатки турбины: Технология многослойной ковки, которая использовалась для создания легендарной дамасской стали, нашла свое отражение в современных композитных материалах и методах изготовления лопаток газотурбинных двигателей, где слои разных сплавов обеспечивают уникальное сочетание жаропрочности и вязкости.

- Изотермическая штамповка: Для обработки титановых и жаропрочных сплавов, применяемых в авиации, используется изотермическая штамповка. Процесс ведется в вакууме или инертной среде, причем и заготовка, и штамп нагреты до одинаково высокой температуры (900-1000 °C). Это позволяет деформировать металл с очень низкими скоростями, получая детали сложнейшей формы с точностью до долей миллиметра.

Заключение и перспективы развития

Кузнечно-прессовое производство остается фундаментом современного машиностроения, обеспечивая создание прочных и надежных заготовок для самых ответственных узлов и механизмов. Мы рассмотрели его сложную структуру, от макроуровня централизованных заводов до специфики отдельных цехов и участков. Были проанализированы ключевые технологические этапы, нормативная база, а также широкий спектр отечественного и импортного оборудования.

Будущее отрасли неразрывно связано с цифровизацией и автоматизацией. Ключевыми трендами становятся:

- Индустрия 4.0: Внедрение систем мониторинга оборудования, роботизированных комплексов и цифровых двойников технологических процессов.

- Компьютерное моделирование: Широкое использование CAE-систем (DEFORM, QForm, Simufact) для проектирования технологии «с первого раза», что сокращает затраты на наладку и минимизирует брак.

- Near-Net-Shape Forging: Развитие технологий получения поковок с минимальными припусками, что снижает расход дорогостоящего металла и объемы последующей мехобработки.

- Новые материалы: Освоение технологий штамповки высокопрочных сталей, титановых и алюминиевых сплавов, а также жаропрочных сплавов для аэрокосмической отрасли.

- Энергосбережение: Применение индукционного нагрева, рекуперации тепла и энергоэффективного оборудования для снижения углеродного следа производства.

Интеграция этих направлений позволит кузнечно-прессовым предприятиям отвечать на вызовы времени, выпуская продукцию мирового уровня с высокой эффективностью и качеством.