На машиностроительных предприятиях большое внимание уделяется вопросам интенсификации производственных процессов, в том числе повышению эффективности механообрабатывающих производств. Несмотря на это, за последние десятилетия наблюдается устойчивая тенденция роста трудоемкости механической обработки. Так, для ряда изделий авиационной техники объемы станочных работ превысили 30% от общей трудоемкости изготовления планера.

Рост трудоемкости механической обработки является следствием все расширяющегося применения труднообрабатываемых материалов, таких как титановые сплавы и высокопрочные стали, а также крупногабаритных конструкций крыла и фюзеляжа (панелей), в том числе и из высокопрочных материалов. Объемы применения конструкционных материалов в процентах от общей массы планера по данным приведены в таблице 1.

Таблица 1. Объемы применения конструкционных материалов в планере

| Изделие | Объемы применения материалов в % от массы планера | |||

| титановые

сплавы |

алюминиевые

сплавы |

стали | прочие материалы,

в том числе П:КМ |

|

| Ил-86 | 14 | 54 | 15 | 17 |

| В 747 | 4,25 | 68 | 10 | 17,75 |

| F-14 | 24,4 | 39 | 17 | 19,6 |

| F-15 | 26,7 | 35,5 | 3,3 | 34,5 |

| F-18 | 11,7 | 47,7 | 15 | 25,6 |

| B1 | 22,5 | 41,3 | 18,5 | 27,7 |

| YF-17 | 7 | 71 | 10 | 12 |

| SR-71 | 95 | |||

| F-22 | 24 | 35 | 5 | 36 |

| МиГ-25 | 8 | 11 | 80 | |

| МиГ-31 | 16 | 33 | 50 | 1 |

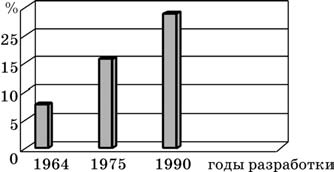

Динамика изменения объемов применения титановых сплавов в зависимости от года разработки изделий приведена на рисунке 1.

Рис. 1. Объемы применения титановых сплавов в конструкциях изделий в зависимости от года их разработки на примере МиГ-25 (1964), МиГ-31 (1975) и F-22 (1990)

Подобный характер изменения объемов применения титановых сплавов свойственен и для изделий гражданского применения; так, в конструкции планера широкофюзеляжного самолета разработки 1960-х гг. (В 747) применено 4,25% титановых сплавов, а в более поздних разработках, например Ил-86, — 16%.

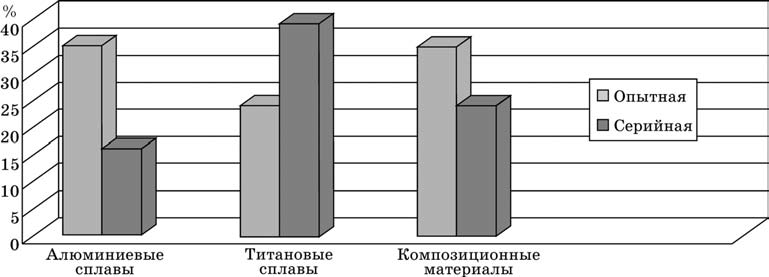

В настоящее время темп роста объемов применения титановых сплавов и высокопрочных сталей несколько снизился вследствие расширяющегося применения композиционных материалов, но при освоении гиперзвуковых летательных аппаратов следует ожидать дальнейшего увеличения применения титановых сплавов и высокопрочных сталей, следовательно, трудоемкости механической обработки. Внимания заслуживает тот факт, что в процессе испытаний и доводки постановочной партии F-22 произошло значительное изменение процентного соотношения применяемых материалов в сторону увеличения объемов применения труднообрабатываемых материалов (рис. 2).

Это объясняется недостаточной эксплуатационной надежностью высоконагруженных, крупногабаритных деталей из ПКМ. Так, по данным лонжероны крыла из ПКМ в процессе испытаний постановочной партии изделия были заменены на лонжероны из титановых сплавов.

Развитие механообрабатывающих производств, в первую очередь самолетостроительных заводов, идет по пути дальнейшего увеличения парка станков с ЧПУ, в том числе и многокоординатных. Еще в 1960–1970-е гг. на заводах создавались цеха станков с ЧПУ преимущественно фрезерных групп.

Рис. 2. Изменение объемов применения в конструкции планера материалов при переходе от опытного к серийному изделию

Так, только одним отраслевым станкостроительным заводом было выпущено до 1990 г. свыше 35 тыс. единиц оборудования с ЧПУ, в том числе типа обрабатывающий центр.

На предприятиях других отраслей объемы применения станков с ЧПУ несопоставимы с авиационной промышленностью, но их применение, несомненно, будет увеличиваться для обеспечения производства конкурентоспособной продукции не только по качеству, но и по себестоимости.

Широкое применение станков с ЧПУ, а в дальнейшем создание на их базе автоматизированных цехов и производств, выдвигает новые требования как к подготовке производства, так и разработке технологических процессов изготовления деталей.

Эффективность станков с ЧПУ обеспечивается за счет:

- исключения разметочных операций в процессе механической обработки деталей;

- повышения точности и чистоты обработки криволинейных поверхностей;

- сокращения основного и вспомогательного времени изготовления деталей;

- оптимизации режимов резания;

- уменьшения длин траекторий рабочих перемещений инструмента;

- уменьшения длин траекторий холостых перемещений инструмента при необходимости;

- высокой скорости холостых перемещений инструмента;

- простоты и малого времени на переналадку;

- сокращением затрат времени на измерение размеров деталей;

- возможности выполнения контрольных операций непосредственно на станке и распечатки протоколов измерений;

- использования менее квалифицированной рабочей силы и сокращения потребности в высококвалифицированных рабочих, за исключением эксплуатации 5–6-координатного оборудования, где в качестве операторов может выступать персонал со средним специальным или высшим техническим образованием, особенно при необходимости разработки управляющих программ непосредственно на рабочих местах;

- возможности автоматической корректировки траекторий перемещений инструмента по результатам вычислений измерительными датчиками или лазерной измерительной системы;

- автоматической смены инструмента по программе;

- возможности автоматической смены заготовок по программе;

- возможности многостаночного обслуживания;

- снижения затрат на специальные приспособления;

- снижения затрат на специальный инструмент;

- сокращения цикла подготовки производства новых изделий;

- концентрации операций и соответственно сокращения оборотных средств в незавершенном производстве;

- снижения объемов зачистных работ;

- сокращения необходимых производственных площадей;

- сокращения не только количества применяемого оборудования, но и их типов;

- сокращения затрат времени на транспортирование деталей.

Рассмотрим более подробно, за счет чего обеспечивается эффективность применения оборудования с программным управлением.

- Исключение разметочных операций в процессе механической обработки деталей: разметка остается только для обработки базовых поверхностей сложных штампованных или литых заготовок.

- Повышение точности и чистоты обработки криволинейных поверхностей: точность обработки криволинейных поверхностей по разметке фрезеровщиком высокой квалификации не превышает ±0,5 мм, вследствие неравномерного ручного перемещения стола станка по двум координатам обработанная поверхность имеет значительные макропогрешности формы, требующие больших объемов припиловочных и зачистных работ. Для припиловочных работ, как правило, необходимо применение припиловочных, контрольных или комбинированных контрольно-припиловочных приспособлений, что увеличивает сроки технологической подготовки производства. Обработка по программе обеспечивает точность контура в пределах 0,02–0,05 мм и шероховатость обработанной поверхности порядка Ra = 0,8–2,5 мкм.

- Сокращение основного и вспомогательного времени: следует отметить, что сокращение основного времени не всегда имеет место при внедрении оборудования с ЧПУ, при обработке простых поверхностей большой протяженности режимы резания на универсальных станках выше; это объясняется тем, что при разрушении инструмента рабочий после замены инструмента продолжает обработку с места поломки. На программных станках в этом случае необходимо воспроизводить всю программу с нулевой точки или кадра на станках с современными системами управления. При этом следует учитывать необходимость восстановления размерных наладок переустановленного инструмента. При обработке фасонных поверхностей, нарезании резьбы, особенно в упор, режимы резания несопоставимы с обработкой на универсальном оборудовании. Современные станки, позволяющие реализовать высокоскоростную обработку или приблизиться к ней, обеспечивают резкое сокращение основного времени. Кроме того, большая емкость инструментальных магазинов обеспечивает возможность работы с небольшими периодами программируемой стойкости инструмента за счет его дублирования и учета времени работы.

Факторы, влияющие на сокращение вспомогательного времени, приведены ниже.

- Оптимизация режимов резания: при работе на универсальном оборудовании режимы резания устанавливаются дискретно и во время выполнения переходов, как правило, не изменяются; при программной обработке режимы резания могут плавно изменяться в зависимости от обрабатываемого диаметра и условий фрезерования по программе, т. е. поддерживаться на оптимальном уровне для данных условий обработки.

- Уменьшение длин траекторий рабочих перемещений инструмента: траектория рабочего перемещения инструмента не зависит от квалификации сотрудника и задается программой, при разработке управляющих программ всегда есть возможность выбора наименьшей приемлемой с технологической точки зрения длины обработки.

- Уменьшение длин траекторий холостых перемещений инструмента при необходимости: траектория холостых перемещений инструмента не зависит от квалификации рабочего и задается программой, при разработке управляющих программ всегда есть возможность выбора наименьшей длины холостых перемещений инструмента, при обработке длинномерных деталей возможно увеличение длин холостых перемещений для обеспечения релаксации тепловых напряжений.

- Высокая скорость холостых перемещений инструмента: скорость холостых перемещений инструмента на станках с линейными приводами достигает 120 м/мин, а с цифровыми — 60–70 м/мин.

- Простота и малое количество времени на переналадку: переналадка сводится к установке новых приспособлений, предварительно настроенного инструмента в инструментальный магазин (склад для производственных систем), окончательному обмеру инструмента измерительными датчиками или лазерной измерительной системой, или установкой «0» по координате Z для устаревших станков.

- Сокращение затрат времени на измерение размеров деталей: на универсальном оборудовании размеры получают по методу пробных проходов и промеров, на программном применяется метод автоматического получения размеров, кроме того, обмеры возможно сделать измерительными датчиками в процессе обработки без вмешательства рабочего по программе.

- Возможности выполнения контрольных операций непосредственно на станке и распечатки протоколов измерений: при обработке нежестких или длинномерных деталей зачастую контроль на рабочем месте затруднен из-за коробления деталей после снятия сил закрепления. Поэтому часто предусматривается контроль без съема детали со станка, во время работы контрольного работника оборудование простаивает, замер параметров детали измерительными датчиками по программе сокращает время простоя станка, приемка детали выполняется по распечатанному протоколу.

- Использование менее квалифицированной рабочей силы и сокращения потребности в высококвалифицированных рабочих, за исключением эксплуатации 5–6-координатного оборудования, где в качестве операторов может быть персонал со средним специальным или высшем техническим образованием, особенно при необходимости разработки управляющих программ непосредственно на рабочих местах.

- Возможности автоматической корректировки траекторий перемещений инструмента по результатам вычислений измерительных датчиков или лазерной измерительной системы: данные действия предусматриваются в управляющей программе.

- Возможности автоматической смены инструмента по программе: современные станки оснащаются манипуляторами для автоматической смены инструмента по программе и инструментальными магазинами для хранения инструментальных наладок.

- Возможности автоматической смены заготовок по программе: при оснащении станка столами-спутниками (палетами) установка и съем деталей выполняются вне рабочей зоны станка, после окончания обработки палета с деталью подается на вспомогательный стол для съема детали и закрепления последующей заготовки, со второго вспомогательного стола (палета) с установленной заготовкой подается в зону обработки.

- Возможности многостаночного обслуживания: для организации многостаночного обслуживания необходимо, чтобы основное время обработки одной детали на станке не препятствовало наблюдению оператором за работой других станков.

- Снижение затрат на специальные приспособления: на станках с ЧПУ применяется относительно простая оснастка: вакуумные столы, координатные плиты, ложементы и т. д.

- Снижение затрат на специальный инструмент: на станках токарной группы может быть исключен фасонный инструмент, уменьшена номенклатура канавочных резцов, на многокоординатных фрезерных угловые (малкованные) фрезы могут быть в ряде случаев заменены на концевые и т. д.

- Сокращение цикла подготовки производства новых изделий: современные системы технологической подготовки производства обеспечивают значительное сокращение времени на разработку и контроль управляющих программ, простая оснастка не требует больших затрат времени на изготовление.

- Концентрация операций и соответственно сокращение оборотных средств в незавершенном производстве.

- Снижение объемов зачистных работ: повышенная точность обработки и высокое качество обработанной поверхности при правильной разработке технологического процесса исключают необходимость припиловки и зачистки. Устранение зачистных работ повышает усталостную прочность деталей по данным.

- Сокращения не только количества применяемого оборудования, но и их типов: современный станок, например обрабатывающий центр токарной группы с приводным инструментом и контршпинделем, позволяет не только обработать деталь с двух сторон, но и выполнить на ней фрезерные и сверлильные работы.

Дополнительно необходимо отметить, что в ряде случаев можно отказаться и от шлифовального оборудования.

Применение подобного оборудования позволит исключить из производственного цикла как минимум фрезерное и сверлильное оборудование, а также специальные приспособления для фрезерной и сверлильной операций. Если токарный станок обеспечивает получение необходимой точности и шероховатости обработанных поверхностей и деталь в дальнейшем не будет подвергаться термообработке, то можно рассмотреть вопрос и об исключении шлифовального оборудования.

19. Сокращение затрат времени на транспортирование деталей: затраты времени на транспортирование деталей могут быть снижены изменением структуры производственного цикла, а именно обработки деталей после окончательной термообработки, обработки деталей с двух сторон, выполнения контрольных операций с распечаткой протоколов измерений непосредственно на станке и т. д.

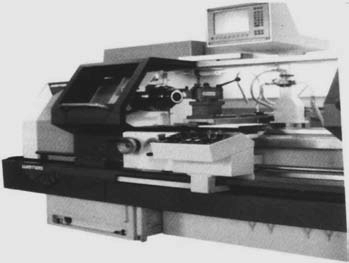

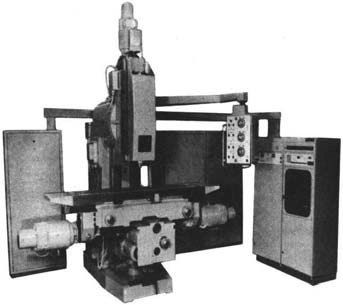

Многие программные станки создавались либо на базе универсальных, сохранив их основную компоновку, например токарные станки с горизонтальным расположением направляющих (16К20Ф3С32, МК6758 и др. — рис. 3) и фрезерные станки, например 6Н13СН3К (рис. 4), либо как специализированные токарные станки с наклонной станиной, например SPU20 (рис. 5), и фрезерные специализированные (рис. 6).

Рис. 3. Универсальный токарный станок с ЧПУ с горизонтальным расположением направляющих

Рис. 4. Фрезерный станок с ЧПУ, созданный на базе универсального

Рис. 5. Современный токарно-центровой станок с ЧПУ модели SPU20

Рис. 6. Современный фрезерный станок с ЧПУ модели ФП27ВС3

Для повышения точности и производительности программного оборудования станины современных станков в ряде случаев изготавливаются из полимербетона (гранитана), имеющего низкий коэффициент линейного расширения и хорошие демпфирующие свойства.

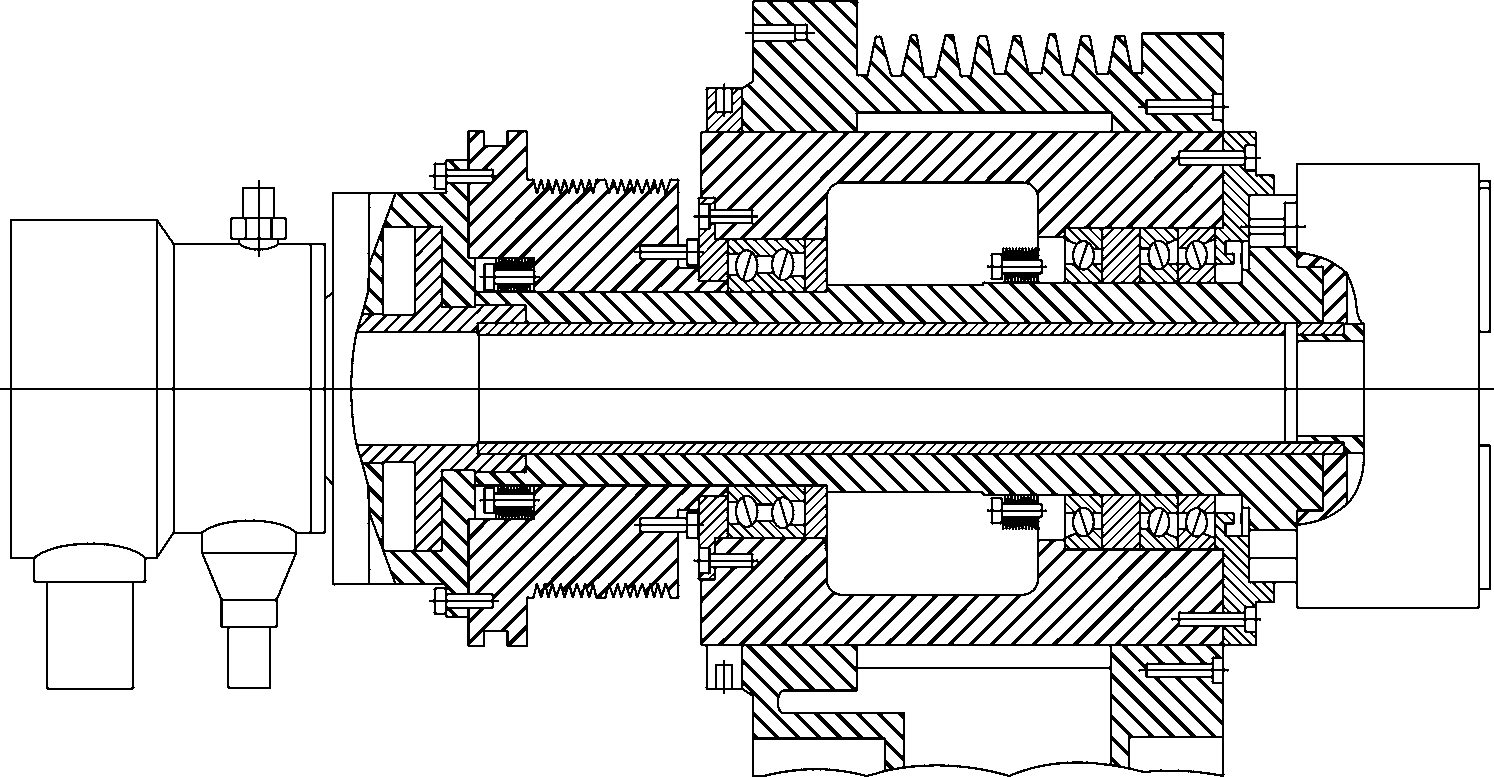

Значительно изменились конструкции шпинделей станков токарной и фрезерной.

Типовая конструкция шпинделя современного токарного станка приведена на рисунке 7.

Шпиндель современного токарного станка имеет много общего со шпинделями горизонтально-расточных станков, а именно он также расположен на 5 подшипниках, что обеспечивает высокую жесткость. Крутящий момент передается от механической коробки или широкорегулируемого электродвигателя поликлиновыми ремнями. Все это обеспечивает точность, сопоставимую с получаемой на станках шлифовальной группы 4–5 квалитетов, точность и шероховатость обработанной поверхности в пределах Ra = 0,2–0,8 мкм в зависимости от обрабатываемого материала.

Рис. 7. Шпиндельная группа современного токарного станка

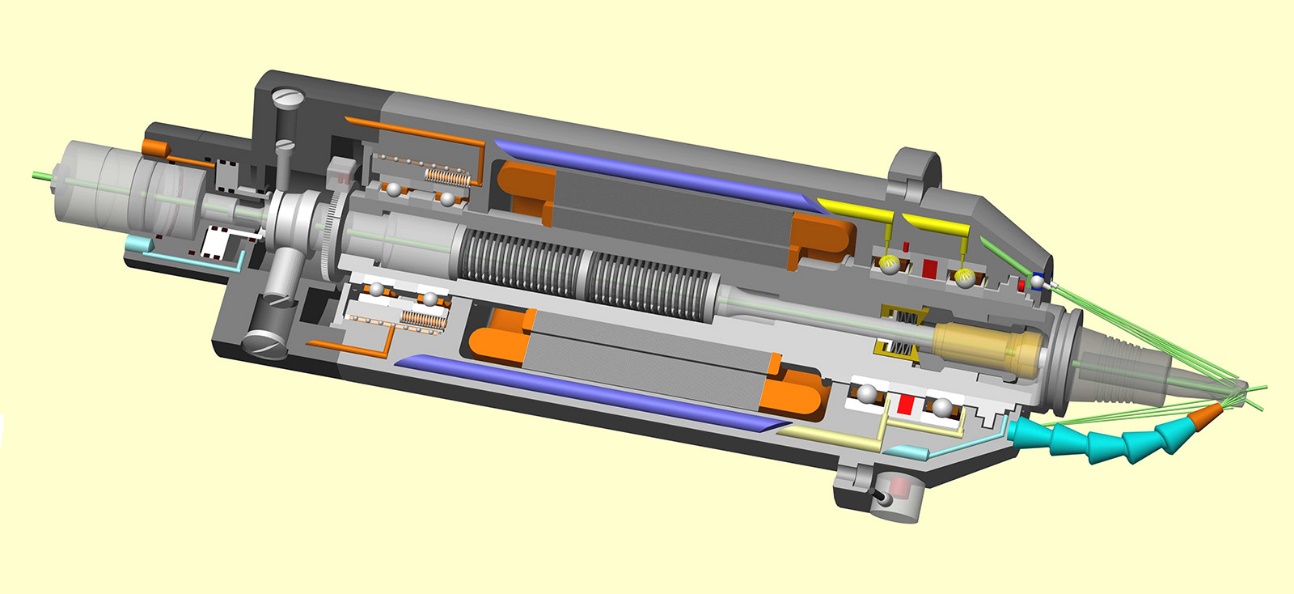

Станки фрезерной группы, особенно типа обрабатывающий центр, часто оснащаются электрошпинделями. Их основной особенностью с эксплуатационной точки зрения является применение гибридных подшипников качения с телами качения, изготовленными из керамики. Малая масса шариков повышает допустимую частоту вращения за счет снижения деформации последних под действием центробежных сил, высокий модуль упругости керамики также снижает упругие деформации тел вращения.

Кроме того что керамика менее склонна к холодной микросварке (адгезионному взаимодействию) со стальными кольцами, что приводит к повреждению направляющих поверхностей последних. Освоение производства полностью керамических подшипников позволит повысить допустимые частоты вращения для дальнейшего освоения высокоскоростного фрезерования деталей из алюминиевых сплавов.

В настоящее время мы только приближаемся к высокоскоростной обработке алюминиевых сплавов (диапазон скоростей резания более 3 тыс. м/мин практически мало освоен). Для его освоения требуются электрошпиндели, имеющие, кроме высокой частоты вращения, большие крутящие моменты.

Так, уже в настоящее время привод главного движения станка INGERCOL MasterMill Milling имеет частоту вращения шпинделя до 32 тыс. мин–1 и крутящий момент до 10 тыс. Н·м.

Можно считать, что хорошо освоена высокоскоростная обработка закаленных сталей (штампы и пресс-формы, скорости резания при фрезеровании закаленных инструментальных сталей находятся в диапазоне 80–200 м/мин). Типовая конструкция шпинделя современного фрезерного станка изображена на рисунке 8.

Рис. 8. Электрошпиндель обрабатывающего центра фрезерно-сверлильно-расточной группы

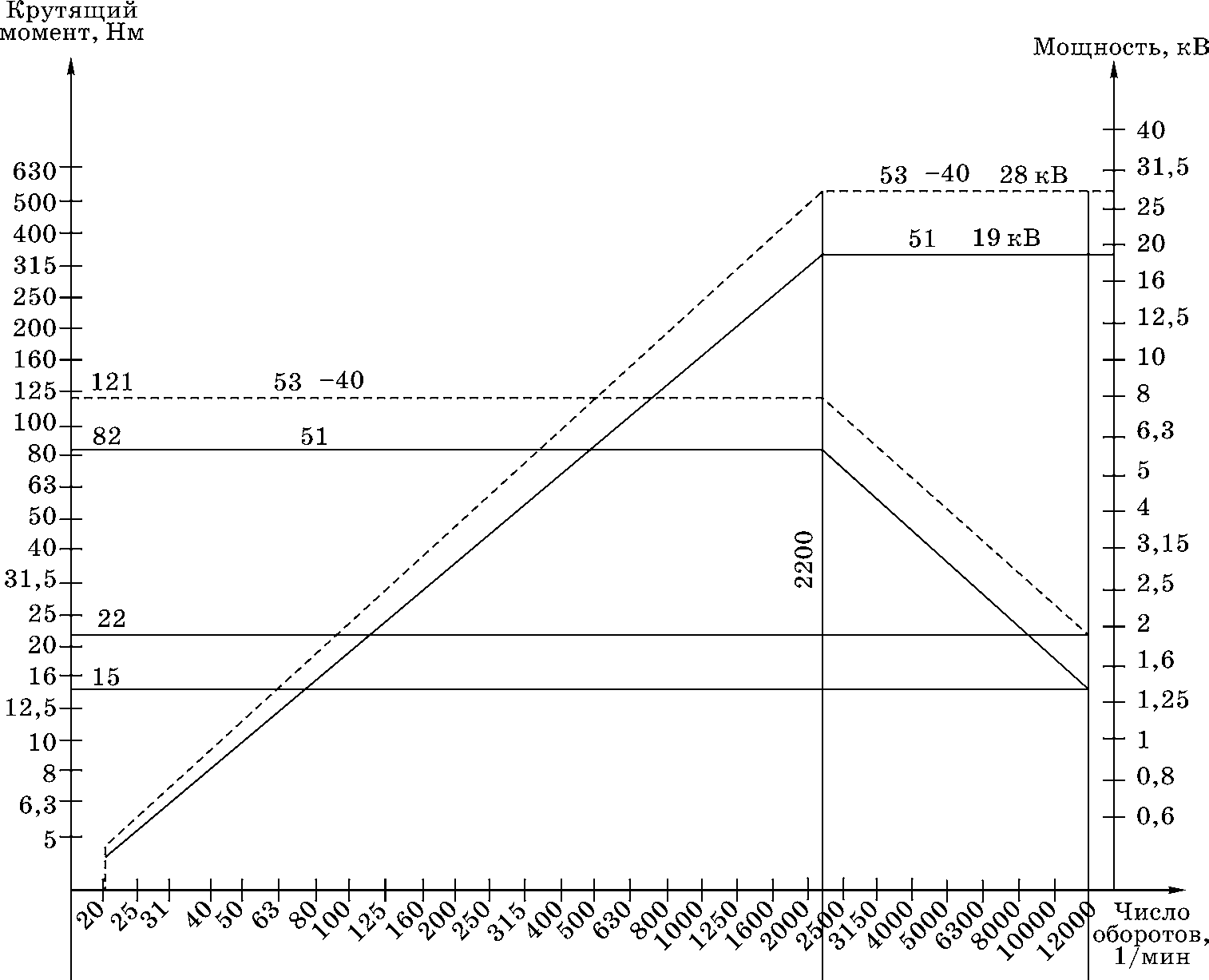

Гибридные подшипники обеспечивают возможность работы при частотах вращения до 80 тыс. мин–1 и выше, они обеспечивают высокую жесткость шпинделя, его хорошую виброустойчивость, но боятся дисбаланса и повышенных динамических нагрузок. Необходимо отметить, что электрошпиндели оснащены датчиками вибраций, контроля усилий закрепления инструмента в процессе работы и температурных удлинений, а также имеют особенности нагрузочных характеристик по мощности и крутящему моменту. Данные особенности необходимо учитывать при расчете режимов резания. Типовые зависимости мощности и крутящего момента от частоты вращения для электрошпинделя без встроенного редуктора приведены на рисунке 9.

Рис. 9. Типовые нагрузочные характеристики электрошпинделя

При частоте вращения меньше номинальной мощность электрошпинделя в логарифмическом масштабе линейно падает практически до нулевого значения, при частоте большей номинальной остается постоянной, равной указанной в паспорте станка.

Крутящие моменты изменяются по другой закономерности — до достижения номинальной частоты вращения Мкр const, а далее снижается до минимального значения.

При выборе оборудования необходимо учитывать, что одна и та же модель станка может быть оснащена по выбору заказчика различными типами приводов главного движения в зависимости от обрабатываемых материалов. Один из них является базовым, а другие — опциями, т. е. поставляются за дополнительную плату. Технологические возможности оборудования расширяются применением приводного инструмента, контршпинделей, датчиков нулевого отсчета и измерительных и т. д. Все это требует специального подхода к разработке технологических процессов обработки деталей на станках с ЧПУ.

Применение типового подхода, когда на оборудовании с ЧПУ копируются технологические процессы, разработанные для универсального оборудования, приводят к снижению эффективности производств из-за высокой стоимости станкочаса работы. Следует иметь в виду, что работа технолога по разработке технологических процессов является творческой и пока никак не может быть заменена в полном объеме компьютерными программами, они решают только задачи моделирования ранее принятых или формализованных технологических решений (стандартные циклы обработки). Технолог в этом случае получает возможность только сократить время на разработку управляющих программ, проверить принятые решения путем визуализации и избежать грубых ошибок без проверки программы на станке и изготовления оснастки. Вопросы снижения деформаций, обеспечения точности и необходимого ресурса деталей не решаются.