Содержание страницы

В современной металлообрабатывающей промышленности приоритетными направлениями остаются автоматизация, гибкость и высокая производительность технологических процессов. Одним из наиболее эффективных решений, отвечающих этим требованиям, являются агрегатные станки — универсальные и в то же время специализированные комплексы, позволяющие выполнять широкий спектр операций с высокой точностью и минимальными затратами времени на переналадку.

Сочетая стандартизированные (нормализованные) узлы с модульными агрегатами, такие станки обеспечивают гибкость компоновки и возможность быстрого приспособления к различным задачам.

История агрегатных станков начинается в первой половине XX века, когда инженерные решения в области механизации массового производства стремительно развивались. Первый полноценный агрегатный станок, собранный по модульному принципу, был представлен в США в 1920–1930-х годах в ответ на стремительно растущие требования автомобильной промышленности. В СССР технология получила развитие в послевоенные годы — особенно активно в 1950–60-х годах, когда страна встала на курс ускоренной индустриализации.

Важной вехой стало внедрение агрегатных станков в авиационной, оборонной и машиностроительной отраслях. Именно тогда стали формироваться понятия унификации узлов и стандартных платформ, на основе которых можно было создавать разные модификации оборудования с минимальными затратами. Это дало мощный толчок развитию проектирования и производства агрегатных станков в научных центрах и конструкторских бюро.

1. Назначение агрегатных станков и схемы их компоновок

Агрегатные станки представляют собой многоинструментальные металлорежущие установки, конструкция которых основана преимущественно на использовании нормализованных узлов и механизмов, дополненных специализированными агрегатами, адаптированными под конкретные технологические задачи. Такие станки находят основное применение в условиях крупносерийного и массового производства, где требуется высокая производительность, стабильное качество обработки и возможность автоматизации повторяющихся операций при изготовлении однотипных корпусных или фасонных деталей.

На агрегатных станках (АС) производят операции:

- сверления,

- зенкерования,

- рассверливания,

- фрезерования,

- растачивания,

- нарезания внутренних и наружных резьб,

- ряд токарных процессов.

В основе их преимуществ лежат конструктивные и организационные особенности:

- высокая степень производительности за счет одновременной многоинструментальной обработки с нескольких направлений;

- возможность серийного проектирования и сокращения сроков подготовки;

- применение унифицированных компонентов упрощает сборку и техническое обслуживание;

- гибкость перенастройки — ряд агрегатов можно повторно использовать при смене номенклатуры изделий;

- обслуживание возможно операторами со средней квалификацией, без необходимости привлечения высококвалифицированного персонала.

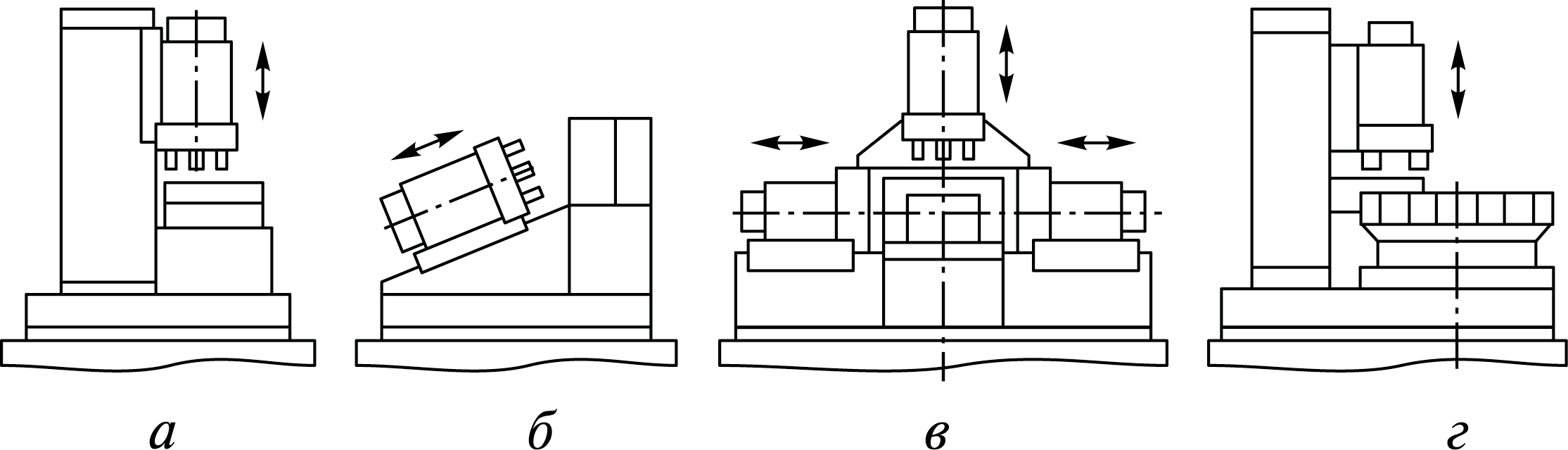

Схемы компоновки агрегатных станков варьируются в зависимости от формы и размеров обрабатываемых деталей, а также от требований к точности. Применяются варианты одно- и многошпиндельных компоновок, односторонние и многосторонние решения, исполнения вертикальные, горизонтальные, наклонные и комбинированные. Станки бывают как однопозиционные, так и многопозиционные (рис. 1).

Рис. 1. Компоновки агрегатных станков: а — вертикальный односторонний однопозиционный; б — наклонный однопозиционный; в — четырехсторонний однопозиционный смешанной компоновки; г — вертикальный

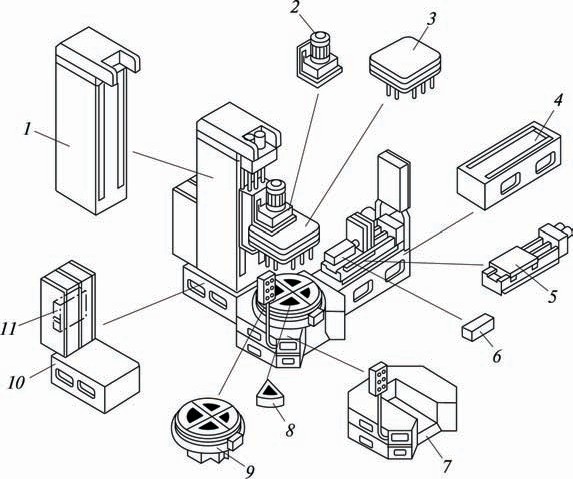

Рис. 2. Схема компоновки вертикального агрегатного станка: 1 — стойка; 2 — силовая бабка; 3 — многошпиндельная коробка; 4 — боковая станина; 5 — самодействующий силовой стол; 6 — одношпиндельная расточная бабка; 7 — центральная станина с пультом; 8 — зажимное приспособление; 9 — поворотный делительный стол; 10 — станина-подставка со шкафом системы управления; 11 — программируемый контроллер в шкафу системы управления

Однопозиционные станки обеспечивают обработку заготовки в одном фиксированном положении. В отличие от них, многопозиционные агрегатные станки, оснащённые поворотными столами или барабанами, допускают обработку одной или нескольких деталей одновременно. Это даёт возможность уменьшить вспомогательное время, так как установка и снятие детали происходят параллельно с обработкой на других позициях.

Типовые унифицированные компоновки разрабатываются с применением стандартных агрегатов. В станке вертикальной компоновки (рис. 2), к примеру, унифицированы практически все ключевые узлы и механизмы.

После сборки, транспортировки и ремонта многосторонних агрегатных станков обязательно производится проверка точности взаимного расположения всех узлов и элементов: станины, крепежных приспособлений и силовых блоков. По результатам измерений корректировка производится путем их юстировки на станине.

2. Модульные специальные металлорежущие станки

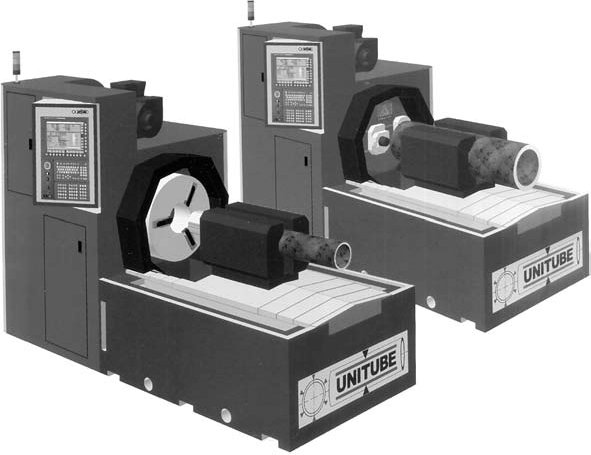

Станки от компании «Unitube», разработанные как модульные, адаптируются под конкретные технические задачи и могут использоваться как монофункциональные (рис. 3, табл. 1). Основанные на принципе неподвижности заготовки, данные станки осуществляют обработку при помощи вращающихся вокруг неё инструментов, что обеспечивает высокую точность и стабильность.

Рис. 3. Общий вид станков Unitube

| Параметры | Модели станков | ||

| MWZ 200 | MWZ 400 | MWZ 600 | |

| Диаметр заготовки, мм: наибольший |

48,3…193,7 | 177,8…406,4 | 339,7…609,6 |

| наименьший | 1,9…75/8 | 7…16 | 133/8…24 |

| Предел текучести материала, Н/мм² | 35…1000 | ||

| Скорость резания, м/мин | 60…250 | ||

Примечание: по требованию заказчика комплектация модульных станков серии MWZ может быть адаптирована, включая модификации в диапазоне MWZ 200—600.

Состав комплектации:

— Гидравлическая и смазочная системы;

— Электрошкаф с ЧПУ;

— Периферийные компоненты: охлаждающая система, стружечный конвейер, межстаночное транспортное оборудование.

Системы управления:

- цифровые ЧПУ — Siemens или Fanuc;

- вентильные преобразователи тока — также Siemens/Fanuc;

- поворотная панель с плоским экраном.

Принадлежности: набор инструментов, контрольные калибры, комплектующие и быстроизнашиваемые детали.

3. Конструктивные особенности модулей

Модуль инструментальной бабки может быть собран в конфигурации из двух до шести универсальных суппортов. Такая компоновка позволяет, в зависимости от задания, выполнять полный спектр операций в пределах одного зажима, обеспечивая многофункциональную обработку за одну установку.

Инструментальные наборы сменные, а быстрая замена осуществляется через систему высокоскоростной смены инструмента. Смазочно-охлаждающая жидкость подаётся напрямую через инструмент, обеспечивая эффективное охлаждение зоны обработки.

Зажимной модуль/патрон формируется демпфированной станиной и перемещаемым вдоль оси Z зажимным механизмом. Конструкция модуля предусматривает использование различных систем — от универсальных охватывающих патронов до призматических и внутренних зажимов, в зависимости от формы и требований к заготовке.

Приводной модуль построен на основе запатентованного привода и включает в себя блоки двигателей с числовым программным управлением. Управление передачей осуществляется через приводы инструментальной бабки или револьверной головки. Двигательные блоки, управляемые отдельно, обеспечивают независимое перемещение до шести суппортов по оси Z, независимо от других узлов системы.

Заключение

Интересные факты:

- До 80 % компонентов большинства агрегатных станков могут быть заимствованы из единого стандартизированного набора, что значительно удешевляет производство и сокращает сроки сборки.

- Некоторые современные модели агрегатных станков способны одновременно выполнять до 10 операций, включая сверление, фрезеровку и нарезание резьбы — без смены позиции заготовки.

- Конструкции, разработанные еще в 1970-х годах, до сих пор применяются на практике благодаря высокой надежности и ремонтопригодности — многие агрегатные станки работают по 30–40 лет.

- Принцип построения модульных станков лег в основу разработки гибких производственных ячеек, предшественников современных FMS (Flexible Manufacturing Systems).

- Современные агрегатные станки могут оснащаться системами промышленного зрения и ИИ, которые позволяют автоматически корректировать режимы обработки в зависимости от износа инструмента или материала заготовки.

Агрегатные станки — это не просто техническое средство для металлообработки. Это воплощение инженерной мысли, призванной решить главную задачу производственного процесса — изготовление качественного изделия с минимальными временными и трудовыми затратами. В условиях цифровизации и перехода к умным фабрикам, агрегатные станки продолжают оставаться актуальными, получая новое развитие за счёт интеграции с ЧПУ, автоматизированными системами управления и модульной архитектурой.

Их универсальность, надежность и способность к масштабированию делают агрегатные станки неотъемлемым элементом современного промышленного парка, особенно в тех отраслях, где важны стабильность и повторяемость операций. Сочетание проверенной временем конструкции и передовых технологий позволяет им уверенно занимать свою нишу в высокотехнологичном производстве будущего.