Содержание страницы

1. Общие сведения о кузнечно-прессовом производстве

Заготовительный завод может состоять из однородных видов производств обработки металла давлением, например кузнечное, прессовое, рессорное производство и т.д. Такой завод называют кузнечно-прессовым.

Заготовительные заводы неоднородных производств создаются как кузнечно-литейные, кузнечно-сварочные, кузнечно-механические, комплексные (три и более видов производств).

Кузнечный завод (центрокуз) является самостоятельным централизованным предприятием по производству поковок для поставки их на другие (обрабатывающие) заводы непосредственно или через посреднические организации. Его мощность больше или, в отдельных случаях, равна потребности самых крупных машиностроительных заводов.

С точки зрения технологической специализации кузнечные заводы могут быть классифицированы следующим образом:

- заводы по производству штампованных поковок малого и крупного развеса, широкого диапазона развесов (универсальные по развесу);

- заводы по производству кованых поковок из слитков, проката, слитков и проката;

- заводы по производству штампованных и кованых поковок.

Кузнечный завод может иметь высокий уровень специализации даже в том случае, если он является в целом универсальным предприятием, но кузнечные цеха, входящие в его состав, узкоспециализированы по оборудованию, технологическим процессам, развесам и номенклатуре выпускаемой продукции.

Например, крупный центрокуз может иметь в своем составе следующие цеха: штамповочных молотов для изготовления крупных поковок; горячештамповочных кривошипных прессов для изготовления поковок средних развесов; ковочных машин и мелких прессов; поточных автоматических линий. Такой кузнечный завод является универсальным с точки зрения широкой номенклатуры и развесов штампованных поковок, однако каждый его цех специализирован на определенный вид технологического процесса, определенный развес поковок или изготовление поковок узкого диапазона типоразмеров (цех автоматических линий).

По номенклатуре выпускаемой продукции кузнечные заводы могут быть отраслевыми и межотраслевыми. Отраслевые кузнечные заводы производят продукцию для нужд одной отрасли (например, автомобильной или авиационной) или одного крупного промышленного комплекса одной отрасли (например, крупный комплекс заводов по производству большегрузных автомобилей).

Межотраслевые кузнечные заводы производят продукцию для нужд нескольких отраслей промышленности либо по территориальному признаку, либо по признаку однородности номенклатуры поковок (например, центрокуз тяжелых поковок или завод штамповых кубиков для нескольких отраслей). Заводы, создаваемые по территориальному признаку, производят продукцию для нужд одного экономического района или нескольких близлежащих экономических районов. Межотраслевой центрокуз может быть предназначен для снабжения поковками заводов одного крупного промышленного узла или промышленно развитого города (нескольких городов).

Самостоятельные кузнечные заводы имеют более высокий уровень специализации, чем комплексные заготовительные. Чем больше разных видов заготовительных производств сконцентрировано на одном централизованном заводе, тем ниже уровень его технологической специализации.

Обработкой давлением получают заготовки с помощью ковки, штамповки и специальных процессов.

Перед ковкой и штамповкой исходный металл (слитки, прутки и др.) готовят к обработке: производят зачистку металла, разрезают на части, выбирают температурный режим и тип нагревательного устройства.

Таблица 1. Допуски на длину заготовок (размеры, мм)

| Диаметр или сторона квадрата | Допуски ( ) при длине заготовки | |||

| До 300 | 300…600 | 600…1000 | >1000 | |

| При разрезке на пресс-ножницах | ||||

| До 25 | До 0,8 | 0,8…1 | 1…1,5 | 1,5…2 |

| 25…40 | 0,8…1 | 1…1,5 | 1,5…2 | 2…2,5 |

| 40…70 | 1…1,5 | 1,5…2 | 2…2,5 | 2,5…3 |

| 70…100 | 1,5…2 | 2…2,5 | 2,5…3 | 3…3,5 |

| 100…150 | 2…2,5 | 2,5…3 | 3…3,5 | 3,5…4 |

| 150…200 | 2,5…3 | 3…3,5 | 3,5…4 | 4…4,5 |

| При разрезке в штампах на прессах | ||||

| До 10 | 0,5…0,6 | 0,6…0,7 | 0,7…0,8 | 0,8…0,9 |

| 10…20 | 0,6…0,7 | 0,7…0,8 | 0,8…0,9 | 0,9…1 |

| 20…30 | 0,7…0,8 | 0,8…0,9 | 0,9…1 | 1…1,2 |

| 30…40 | 0,8…0,9 | 0,9…1 | 1…1,1 | 1,2…1,5 |

| При разрезке на дисковых, ленточных и ножовочных механических пилах | ||||

| До 50 | 0,8 | 0,8…1 | 1…1,3 | 1,3…1,5 |

| 50…70 | 0,8…1 | 1…1,3 | 1,4…1,5 | 1,5…1,8 |

| 70…100 | 1…1,3 | 1,3…1,5 | 1,5…1,8 | 1,8…2 |

| 100…130 | 1,2…1,4 | 1,4…1,6 | 1,6…1,8 | 1,9…2,1 |

| 130…160 | 1,3…1,5 | 1,5…1,8 | 1,8…2,0 | 2…2,5 |

Зачистка металла от поверхностных дефектов предупреждает появление брака в деталях. Применяют различные способы зачистки: огневую с нагревом и без нагрева, пневматическим молотком, на фрезерном станке, абразив

ными кругами. Зачистка абразивными кругами в 2…3 раза дороже зачистки пневматическим молотком, а стоимость огневой зачистки без предварительного нагрева на 30…40 % ниже стоимости зачистки пневматическим молотком и примерно одинакова со стоимостью зачистки пневматическим молотком с предварительным нагревом.

Разрезка металла на части выполняется на пилах и ножницах, газопламенным, электроискровым и анодно-механическим методами. В табл. 1 приведены допуски на длину заготовок при разрезке.

Ковкой получают поковки простой формы массой до 250 т с большими напусками. Применяя специальный инструмент, уменьшают напуски. Припуски и допуски на поковки, изготовляемые на молотах, от 5 -2+1 до 34±10 мм, а на поковки, изготовляемые на прессах, от 10 ±3 до 80 ±30 мм; для необрабатываемых участков предельные отклонения снижают на 25…50 %. С применением подкладных штампов (закрытых и открытых) получают поковки массой до 150 кг (главным образом мелкие до 5 кг) с относительной сложной формой без напусков: припуски — от 3 мм и выше, допуски -1+1,5 мм.

Мощность кузнечного завода (определенного типа), обеспечивающая достижение наивысших производственных показателей, практическое улучшение которых не может быть достигнуто дальнейшим увеличением мощности, является оптимальной, величина которой зависит прежде всего от серийности производства и средней массы поковок (табл. 2).

Таблица 2. Мощности кузнечных заводов по производству штампованных поковок

| Серийность производства | Оптимальная мощность, тыс. т, при средней массе поковок, кг | ||

| До 2,5 | 2,5…6,3 | > 6,3 | |

| Крупносерийное | 100 | 100…200 | 200…300 |

| Серийное | 100…150 | 150…200 | |

Серьезным фактором, ограничивающим мощность центрокузов, является радиус производственных связей, т. е. расстояние до заводов-потребителей. Практические и расчетные данные показывают, что оптимальным расстоянием является радиус перевозок поковок до 1000 км. Перевозки на большие расстояния приводят к уменьшению эффективности деятельности кузнечного завода.

Кузнечные цеха, входящие в состав центрокуза, должны иметь мощность выше оптимальной (табл. 3 и 4).

Таблица 3. Производственные подразделения кузнечного производства

| Наименование подразделений | Выпуск поковок в год, тыс. т | Численность работающих, чел. | Общая площадь, м3 |

| Завод | 100…500 | 1000…5000 | 50 000…200 000 |

| Корпус | 20…200 | 400…2000 | 10 000…75 000 |

| Цех | 10…100 | 200…1000 | 5000…30 000 |

| Отделение | 1…10 | 40…200 | 1000…5000 |

| Участок | 0,1…1 | 8…40 | 200…1000 |

Таблица 4. Рекомендуемые мощности кузнечно-прессовых цехов

| Максимальная масса поковок, кг | Средняя масса поковок, кг | Мощность, тыс. т |

| Цеха с горячештамповочными кривошипными прессами или гидровинтовыми пресс-молотами | ||

| 6,3 | 0,4 | 10…15 |

| 10 | 1,0 | 15…20 |

| 16 | 2,5 | 20…30 |

| 25 | 4,0 | 30…40 |

| 63 | >4,0 | 40…50 |

| Цеха с горизонтально-ковочными машинами | ||

| 10 | 1,0 | 10…15 |

| 25 | 2,5 | 15…20 |

| 40 | 4,0 | 20…30 |

| >40 | >4,0 | 30…40 |

| Цеха с пневматическими молотами | ||

| 63 | 6,3 | 30…40 |

| 100 | 10,0 | 40…60 |

| 100 | 10,0 | 60…80* |

| 630 | 25,0 | 80…100* |

| Цеха с ковочными молотами, оснащенными ковочными манипуляторами | ||

| 250 | 25 | 10…15 |

| 400 | 40 | 10…20 |

| 1000 | 100 | 15…25 |

| 1600 | 160 | 20…30 |

| Цеха с гидравлическими ковочными прессами, оснащенными ковочными манипуляторами с применением дистанционного и программного управления | ||

| 2000** | 100 | 15…20 |

| 12 000** | 400 | 20…30 |

| 28 000** | 2500 | 30…40* |

| 58 000** | 6300 | 40…60* |

| 120 000** | 16 000 | 60…70* |

| 250 000** | 25 000 | 70…90* |

* — при работе в три смены.

** — максимальная масса слитка, кг.

2. Оборудование кузнечных цехов свободной ковки

Сведения о кузнечно-штамповочном оборудовании общего назначения приведены в табл. 5. Выбор конкретного оборудования зависит от сложности поковок планируемых к производству.

Таблица 5. Ковочно-штамповочное оборудование общего назначения

| Оборудование | ГОСТ | Масса или энергия падающих частей, усилие |

| Молоты:

ковочные |

9752—75 | 1…8 т |

| штамповочные | 7024—75 | 0,63…25 т |

| Прессы:

ковочные гидравлические |

7284—80 | 5…50 мН |

| горячештамповочные кривошипные | 6809—70 | 6,3—80 мН |

| однокривошипные закрытые | 10026—75 | 1…25 мН |

| Машины:

горизонтально-ковочные с вертикальным разъемом матриц |

7023—90 | 1…31,5 мН |

| вертикально-ковочные | — | 0,2…2 мН |

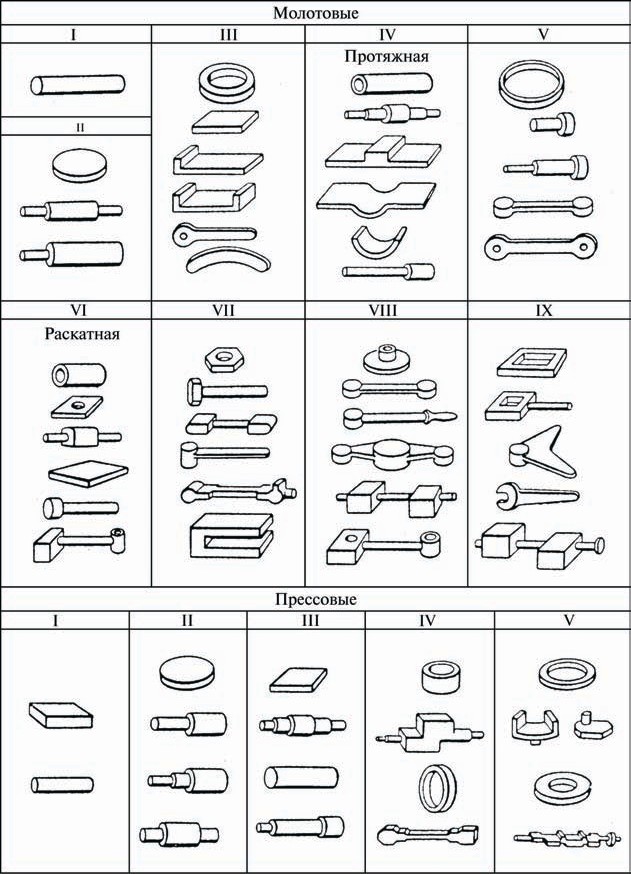

Сложность поковок определяют по схеме классификации (рис. 1). Наиболее простыми являются поковки постоянного сечения, получаемые протяжкой с одновременной кантовкой на 90о или без кантовки (группа I). К этой группе относят все гладкие валы и кованые заготовки прямоугольного сечения. Поковки, получаемые осадкой или протяжкой переменного сечения, относят к II группе: плоские диски, ступенчатые валы с одним-двумя уступами.

Более сложными являются поковки с прошитым отверстием (кольца, шестерни), в виде всесторонне прокованных кубиков (штамповые и другие кубики, прямоугольные пластины), а также поковки рычагов с головками и изогнутые простого постоянного сечения. Эти поковки относятся к III группе.

Поковки, изготовляемые прошивкой с последующей вытяжкой на оправке, многоступенчатые валы, пластины с выступами, гнутые скобы входят в IV группу.

Получаемые прошивкой с последующей раскаткой кольца, валики или стержни с фланцами большого диаметра и малой высоты, рычаги и тяги с двумя головками или бобышками отнесены к V группе.

Поковки, сочетающие в различных комбинациях элементы поковок первых пяти групп, требующие для своего изготовления специального инструмента для формовки и специальных приспособлений, включены в состав VI—IX групп. Это, как правило, сложные рычаги переменного сечения с различными по форме бобышками, коленчатые валы, ступенчатые кольца, скобы переменного сечения, грузовые крюки и т. п.

Прессовые поковки разделены на пять групп. По конфигурациям и сложности изготовления прессовые поковки I и II групп соответствуют молотовым поковкам I и II групп; прессовые поковки III группы — молотовым поковкам III—IV групп; прессовые поковки IV группы — молотовым поковкам V—VI групп; прессовые поковки V группы — молотовым поковкам VII, VIII групп и частично IХ группы.

Для изготовления из прокатанных заготовок поковок малой массы применяют ковочные пневматические молоты (табл. 6), а из поковок средней массы — ковочные паровоздушные молоты двойного действия (табл. 7). Для изготовления средних и крупных поковок из прокатанных заготовок и слитков применяют ковочные гидравлические прессы.

Рис. 1. Группы сложности кованых поковок

По типу станины различают одностоечные и четырехколонные прессы. В отдельных случаях могут применяться специальные двухколонные прессы. Одностоечные прессы (табл. 8) изготовляют усилием 1961…11768 кН и применяют преимущественно для изготовления поковок методом протяжки.

Гидравлические ковочные прессы четырехколонные (табл. 9) применяют для изготовления крупных поковок из слитков. Прессы подобного типа изготовляют усилием 7845…147100 кН.

Таблица 6. Молоты ковочные пневматические

| Модель | Масса падающих частей, кг | Габариты

(Д Ш В), мм |

Масса, кг |

| МА4129А | 75 | 1500x850x1900 | 3300 |

| МА4132 | 150 | 2275x950x2275 | 4400 |

| МА4134А | 250 | 2670x1240x2330 | 7200 |

| МБ4136 | 400 | 3020x1310x2600 | 13 100 |

| М4110А | 1000 | 4400x1780x3570 | 37 000 |

Таблица 7. Молоты ковочные двойного действия*

| Параметры | Значения параметров при массе падающих частей молота, кг | |||||

| 100 | 2000 | 3150 | 5000 | 3150 | 5000 | |

| Энергия удара, кДж | 24,5 | 49 | 58,5 | 122,6 | 29,4 | 122,6 |

| Размер зеркала бойк, мм | 410 230 | 530 290 | 600 330 | 710 400 | 400 400 | 710 400 |

| Высота над уровнем пола, мм | 3140 | 5080 | 5305 | 7980 | 5875 | 6300 |

| Масса молота, без шабота, т | 19,9 | 20,0 | 27,4 | 42,8 | 33,9 | 47,2 |

| Масса | 15 | 30 | 47,8 | 78,0 | 47,8 | 75,0 |

* Для всех молотов расстояние от зеркала нижнего бойка до уровня пола 750 мм; давление воздуха перед впуском 0,5…0,7 МПа.

Таблица 8. Гидравлические ковочные одностоечные прессы

| Параметры | Значения параметров по моделям прессов | ||

| — | П1235 | — | |

| Номинальное усилие, кН | 1961 | 3089 | 4903 |

| Максимальный ход, мм | 350 | 400 | 500 |

| Расстояние от оси ползуна до станины, мм | 400* | 450 | 520* |

| Скорости движения цилиндра-ползуна, мм/с: при холостом ходе вниз | 250 | 200 | |

| рабочем ходе | 30, 60 | 20, 40, 60 | 18, 36, 54 |

| обратном ходе | 300 | ||

| Максимальное число отделочных ходов в минуту (при усилии 0,3 от номинального) | 150 | 135 | 120 |

| Номинальное давление жидкости в гидросистеме, МПа | 20 | 32 | |

| Число насосов высокого давления | 2 | 3 | |

| Суммарная производительность насоса, л/мин | 400 | 600 | |

| Привод ускоренного холостого хода вниз | От центробежного насоса с напором 60—80 м вод. ст. | ||

| Установленная мощность привода, кВт | 160 | 215 | 275 |

| Размеры зеркала бойков, мм:

для ковки углеродистой и низколегированной стали |

300

140 |

400

180 |

500

230 |

| для ковки высоколегированной и специальной стали | 300

100 |

400

110 |

450

140 |

| Расстояние между столом и ползуном в его верхнем положении (без бойков), мм | 750* | 900 | 1050* |

| Габаритные размеры в плане, мм | 2500

1600* |

3075

2000 |

3300

2200* |

| Высота, мм: полная | 4400* | 4720 | 5100* |

| над уровнем пола | 3800* | 4085 | 4400* |

| Масса пресса с гидроприводом, т | 28* | 38 | 50* |

* Данные ориентировочные.

Таблица 9. Гидравлические ковочные четырехколонные прессы

| Параметры | При усилии пресса, МН | |||||||||

| 7,8 | 12,2 | 19,6 | 31,4 | 58,8…61,8 | 98 | |||||

| Наибольший ход подвижной траверсы, мм | 1000 | 1250 | 1800 | 2000 | 2500…2600 | 3000 | ||||

| Расстояние от стола до подвижной траверсы в ее верхнем положении, мм | 2000 | 2500 | 3200 | 4000 | 5000…5500 | 6500 | ||||

| Расстояние между колоннами в свету, мм:

по широкой стороне |

1500 | 1900 | 2360 | 3000 | 3600…3900 | 4850 | ||||

| в узкой стороне | 640 | 800 | 1100 | 1200 | 1200…1300 | 1650 | ||||

| Размеры выдвижного стола, мм | 1200 | 2400 | 3000 | 1500 | 4000 | 2000 | 6000 2400 | 8000…3200 | 10 000 | 4000 |

| Номинальный ход стола, мм | 1600 | 2000 | 3000 | 5000 | 5700…6000 | 7000 | ||||

| Давление рабочей жидкости от насосно-аккумуляторной станции, МПа | 31,4 | 31,4…34,3 | 39,2 | |||||||

| Наибольший расход жидкости при рабочих жимах, л/мин | 650 | 800 | 1600 | 2000 | — | — | ||||

| Давление воздуха в наполнителе, МПа | 0,4…0,5 | 0,5 | ||||||||

| Габаритные размеры установки в плане, мм | 14 500

9600 |

17 800

10 060 |

16 100

10 500 |

24 800 11

800 |

~32 000

12 000 |

~35 000

12 000 |

||||

| Высота над уровнем пола, мм | 5400 | 6720 | 8730 | 10 370 | 13 000…14 700 | 15 110 | ||||

| Полная высота, мм:

без выталкивателя |

6850 | 8285 | 10 790 | 14 160 | — | — | ||||

| с выталкивателем | 8800 | 10 270 | 13 090 | 16 840 | 18 000…19 700 | 21 435 | ||||

| Масса, т:

собственно пресса без деталей фундамента и перекрытий |

77,9 | 134,7 | 280 | 466 | 1000…1200 | 2000 | ||||

| всей установки | 130 | 196 | 340 | 565 | 1100…1400 | — | ||||

3. Кузнечно-прессовое оборудование зарубежных фирм

На российском рынке повышенным спросом пользуется кузнечно-прессовое оборудование зарубежных фирм, технические характеристики которого приведены в табл. 10—18.

Технические характеристики прессов японской фирмы «Коматцу» приведены в табл. 11, а в табл. 12 — их основные размерные параметры. При массовом и крупносерийном производстве поковок целесообразно использовать многопозиционные автоматы при условии, если загрузка их будет не менее 50 %.

За рубежом многопозиционные автоматы в вертикальном исполнении выпускают двух видов: для работы с заготовками мерной длины и для работы с прутками (см. табл. 13). Автоматы, работающие с заготовками мерной длины, имеют пять рабочих позиций и предназначены для поковок различной конфигурации. Для изготовления поковок клапанов автомобильных и тракторных двигателей следует предусматривать двухпозиционные автоматические прессы усилием 0,98 МН, изготовляемые заводом тяжелых механических прессов.

Многопозиционные автоматы, работающие с прутками, имеют три рабочие позиции и предназначены для кольцевых поковок.

В случаях, когда на обрезном прессе надо одновременно с обрезкой поковки выполнять другие операции (вырубка выдры или правка поковки), следует предусматривать двухкривошипные обрезные прессы (см. табл. 18). При этом усилие пресса следует выбирать с учетом дополнительных операций.

Таблица 10. Техническая характеристика гидровинтовых прессов HSPR фирмы «Газенклевер» (ФРГ)

| Параметры | Значения параметров | ||||||

| Диаметр винта, мм | 630 | 710 | 750 | 800 | 900 | 1000 | 1120 |

| Номинальное усилие, МН | 39,2 | 49,0 | 54,9 | 61,8 | 78,5 | 98,0 | 122,6 |

| Максимально допустимое усилие, МН | 61,8 | 78,5 | 88,3 | 98,0 | 122,6 | 156,9 | 196,1 |

| Размеры стола, мм | 1350 1900 | 1450 2120 | 1600 2360 | 1800 2650 | 2000 3000 | 2240 3350 | |

| Ход ползуна, мм | 630 | 710 | 750 | 800 | 900 | 1000 | 1120 |

| Закрытая высота, мм | 1250 | 1400 | 1500 | 1600 | 1800 | 2000 | 2240 |

| Максимальная скорость ползуна, м/с | 0,7 | 0,52 | 0,7 | ||||

| Число ходов в минуту | 10,5 | 9,5 | 7 | 8,5 | 7,5 | 16 | |

| Мощность электродвигателя, кВт | 430 | 530 | 534 | 635 | 840 | 1050 | 1550 |

Таблица 11. Техническая характеристика горячештамповочных кривошипных прессов фирмы «Коматцу»

| Параметры | Значения параметров | |||||||

| Усилие в конце хода ползуна, МН | 9,8 | 12,3 | 15,7 | 19,6 | 24,5 | 29,4 | 39,2 | 49,0 |

| Ход ползуна, мм | 250 | 280 | 315 | 335 | 355 | 400 | ||

| Закрытая высота, мм | 650 | 700 | 780 | 900 | 1000 | 1100 | 1200 | |

| Регулировка, мм | 15 | 18 | 20 | 22 | 25 | |||

| Число ходов ползуна в минуту | 100 | 70 | 60 | 55 | 50 | 45 | ||

| Число рабочих ходов в минуту | 25 | 22 | 20 | 18 | ||||

| Расстояние между стойками, мм | 900 | 1010 | 1170 | 1280 | 1380 | 1420 | 1650 | 1850 |

| Размер стола (слева направо спереди назад), мм | 840 1020 | 900 1080 | 1050 1150 | 1150 1230 | 1250 1350 | 1350 1450 | 1500 1600 | 1700 1700 |

| Размер ползуна (слева направо спереди назад), мм | 760 760 | 820 820 | 950 900 | 1050 1000 | 1150 1100 | 1250 1170 | 1400 1300 | 1550 1400 |

| Ход верхнего выталкивателя, мм | 50 | 55 | 60 | 65 | ||||

| Усилие нижнего выталкивателя, кН | 196 | 294 | 392 | 490 | ||||

| Ход нижнего выталкивателя, мм | 95 | 110 | 125 | 140 | ||||

| Рабочий ход выталкивателя, мм | 35 | 40 | 45 | 50 | ||||

| Давление воздуха, МПа | 0,5 | |||||||

| Мощность главного электродвигателя, кВт | 55 | 75 | 110 | 150 | 220 | 300 | ||

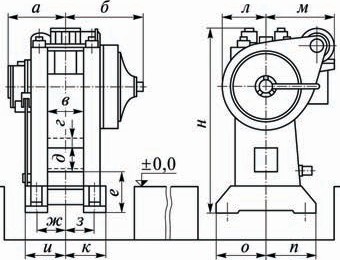

Таблица 12. Основные размерные параметры кривошипных прессов японской фирмы «Коматцу»

|

||||||||

| Размеры, мм | При усилии пресса, МН | |||||||

| 9,8 | 12,3 | 15,7 | 19,6 | 24,5 | 29,4 | 39,2 | 49,0 | |

| а | 1500 | 1550 | 1700 | 1950 | 2060 | 2250 | 2650 | 3050 |

| б | 2100 | 2250 | 2500 | 2650 | 2800 | 3200 | 300 | 3650 |

| в | 940 | 1010 | 1170 | 1280 | 1380 | 1490 | 1650 | 1850 |

| г | 250 | 280 | 315 | 355 | 400 | |||

| д | 650 | 700 | 780 | 900 | 1000 | 1100 | 1200 | |

| е | ~1100 | ~1200 | ~1300 | ~1600 | ~1750 | ~1900 | ~2100 | ~2200 |

| ж—з | 735 | 805 | 895 | 980 | 1060 | 1200 | 1365 | 1515 |

| и—к | 1000 | 1100 | 1200 | 1320 | 1430 | 1650 | 1900 | 2100 |

| л | 1150 | 1280 | 1100 | 1300 | 1450 | 1600 | 1750 | |

| м | 1650 | 1800 | 2100 | 2200 | 2300 | 2700 | 3050 | 3350 |

| н | 4900 | 5200 | 6000 | 6700 | 7450 | 8400 | 9450 | 10 050 |

| о | 1100 | 1150 | 1350 | 1500 | 1740 | 2000 | 2200 | 2450 |

| п | 1200 | 1300 | 1500 | 1850 | 2140 | 2500 | 2650 | 2750 |

Таблица 13. Техническая характеристика вертикальных многопозиционных автоматов для горячей объемной штамповки фирмы «Эймуко»

| Модель | Усилие

в конце хода ползуна, МН |

Мощность электродвигателя, кВт | Габаритные размеры пресса, мм | ||

| Высота

над уровнем пола |

Длина слева направо | Ширина спереди назад | |||

| SP 30 | 3 | 18 | 3500 | 2400 | 1800 |

| SP 65 | 6 | 37 | 4100 | 2900 | 2400 |

| SP 100 | 9,8 | 44 | 4400 | 3300 | 3000 |

| SP 125 | 12,3 | 55 | 4450 | 3500 | 3100 |

| SP 160 | 15,7 | 74 | 4550 | 3700 | 3500 |

| SP 200 | 19,6 | 90 | 5500 | 4100 | 3900 |

| SP 250 | 24,5 | 110 | 5850 | 4400 | 4000 |

| SP 300 | 30,1 | 135 | 6150 | 4900 | 4200 |

| SP 400 | 39,2 | 200 | 635 0 |

5400 | 4300 |

| SP 500 | 49,0 | 230 | 6750 | 5600 | 4700 |

| SP 630 | 61,2 | 300 | 7200 | 6100 | 5200 |

| SP 800 | 78,5 | 370 | 7700 | 6600 | 5500 |

| SP 1000 | 98 | 465 | 8200 | 7200 | 6200 |

Таблица 14. Горизонтально-ковочные машины

с горизонтальным расположением ручьев штампа типа «Мальтифордж»

| Параметры | Значения параметров по моделям машин | |

| МЕ 40/1000 | МЕ 30/500 | |

| Усилие в конце хода ползуна, МН | 9,8 | 4,9 |

| Ход ползуна, мм:

вертикального |

165 | 171,5 |

| горизонтального | 203 | |

| Перемещение горизонтального ползуна после закрытия матрицы, мм | 304,8 | |

| Число ходов ползуна в минуту:

горизонтального |

60 | 65 |

| вертикального | 30 | 35 |

| Размеры вертикального зажимного ползуна, мм:

слева направо |

762 | — |

| спереди назад | 584 | |

| Высота, мм:

верхней части матрицы |

208 | 171,5 |

| нижней части матрицы | 305 | |

| Размеры штамподержателя, мм:

слева направо |

610 | 610 |

| высота | 305 | 178 |

| спереди назад | 540 | 406 |

| Габаритные размеры машины, мм:

длина |

5800 | 4318 |

| ширина | 3530 | 2845 |

| высота | 3840 | 3658 |

| Мощность электродвигателя привода, кВт | 75 | 55 |

| Расход воздуха за одно включение муфты, м3 | 0,2 | 0,05 |

| Масса машины, т | 88,5 | 42 |

Таблица 15. Горизонтальные однопозиционные автоматы фирмы «Эймуко»

| Параметры | Значения параметров по моделям автоматов | ||||

| КРА 45 | КРА 63 | КРА 90 | КРА 125 | КРА 160 | |

| Номинальное усилие, МН | 4,4 | 6,2 | 8,8 | 12,3 | 15,7 |

| Ход ползуна, мм | 220 | 250 | 300 | 300 | 300 |

| Число ходов ползуна в минуту | 70 | 65 | 60 | 55 | 45 |

| Максимальные наружные размеры изготавливаемой поковки, мм:

диаметр |

140 | 160 | 180 | 210 | 230 |

| высота | 115 | 135 | 150 | 175 | 195 |

| Максимальный диаметр обрабатываемого прутка, мм | 60 | 75 | 90 | 105 | 120 |

| Мощность электродвигателя, кВт | 74 | 90 | 105 | 134 | 160 |

| Производительность автомата, шт/ч | 3300 | 3100 | 2900 | 2600 | 2200 |

Таблица 16. Техническая характеристика многопозиционных автоматов фирмы «Хатебур»

| Параметры | Значения параметров по моделям автоматов | |

| АМР-50 | АМР-70 | |

| Максимальный наружный диаметр кольцевой поковки, мм | 82 | 110 |

| Масса кольцевой поковки, кг:

минимальная |

0,17 | 0,4 |

| максимальная | 1,7 | 3,0 |

| Диаметр обрабатываемого прутка, мм:

максимальный |

50 | 60 |

| минимальный | 28 | 36 |

| Длина отрезаемой заготовки, мм:

минимальная |

32 | 45 |

| максимальная | 110 | 135 |

| Число ходов главного ползуна в минуту | 55…90 | 35…70 |

| Номинальное усилие, МН | 8 | 11,8 |

| Число рабочих позиций, шт. | 4 | |

| Мощность основного электродвигателя, кВт | 130 | 300 |

| Масса автомата, кг | 90 00 | 165 000 |

| Расход охлаждающей воды, м3/ч | 60 | 80 |

| Давление сжатого воздуха, МПа | 0,5…1 | |

| Габаритные размеры в плане, мм | 7200 5240 | 9200 5900 |

Таблица 17. Техническая характеристика горизонтальных четырехпозиционных автоматов фирмы «Пельтцер» (ФРГ)

| Параметры | Значения параметров по моделям автоматов | ||||||

| GF3 | GF3,5 | GF4 | GF5 | GF6 | GF7 | GF8 | |

| Номинальное усилие автомата, МН | 1,9 | 2,7 | 4,4 | 7,8 | 12,3 | 14,7 | 19,6 |

| Наибольший диаметр исходного прутка, мм | 25 | 35 | 45 | 55 | 65 | 80 | 100 |

| Наибольшая длина отрезаемой заготовки, мм | 45 | 60 | 75 | 85 | 100 | 115 | 130 |

| Наибольший диаметр штампуемой заготовки, мм | 60 | 70 | 90 | 110 | 130 | 145 | 165 |

| Наибольшее число ходов высадочного ползуна в минуту | 125 | 100 | 90 | 80 | 70 | 60 | 45 |

| Ход высадочного ползуна, мм | 190 | 220 | 280 | 320 | 400 | 400 | 450 |

| Диаметр матрицы по позициям, мм:

I |

50 | 60 | 70 | 100 | 130 | 140 | 160 |

| II | 75 | 85 | 100 | 165 | 200 | 250 | 260 |

| III | 115 | 135 | 170 | 245 | 275 | 310 | 350 |

| IV | 75 | 85 | 100 | 165 | 220 | 250 | 260 |

| Расстояние оси подачи от уровня пола, мм | 1280 | 1400 | 1500 | 1950 | 2350 | 2600 | 2850 |

| Мощность электродвигателя, кВт | 45 | 74 | 147 | 222 | 295 | 385 | 450 |

| Масса автомата, т | 27 | 38 | 60 | 110 | 190 | 240 | 280 |

Таблица 18. Двухкривошипные обрезные прессы фирмы

«Эймуко»

| Параметры | Значения параметров по моделям прессов | ||||||

| ADWP 25 | ADWР 31,5 | ADWP 40 | ADWP 50 | ADWP 63 | ADWP 80 | ADWP1 00 | |

| Усилие в конце хода ползуна, МН | 2,5 | 3,1 | 3,9 | 4,9 | 6,2 | 7,8 | 9,8 |

| Ход ползуна, мм | 270 | 300 | 320 | 350 | 380 | 400 | 430 |

| Регулировка ползуна, мм | 100 | 125 | 150 | 150 | 175 | 175 | |

| Расстояние между столом и ползуном в верхнем его положении, мм | 840 | 900 | 960 | 1020 | 1080 | 1150 | 1220 |

| Длина стола, мм:

слева направо |

1450 | 1620 | 1700 | 1820 | 1930 | 2050 | 2200 |

| спереди назад | 1200 | 1100 | 1250 | ||||

| Длина ползуна, мм:

слева направо |

1430 | 1600 | 1670 | 1790 | 1900 | 2000 | 2150 |

| спереди назад | 900 | 1000 | 1100 | ||||

| Число ходов ползуна в минуту | 50 | 45 | 40 | 38 | 34 | 30 | 28 |

| Мощность электродвигателя привода, кВт | 17 | 18 | 22 | 30 | 38 | 52 | 70 |

| Размеры отверстия столе пресса, мм

в |

380x

320 |

420x

340 |

460x

360 |

500x

380 |

540x

400 |

590x

420 |

650x

450 |