Содержание страницы

- 1. Общие сведения, назначение и классификация многоцелевых станков

- 2. Особенности конструкций многоцелевых станков

- 3. Многоцелевые сверлильно-фрезерные станки

- 4. Интегрированный обрабатывающий центр с ЧПУ

- 5. Мощные высокоскоростные обрабатывающие центры и суперцентры

- 6. Многоцелевые станки промышленной группы «АВ-Техника»

- 7. Многоцелевые станки зарубежных фирм

1. Общие сведения, назначение и классификация многоцелевых станков

Станки, оснащенные устройствами ЧПУ и автоматической смены инструментов, предназначенные для комплексной обработки за одну установку корпусных деталей и деталей типа тел вращения, называют многоцелевыми станками (МС). Их выпускают с одним шпинделем и многопозиционным инструментальным магазином вместимостью 12…120 инструментов: с револьверной инструментальной головкой (число инструментов 5…8); револьверной головкой и инструментальным магазином. Это позволяет в процессе резания заменять инструменты в неработающих шпинделях револьверной головки. Многоцелевые станки предназначены для сверления, рассверливания, зенкерования, развертывания, нарезания резьбы, растачивания, фрезерования и других видов обработки. С помощью МС производят, как правило, окончательную обработку деталей.

Производительность МС в 5…10 раз выше производительности универсальных станков: за счет уменьшения доли вспомогательного времени и увеличения (до 60…75 %) доли машинного времени в цикле обработки. Уменьшению вспомогательного времени способствуют автоматическая смена инструмента, высокая скорость (до 0,33 м/с) быстрых перемещений (на вспомогательных ходах) исполнительных органов, настройка инструмента на размер вне станка, исключение контрольных операций и др. Сменные инструментальные магазины в современных МС используют с заранее настроенными на размер инструментами, что сокращает время на переналадку станка.

2. Особенности конструкций многоцелевых станков

У многоцелевых станков приводы главного движения обеспечивают регулирование частоты вращения шпинделя в широком диапазоне при максимальной частоте вращения 50,00…66,66 с–1. Для привода используют двигатели постоянного тока с тиристорным управлением. На малых и средних МС устанавливают приводы с асинхронными электродвигателями и коробками скоростей, иногда малогабаритные гидродвигатели.

Шпиндельные узлы МС сложны по конструкции. Для автоматического зажима и освобождения инструментальных оправок во внутреннем отверстии шпинделя располагают зажимные устройства. Зажим оправок чаще всего осуществляют пакетом тарельчатых пружин, освобождение — от гидроцилиндра. Для повышения жесткости шпинделя у многих МС исключают их осевое перемещение. В приводах подач МС часто используют высокомоментные электродвигатели постоянного тока с бесступенчатым регулированием. Электродвигатель через редуктор соединяют с парой «винт — гайка качения». В крупных станках вместо редуктора используют двухступенчатые коробки скоростей с электромагнитными муфтами. Применяют и гидроприводы подач.

Стабильное точное, жесткое и надежное положение инструмента и минимальное время его смены обеспечивают устройства автоматической смены инструмента (УАСИ). Они бывают трех видов: с заменой всего шпиндельного устройства (револьверные шпиндельные головки, магазины шпиндельных гильз); со сменой инструмента в одном шпинделе (инструментальные магазины); комбинированные (магазины в сочетании с револьверной головкой; автоматическая и ручная смена).

Высокоскоростные электрошпиндели ЭШ-13-18, ЭШ-18-18, ЭШ-15-5, ЭШ-15-10 Савеловского машиностроительного завода предназначены для использования в качестве привода главного движения в составе обрабатывающих центров, фрезерных, координатно-расточных и других станков различных компоновок для высокопроизводительной механической обработки чугуна, конструкционных сталей, жаропрочных сплавов, титана, алюминиевых сплавов на повышенных режимах с высокой точностью и качеством обрабатываемой поверхности (табл. 1).

Таблица 1. Технические характеристики высокоскоростных элетрошпинделей

| Параметры | Модели шпинделей | |||

| ЭШ-13-18 | ЭШ-18-18 | ЭШ-15-10/10М* | ЭШ-15-5 | |

| Тип электродвигателя | IMB200D | IMB200H | IMB270C | IMB10F |

| Мощность электродвигателя, кВт | 13,5 | 19,5 | 30 | 45 |

| Номинальный крутящий момент, Н · м | 85 | 124 | 190 | 480 |

| Максимальное и номинальное

число оборотов, мин–1 |

15 000/1500 | 15 000/1500 | 10 000/1500 | 7000/900 |

| Температура охлаждающей жидкости на входе, С | 20 | 20 | 20 | 20 |

| Расход охлаждающей жидкости, л/мин | 10 | 10 | 10 | 10 |

| Максимальное давление в системе охлаждения статора, МПа | 0,3 | 0,3 | 0,3 | 0,3 |

| Конус шпинделя в стандартном исполнении | HSK A63 | HSK A63 | SK50 | SK50 |

| Усилие зажима инструмента, кН | 16,5 ± 1,5 | 16,5 ± 1,5 | 20 ± 2 | 20 ± 2 |

| Усилие гидроцилиндра разжима, кН | 20 | 20 | 55 | 55 |

| Рабочее давление в гидроцилиндре, МПа | 4,5 | 4,5 | 4,5 | 4,5 |

| Габариты, мм | 285x270x792 | 285x270x876 | 360x410x985 | 395x450x1060 |

| Масса, кг | 295 | 350 | 495 | 650 |

* — В ЭШ-15-10М подача СОЖ осуществляется через шпиндель.

В конструкции электрошпинделей применен встроенный асинхронный электродвигатель с полым ротором, напрессованным на шпиндель устройства. В качестве опор применены высокоточные гибридные радиально-упорные подшипники с керамическими шариками, с системой воздушно-масляной смазки. Зажим оправки с инструментом производится пакетом тарельчатых пружин. Предусмотрен канал термостабилизации (охлаждения) статора и подшипниковых опор и подвод сжатого воздуха для обдува конуса шпинделя.

3. Многоцелевые сверлильно-фрезерные станки

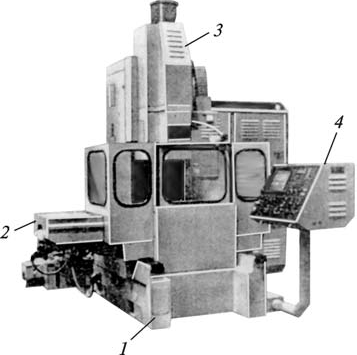

Координатные сверлильно-фрезерно-расточные одностоечные станки 24К40СФ4, 24К40СФ4-01 предназначены для обработки отверстий с точным расположением осей методами растачивания (получистового и точного чистового), развертывания, контурного фрезерования, сверления, зенкерования, резьбонарезания (рис. 1).

Технические характеристики станка мод. 24К40СФ4

Наибольший ход шпиндельной бабки, мм …………………………………………….500

Наибольшее осевое усилие на шпинделе, Н (кгс) ……………………………….. 4000 (400)

Наибольший крутящий момент на шпинделе, Н · м …………………………….210

Число Т-образных пазов, шт. …………………………………………………………..5

Расстояние между пазами, мм …………………………………………………………..80

Габариты (Д Ш В), мм …………………………………………………………………. 2618x2552x3300

Масса станка без электрооборудования, ЧПУ, гидростанции, кг …………. 4355

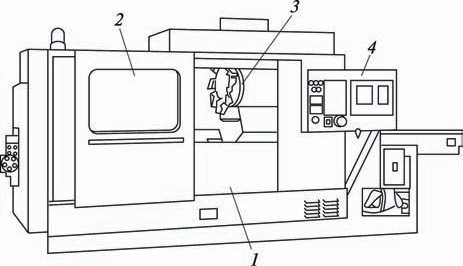

Токарно-многоцелевой патронно-прутковый станок с ЧПУ мод. 1П420ПФ40 (рис. 2) предназначен для выполнения токарной и доделочной сверлильно-фрезерной обработки деталей типа фланцев, колец, втулок, дисков из штучных заготовок диаметром до 200 мм и пруткового материала диаметром до 50 мм в полуавтоматическом и автоматическом режимах в условиях мелкосерийного и серийного производства.

Рис. 1. Общий вид станка модели 24К40СФ4: 1 — станина; 2 — салазки; 3 — стойка; 4 — пульт управления

Рис. 2. Общий вид станка модели 1П420ПФ40: 1 — станина; 2 — защитный кожух; 3 — шпиндель инструментальный; 4 — пульт управления

Технические характеристики станка мод. 1П420ПФ40

Наибольший диаметр изделия, обрабатываемого над суппортом, мм 200

Наибольшая длина обработки, мм …………………………………………………………..130

Диаметр отверстия в шпинделе, мм …………………………………………………………..70

Наибольший диаметр обрабатываемого прутка, мм……………………………. 50

Суммарная мощность электродвигателей, кВт ………………………………….. 40, 47

Габариты (Д Ш В), мм………………………………………………………………… 3150x2300x2135

Масса, кг………………………………………………………………………………………… 5700

Универсальные сверлильно-фрезерные станки моделей СФ32Б и СФ32Б с УЦИ предназначены для обработки деталей из различных конструкционных материалов в условиях единичного и мелкосерийного производства. На станках выполняют операции фрезерования, сверления, зенкерования, зенкования, растачивания, нарезания резьбы метчиками (табл. 2).

Таблица 2. Технические характеристики сверлильно-фрезерных станков

| Параметры | Модели станков | |

| СФ32Б | СФ32Б с УЦИ | |

| Диапазон сверления в стали, мм | 3…31,75 | 3…31,75 |

| Наибольший диаметр торцовой фрезы, мм | 100 | 100 |

| Диапазон нарезаемой резьбы | М5…М22 | М5…М22 |

| Размер рабочей поверхности стола, мм | 630 250 | 630 250 |

| Количество Т-образных пазов, шт. | 3 | 3 |

| Ширина центрального паза | 14Н8 | 14Н8 |

| Наибольшее расстояние от торца шпинделя до стола, мм | 547 | 547 |

| Подъем стола, мм | 300 | 300 |

| Перемещение стола по осям X, Y, мм | 500 200 (190) | 500 200 (190) |

| Расстояние от оси шпинделя до колонны, мм | 330 | 330 |

| Конус шпинделя | Морзе 3 (ISO40)* | Morse 3 (ISO40)* |

| Диапазон механических подач шпинделя, мм/об | 0,1; 0,2 (0,28; 0,56)* | 0,1; 0,2 (0,28; 0,56)* |

| Перемещение пиноли шпинделя, мм | 110 | 110 |

| Количество частот вращения шпинделя | 9 | 9 |

| Диапазон частот вращения шпинделя, мин–1 | 90…140 (180…2800)* | 90…1400 (180…2800)* |

| Мощность двигателя главного движения, кВт | 1,5 | 1,5 |

| Поворот головки, град | ±35 (±45) | ±35 (±45) |

| Наибольшая масса заготовки, кг | 100 | 100 |

| Наибольшая высота заготовки, мм | 300 | 300 |

| Масса станка, кг:

с упаковкой |

1350 | 1450 |

| без упаковки | 1100 | 1100 |

| Габаритные размеры, мм:

с упаковкой |

1500x1142x2150 | 1500x1280x2150 |

| без упаковки | 1300x1060x1930 | 1300x1060x1930 |

* — опция.

4. Интегрированный обрабатывающий центр с ЧПУ

Предназначен для комплексной токарной обработки деталей (тел вращения) с выполнением фрезерных, зубообрабатывающих, сверлильно-расточных операций. Станок обеспечивает последовательную двустороннюю обработку с автоматической передачей детали из патрона в патрон двухшпиндельных бабок.

Многофункциональность станка, высокие точность и скорость обработки позволяют использовать его для изготовления высокоточных и сложнопрофильных деталей на предприятиях различных отраслей промышленности с применением современного инструмента.

Технические характеристики центра ТФЦ600-7

Класс точности по ГОСТ 8—82 …………………………………………………………….. П

Наибольшие размеры, обрабатываемой заготовки, мм:

диаметр подаваемого прутка …………………………………………………………..42

диаметр токарной обработки над станиной …………………………….660

диаметр токарной обработки над суппортом …………………………….450

диаметр токарной обработки револьверной головкой …………………………….270

Число управляемых осей координат …………………………………………………………..13

Наибольшее число одновременно управляемых осей координат и шпинделей:

в токарном режиме………………………………………………………………………………… 8

во фрезерном режиме …………………………………………………………………………………………9

Перемещения по осям, мм:

линейное X1/Y/Z1 (токарно-сверлильно-фрезерный модуль) …………… 630/230/1580

X2/Z2 (револьверная головка)………………………………………………………… 230/1530*

Скорость быстрых перемещений по осям, м/мин:

X1/Y/Z1 (токарно-сверлильно-фрезерный модуль)………………………….. 40/25/40

X2, Z2 (револьверная головка) ……………………………………………………….. 40*

Пределы частот вращения, мин–1:

главного шпинделя (S1) ……………………………………………………………….. 1…6300

контршпинделя (S2) …………………………………………………………………….. 1…7000

фрезерного шпинделя (S3) ……………………………………………………………. 1…7000

Скорость быстрых перемещений по осям, м/мин:

X1, Y, Z1, Z2, W …………………………………………………………………………………………40

X2……………………………………………………………………………………………………………………….30

Бабка передняя

Конец шпинделя по DIN 55026 (ГОСТ 12595—85) …………………………………. А6 (2—6Ц)

Диаметр отверстия в шпинделе, мм …………………………………………………………..48

Номинальная мощность в режиме работы S1/S6 — 40%/ S6 — 40 %/S6 —

25 %, кВт …………………………………………………………………………………………. 29/37/43

Номинальный крутящий момент в режиме работы S1/S6 — 40 %/S6 —

25 %, Н · м……………………………………………………………………………………….. 200/258/285

Наибольшая частота вращения, мин–1 ………………………………………………….. 6300

Контршпиндель

Конец шпинделя по DIN 55026 (ГОСТ 12595—85) …………………………………. А5 (2—5Ц)

Номинальная мощность в режиме работы S1/S6 — 40 %/ S6 — 25 %, кВт … 24,2/31/36

Номинальный крутящий момент в режиме работы S1/S6 — 40 %/S6 —

25 %, Н · м……………………………………………………………………………………….. 66/85/98

Наибольшая частота вращения, мин–1 ………………………………………………….. 7000

Токарно-фрезерная головка ESB-20

Номинальная мощность привода фрезерного шпинделя в режиме работы

S1/S6 — 40 %, кВт…………………………………………………………………………….. 16,8/22

Наибольшее число оборотов фрезерного шпинделя, мин–1 ……………………. 7000

Номинальный крутящий момент на шпинделе в режиме работы S1/S6 —

40 %, Н · м ………………………………………………………………………………………….. 100/128

Инструментальная система ………………………………………………………………….. HSK-A63

Количество индексирующих позиций шпинделя …………………………………… 8 (через 45 )

Точность позиционирования при индексации, мм 4

Повторяемость позиционирования при индексации, мм………………………… 1,6

Угол поворота по оси В, град ………………………………………………………………… 102,5

Наибольший крутящий момент при повороте по оси В, Нм 1000

Дискретность угла поворота по оси В, град ……………………………………………. 0,001

Дискретность индексированного угла поворота по оси В, град 5

Точность позиционирования (ось В разжата), мм 4

Повторяемость позиционирования (ось В зажата), мм……………………………. 1,5

Точность позиционирования (ось В разжата), удерживающий крутящий

момент при останове по оси В, Н · м …………………………………………………………..8

— ось В зажата …………………………………………………………………………………………1300

— ось В индексирована и зажата……………………………………………………. 3500

Время поворота на 90о, с ………………………………………………………………………… 0,8

Револьверная головка

Диаметр планшайбы, мм …………………………………………………………………………………………245

Количество позиций …………………………………………………………………………………………8

Точность позиционирования, град …………………………………………………………..6

Повторяемость позиционирования, град …………………………………………………………..2

Бабка задняя пинольная

Диаметр пиноли, мм …………………………………………………………………………………………150

Ход пиноли, мм …………………………………………………………………………………………80

Конус шпинделя пиноли по ГОСТ 25557—82 ………………………………………… Морзе 5

5. Мощные высокоскоростные обрабатывающие центры и суперцентры

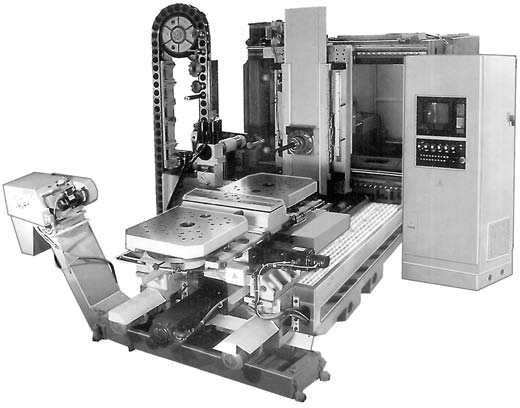

Мощные высокоскоростные обрабатывающие центры ИСБ500 (рис. 3) и ИСБ800 с автоматической сменой паллет (табл. 3) предназначены для высокопроизводительной комплексной обработки особо сложных корпусных деталей из любых конструкционных материалов. Скорость вращения шпинделя 4500 (6000) мин–1, крутящий момент 1200 Н · м, мощность 22 кВт, скорость установочных перемещений 25 м/мин, время смены инструмента 18 с. Подача СОЖ осуществляется через шпиндель под давлением до 50 атм и внешним поливом. Накопитель имеет 2 или 8 сменных паллет.

Обрабатывающие центры ИСБ500, ИСБ800 повышают производительность по сравнению с моделью И800 ПМФ4 в 1,5…1,6 раза, а при сравнении с обрабатывающим центром ИР 800ПМФ4 — в 3…4 раза.

В стандартной комплектации станки оснащаются импортной гидростанцией, пневматикой, электрикой и другими комплектующими.

Рис. 3. Обрабатывающий центр ИСБ500 со снятым ограждением

Таблица 3. Технические характеристики

мощных высокоскоростных обрабатывающих центров ИСБ500, ИСБ800

| Параметры | Модели станков | |

| ИСБ500 | ИСБ800 | |

| Наибольшие перемещения узлов, мм:

стол поперечно (ось Х) |

1000 | 1000 |

| шпиндельная бабка вертикально (ось Y) | 630 | 1000 |

| стойка продольно (W) | 800 | 800 |

| Поворотный стол (ось В), град | 360 | 360 |

| Ось В (дискретный стол) — число поз., град | 120

3о |

120

3о |

| Ось В (непрерывный стол) — дискретность, град | 360 000

0,001о* |

— |

| Устройство смены паллет | ||

| Размер рабочей поверхности паллеты, мм | 500

500 |

800

800 |

| Грузоподъемность паллеты, кг | 800 | 2000 |

| Количество сменных паллет, шт. | 2 | 2 |

| Время смены паллет, с | 40 | 40 |

| Главный привод | ||

| Скорость вращения, мин–1 | 4500 (6000)* | |

| Мощность главного привода, кВт | 22 | 22 |

| Наибольший крутящий момент, Н · м | 1200 | 1200 |

| Конус инструмента | ISO 50 | ISO 50 |

| Устройство АСИ | ||

| Емкость инструментального магазина, шт. | 40 (64, 100)* | — |

| Наибольшая масса инструмента, кг | 25 | 25 |

| Наибольшая длина инструмента, мм | 400 | 400 |

| Время смены инструмента, с | 18 | 18 |

| Диапазон рабочих подач:

по осям X, Y, Z, мм/мин |

1…6000 | |

| по оси В (непрерывный стол), град/мин | 1…1080 | |

| Ускоренные перемещения по осям X, Y, Z, мм/мин | 20 000 | 20 000 |

| Ускоренное перемещение по оси В, мин–1 | 10 | 10 |

| Усилие подачи, Н:

по оси Х |

12 500 | 12 500 |

| по оси Y | 10 000 | 10 000 |

| по оси Z | 15 000 | 15 000 |

| Система подачи СОЖ, л/мин:

внешний полив (через сопла на шпиндельной бабке) |

200 | 200 |

| через шпиндель (50 атм) | 20 | 20 |

| Система управления | Fanuc/Siemens | |

| Габаритные размеры станка, мм | 4750x5813x3650

(4750x7560x3560) |

4750x6150x4000

(4750x8295x4000) |

| Масса станка, кг | 14 070 (18 525) | 16 925 (21 525) |

* По заказу.

Высокоскоростной 5-осевой горизонтальный обрабатывающий центр СУПЕР ЦЕНТР ИС800 ГЛОБУС. Станок предназначен для обработки сверхсложных деталей типа лопаток, крыльчаток и других изделий в основном для аэрокосмической и авиационной промышленности, а также для изготовления сложных пресс-форм посредством выполнения операций: сверления, зенкерования, развертывания, растачивания точных отверстий по точным координатам, фрезерования плоскостей и пазов, нарезания резьб метчиками и резцом, обработки фасонных поверхностей с одновременным управлением пятью координатами.

Главное отличие этого обрабатывающего центра от базового станка — наличие наклонно-поворотного стола. Для достижения высокой точности и жесткости при резании наклон стола осуществляется на комбинированном прецизионном роликовом подшипнике. Круговой оптический датчик на приводной стороне наклонного стола способствует выполнению точного высокоскоростного позиционирования. Гидроцилиндр уравновешивания компенсирует различие нагрузочных моментов, возникающих из-за угла наклона, для получения высокой точности позиционирования и контурной обработки.

Станки оснащены встроенным в шпиндельную бабку мотор-шпинделем, имеющим высокие скорости вращения и обеспечивающим высокую точность обработки за счет применения прецизионных подшипников с керамическими телами качения.

Перемещение подвижных рабочих узлов осуществляется с применением двухзаходных шариковых винтовых пар. В качестве направляющих используются рельсовые роликовые направляющие качения. Применение автоматической дозированной смазки шариковых винтовых пар и роликов опор качения гарантирует их длительный срок службы.

В стандартной комплектации станки оснащаются импортной гидростанцией, пневматикой, электрикой и другими комплектующими.

Технические характеристики суперцентра «Глобус»

Размеры рабочей поверхности (круговой делительный) стола, мм ………….. 800×800

Возможность поворота по оси В, град …………………………………………………………..360

Скорость оси поворота, мин–1………………………………………………………………………………………… 20

Максимальная масса обрабатываемой детали, кг…………………………….600

Точность деления, с ……………………………………………………………………………. 3,6

Разрешающая способность, с ………………………………………………………………. 3,6

Делительный механизм качания оси А:

угол …………………………………………………………………………………………….. +20о…–130о

скорость …………………………………………………………………………………………8

Точность деления, с …………………………………………………………………………………………12

Разрешающая способность, с ………………………………………………………………. 3,6

Перемещение осей станка по осям X, Y, Z, мм ………………………………………. 1200/1000/1100

Скорости подач по осям X/Y/Z, м/мин …………………………………………………. 40/40/30

Шпиндель

Пределы частоты вращения, мин–1………………………………………………………. 8000 (12 000)

Конус инструмента …………………………………………………………………………….. HSK-A 100

Мощность главного привода при ПВ 100 %, кВт 30

Крутящий момент, Н · м………………………………………………………………………………………… 280

Устройство АСИ

Число инструментов, шт. …………………………………………………………………………………………50

Максимальные размеры инструмента, мм: диаметр …………………………….250

длина. ……………………………………………………………………………………………………………………….500

Максимальная масса инструмента, кг …………………………………………………………..25

Время смены инструмента «от реза до реза», с ………………………………………. 7,0

Гидрооборудование

Номинальное давление, МПа …………………………………………………………..6

Рабочее давление станции высокого давления, МПа …………………………………………………………..15

Система СОЖ

Производительность подачи СОЖ в зону резания при Р = 2,5 атм, л/мин .

……………………………………………………………………………………………………………………….200

Подача СОЖ через инструмент при Р = 50 атм, л/мин 20

Вместимость бака СОЖ, л …………………………………………………………………………………………900

Габаритные размеры станка с приставным оборудованием (Ш Д В), мм 5025x6200x4310

Масса, кг……………………………………………………………………………………………. 20 000

Технические характеристики суперцентров ИС630 и ИС800 приведены в табл. 4.

Таблица 4. Технические характеристики суперцентров ИС630 и ИС800

| Параметры | Модели центров | |

| ИС630 | ИС800 | |

| Рабочая зона | ||

| Наибольшие перемещения, мм:

сани шпиндельной бабки поперечно, ось Х |

800 | 1200 |

| шпиндельная бабка вертикально, ось Y | 710 | 1000 |

| рабочий стол продольно, ось Z | 630 | 1200 |

| Поворотный стол, ось В, град | 360 | 360 |

| Предельные обрабатываемые размеры заготовки, мм:

диаметр/высота |

800/710 | 1000/1000 |

| Главный привод | ||

| Конус шпинделя | HSK-A63; SK40 (HSK-A100; SK50) | HSK-A100; SK50 |

| Наибольшая скорость вращения шпинделя, мин–1 | 12 000 | 8000; 12 000 |

| Мощность главного привода S1/S6, кВт | 22/33 | 30/40 |

| Устройство АСИ | ||

| Емкость инструментального магазина, шт. | 60 | 50 |

| Время смены инструмента «от реза до реза», с | 5,8 | 7,0 |

| Рабочий стол, устройство смены паллет | ||

| Рабочая поверхность паллеты, мм | 630 630 | 800 800 |

| Грузоподъемность паллеты, кг | 600 | 1000 |

| Число паллет, шт. | 2 | 2 |

| Время смены паллет, не более, с | 12 | 15 |

| Приводы подач | ||

| Наибольшие скорости:

перемещений по осям X, Y, Z, м/мин |

60 | 40 (30) |

| вращения поворотного стола, ось В, мин–1 | 30 | 30 |

| Дискретность задания: перемещений, мм | 0,0001 | 0,0001 |

| поворота стола, град | 0,0001 | 0,0001 |

| Система СОЖ | ||

| Вместимость бака СОЖ, л | 900 | — |

| Подача СОЖ через сопла на шпиндельной бабке, л/мин | 100 | — |

| Подача СОЖ через шпиндель под давлением 5 МПа, л/мин | 20 | — |

| Класс точности станка согласно ГОСТ30027 | ||

| Управление | CNC Siemens; Sinumerik 840D | |

| Габаритные размеры станка (Ш Д В), мм | 4200x6000x3640 | 4740x7220x4330 |

| Масса станка, кг | 16 000 | 22 000 |

6. Многоцелевые станки промышленной группы «АВ-Техника»

Многоцелевой токарный станок с ЧПУ ВТ-320/600 позволяет проводить обработку в патроне, центрах и на планшайбе деталей различной конфигурации из легких материалов и труднообрабатываемых сталей и сплавов с обеспечением высокой производительности и точности.

Станок, кроме традиционной токарной обработки, позволяет проводить сверлильные и фрезерные операции на поверхностях, несоосных с осью вращения, вести обработку заготовок с двух противоположных сторон без снятия детали со станка, работать в полном автоматическом режиме при обработке заготовок из прутка.

Технические характеристики

Наибольший диаметр обрабатываемой заготовки, мм:

над станиной …………………………………………………………………………………………450

над суппортом…………………………………………………………………………………………270

Угол наклона суппорта к станине, град. …………………………………………………………..60

Расстояние между точкой центра задней бабки и носовой частью шпинделя, мм 720

Максимальне размеры обрабатываемой детали, мм: длина. …………………………….600

диаметр ……………………………………………………………………………………………………………………….270

Диаметр зажима заготовки в патроне, мм …………………………………………………………..310

Максимально допустимая масса заготовки, кг:

без подпора центром………………………………………………………………………………………… 135

с подпором………………………………………………………………………………………… 270

Рекомендуемый диаметр обрабатываемой заготовки в патроне, мм …………250

Диаметр сквозного отверстия, мм:

в шпинделе………………………………………………………………………………………………………………………. 82

цилиндра для зажима патрона…………………………………………………………………………………………72

Приводной электродвигатель ………………………………………………………………. Alpha 18 Fanuc

Номинальная мощность двигателя/мощность при 50 % перегрузке не бо

лее 30 мин, кВт ………………………………………………………………………………. 18,5/22

Диапазон скоростей вращения шпинделя, мин–1………………………………….. 50…4000

Количество позиций револьверной головки …………………………………………………………..12

Длина перемещений, мм:

по оси Х ……………………………………………………………………………………………………………………….250

по оси Z……………………………………………………………………………………………………………………….600

Величина быстрого перемещения, м/мин:

по оси Х ……………………………………………………………………………………………………………………….10

по оси Z ……………………………………………………………………………………………………………………….15

Максимальная рекомендуемая скорость подачи X/Z, м/мин ……………………. 10/10

Электродвигатель привода подач по оси X/Z…………………………………………. Alpta 12/22 Fanuc

Максимальное усилие поджима пиноли, Н…………………………………………… 9800 Вид привода:

пиноли задней бабки ……………………………………………………………………. Гидравлический

фиксации задней бабки ………………………………………………………………… Ручной

Габаритные размеры станка (Д Ш В), мм………………………………………… 2865x1650x1830

Масса, кг……………………………………………………………………………………………. 5230

Примечание. Возможно изготовление станка с другими комплектами электрооборудования.

Полуавтоматы токарные с ЧПУ СТПР-200, СТПР-250, СТПМ-350. Отличительными особенностями этих станков являются жесткие литые станина и суппорт с накладными стальными направляющими, прочный жесткий шпиндель, смонтированный на радиально-упорных подшипниках, трехкулачковые пневмопатроны фирмы «Aunoblok».

На станках можно обрабатывать цилиндрические, конические, фасонные и торцовые поверхности, сверлить центральные отверстия и нарезать наружную и внутреннюю резьбу резцом.

Станки мод. СТПР (с револьверной головкой) и мод. СТПМ позволяют с высокой эффективностью и точностью обрабатывать широкий спектр изделий, изготовленных из легких сплавов и труднообрабатываемых материалов, таких как фланец, кольцо, муфта, сопло, ступица, клапан и другие, при этом имея довольно низкую стоимость для данного класса станков (табл. 5).

Таблица 5. Технические характеристики станков

| Параметры | Модели станков | ||||||||||

| СТПР-200 | СТПР-250 | СТПМ-350 | |||||||||

| Размеры и масса обрабатываемых заготовок:

диаметр, не более, мм |

200 | 250 | 350 | ||||||||

| длина, не более, мм | 100 | 200 | 200 | ||||||||

| масса, не более, кг | 100 | 100 | 100 | ||||||||

| Устройство ЧПУ | NCT (Венгрия) | NCT (Венгрия) | NCT (Венгрия) | ||||||||

| Число управляемых координат, шт. | 3 | 3 | 3 | ||||||||

| Число одновременно управляемых координат, не менее, ед. | 3 | 3 | 3 | ||||||||

| Диаметр отверстия в шпинделе, мм | 60 | 82 | 82 | ||||||||

| Скорость вращения шпинделя, мин–1 | 100…3500 | 20…4000 | 20…4000 | ||||||||

| Крутящий момент, Н · м | 118 | 200/400 | 240/350 | ||||||||

| Патрон трехкулачковый | S80-52 (Z195) | S80-92 | SP-360-115 | ||||||||

| Револьверная головка | Diplomatik BSV-N 160/8 | Baruffaldi TAN 210/YPS (TS 160/6) | — | ||||||||

| Количество позиций инструмента, шт. | 8 | 8 (6) | 3—4 | ||||||||

| Суммарная мощность электродвигателей, кВт | 18 | 22 | 18 | ||||||||

| Габаритные размеры (Д | Ш | В), мм | 3700 | 1700 | 1900 | 2916 | 1502 | 1888 | 3658 | 1507 | 1888 |

| Общая площадь в плане, не более, м2 | 6,3 | 4,4 | 5,51 | ||||||||

| Масса станка, не более, кг | 3150 | 3150 | 3150 | ||||||||

Примечания: 1. Технические характеристики носят информационный характер и подлежат уточнению при заказе оборудования.

2. Возможно изменение технических характеристик и комплектации по требованию заказчика.

Широкоуниверсальный фрезерный станок модели ФСМ-250/676 предназначен для механической обработки деталей из цветных и черных металлов, в том числе из труднообрабатываемых сталей и сплавов, и может выполнять операции: фрезерования, сверления, развертывания, растачивания, зенкования, а также долбежные операции (опция) (табл. 6).

В конструкции станка ФСМ-250/676 М1 вместо механической коробки скоростей применен асинхронный частотно регулируемый привод шпинделя с частотой вращения до 3000 мин–1 (6000 мин–1 — опция). Станок может быть оснащен устройством цифровой индикации (УЦИ).

Станок ФСМ-250/676 CNC оснащен ЧПУ NC 210 фирмы «Балт-Систем» (г. Санкт-Петербург). По согласованию с заказчиком станок может быть оснащен любой другой системой ЧПУ. Имеет механизированный зажим инструмента и позволяет обрабатывать деталь в полуавтоматическом режиме.

Станок фрезерный, специализированный с ЧПУ модели ФСМ-250/676 CNC имеет следующие конструктивные особенности:

- стационарную горизонтальную и съемную вертикальную шпиндельные головки с двигателем OMRON;

- ШВП и синхронные приводы подач по координатам X, Y, Z;

- в приводе шпинделя применен 2-ступенчатый ременный редуктор, имеющий две ступени передач:

- повышающую (k > 1,5), частота вращения шпинделя при этом до 6000 мин–1, что позволяет расширить технологические возможности при обработке;

- понижающую (k < 1,5), в этом случае реализуется силовое резание. Частота вращения шпинделя при этом до 3000 мин–1.

Технологическая оснастка (поставляется за отдельную плату):

- делительная головка с задней бабкой. Тип 5822-100, высота центров 100 мм;

- патрон цанговый с комплектом цанг (диаметр 3…16 мм) 14 шт.;

- втулки переходные (кМ 3; кМ 2; кМ 1);

- тиски параллельные, ширина губок — 146 мм;

- оправки фрезерные с гайкой и набором колец диаметром 16; 22; 27 мм;

- стол круглый фрезерный. Диаметр рабочей поверхности — 250 мм.

По дополнительному заказу:

- расточной патрон диаметром 3…130 мм;

- делительная головка тип 61П — 19;

- емкость для сбора стружки;

- измеритель индикаторный трехкоординатный (центроискатель);

- долбежная головка (опция только для станка класса Н), максимальный ход долбяка 80 мм:

- тумбочка инструментальная.

Таблица 6. Технические характеристики

| Параметры | Модели станков | ||

| СМ-250/676 | ФСМ-250/676М1 | ФСМ -250/676CNC | |

| Класс точности по ГОСТ8—82 | Н (П по заказу) | Н (П по заказу) | Н (П по заказу) |

| Конус в горизонтальном и вертикальном шпинделях | Морзе 4 или ISO 40 | ISO 40 | ISO 40 |

| Размер рабочей поверхности столов, мм:

съемного углового |

250

620 |

250

620 |

250

620 |

| вертикального основного | 195

703 |

195

703 |

195

703 |

| Наибольшее расстояние от вертикальной рабочей плоскости основного стола, мм:

до торца горизонтального шпинделя |

110 | 108 | 125 |

| до вертикальных направляющих станины | 128 | 128 | 128 |

| Расстояние от оси горизонтального шпинделя до рабочей плоскости съемного углового стола, мм:

наименьшее |

70 | 100 | 110 |

| наибольшее | 430 | 460 | 460 |

| Пределы подач горизонтального и вертикального столов, мм/мин | 10…355 | 10…355 | 10…1000 |

| Пределы подач бабки головки горизонтальной, мм/мин | — | — | 10…1000 |

| Наибольшее перемещение стола, мм:

продольное |

400 | 400 | 400 |

| вертикальное | 360 | 360 | 350 |

| Перемещение стола на одно деление лимба, мм:

продольное |

0,025 | 0,025 | — |

| вертикальное | 0,025 | 0,025 | — |

| Дискретность задания величины перемещений, мм | — | — | 0,01 |

| Наибольшее перемещение бабки шпинделя в горизонтальной плоскости, мм | 200 | 200 | 200 |

| Перемещение бабки шпинделя на одно деление лимба, мм | 0,025 | 0,025 | 0,001 |

| Количество скоростей каждого шпинделя | 12 | Бесступенчатая | Бесступенчатая |

| Частота вращения, мин–1:

горизонтального шпинделя |

48…2150 | 30…3000 | 30…6000 |

| вертикального шпинделя (по спецзаказу) | 64…2850 | 30…3000 | 17,5…3000

(30…6000) |

| Мощность привода главного движения, кВт | 3,15 | 5,0 | 5,0 |

| Габаритные размеры, мм | 1110x1070x1600 | 1300x1060x1850 | 1320x1240x1750 |

| Масса, кг | 790…890 | 815…915 | 930…1030 |

Координатные машинные центры с ЧПУ КМЦ-600 (ГПМ-500) и КМЦ-600М (ГПМ-500М) (табл. 7). Станки предназначены для высокопроизводительной обработки отверстий и чистового фрезерования сложных криволинейных контуров корпусных деталей из стали, алюминия и труднообрабатываемых сплавов.

Горизонтальное расположение шпинделя и крестовый стол со встроенной планшайбой позволяют проводить четырехкоординатную обработку. Применение накладного стола с горизонтальной осью вращения расширяет технологические возможности станка до пятикоординатной обработки. Станок, встроенный в гибкий производственный модуль ГПМ-500 (ГПМ-500М), представляет собой автоматизированный комплекс в составе «робот — загрузчик» и системы «стол — спутник», что увеличивает производительность за счет снижения вспомогательного времени на установку заготовок и настройку станка.

Станки могут оснащаться системами ЧПУ NCT-104 «Sinumerik-840» и другими по согласованию с заказчиком.

Таблица 7. Технические характеристики центров

| Параметры | Модели центров | |

| КМЦ-600 (ГПМ-500) | КМЦ-600М (ПМ-500М) | |

| Размер планшайбы поворотного основного стола, мм | 500 500 | 500 500 |

| Размер планшайбы поворотного накладного стола, мм | 400 400 | 400 400 |

| Наибольшие линейные перемещения по осям, мм:

Х, Y, Z |

630/500/630 | 630/500/630 |

| Диаметр сверления по стали (ТВ < 67 кг/мм2), мм | 1…20 | 1…20 |

| Наибольший диаметр растачивания, мм | 100 | 100 |

| Наибольшие допускаемые усилия при обработке, Н:

осевое на шпинделе (по оси Z) |

5000 | 5000 |

| при фрезеровании (по оси X) | 3000 | 3000 |

| при фрезеровании (по оси Y) | 1500 | 1500 |

| Количество инструментов в магазине, шт. | 25 (40) | 25 (40) |

| Частота вращения шпинделя, мин–1 | 63…3000 | 63…12 000* |

| Наибольшая частота вращения быстроходной свер

лильной головки, мин–1 |

7800 | 7800 |

| Рабочие подачи по осям X, Y, Z, мм/мин | 20…2000 | 20…2000 |

| Скорость быстрых перемещений по координатам X, Y, Z, мм/мин | 10 000 | 20 000* |

| Максимальное время металл — металл, с | 13 | 13 |

| Частота вращения планшайб, мин–1:

при рабочей подаче |

0,0315…3,15 | 0,0315…3,15 |

| при быстром вращении | 10 | 10 |

| Мощность двигателя привода главного движения, кВт | 9,5 | 9,5 |

| Общая (суммарная) установочная мощность, кВт | 32 | 32 |

| Масса собственно станка, кг | 7500 | 7500 |

| Точность линейных координатных перемещений подвижных органов, мм | 0,005 | 0,005 |

| Точность угловых координатных перемещений планшайб поворотных столов, с | 10 | 10 |

| Радиальное биение конусного отверстия у торца шпинделя, м | 0,004 | 0,004 |

* Подлежит согласованию с заказчиком.

7. Многоцелевые станки зарубежных фирм

Повышенным спросом на отечественном рынке пользуются обрабатывающие центры фирмы «Deckel», «Maho», DMC, технические характеристики которых приведены в табл. 8.

Контурно-фрезерный станок модель КФПЭ-250. Предназначен для фрезерования концевыми фрезами сложных криволинейных контуров, а также сверления, зенкерования, развертывания, растачивания и нарезания резьб метчиками.

Станок КФПЭ-250 оснащен системой программного управления класса CNC, позволяющей проводить обработку в режимах линейной и круговой интерполяции в широком диапазоне скоростей горизонтальным и вертикальным шпинделем.

Таблица 8. Технические данные обрабатывающих центров DМС

| Параметры | Модели центров | ||

| DMC 64 V | DMC 104 V | DMC 144 V | |

| Рабочая зона | |||

| Ось X, Y, Z, мм | 640/600/500 | 1040/600/500 | 1,440/600/50

0 |

| Подача | |||

| Усилие подачи по осям X, Y, Z, Н | 7,000 | 7,000 | 7,000 |

| Скорость подачи, мм/мин | 1…40 000 | 1…40 000 | 1…40 000 |

| Скоростной ход по осям X, Y, Z, м/мин | 70/40 | 70/40 | 70/40 |

| Точность позиционирования (максимальное дополнительное значение, абсолютное) | |||

| Pmax (система косвенных/прямых измерений) по VDI/DGQ 3441, мм:

по осям Y, Z |

0,020/0,010 | 0,020/0,010 | 0,020/0,010 |

| по оси X | 0,008 | 0,0008 | 0,008 |

| Система отсчета перемещений (точность ввода) | |||

| Косвенные измерения (стандарт), мм | 0,0001 | 0,001 | 0,001 |

| Прямые измерения (опция), мм | 0,001 | 0,001 | 0,001 |

| Рабочий шпиндель (стандарт) | |||

| Диапазон оборотов, мин–1 | 1…12 000 | 1…12 000 | 1…12 000 |

| Мощность привода (отн. длит. вкл. 40/100 %), кВт | 19/13 | 19/13 | 19/13 |

| Вращательный момент (ПВ, 40/100 %), Н · м | 100/70 | 100/70 | 100/70 |

| Зажим инструмента DIN 69 871-А (при IKZ; A — D) | SK 40 | SK 40 | SK 40 |

| Рабочий шпиндель (опция) | |||

| Диапазон числа оборотов, мин–1 | 1…8000 | 1…8000 | 1…8000 |

| Мощность привода, кВт | 17/12 | 17/12 | 17/12 |

| Вращательный момент, Н · м | 200/140 | 200/140 | 200/140 |

| Зажим инструмента DIN 69 871-A (при IKZ; A — D) | SK 40 | SK 40 | SK 40 |

| Инструментальный магазин (Pick-up) | |||

| Количество инструмента, шт. | 30 | 30 | 30 |

| Максимальный диаметр инструмента, мм | 100 | 100 | 100 |

| Максимальный диаметр инструмента при свободных соседних гнездах, мм | 140 | 140 | 140 |

| Максимальная длина инструмента, мм | 300 | 300 | 300 |

| Максимальная масса инструмента, кг: | 7 | 7 | 7 |

| Максимальная масса загрузки, кг | 90 | 90 | 90 |

| Основное время смены инструмента, с | 7 | 8 | 9 |

| Конструкция стола | |||

| Рабочая площадь с Т-образными плазами DIN, мм | 850 600 | 1250 600 | 1650 600 |

| Высота загрузки (верхняя кромка стола), мм | 850 | 850 | 850 |

| Нагрузка на стол (монтажный вес), кг | 600 | 800 | 1000 |

| Система управления | Siemens 810D powerline, Heidenhain iTNC 530, Fanuc 180i MB | ||

Станок отличается компактностью, высокой точностью и производительностью.

Технические характеристики станка КФПЭ-250

Рабочая поверхность (Д Ш), мм:

стола основного (вертикального) …………………………………………… 500 200

съемного ……………………………………………………………………………… 500 270

Расстояние от оси горизонтального шпинделя до рабочей поверхности съемного стола, мм:

наименьшее …………………………………………………………………………………………65

наибольшее …………………………………………………………………………………………335

Расстояние от торца вертикального шпинделя до рабочей поверхности съемного стола, мм:

наименьшее …………………………………………………………………………………………30

наибольшее …………………………………………………………………………………………300

Наибольшая скорость рабочей подачи по осям

координат Х , Y , Z, мм/мин………………………………………………………………………………….. 6000

Скорость быстрых перемещений, мм/мин ……………………………………. 6000

Наибольшая величина перемещений, мм:

продольного ……………………………………………………………………………………………………………………….250

вертикального………………………………………………………………………………………………………………………. 270

поперечного …………………………………………………………………………………………200

Точность координатных линейных перемещений, мм ……………………….. 0,02

Мощность привода главного движения, кВт …………………………………. 2,2

Конус шпинделя…………………………………………………………………………. 30 (7 : 24) ГОСТ 15945—82

Частота вращения шпинделя, мин–1:

головка горизонтальная ………………………………………………………… 45, 63, 90, 125, 180, 250, 355, 500, 710, 1000, 1400, 2000

головка вертикальная……………………………………………………………. 90, 125, 180, 250, 355, 500, 710, 1000, 1400, 2000, 4000

Число инструментов в кассете, шт………………………………………………………………………………………….8

Наибольший диаметр инструмента, устанавливаемого в кассете, мм . …………………………….60

Наибольший диаметр сверления по стали, мм …………………………………………………………..8

Наибольший диаметр растачиваемого отверстия, мм……………………………. 60

Точность обработки по контуру, мм……………………………………………… 0,03

Шероховатость обработанной поверхности при контурной обработке

по параметру, Ra …………………………………………………………………….. Не хуже 1,6

Точность межосевых расстояний расточенных отверстий, мм ………… 0,025

Габаритные размеры, мм……………………………………………………………… 2100x1780x1820

Масса, кг………………………………………………………………………………………………………………………. 1400