Процессы строгания, долбления и протягивания играют важную роль в технологии механической обработки металлических деталей. Они применяются в тех случаях, когда требуется высокая точность, специфическая геометрия поверхности или отсутствие возможности использовать более распространённые методы фрезерования или токарной обработки. Современные металлорежущие станки этих типов позволяют обрабатывать как крупногабаритные заготовки, так и детали сложной формы с высокой производительностью и точностью.

Использование различных резцов — от проходных до фасонных, а также специальных конструкций протяжек — обеспечивает достижение нужных параметров с минимальной доработкой. Агрегаты этих типов широко применяются в машиностроении, авиа- и автомобилестроении, а также в серийном производстве стандартных компонентов, таких как шлицевые и шпоночные соединения.

Долбежные станки развились из ручного труда по вырубке пазов и канавок, став неотъемлемой частью арсенала машиностроения. Их промышленное применение началось ближе к середине XIX века. Протягивание как метод появилось позже — в начале XX века — и с развитием быстрорежущей стали стало одним из самых продуктивных способов серийной и массовой обработки прецизионных отверстий.

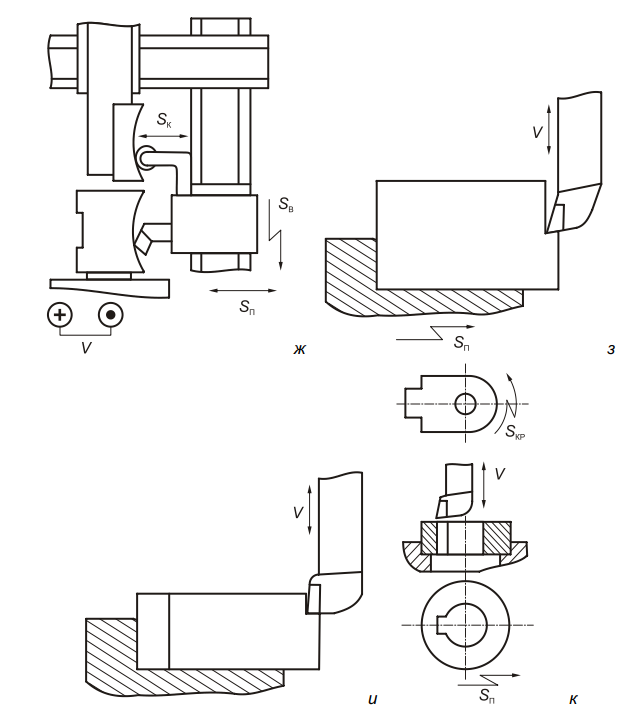

В зависимости от их функций, строгальные резцы подразделяются на несколько типов: фасонные, отрезные, подрезные и проходные. Каждый из этих резцов может быть исполнен как в левостороннем, так и в правостороннем варианте, а также как для черновой, так и для окончательной (чистовой) обработки. Их конструктивные особенности обеспечивают возможность выполнения широкого спектра строгальных операций на заготовках различных геометрических форм.

Закрепление резцов на строгальных станках осуществляется посредством специальных державок, которые бывают одно-, двух-, трёх- и четырёхрезцовыми. Такие державки позволяют использовать один или сразу несколько инструментов в зависимости от характера обрабатываемой поверхности.

Долбежные резцы условно классифицируют на три основных вида: проходные, прорезные и предназначенные для обработки шпоночных пазов. Обычно в их конструкции применяются напайки или вставки из быстрорежущей стали, что позволяет эффективно работать с твердыми материалами, обеспечивая высокое качество обработки.

Небольшие по размерам заготовки простой конфигурации удобно фиксируются при помощи универсальных машинных тисков, монтируемых непосредственно на рабочем столе строгального станка. Такая фиксация облегчает настройку и ускоряет процесс обработки.

Заготовки значительных габаритов или сложной формы монтируются непосредственно на станочном столе, оборудованном Т-образными пазами для фиксации элементов. Закрепление осуществляется с применением призматических и клиновых подкладок, упоров, прихватов, призм и иных вспомогательных устройств. Использование специализированных приспособлений при строгании применяется редко, поскольку типовая оснастка обеспечивает необходимые условия для большинства операций.

Строгальные станки входят в седьмую группу металлорежущего оборудования. В эту категорию входят поперечнострогальные, продольно-строгальные (в том числе одно- и двухстоечные модели), а также иные разновидности, применяемые в машиностроении для высокоточной обработки плоских и фасонных поверхностей.

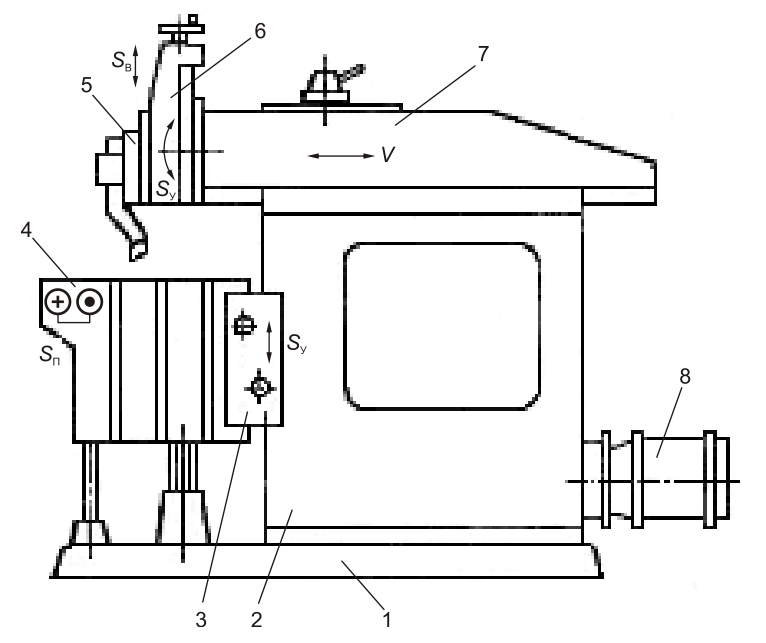

Поперечно-строгальные станки нашли применение преимущественно в серийном производстве и в вспомогательных участках машиностроительных предприятий. Такие станки эффективны при длине строгания не более 1000 мм. Общая компоновка одного из таких станков представлена на рис. 1.

Рис. 1. Поперечно-строгальный станок

В основании устройства располагается фундаментная плита 1, служащая опорой и обеспечивающая прочное крепление станка к полу. Над ней установлена станина 2, в которой размещены фланцевый электродвигатель 8 и механизмы, формирующие возвратно-поступательное движение ползуна 7. Это движение осуществляется по горизонтальным направляющим станины с помощью кулисного механизма либо гидропривода.

На вертикальных направляющих перемещается траверса 3, на которой консольно закреплён стол 4 с системой Т-образных пазов. Здесь фиксируется обрабатываемая деталь. Ползун 7 снабжён суппортом 6 с поворотным откидным резцедержателем 5, позволяющим устанавливать резец под углом, необходимым для обработки наклонных поверхностей. Откидывание резцедержателя обеспечивает беспрепятственное прохождение холостого хода без контакта с заготовкой.

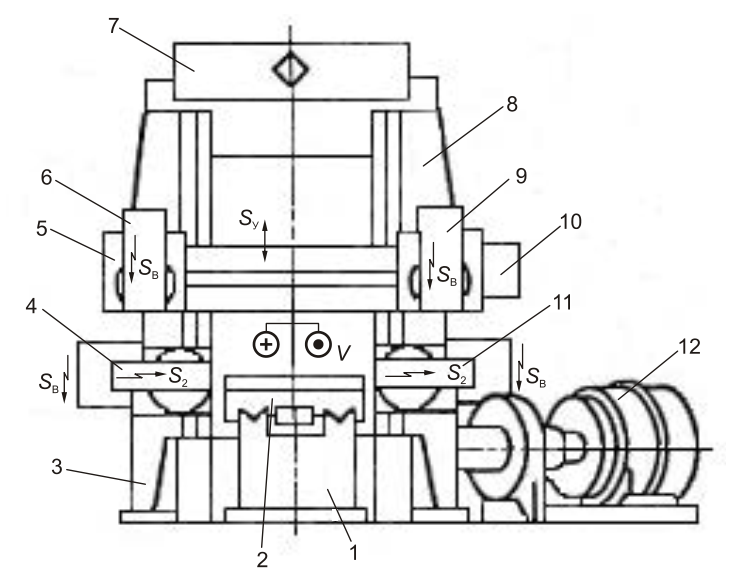

Продольно-строгальные станки предназначены для обработки заготовок большого веса и габаритов. Главной их особенностью является значительная длина рабочего хода (от 1,5 до 12 м) и ширина строгания (от 0,7 до 4,0 м). Конструкция этих станков может быть одностоечной или двухстоечной, причем последние имеют повышенную жесткость и подходят для более массивных деталей.

На рис. 2 представлен двухстоечный продольно-строгальный станок.

Рис. 2. Общий вид двухстоечного продольно-строгального станка

Станина 1, лежащая в основе конструкции, снабжена продольными направляющими, по которым движется стол 2, закрепляющий обрабатываемую заготовку. Основное движение стола обеспечивается с помощью различных механизмов: реечной передачи, червяка и червячной рейки или гидропривода. Главным источником движения является электродвигатель 12.

Стойки 3 и 8 соединены сверху поперечиной 7, что придаёт конструкции дополнительную жёсткость. По направляющим стоек перемещается траверса 5 с двумя верхними суппортами 6 и 9. Они приводятся в движение от коробки подач 10 и могут быть повёрнуты в вертикальной плоскости. Каждый из суппортов оснащён резцедержателем. Также по направляющим передвигаются боковые суппорты 4 и 11, у каждого из которых есть своя коробка подач. Такая компоновка позволяет одновременно обрабатывать несколько поверхностей детали, повышая производительность процесса.

Долбежные станки отличаются тем, что основное движение резания осуществляется вертикально. Это движение реализуется ползуном, на котором монтируется резцедержатель с закреплённым долбежным резцом. Длина хода ползуна, как правило, не превышает 200 мм. Заготовка фиксируется на столе, обладающем возможностью не только продольного и поперечного перемещения, но и поворота вокруг вертикальной оси.

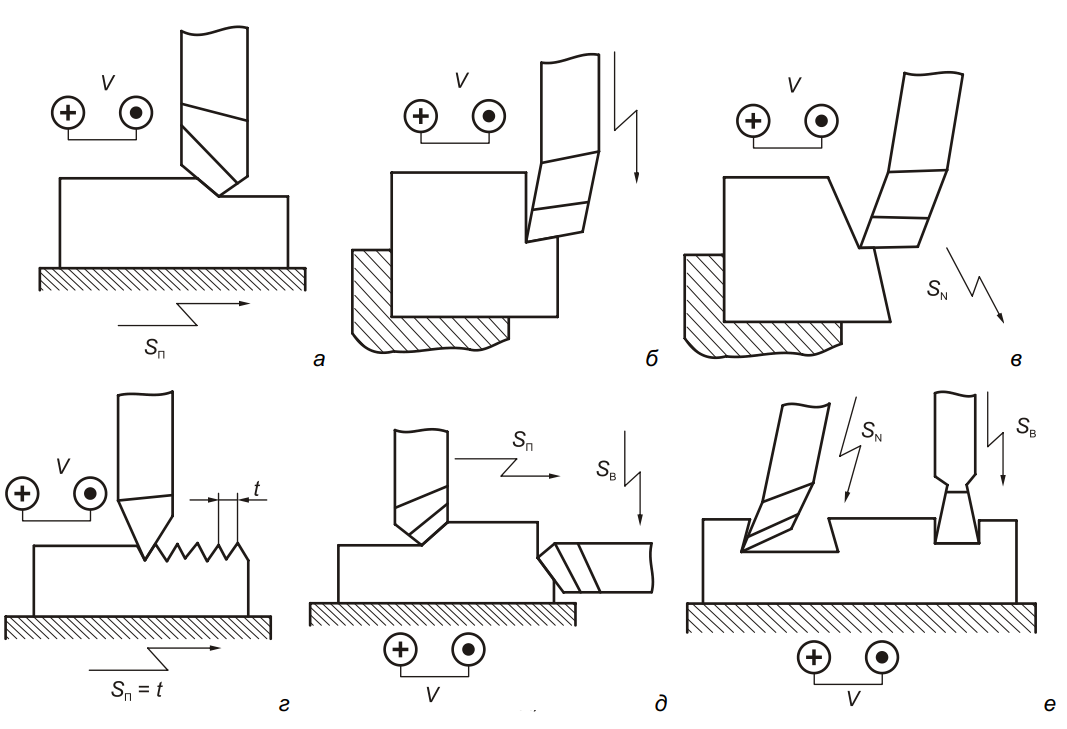

На строгальных станках (см. рис. 2) можно обрабатывать разнообразные плоские поверхности: горизонтальные, вертикальные, наклонные, а также Т-образные и V-образные пазы, уступы, призматические профили (прямоугольные и трапецеидальные), рифлёные и фасонные поверхности. Кроме этого, возможна продольная или поперечная резка заготовок. Использование фасонных резцов или копиров позволяет достигать высокой точности сложных контуров (рис. 3).

Долбежные станки подходят для выполнения вертикальной обработки плоских поверхностей, вырезания наружных пазов, создания многогранников и фигурных отверстий. Также с их помощью формируются фасонные профили.

Протягивание представляет собой высокоэффективный метод получения наружных и внутренних профилей при помощи многолезвийных инструментов — протяжек. Основной принцип метода заключается в переносе геометрии режущих кромок инструмента на поверхность детали, тем самым обеспечивая точное формообразование за один проход.

Рис. 3, а–е. Схемы обработки поверхностей заготовок на строгальных и долбежных станках

Рис. 3, ж–к. Схемы обработки поверхностей заготовок на строгальных и долбежных станках

В типовых режимах протягивания инструмент или деталь осуществляют исключительно главное движение — поступательное, при этом подача реализуется конструктивно самой протяжкой. Такая конструкция позволяет инструменту постоянно врезаться в свежие слои обрабатываемого материала. Данный метод используется преимущественно в массовом, крупносерийном и среднесерийном производстве, благодаря высокой стабильности и эффективности.

Протяжные станки подразделяются на вертикальные и горизонтальные в зависимости от направления движения инструмента. Горизонтальные машины общего назначения широко применяются при обработке отверстий цилиндрической формы, а также фасонных полостей, пазов под шпонки и шлицевых отверстий.

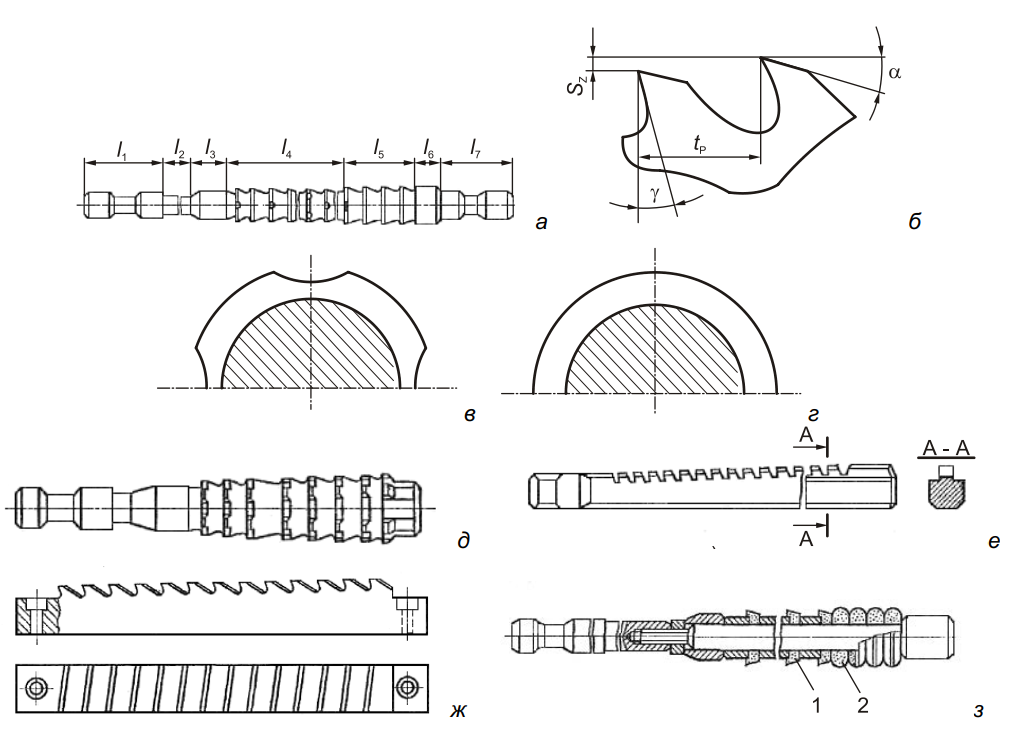

У конструкции круглой протяжки имеются различные функциональные участки. Замковая передняя часть l1 (см. рис. 4, а) предназначена для крепления протяжки в патроне рабочего органа станка. Далее расположена шейка l2, которая облегчает установку протяжки через отверстие детали в рабочее положение. Направляющая часть спереди — l3 — обеспечивает соосность заготовки и инструмента, её диаметр равен исходному размеру обрабатываемого отверстия.

На режущей секции l4 располагается последовательность зубьев, каждый из которых снимает часть припуска. При этом каждый последующий зуб выше предыдущего на величину подачи на зуб Sz (см. рис. 4, б), варьирующуюся от 0,005 до 0,3 мм в зависимости от материала заготовки.

Рис. 4. Инструменты для обработки на протяжных станках

Количество рабочих зубьев Nр на режущей части можно рассчитать по формуле Nр = h/Sz, где h обозначает величину снимаемого слоя. Чтобы инструмент эффективно удалял стружку и не забивался, шаг зубьев tр выбирается с таким расчетом, чтобы каждый впадинный промежуток вместил удаленный слой и одновременно в процессе резания участвовали не менее трёх зубьев.

Чередование зубьев с выкружками (рис. 4, в) и без них (рис. 4, г) улучшает стружкоудаление и повышает износостойкость. После этого следует калибрующая часть l5, задающая окончательные параметры и чистоту поверхности. Обычно на ней размещают 5–6 одинаковых по размеру зубьев, лишённых стружколомов, с шагом около (0,6–0,7)tp. Иногда функцию калибровки дополняют выглаживающими элементами, обеспечивающими пластическую деформацию обработанной поверхности.

Задняя направляющая зона l6 удерживает инструмент в соосном положении до полного выхода протяжки из отверстия, гарантируя геометрическую точность. Её диаметр совпадает с финальным размером отверстия. Дополнительно может быть предусмотрена задняя замковая часть l7 — при использовании вспомогательной каретки.

Углы γ и α, изображенные на рис. 4, б, формируются в плоскости, перпендикулярной линии реза. Конкретные значения углов подбираются в соответствии с характеристиками обрабатываемого материала и приводятся в технических справочниках.

Протягивание классифицируется на координатное и свободное. В первом случае гарантируется не только форма и шероховатость, но и точное пространственное положение обрабатываемой поверхности относительно других. Для этого применяют специальные фиксаторы. При свободном способе заготовка самостоятельно ориентируется по протяжке.

В случае, когда обрабатываются винтовые пазы или внутренние зубья, протяжка перемещается поступательно, а заготовка — одновременно вращается по винтовой траектории.

Короткие отверстия иногда обрабатываются прошивками, перемещаемыми под давлением пресса. Эти инструменты работают на сжатие.

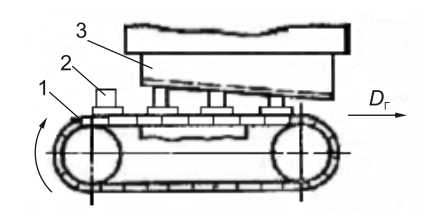

К числу существенных недостатков горизонтально- и вертикально-протяжных станков относится необходимость выполнения значительных вспомогательных движений, что снижает общую производительность. Этого лишены системы с непрерывной подачей, такие как станки карусельного или конвейерного типа. Здесь применяются стационарные плоские протяжки, закреплённые на раме, а обрабатываемые детали движутся относительно них.

На горизонтальном станке конвейерного типа (рис. 5) заготовки 2 помещаются в захваты, зафиксированные на беспрерывно движущейся цепи. В процессе перемещения они взаимодействуют с режущей частью протяжки 3, а затем автоматически снимаются.

Рис. 5. Схема непрерывного протягивания

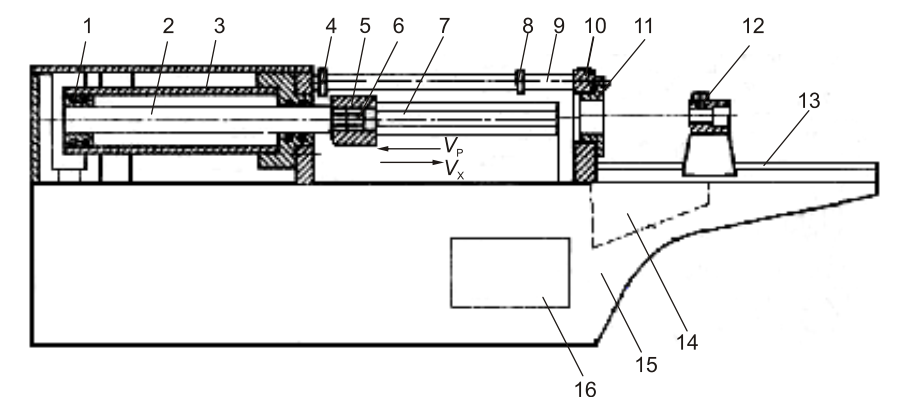

На рис. 6 представлена конструкция горизонтального протяжного станка. Гидроцилиндр 3, установленный в станине 15, приводит в движение шток 2 с поршнем 1. Шток соединен с кареткой 5, перемещающейся по направляющим 7. На каретке закреплён патрон, в который монтируется протяжка (не изображена). Регулировка длины хода осуществляется упорами 4 и 6 на штанге 9. Стол 10 с планшайбой 11 служит для фиксации обрабатываемой заготовки. При работе с длинными инструментами применяется корыто 13 и подвижный люнет 12 для поддержки заднего конца.

Рис. 6. Схема горизонтально-протяжного станка

Для предотвращения прогиба протяжки, задний хвостовик фиксируют в люнете. Элементы гидропривода, такие как насос, электродвигатель и резервуар для масла, размещены в нижней части корпуса станка. Там же находится система для подачи СОЖ и отвод отработанного материала. Отходы и стружка поступают в поддон 14, а через люки 16 удобно удаляются.

Перед запуском операции заготовку закрепляют на планшайбе 11, а протяжку вставляют через деталь и фиксируют в патроне каретки. После нажатия кнопки «Пуск» начинается рабочий ход — масло поступает в гидроцилиндр, приводя в движение инструмент. При достижении упора 4 срабатывает выключатель. Затем кнопкой «Холостой ход» инструмент возвращается назад с повышенной скоростью, остановившись у упора 8.

Вертикально-протяжные станки занимают меньше места и удобны в эксплуатации. Однако из-за необходимости вертикального размещения инструмента ограничена их пригодность для длинных протяжек.

В крупносерийном производстве часто применяются автоматизированные системы: многопозиционные станки, агрегаты непрерывного действия и станки-автоматы. Их производительность может превышать обычные вертикальные машины в 6–10 раз, что оправдано при выпуске большого количества однотипных деталей l.

Интересные факты:

-

Протягивание позволяет за один рабочий ход достичь точности формы и шероховатости, требующих в других методах нескольких проходов и смены инструмента.

-

На современных продольно-строгальных станках можно обрабатывать детали длиной до 12 метров и массой более 20 тонн.

-

Долбежные станки часто используются для формирования зубчатых колес внутреннего зацепления — одна из немногих операций, где альтернатив практически нет.

-

В автоматических линиях конвейерного типа протяжки неподвижны, а детали движутся — это переворачивает классическое представление о роли инструмента и заготовки.

-

Некоторые формы протяжек (например, для зубчатых профилей или многогранников) стоят дороже станков, на которых они применяются, из-за своей высокой точности и сложности изготовления.

Строгальные, долбежные и протяжные станки по-прежнему остаются незаменимыми в арсенале металлообрабатывающей промышленности. Несмотря на бурное развитие фрезерных и обрабатывающих центров с ЧПУ, эти станки находят применение там, где важны точность формы, стабильность процесса, высокая производительность и экономическая эффективность при обработке повторяющихся деталей. Понимание конструкции станков, режущего инструмента и принципов работы позволяет инженерам и технологам выбирать оптимальные решения для своих задач, обеспечивая высокое качество продукции при разумных затратах.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025