Содержание страницы

1. Назначение, классификация, режимы резания шлифовальных и доводочных станков

Станки шлифовальной группы современных моделей предназначены для изготовления деталей с малыми отклонениями формы, размеров, малым параметром шероховатости поверхности и отличаются высокой производительностью.

Обработку резанием, выполняемую множеством абразивных зерен, называют абразивной.

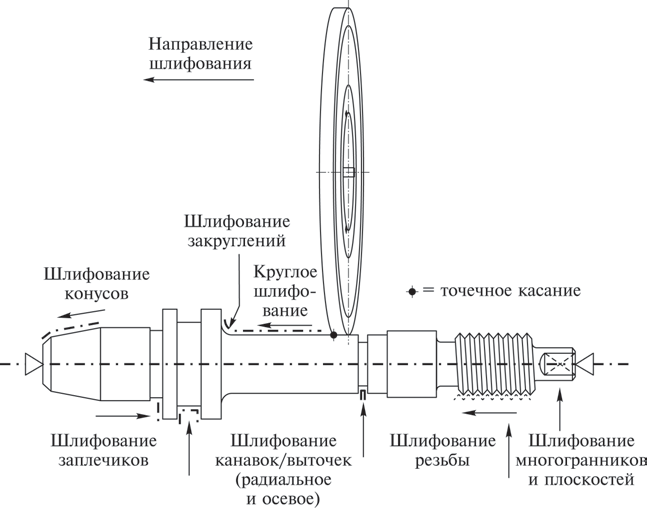

Шлифованием называют резание металлов абразивными кругами. При шлифовании главным движением резания является вращение инструмента, а движение подачи S (она может быть продольной или врезной) сообщается заготовке или инструменту. Различают шлифование периферией круга и торцом круга. В первом случае режущей частью являются наружная поверхность круга, образующая которой параллельна оси его вращения, а во втором — торец круга.

В зависимости от расположения и формы обрабатываемой поверхности заготовки шлифование подразделяют на следующие виды: наружное — обрабатывается наружная поверхность заготовки; внутреннее — обрабатывается внутренняя поверхность заготовки; плоское — обрабатывается плоская поверхность; профильное — обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию.

Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности — сферошлифованием, боковых поверхностей зубьев зубчатых колес — зубошлифованием, боковых сторон и впадин профиля резьбы — резьбошлифованием, шлицевых поверхностей — шлицешлифованием.

Различают также шлифование в центрах (если заготовку крепят в центрах) и в патроне (если заготовку крепят в патроне). В машиностроении наиболее часто применяют круглое (наружное и внутреннее) и плоское шлифование.

Основные параметры резания при шлифовании: скорость вращательного или поступательного движения заготовки vз, м/мин; глубина шлифования t, мм — слой металла, снимаемый периферией или торцом круга в результате поперечной подачи на каждый ход или двойной ход при круглом или плоском шлифовании и радиальной подачи Sp при врезном шлифовании; продольная подача S — перемещение шлифовального круга в направлении его оси в миллиметрах на один оборот заготовки при круглом шлифовании или в миллиметрах на каждый ход стола при плоском шлифовании периферией круга (табл. 1).

Таблица 1. Параметры резания при различных видах шлифования, заточки и доводки

| Обрабатываемый материал | Характеристика процесса шлифования | Скорость заготовки, м/мин | Глубина шлифования, мм |

| Круглое наружное шлифование | |||

| Конструкционные металлы и инструментальные стали | С продольной подачей на каждый ход:

предварительное |

12…25 | 0,01…0,025 |

| окончательное | 15…55 | 0,005…0,015 | |

| С продольной подачей на двойной ход | 20…30 | 0,015…0,05 | |

| Врезное:

предварительно |

30…50 | — | |

| окончательное | 20…40 | ||

| Твердые сплавы | С продольной подачей:

предварительное |

10…20 | 0,0075…0,01 |

| окончательное | 20…30 | ||

| Круглое внутреннее шлифование | |||

| Конструкционные металлы и инструментальные стали | На станках общего назначения:

предварительное |

20…40 | 0,005…0,02 |

| окончательное | 0,0025…0,01 | ||

| На полуавтоматических станках:

предварительное |

50…150 | 0,0025…0,005 | |

| окончательное | 0,0015…0,0025 | ||

| Твердые сплавы | На полуавтоматических станках:

предварительное |

20…30 | 0,005…0,01 |

| окончательное | 25…50 | 0,005…0,0075 | |

| Круглое бесцентровое шлифование | |||

| Конструкционные металлы и инструментальные стали | На проход предварительное:

при d 20 мм |

20…120 | 0,02…0,05 |

| при d > 20 мм | 0,05…0,2 | ||

| окончательное | 40…120 | 0,0025…0,01 | |

| Врезное:

предварительное |

10…45 | — | |

| окончательное | 10…30 | ||

| Плоское шлифование периферией круга | |||

| Конструкционные металлы и инструментальные стали | На станках с круглым столом:

предварительное |

20…60 | 0,005…0,015 |

| окончательное | 40…60 | 0,005…0,01 | |

| На станках с прямоугольным столом в серийном производстве:

предварительное |

8…30 | 0,015…0,04 | |

| окончательное | 15…20 | 0,005…0,015 | |

| На станках с прямоугольным столом инструментального типа:

предварительное |

3…8 | 0,05…0,15 | |

| окончательное | 0,01…0,015 | ||

| Твердые сплавы | Те же станки:

предварительное |

4…5 | 0,03…0,04 |

| окончательное | 2…3 | 0,01…0,02 | |

| Плоское шлифование торцом круга | |||

| Конструкционные металлы и инструментальные стали | На станках с прямоугольным столом:

предварительное |

4…12 | 0,015…0,04 |

| окончательное | 2…3 | 0,005…0,01 | |

| На станках с круглым столом с вертикальной подачей на каждый оборот стола:

предварительное |

10…40 | 0,015…0,03 | |

| окончательное | 0,05 | ||

| На станках с круглым столом однопроходного шлифования с автоматической подачей заготовок:

предварительное |

2…3 | 0,1…0,15 | |

| окончательное | 0,005 | ||

Для расчета мощности при круглом шлифовании, если значение продольной подачи приведено в м/мин, вычисляют радиальную подачу (мм/об) заготовки по формуле Sр = S d/(1000Vз), где d — диаметр заготовки.

Скорость круга vкр при наружном, внутреннем и плоском шлифовании деталей из конструкционных металлов и инструментальной стали — 30…35 м/с, из твердых сплавов — 20…30 м/с, а при заточке и доводке деталей из инструментальной стали — 15… 32 м/с.

Эффективная мощность, кВт, при шлифовании периферией круга с продольной подачей

![]() (1)

(1)

при врезном шлифовании периферией круга

![]() (2)

(2)

при шлифовании торцом круга

![]() (3)

(3)

где d — диаметр шлифования, мм; b — ширина шлифования, мм, равная длине шлифуемого участка заготовки при круглом врезном шлифовании и поперечному размеру поверхности заготовки при шлифовании торцом круга.

Значения коэффициента CN и показателей степени в формулах приведены в [7].

2. Круглошлифовальные станки

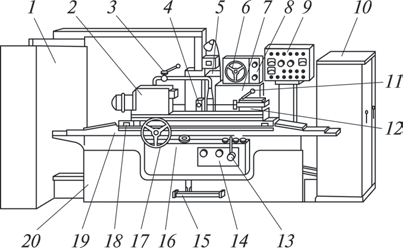

Для продольного и врезного шлифования наружных цилиндрических, пологих конических и торцовых поверхностей с установкой заготовок в центрах или патроне применяют круглошлифовальные центровые станки (рис. 1).

Технические характеристики станка мод. 3М151Ф2

| Максимальный размер устанавливаемой заготовки, мм: | |

| диаметр | 200 |

| длина | 700 |

| Частоты вращения заготовок, с–1 | 0,83…8,33 |

| Скорость шлифовального круга, м/с, не более | 50 |

| Рабочие подачи шлифовальной бабки, мм/мин: | |

| для предварительной обработки | 0,2…0,12 |

| окончательной | 0,1…0,6 |

| доводочные | 0,02…0,12 |

| Скорость, м/мин: | |

| быстрого подвода шлифовальной бабки | 1,7…0,93 |

| перемещения стола, м/мин (число ступеней 10) | 0,05…5 |

| Габаритные размеры, мм | 4950x2400x2170 |

Рис. 1. Круглошлифовальный центровой станок модели 3М151Ф2: 1 — электрошкаф; 2 — передняя бабка; 3, 11, 13 — рукоятки; 4 — люнет; 5 — механизм автоматической правки круга; 6, 17 — маховик; 7 — шлифовальная бабка; 8 — механизм поперечных подач; 9 — пульт управления; 10 — гидростанция; 12 — задняя бабка; 14 — панель гидроуправления; 15 — педаль; 16 — ось; 18, 19 — верхний и нижний столы соответственно; 20 — станина

Станок комплектуют специализированным устройством ЧПУ. Ввод УП выполняют посредством декадных переключателей. В управляющей программе размеры задают в абсолютных значениях. Число программируемых координат — 2. Работа выполняется последовательно по каждой координате. Станок оснащен двумя измерительными устройствами и соответствующими им корректирующими системами: для определения отклонения размеров заготовки и круга. Контроль диаметрального износа круга (координата Х) выполняют и корректируют при измерении заготовки в процессе обработки прибором активного контроля. Контроль базового торца заготовки (координата Z) осуществляют прибором осевой ориентации.

Пользующийся повышенным спросом универсальный круглошлифовальный полуавтомат особо высокой точности мод. 3У12АФ11 предназначен для шлифования наружных и внутренних цилиндрических, конических и торцовых поверхностей при установке деталей в центрах, кулачковом патроне, на планшайбе или цангах в условиях мелкосерийного и серийного производства.

| Технические характеристики универсального круглошлифовального полуавтомата, особо высокой точности мод. 3У12АФ11 | |

| Наибольший диаметр устанавливаемого изделия, мм | 200 |

| Наибольшая масса устанавливаемого изделия, кг | 20 |

| Наибольшая длина устанавливаемого изделия, мм: | |

| наружного шлифования | 450 |

| внутреннего шлифования | 75 при dотв = 50 мм |

| Суммарная мощность установленных электродвигателей, кВт | 10,29 |

| Габаритные размеры, мм, не более: | |

| без выносного оборудования | 2260x780x1680 |

| с выносным оборудованием | 3600x2260x2040 |

| Масса, кг:

без выносного оборудования |

3500 |

| с выносным оборудованием | 4400 |

Значительным спросом пользуются круглошлифовальные станки, технические характеристики которых приведены в табл. 2.

Таблица 2. Технические характеристики круглошлифовальных станков

| Модель | Диаметр обработки, мм | Длина заготовки, мм | Мощность привода, кВт | Габариты

(Д Ш В), мм |

Масса, кг |

| КШ-3 СNC с ЧПУ | 200 | 400 | 10,0 | 2300x1760x1603 | 1850 |

| ВШ-152ВИ | 200 | 1000 | 9,0/11,0 | 2950x2295x2150 | 6000 |

Станок для наружного шлифования с ЧПУ типа CNC модели EJ 30 был разработан с учетом современного уровня технологии шлифования. Практический опыт в круглом шлифовании, новейшие принципы конструирования и современные технологии с использованием ЧПУ типа CNC были предельно точно применены к конкретным требованиям, предъявляемым специалистами к шлифовальным станкам.

Компоновка станков удовлетворяет любым задачам по шлифованию в единичном или серийном производстве. Это иллюстрируется следующими данными.

Технические данные станка модели EJ30

| Высота центров, мм | 150 |

| Диаметр обрабатываемой детали, мм | 290 |

| Длина зажима, мм | 800 |

| Длина шлифования, мм | 800 |

| Масса заготовки между центрами, кг | 80 |

| Узел шлифовального шпинделя | |

| Диаметр шлифовального круга, мм:

max |

400 |

| min | 290 |

| Ширина шлифовального круга, мм | 63 |

| Мощность привода, кВт | 7,5 |

| Окружная скорость, м/с | 45 |

| Расположение шлифовального круга. | Слева |

| Характеристики станка | |

| Абразив | Корунд |

| Поперечная подача | Ось Х, ЧПУ типа CNC |

| Продольное движение | Ось Z, ЧПУ типа CNC |

| Точность позиционирования оси поперечной подачи, мм | 0,0001 |

| Масса станка, кг | Около 7000 |

| Габариты без системы охлаждения (Ш Г В), мм | 3,550×2,850×2,100 |

Примечание. Указаны максимальные величины.

3. Плоскошлифовальные станки

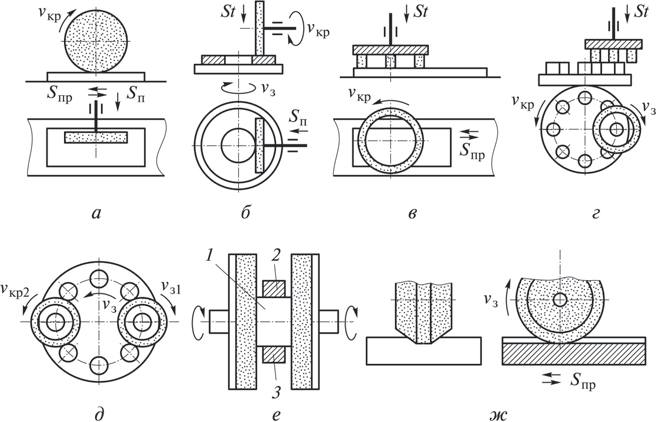

Плоское шлифование часто применяют вместо чистового строгания, чистового фрезерования и шабрения. Плоские поверхности можно шлифовать периферией и торцом круга (рис. 2). Разновидностью плоского шлифования является профильное шлифование, выполняемое на плоскошлифовальных станках (см. рис. 2, ж). При работе периферией круга на станках с прямоугольным столом припуск снимают следующими способами.

При поперечном шлифовании рабочими ходами поперечная подача круга (детали) вдоль оси шпинделя осуществляется за каждый ход стола; круг снимает слой материала толщиной, равной глубине резания, а по ширине, — равным поперечной подаче круга за один ход стола. После рабочего хода вдоль всей шлифуемой поверхности круг устанавливают на определенную глубину и снимают следующий слой. Рабочие ходы повторяются до полного удаления припуска.

При глубинном шлифовании круг снимает основную часть припуска за каждый ход стола. После каждого хода стола круг (стол) перемещается вдоль оси шпинделя на расстояние Н = 3/4…4/5 мм. Оставшуюся часть припуска (0,01…0,02 мм) снимают предыдущим способом.

При шлифовании ступенчатым кругом основная часть припуска распределяется между отдельными ступенями круга и снимается за один рабочий ход; последняя ступень снимает небольшой слой материала; затем выполняют чистовое шлифование поперечными рабочими ходами.

Рис. 2. Схемы обработки поверхностей при плоском шлифовании периферией и торцом шлифовального круга: а, ж — с прямоугольным столом; б — с круглым столом, торцом шлифовального круга; в — с прямоугольным столом; г — с круглым столом; д — с двумя вертикальными шпинделями и круглым столом; е — с двумя горизонтально расположенными шпинделями при одновременном шлифовании двух торцов заготовки; 1 — заготовка; 2 — верхняя линейка; 3 — нижняя линейка

Плоскошлифовальные станки по принципу работы делят на станки для шлифования периферией и торцом круга; по форме стола и характеру его движения — на станки с возвратно-поступательным и вращательным движением стола; по степени универсальности — на универсальные, полуавтоматические и автоматические. Плоскошлифовальные станки с прямоугольным столом выпускают с горизонтальным и вертикальным шпинделями; неавтоматизированные и полуавтоматические станки — с приборами активного контроля.

В мелкосерийном и среднесерийном производстве наиболее часто используют плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем. В массовом производстве наибольшее распространение получили станки с круглым столом, а также двусторонние торцешлифовальные станки с горизонтальным и вертикальным расположением шпинделей (табл. 3 и 4).

Таблица 3. Технические характеристики плоскошлифовальных станков

| Модель | Размеры заготовки, мм | Мощность привода, кВт | Габариты

(Д Ш В), мм |

Масса, кг |

| ЗД711АФ10 | 230 450 | 2,2 | 1780x1480x1820 | 1735 |

| ЗД711ВФ11 | 240 630 | 4,0 | 2595x1775x2030 | 2850 |

| ОШ450 | 280 630 | 4,0 | 2340x1785x2030 | 2400 |

| ЗЛ722В (А) | 320 1250 | 11,0 | 4810x2630x2030 | 7000 |

| ЛШ324 | 800 1600 | 11,0 | 5580x3480x3900 | 12 000 |

Таблица 4. Технические характеристики профилешлифовальных станков

| Модель | Размер заготовки, мм | Перемещение стола, мм | Габариты

(Д Ш В), мм |

Масса, кг |

| 3951ВФ1У | 150 60 78 | 150 60 | 1955x1650x1960 | 2400 |

| 3952ВФ1У | 250x100x130 | 200 100 | 2035x1960x2035 | 3000 |

Плоскошлифовальный станок мод. 3Е711ВФ3-1 предназначен для шлифования заготовок различных профилей методом врезания, а также плоских поверхностей периферией или торцом шлифовального круга.

Переход с предварительного на чистовое шлифование обеспечивается датчиками. Класс точности станка В. Точность обработанной поверхности: отклонение от плоскости 4 мкм, параллельности 2 мкм, шероховатость Ra = 0,16 мкм. Станок применяют в условиях единичного и мелкосерийного производства.

Технические характеристики станка мод. 3Е711ВФ3B1

Размеры рабочей поверхности стола, мм . . . . . . . . . . . . . . . . . 400 200

Наибольшая скорость резания, м/с . . . . . . . . . . . . . . . . .35

Скорость, м/мин:

продольного перемещения стола . . . . . . . . . . . . . . . . . . . . 2…35

вертикального перемещения шлифовальной головки

(бесступенчатое регулирование) . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,015…1,5

Автоматическая вертикальная подача, мм

ступенчатая . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,002…0,01

в диапазоне 0…0,01 мм . . . . . . . . . . . . . . . . . . . . . . . . . . Через 0,002 мм

в диапазоне 0…0,1 мм . . . . . . . . . . . . . . . . . . . . . . . . . . . Через 0,02 мм

Автоматическая поперечная подача (бесступенчатое регулирование),

м/мин . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,16…10,0

Габаритные размеры станка, мм . . . . . . . . . . . . . . . . . . . . . . 303x2360x2080

4. Бесцентрово-шлифовальные станки

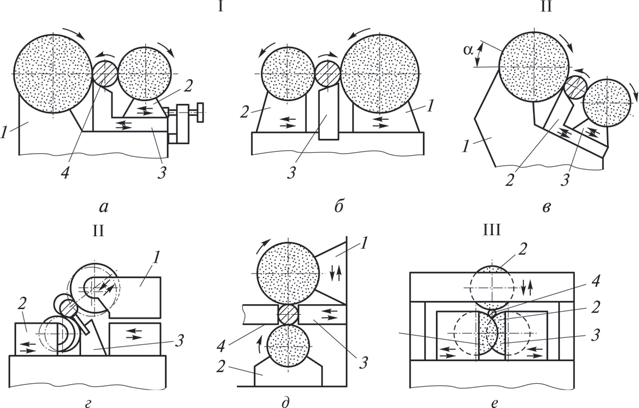

При бесцентровом шлифовании формообразование изделия происходит при контакте заготовки с ведущим и шлифовальным кругами и опорным ножом 3 (рис. 3). Во время обработки заготовка 4, имеющая исходную погрешность, постепенно приобретает форму, приближающуюся к форме цилиндра. Этот эффект усиливается при применении специального ножа, при более высоком расположении заготовки над линией центров шлифовального и ведущего кругов, а также при увеличении частоты вращения обрабатываемого изделия.

Обрабатываемая деталь вращается свободно без закрепления в призме, образованной опорным ножом 3 и ведущим кругом бабки 2. Это исключает деформации детали при ее зажиме, а вращение в призме позволяет эффективно устранять отклонения от округлости шлифуемой поверхности. Для качественной обработки необходимо, чтобы деталь начала вращаться до касания ее шлифовальным кругом бабки 1, что в значительно степени определяется состоянием опорного ножа. Нож должен быть с прямолинейной опорной поверхностью высокой твердости и с параметрами шероховатости

Рис. 3. Принципиальные схемы бесцентровых круглошлифовальных станков: 1 — с горизонтальной линией центров; а — с неподвижной шлифовальной бабкой; б — с подвижными бабками; 11 — с наклонной линией центров; в — с неподвижной шлифовальной бабкой; г, д, е — с подвижными бабками и неподвижным суппортом; III — с двумя ведущими кругами; 1 — бабка шлифовального круга; 2 — бабка ведущего круга; 3 — опорный нож; 4 — заготовка

Ra = 0,08…0,16 мкм с тем, чтобы коэффициент трения между деталью и ножом был минимальным. Наиболее распространенными бесцентровыми круглошлифовальными станками являются полуавтоматы мод. 3Д180, 3М184И, 3М184 высокой точности, полуавтоматы мод. 3М182А и 3М184А особо высокой точности, а также станки-автоматы мод. 3Ш182Д, 3Ш184Д (доводочные), круглошлифовальные — 3Ф47В, 3А47В, бесцентрово-внутришлифовальные автоматы 3Ф484ГВ, 3А485В.

Хорошим спросом пользуются бесцентрово-шлифовальные станки, технические характеристики которых приведены в табл. 5.

Таблица 5. Технические характеристики бесцентровоBшлифовальных станков

| Модель | Диаметр шлифования, мм | Диаметр заготовки, мм | Габариты

(Д Ш В), мм |

Масса, кг |

| ЗЕ180В | 0,5…10 | 56 | 1570x1145x1755 | 1200 |

| ЗЕ183АМ (ВВМ) | 2…40 | 140 | 2940x2150x2120 | 4700 |

| ЗЕ184АМ (ВМ) | 4…80 | 245 | 3570x2355x2120 | 6990 |

| ЗЕ185ВМ | 8…160 | 360 | 3840x2450x2120 | 9150 |

5. Внутришлифовальные, точильно-шлифовальные и заточные станки

Отверстия в деталях на внутришлифовальных станках обрабатывают напроход и врезанием. Способ врезания используют при обработке коротких, фасонных и глухих отверстий, не имеющих канавок для выхода из круга. Во всех остальных случаях применяют шлифование напроход, обеспечивающее более высокую точность и меньший параметр шероховатости поверхности.

Отечественная промышленность изготовляет внутришлифовальные станки следующих моделей: 3К225В; 3К225А; 3К227В; 3К227А; 3К228В; 3К228А; 3К229В; СШ162; СШ64.

Для станка мод. 3К227А диаметр шлифуемых отверстий составляет 20…150 мм. Станок СШ162 — специальный полуавтомат, предназначен для скоростного шлифования; СШ64 — бесцентровальный специальный. Станки мод. 3К225А; 3К227А и 3К228А — особо высокой точности.

В качестве примера технологических возможностей рассматриваемых станков приведены технические характеристики внутришлифовального станка мод. 3К228В:

| Наибольший диаметр, мм:

устанавливаемой заготовки |

560 |

| устанавливаемой заготовки в кожухе | 400 |

| Наибольшая длина, мм:

устанавливаемой заготовки |

200 |

| при наибольшем диаметре отверстия шлифования | 200 |

| Диаметр шлифуемых отверстий, мм | 50…200 |

| Наибольший ход стола, мм | 630 |

| Наибольшее наладочное поперечное перемещение, мм:

шлифовальной бабки: |

|

| вперед (от рабочего) | 60 |

| назад (на рабочего) | 10 |

| бабки заготовки: | |

| вперед (от рабочего) | 200 |

| назад (на рабочего) | 50 |

| Наибольший угол поворота заготовки, град | 30 |

| Наибольший диаметр и высота шлифовального круга, мм | 180 63 |

| Скорость движения стола, м/мин

при правке шлифовального круга |

0,1…2 |

| при шлифовании | 1…7 |

| при быстром продольном подводе и отводе | 10 |

| Частота вращения шпинделя, с–1: | |

| внутришлифовального | 75; 100; 150; 200 |

| заготовки | 1,66…10 |

| торцешлифовального приспособления | 66,66 |

| Мощность электродвигателя привода шлифовального круга, кВт | 5,5 |

| Масса (с приставным оборудованием), кг | 6900 |

Технические характеристики точильно-шлифовальных и заточных станков приведены соответственно в табл. 6 и 7.

Таблица 6. Технические характеристики точильноBшлифовальных станков

| Модель | Диаметр точильного круга, мм | Мощность привода, кВт | Габариты, (Д Ш В), мм | Масса, кг |

| ЗЛ631 | 200 | 0,75 | 610x372x362 | 66 |

| ТШ-2 | 300 | 2,2 | 610x470x1340 | 112 |

| ЗК634 (ЗТ634) | 400 | 4,0 | 1000x680x1400 | 385 |

| ВЗ-379-01 | 350 | 2,8 | 1000x700x1400 | 210 |

Таблица 7. Технические характеристики заточных станков

| Модель | Размер изделия, мм | Рабочая зона, мм | Мощность привода, кВт | Габариты

(Д Ш В), мм |

Масса, кг | |||

| ВЗ-318 универсальная | Диаметр 250, длина 500 | Длина 225 | 0,71 | 1185 | 1195 | 1630 | 1020 | |

| ВЗ-31ВЕ универсальная | Диаметр 250, длина 500 | Длина 225 | 0,85 | 1185 | 1195 | 1630 | 1020 | |

| ЗВ622 алмазно-заточная для резцов | Высота 6…25,

длина 35… 300 |

Стол 210

400 |

1,6 | 600 | 730 | 1400 | 550 | |

| ЗЕ692 алмазно-заточная для пил | Диаметр 250…1430 | Врезание на цикл | 5 | 2,2 | 2450 | 1120 | 1910 | 1800 |

| ЗЕ653 полуавтомат для заточки сверл, зенкеров, метчиков | Диаметр 5…32,

длина 50… 400 |

— | 2,0/1,5 | 1012 | 1310 | 1595 | 950 | |

| ВЗ-531Ф4 шлифовально-заточная (центр с ЧПУ) | Диаметр 250, длина 400 (в центрах) | — | 3,0 | 2500 | 3500 | 2350 | 5500 | |

6. Общие сведения о станках, работающих по методу тонкого шлифования

Тонкое шлифование характеризуется снятием малых припусков (0,04… 0,08 мм на диаметр), применением чистовых режимов резания и правки круга. Его осуществляют на прецизионных станках высокой и особо высокой точности, обеспечивающих плавность хода пиноли правящего прибора при малых продольных подачах, отсутствие вибрации и упругих отжатий технологической системы.

Процесс тонкого шлифования требует хорошей фильтрации охлаждающей жидкости, чтобы исключить попадания частиц абразива и стружки в зону шлифования. Технологические возможности отделочных процессов зависят от схем резания. Принципиальные отличия схем резания определяются методом подачи режущего инструмента.

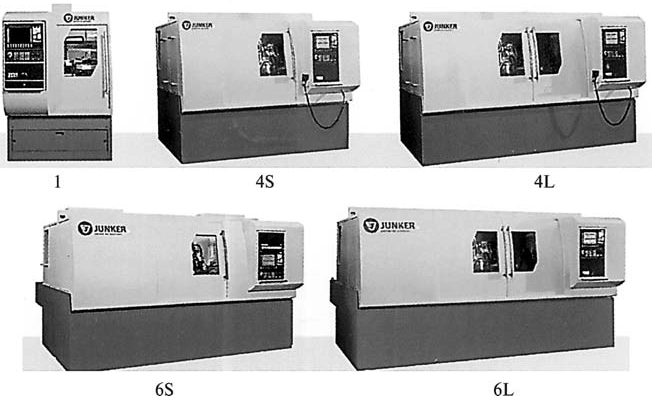

Большим спросом на российском рынке металлорежущего оборудования пользуются шлифовальные станки фирмы «Junker», которые монтируют на платформах «Evolition» (рис. 4). Технические характеристики серий этой фирмы приведены в табл. 8.

Станки серии Quickpoint обеспечивают шлифование с высокой скоростью.

Большим преимуществом технологии «Quickpoint» является универсальность и одновременно высокая производительность. В отличие от обычной технологии, в частности при шлифовании твердых сплавов, «Quickpoint» позволяет увеличить производительность на 600 %.

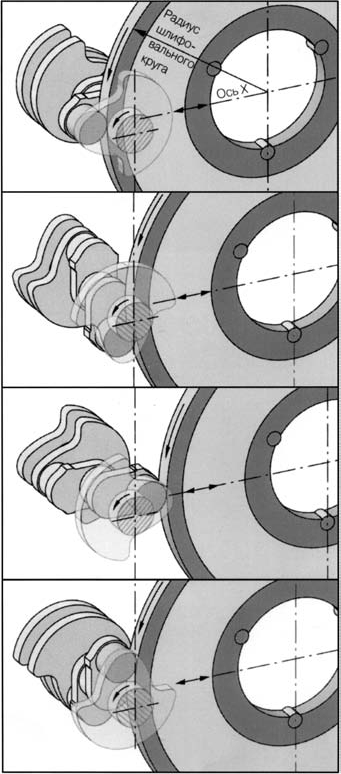

«Quickpoint» — это высокоскоростное круглое шлифование с точечным контактом шлифовального круга и обрабатываемой детали (рис. 5). При этом используются чрезвычайно износостойкие шлифовальные круги толщиной в несколько миллиметров на основе кубического нитрита бора или алмаза. Благодаря наклону оси шлифовального круга относительно горизонтальной оси детали образуется свободный угол и зона контакта между шлифовальным кругом и деталью сокращается с линии до точки.

Таблица 8. Технические характеристики платформ для станков серии Junker, Jumat, Quickpoint, Jucrank, Jucam

| Параметры | Модели платформ | ||||||||||

| 1 | 4S | 4L | 6S | ||||||||

| С одними салазками | С одними салазками | С двумя салазками | С одними салазками | С двумя салазками | |||||||

| Зажимная длина, мм | 150 | 650 | 650 | 900 | 900 | 900 | 900 | 1200 | 1200 | 1200 | 1200 |

| Длина шлифования, мм | 150 | 500 | 500 | 750 | 750 | 500 | 500 | 1000 | 1000 | 750 | 750 |

| Высота центров, мм | 100 | 170 | 170 | 170 | 170 | 170 | 170 | 170 | 170 | 170 | 170 |

| Диаметр обработки, мм | 80 | 200 | 280 | 200 | 280 | 200 | 200 | 280 | 320 | 280 | 320 |

| Масса заготовки, кг | 5 | 30 | 80 | 30 | 80 | 30 | 80 | 150 | 150 | 150 | 150 |

| Диаметр шлифовального круга, мм | 350 | 400 | 500 | 400 | 500 | 400 | 500 | 500 | 700 | 500 | 700 |

| Габариты (Ш Г В), мм | 1450x2850x2000 | 3000x2650x2200 | 3410x2650x2200 | 3700x3750x2450 | |||||||

| Масса станка, кг | 6000 | 15 000 | 15 000 | 18 000 | 18 000 | 22 000 | 22 000 | 23 000 | 23000 | 27 000 | 27 000 |

Рис. 4. Общий вид платформ для шлифовальных станков фирмы «Junker»

Серия станков Quickpoint, включающая три типа и пять различных комбинаций шлифовальных бабок, предлагает решение практически любых задач круглого шлифования от компактного Quickpoint 1000 для мелких деталей широкого ассортимента до Quickpoint 5000 для серийного производства. Станок Quickpoint является гарантом высокой экономичности производства, где бы его ни применяли. Типовыми деталями являются клапаны двигателей, кулачковые валы, валы коробок передач и насосов, приводные валы и т.д.

Рис. 5. Возможность комбинирования с технологией «Quickpoint»

Рис. 6. Шлифование различных кулачков распределительных валов на станках серий Jucam

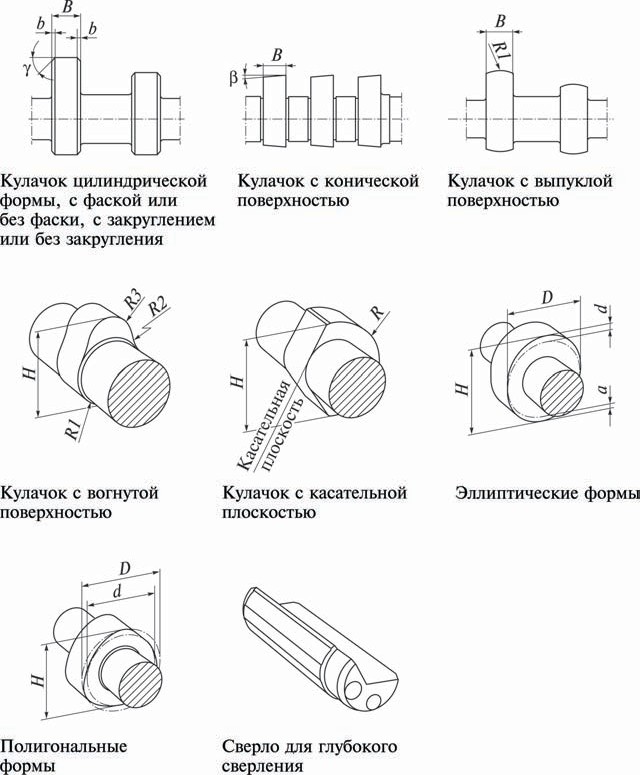

Разработав станки серии Jucam для некруглого шлифования, фирма «Junker» предложила универсальное решение для полной обработки распределительных валов. Гамма типов станков охватывает все формы кулачков (рис. 6):

- цилиндрические; выпуклые/вогнутые;

- с фаской и без фаски;

- с закруглением и без закругления; с касательной плоскостью; полигональные и эллиптические.

В зависимости от способа обработки и требуемой производительности для отдельных платформ типа Jucam разрабатываются и устанавливаются различные варианты шлифовальных бабок.

Черновое и чистовоешлифование в одном закреплении

На станках для некруглого шлифования «Jucam» можно производить обработку кулачков, опорных шеек, торцов, заплечиков опорных подшипников и посадочных мест распределительных валов. Применение шлифовальных кругов на основе кубического нитрита бора позволяет производить как черновую, так и чистовую обработки.

Эти станки, наряду с автомобильной промышленностью, применяют при производстве текстильных машин и насосов, режущего инструмента и сверл для глубокого сверления.

Технические преимущества:

- возможность корректировки формы кулачков через интерфейс; система управления с функцией обучения, включая автоматическую

- компенсацию отклонения формы кулачка и возмущающих действий. Компенсируемые возмущения: температура, механические и динамические влияния, колебания припусков на шлифование, изменение свойств материала и его структуры, абразивные свойства шлифовального круга;

- принцип шлифования кулачков и опорных шеек в одном закреплении теоретически сводит погрешность к нулю;

- врезное и маятниковое шлифование;

- поддержка «гибких» изделий за опорные шейки с помощью самоцентрирующегося трехточечного люнета;

- высокая долговременная точность за счет гидростатических круглых направляющих и гидростатического шпинделя подачи по оси Х (поперечная подача).

Экономические преимущества:

- универсальность применения для разного количества цилиндров за счет перенастройки программы ЧПУ (опция);

- высокая гибкость при шлифовании кулачков и опорных шеек благодаря применению маятникового способа шлифования;

- экономия времени при полной обработке благодаря исключению операции перезакрепления;

- высокая точность за счет «функции обучения»;

- высокий коэффициент использования благодаря применению кубического нитрита бора и масла в качестве охлаждающей жидкости;

- отвечающие всем требованиям приспособления для правки и способ правки;

- высокая точность выдерживания размеров благодаря измерению в процессе обработки;

- высокая точность обработки за счет одного закрепления; постоянное время обработки;

- удобство переналадки;

- обширное предложение по технической поддержке и регулярному сервисному обслуживанию.

Маятниковое шлифование любых коленчатых валов. Разработав шлифовальные станки серии Jucrank, фирма «Junker» предложила универсальное решение задачи полной обработки коленчатых валов. Возможна обработка валов для всех типов двигателей — от однодо двенадцатицилиндровых. В зависимости от способа обработки и количества снимаемого материала для отдельных станков Jucrank индивидуально рассчитываются и поставляются различные варианты платформ и шлифовальных бабок.

Черновое и чистовое шлифование в одном закреплении. Станки Jucrank для маятникового шлифования могут выполнять почти все задачи при обработке коленчатых валов (рис. 7). За одно закрепление может производиться шлифование коренных подшипников (цилиндрических, выпуклых и вогнутых) и шатунных подшипников (цилиндрических, сферических, выпуклых и вогнутых). Возможна шлифовка закаленных галтелей. Дополнительно технологически возможна почти любая комбинация с другими способами абразивной обработки. В зависимости от комбинации типов станков можно производить обработку фиксирующих буртиков, фланцев и цапф на других станках фирмы «Junker».

Рис. 7. Примеры маятникового шлифования кулачков

Экономические преимущества:

- универсальность применения для разного количества цилиндров путем переналадки программы ЧПУ;

- высокая гибкость при обработке коренных и шатунных подшипников за счет применения маятникового способа шлифования;

- экономия времени при полной обработке за счет исключения операции перезакрепления;

- высокая надежность за счет функции обучения;

- высокая производительность благодаря применению кубического нитрита бора и смазки;

- отвечающие всем требованиям приспособления для правки и способ правки;

- высокая точность выдерживания размеров благодаря измерению в процессе обработки;

- высокая точность благодаря однократному закреплению.

Технические преимущества:

- измерение и корректировка некруглости и размера во время обработки; система управления с «функцией обучения», включая автоматическую

- компенсацию некруглости и возмущающих действий; компенсируемые воз

- мущения: температура, механические и динамические влияния, колебания припусков на шлифование, изменения свойств материала и его структуры, абразивные свойства шлифовального круга, степень износа станка;

- принцип шлифования коренных и шатунных подшипников в одном закреплении теоретически сводит погрешности к нулю;

- врезное и маятниковое шлифование;

- поддержка «гибких изделий» за коренной подшипник с помощью трехточечного люнета;

- управляемая ЧПУ система охлаждения всегда направляет охлаждающую жидкость точно в зону шлифования;

- высокая долговременная точность за счет гидростатических круглых направляющих (направляющие оси Х, шпиндель подачи, упорный подшипник).

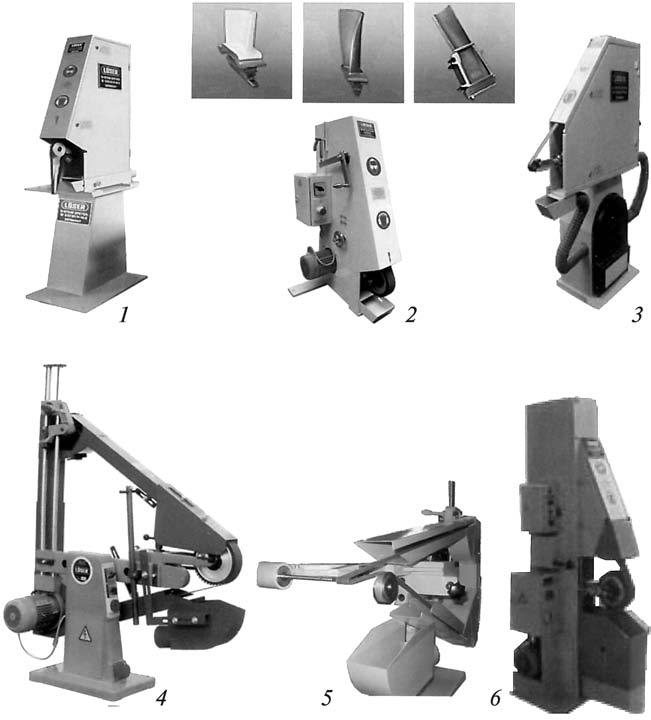

Немецкая фирма «Joeser» поставляет на российский рынок станки для шлифования, полирования, суперфиниша, зачистки и снятия заусенцев.

Универсальный шлифовально-полировальный станок типа KS100-BA

Возможности:

шлифование на контактном круге; шлифование на свободной ленте; бесцентровое шлифование и полирование;

шлифование внешних и внутренних поверхностей.

Области применения: шлифование и полирование, зачистка, удаление дефектов, снятие заусенца, доводка поверхности под нанесение покрытия.

Технические характеристики

Контактный круг, мм . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 250; 75

Приставка ВА с прижимным роликом, мм . . . . . . . . . . . 75

Длина шлифовальной ленты, мм. . . . . . . . . . . . . . . . . . . . 3500 или 4000

Ширина шлифовальной ленты, мм . . . . . . . . . . . . . . . . . . 10…100

Мощность мотора с приводным устройством, кВт . . . . . . . . 3,2/4…1,450/2,900

Скорость подачи, мм/мин. . . . . . . . . . . . . . . . . . . . . . . . 0…5

Цвет. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . . . RAL 7032 светло-серый

Дополнительные опции:

- устройство для полировального круга;

- V-образные направляющие на щетках;

- рольган на двух роликах;

- рольган на трех роликах;

- усиленная конструкция с приставкой RPS374 (100 мм).

Рис. 8. Универсальные шлифовально-полировальные станки: 1 — тип KS363 для работы стоя; 2 — для работы сидя; 3 — KS360; 4 — KS350; 5 — KS350c; 6 — KS100

Запатентованная система на трех роликах «Loesr-Drei-RollenSystem» обеспечивает равномерную и оптимальную скорость шлифовальной ленты для контактных кругов любого диаметра. Полирование (доведение до зеркала) при помощи полировальных паст как на фетровых лентах, так и на полировальных кругах. Переоборудование станка с режима работы на ленте в режим работы на полировальном круге за считанные минуты. Простота и надежность при наладке и использовании.

Оснащая базовую модель станка различными насадками и приспособлениями, можно обработать практически любую поверхность, используя контактные круги диаметром 50…100 мм, контактные ролики или валики диаметром 15…50 мм, шлифовальные ленты шириной 6…100 мм, полировальные круги, зачистные щетки.

Станки используют в режиме сухого шлифования. Использование станков рекомендуется при объемах до 50 тыс. погонной длины в год. При больших объемах производства рекомендуется приобретение станков, типа RPS 374 СОЖ.

Станки типа KS для шлифовки и полировки турбинных лопаток (рис. 8).

Возможности:

- шлифование на контактном круге; шлифование на свободной ленте;

- шлифование внешних и внутренних поверхностей.

Области применения: зачистка, удаление дефектов, снятие заусенцев, шлифование и полирование.

Оснащая базовую модель станка различными насадками и приспособлениями, можно обработать практически любую поверхность, используя контактные круги и ролики диаметром 15…250 мм и соответствующие шлифовальные и полировальные ленты шириной 6…100 мм.