Содержание страницы

1. Общие сведения о лучевой обработке деталей

Лучевая обработка основана на съеме материала при воздействии на него концентрированными лучами с высокой плотностью энергии. В зависимости от характера лучей лучевую обработку подразделяют:

- на светолучевую — световой луч, генерируемый квантовым генератором (лазером), направляется через оптическую систему на заготовку; в зоне действия луча возникает температура в несколько тысяч градусов, что дает возможность получать диаметры отверстий 0,03…0,5 мм в любых материалах;

- электронно-лучевую — основана на излучении катодом электронов, которые ускоряются в мощном электрическом поле и направляются фокусирующим устройством на обрабатываемую деталь (электронная пушка); применяется при обработке деталей радиоэлектронной промышленности;

- электрохимическую — основана на анодном растворении при протекании тока через электролит, при этом электрод, подключенный к положительному полюсу, растворяется, а металл заготовки выносится проточным электролитом; в качестве электролита применяют раствор хлористого натрия,прокачиваемый через межэлектродный зазор (0,1…0,5 мм);

- комбинированную — электрохимический процесс со шлифованием абразивом или алмазом;

- ультразвуковую — основана на импульсном ударном воздействии на обрабатываемый материал; колебания высокоультразвуковой частоты сообщаются инструменту, под торец которого поступает абразивная суспензия, представляющая собой зерна абразива в воде во взвешенном состоянии, при помощи которых обрабатывается заготовка.

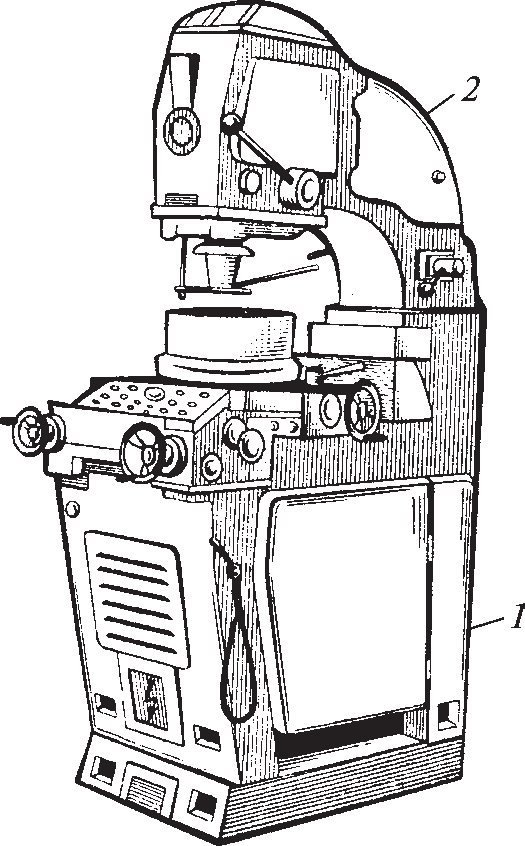

Рис. 1. Ультразвуковой станок модели 4772

Из перечисленных видов электроэрозионной обработки материалов наибольшее распространение в промышленности получили установки электрозвуковой и электроимпульсной обработки.

Ультразвуковые станки работают по принципу ультразвуковой обработки твердых материалов путем скалывания мельчайших частиц обрабатываемых материалов зернами абразива. Ультразвуковая частота колебаний абразивной суспензии (20 кГц) и ее быстрая замена обеспечивают высокую производительность и точность обработки материала.

Ультразвуковые установки состоят из ультразвукового генератора (УЗГ), магнитострикционного или пьезокерамического преобразователя, акустической головки для преобразования электрических колебаний в механические, каретки рабочего стола, станины и системы подачи абразивной суспензии.

На рис. 1 приведен общий вид ультразвукового станка модели 4772. Внутри станины 1 помещен бак абразивной суспензии на 8…10 л с нагнетающей помпой, вверху — устройство для регулирования перемещения акустической головки и приборы автоматики 2.

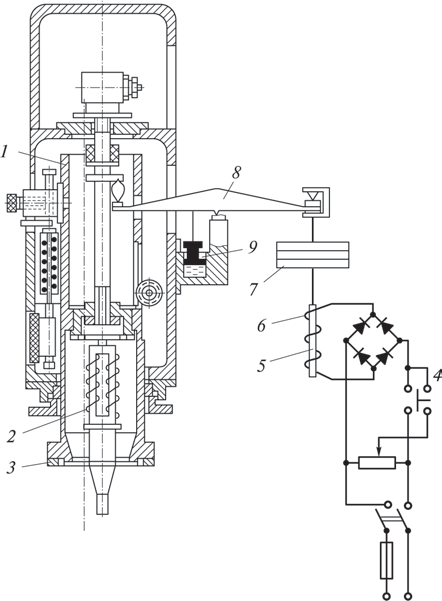

Конструкция акустической головки ультразвукового станка модели 4772 приведена на рис. 2. В шпинделе головки 1 размещен магнитострикционный преобразователь 2 типа ПМС из никелевых пластин, который прикрепляется к шпинделю головки при помощи фланца 3. Подъем и опускание головки на обрабатываемую деталь осуществляются нажатием кнопки 4, что вызывает подачу тока в соленоид 6 с сердечником 5. При помощи противовеса 7 и коромысла 8, укрепленных на призматических опорах с масляным демпфером 9, производится плавное регулирование подачи.

Рис. 2. Акустическая головка ультразвукового станка модели 4772

Ультразвуковой метод пригоден для обработки как проводящих материалов, так и диэлектриков, потому его широко применяют в различных отраслях промышленности, например при изготовлении отверстий в деталях из стекла, фарфора, керамики, при обработке полупроводниковых материалов, изготовлении отверстий сложной формы, обработке различных камней и сплавов.

2. Лазерные технологические установки

Обработка материалов лазером связана с целым рядом технологических преимуществ: лазерная сварка надежнее, резка быстрее, структурирование точнее, а маркировка долговечнее, чем при традиционных методах обработки. Фирма «Rofin Laser Micro» (Германия) занимается разработкой решений для обработки малых и миниатюрных элементов размерами вплоть до микро

нов. Программа изделий включает в себя от промышленных источников лазерного излучения с любой мощностью и длиной волн до компактных универсальных устройств с ручным или программным управлением, а также индивидуальных решений и интеграционных систем для автоматических производств. Дополненные быстрыми сканерными головками и мощными программами управления САПР, эти устройства превращаются в передовые системы для микрообработки материалов и новые решения на базе лазерных технологий. Постоянно растущая область применения микролазеров включает в себя микрорезку, микросварку, микросверление, структурирование, перфорирование и сварку пластиков.

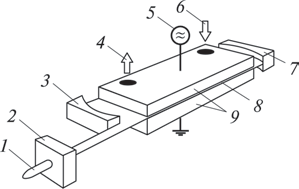

Специализация фирмы «Rofin Laser Macro» заключается в разработке и производстве СО2-твердотельных и диодных лазеров высокой мощности (рис. 3). Эти системы стали неотъемлемой частью многих производственных процессов, требующих резки и сварки материалов. Благодаря чистым поверхностям среза, прочным сварным швам и гибкому управлению контурной обработкой высокомощные лазеры широко применяют в автомобильной промышленности и линиях по обработке листовых металлов.

СО2-слэб-лазеры серии DC с диффузионным охлаждением, мощностью 1000…8000 Вт являются идеальным инструментом для выполнения таких задач, как резка листового металла и сваривание труб. Защищенная патентом, инновационная конструкция лазеров отличается предельной надежностью и низким расходом газа. Высокое качество пучка с коэффициентом К 0,9 позволяет работать с максимальной скоростью резки и при более чем достаточной глубине сварных швов.

Рис. 3. Принцип компоновки СО2-лазера: 1 — лазерный луч; 2 — блок формирования луча; 3 — выходное зеркало; 4, 6 — охлаждающая вода; 5 — высокочастотный разряд; 7 — заднее зеркало; 8 — газовый разряд; 9 — высокочастотные электроды

Лазеры серии SC мощностью 100…600 Вт, принцип работы которых основан на использовании плоских электродов, являются предшественниками слэб-лазеров; СО2-лазеры используются в областях промышленности, где не требуется высокомощное оборудование: резка бумаги, стекла, дерева, пластиков и тонколистовых металлов, а также быстрое макетирование (Rapid

Prototyping) и маркировка. Очень компактная конструкция позволяет легко интегрировать их практически в любую обрабатывающую систему.

Преимущества лазеров SC:

- компактность, надежность и простота в техобслуживании; проверенный годами принцип работы с максимальной промышленной готовностью;

- высокое качество пучка как гарантия оптимальных результатов работы: повышение эффективности процессов вследствие точной и максимально быстрой обработки;

- минимальный объем сервисного обслуживания благодаря прочной и надежной конструкции;

- отказ от использования движущихся компонентов и нетребовательность к техобслуживанию обеспечивают высокую готовность оборудования;

- минимальный расход газа благодаря использованию диффузионной системы охлаждения;

- отсутствие внешних источников подачи газа.

Технические данные отечественных ЛТУ на базе твердотельных лазеров импульсного действия типа Квант и непрерывного действия типа ЛТН приведены в табл. 1 и 2.

Таблица 1. Технические данные ЛТУ типа Квант

| Тип лазера | Энергия импульса, Дж | Частота повторения импульса, Гц | Средняя мощность излучения, Вт |

| Квант-9м | 5 | 0,1…3 | 16 |

| Квант-12 | 3 | 10 | 30 |

| Квант-16 | 15; 30 | 0,1…1 | 15 |

| Квант-18 | 10 | 10…15 | 40 |

Таблица 2. Технические данные ЛТУ типа ЛТН

| Тип лазера | Длина волны, мкм | Мощность излучения, Вт | Угол расходимости луча, мрад |

| ЛТН-101 | 1,064 | 63 | 10 |

| ЛТН-102А | 1,064 | 125 | 10 |

| ЛТН-102Б | 1,324 | 32 | 10 |

| ЛТН-193 | 1,064 | 250 | 12 |

3. Отечественные станки электрофизико-химической обработки

Технические сведения об отечественных электрофизико-химических станках представлены в табл. 3.

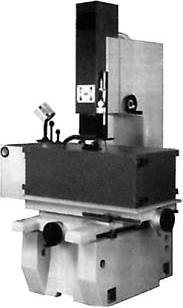

Повышенным спросом пользуются станки группы «АСВ-Техника» (рис. 4 и 5), технические характеристики которых приведены в табл. 4.

Станки электрохимической и электрофизической обработки мод. ЭС4000 имеют следующие параметры: размер стола 300 250 мм, площадь обработки 4000 мм2, габаритные размеры (Д Ш В) 1650x1850x2040 мм, массу 2200 кг. Их производительность составляет 1200 мм2/мин.

Таблица 3. Электроэрозионные, ультразвуковые и электрохимические копировально-прошивочные станки

| Параметры | Модели станков | ||||||||||||||||||

| 4Г721М | 4Д722А | 4Д722АФ1 | 4Д722АФ3 | 4Е723 | 4Е724 | 4А611 | 4Д772Э | 4422 | 4А23ФЦ | ||||||||||

| Размеры рабочей поверхности (или диаметр) стола, мм | 200 | 360 | 400 | 630 | 400 | 630 | 400 | 630 | 400 | 630 | 800 | 1120 | 400 | 630 | 320 | 250 | 400 | 400 | 630 |

| Масса обрабатываемой заготовки, кг, не более | 60 | 100 | 100 | 100 | 750 | 2500 | 500 | 100 | 100 | 450 | |||||||||

| Диаметр обрабатываемых отверстий | — | — | — | — | — | — | 2…25 | 1…80 | — | — | |||||||||

| Наибольшая площадь обработки (по стали), мм2 | 1500 | 3000 | 3000 | 3000 | 25 000 | 50 000 | — | 1200 | — | 30 000 | |||||||||

| Расстояние от торца осциллирующей головки (или от подэлектродной плиты) до рабочей поверхности стола, мм | 190…330 | 630

(наиб.) |

630

(наиб.) |

630

(наиб.) |

50…450 | 210…710 | — | 150…400 | 315

(наиб.) |

450 | |||||||||

| Наибольшее перемещение, мм:

стола (или головки относительно стола): — продольное |

250 | 400 | 400 | 400 | 400 | 800 | — | 160 | 260 | — | |||||||||

| — поперечное | 160 | 250 | 250 | 250 | 250 | 500 | 380 | 160 | 190 | — | |||||||||

| шпиндельной (или ультразвуковой) головки | — | 280 | 280 | 280 | 200 | 300 | 500 | 200 | 200 | — | |||||||||

| шпинделя | 100 | 150 | 150 | 150 | 200 | 200 | 100 | 50 | — | — | |||||||||

| ползуна | — | — | — | — | — | — | — | — | — | 200 | |||||||||

| Наибольшая производительность (по стали), мм3/мин | 250 | 500 | 500 | 500 | 4000 | 6000 | — | 300*; 5000* | 6000 | 6000 | |||||||||

| Точность отсчета координат | 0,01 | 0,001 | 0,001 | 0,001 | 0,01 | 0,01 | — | 0,01 | — | — | |||||||||

| Объем бака для рабочей жидкости, л | 70 | 100 | 110 | 110 | 600 | 1200 | 85 | — | 1000 | — | |||||||||

| Наибольшая потребляемая мощность, кВт | 4.4 | 12,5 | 12,5 | 12,5 | 30,6 | 56,6 | 4 | 6,8 | 25 | 70,55 | |||||||||

| Габаритные размеры, мм | 760

865 1630 |

1875

1580 2600 |

1875

1580 2600 |

1875

1580 2600 |

3625

3000 2470 |

4310

3600 3030 |

984

935 1725 |

300

2080 2150 |

6090

3000 |

5800

4060 2950 |

|||||||||

| Масса, кг | 1040 | 4400 | 4400 | 4400 | 4900 | 8300 | 880 | 2200 | 10 000 | 12 500 | |||||||||

*300 — по твердому сплаву; 5000 — по стеклу.

Примечания: 1. Станки 4422 и 4А423ФЦ электрохимические, станок 4Д772Э ультразвуковой, остальные — электроэрозионные.

-

- Станок 4А611 прошивочный для удаления остатков сломанного инструмента.

- Вылет шпинделя у станков 4Д722А, 4Д722Ф1 и 4Д722АФ3 равен 400 мм.

Рис. 4. Общий вид станка модели 4Л723ФИ-01

Рис. 5. Общий вид станка электроэрозионного с УЦИ

Таблица 4. Электроэрозионные станки

| Модель | Размер заготовки, мм | Диаметр проволоки электрода, мм | Число управляемых координат | Габариты

(Д Ш В), мм |

Масса, кг | ||||

| ВЭСТ-240-3 | 250 | 160 | 80 | 0,05…0,3 | 3 | 2524 | 800 | 1950 | 1050 |

| СК 96Ф 3 (4733Ф3) | 460 | 410 | 150 | 0,05…0,3 | 3 | 4060 | 1815 | 1940 | 2230 |

| 4Л723Ф11-01 | 550 | 400 | 275 | Стол

400 630 |

1 | 3200 | 3085 | 2960 | 3790 |

| 4Л723Ф3-02 с ЧПУ | 550 | 400 | 275 | Стол

400 630 |

3 | 3250 | 3085 | 2960 | 3790 |

4. Зарубежные станки ультразвуковой обработки

Концерн DMG (Германия) является одним из самых значительных производителей металлообрабатывающих станков и предлагает наряду с технологиями токарной и фрезерной современные технологии лазерной и ультразвуковой обработки. Программа поставок концерна DMG включает в себя как станки невысокой ценовой категории, которые продаются на мировых рынках в больших количествах, так и высокотехнологичные станки для сложнейших заданий по обработке. Целым рядом инноваций концерн DMG удовлетворяет любые потребности рынка. Токарные, фрезерные, ультразвуковые и лазерные станки решают самые разнообразные задания по обработке; производят точные детали для автомобильной промышленности и обрабатывают корпусы мобильных телефонов в отрасли телекоммуникаций. Они производят формованные детали для лыжных креплений, обрабатывают детали для турбин в аэрокосмической промышленности, искусственные тазобедренные суставы в медицинской технике; обрабатывают лазером микрополости для электронной промышленности. Процесс ультразвуковой обработки жестких, но хрупких материалов, таких, например, как стекло, техническая керамика или жесткий металл, хорошо освоен предприятиями концерна DMG.

Ультразвуковая полная обработка так называемых Advanced Materials (керамика, стекло, твердые металлы, закаленная сталь, кремний, композиционные материалы, корунд и т.д.) предлагает новые возможности производства. Благодаря применению ультразвуковой серии (в настоящее время четыре модели станков для трехосевой и пятиосевой обработок) возможна экономия шагов обработки, повышение до пяти раз производительности при одновременном снижении механических усилий для достижения требуемого качества поверхности.

Компанией представлены два пятиосевых станка: Ultrasonic 70-5 и Ultrasonic 100-5 (табл. 5).

С помощью двух дополнительных высокодинамичных осей NC-поворотного круглого стола в станке Ultrasonic 70-5 осуществляется пятиосевая пятисторонняя полная обработка. Благодаря новейшей разработке зажима инструмента (Ultrasonic-AktorSystem) на базе HSK-A63 реализуется комбинация как ультразвуковой, так и традиционной обработки на одном станке. Все пятиосевые станки в стандартном исполнении комплектуются специальным гибридным обрабатывающим шпинделем и автоматическим сменщиком инструмента с 2 16 местами в инструментальном магазине.

Таблица 5. Технические характеристики станков Ultrasonic

| Параметры | Модели станков | |

| Ultrasonic 70-5 | Ultrasonic 100-5 | |

| Перемещения по осям X, Y, Z, мм | 760/600/520 | 1000/1000/1000 |

| Диапазон частоты вращения, мин–1:

Ultrasonic |

До 8000 | До 8000 |

| обычно | До 18 000 | До 18 000 |

| Крепление шпинделя | HSK 63A | HSK 63A |

| Мощность привода (40/100 % ED), кВт | 35/25 | 28/19 |

| Ультразвуковые диапазоны частот, кГц | 16,5…30 | 16,5…30 |

| Максимальная высокочастотная мощность ультразвукового генератора, Вт | 300 | 300 |

| Скорость подачи по осям X, Y, Z, м/мин:

рабочая |

20 | 20 |

| быстрых перемещений | 50 | 50 |

| Емкость инструментального магазина | 2 16 (92) | 40 |

| Крепление инструмента | HSK S63/HSK A63 | HSK S63/HSK A63 |

| Максимальный диаметр инструмента, мм | 105 | 105 |

| Алгоритмы процесса | ADC/ACC | ADC/ACC |

| Система ЧПУ (DMG Control Panel) | Sinumerik 8400 powerline | Sinumerik 8400 powerline |

С помощью Ultrasonic-обрабатывающего шпинделя USB 6000 на базе высокотехнологичного станка «механическое» силовое движение трансформируется в колебательное. Ультразвуковые колебания шпинделя передаются на ал

мазный инструмент и вращательное движение обрабатывающего инструмента. С помощью дополнительной кинематической схемы эти колебания преобразуются в осевое. При номинальной частоте в 200 кГц алмазный инструмент совершает 20 000 колебаний в секунду. Ротация инструмента и внутренний подвод охлаждающей жидкости через середину инструмента гарантируют оптимальный отвод снятых частичек изделия из зоны обработки. Постоянное прерывание контакта между инструментом и изделием приводит к сравнительно меньшим термическим напряжениям в сравнении с традиционными методами обработки и бережет инструмент и изделие. Меньше повреждается и обрабатываемый материал.

Обработка ультразвуком высокотехнологичных материалов открывает новые возможности в автомобильной, оптической, полупроводниковой и медицинской промышленности, а также при производстве инструментов и пресс-форм.

Станок Ultrasonic 100-5 обеспечивает полную пятиосевую обработку с перемещением до 1000 мм по осям X, Y, Z.

Основные достоинства станков Ultrasonic:

- промышленная обработка с высокой производительностью таких твердых материалов повышенной прочности, как керамика, стекло, кремний, твердый сплав, закаленная сталь, комбинированный материал, корунд, сапфир, синтетический рубин и т.д.;

- минимальные силовые затраты благодаря непрерывному размыканию контакта между инструментом и заготовкой (вдвое увеличивает срок службы инструмента);

- увеличение производительности в пять раз по сравнению с обычными методами обработки твердых материалов повышенной прочности;

- отличное качество обрабатываемой поверхности (Ra < 0,2 мкм) без дальнейшей полировки;

- непрерывный контроль технологического процесса с помощью алгоритмов ADC (Adaptive Control), ACC (Acoustic Control) и АРС (Automatic Pressure Control) (USB 12) позволяет осуществлять безлюдное производство;

- система «Ultrasonic-Aktor-System» на основе новой разработки конуса HSK 63S позволяет одновременно проводить на станке ультразвуковую обработку Ultrasonic и традиционное фрезерование;

- применение конуса Ultrasonic-HSK 63S-Aktor уменьшает время смены инструмента на 10 с, обеспечивает высокую точность вращения и стабильность повторяемости;

- осуществляется полная обработка благодаря гибкому Ultrasonic-сверлению, фрезерованию и шлифованию на одном станке;

- полное предложение компании (Ultrasonic-технология, Turn-key solutions, алмазные инструменты) для обработки высокотехнологичных материалов.