Для проверки точности и технического состояния многоцелевых станков с ЧПУ наиболее эффективно применение приборы QC10 (передача сигнала через разъем PC232) или QC20 (сигнал передается на расстояние до 10 м при обычных условиях через Bluetooth). Данные приборы предназначены для проверки точности и диагностики технического состояния всех типов станков. Проверка выполняется по тестам по дугам 360 и 220° в плоскостях, проходящих через ось центрального держателя. Это означает, что можно выполнять проверку в трех взаимно перпендикулярных плоскостях, не меняя положения центрального держателя, что ускоряет проведение проверки.

Анализ результатов позволяет оценить точность по координатам X, Y, Z. Схемы проверки точности приведены на рисунке 1 для фрезерных станков и рисунке 2 — для токарных.

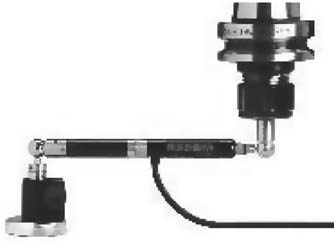

Рис. 1. Проверка точности фрезерных станков

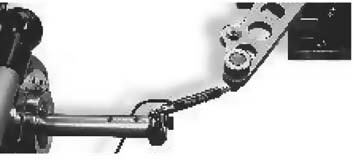

Рис. 2. Проверка точности токарных станков

Технические характеристики приборов:

- разрешение датчика 0,1 мкм;

- точность датчика ballbar ±0,5 мкм (при 20°C);

- точность измерений системы ±1,25 мкм (при 20°C);

- диапазон измерений датчика ±1,0 мм;

- максимальная частота считывания 1000 Гц;

- передача данных 10 м при обычных условиях Bluetooth;

- температура эксплуатации от 0 до 40°C.

Для проверки состояния поворотных осей необходимо применять систему AxiSet™ Check-Up, совместимую с обычно используемыми конфигурациями пятикоординатных и многоцелевых станков. Эта система позволяет выполнять быструю и точную проверку состояния центров вращения поворотных осей. Проверки точности позиционирования и поворотных осей осуществляются быстро, что обеспечивает контроль состояния сложных станков относительно эталонных параметров и слежение за их характеристиками в течение длительного времени.

Программно-математическое обеспечение позволяет выполнять диагностику технического состояния станков и создавать базы данных по динамике изменения последнего. Функция истории станка позволяет создавать и просматривать историю изменения технических характеристик станка с течением времени. Достаточно выбрать шаблон теста, а затем выделить в папке станка файлы с результатами нескольких или всех тестов, выполненных по этому шаблону.

Изменения рабочих характеристик станка с течением времени могут отображаться в виде графиков зависимости от времени любого из стандартных параметров, включенных в отчеты, например отклонения от окружности, отклонения от перпендикулярности и т. д. На таком графике можно четко видеть, как менялись характеристики станка. Кроме того, можно «опросить» каждую точку графика истории и вывести на экран исходный отчет с результатами проверки, соответствующей этой точке, и график в полярных координатах. Все это позволяет:

- заблаговременно определять требования к техобслуживанию, что позволяет, таким образом, снижать продолжительность незапланированных простоев станка;

- сравнивать технические характеристики станка до и после поломки, чтобы четко определить требования к восстановительному техобслуживанию;

- оценивать эффективность ремонта и наладки станка в процессе выполнения таких работ;

- выявлять неисправности станка, повторяющиеся с течением времени, и оценивать эффективность.

Применение данных приборов позволяет исключить из проверки на точность необходимость использования специальных оправок, угольников и других эталонов. Все это сокращает длительность проверки оборудования от нескольких суток до 10–30 мин.