Содержание страницы

- 1. Основы технологии шлифования: Назначение, виды и основные параметры

- 2. Круглошлифовальные станки: Точность и Универсальность

- 3. Плоскошлифовальные станки: от Плоскости до Сложного Профиля

- 4. Бесцентрово-шлифовальные станки: Революция в Массовом Производстве

- 5. Специализированные шлифовальные станки: Внутренняя, Заточная и Точильная Обработка

- 6. Передовые Технологии Тонкого и Высокоскоростного Шлифования

- 7. Сравнительный анализ основных методов шлифования

- 8. Интересные факты о технологии шлифования

- 9. Заключение: Будущее прецизионной абразивной обработки

Современное машиностроение немыслимо без высокоточной финишной обработки деталей. Именно на этом этапе заготовке придаются окончательные, прецизионные характеристики. Шлифовальные и доводочные станки последнего поколения являются ключевым звеном в этом процессе. Они предназначены для производства компонентов с минимальными допусками по форме и размерам, а также для достижения низкой шероховатости обработанных поверхностей, что критически важно для ответственных узлов машин и механизмов. При этом современное оборудование обеспечивает не только высочайшее качество, но и впечатляющую производительность.

В основе этого процесса лежит абразивная обработка — технологическая операция резания, при которой съем материала осуществляется не одним лезвием, а огромным количеством микроскопических, хаотично расположенных абразивных зерен. Эти зерна, скрепленные специальным связующим материалом, образуют режущий инструмент — шлифовальный круг.

Этот стандарт устанавливает требования безопасности к стационарным шлифовальным станкам: ГОСТ Р 59208-2020 «Безопасность металлорежущих станков. Станки шлифовальные стационарные».

1. Основы технологии шлифования: Назначение, виды и основные параметры

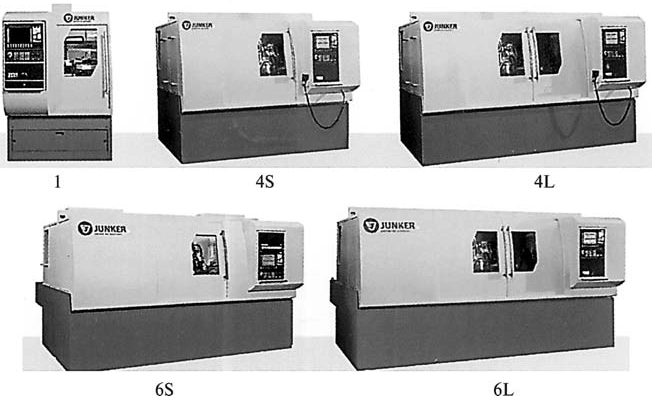

Шлифованием, таким образом, называют высокоскоростной процесс резания металлов и других материалов при помощи вращающихся абразивных кругов. В кинематике шлифования главным движением резания является вращение инструмента (шлифовального круга), скорость которого может достигать десятков метров в секунду. Движения подачи S, необходимые для последовательного снятия припуска со всей поверхности, могут сообщаться как заготовке, так и инструменту. Различают два фундаментальных метода шлифования в зависимости от того, какая часть круга контактирует с деталью:

- Шлифование периферией круга: Наиболее распространенный метод, при котором режущей кромкой выступает наружная цилиндрическая поверхность круга. Этот способ обеспечивает высокую точность и качество поверхности.

- Шлифование торцом круга: В этом случае обработка ведется торцевой поверхностью инструмента. Данный метод отличается высокой производительностью и часто применяется для обработки плоских поверхностей.

Классификация видов шлифования напрямую зависит от геометрии обрабатываемой детали. Это позволяет подобрать оптимальный технологический процесс для любой инженерной задачи:

- Наружное шлифование: Применяется для обработки внешних поверхностей тел вращения (валов, осей, цапф).

- Внутреннее шлифование: Используется для обработки отверстий и внутренних поверхностей.

- Плоское шлифование: Необходимо для получения высокоточных плоских поверхностей.

- Профильное шлифование: Сложный вид обработки, при котором формируется поверхность с криволинейной или ломаной образующей (например, резьба, зубья шестерен, фасонные профили).

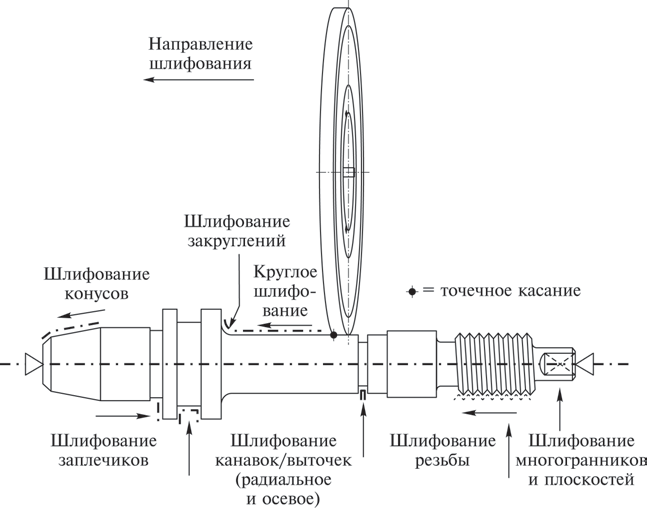

Для более точного описания технологических операций применяются специализированные термины: обработка поверхностей вращения именуется круглым шлифованием, сферических поверхностей — сферошлифованием. Высокоточное формирование зубьев колес называется зубошлифованием, а профиля резьбы — резьбошлифованием. Аналогично, обработка шлицевых валов носит название шлицешлифование.

Способ базирования и закрепления заготовки также вносит свою классификацию: различают шлифование в центрах, когда деталь устанавливается в центровые отверстия передней и задней бабок, и шлифование в патроне (кулачковом, цанговом), когда деталь закрепляется консольно. В современной промышленности доминирующими видами остаются круглое (как наружное, так и внутреннее) и плоское шлифование, составляющие основу большинства финишных операций.

Ключевые параметры режима резания при шлифовании определяют производительность процесса, точность и качество обработанной поверхности. К ним относятся:

- Скорость движения заготовки vз (м/мин): Вращательная или поступательная скорость детали относительно инструмента.

- Глубина шлифования t (мм): Толщина слоя металла, удаляемого за один проход инструмента. При круглом или плоском шлифовании это значение соответствует поперечной подаче на ход, а при врезном шлифовании — радиальной подаче Sp.

- Продольная подача S: Величина перемещения шлифовального круга вдоль его оси за один оборот заготовки (при круглом шлифовании) или за один ход стола (при плоском шлифовании). Этот параметр определяет степень перекрытия проходов и влияет на итоговую шероховатость.

Выбор абразивного инструмента, его зернистости, твердости и материала связки регламентируется стандартами, например, ГОСТ Р 52781-2007 «Круги шлифовальные. Технические условия». Этот стандарт определяет требования к геометрии, материалам и маркировке шлифовальных кругов, что обеспечивает их безопасную и эффективную эксплуатацию.

Таблица 1. Рекомендуемые параметры режимов резания для различных видов шлифовальных операций

| Обрабатываемый материал | Характеристика и этап процесса шлифования | Скорость заготовки, м/мин | Глубина шлифования, мм |

| Круглое наружное шлифование | |||

| Стали конструкционные и инструментальные | Черновая обработка с продольной подачей (на ход) | 12…25 | 0,01…0,025 |

| Чистовая обработка с продольной подачей (на ход) | 15…55 | 0,005…0,015 | |

| Обработка с продольной подачей на двойной ход | 20…30 | 0,015…0,05 | |

| Врезное шлифование: черновой этап | 30…50 | Задается радиальной подачей (мм/об) | |

| Врезное шлифование: чистовой этап | 20…40 | ||

| Твердые сплавы (карбиды) | Предварительное шлифование с продольной подачей | 10…20 | 0,0075…0,01 |

| Окончательное шлифование с продольной подачей | 20…30 | ||

| Круглое внутреннее шлифование | |||

| Стали конструкционные и инструментальные | На универсальных станках: предварительная обработка | 20…40 | 0,005…0,02 |

| На универсальных станках: окончательная обработка | 0,0025…0,01 | ||

| На станках-полуавтоматах: предварительная обработка | 50…150 | 0,0025…0,005 | |

| На станках-полуавтоматах: окончательная обработка | 0,0015…0,0025 | ||

| Твердые сплавы (карбиды) | На полуавтоматах: черновой проход | 20…30 | 0,005…0,01 |

| На полуавтоматах: чистовой проход | 25…50 | 0,005…0,0075 | |

| Круглое бесцентровое шлифование | |||

| Стали конструкционные и инструментальные | Шлифование напроход, предварительное (при d ≤ 20 мм) | 20…120 | 0,02…0,05 |

| Шлифование напроход, предварительное (при d > 20 мм) | 0,05…0,2 | ||

| Шлифование напроход, окончательное | 40…120 | 0,0025…0,01 | |

| Врезное шлифование: предварительный этап | 10…45 | Задается радиальной подачей (мм/об) | |

| Врезное шлифование: окончательный этап | 10…30 | ||

| Плоское шлифование периферией круга | |||

| Стали конструкционные и инструментальные | На станках с круглым столом: черновая операция | 20…60 | 0,005…0,015 |

| На станках с круглым столом: чистовая операция | 40…60 | 0,005…0,01 | |

| На станках с прямоугольным столом (серийное производство): черновая | 8…30 | 0,015…0,04 | |

| На станках с прямоугольным столом (серийное производство): чистовая | 15…20 | 0,005…0,015 | |

| На станках инструментального типа: предварительная обработка | 3…8 | 0,05…0,15 | |

| На станках инструментального типа: окончательная обработка | 0,01…0,015 | ||

| Твердые сплавы (карбиды) | На тех же станках: предварительный этап | 4…5 | 0,03…0,04 |

| На тех же станках: окончательный этап | 2…3 | 0,01…0,02 | |

| Плоское шлифование торцом круга | |||

| Стали конструкционные и инструментальные | На станках с прямоугольным столом: черновой проход | 4…12 | 0,015…0,04 |

| На станках с прямоугольным столом: чистовой проход | 2…3 | 0,005…0,01 | |

| На станках с круглым столом (вертикальная подача на оборот): черновая | 10…40 | 0,015…0,03 | |

| На станках с круглым столом (вертикальная подача на оборот): чистовая | 0,05 | ||

| На станках с круглым столом (однопроходное): предварительная обработка | 2…3 | 0,1…0,15 | |

| На станках с круглым столом (однопроходное): окончательная обработка | 0,005 | ||

Для инженерных расчетов, в частности для определения требуемой мощности привода станка, используется понятие радиальной подачи. Если продольная подача задана в м/мин, то радиальную подачу (в мм/об заготовки) можно вычислить по формуле: Sр = S * d / (1000 * Vз), где d — диаметр обрабатываемой заготовки в мм.

Скорость вращения шлифовального круга vкр является критически важным параметром. Для обработки деталей из конструкционных и инструментальных сталей при наружном, внутреннем и плоском шлифовании она обычно составляет 30…35 м/с. При работе с твердыми сплавами скорость снижают до 20…30 м/с, а при заточке режущего инструмента — до 15…32 м/с для предотвращения перегрева и образования микротрещин.

Расчет эффективной мощности шлифования

Определение эффективной мощности (Ne, кВт), потребляемой в процессе резания, необходимо для оценки энергоэффективности операции и правильного выбора оборудования. Расчет производится по эмпирическим формулам, зависящим от метода шлифования:

При шлифовании периферией круга с продольной подачей:

![]() (1)

(1)

При врезном шлифовании периферией круга:

![]() (2)

(2)

При шлифовании торцом круга:

![]() (3)

(3)

В этих формулах d — диаметр шлифования в мм, а b — ширина шлифования в мм. Значение b соответствует длине обрабатываемого участка при врезном круглом шлифовании или поперечному размеру поверхности при обработке торцом круга. Значения поправочного коэффициента CN и показателей степени зависят от множества факторов (материал заготовки, характеристика круга, СОЖ) и приводятся в справочной литературе по металлообработке.

2. Круглошлифовальные станки: Точность и Универсальность

Круглошлифовальные станки составляют основу парка финишного оборудования на любом машиностроительном предприятии. Круглошлифовальные центровые станки предназначены для высокоточной обработки наружных цилиндрических и пологих конических поверхностей, а также торцов деталей, устанавливаемых в центрах или патроне. Они применяются как для продольного шлифования, так и для более производительного врезного метода.

Ярким представителем этого класса является станок модели 3М151Ф2, оснащенный системой ЧПУ, что значительно расширяет его технологические возможности и повышает степень автоматизации.

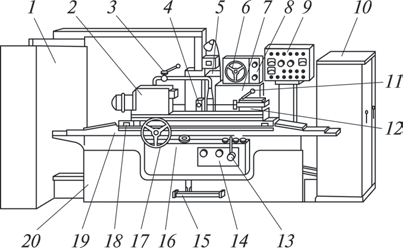

Рис. 1. Общий вид круглошлифовального центрового станка модели 3М151Ф2: 1 — электрошкаф; 2 — передняя бабка; 3, 11, 13 — рукоятки управления; 4 — люнет для поддержки длинных деталей; 5 — механизм автоматической правки круга; 6, 17 — маховики ручных перемещений; 7 — шлифовальная бабка; 8 — механизм поперечных подач; 9 — пульт оператора ЧПУ; 10 — гидростанция; 12 — задняя бабка; 14 — панель гидроуправления; 15 — педаль управления; 16 — ось; 18, 19 — верхний и нижний столы; 20 — станина.

Таблица 2. Технические характеристики станка мод. 3М151Ф2

| Предельные габариты устанавливаемой заготовки, мм: | |

| — диаметр | 200 |

| — длина | 700 |

| Диапазон частот вращения заготовки, с–1 | 0,83…8,33 |

| Максимальная скорость резания (круга), м/с | 50 |

| Рабочие подачи шлифовальной бабки, мм/мин: | |

| — для черновой обработки | 0,2…0,12 |

| — для чистовой обработки | 0,1…0,6 |

| — для доводочных проходов | 0,02…0,12 |

| Скорость быстрых перемещений, м/мин: | |

| — быстрый подвод/отвод шлифовальной бабки | 1,7…0,93 |

| — перемещение стола (10 ступеней) | 0,05…5 |

| Габаритные размеры станка (Д×Ш×В), мм | 4950x2400x2170 |

Станок мод. 3М151Ф2 комплектуется специализированной системой ЧПУ, где ввод управляющей программы осуществляется с помощью декадных переключателей. Программирование ведется в абсолютной системе координат для двух осей (поперечной и продольной), причем отработка перемещений происходит последовательно по каждой координате. Важнейшей особенностью является наличие систем активного контроля: первое устройство измеряет диаметр заготовки прямо в процессе обработки и вносит коррекцию на износ шлифовального круга (по оси Х). Второе устройство, прибор осевой ориентации, контролирует положение базового торца детали (по оси Z), обеспечивая высокую точность линейных размеров.

В сегменте оборудования особо высокой точности выделяется универсальный круглошлифовальный полуавтомат мод. 3У12АФ11. Он предназначен для финишной обработки наружных и внутренних цилиндрических, конических и торцевых поверхностей в условиях мелкосерийного и серийного производства.

Таблица 3. Ключевые характеристики полуавтомата мод. 3У12АФ11

| Параметр | Значение |

| Максимальный диаметр устанавливаемого изделия, мм | 200 |

| Максимальная масса устанавливаемого изделия, кг | 20 |

| Максимальная длина шлифования, мм: | |

| — наружного | 450 |

| — внутреннего (при dотв = 50 мм) | 75 |

| Суммарная установленная мощность, кВт | 10,29 |

| Габаритные размеры (Д×Ш×В), мм: | |

| — без периферийного оборудования | 2260x780x1680 |

| — с периферийным оборудованием | 3600x2260x2040 |

| Масса станка, кг: | |

| — нетто | 3500 |

| — брутто (с выносным оборудованием) | 4400 |

Кроме того, на рынке представлен ряд других востребованных моделей круглошлифовальных станков, отличающихся своими характеристиками и областью применения.

Таблица 4. Сравнительные характеристики популярных круглошлифовальных станков

| Модель станка | Макс. диаметр обработки, мм | Макс. длина заготовки, мм | Мощность главного привода, кВт | Габариты (Д×Ш×В), мм | Масса, кг |

| КШ-3 СNC (с ЧПУ) | 200 | 400 | 10,0 | 2300x1760x1603 | 1850 |

| ВШ-152ВИ | 200 | 1000 | 9,0/11,0 | 2950x2295x2150 | 6000 |

Современные тенденции в конструировании шлифовального оборудования ярко демонстрирует станок с ЧПУ типа CNC модели EJ 30. Он разработан с учетом передовых технологий и практического опыта, объединяя новейшие конструкторские решения и возможности современных систем ЧПУ для удовлетворения самых строгих требований специалистов.

Таблица 5. Технические данные станка модели EJ 30

| Параметр | Значение |

| Высота центров, мм | 150 |

| Максимальный обрабатываемый диаметр, мм | 290 |

| Максимальная длина зажима, мм | 800 |

| Максимальная длина шлифования, мм | 800 |

| Максимальная масса заготовки (в центрах), кг | 80 |

| Характеристики шлифовального узла | |

| Диаметр шлифовального круга (max/min), мм | 400 / 290 |

| Максимальная ширина шлифовального круга, мм | 63 |

| Мощность привода шпинделя, кВт | 7,5 |

| Окружная скорость круга, м/с | 45 |

| Расположение круга | Слева |

| Общие характеристики станка | |

| Тип абразива | Электрокорунд |

| Управление поперечной подачей | Ось Х, ЧПУ типа CNC |

| Управление продольным перемещением | Ось Z, ЧПУ типа CNC |

| Дискретность позиционирования по оси X, мм | 0,0001 (0.1 мкм) |

| Приблизительная масса станка, кг | 7000 |

| Габариты без СОЖ (Ш×Г×В), мм | 3550x2850x2100 |

3. Плоскошлифовальные станки: от Плоскости до Сложного Профиля

Плоское шлифование является финишной операцией, которая во многих случаях успешно заменяет такие трудоемкие процессы, как чистовое строгание, фрезерование и шабрение, обеспечивая при этом более высокую точность и лучшее качество поверхности. Обработка плоских поверхностей может осуществляться как периферией, так и торцом шлифовального круга. Точность современных плоскошлифовальных станков регламентируется нормативными документами, такими как ГОСТ 13135-90 «Станки плоскошлифовальные с прямоугольным столом. Основные размеры. Нормы точности».

На станках с прямоугольным столом, работающих периферией круга, применяются различные стратегии съема припуска:

- Поперечное шлифование: Классический метод, при котором за каждый продольный ход стола осуществляется небольшая поперечная подача круга. Слой материала, равный глубине резания, снимается последовательными проходами до обработки всей ширины детали.

- Глубинное шлифование: Высокопроизводительный метод, при котором вся глубина припуска (или его основная часть) снимается за один продольный ход стола. Поперечная подача при этом составляет значительную часть ширины круга (Н = (0.75…0.8) * Ширина круга). Финишные проходы для снятия остаточного припуска (0,01…0,02 мм) выполняются по классической схеме.

- Шлифование ступенчатым кругом: Припуск распределяется между несколькими ступенями на профиле круга и снимается за один рабочий ход. Последняя, самая широкая ступень выполняет чистовую обработку.

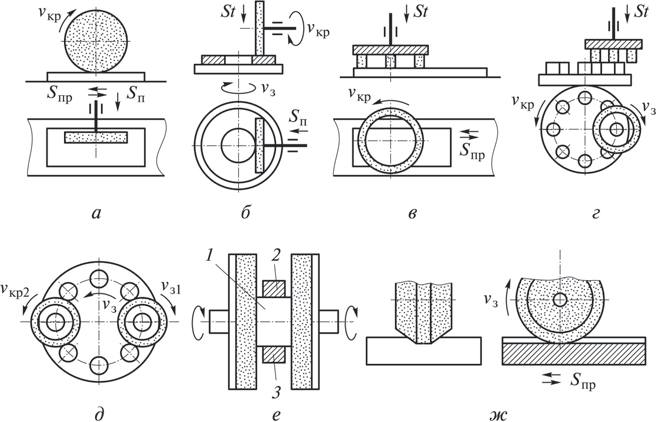

Рис. 2. Схемы обработки поверхностей при плоском шлифовании: а, ж — периферией круга на станке с прямоугольным столом; б — торцом круга на станке с круглым столом; в — торцом круга на станке с прямоугольным столом; г — периферией круга на станке с круглым столом; д — двухшпиндельная обработка торцом на станке с круглым столом; е — двухсторонняя обработка торцами кругов; 1 — заготовка; 2, 3 — линейки.

Плоскошлифовальные станки классифицируют по нескольким признакам: по принципу работы (периферией или торцом круга), по конструкции стола (с прямоугольным возвратно-поступательным или с круглым вращающимся столом) и по уровню автоматизации (универсальные, полуавтоматы, автоматы).

В условиях единичного и серийного производства наибольшее распространение получили универсальные станки с прямоугольным столом и горизонтальным шпинделем. Для массового производства более эффективны станки с круглым столом, а также высокопроизводительные двусторонние станки для одновременной обработки двух параллельных плоскостей.

Таблица 6. Обзор технических характеристик плоскошлифовальных станков

| Модель | Размеры обрабатываемой заготовки, мм | Мощность главного привода, кВт | Габариты (Д×Ш×В), мм | Масса, кг |

| ЗД711АФ10 | 230 × 450 | 2,2 | 1780x1480x1820 | 1735 |

| ЗД711ВФ11 | 240 × 630 | 4,0 | 2595x1775x2030 | 2850 |

| ОШ450 | 280 × 630 | 4,0 | 2340x1785x2030 | 2400 |

| ЗЛ722В (А) | 320 × 1250 | 11,0 | 4810x2630x2030 | 7000 |

| ЛШ324 | 800 × 1600 | 11,0 | 5580x3480x3900 | 12000 |

Особый класс оборудования — профилешлифовальные станки, предназначенные для обработки сложных фасонных поверхностей, например, в инструментальном производстве.

Таблица 7. Технические характеристики профилешлифовальных станков

| Модель | Максимальные размеры заготовки, мм | Рабочее перемещение стола, мм | Габариты (Д×Ш×В), мм | Масса, кг |

| 3951ВФ1У | 150 × 60 × 78 | 150 × 60 | 1955x1650x1960 | 2400 |

| 3952ВФ1У | 250 × 100 × 130 | 200 × 100 | 2035x1960x2035 | 3000 |

Станок мод. 3Е711ВФ3-1 является примером универсального оборудования, позволяющего шлифовать как плоские поверхности, так и различные профили методом врезания. Этот станок класса точности «В» способен обеспечить отклонение от плоскостности до 4 мкм, от параллельности до 2 мкм и шероховатость поверхности Ra = 0,16 мкм, что делает его идеальным для инструментальных цехов.

4. Бесцентрово-шлифовальные станки: Революция в Массовом Производстве

Принцип бесцентрового шлифования кардинально отличается от классической обработки в центрах. В этом процессе заготовка не имеет жесткого закрепления. Формообразование цилиндрической поверхности происходит благодаря контакту заготовки 4 одновременно с тремя элементами: быстро вращающимся шлифовальным кругом, медленно вращающимся ведущим кругом и неподвижным опорным ножом 3 (см. рис. 3).

Заготовка, имеющая начальную погрешность формы (например, овальность), постепенно самоцентрируется и приобретает идеально цилиндрическую форму. Эффект исправления погрешности («огранки») усиливается при поднятии центра заготовки над линией центров кругов, а также при увеличении скорости вращения самой детали. Ведущий круг, установленный под небольшим углом, сообщает заготовке не только вращательное, но и осевое движение (при шлифовании «напроход»).

Ключевую роль в процессе играет опорный нож. Он должен иметь идеально прямолинейную рабочую поверхность с высокой твердостью и низкой шероховатостью (Ra = 0,08…0,16 мкм), чтобы минимизировать трение и обеспечить свободное вращение детали. Качественная обработка возможна только в том случае, если деталь начинает вращаться до контакта со шлифовальным кругом.

Рис. 3. Принципиальные схемы бесцентровых круглошлифовальных станков: I — с горизонтальной линией центров; а — с неподвижной шлифовальной бабкой; б — с подвижными бабками; II — с наклонной линией центров; в, г, д, е — различные компоновки; III — с двумя ведущими кругами; 1 — бабка шлифовального круга; 2 — бабка ведущего круга; 3 — опорный нож; 4 — заготовка.

Преимущества и недостатки бесцентрового шлифования

Преимущества:

- Высочайшая производительность: Отсутствие времени на установку и закрепление детали делает этот метод незаменимым в массовом производстве (например, поршневые пальцы, ролики подшипников).

- Высокая жесткость системы: Деталь надежно поддерживается по всей длине, что позволяет обрабатывать длинные и нежесткие валы без прогиба.

- Простота автоматизации: Процесс легко встраивается в автоматические линии.

Недостатки:

- Сложность наладки: Точная настройка положения кругов и ножа требует высокой квалификации наладчика.

- Ограничения по геометрии: Метод не подходит для обработки деталей со сложным профилем или деталей, где требуется высокая соосность нескольких поверхностей разного диаметра.

Отечественная промышленность выпускает широкий спектр бесцентрово-шлифовальных станков, включая полуавтоматы высокой (3М184И) и особо высокой точности (3М182А), а также станки-автоматы для массового производства.

Таблица 8. Технические характеристики популярных бесцентрово-шлифовальных станков

| Модель | Диапазон диаметров шлифования, мм | Макс. длина заготовки (при врезании), мм | Габариты (Д×Ш×В), мм | Масса, кг |

| ЗЕ180В | 0,5…10 | 56 | 1570x1145x1755 | 1200 |

| ЗЕ183АМ (ВВМ) | 2…40 | 140 | 2940x2150x2120 | 4700 |

| ЗЕ184АМ (ВМ) | 4…80 | 245 | 3570x2355x2120 | 6990 |

| ЗЕ185ВМ | 8…160 | 360 | 3840x2450x2120 | 9150 |

5. Специализированные шлифовальные станки: Внутренняя, Заточная и Точильная Обработка

Помимо станков для наружной и плоской обработки, существует большой класс специализированного оборудования, решающего узконаправленные, но не менее важные задачи.

Внутришлифовальные станки

Обработка внутренних поверхностей (отверстий) сопряжена с рядом технологических трудностей, таких как пониженная жесткость консольно закрепленного шпинделя и затрудненный отвод стружки. На внутришлифовальных станках применяют два основных метода:

- Шлифование напроход: Используется для сквозных цилиндрических отверстий. Обеспечивает наилучшую точность и минимальную шероховатость поверхности.

- Врезное шлифование: Применяется для коротких, глухих или фасонных отверстий, где невозможен выход круга за пределы детали.

В качестве примера рассмотрим технические возможности внутришлифовального станка мод. 3К228В, предназначенного для обработки деталей среднего размера.

Таблица 9. Технические характеристики станка мод. 3К228В

| Параметр | Значение |

| Максимальный диаметр устанавливаемой заготовки, мм:

без кожуха в кожухе |

560 400 |

| Максимальная длина шлифуемого отверстия, мм | 200 |

| Диапазон диаметров шлифуемых отверстий, мм | 50…200 |

| Максимальный ход стола, мм | 630 |

| Наибольший угол поворота бабки заготовки, град | 30 |

| Скорость движения стола (при шлифовании), м/мин | 1…7 |

| Частота вращения шпинделя заготовки, с–1 | 1,66…10 |

| Мощность электродвигателя привода круга, кВт | 5,5 |

| Масса станка (с приставным оборудованием), кг | 6900 |

Точильно-шлифовальные и заточные станки

Эта группа станков предназначена для обслуживания основного производства: заточки режущего инструмента, снятия заусенцев, выполнения слесарных работ. Точильно-шлифовальные станки (точила) — простое и надежное оборудование для ручных операций. Заточные станки, особенно универсальные и с ЧПУ, представляют собой сложное прецизионное оборудование для восстановления и формирования режущих кромок сверл, фрез, резцов и другого инструмента.

Таблица 10. Характеристики точильно-шлифовальных станков

| Модель | Диаметр точильного круга, мм | Мощность привода, кВт | Габариты, (Д×Ш×В), мм | Масса, кг |

| ЗЛ631 | 200 | 0,75 | 610x372x362 | 66 |

| ТШ-2 | 300 | 2,2 | 610x470x1340 | 112 |

| ЗК634 (ЗТ634) | 400 | 4,0 | 1000x680x1400 | 385 |

| ВЗ-379-01 | 350 | 2,8 | 1000x700x1400 | 210 |

Таблица 11. Характеристики заточных станков различного назначения

| Модель и назначение | Размер обрабатываемого инструмента, мм | Мощность привода, кВт | Габариты (Д×Ш×В), мм | Масса, кг |

| ВЗ-318 (универсальный) | Ø до 250, L до 500 | 0,71 | 1185×1195×1630 | 1020 |

| ЗВ622 (алмазно-заточной для резцов) | Высота 6…25, L 35…300 | 1,6 | 600×730×1400 | 550 |

| ЗЕ692 (алмазно-заточной для дисковых пил) | Ø 250…1430 | 2,2 | 2450×1120×1910 | 1800 |

| ЗЕ653 (полуавтомат для сверл, зенкеров) | Ø 5…32, L 50…400 | 2,0/1,5 | 1012×1310×1595 | 950 |

| ВЗ-531Ф4 (шлифовально-заточной центр с ЧПУ) | Ø до 250, L до 400 (в центрах) | 3,0 | 2500×3500×2350 | 5500 |

6. Передовые Технологии Тонкого и Высокоскоростного Шлифования

Тонкое шлифование — это процесс, характеризующийся съемом очень малых припусков (0,04…0,08 мм на диаметр) с использованием мелкозернистых кругов, специальных режимов резания и прецизионной правки инструмента. Его выполняют на станках высокой и особо высокой точности, обладающих повышенной жесткостью, виброустойчивостью и плавностью подач. Критически важным фактором является чистота смазочно-охлаждающей жидкости (СОЖ), для чего применяются многоступенчатые системы фильтрации, исключающие попадание абразивных частиц и шлама в зону резания.

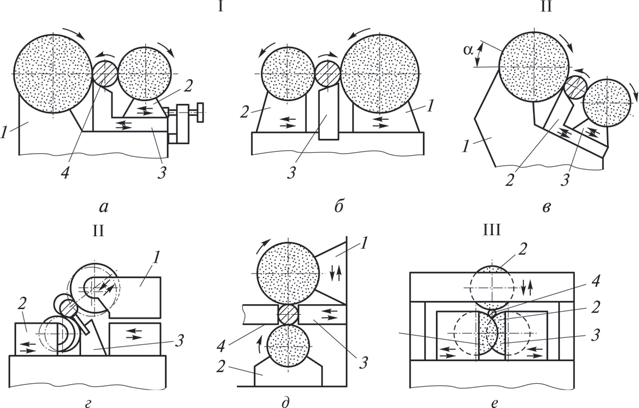

Лидером в области инновационных технологий шлифования является немецкая фирма «Junker». Ее станки, построенные на модульных платформах «Evolution», задают мировые стандарты производительности и точности.

Рис. 4. Общий вид модульных платформ для шлифовальных станков фирмы «Junker»

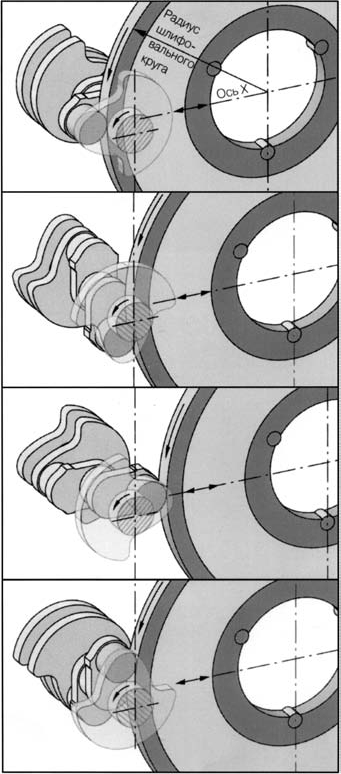

Технология Quickpoint: Революция в скорости

Технология «Quickpoint» представляет собой высокоскоростное круглое шлифование, главным отличием которого является точечный контакт инструмента с деталью. Это достигается за счет использования очень тонких (несколько миллиметров) и износостойких шлифовальных кругов на основе суперабразивов — кубического нитрида бора (CBN) или алмаза. Ось шлифовального круга наклоняется относительно оси детали, благодаря чему зона контакта сокращается с линии до точки (см. рис. 5). Это радикально снижает силы резания и тепловыделение, позволяя повысить производительность на сотни процентов, особенно при обработке труднообрабатываемых материалов, таких как твердые сплавы.

Типичные детали для обработки по технологии Quickpoint — клапаны двигателей, валы коробок передач, насосов, распределительные и приводные валы.

Рис. 5. Схематичное представление технологии точечного контакта «Quickpoint»

Таблица 12. Технические характеристики платформ для станков серий Junker

| Параметры | Модели платформ | ||||

| 1 | 4S | 4L | 6S | 6L (пример) | |

| Макс. зажимная длина, мм | 150 | 650 | 900 | 1200 | 1500 |

| Макс. длина шлифования, мм | 150 | 500 | 750 | 1000 | 1250 |

| Высота центров, мм | 100 | 170 | 170 | 170 | 200 |

| Макс. диаметр обработки, мм | 80 | 280 | 280 | 320 | 350 |

| Макс. масса заготовки, кг | 5 | 80 | 80 | 150 | 200 |

| Диаметр шлифовального круга, мм | 350 | 500 | 500 | 700 | 700 |

| Масса станка (ориентировочно), кг | 6000 | 15 000 | 18 000 | 23 000 | 28 000 |

Станки серий Jucam и Jucrank: Комплексная обработка сложных валов

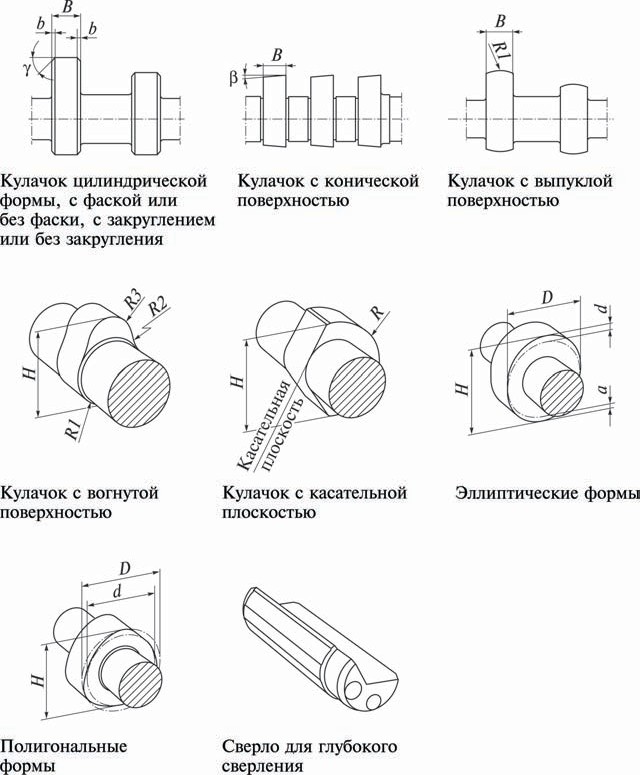

Станки серии Jucam предназначены для некруглого шлифования и позволяют выполнять полную обработку распределительных валов за один установ. Они могут обрабатывать кулачки любой формы (цилиндрические, выпуклые, вогнутые, полигональные), а также опорные шейки, торцы и заплечики.

Станки серии Jucrank решают аналогичную задачу для коленчатых валов. Используя метод маятникового шлифования, они обрабатывают коренные и шатунные шейки, галтели и фланцы за одно закрепление детали. Это теоретически сводит к нулю погрешности взаимного расположения поверхностей.

Рис. 6. Примеры обработки сложных профилей кулачков распредвалов на станках Jucam

Ключевым преимуществом обеих серий является интеллектуальная система управления с «функцией обучения». Она в реальном времени компенсирует любые возмущающие воздействия: температурные деформации, износ круга, колебания припуска, динамические влияния, что обеспечивает стабильно высочайшую точность обработки.

Рис. 7. Примеры комплексной обработки коленчатых валов методом маятникового шлифования

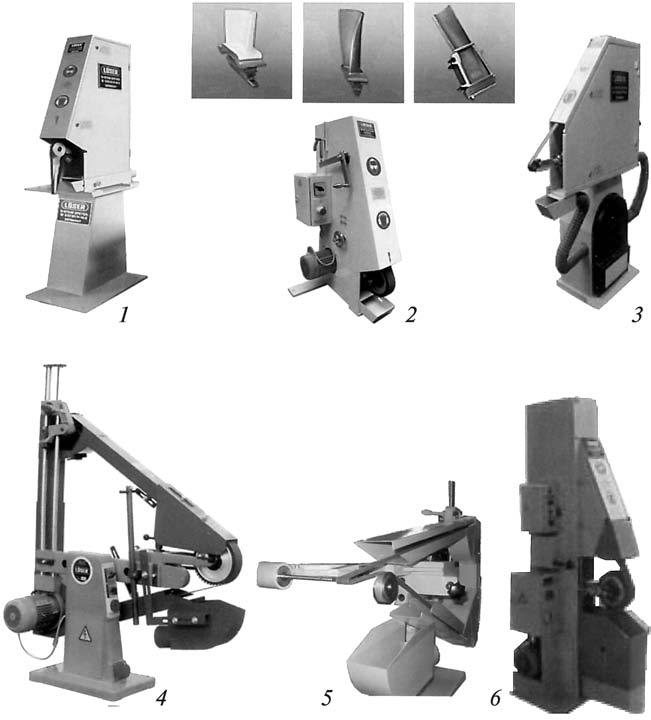

Фирма «Loeser» поставляет на рынок универсальные шлифовально-полировальные станки, например, мод. KS100-BA, которые благодаря модульной конструкции могут выполнять шлифование на контактном круге, на свободной ленте, а также бесцентровое шлифование и полирование труб и прутков.

Рис. 8. Линейка универсальных шлифовально-полировальных станков Loeser: 1 — тип KS363; 2 — модель для работы сидя; 3 — KS360; 4 — KS350; 5 — KS350c; 6 — KS100.

7. Сравнительный анализ основных методов шлифования

Выбор конкретного метода шлифования зависит от множества факторов: серийности производства, геометрии детали, требований к точности и производительности. В таблице ниже приведено сравнение трех основных методов.

Таблица 13. Сравнение методов круглого и плоского шлифования

| Параметр | Круглое центровое шлифование | Бесцентровое круглое шлифование | Плоское шлифование |

|---|---|---|---|

| Основное применение | Обработка валов, осей, шпинделей, конусов. Детали со сложным профилем, требующие высокой соосности. | Массовое производство простых цилиндрических деталей: ролики, пальцы, иглы, прутки, гильзы. | Обработка плоских и фасонных поверхностей: направляющие, плиты, фланцы, матрицы, пуансоны. |

| Производительность | Низкая и средняя. Значительное время уходит на установку и выверку каждой детали. | Очень высокая. Практически непрерывный процесс обработки в автоматическом режиме. | Зависит от типа станка (прямоугольный или круглый стол) и метода (поперечное или глубинное). В целом, средняя и высокая. |

| Достижимая точность | Очень высокая. Обеспечивает превосходную соосность, концентричность и точность формы. | Высокая точность диаметра и круглости, но точность взаимного расположения поверхностей не гарантируется. | Очень высокая. Позволяет достичь минимальных отклонений от плоскостности и параллельности. |

| Ключевое преимущество | Универсальность и высочайшая точность взаимного расположения поверхностей. | Непревзойденная производительность для массового производства. | Способность создавать базовые поверхности с эталонной точностью. |

| Основное ограничение | Низкая производительность, необходимость в центровых отверстиях. | Ограниченная номенклатура деталей, сложность переналадки. | Ограничено обработкой плоских и профильных поверхностей. |

8. Интересные факты о технологии шлифования

- Нано-точность: Зеркала современных космических телескопов, таких как James Webb, шлифуются и полируются до точности порядка 20 нанометров. Если бы главное зеркало телескопа было размером с континент, то самая высокая неровность на нем была бы высотой всего несколько сантиметров.

- Природные истоки: Первыми шлифовальными кругами в истории были обычные блоки из песчаника, приводимые в движение вручную или водой. Прорыв произошел только в XIX веке с изобретением искусственных абразивов, таких как карбид кремния и электрокорунд.

- Шлифование как диагностика: Опытный оператор-шлифовщик может по звуку, издаваемому станком в процессе работы, с высокой точностью определить качество обработки, состояние круга и правильность выбранных режимов резания.

- Ледяные скульптуры: Технология шлифования применяется не только в металлообработке. Художники используют абразивные инструменты для создания сложных скульптур изо льда, придавая им идеальную гладкость и прозрачность.

9. Заключение: Будущее прецизионной абразивной обработки

Шлифовальные и доводочные операции были и остаются неотъемлемой частью высокотехнологичного производства. От точности и качества, заложенных на этом финальном этапе, напрямую зависит надежность, долговечность и эффективность конечного продукта, будь то автомобильный двигатель, авиационная турбина или медицинский имплантат. Мы рассмотрели широкий спектр оборудования: от универсальных кругло- и плоскошлифовальных станков до узкоспециализированных автоматов и инновационных решений от мировых лидеров отрасли.

Будущее абразивной обработки лежит в плоскости дальнейшей интеллектуализации и автоматизации. Ключевыми трендами развития являются:

- Адаптивное управление: Станки, оснащенные комплексом датчиков, будут в реальном времени отслеживать силы резания, вибрации и температуру, автоматически корректируя режимы для достижения оптимального результата.

- Гибридные технологии: Появление обрабатывающих центров, совмещающих в себе несколько видов обработки (например, точение, фрезерование и шлифование) на одном станке, что позволяет изготовить деталь «с нуля до зеркала» за один установ.

- Новые суперабразивные материалы: Разработка новых композитных абразивов с программируемыми свойствами, позволяющих обрабатывать самые экзотические сплавы и керамику.

- Интеграция с «Индустрией 4.0»: Включение шлифовальных станков в единую цифровую экосистему предприятия для удаленного мониторинга, предиктивной диагностики и сквозного управления жизненным циклом изделия.

Таким образом, технология шлифования продолжает эволюционировать, превращаясь из простого метода финишной обработки в сложный, наукоемкий и интеллектуальный процесс, открывающий новые горизонты для инженерной мысли.