Токарная обработка – это один из наиболее распространенных процессов механической обработки материалов, который используется для создания деталей различной формы и размера. Одним из ключевых факторов, определяющих эффективность и качество токарной обработки, является выбор конструкционного материала, который влияет на все этапы процесса. Важнейшими характеристиками, определяющими обрабатываемость материалов, являются их химический состав, микроструктура, физико-механические свойства и способность к теплоотведению. Эти параметры напрямую влияют на выбор режущего инструмента, режимы работы станков и производительность обработки.

Важнейшими конструкционными материалами, используемыми при токарной обработке, являются металлы (сталь, чугун, цветные металлы) и пластмассы. Каждый из этих материалов имеет свои особенности, которые необходимо учитывать для достижения оптимальных условий обработки. Также важным аспектом является термическая обработка материалов, которая существенно влияет на их обрабатываемость.

Обрабатываемость материалов резанием напрямую определяется их химическим составом, микроструктурой, физико-механическими характеристиками и способностью к теплоотводу. При механической обработке на токарных станках эта характеристика играет ключевую роль, особенно при выборе режимов работы и инструментального материала.

Наиболее часто точение осуществляется в два этапа.

В первом – черновом – этапе производится удаление внешнего слоя заготовки, вместе с которым устраняются литейные дефекты, окалина, а также геометрические неровности. Это обеспечивает приближение формы и размеров детали к заданным.

Во втором – чистовом – этапе осуществляется снятие небольшого слоя металла для достижения необходимой точности размеров и качества обработки наружной поверхности.

Обрабатываемость материалов в черновой стадии в основном определяется устойчивостью режущего инструмента, способностью сохранять геометрию режущей кромки и необходимое качество при заданной скорости резания и нагрузке. В чистовой обработке, помимо устойчивости инструмента, важными являются получаемая шероховатость поверхности и стабильность точных размеров.

Показателем обрабатываемости часто служит допустимая скорость резания, при которой обеспечивается необходимый ресурс режущего инструмента. Чем выше эта скорость при прочих равных условиях, тем выше считается обрабатываемость. Этот параметр тесно связан с производительностью обработки и, как следствие, с себестоимостью готовой продукции.

В токарной обработке применяются различные виды конструкционных материалов:

- пластмассы,

- цветные металлы и их сплавы,

- сталь,

- чугун.

Чугун – это железоуглеродистый сплав, содержание углерода в котором колеблется в пределах 2,14–4,5%, при этом также присутствуют элементы, такие как кремний, марганец и другие. Он подразделяется на несколько типов: серый, высокопрочный, ковкий и легированный.

Серый чугун обозначается аббревиатурой СЧ, за которой следует числовое значение, отражающее предел прочности на разрыв σв, выраженный в МПа·10-1. В зависимости от прочностных характеристик, серые чугуны делят на классы от СЧ10 до СЧ35. Наиболее часто в машиностроении применяются марки СЧ15, СЧ20, СЧ30, которые характеризуются твердостью от НВ163 до НВ255; реже используется СЧ35.

Высокопрочный чугун, отличающийся шаровидной формой графита, получают модификацией расплавленного серого чугуна с добавлением до 1% магния и малых доз церия (до 0,05%). Обозначается он как ВЧ, например: ВЧ35, ВЧ40, ВЧ45. Эти марки обладают твердостью в диапазоне НВ140–360 и высокой прочностью.

Ковкий чугун (КЧ) имеет улучшенную вязкость и износостойкость. Его обозначение включает две группы цифр: первая указывает на прочность на разрыв в МПа·10-1, вторая – на относительное удлинение (%). Например: КЧ45–7, КЧ50–5. Их твердость не превышает НВ320.

Легированные чугуны получают путем введения в состав специальных элементов – хрома (Х), кремния (С), алюминия (А), марганца (Мн) и др. Их обозначение, например ЧХ1, ЧХ9Н5, ЧС5Ш, отражает как тип чугуна (Ч), так и содержание легирующих компонентов (%), где Ш указывает на наличие шаровидного графита.

Обрабатываемость чугунных отливок может снижаться за счёт литейной корки – поверхностного упрочнённого слоя толщиной до 0,50 мм и твердостью НВ285–321. Внутренние участки заготовки имеют твердость НВ187–229, а скорость резания при обработке корки должна быть снижена на 20–30% по сравнению с основной частью. Однако высокотемпературный отжиг способен увеличить допустимую скорость резания в 1,5–2 раза.

Стали, применяемые в точении, представляют собой сплавы железа с углеродом до 2,14% и добавками различных легирующих веществ. С ростом содержания углерода прочность стали возрастает, что напрямую влияет на её сопротивление при резании.

Обыкновенные углеродистые стали маркируются как Ст0 – Ст6. Повышение номера в маркировке указывает на увеличение содержания углерода. Качественные углеродистые стали обозначаются двузначными числами, например 10, 15, 20, 25, где цифры указывают содержание углерода в сотых долях процента. Так, в стали 15 содержится около 0,15% углерода. Максимальная твердость составляет около НВ230.

Автоматные стали, специально адаптированные под высокопроизводительное резание, обозначаются символами А (автоматные сернистые) или АС (свинецсодержащие), например А11, А30, АС40. Повышенное содержание серы, фосфора (до 0,35%) и иногда свинца (до 0,35%) значительно улучшает их обрабатываемость. Предел прочности таких сталей составляет σв=600–800 МПа (при холодной деформации) и σв=400–750 МПа (при горячей прокатке), твердость – в пределах НВ160–207.

Легированные стали имеют сложную систему маркировки, где начальные цифры указывают содержание углерода, а буквы – легирующие элементы, такие как хром (Х), никель (Н), молибден (М), ванадий (Ф), кремний (С). Пример марки: 20Х, 40ХС, 30ХГН, 20ХНЗА. Добавление этих элементов повышает прочность, но также снижает теплопроводность, затрудняя отвод тепла от зоны резания, что ухудшает обрабатываемость. При этом некоторые легирующие элементы, например кремний, образуют абразивные включения, что дополнительно снижает удобство обработки.

Обратите внимание: крупнозернистая структура стали обрабатывается легче, чем мелкозернистая, поскольку в последней затруднён процесс срезания микрочастиц металла.

Условные обозначения основных легирующих элементов в марках металлов и сплавов приведены в табл. 1.

Таблица 1. Условные обозначения основных легирующих элементов в марках металлов и сплавов

| Элемент | Символ | Принятое обозначение элементов в

марках металлов и сплавов |

Элемент | Символ | Принятое обозначение элементов в

марках металлов и сплавов |

Элемент | Символ | Принятое обозначение элементов в

марках металлов и сплавов |

|||

| черных | цветных | черных | цветных | черных | цветных | ||||||

| Азот | N | А | — | Кадмий | Cd | Кд | Кд | Рутений | Ru | — | Ру |

| Алюминий | Аl | Ю | А | Кобальт | Cо | К | К | Самарий | Sm | — | Сам |

| Барий | Ва | — | Бр | Кремний | Si | С | Кр(К) | Свинец | Pb | — | С |

| Бериллий | Be | Л | — | Лантан | La | — | Ла | Селен | Se | Е | СТ |

| Бор | В | Р | — | Литий | Li | — | Лэ | Серебро | Ag | — | Ср |

| Ванадий | V | Ф | Вам | Лютеций | Lu | — | Люм | Скандий | Sc | — | Скм |

| Висмут | Вi | Ви | Ви | Магний | Mg | Ш | Мг | Сурьма | Sb | — | Су |

| Вольфрам | W | В | — | Марганец | Mn | Г | Мц(Мр) | Таллий | T1 | — | Тл |

| Гадолиний | Gg | — | Гм | Медь | Cu | Д | М | Тантал | Та | — | ТТ |

| Галлий | Ga | Гл | Гл | Молибден | Mо | М | — | Теллур | Те | — | Т |

| Гафний | Hf | — | Гф | Неодим | Nd | — | Нм | Тербий | Tb | — | Том |

| Германий | Ge | — | Г | Никель | Ni | Н | Н | Титан | Ti | Т | ТПД |

| Гольмий | Hо | — | ГОМ | Ниобий | NЬ | Б | Нб | Тулий | Tu | — | ТУМ |

| Диспрозий | Dy | — | ДИМ | Олово | Sn | — | О | Углерод | С | У | — |

| Европий | Eu | — | Ев | Осмий | Os | — | Ос | Фосфор | P | П | Ф |

| Железо | Fe | — | Ж | Палладий | Pd | — | Пд | Хром | Cr | Х | Х(Хр) |

| Золото | Au | — | Зл | Платина | Pt | — | Пл | Церий | Ce | — | Се |

| Индий | In | — | Ин | Празеодим | Pr | — | Пр | Цинк | Zn | — | Ц |

| Иридий | Ir | и | И | Рений | Re | — | Ре | Цирконий | Zr | Ц | ЦЭВ |

| Иттербий | Yb | — | ИТМ | Родий | Rh | — | Рд | Эрбий | Er | — | Эрм |

| Иттрий | Y | ИМ | Ртуть | Hg | — | Р | |||||

Цветные металлы и их сплавы, такие как медь, алюминий, цинк, марганец, титан и другие, находят широкое применение в различных отраслях промышленности, включая приборостроение и авиастроение. Однако в большинстве случаев для создания конструкционных материалов используются именно их сплавы. Среди сплавов цветных металлов, которые часто обрабатываются на токарных станках, можно выделить бронзу, латунь, алюминиевые сплавы и другие.

Бронза — это сплав меди с добавками олово, алюминия, марганца, кремния и ряда других элементов. Обозначают бронзы с помощью букв Бр, а также добавляют аббревиатуры, указывающие на основные элементы сплава, и цифры, которые показывают их среднее содержание в процентах. Например, бронза марки БрО3Ц12С5 содержит 3% олова (О), 12% цинка (Ц), 5% свинца (С) и остальное — медь. Для улучшения обрабатываемости бронз и повышения их антифрикционных свойств часто в их состав добавляют свинец.

Латунь представляет собой сплав меди с цинком, который обозначается буквой Л и двузначным числом, отражающим среднее содержание меди в сплаве. Например, латунь Л62 имеет 62% меди и 38% цинка. Для повышения обрабатываемости латунь часто содержит до 1-2% свинца (С), а для повышения прочности могут быть добавлены элементы, такие как алюминий (А) и никель (Н). Например, латунь ЛЖМц59-1-1 включает 59% меди, 1% железа (Ж), 1% марганца (М), и остальное — цинк.

Алюминиевые сплавы включают алюминий с добавками различных компонентов, таких как кремний, марганец, медь и другие, для улучшения прочности. Примером может служить сплав АК.12, который содержит 12% кремния и остальное — алюминий. Сплав марки АК21М2,5Н2,5 включает 21% кремния, 2,5% меди и 2,5% никеля, остальное — алюминий. Алюминиево-кремниевые сплавы, такие как силумин, содержат от 12% до 13% кремния, а также добавки железа (0,2-0,7%), марганца (0,05-0,5%), кальция (0,07-0,2%), титана (0,05-0,2%) и меди (0,03%).

Пластмассы, применяемые в качестве конструкционных материалов, характеризуются низкой теплостойкостью (от 70 до 150°C) и значительно меньшей теплопроводностью, которая в 200-300 раз ниже, чем у стали и чугуна. В состав пластмасс часто входят вещества с абразивными свойствами, что способствует быстрому износу резцов по задней поверхности и затуплению режущих кромок.

Твердость заготовок

В процессе токарной обработки важно учитывать множество свойств материала заготовки, таких как твердость, хрупкость, вязкость, пластичность и другие. Твердость является основным фактором, который влияет на выбор параметров обработки, таких как тип инструмента, толщина стружки, скорость резания и подача. Для улучшения обрабатываемости стальных заготовок зачастую применяется термическая обработка.

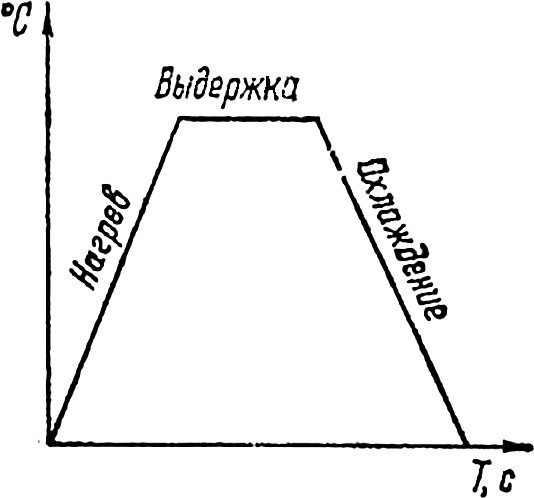

Термическая обработка — это один из важнейших процессов в машиностроении, заключающийся в тепловой обработке металлов и сплавов, в ходе которой происходит изменение их структуры и свойств. Процесс термической обработки включает три ключевых этапа: нагрев до определенной температуры, выдержка при заданной температуре и охлаждение с заданной скоростью.

Процесс термической обработки можно графически изобразить, где ось ординат будет представлять температуру, а ось абсцисс — время (рис. 1).

Рис. 1. График термической обработки

При регулировке температуры и времени можно проводить различные виды термической обработки стали, такие как отжиг, нормализация, закалка и отпуск.

Отжиг — это процесс, при котором металл сначала нагревают до определенной температуры, выдерживают при этой температуре, а затем медленно охлаждают. Это позволяет образовать в стали равновесные структурные компоненты. Отжиг часто является подготовительным этапом для улучшения свойств материала после операций литья или ковки, а также для подготовки стали к дальнейшей обработке резанием или закалке.

Процесс отжига помогает изменить структуру стали, снизить внутренние напряжения, улучшить ее пластичность и вязкость, а также повысить обрабатываемость материала. В зависимости от целей отжига можно варьировать температуру нагрева, время выдержки и скорость охлаждения.

Для получения мелкозернистой структуры проводят полный отжиг, который особенно полезен для конструкционной стали, а также для поковок, проката и фасонного литья. Такой отжиг помогает снять вредные внутренние напряжения и улучшить механические свойства материала, сделав его более надежным при эксплуатации.

Если цель состоит в сокращении времени выдержки, используют отжиг при температуре от 650°C до 680°C, который позволяет ускорить процесс без изменения структуры стали. Этот тип отжига называют низким отжигом или высоким отпуском.

Применение низкого отжига позволяет снизить твердость материала и улучшить его обрабатываемость, что важно для дальнейшей работы на станках. В то же время, если отжиг проводится для улучшения структуры или снятия внутренних напряжений, специальный отжиг не требуется, так как эти изменения происходят автоматически в процессе основного отжига.

Процесс изготовления стальных изделий с тонким сечением часто осуществляется с использованием таких методов, как прокатка, волочение или штамповка, при этом все операции проводятся в холодном состоянии. Эти методы приводят к образованию наклепа в стали. Это означает, что внутри материала возникают внутренние напряжения, которые делают его более твердым и прочным, однако в то же время уменьшают его пластичность, что может сделать металл хрупким. Структура наклепанной стали представлена зернами, ориентированными в одном направлении, и из-за этого искажается кристаллическая решетка.

Чтобы избавиться от негативных последствий наклепа и привести структуру стали в нормальное состояние, необходимо устранить искажения кристаллической решетки, преобразовав вытянутые зерна в равноосные, имеющие схожие размеры по всем осям. Это достигается путем проведения термической обработки, известной как рекристаллизация.

Процесс рекристаллизации происходит в ходе рекристаллизационного отжига, который обычно выполняется при температурах в диапазоне от 450 до 700°C. После прогрева заготовки до необходимой температуры, изделие выдерживается в печи, а затем охлаждается на воздухе. Такая обработка снижает твердость и прочность стали, но значительно улучшает ее вязкость и пластичность.

Технология отжига находит применение также и в металлургии для устранения химической неоднородности в крупных слитках легированных сталей, подвергшихся значительному процессу ликвации при затвердевании.

Ликвация — это химическая неоднородность стали, которая может проявляться как зональная (локализованная в отдельных частях слитка) или внутрикристаллическая (внутри отдельных кристаллов). Такой процесс, как правило, негативно сказывается на свойствах стали, особенно на ее ударной вязкости. Зональную ликвацию практически невозможно устранить, в то время как внутрикристаллическую можно снизить при помощи отжига. Сталь подвергается нагреву до температур 1100-1200°C, при которых она выдерживается в течение 10-15 часов, после чего она медленно охлаждается до 200°C вместе с печью. Для дальнейшего охлаждения используется воздух. Общая продолжительность данного процесса составляет от 80 до 100 часов.

В процессе отжига в высокой температуре атомы серы, углерода и других элементов диффундируют от зон с их высоким содержанием к областям с меньшим количеством этих элементов. Это способствует выравниванию химического состава стали, процесс получения которого называется диффузией. После длительного пребывания в этих температурных условиях сталь приобретает крупнозернистую структуру, однако ее можно измельчить в процессе ковки или прокатки. В случае если химическая неоднородность стали невелика, этот процесс можно провести без предварительного отжига, сразу приступив к горячей обработке слитка давлением.

Диффузионный отжиг в основном применяется на металлургических предприятиях, занимающихся производством стальных слитков, а также для некоторых стальных отливок, которые после такого отжига проходят повторное отжигание для получения мелкозернистой структуры.

Твердость сталей после диффузионного отжига обычно варьируется в пределах НВ 180-270.

Нормализация представляет собой один из важных видов термической обработки, когда сталь нагревается до температуры, при которой проявляются ее пластические свойства. После выдержки в течение определенного времени, металл охлаждают на воздухе, что приводит к формированию тонкопластинчатой перлитной структуры.

Этот процесс отличается от отжига более быстрым охлаждением, в два раза более интенсивным. Кроме того, нормализация более экономична, так как охлаждение происходит вне печи, в отличие от отжига. Однако следует отметить, что не во всех случаях можно заменить отжиг на нормализацию, так как для сталей с содержанием углерода более 0,4% нормализация может привести к значительному повышению твердости. В таких случаях предпочтительнее использовать отжиг, хотя на практике такие стали нередко подвергаются нормализации с последующим высокотемпературным отпуском при 650-700°C для уменьшения твердости.

Нормализация находит свое применение для получения мелкозернистой структуры в отливках и поковках, устранения наклепа и подготовки материала к закалке. Этот процесс рекомендуется для малоуглеродистых сталей, так как у них практически не существует значительных различий между результатами нормализации и отжига. Для некоторых изделий нормализация является не предварительной операцией, а завершающим этапом термической обработки. В таком случае после нормализации изделие обязательно проходит высокий отпуск для устранения внутренних напряжений, возникающих при охлаждении.

Закалка является одним из наиболее распространенных, но в то же время и самых сложных процессов термической обработки, поскольку она требует быстрого охлаждения, что в свою очередь вызывает образование значительных внутренних напряжений. Закалка включает в себя нагрев стали до температуры, при которой формируется структура аустенита (выше 800-1000°C).

После этого материал выдерживается некоторое время, а затем подвергается быстрому охлаждению в воде, масле, растворах солей, кислот, щелочей, а также в воздухе или с помощью металлических плит. Этот процесс направлен на увеличение твердости и прочности стальных изделий. Закалке подлежат такие детали, как валы, шестерни, пружины, штампы, зубила, резцы, фрезы и другие. При этом закалка с последующим отпуском позволяет гибко изменять свойства стали в широком диапазоне.

При выборе закаливающей среды важно учитывать ее эффективность в охлаждении изделия в различных температурных диапазонах. Наиболее эффективной считается среда, которая в интервале температур от 550 до 650°C охлаждает металл с более высокой скоростью, чем критическая скорость закалки, а при температурах 200-300°C обеспечивает более медленное охлаждение.

Твердость стали после закалки и термической обработки в целом составляет НRC 42-55.

Отпуск — это процесс термической обработки, в ходе которого закаленная сталь нагревается до температуры, ниже температуры отжига, выдерживается на этой температуре и затем охлаждается. Процесс отпуска способствует уменьшению или полному снятию внутренних напряжений, повышению вязкости и пластичности стали, а также снижению ее твердости, улучшая структуру материала.

В зависимости от температуры нагрева, процесс отпуска делится на три типа:

- Низкотемпературный отпуск проводится при температурах 150–200°С. Этот процесс снижает внутренние напряжения в стали, сохраняя при этом высокую твердость (58-63 HRC). Он применяется, главным образом, для инструментов из углеродистых и низколегированных сталей, а также для деталей, которые проходят поверхностную закалку, цементацию и нитроцементацию, где критичны требования по твердости и износостойкости;

- Среднетемпературный отпуск осуществляется при температурах 350–500°С. Основной целью является получение структуры троостита. Твердость закаленной стали в этом случае снижается до 40–50 HRC, при этом предел упругости достигает максимума. Средний отпуск используется для обработки рессор и пружин;

- Высокотемпературный отпуск производится при температуре 550-680°С. После такого отпуска твердость стали снижается до 250-350 НВ, прочность уменьшается в 1,5-2 раза, а пластичность и вязкость увеличиваются несколько раз, внутренние напряжения устраняются полностью. Этот тип отпуска, называемый улучшением, придает стали высокие показатели прочности и пластичности. Улучшению подвергаются такие изделия, как полуоси, коленчатые валы, шатуны, рычаги и болты, испытывающие большие нагрузки.

Повышенная температура отпуска может вызвать снижение прочности и твердости, но эти недостатки устраняются при отжиге и последующей закалке с отпуском.

Для предотвращения развития отпускной хрупкости в некоторых сталях (например, хромоникелевых и марганцовистых), которые подвергаются высокому отпуску, изделия охлаждают в масле или воде. Сталь также можно легировать молибденом или вольфрамом (не более 0,6%) для того, чтобы уменьшить возможность хрупкости.

Температура отпуска и продолжительность выдержки зависят от марки стали, от требований, предъявляемых к изделиям, а также от их массы. Особенно важно проводить отпуск закаленных изделий сразу после закалки, чтобы избежать появления трещин, вызванных внутренними напряжениями.

Температуру отпуска часто определяют по цветам побежалости.

Старение — это изменение свойств стали с течением времени, без заметного изменения ее микроструктуры. В результате старения, прочность и твердость материала повышаются, в то время как его пластичность и вязкость снижаются. Старение способствует стабилизации размеров изделий и снижению внутренних напряжений.

Старение может быть естественным, если оно происходит при комнатной температуре, и искусственным, если протекает при повышенных температурах. Примеры изделий, подверженных старению, включают станки, плунжеры, калибры, скобы, где важно сохранить стабильность геометрической формы.

Существует два типа старения: термическое и деформационное (механическое).

Термическое старение происходит из-за изменения растворимости углерода в железе при различных температурах.

Деформационное старение происходит в сплаве, подвергнутом пластической деформации при температуре ниже температуры рекристаллизации. Это старение может длиться от 15 суток и более при комнатной температуре и всего несколько минут при температуре от 200 до 350°С.

Искусственное старение закаленных и отпущенных изделий при низких температурах осуществляется после предварительной механической обработки. Процесс включает выдержку при температуре 100–180°С в течение 18–35 часов с последующим медленным охлаждением. Естественное старение происходит на открытом воздухе, где изделия подвергаются воздействию температурных изменений, влажности и давления. Этот процесс длится от 3 месяцев до 2 лет и способствует стабилизации размеров и формы.

Оценка твердости заготовок для токарной обработки производится различными методами, которые известны профессиональным мастерам. Наиболее достоверные данные о твердости можно получить с помощью методов Бринелля (HB) или Роквелла (HRC).

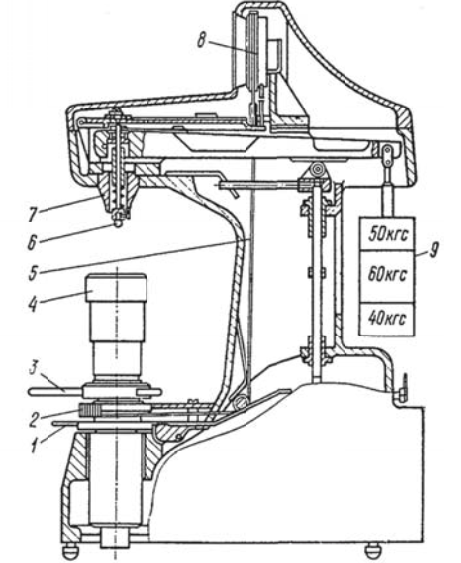

Метод Бринелля используется для измерения твердости как металлов, так и полимерных материалов. Измерения выполняются с использованием шарикового твердомера, при этом образец размещают на столике прессовочного устройства (рис. 2). Столик поднимается с помощью маховика, и нагрузка на образец передается через механический привод. Под действием нагрузки шарик вдавливается в материал образца. Измерение длится 10-60 секунд в зависимости от твердости материала, после чего нагрузка снимается. Время нагрузки можно регулировать с помощью шкалы реле двигателя.

После завершения измерения, для точности, диаметр отпечатка измеряют с помощью лупы с ценой делений от 0,05 до 0,1 мм. Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях, и показателем твердости становится среднее значение. Для измерений твердости на крупных деталях, таких как чугунные направляющие станков, используется переносная лупа.

Метод Бринелля является стандартным для определения твердости многих материалов, в том числе и для крупных деталей, для которых важно точное измерение твердости поверхности.

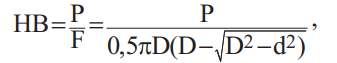

Бринелевская твердость (НВ) представляет собой отношение силы, воздействующей на шарик, к площади отпечатка, оставленного этим шариком на поверхности материала:

где Р — нагрузка на шарик в килограмм-силах (кгс); F — площадь отпечатка, в мм2; D — диаметр шарика, в мм; d — диаметр отпечатка, в мм.

При прочих равных условиях диаметр отпечатка d зависит от твердости проверяемого материала. Чем выше твердость металла, тем меньше будет размер отпечатка. Для точности измерений сохраняется постоянное соотношение между величиной нагрузки Р и квадратом диаметра шарика D2. Это соотношение изменяется в зависимости от твердости материалов.

Испытания с использованием вдавливающего шарика проводят с металлами средней и низкой твердости (например, сталь, твердость которой не превышает 450 НВ).

Рис. 2. Схема прибора Бринелля

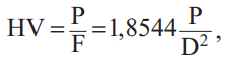

Для более твердых материалов, чья твердость превышает 350 НВ, используют более специализированные устройства, которые измеряют твердость с помощью пирамидальных отпечатков — это метод Виккерса.

Виккерсовая твердость (HV) — это соотношение между силой, оказываемой на стандартную пирамиду, и площадью поверхности отпечатка этой пирамиды.

где D — диагональ отпечатка.

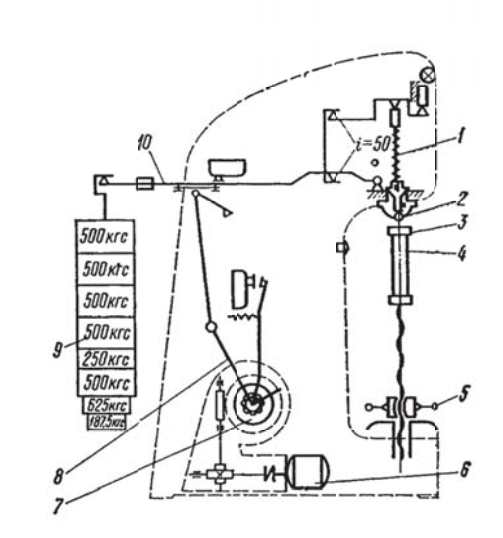

Для измерения твердости поверхностей более 350 НВ используется метод Роквелла, который заключается в измерении глубины отпечатка, получаемого в результате вдавливания алмазного конуса или стального шарика.

Твердость по Роквеллу (HRC) — это условная характеристика, которая определяется шкалой прибора, использующего этот метод измерений.

Рис. 3. Схема прибора Роквелла

Этот метод позволяет варьировать нагрузку в широких пределах, не влияя на итоговые результаты измерений. Прибор, изображенный на рисунке 3, оснащен столиком 4, установленным в нижней части неподвижной станины, и индикатором 8, который контролирует движение механизма. В верхней части станины закреплен шпиндельный узел 7, содержащий наконечник, оснащенный либо алмазным конусом 6 (с углом при вершине 120°), либо стальным шариком диаметром 1,59 мм. Для точных измерений на индикаторе имеются две шкалы и две стрелки, одна из которых показывает значение твердости.

Перед началом измерений поверхность испытуемой детали должна быть тщательно отшлифована. Столик поднимается с помощью маховика 3, обеспечивая нужное положение наконечника на поверхности образца. После этого активируется механизм, который производит предварительную нагрузку в 100 Н (10 кгс), и большая стрелка на индикаторе указывает предварительный результат.

После завершения предварительного нагружения включается основной механизм нагрузки. Стрелка на индикаторе перемещается, показывая, что нагрузка достигла необходимого уровня, а затем прибор автоматически возвращается в исходное положение.

Согласно рекомендациям, для повышения точности измерений требуется проводить не менее трех испытаний для каждой детали. Метод Роквелла позволяет сравнивать твердость материалов, что делает его эффективным инструментом для анализа различных образцов. Однако стоит отметить, что твердость по Роквеллу не имеет такой же физической интерпретации, как твердость по Бринеллю.

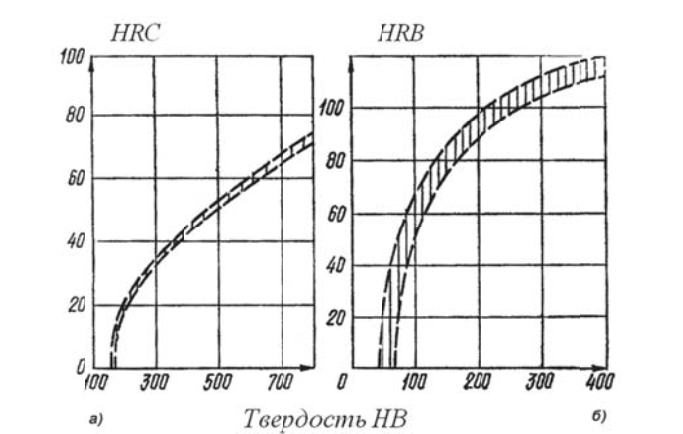

Для того чтобы перевести показания твердости по Роквеллу в значения по Бринеллю, можно воспользоваться специальными диаграммами и таблицами, приведенными в научных исследованиях.

Рис. 4. Диаграммы для перевода показаний твердости по Бринеллю и Роквеллу: а — для алмазного конуса; б — для стального шарика.

Твердость материала по методу Роквелла можно измерять с использованием алмазного конуса при общей нагрузке в 1500 Н (150 кгс). В этом случае твердость определяют по значению, которое указывает стрелка на черной шкале С индикатора. Измеренная твердость обозначается как HRC. Например, если твердость материала составляет 65 HRC, это означает, что по шкале Роквелла с нагрузкой 1500 Н (150 кгс) материал имеет такую твердость.

Для твердости более 450 НВ, в том числе для закаленной или низкоотпущенной стали, также применяют измерение с использованием алмазного конуса с нагрузкой 1500 Н (150 кгс, HRC). Это важно, поскольку вдавливание стального шарика (по методам Бринелля или Роквелла) может привести к деформации шарика и искажению результатов при испытании твердых материалов.

Такие испытания также применяются для материалов средней твердости (выше 230 НВ), так как этот метод гораздо быстрее, а поверхностные изменения измеряемого материала минимальны по сравнению с методом Бринелля. Также это касается измерения твердости тонких поверхностных слоев, например цементированных слоев, толщиной более 0,5 мм.

Метод Роквелла позволяет также измерять твердость с помощью алмазного конуса при нагрузке 600 Н (60 кгс), что соответствует шкале HRA. В этом случае твердость характеризуется тем же принципом, как и в предыдущем, с указанием значения на черной шкале С индикатора. Твердость HRA можно перевести в HRC с помощью формулы:

![]()

Этот метод применяется для измерения твердости очень твердых металлов (выше 70 HRC), таких как твердые сплавы. Для этих материалов использование более высоких нагрузок может привести к повреждению алмазного конуса. Также этот способ используется для оценки твердости твердых поверхностных слоев (0,3-0,5 мм) и тонких пластинок.

Для измерения твердости по методу Роквелла можно также использовать стальной шарик с общей нагрузкой 1000 Н (100 кгс), и в этом случае значение твердости характеризуется цифрой на красной шкале В индикатора. Эта твердость обозначается как НRB.

Использование стального шарика с нагрузкой 1000 Н (100 кгс, HRB) применяется для оценки твердости мягкой стали или отожженных цветных сплавов в деталях или образцах толщиной от 0,8 мм до 2 мм. Это особенно важно, когда измерение твердости по Бринеллю с применением более крупного шарика может привести к повреждению или смятию материала.

Выбор шкалы для измерений (A, B или C) определяется в зависимости от характеристик материала, как указано в таблице 2. Также важно, чтобы расстояние от центра отпечатка до края образца или другого отпечатка было не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика. Толщина образца должна быть минимум в 10 раз больше глубины отпечатка.

Таблица 2. Условия для выбора шкалы при испытаниях твердости металлов:

| Примерная твердость | Обозначение шкал прибора для испытания по Роквеллу | Тип наконечника | Нагрузка, кгс | Допу каемые пределы измерения твердости по шкале Роквела | |

| По Бринеллю НВ |

по Виккерсу HV |

||||

| До 240 | 60-240 | B | Стальной шарик | 100 | 25-100 |

| 240-670 | 240-900 | C | Алмазный конус | 150 | 20-67 |

| 375-670 | 390-900 | А | « » | 60 | 70-85 |

Необходимо проводить не менее трех измерений твердости, особенно при использовании алмазного конуса, чтобы получить достоверные результаты. Рекомендуется учитывать среднее значение из второго и третьего измерений, а первое измерение может быть исключено из расчетов. Измерение твердости по Роквеллу занимает меньше времени (от 30 до 60 секунд) и предоставляет результаты сразу на шкале индикатора.

При измерении твердости по Роквеллу на поверхности образца остается меньший отпечаток. Это делает метод предпочтительным для более точных испытаний, особенно для измерения твердости тонких слоев металла. При этом измерение твердости для очень тонких слоев (менее 0,3 мм) с использованием нагрузок 600 и 1500 Н (60 и 150 кгс) невозможно, так как конус проникает на глубину, превышающую толщину этих слоев. В таких случаях используются более чувствительные приборы, такие как суперроквелл, которые могут измерять твердость при меньших нагрузках и глубине вдавливания. Предварительная нагрузка в таких приборах составляет 30 Н (3 кгс), и каждое деление шкалы прибора соответствует глубине вдавливания в 1 мкм, что значительно повышает точность измерений.

Интересные факты:

-

Роль чугуна в токарной обработке: Чугун, несмотря на свою хрупкость, является одним из наиболее распространенных материалов в промышленности благодаря своей прочности, долговечности и сравнительно низкой стоимости.

-

Развитие инструментов: Для обработки высокопрочных материалов, таких как легированные стали, инженеры разработали инструменты из твердых сплавов и алмазных покрытий, которые значительно увеличили производительность.

-

Пластмассы: В отличие от металлов, пластмассы стали популярными материалами для обработки на токарных станках в последние десятилетия, благодаря своим улучшенным свойствам, таким как низкая плотность и устойчивость к коррозии.

Заключение:

Конструкционные материалы играют важную роль в процессе токарной обработки, и их правильный выбор влияет на качество конечного продукта и эффективность производства. Токарная обработка требует точного понимания свойств различных материалов и применения правильных режимов работы для обеспечения долговечности инструментов и достижения требуемых характеристик поверхности. В будущем развитие новых материалов, а также совершенствование технологий обработки, приведет к улучшению качества продукции и расширению возможностей в производственных процессах.