Содержание страницы

1. Назначение и классификация резьбообрабатывающих станков

В машиностроении нарезание резьбы проводят на токарно-винторезных, токарных, сверлильных станках, но в основном на резьбообрабатывающих станках, которые по классификатору (см. табл. 1.5) относят к пятой группе. Основными типами резьбообрабатывающих станков являются резьбонарезные, резьбофрезерные, гайконарезные, резьбои червячно-шлифовальные станки.

Технические характеристики наиболее распространенных моделей резьбонарезных и резьбофрезерных станков и полуавтоматов приведены в табл. 1, гайконарезных автоматов — в табл. 2, а резьбои червячно-шлифовальных станков — в табл. 3.

Таблица 1. Резьбонарезные и резьбофрезерные станки и полуавтоматы

| Параметр | Модели станков | ||||

| 5991

5991П |

5993

5993П |

5994

5994П |

2054М | 2056 | |

| Диаметр нарезаемой резьбы | М4…М16 | М12…М42 | М24…М76 | (М6) | (М18) |

| Шаг нарезаемой резьбы, мм | 0,75… 2 | 1,75…4 | 3…6 | 0,4…1,25 | 1…3,5 |

| Частота вращения шпин

деля инструмента, с–1 |

1,5…8,33 | 0,75…4,16 | 0,26…1,5 | 3,73…37,33 | 1,86…18,66 |

| Скорость рабочего перемещения каретки, мм/мин | 300…450 | 300…450 | 250…450 | — | — |

| Масса, кг | 980

1060 |

1350

1350 |

1470

1900 |

310 | 450 |

| Параметры | Модели станков | ||||

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Диаметр нарезаемой резьбы, мм | (М18) | (М80) | (М80) | (М15) | (М200) |

| Шаг нарезаемой резьбы, мм | 0,5…3 | (5) | (5) | (6) | (6) |

| Наибольшая длина нарезаемой резьбы, мм | — | 50 | 50 | 75 | 75 |

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Частота вращения шпин

деля инструмента, с–1 |

1,86…18,66 | 2,66…41,66 | 1,33…10,50 | 1,05…16,66 | 0,83…13,33 |

| Частота вращения шпинделя заготовки, с–1 | — | 0,005…0,266 | 0,005…0,166 | 0,002…0,133 | 0,001…0,083 |

Примечание. В скобках приведены наибольшие диаметр и шаг резьбы.

Таблица 2. Гайконарезные автоматы

| Параметр | Модель станка | |||

| 2061 | 2062 | 2063 | 2064 | |

| Диаметр нарезаемой резьбы, мм | М3…М5 | М6…М10 | М12…М20 | М24…М30 |

| Частота вращения шпинделя, с–1 | 6,66…37,33 | 4,66…15 | 1,66…9,33 | 1,76…5,58 |

| Производительность, шт./ч | 4500…6500 | 1980…4000 | 950…1900 | 480…880 |

| Мощность электродвигателя, кВт | 0,6 | 1,1 | 3 | 5,5 |

| Масса, кг | 295 | 370 | 640 | 985 |

Резьбонарезные и резьбофрезерные станки и полуавтоматы (см. табл. 1), гайконарезные автоматы (см. табл. 2) предназначены для нарезания наружной и внутренней резьб.

Станки мод. 5Б63, 5Б3Г, 5Б64, 5Б65 (см. табл. 1) используют как резьбофрезерные полуавтоматы, а остальные модели, характеристики которых приведены в этой таблице, — как резьбонарезные. По конструктивному исполнению станки мод. 2054М, 2056, 2Е056 — вертикальные резьбонарезные, остальные — горизонтальные резьбонарезные полуавтоматы.

Все гайконарезные автоматы, технические характеристики которых приведены в табл. 2, — двухшпиндельные и предназначены для нарезания правой метрической и дюймовой резьб в шестигранных гайках.

Технические параметры резьбои червячно-шлифовальных станков, представленные в числителе табл. 3, относятся к шлифованию наружных резьб, в знаменателе — к шлифованию внутренних резьб. Полуавтоматы мод. 5П822 и 5П821 повышенной точности предназначены для шлифования только наружной цилиндрической резьбы без затылования и конусного шлифования. Полуавтомат мод. 5897 и специальный станок мод. МВ139 предназначены для шлифования резьбы на метчиках. На станке мод. 5Д822В шлифуют внутренние резьбы. Полуавтомат мод. 5К881 и станки мод. 5887, 5887В используют как червячно-шлифовальные, причем степень точности шлифования червяков на станке мод. 5К881 — 5 для однозаходных червяков и 6 для многозаходных, на мод. 5887 и 5887В степень точности — 4 для однозаходных и 5 для многозаходных червяков.

125

Таблица 3. Резьбои червячно-шлифовальные станки

| Параметр | Модели станков | |||||||

| 5К822В;

5П822 |

5К821В;

5П821 |

5Д822В | 5897 | 5К823В | МВ139 | 5К881 | 5887;

5887В |

|

| Наибольшие размеры устанавливаемой заготовки, мм: | ||||||||

| диаметр | 200

1609 |

125

120 |

200

160 |

10…33 | 320

280 |

20 | 125 | 320 |

| длина | 500 | 360 | 1500 | 80…280 | 1000 | 90 | 360 | 1000 |

| Диаметр шлифуемых резьб кругом, мм: | ||||||||

| Однониточным | 3…150

30…125 |

2…95

30…80 |

20…150

30…125 |

— | 30…320

70…220 |

— | — | — |

| Многониточным | 10…120 | 10…65 | 20…120 | — | 30…320 | — | — | — |

| Шаг шлифуемых резьб однониточным кругом: | ||||||||

| метрической | 0,25…24

1…6 |

0,25…12

0,5…6 |

1,5…24

1…6 |

0,5

3,5 |

1…75

1…6 |

0,2…2 | — | — |

| дюймовой (число ниток на 1 ) | 28…3 | 28…4,5 | 14…3 | — | 24…3 | — | — | — |

| модульной | 0,3п…14п | 0,3п…4п | 1п…14п | — | 0,5п…25п | — | — | — |

| Многониточным кругом | 1…4

1…3 |

1…4

1…3 |

1,5…4

1…3 |

— | 1…4

1…6 |

— | — | — |

| Модуль шлифуемых червяков | — | — | — | — | — | — | 1…6 | 1…16 |

| Наибольший диаметр шлифуемых червяков, мм | — | — | — | — | — | — | 125 | 50…320 |

2. Способы резьбообрабатывания

Способы резьбообрабатывания, применяемый при этом резьбонарезной инструмент и резьбообрабатывающие станки весьма разнообразны.

Образование резьбы способами нарезания и фрезерования производят для наружной резьбы — резьбовыми резцами, винторезными головками, гребенчатыми и дисковыми резьбовыми фрезами, круглыми плашками; для внутренней резьбы — резцами, метчиками и гребенчатыми фрезами. Вихревые головки используют при нарезании однои многозаходных винтов и червяков в условиях крупносерийного производства.

Способ накатывания наружных резьб плоскими плашками применяют на резьбонакатных станках и автоматах.

Способ накатывания резьбы накатными роликами используют для образования метрических резьб диаметром 3…68 мм с шагом р = 0,5…6,0 мм.

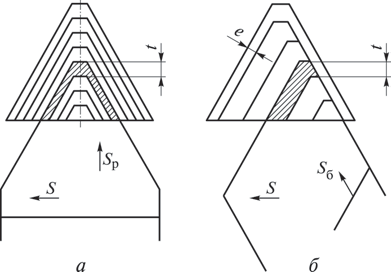

Глубина резания и подача. При нарезании резьбы резцами различают продольную подачу S, равную шагу резьбы р, и поперечную, определяющую глубину резания t, равную высоте резьбового профиля, при нарезании резьбы за один рабочий ход или части высоты профиля, соответствующей числу рабочих ходов i, необходимых для образования резьбы. При шаге резьбы р ≤ 2,5 мм поперечная подача имеет радиальное направление Sp, и образование резьбы происходит по профильной схеме (рис. 1, а). При шаге резьбы р > 2,5 мм черновые ходы выполняют по генераторной схеме с поперечной подачей Sб, параллельной боковой стороне резьбового профиля (см. рис. 1, б), оставляя припуск е на чистовые рабочие ходы, срезаемые по профильной схеме. Число рабочих ходов выбирают по табл. 4 и 5.

Число рабочих ходов в табл. 4 указано для нарезания метрической резьбы для среднего класса точности. При нарезании точной резьбы число числовых ходов увеличивают. При нарезании внутренней метрической резьбы число черновых ходов, указанных в таблице для наружной резьбы, увеличивают на один. При нарезании метрической резьбы на жаропрочной стали 12Х18Н9Т число ходов увеличивают на 30 %, а на закаленной — в 2—3 раза.

Число ходов в табл. 5 указано для нарезания крепежной метрической и трапецеидальной резьб средней точности. При нарезании точной метрической и трапецеидальной резьб, кроме указанного в таблице числа ходов, необходимо применять дополнительно два-три зачистных хода при скорости резания 4 м/мин.

Рис. 1. Схемы нарезания резьбового профиля резцом: а — профильная; б — генеральная

Таблица 4. Рекомендации по выбору числа рабочих ходов при нарезании метрической и трапецеидальной резьб по стали резьбовыми резцами с пластинами из твердого сплава Т15К6 и по чугуну — с пластинами из твердого сплава ВК6

| Шаг резьбы р, мм | Число рабочих ходов при наружной резьбе | |||

| метрическая | трапецеидальная | |||

| I* | II** | I* | II** | |

| Сталь конструкционная углеродистая и легированная | ||||

| 1,5 | 3 | 2 | — | — |

| 2 | ||||

| 3 | 5 | 5 | 3 | |

| 4 | 6 | 6 | ||

| 5 | 7 | 7 | 4 | |

| 6 | 8 | 8 | ||

| 8 | — | — | 10 | 5 |

| 10 | 12 | 6 | ||

| 12 | 14 | |||

| 16 | 18 | |||

| Чугун | ||||

| 1,5 | — | — | — | — |

| 2 | 2 | 2 | — | — |

| 3 | 3 | 4 | 3 | |

| 4 | 4 | 5 | ||

| 5 | 6 | |||

| 6 | 5 | 7 | 4 | |

| 8 | — | — | 9 | |

| 10 | 10 | 5 | ||

| 12 | 12 | |||

| 16 | 14 | |||

* — черновые ходы, ** — чистовые.

Таблица 5. Рекомендации по выбору числа рабочих ходов при нарезании метрической и трапецеидальной резьб резцами из быстрорежущей стали

| Шаг резьбы р, мм | Сталь конструкционная углеродистая | Сталь конструкционная легированная и стальные отливки | Чугун, бронза и латунь | |||

| Число рабочих ходов* | ||||||

| I | II | I | II | I | II | |

| Крепежная метрическая наружная однозаходная резьба | ||||||

| 1,25…1,5 | 4 | 2 | 5 | 3 | 4 | 2 |

| 1,75 | 5 | 3 | 6 | 4 | 5 | 3 |

| 2,0…3,0 | 6 | 7 | ||||

| 3,5…4,5 | 7 | 4 | 9 | 5 | 6 | |

| 5,0…5,5 | 8 | 10 | 4 | |||

| 6,0 | 9 | 12 | ||||

| Трапецеидальная наружная однозаходная резьба | ||||||

| 4 | 10 | 7 | 12 | 8 | 8 | 6 |

| 6 | 12 | 9 | 14 | 10 | 9 | 7 |

| 8 | 14 | 17 | 11 | |||

| 10 | 18 | 10 | 22 | 12 | 14 | 8 |

| 12 | 21 | 25 | 17 | |||

| 16 | 28 | 33 | 22 | |||

| 20 | 35 | 42 | 28 | |||

* См. сноску к табл. 4.

При нарезании многозаходных резьб указанное в таблице число ходов увеличивают на один-два хода для каждого захода резьбы. При нарезании внутренней резьбы число ходов увеличивают: черновых — на 20…25 %; чистовых — для метрической резьбы на один, а для трапецеидальной — на один с шагом до 8 мм и на два — с шагом более 8 мм.

Величины подач Sz на один резец при вихревом нарезании резцами во вращающихся головках приведены в табл. 6, на один зуб гребенчатой фрезы — в табл. 7, а на один зуб дисковой фрезы — в примечании к этой таблице. Метчики, плашки и резьбовые головки работают с самоподачей.

Таблица 6. Рекомендуемые подачи при вихревом нарезании метрической и трапецеидальной резьб резцами с пластинами из твердого сплава Т15К6 на стальных деталях

| Механические свойства стали | Подача на один резец Sz, мм | Примечание | |

| σВ, МПа | НВ | ||

| 550 | 153…161 | 1,0…1,2 | Большие значения подач назначать при нарезании резьбы на жестких деталях, меньшие — на деталях пониженной жесткости |

| 650 | 179…192 | 0,8…1,0 | |

| 750 | 210…220 | 0,6…0,8 | |

| 850 | 235…250 | 0,4…0,6 | |

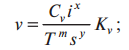

Скорость резания, м/мин:

— при нарезании крепежной резьбы резцами с пластинами из твердого сплава

(1)

(1)

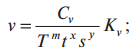

— при нарезании крепежной и трапецеидальной резьб резцами из быстрорежущей стали

(2)

(2)

Таблица 7. Рекомендуемые подачи Sz на один зуб гребенчатой резьбовой фрезы

| Обрабатываемый материал | Диаметр нарезаемой резьбы, мм | ||||||||||

| До 30 | 30…50 | 50…76 | Более 76 | ||||||||

| Sz, мм, при шаге нарезаемой резьбы p, мм | |||||||||||

| До 1 | 1…2 | 2…3,5 | До 1 | 1…2 | 2…4 | До 1 | 1…2 | 2…4 | До 2 | 2…4 | |

| Сталь, МПа:

σ ≤ 800 |

0,03…0,04 | 0,04…0,05 | 0,05…0,06 | 0,04…0,05 | 0,05…0,06 | 0,06…0,07 | 0,05…0,06 | 0,06…0,07 | 0,07…0,08 | 0,07…0,08 | 0,08…0,09 |

| σ > 800 | 0,02…0,03 | 0,02…0,03 | 0,03…0,04 | 0,03…004 | 0,03…0,04 | 0,04…0,05 | 0,03…0,04 | 0,04…0,05 | 0,05…0,06 | 0,04…0,05 | 0,05…0,06 |

| Чугун:

cерый |

0,05…0,06 | 0,06…0,07 | 0,07…0,08 | 0,06…0,07 | 0,07…0,08 | 0,08…0,09 | 0,07…0,08 | 0,08…0,09 | 0,09…0,10 | 0,09…0,10 | 0,10…0,12 |

| ковкий | 0,04…0,05 | 0,05…0,06 | 0,06…0,07 | 0,05…0,06 | 0,06…0,07 | 0,07…0,08 | 0,06…0,07 | 0,07…0,08 | 0,08…0,09 | 0,08…0,09 | 0,08…0,09 |

Примечания:

- Для нарезания точных резьб подачу уменьшать на 25 %.

- Подачу Sz на один зуб дисковой фрезы при нарезании трапецеидальной резьбы принимают равной 0,3—0,6 мм в зависимости от точности резьбы. Метчики, плашки и резьбовые головки работают с самоподачей.

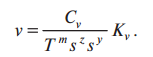

— при вихревом нарезании метрической и трапецеидальной резьб твердосплавными резцами во вращающихся головках

(3)

(3)

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

![]() (4)

(4)

где Kмv — коэффициент, учитывающий качество обрабатываемого материала; Kиv — коэффициент, учитывающий материал режущей части инструмента; Kcv — коэффициент, учитывающий способ нарезания резьбы (принимают равным 1,0, если резьба нарезается черновым и чистовыми резцами, и 0,75 — если резьба нарезается одним чистовым резцом).

3. Зарубежные резьбообрабатывающие станки и приспособления

Существенный интерес представляют резьбофрезерные станки фирмы «UNITECH» (Германия) обкатного типа модели ZFWVG250 (рис. 2, табл. 8).

Нормальное резьбофрезерное приспособление ApG позволяет производить резьбофрезерование в процессе фрезерования длинной и короткой резьб от малых до средних профилей (до 10-го модуля); продольное фрезерование профилей с параллельными осями.

Рис. 2. Резьбофрезерный станок ZFWVG250

Таблица 8. Технические характеристики модели ZFWVG250

| Параметры | модели ZFWVG250 | ||||

| Длина фрезерования, мм | 800 | 1250 | 2000 | 3150 | 5000 |

| Высота центров над направляющей станины, мм | 2600 | ||||

| Наибольший диаметр изделия, мм:

над направляющей станины |

500 | ||||

| над фрезерным суппортом | 250 | ||||

| Отверстие шпинделя изделия, мм | 102 | ||||

| Максимальное отверстие цангового патрона, мм | 100 | ||||

| Путь перемещения пиноли задней бабки, мм | 100 | ||||

| Шаг резьбы ходового винта, дюйм | 1/2 слева | ||||

| Диапазон плавного перехода, мин–1 | 0,0032…2,6 | ||||

| Скорости подачи (плавные) | |||||

| Фрезерование методом обката, мм/об, изделия | 0,027…5,66 | ||||

| Продольное фрезерование, мм/мин | 0,3…198 | ||||

| Ускоренные ходы, мм/мин | |||||

| Фрезерование методом обката при шаге резьбы 1…100 мм | 10,9…1090 | ||||

| Резьбофрезерование при шаге резьбы 100…800 мм | 816 | ||||

| Фрезерование методом обката | 816 | ||||

| Продольное фрезерование | 816 | ||||

| Мощность, кВт:

двигателя главного привода |

4 | ||||

| охлаждающего насоса | 0,09 | ||||

| насоса для смазочного масла | 0,37 | ||||

| Номинальный крутящий момент двигателя подачи, Нм | 25 | ||||

| Электрооборудование | |||||

| Рабочее напряжение, В | 400 | ||||

| Управляющее напряжение, В | 24 | ||||

| Частота, Гц | 50 | ||||

| Общая потребляемая мощность, кВт | 9,5 | ||||

| Габаритные размеры, мм:

длина |

2800 | 3200 | 4000 | 5200 | 7000 |

| ширина | 2500 | ||||

| высота | 1600 | ||||

| Масса нетто, кг | 3400 | 3800 | 4300 | 5100 | 6700 |

| Бак для охлаждаемой жидкости, л | |||||

| Объем | 40 | 40 | 40 | 75 | 110 |

Тяжелое резьбофрезерное приспособление ApGS позволяет производить резьбофрезерование в процессе фрезерования длинной и короткой резьб больших профилей до 15-го модуля; продольное фрезерование профилей с параллельными осями.

Зубофрезерное приспособление обкатного типа ApFW позволяет производить зубофрезерование методом обката профилей с параллельными осями винтовых профилей до 7-го модуля посредством двухчервячной передачи усиленной конструкции с малым зазором.

Технические возможности указанных приспособлений приведены в табл. 9.

Таблица 9. Технические характеристики резьбо-фрезерных приспособлений

| Параметры | ApG | ApGS | ApFW |

| Фрезерные шпиндели | |||

| Наибольший диаметр фрезы, мм | 150 | 150 | 150 |

| Наибольшая ширина фрезы, мм | 100 | 100 | 125 |

| Внутренний конус, МК | 3 | 4 | 4 |

| Диапазон поворота, град:

вертикально направо |

120 | 120 | 60° |

| вертикально налево | 90 | 90 | 60 |

| Осевое перемещение, мм | 42 | 42 | 50 |

| Расстояние, мм:

от середины детали до середины фрезерного шпинделя |

0…190 | 0…190 | 0…180 |

| от середины фрезерного шпинделя до лицевой поверхности суппорта | 28 | 40 | 57 |

| Число оборотов фрезы, мин–1 | 45…560 | 45…560 | 18…224 |

| Передаточное число | 1,25 | 1,25 | 1,25 |

| Характеристики изделия — резьбофрезерование, мм | |||

| Модуль, макс. | 10 | 15 | — |

| Шаг резьбы | 1…800 | 1…800 | — |

| Глубина резьбы, макс. | 25 | 35 | — |

| Характеристики изделия — резьбофрезерование методом обката | |||

| Модуль, макс, мм | 3 | 5 | 7 |

| Число зубьев* | 4…50 | 4…50 | 2…50 |

* Большее число зубьев по запросу.