Содержание страницы

- 1. Токарные патронно-центровые станки с ЧПУ: Универсальность и Мощь

- 2. Станки с горизонтальной станиной: Точность и Производительность

- 3. Токарные обрабатывающие центры: Комплексный подход

- 4. Обзор разнотипных токарных станков с ЧПУ

- 5. Сравнительный анализ ключевых моделей токарных станков

- 6. Интересные факты о токарных станках и технологии ЧПУ

- 7. Заключение: Перспективы развития токарного оборудования

История токарной обработки уходит корнями в глубокую древность, когда первые примитивные станки приводились в движение мускульной силой. Однако настоящая революция в металлообработке произошла с появлением числового программного управления (ЧПУ) во второй половине XX века. Эта технология кардинально изменила производственные процессы, позволив автоматизировать сложнейшие операции, повысить точность до микронного уровня и многократно увеличить производительность. Сегодня токарные станки с ЧПУ являются основой современного машиностроения, от аэрокосмической отрасли до производства потребительских товаров. Российская станкостроительная промышленность, имеющая богатые традиции, активно участвует в этом технологическом прогрессе. Ведущие предприятия, такие как Рязанский станкостроительный завод, продолжают разрабатывать и производить оборудование, которое успешно конкурирует на мировом рынке, сочетая в себе надежность, мощность и современные системы управления.

1. Токарные патронно-центровые станки с ЧПУ: Универсальность и Мощь

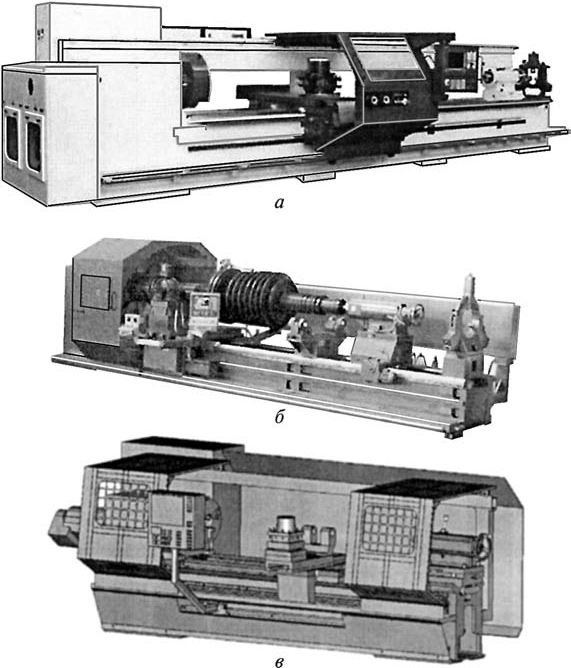

Токарные патронно-центровые станки с числовым программным управлением, производимые Рязанским станкостроительным заводом, представляют собой универсальное решение для выполнения широчайшего спектра задач. Эти мощные агрегаты спроектированы для комплексной токарной обработки деталей как в патроне, так и в центрах. Они с легкостью справляются с созданием сложных геометрических форм, включая детали с прямоугольным, ступенчатым и криволинейным профилем наружных и внутренних поверхностей. Функционал станков не ограничивается точением: он расширен за счет возможностей нарезания метрических, дюймовых и других видов резьб, а также выполнения фрезерных и сверлильных операций, что превращает их в многозадачные обрабатывающие комплексы (см. рис. 1).

Заложенные в конструкцию высокие технические параметры и исключительная жесткость станины и суппортной группы позволяют в полной мере реализовать потенциал современного режущего инструмента. На этих станках эффективно применяется инструмент из быстрорежущих сталей (HSS), твердых сплавов (карбид вольфрама), а также передовые решения на основе минералокерамики, что обеспечивает высокую скорость резания и превосходное качество обработанной поверхности.

Сердцем этих машин являются современные оперативные системы управления (ОСУ), которые служат высокотехнологичной альтернативой традиционным станкам с ручным управлением. В качестве управляющих компонентов и приводов используются проверенные и надежные решения от мировых лидеров отрасли, таких как «Siemens», «Fanuc» и «Mitsubishi». Интеграция таких систем гарантирует высокую точность позиционирования, стабильность работы и простоту программирования управляющих программ.

Рис. 1. Внешний вид патронно-центровых станков с ЧПУ различных моделей: а — 16Р50Ф3; б — 16Р70Ф3; в — 16Р35Ф3

Детальные технические характеристики ключевых моделей этой серии представлены в таблице 1, демонстрируя их широкие технологические возможности.

Таблица 1. Сводные технические характеристики патронно-центровых станков

| Ключевой параметр | Спецификация по моделям станков | ||

| 1Р35Ф3 | 16Р50Ф3 | 16Р70Ф3 | |

| Максимальный диаметр заготовки (установка/обработка), мм: над станиной |

700 / 700 | 1000 / 1000 | 1390 / 1390 |

| над суппортом | 400 / 400 | 660 / 660 | 960 / 960 |

| Расстояние между центрами (РМЦ), мм | 2100…8000 | 1500…10 000 | 1000…12 000 |

| Диапазон частот вращения шпинделя, об/мин | 5…1800 (опционально 2500) | 3…1600 (опционально 2000) | 2…800 (опционально 1000) |

| Диапазон рабочих подач, мм/мин | 0,5…6000 | 1…4000 | 1…2000 |

| Максимальная масса заготовки в центрах, кг | 3500 | 5000 | 8000 (опционально 12 000) |

| Скорость быстрых перемещений, мм/мин: продольных (ось Z) |

10 000 | 8000 | 6500 |

| поперечных (ось X) | 10 000 | 8000 | 6500 |

| Максимальное перемещение суппорта, мм: по оси Х |

400 | 510 | 590 |

| по оси Z | 2000…8000 | 1300…9700 | 2700 |

| Диаметр проходного отверстия в шпинделе, мм | 120 | 150 (опционально 230) | 340 (опционально 440) |

| Мощность главного привода, кВт | 18,5 / 22 | 28 / 38 | 37 / 45 |

| Диаметр пиноли задней бабки, мм | 120 | 120 | 180 |

| Конус центра пиноли задней бабки | Морзе 6 | Морзе 6 | Морзе 6 (метрический 80) |

| Габаритные размеры (без конвейера для стружки), мм: длина |

4780…10 700 | 4300…12 300 | 6750…17 750 |

| ширина | 1670 | 3400 | 3200 |

| высота | 1720 | 2300 | 2200 |

| Масса станка (ориентировочно), кг | 5900 | 8500 | 13 000 |

| Класс точности по ГОСТ 8-82 | П | П | П |

| Шероховатость обработанной поверхности, Ra (ГОСТ 2789-73) | 1,25 | 1,25 | 2,5 |

Стандартная и опциональная комплектация

В базовой комплектации станки оснащаются надежной четырехпозиционной резцовой головкой с вертикальной осью вращения, которая обеспечивает быструю смену инструмента. В комплект также входят 3-х или 4-кулачковый токарный патрон и набор инструментальных блоков. Для сборки используются узлы от ведущих мировых производителей, таких как «Duplomatic», «Baruffaldi», «Sauter», «Rohm», «Algra», что гарантирует долговечность и надежность оборудования.

Для расширения технологических возможностей и адаптации станка под специфические задачи производства предусмотрен широкий перечень опций:

- Резцовая головка с горизонтальной осью вращения, оснащенная приводом для вращающегося инструмента и управляемой осью «С». Эта опция превращает станок в полноценный токарно-фрезерный обрабатывающий центр.

- Механизированные патроны и задняя бабка для сокращения вспомогательного времени на зажим и разжим детали.

- Неподвижные и подвижные люнеты для обработки длинных и нежестких валов, предотвращающие прогиб и вибрации.

- Кабинетная защита зоны резания для обеспечения безопасности оператора и чистоты на рабочем месте.

- Специализированные резцедержатели от «Parat», «Multifix», а также дополнительные шлифовальные и фрезерные головки.

- Комплект фундаментных клиновых опор для точной установки и виброизоляции станка.

2. Станки с горизонтальной станиной: Точность и Производительность

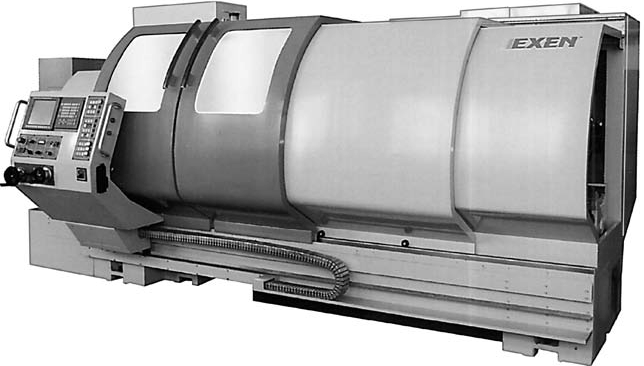

Отечественные токарные станки с ЧПУ серии FBLh от компании Exen представляют собой специализированное решение для высокопроизводительной обработки. Эти машины спроектированы для работы с широким спектром материалов, от конструкционных сталей до жаропрочных сплавов. Их конструкция одинаково эффективна как для агрессивной черновой обработки со значительным съемом металла, так и для чистовых операций, требующих высокой точности, соответствующей 7-му квалитету по ГОСТ 25347-2013. Точность позиционирования инструмента достигает впечатляющих 0,005 мм.

Ключевым элементом, обеспечивающим стабильность и точность, является массивная и широкая цельнолитая станина с прямоугольными направляющими скольжения. Такая конструкция превосходно гасит вибрации, возникающие при резании, и обеспечивает высокую жесткость всей системы. Мощный асинхронный электродвигатель шпинделя (до 22 кВт) создает высокий крутящий момент, необходимый для силового резания. Инновационная конструкция привода, где вращение передается напрямую с двигателя на шпиндель без промежуточных ремней и переборной коробки передач, повышает надежность узла, снижает уровень шума и вибраций, а также способствует экономии электроэнергии. Благодаря усовершенствованной конструкции шпиндельного узла, частота вращения может достигать 4500 об/мин, что позволяет вести высокоскоростную обработку современным режущим инструментом.

Рис. 2. Общий вид токарного станка с ЧПУ с горизонтальной станиной

Для обеспечения стабильности при максимальных режимах резания диаметр шарико-винтовой пары (ШВП) по оси Z увеличен до 50 мм, что позволяет осуществлять съем металла до 7 мм на сторону за один проход. В зависимости от потребностей заказчика, станок может быть оснащен гидравлической или ручной задней бабкой, стандартным 4-позиционным резцедержателем или автоматической револьверной головкой с функцией приводного инструмента (ось «С»). Наибольшую экономическую эффективность данные станки демонстрируют в условиях средне- и крупносерийного производства, особенно при обработке деталей со сложными криволинейными поверхностями. При этом простота управления и эргономичный подвижный пульт оператора делают их удобными и для единичного производства.

Ниже в таблицах 2 и 3 приведены подробные технические характеристики различных моделей токарных станков с горизонтальной компоновкой, которые пользуются стабильным спросом как на внутреннем, так и на зарубежных рынках.

Таблица 2. Технические характеристики станков с ЧПУ и горизонтальной станиной (серия FBLh)

| Параметр | Модели станков | |||

| Б16Д210Ф3 (FBLh425) | Б16Д240Ф3 (FBLh475) | Б16Д275Ф3 (FBLh550) | Б16Д325Ф3 (FBLh650) | |

| Диаметр обработки, мм: над станиной |

425 | 475 | 550 | 650 |

| над выемкой (ГАПом) | 660 | 710 | 790 | 890 |

| над суппортом | 190 | 240 | 310 | 410 |

| Расстояние между центрами, мм | 1000/1500 | 1000/1500 | 1000/1500/2000/3000/4000 | 1000/1500/2000/3000/4000 |

| Длина выемки (ГАПа) от торца шпинделя, мм | 248 | 248 | 283 | 283 |

| Макс. масса детали (с задней бабкой), кг | 1000 | 1500 | 2000 | 2000 |

| Ширина направляющих станины, мм | 355 | 355 | 405 | 405 |

| Шпиндельный узел | ||||

| Скорость вращения шпинделя, об/мин | 100…5000 | 100…4500 | До 2 м РМЦ — 80…3500, более 2 м — 80…2400 | 80— 3500 |

| Тип конца шпинделя | А2-5 | D1-6 | А1-8 | А1-11 |

| Диаметр отверстия шпинделя, мм | 46 | 65 | 82 | 82 |

| Суппортная группа | ||||

| Перемещение, мм: продольное (ось Z) |

1180/1680 | 1180/1680 | 1150/1650/2150/3150/4150 | 1150/1650/2150/3150/4150 |

| поперечное (ось Х) | 260 | 260 | 300 | 300 |

| Револьверная головка (опция) | ||||

| Количество инструментальных позиций | 8 | 8 | 8 | 8 |

| Размер державки инструмента, мм: квадратного сечения |

20 × 20 | 25 × 25 | 25 × 25 | 25 × 25 |

| круглого сечения (расточные борштанги) | 30 | 40 | 40 | 40 |

| Время смены инструмента, с | 0,42 | 0,42 | 0,42 | 0,42 |

| Точность позиционирования, мм | +/–0,005 | +/–0,005 | +/–0,005 | +/–0,005 |

| Повторяемость, мм | 0,005 | 0,005 | 0,005 | 0,005 |

| Задняя бабка | ||||

| Ход пиноли, мм | 150 | 150 | 150 | 150 |

| Диаметр пиноли / конус Морзе | 65 / №4 | 80 / №5 | 80 / №5 | 80 / №5 |

| Приводы и электродвигатели | ||||

| Мощность двигателя шпинделя, кВт | 11/15 | 11/15 | До 2м — 11/15, более 2 м — 15/18,5 | До 1,5 м — 11/15, более 2 м — 15/18,5 |

| ШВП — ось Х/Z (диаметр × шаг), мм | 25×5 / 40×10 | 25×5 / 40×10 | 32×5 / 45×10 | 32×5 / 45×10 |

| Мощность серводвигателя по оси Z/Х, кВт | 11,9 / 7,3 | 11,9 / 7,3 | 14,8 / 9,3 | 14,8 / 9,3 |

| Система подачи СОЖ | ||||

| Мощность насоса СОЖ, кВт | 0,450 | 0,450 | 0,450 | 0,450 |

| Производительность насоса, л/мин | 55 | 55 | 55 | 55 |

| Давление насоса, кгс/см² | 2,4 | 2,4 | 2,4 | 2,4 |

| Скоростные характеристики | ||||

| Ускоренное перемещение по осям Z/Х, м/мин | 15 | 15 | 15 | 15 |

| Массогабаритные и общие параметры | ||||

| Масса станка (в зависимости от РМЦ), кг | 2900 / 3430 | 3000 / 3450 | 3900 / 4400 / 4900 / 6250 / 7500 | 4150 / 4650 / 5150 / 6450 / 7800 |

| Габаритные размеры (Д×Ш×В), мм | 3020/3530 × 1935 × 2022 | 3030/3530 × 2100 × 2022 | 3190/3690/4190/5190 × 2225 × 2050 | 3190/3690/4190/5190 × 2225 × 2050 |

| Общая потребляемая мощность, кВА | 25 | 35 | 35 | 35 |

Таблица 3. Технические характеристики станков Рязанского завода с ЧПУ горизонтальной компоновки

| Параметр | Модели станков | |||||||

| 16Р25РФ3 | 16Р30РФ3 | 16Р40РФ3 | 1Н65РФ3 (РТ117РФ3, РТ817РФ3) | РТ317РФ3 | РТ417РФ3-6 | РТ950РФ3* | РТ955РФ3 | |

| Наибольший диаметр заготовки, мм: над станиной |

500 | 690 | 800 | 1000 (1200, 1370) | 1700 | 1900 | 2500 | 3000 |

| над выемкой (ГАП) | 630 | 900 | 1070 | 1400 (1650, 1800) | 1800 | 2000 | — | — |

| обрабатываемой над станиной | 500 | 630 | 800 | 1000 (1200) | 1500 | 1700 | 2500 | 3000 |

| обрабатываемой над суппортом | 290 | 320 | 450 | 690 (900, 1100) | 1300 | 1400 | 2000 | 2500 |

| Макс. длина заготовки, мм | 750…3000 | 750…1200 | 1000…16 000 | 3000…16 000 | ||||

| Макс. масса заготовки, кг: в центрах |

1150 | 3500 | 8000 | 16 000 | 20 000 | 50 000 | 80 000 | |

| в центрах и люнете | — | 5000 | 12 000 | 20 000 | 25 000 | 63 000 | 100 000 | |

| Диаметр отв. в шпинделе, мм | 95 | 105 (200) | 128 (140) | 128 | 160 (250, 320) | 160 (250, 320) | ||

| Конец шпинделя по ГОСТ 12595-2003 (DIN 55026) | 11М | 11М | 2-15М | 2-15М | 2-20М | 2-20М | ||

| Пределы частот вращения шпинделя, об/мин | 8…2500 | 8…2000 (8…2800) | 5…500 (5…1000) | 2…600 | 2…160 | |||

| Диапазон рабочих подач, мм/мин | 1…6000 | |||||||

| Ускоренные перемещения, м/мин (попереч./продольн.) | 10 / 15 | 7,5 / 15 | 7,5 / 10 | |||||

| Мощность главного привода, кВт | 11 | 22 (30) | 30 | 30 (60) | 51 | 90 (110) | 160 (200) | |

| Макс. крутящий момент на шпинделе, кН·м | 1,0 | 2,3 | 9,5 | 9,5 | 25 | |||

| Масса станка (для РМЦ 3000 мм), кг | 5300 | 7650 | 7850 | 12 500 (14 500) | 23 500 для РМЦ 6000 мм | 35 000 | 90 000 | |

| Габариты станка (Д×Ш×В), мм | Для РМЦ 3000 мм | Для РМЦ 6000 мм | Для РМЦ 3000 мм | Для РМЦ 6000 мм | ||||

| длина | 6400 | 5800 | 8500 | 11 750 | 11 000 | 12 000 | ||

| ширина | 2000 | 3500 | 3500 | 3000 | 3445 | 3300 | 4100 | |

| высота | 1670 | 2200 | 2200 | 2100 | 2470 | 2800 | 3000 | |

*Примечание: Станок РТ950РФ3 имеет 3-балочную станину и проходной суппорт. Класс точности станков — П, В. Для любой модели возможно универсальное исполнение с ручным управлением.

Гибкая комплектация и технологические возможности

Эти станки предназначены для обработки в центрах или патроне деталей типа валов и дисков и находят применение во всех отраслях машиностроения, от автомобилестроения до энергетики. Высокая точность шпиндельных узлов и направляющих гарантирует обработку поверхностей с квалитетом точности не ниже 7-го.

Возможности комплектации станков чрезвычайно широки:

- Системы ЧПУ на выбор заказчика: Siemens, NC, Fanuc.

- Количество суппортов: 1, 2 или 3, что позволяет вести многоинструментальную обработку.

- Ось «С» и приводной инструмент (по заказу).

- Патроны: механизированные 3-кулачковые или 4-кулачковые диаметром от 315 до 1600 мм.

- Автоматические револьверные головки с горизонтальной (6, 8, 12-позиционные) или вертикальной осью вращения.

- Сменные суппорты и головки: шлифовальные, фрезерные, сверлильные для выполнения комбинированной обработки за один установ.

- Транспортер для удаления стружки.

- Люнеты: закрытые, открытые, кольцевые.

Традиционно высокая жесткость и надежность рязанских станков позволяют использовать их для черновой (обдирочной) обработки деталей из поковок и литья, в том числе из труднообрабатываемых и жаропрочных материалов. Дополнительное оснащение сменными шлифовальными и фрезерными суппортами обеспечивает возможность полной обработки таких сложных деталей, как роторы и диски турбин, коленчатые и распределительные валы, за один установ. В стандартном исполнении станки изготавливаются по классу точности П, а по специальному заказу — по более высокому классу В.

Таблица 4. Технические характеристики специализированных вальцетокарных станков

| Технический параметр | Модификации станков | |||||

| РТ902Ф3 (с ЧПУ) | РТ902Ф5 (с ЧПУ) | |||||

| Макс. диаметр бочки валка над суппортом, мм | 650 | 800 | ||||

| Диаметры шеек вала, мм | 110…550 | 100 | ||||

| Макс. длина устанавливаемого валка, мм | 3000 | 2800 | ||||

| Макс. масса устанавливаемого валка, кг | 5000 | 5000 | ||||

| Пределы частот вращения шпинделя, об/мин | 1…500 | 1…300 | ||||

| Мощность привода главного движения, кВт | 55 | 55 | ||||

| Макс. крутящий момент на шпинделе, кН·м | 22 | 8 | ||||

| Пределы рабочих подач суппорта, мм/об: продольных |

1…630 | 1…630 | ||||

| поперечных | 1…6000 | 1…6000 | ||||

| Высота сечения резца, мм | 40 | 50 | ||||

| Габариты (Д×Ш×В с выносным оборудованием), мм | 8900 | 3700 | 2650 | 8900 | 3700 | 2650 |

| Масса станка (с выносным оборудованием), кг | 23 500 | 24 000 | ||||

Примечание: Для любой модели станка возможно универсальное исполнение с ручным управлением.

Станки с наклонной станиной: Скорость и точность

Станки серии SBL с наклонной станиной представляют собой вершину инженерной мысли, ориентированную на высокоскоростную и высокоточную токарную обработку. Цельнолитая наклонная станина с продуманной системой ребер жесткости, изготовленная из высококачественного чугуна Механит, обеспечивает феноменальную виброустойчивость и долговечность. Угол наклона 30° (для SBL500) или 45° (для SBL600) способствует эффективному отводу стружки и смазочно-охлаждающей жидкости (СОЖ) из зоны резания. Закаленные и отшлифованные направляющие в сочетании с высокоточными ШВП и мощными серводвигателями по осям обеспечивают высокие скорости быстрых перемещений и точность позиционирования в 0,005 мм, что позволяет стабильно получать детали с точностью до 6-го квалитета.

Рис. 3. Токарный станок с ЧПУ с наклонной станиной серии SBL

В зависимости от модели и мощности двигателя шпиндель развивает крутящий момент до 1080 Н·м. Цикл обработки детали значительно сокращается за счет использования гидравлического патрона и быстрой гидравлической револьверной головки, время смены инструмента в которой составляет всего 0,79 секунды. Эти станки находят широкое применение на предприятиях автомобильной, авиационной, нефтегазовой и приборостроительной промышленности, особенно при изготовлении деталей из легированных, закаленных и труднообрабатываемых материалов.

Таблица 5. Технические характеристики токарных станков фирмы «EXEN» с наклонной станиной

| Характеристика | Модели станков | ||

| Б16Н220Ф3-1/2/3 (SBL500-400v1/2/3) | Б16Н450Ф3-1/2/3 (SBL600-750v1/2/3) | Б16Н50Ф3-1/2/3 (SBL600-125v1/2/3) | |

| Диаметр обработки над станиной, мм | 500 | 600 | 600 |

| Макс. диаметр обработки, мм | 180 | 450/450/415 | 450/450/415 |

| Макс. длина обработки, мм | 460 | 750 | 1250 |

| Угол наклона станины, град. | 30 | 45 | 45 |

| Головная часть шпинделя (тип) | А2-5/А2-6/А2-6 | А2-6/А2-8/А2-8 | А2-6/А2-8/А2-8 |

| Диаметр проходного отверстия шпинделя, мм | 42/52/65 | 52/78/91 | 52/78/91 |

| Мощность двигателя шпинделя, кВт | 11/15 | 11/15; 15/18,5; 18,5/22,5 | 11/15; 15/18,5; 18,5/22,5 |

| Скорость вращения шпинделя, об/мин | 6000/5000/4000 | 4500/3000/2500 | 4500/3000/2500 |

| Диаметр гидравлического патрона, мм | 170/200/200 | 200/250/300 | 200/250/300 |

| Мощность серводвигателя по оси Х, кВт | 1,8 | 3 | 3 |

| Поперечное перемещение (ось Х), мм | 215 (170 + 45) | 225 | 225 |

| Ускоренное перемещение по оси Х, м/мин | 30 | 24 | 24 |

| ШВП (диаметр × шаг), мм | 32 × p10 | 36 × p12 | 36 × p12 |

| Мощность серводвигателя по оси Z, кВт | 1,8 | 4 | 4 |

| Продольное перемещение (ось Z), мм | 520 | 750 | 1250 |

| Ускоренное перемещение по оси Z, м/мин | 30 | 24 | 24 |

| Точность позиционирования, мм | 0,005 | 0,005 | 0,005 |

| Повторяемость позиционирования, мм | 0,005 | 0,005 | 0,005 |

| Тип револьверной головки | Гидравлическая | Гидравлическая | Гидравлическая |

| Количество инструментов, шт. | 8 | 8/12 | 8/12 |

| Размер инструмента, мм (квадрат/круг) | 25×25 / 32 | 25×25/32×32 / 40/50 | 25×25/32×32 / 40/50 |

| Задняя бабка | (опция) | Программируемая | Программируемая |

| Перемещение задней бабки, мм | 425 | 600 | 600 |

| Ход пиноли, мм | 50 | 120 | 120 |

| Диаметр пиноли, мм | 65 | 90 | 90 |

| Конус пиноли | Морзе 4 | Морзе 5 | Морзе 5 |

| Емкость бака СОЖ, л | 140 | 185 | 185 |

| Масса станка, кг | 3200 | 5500/5700/6000 | 8000/8200/8500 |

| Общая потребляемая мощность, кВА | 35 | 30/30/50 | 30/30/50 |

Станки РТ902Ф3 предназначены для обработки валков и роликов прокатных станов из отбеленных чугунов и закаленных сталей. На станках с высокой производительностью выполняется предварительная и окончательная обработка бочки и шеек валка, прорезка новых и восстановление изношенных калибров. Станки изготавливают с одним или двумя суппортами, оснащают люнетами под цилиндрические и конические шейки валка. Станки с ЧПУ оснащают специальным программным обеспечением для разработки УП прорезки сложных калибров.

Станок РТ902Ф5 предназначен для обработки валков для прокатки арматурного прутка. Обработка валка происходит в три этапа:

- токарная обработка, калибровка ручьев (резцедержатель установлен на суппорте);

- фрезерная обработка, нарезка канавок в ручьях с помощью специальной инструментальной головки (головка установлена на суппорте);

- маркировка-гравировка текста в ручьях (маркировочное устройство установлено на суппорте).

Переход от одного этапа на другой происходит в автоматическом режиме.

3. Токарные обрабатывающие центры: Комплексный подход

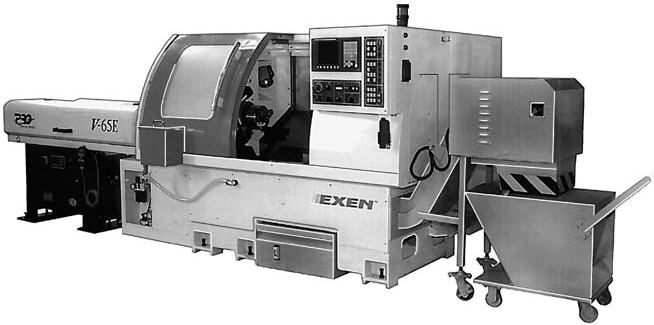

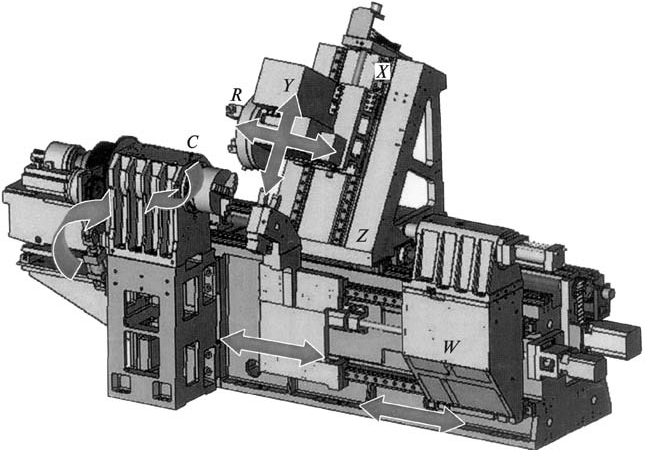

Токарный обрабатывающий центр, такой как модель 1728Y-1 (рис. 4), представляет собой апогей развития токарного оборудования. Это многоосевой станок, предназначенный для комплексной обработки сложных деталей типа тел вращения за один установ. Высочайшая точность обработки достигается за счет синергии передовых конструктивных решений: применения высокоточных подшипников и линейных направляющих качения, интеграции активных систем измерения и контроля инструмента (tool probing), исключительной жесткости и виброустойчивости базовых корпусных деталей, а также использования термосимметричных конструкций, минимизирующих влияние температурных деформаций на точность.

На таком центре можно выполнять весь спектр операций: наружное точение, растачивание, сверление со смещением от центра, фрезерование пазов и плоскостей, нарезание любых типов резьбы, в том числе и винтовых поверхностей.

Рис. 4. Токарный обрабатывающий центр модели 1728Y-1

Конструкция этого токарно-фрезерного обрабатывающего центра была разработана в современной среде твердотельного 3D-моделирования T-Flex 3D. Это позволило еще на стадии проектирования провести анализ методом конечных элементов (МКЭ) и смоделировать реальные условия нагружения отдельных узлов станка, оптимизировав их конструкцию для достижения максимальной жесткости и долговечности. Конструкция станка построена по модульному принципу, что позволяет на единой базе создавать оборудование различного назначения и сложности, гибко адаптируясь под требования заказчика.

Таблица 6. Параметры точности и технические характеристики центра 1728Y-1

| Наибольший диаметр устанавливаемой заготовки, мм | 550 |

| Наибольший диаметр обрабатываемой заготовки, мм | 400 |

| Наибольшая длина обрабатываемой заготовки, мм | 1000 |

| Дискретность задания перемещения по осям Z, X, Y, W, мкм | 1,0 |

| Дискретность задания перемещения по координате С , град | 0,001 |

| Точность одностороннего позиционирования суппорта, мкм: | |

| по оси Z | 25 |

| по оси Х | 12 |

| Точность позиционирования по оси С, угл. сек | 30 |

| Отклонение от круглости образца-изделия, мкм | 2,5 |

| Отклонение от прямолинейности на длине 300 мм, мкм | 12 |

| Стабильность размеров в партии, мкм: по диаметру |

20 |

| по длине | 40 |

| Шероховатость обработки, мкм | Ra 1,25 |

Таблица 7. Основные технические характеристики обрабатывающих центров Рязанского станкостроительного завода

| Параметр | Модели станков | ||

| 1С715 (патронный) | 1715 (патронно-центровой) | 1715-2D (двухшпиндельный) | |

| Макс. диаметр заготовки над станиной, мм | 300 (400) | 300 (400) | 300 (400) |

| Макс. диаметр обработки, мм | 210 (350) | 210 (350) | 210 (350) |

| Длина заготовки, мм | 180 | 500 (750) | 500 |

| Мощность токарного шпинделя (S1/S6), кВт | 5,5…7,5 | 5,5…7,5 (7,5…11) | 5,5…7,5 (7,5…11) |

| Диапазон частот вращения шпинделя, об/мин | 45…4500 | 45…4500 (5500) | 45…4500 (5500) |

| Диапазон подач по оси С, об/мин | — | 0,01—20 | 0,01—20 |

| Размер патрона, мм | ∅160 | ∅160 (∅200) | ∅160 (∅200) |

| Мощность контршпинделя, кВт | — | — | 5,5/7,5 (7,5/11) |

| Размер конца шпинделя | A2-6 | A2-6 (A2-8) | A2-6 (A2-8) |

| Диапазон частот вращения контршпинделя | — | — | 45…4500 |

| Мощность привода инструмента, кВт | — | 2,2…3,7 (3,7…4,2) | 2,2…3,7 (3,7…4,2) |

| Макс. частота вращения приводного инструмента, об/мин | — | (6000) | 6000 |

| Тип хвостовика инструмента | VDI 30 | VDI 30 (VDI 40) | VDI 30 (VDI 40) |

| Количество позиций в револьверной головке | 12 | 12 | 12 |

| Перемещение по координате Y, мм | — | (±50) | ±50 |

| Скорости быстрых перемещений (Z/Х/Y), м/мин | 20/20 | 20/20 (по оси Y 10) | 20/20/10 |

| Габаритные размеры (Д×Ш×В), мм | 2550×1650×1700 | 2550×1650×1700 | 3000×1650×1700 |

| Масса станка, кг | 3500 | 3500 (4500) | 4500 (5000) |

Примечание: Параметры, указанные в скобках, доступны по специальному заказу.

Опциональное оснащение и примеры деталей

Возможные опции для обрабатывающих центров включают:

- Системы управления: «Siemens», «Fanuc», «Fagor».

- Системы измерения: датчики для измерения и привязки инструмента, а также для обмера обработанной детали прямо на станке.

- Высокотехнологичные приводы: линейные двигатели для перемещения суппорта, мотор-шпиндели.

- Вспомогательное оборудование: самоцентрирующие люнеты, системы удаления масляного тумана из зоны резания, устройства подачи прутка (барфидеры).

- Математическое обеспечение для подготовки управляющих программ непосредственно на стойке ЧПУ.

Типовые детали, обрабатываемые на центрах Рязанского станкостроительного завода:

- Фланцы со сложным расположением отверстий, лысками, пазами.

- Корпуса гаек ШВП, корпуса токарных патронов.

- Корпуса фасонных и торцевых фрез.

- Зубчатые колеса (до операции нарезки зуба).

- Копиры, эксцентрики и другие фасонные детали.

- Детали сложной формы, требующие 4-х и 5-координатной обработки.

Таблица 8. Сводные характеристики отечественных и импортных станков

| Модель | Диаметр обработки (над станиной/суппортом), мм | Длина обработки, мм | Мощность гл. двигателя, кВт | Габариты (Д×Ш×В), мм | Масса, кг |

| Отечественные токарные станки с ЧПУ и ОЦ | |||||

| ИТ 42С | 500/125 | 400 | 5,5 (11,0) | 2080×1120×1700 | 1600 |

| САТ 630 (модельный ряд) | 720/560 | 1000…2500 | 30,0…45,0 | 4920…7060×2060×2180 | 10 500…13 000 |

| СА500 СФ3 (модельный ряд) | 500/250 | 1000…3000 | 12,0… 20,0 | 3170…4759×1845×1915 | 2400…3500 |

| 16А20Ф3, МК 6801 (модельный ряд) | 320/200 | 1000…2000 | 11,0 | 3700…4635×2260×1650 | 4000…4700 |

| Импортные токарные станки с ЧПУ «TRENS» (Словакия) | |||||

| SBL 300CNC | 260 | 500 | 15,0 | 3925×2020×1815 | 3500 |

| SBL 500 CNC | 405 | 750/1500 | 17,0 | 4487/5237×1738×1900 | 5250/6620 |

| Токарные станки с ЧПУ «EXCEL CSEPEL» (Венгрия) | |||||

| HL 25 CE | 450 | 650 | 11/15 | 2100×1255×1700 | 3150 |

| SLT 400/1000 | 535 | 1000 | 18/22 | 4020×1970×2010 | 9000 |

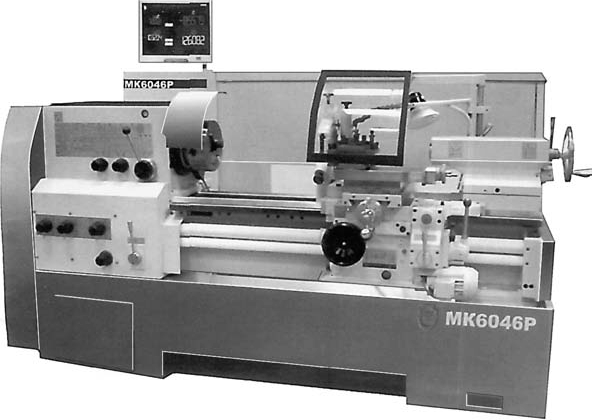

Станки моделей МК6046Р, МК6048РГ и другие, производства завода «Красный пролетарий», представляют собой универсальные токарно-винторезные станки повышенной точности с регулируемым приводом. Они предназначены для выполнения широкого спектра токарных работ и оснащены устройством цифровой индикации (УЦИ) в комплекте с регулируемым приводом главного движения фирмы «Fagor».

Рис. 5. Общий вид станка МК6046Р

Особенности конструкции станков «Красный пролетарий»:

- Бесступенчатое регулирование частоты вращения шпинделя.

- Плавный пуск, торможение и реверсирование без ударов.

- Режим поддержания постоянной скорости резания (CSS), что критически важно для качества обработки торцевых поверхностей.

- Цифровая индикация положения каретки, суппорта и фактической частоты вращения шпинделя.

- Термообработанные, шлифованные направляющие станины, обеспечивающие длительный срок службы.

4. Обзор разнотипных токарных станков с ЧПУ

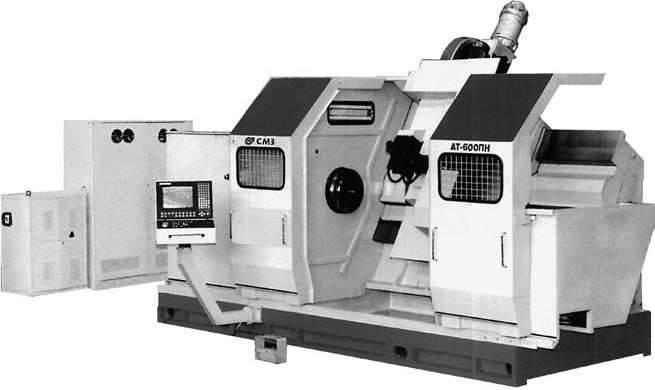

Станки Савеловского машиностроительного завода

Станки токарные с ЧПУ моделей АТ-450РС/600РС с автоматической сменой инструмента предназначены для патронной обработки деталей типа фланцев, барабанов, дисков из любых сталей и сплавов. В конструкции применены базовые детали повышенной жесткости, высокоточные комбинированные направляющие и ШВП, что обеспечивает высокую точность и повторяемость.

Таблица 9. Технические характеристики станков АТ-450РС и АТ-600РС

| Параметр | Модели станков | |

| АТ-450РС | АТ-600РС | |

| Класс точности по ГОСТ 8-82 | П | П |

| Макс. диаметр изделия над станиной, мм | 800 | 1000 |

| Макс. диаметр изделия над суппортом, мм | 450 | 800 |

| Мощность привода главного движения, кВт | 37 | 37 |

| Пределы частот вращения шпинделя, об/мин | 6…1400 | 2…710 |

| Конец шпинделя по ГОСТ 12595-2003 | 11 | 15 |

| Макс. крутящий момент на шпинделе, Н·м | 3750 | 11 700 |

| Количество инструментов в магазине, шт | 17 | 17 |

| Повторяемость позиционирования по оси Х, мм | 0,005 | 0,003 |

| Повторяемость позиционирования по оси Z, мм | 0,010 | 0,003 |

| Масса станка, кг | 11 200 | 15 700 |

Рис. 6. Токарный станок с ЧПУ модели АТ-450РС

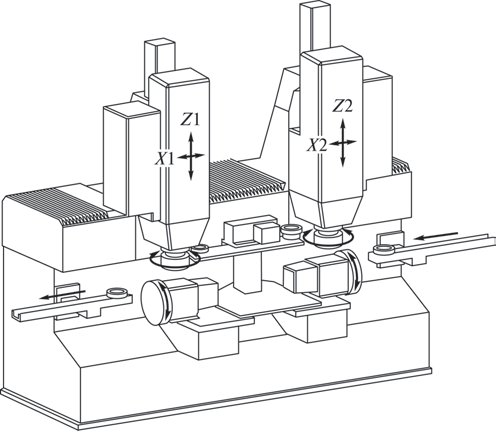

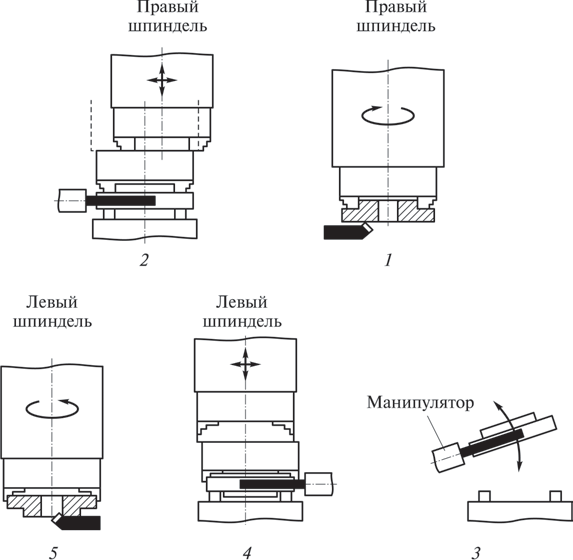

Вертикальный двухшпиндельный станок 450VT

Станок модели 450VT Стерлитамакского станкостроительного завода — это высокопроизводительный комплекс, позволяющий вести независимую обработку на двух шпинделях, обрабатывать деталь с двух сторон за один цикл и оснащенный системами автоматизированной загрузки-выгрузки. Идеален для массового производства.

Таблица 10. Ключевые характеристики станка 450VT

| Макс. диаметр обрабатываемой детали, мм | 160 |

| Вертикальное перемещение шпиндельных бабок (ось Z1, Z2), мм | 400 |

| Ускоренные перемещения, м/мин | 15 |

| Мощность главного привода, кВт | 12 |

| Система ЧПУ | SIEMENS SINUMERIK 840D |

Рис. 7. Общий вид станка модели 450VT

Рис. 8. Схема движения детали на станке 450VT

Тяжелые токарные станки «Geminis» и универсальные станки «Pinacho»

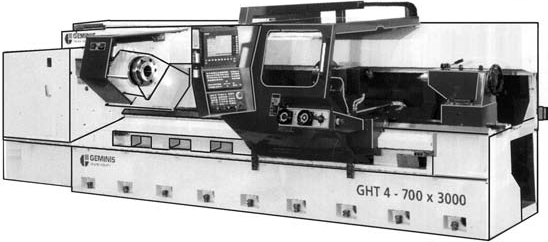

Тяжелые станки фирмы «Geminis» (рис. 9) предназначены для энергетики, судостроения и металлургии, где требуется обработка крупногабаритных и тяжелых заготовок. Станки «Pinacho» (Испания) представляют собой классическую компоновку с горизонтальными направляющими, но с современным ЧПУ, что делает их идеальными для обучения, ремонтных цехов и мелкосерийного производства благодаря простоте программирования и возможности ручного управления.

Рис. 9. Общий вид тяжелого станка GHT4

Таблица 11. Технические характеристики тяжелых токарных станков Geminis

| Параметр | Примеры моделей станков | |||

| GHT4 G2 | GHT5 G4 | GHT9 G4 | GHT11 G4 | |

| Макс. диаметр заготовки над станиной, мм | 720 | 1000 | 1600 | 2400 |

| Отверстие в шпинделе, мм | 104 | 104 | 150 | 162 |

| Межцентровое расстояние, м | 1…6 | 1…8 | 1…24 | 1…24 |

| Мощность основного двигателя (S1), кВт | 17 | 28 | 82 (105*) | 130 |

| Масса заготовки, т | 2,56 | 4,8 | 17,5 | 35,5 (45,5) |

| Ширина станины, мм | 430 | 900 | 1300 | 2000 |

* Опция.

Таблица 12. Технические характеристики токарных станков фирмы «Pinacho»

| Параметр | Модели станков | ||

| SP/165/SP/180 | S90/200/S90/225 | S90/310/S90/310-155 | |

| Высота центров, мм | 165/180 | 200/225 | 310 |

| Расстояние между центрами, мм | 750/1000 | 1150/1650 | 1150/1625/2225/3150 |

| Диаметр обработки над станиной, мм | 335/360 | 400/450 | 620 |

| Диаметр отверстия в шпинделе, мм | 42 | 52 | 80/155 |

| Мощность главного привода, кВт* | 2,2/3 | 4 | 5,5/7,5 |

Примечание: * Мощность главного привода может быть увеличена по отдельному заказу.

Станки Pinacho обладают рядом преимуществ, таких как встроенные циклы обработки, 3D-симулятор, редактор профилей для автоматического программирования, что делает их доступными даже для операторов с небольшим опытом работы с ЧПУ.

5. Сравнительный анализ ключевых моделей токарных станков

Для наглядного понимания различий между представленными типами оборудования, сведем их ключевые параметры в единую сравнительную таблицу. Это поможет оценить их специализацию и область наиболее эффективного применения.

Таблица 13. Сравнительная таблица различных типов токарных станков с ЧПУ

| Параметр | 16Р50Ф3 (Рязань) | FBLh550 (Exen) | 1715-2D (ОЦ Рязань) | GHT9 G4 (Geminis) |

|---|---|---|---|---|

| Тип станка | Патронно-центровой, универсальный | Горизонтальный, высокопроизводительный | Обрабатывающий центр, двухшпиндельный | Тяжелый токарный станок |

| Основное назначение | Обработка широкой номенклатуры деталей средней и крупной массы | Средне- и крупносерийное производство точных деталей | Комплексная обработка сложных деталей с двух сторон за 1 установ | Обработка сверхтяжелых и крупногабаритных заготовок |

| Макс. диаметр обработки над станиной, мм | 1000 | 550 | 300 (400) | 1600 |

| Макс. масса детали, кг | 5000 | 2000 | ~100 (в патроне) | 17 500 |

| Мощность гл. привода, кВт | 28 / 38 | 11 / 15 (до 18,5) | 5,5…7,5 (×2) | 82 (105) |

| Макс. скорость шпинделя, об/мин | 1600 (2000) | 3500 | 4500 (5500) | 710 |

| Ключевое преимущество | Высокая мощность, жесткость, универсальность | Высокая скорость и точность, прямой привод шпинделя | Максимальная автоматизация, сокращение цикла обработки | Колоссальная мощность и способность обрабатывать огромные детали |

6. Интересные факты о токарных станках и технологии ЧПУ

- Прародитель ЧПУ: Первым устройством с программным управлением считается музыкальная шкатулка, а в промышленности — жаккардовый ткацкий станок (1804 г.), использовавший перфокарты для создания узоров на ткани.

- Первый станок с ЧПУ: Был создан в 1952 году в Массачусетском технологическом институте (MIT) по заказу ВВС США. Он управлялся с помощью перфоленты и был огромен.

- G-код: Язык программирования для станков с ЧПУ, известный как G-код, был разработан в MIT в конце 1950-х годов и до сих пор является отраслевым стандартом.

- Точность современных станков: Топовые прецизионные токарные станки способны обрабатывать детали с точностью до 0,001 мм (1 микрометр), что в 50-100 раз тоньше человеческого волоса.

- Масса имеет значение: Станина тяжелых токарных станков, как у Geminis, может весить десятки тонн. Это необходимо для гашения вибраций и обеспечения точности при обработке многотонных заготовок, например, валов для электростанций или гребных винтов кораблей.

7. Заключение: Перспективы развития токарного оборудования

Современные токарные станки с ЧПУ прошли огромный путь от простых автоматизированных устройств до сложных многозадачных комплексов. Рассмотренное оборудование, от мощных универсальных станков Рязанского завода до высокоточных обрабатывающих центров, демонстрирует ключевые тренды в станкостроении: стремление к максимальной автоматизации, совмещение нескольких видов обработки в одном станке (точение, фрезерование, сверление), повышение скоростей резания и точности. Будущее отрасли неразрывно связано с концепцией «Индустрии 4.0», что подразумевает еще более глубокую интеграцию станков в единую цифровую экосистему предприятия, использование систем предиктивной диагностики для предотвращения поломок и применение элементов искусственного интеллекта для оптимизации режимов резания в реальном времени. Отечественное станкостроение, опираясь на свой богатый опыт и внедряя передовые мировые технологии, имеет все шансы оставаться важным игроком на этом высокотехнологичном рынке.