Современные многоцелевые токарные станки с ЧПУ имеют станину с наклонными направляющими и независимые привода перемещений:

- суппорта револьверной головки;

- люнета;

- задней бабки;

- приводного инструмента в револьверной головке.

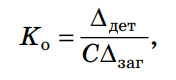

Их перемещения выполняются по отдельным направляющим. Это позволяет в процессе обработки детали по программе подводить и отводить люнет, заднюю бабку, применять вращающийся или поступательно перемещающийся инструмент, что значительно расширяет технологические возможности станков. Универсальные токарные станки с ЧПУ, работающие в режиме как ручного, так и программного управления не имеют приводов задней бабки, люнетов. Ряд станков имеет возможности использования приводных инструментов. Дополнительно при разработке технологических операций необходимо учитывать более высокую жесткость станков ЧПУ, что позволяет получать заданную точность при меньшем числе проходов по сравнению рекомендуемыми технологическими справочниками. Это объясняется тем, что они были разработаны для универсального оборудования. Обосновать выбор необходимого числа проходов можно через коэффициенты уточнения. Определить коэффициент уточнения можно по формуле

(1)

(1)

где Kо — коэффициент уточнения; Лдет и Лзаг — соответственно поля допусков обрабатываемой поверхности детали и заготовки, мм; С — коэффициент, зависящий от жесткости деталей, меньшее значение для высокой жесткости, бóльшее для низкой.

С другой стороны, коэффициент уточнения должен отвечать условию

![]() (2)

(2)

где Ki — коэффициент уточнения для черновой, чистовой или тонкой обработки.

Данные коэффициенты могут быть определены экспериментально для каждого вида работ, состояния обрабатываемых материалов (до термической обработки и после). Зная значения коэффициентов, легко определить необходимое число переходов для обработки каждой поверхности.

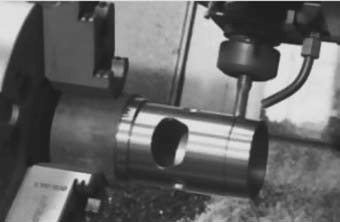

Тяжелые станки могут иметь два суппорта с верхним расположением револьверных головок (рис. 1).

Рис. 1. Рабочая зона токарного станка с верхним расположением двухревольверных головок

Такая компоновка предусматривает одновременную работу револьверных головок. Для этого они оснащаются резцами правого и левого исполнений. При программировании необходимо исключить возможность столкновений головок. Кроме того, при финишной обработке необходимо предусматривать одновременное начало и окончание работы правым и левым инструментами. Если предусмотрена дальнейшая обработка этих поверхностей, то соблюдение этого условия необязательно.

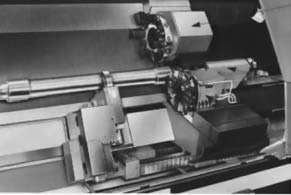

Ряд моделей станков может иметь верхнюю и нижнюю револьверные головки (рис. 3).

Рис. 3. Токарный станок с верхним и нижним расположением двухревольверных головок

Верхняя головка предусматривает применение резцов и приводного инструмента, а нижняя — только резцов.

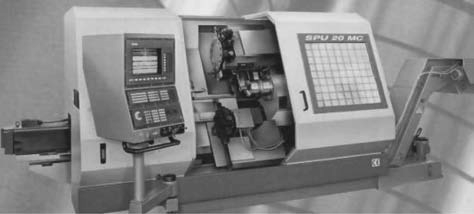

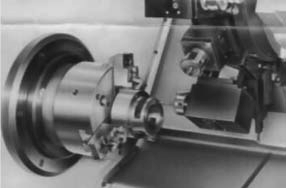

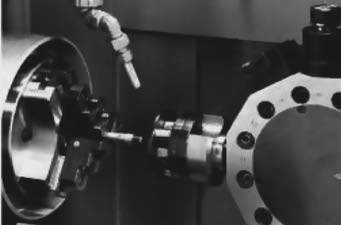

Применяются исполнения станков, имеющих два привода главного движения: левый — неподвижный по координате Z, правый имеет программное перемещение по координате Z (рис. 4).

Рис. 4. Токарный станок с двумя приводами главного движения и двумя револьверными головками

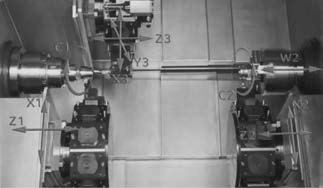

Несколько реже применяется компоновка: два привода главного движения и три револьверные головки (рис. 5).

Данные компоновки рабочих зон станков позволяют:

- одновременно выполнять обработку детали инструментами, установленными в двух револьверных головках;

- выполнять последовательную обработку двух деталей, закрепленных в разных приводах;

- выполнять обработку одной детали с двух сторон с использованием правого привода в качестве контршпинделя (рис. 6–8).

Рис. 5. Рабочая зона станка с двумя приводами главного движения и тремя револьверными головками

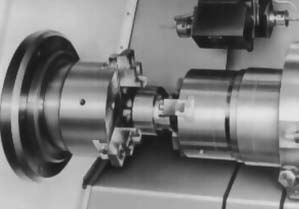

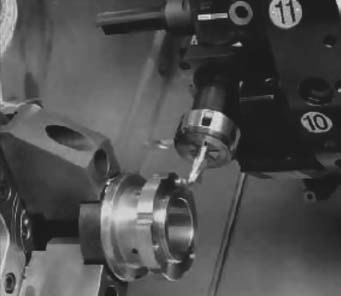

Рис. 6. Обработка детали в левом шпинделе с использованием приводного инструмента

Рис. 7. Синхронизация частот вращения левого и правого шпинделей и перехват детали для обработки с другой стороны

Рис. 8. Обработка детали с другой стороны в правом шпинделе с использованием приводного инструмента

Параллельно можно обрабатывать две разные детали нижними револьверными головками, верхняя револьверная головка применяется последовательно.

Кроме обработки типовых поверхностей вращения — как наружных, так и внутренних — технологические возможности программного оборудования значительно расширяются вследствие применения приводного инструмента. Так, например, приводным инструментом можно дополнительно выполнять следующие переходы:

- сверление, зенкерование, развертывание отверстий, оси которых параллельны оси вращения шпинделя (рис. 9);

- сверление, зенкерование, развертывание отверстий, оси которых расположены в плоскости, перпендикулярной оси вращения шпинделя (рис. 10);

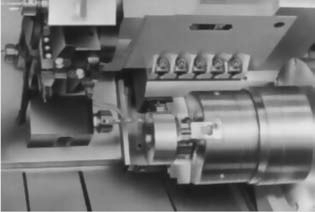

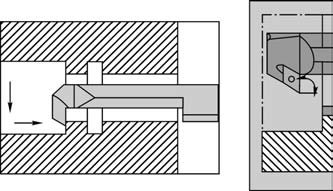

- долбление шпоночных пазов и шлицев как в сквозных, так и в глухих отверстиях при наличии канавки для выхода инструмента из работы (рис. 11. 12);

- фрезерование окон и других поверхностей, расположенных как на цилиндрических, так и на торцовых поверхностях поверхности (рис. 10). Обработанные карманы на торце детали приведены на рисунк. 13;

Рис. 9. Схема формообразования отверстий в деталях, оси которых параллельны оси вращения шпинделя

Рис. 10. Сверление отверстий, оси которых расположены в плоскости, перпендикулярной оси вращения шпинделя

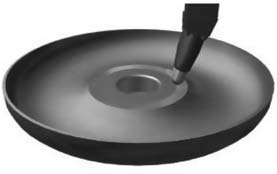

Рис. 11. Долбление шпоночных пазов

Рис. 12. Долбление шлицев

Рис. 13. Фрезерование окон и других поверхностей, расположенных на цилиндрической поверхности

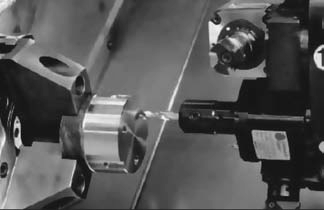

- точение винтовых поверхностей как с постоянным, так и переменным шагами (рис. 14);

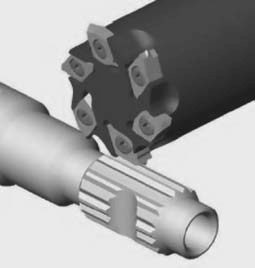

- фрезерование пазов и шлицев, в том числе эвольвентных и треугольных; возможна также обработка зубчатых колес низких степеней точности по методу копирования (рис. 15–17).

Рис. 14. Точение винтовых поверхностей с переменным шагом

Рис. 15. Фрезерование пазов

Рис. 16. Фрезерование шлицев

Рис. 17. Фрезерование зубьев по методу копирования

Размеры пластин подбираются в зависимости от фрезеруемого профиля. Пластины могут иметь от одной до трех режущих кромок. Кроме того, возможно изготовление пластин по спецзаказу для профилирования впадины для заданного числа зубьев, что обеспечивает повышение степени точности нарезаемых колес. Следует отметить, что возможна обработка заготовок с твердостью до HRC 60, величина модуля, прорезаемого за один проход, зависит от мощности приводного инструмента.

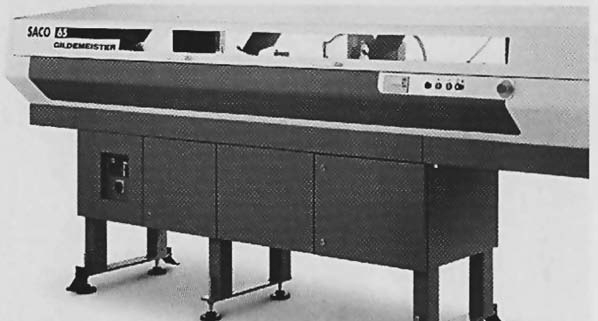

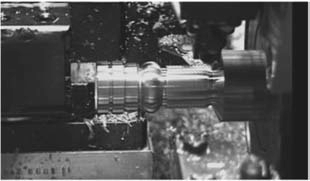

Дальнейшее повышение эффективности применения станков с ЧПУ токарной группы может быть обеспечено применением специальных программно-управляемых устройств подачи проката, а еще эффективнее — толстостенных труб через отверстие в шпинделе (рис. 18).

Рис. 18. Программно-управляемое устройство подачи круглого проката или толстостенных труб через отверстие в шпинделе

Необходимо отметить, что линейный размер подачи заготовки программируется. Это позволяет из одной штанги изготавливать разные детали, близкие по наружному диаметру.

Дополнительно следует отметить, что выпускаются загрузочные устройства для подачи штучных заготовок через отверстие в шпинделе станка (рис. 19).

Рис. 19. Программно-управляемое устройство подачи штучных заготовок через отверстие в шпинделе

Для этого современные станки выпускаются с увеличенными диаметрами отверстий в шпинделях. Диаметры отверстий шпинделя современных станков приведены в таблице 1.

Таблица 1. Диаметры отверстий в шпинделях токарных станков с ЧПУ

| Станок | Диаметр отверстия в шпинделе, мм | |

| базовое исполнение | по спецзаказу | |

| SPU40 | 95 | 135 |

| SPU20 | 77 | 102 |

| САТ500 | 102 | |

| САТ630 | 102 | 166 |

| NEF400 | 86 | |

| NEF600 | 115 | |

| СЛТ320 | 82 | |

| СЛТ500 | 102 | |

| GMX200 | 65 | 90 |

| GMX200 | 65 | 90 |

| GMX250 | 65 | 90. 12 |

| GMX400 | 65/90 | 102-117 |

| 16К20 | 53* | |

Примечание. * Наибольший диаметр прутка проходящего через отверстие в шпинделе.

Станок 16К20 приведен для сравнения, видна тенденция к увеличению диаметров отверстий в шпинделе.

Увеличенный диаметр отверстия в шпинделе позволяет повысить эффективность работы станков вследствие автоматизации подачи заготовок с минимальными затратами. Это позволит повысить коэффициент многостаночного обслуживания.

Необходимо отметить, что загрузочные устройства для станков с ЧПУ выпускаются для подачи в зону обработки проката (круга и труб) длиной до 6000 мм, для уменьшения занимаемой площади короткий прокат может быть расположен в специальных револьверных магазинах, или же в зоне обработки могут подаваться единичные заготовки через отверстие в шпинделе. Приведенные решения имеют несомненные преимущества по сравнению с загрузкой единичных заготовок с помощью роботов. Значительно меньше площадь, занимаемая технологическими комплексами, нет необходимости проектировать и изготавливать специальные захваты для установки деталей, ниже стоимость основных фондов (станок + робот + интерфейс связи). Дополнительно необходимо отметить, что более простая кинематика загрузочных устройств по сравнению с роботами обеспечивает высокую надежность.

С технической точки зрения наибольший эффект будет иметь место при обработке деталей с применением контршпинделя, т. е. обработки деталей с перехватом с другой стороны или отрезки готовой детали. В противоположном случае приходится прибегать к применению специального инструмента или обработке типовых конструктивных элементов детали в закрытом контуре.

Примеры подобных обрабатываемых поверхностей приведены на рисунка. 20–22.

Рис. 20. Применение специальных резцов для расточки отверстий большего диаметра со стороны торца, прилегающего к шпинделю

Рис. 21. Нарезание резьбы на диаметре, прилегающем к шпинделю в замкнутом объеме (после отрезки будет получена готовая деталь, обработанная с одного установа)

Рис. 22. Готовая деталь после отрезки

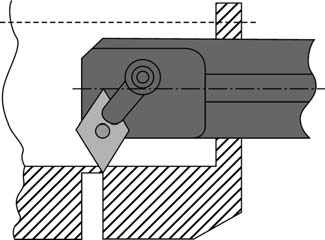

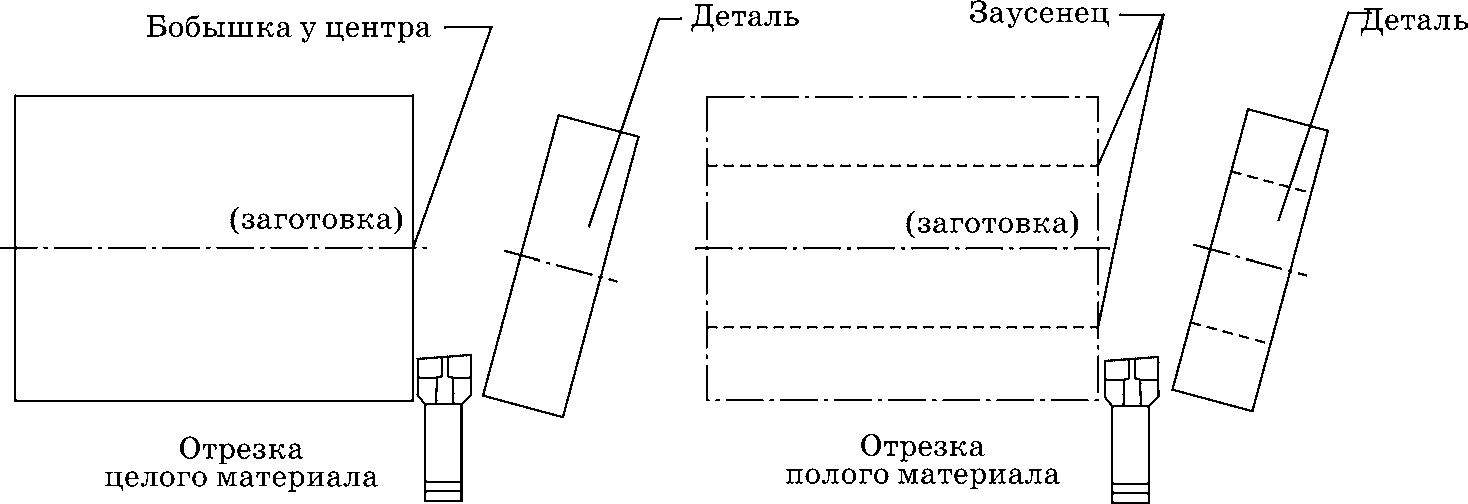

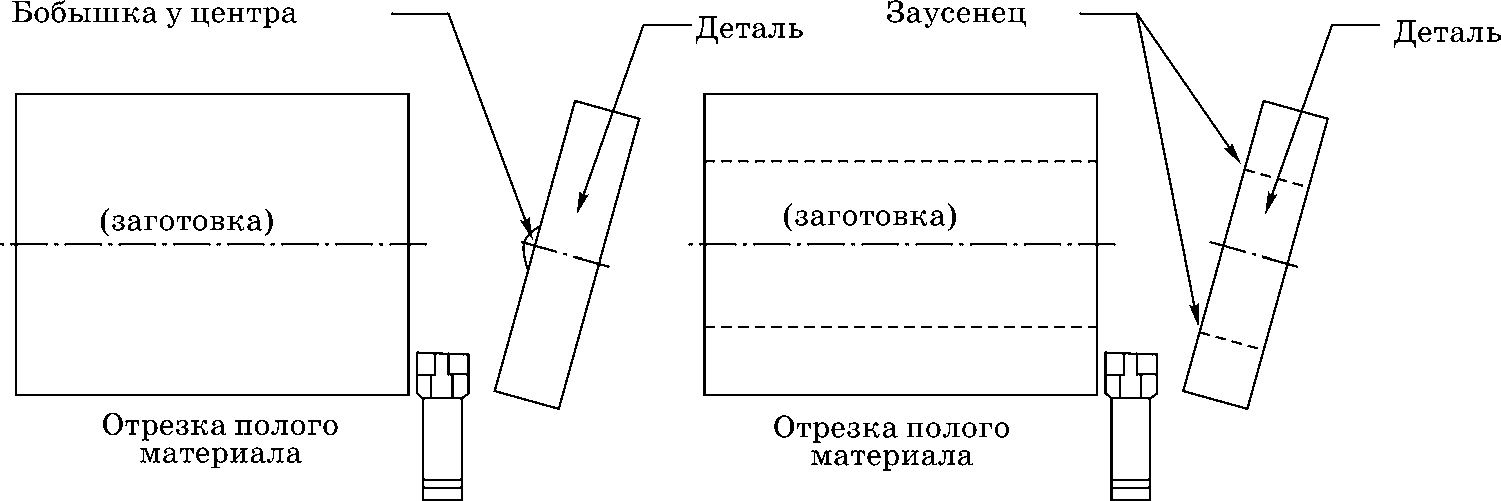

Для исключения образования при отрезке готовой необходимо применять следующие решения.

- Протачивание канавки до толщины стенки, равной фаске, и отделение готовой детали расточным резцом, формирующим фаску (рис. 23). Деталь от падения удерживается корпусом резца.

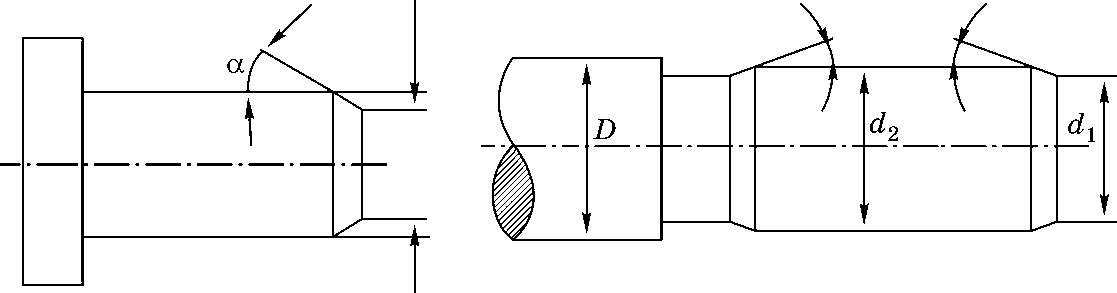

- Если заусенец недопустим на отрезанной детали или его величина должна быть минимальна, то для отрезки необходимо применять резцы с пластинами, имеющими угол в плане против часовой стрелки для нижнего расположения револьверной головки, и по часовой стрелке — для верхнего расположения инструментальной головки (рис. 24).

Рис. 23. Отрезка готовой детали путем формирования фаски

Рис. 24. Отрезка готовой детали без заусенца

Если требования к формированию бобышки или заусенца противоположны, то геометрические параметры резца в плане назначаются в соответствии с рисунок 25.

Рис. 25. Отрезка готовой детали без бобышки на торце заготовки

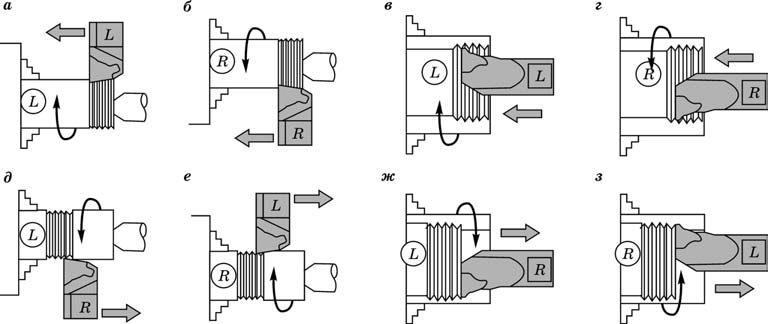

Определенные сложности вызывает нарезание резьбы резцом для станков, имеющих несколько револьверных головок. Схемы выбора резцов в зависимости от места расположения инструмента и направления резьбы приведены на рисунок 26.

Рис. 26. Схемы обработки резьбовых поверхностей

Для схема 26а 26е инструмент может быть установлен только в верхней револьверной головке, для схема 26д 26е — только в нижней инструментальной головке, а для остальных место установки не имеет значения. При нарезании резьбы по направлению к шпинделю направление резьбы (правая, левая) совпадают с конструкцией резьбового резца (правый, левый), а при нарезании от шпинделя — противоположны. На это следует обращать особое внимание при разработке технологических процессов обработки на станках с ЧПУ. Дополнительно надо отметить, что необходимо правильно выбирать промежуточные защитные пластины, чтобы обеспечить необходимый наклон резьбовой пластины. При равном шаге угол подъема винтовой линии резьбы является функцией диаметра. Если промежуточные пластины будут назначены без учета диаметра резьбы, то высокий класс точности резьбы станок при обработке не обеспечит.

Применение в качестве заготовок проката (круга и толстостенных труб), прошедших термообработку, если это допускается техническими условиями, значительно снижает длительность производственного цикла. Кроме того, один токарный многоцелевой станок исключает необходимость применения станков других типов (сверлильных, фрезерных, в том числе и с делительными головками, и шлифовальных). Дополнительно необходимо отметить, что исключается проектирование и изготовление специальных приспособлений, что значительно снижает сроки и трудоемкость технологической подготовки производства, также сокращается количество необходимых рабочих профессий и, соответственно, работающих.

Если по техническим условиям выполнить термическую обработку в заготовке не представляется возможным, то наиболее эффективны будут загрузочные устройства для подачи штучных заготовок или их сочетание:

- предварительная обработка с загрузочным устройством подачи проката или трубы;

- окончательная обработка с загрузкой штучных заготовок.

Особого внимания заслуживает возможность финишной обработки на станках с ЧПУ. Если токарные станки оснащены системами управления с дискретностью 0,0001 мм, то при использовании датчика нулевого отсчета достигается точность обработки в пределах IT4, IT5 в зависимости от диаметра и небольшая высота микронеровностей при обработке конструктивных элементов деталей с большой крутизной. При дискретности системы управления 0,001 мм точность в пределах IT5, IT6 и небольшая высота микронеровностей могут быть получены только при обработке цилиндрических поверхностей.

Для достижения необходимой точности обнуление режущей кромки необходимо выполнять при каждом повороте пластин или их замене, более того, перед обработкой поверхностей повышенной точности целесообразно применять датчик нулевого отсчета для компенсации размерного износа инструмента. Шероховатость обработанной поверхности в зависимости от обрабатываемого материала и твердости для станков с ЧПУ приведена в таблице 2.

Таблица 2. Шероховатость обработанной поверхности при тонком точении

| Обрабатываемый материал | Материал режущей

части инструмента |

Временной предел

прочности, МПа |

Шероховатость, RU,

мкм, не более |

| Высокопрочные алюминиевые сплавы: | ВК3М | σв = 540 МПа | 0,40 |

| В93, В93, 1933 и др. | PKD | 0,10-0,20 | |

| Титановые сплавы: | |||

| ВТ20 | ВП322 | σв . 200 МПа | 0,20 |

| ВТ22 | ВП322 | σв . 300 МПа | 0,32 |

| Высокопрочная сталь 30ХГСН2А | ВОК60 | HRC 55 | 0,63-0,80 |

| CBN | HRC 55 | 0,32-0,40 | |

| Инструментальная сталь ХВГ | ВОК60 | HRC 58-64 | 0,63-0,80 |

| CBN | HRC 58-64 | 0,32-0,40 |

Меньшие значения высот микронеровностей на станках с ЧПУ могут быть обеспечены применением выглаживания, раскатывания и обкатывания обработанных поверхностей. Датчики нулевого отсчета позволяют использовать как жесткое, так и подпружиненное закрепления выглаживающих инденторов. Внутренние поверхности могут быть обработаны раскатниками или методом планетарного обкатывания. С учетом того, что выглаживание, раскатывание и обкатывание, как правило, являются упрочняющими методами обработки, режимы назначаются по отраслевой нормативно-технической документации (НТД). При этом необходимо учитывать, что необходимость упрочнения тех или иных поверхностей должна быть оговорена в технических требованиях чертежа детали с указанием НТД, по которой необходимо назначать режимы обработки. Без согласования с разработчиком или серийным конструкторским отделом (СКО) возможно выполнение отделочных методов выглаживания, раскатывания и обкатывания обработанных поверхностей. При их применении происходит только смятие микронеровностей. При программировании данных переходов необходимо предусматривать технологический останов для нанесения на обрабатываемую поверхность смазки в виде активированных масел (МР1, МР4, МР99 и т. д.). Если оборудование работает с использованием смазочно-охлаждающих составов на основе активированных масел, то технологические остановы не нужны.

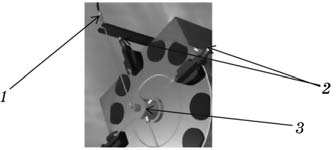

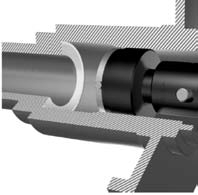

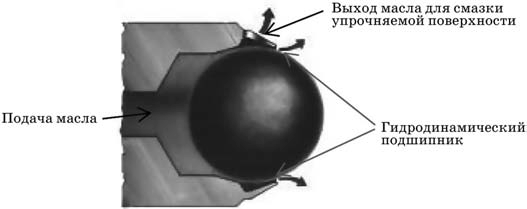

Для исключения технологических остановов в настоящее время применяется подвод масла через специальный инструмент от отдельной насосной станции через револьверную головку и инструмент (рис. 27).

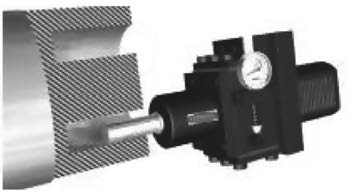

Дополнительная насосная станция для подачи масляных составов приведена на рисунк. 28.

Рис. 27. Схема подвода смазочных составов к инструменту в револьверной головке через вращающуюся муфту от отдельной насосной станции: 1 — подвод масла от насосной станции в муфте; 2 — выглаживающий инструмент; 3 — корпус муфты, неподвижный относительно инструментальной головки.

Рис. 28. Насосная станция для подачи масла при упрочняющих методах обработки

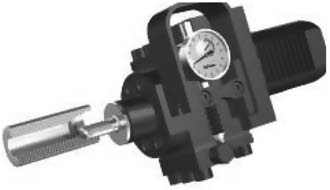

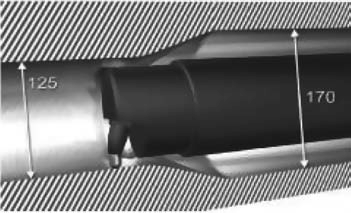

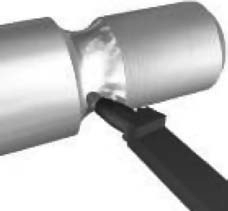

Подвод масла через инструмент показан на рисунк. 29. Раскатывание отверстий на станке с ЧПУ приведено на рисунка. 30, 31.

Обкатывание внутренних торцовых поверхностей показано на рисунк. 32.

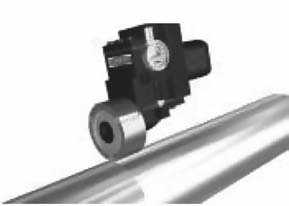

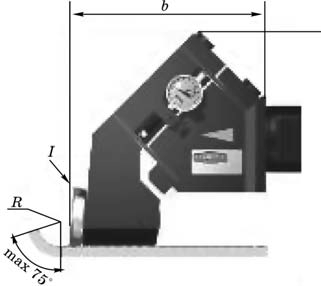

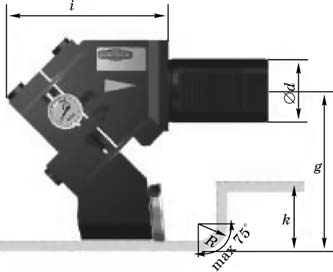

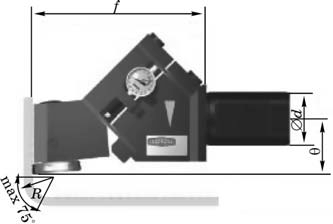

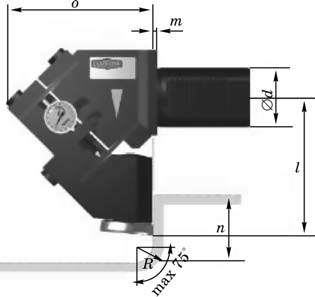

Обкатывание наружных цилиндрических поверхностей с контролем усилия упрочнения приведено на рисунк. 33.

Обкатывание цилиндрических поверхностей торцовых канавок изображено на рисунк. 34.

Рис. 29. Подвод масла через отверстия в инструменте

Рис. 30. Раскатывание цилиндрических отверстий на станке с ЧПУ

Рис. 31. Раскатывание конических отверстий на станке с ЧПУ

Рис. 33. Обкатывание цилиндрических поверхностей на станке с ЧПУ

Рис. 32. Обкатывание внутреннего торца на станке с ЧПУ

Рис. 34. Обкатывание цилиндрических поверхностей торцовых канавок на станке с ЧПУ

Одновременное обкатывание внутренней цилиндрической поверхности и радиуса показано на рисунк. 35.

Обкатывание цилиндрических, радиусных и торцовых поверхностей по эквидистанте изображено на рисунка. 36–40.

Рис. 35. Окатывание отверстия и радиуса на станке с ЧПУ

Рис. 36. Обкатывание цилиндрической поверхности и радиуса по эквидистанте

Рис. 37. Обкатывание цилиндрической поверхности и радиуса по эквидистанте

Рис. 39. Обкатывание двухцилиндрических внутренних поверхностей и радиуса по эквидистанте

Рис. 38. Обкатывание торцовой поверхности и радиуса по эквидистанте

Рис. 40. Обкатывание двухцилиндрических наружных поверхностей и радиуса по эквидистанте

Обкатывание резьбовых поверхностей изображено на рисунк. 41. Обкатывание радиусных канавок для выхода резьбы приведено на рисунк. 42.

Рис. 41. Обкатывание резьбовых поверхностей

Рис. 42. Обкатывание радиусных канавок для выхода резьбы

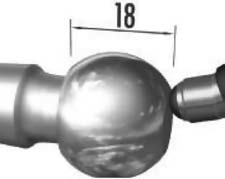

Ввиду того, что при упрочнении поверхностей при эквидистантном перемещении инструмента из-за рассеивания размеров удельное давление при упрочняющих методах обработки меняется, фирмой Ecoroll был предложен способ обработки с гидростатическим нагружением рабочих элементов. Схема создания удельного давления на упрочняемую поверхность приведена на рисунок 43.

Рис. 43. Схема приложения нагрузки к рабочей поверхности индентора

В рабочую полость подается масло под давлением. Часть масла, подаваемого под высоким давлением, вытекает через полости для смазки упрочняемой поверхности, а в зазорах образуется гидродинамический подшипник, обеспечивающий вращения стального или твердосплавного шарика, что снижает его износ по сравнению с применением инденторов с шаровым торцем. Кроме того, изменение размеров в пределах допусков по IT7–IT8 практически не приводит к изменению контактных нагрузок. Все это позволяет упрочнять различные поверхности на станках с ЧПУ (рис. 44–51).

Рис. 44. Обкатывание кулачков распределительных валов на станке с ЧПУ

Рис. 45. Обкатывание сферического торца на станке с ЧПУ

Рис. 46. Раскатывание цилиндрических отверстий разных диаметров сопряженных конической поверхностью с радиусами на станке с ЧПУ

Рис. 47. Обкатывание радиуса сопряжения

Рис. 48. Обкатывание радиусной канавки для выхода резьбы на станке с ЧПУ

Рис. 49. Упрочнение сферической поверхности

Рис. 50. Обкатывание наружной фасонной поверхности

Рис. 51. Упрочнение торца на станке с ЧПУ

Смятие микронеровностей или при необходимости упрочнение различных типов поверхностей позволяет:

- повысить производительность формообразования вследствие работы с большими значениями подач, требуемое качество обработанной поверхности будет обеспечено последующим применением деформирующего инструмента. Так, например для деталей из алюминиевых сплавов типа Д16Т. 263 и аналогичных после алмазного выглаживания высота микронеровностей изменяется с Ra = 1,25 до Ra = 0,16–0,20 мкм;

- повысить усталостную прочность деталей;

- повысить коррозионную стойкость (для отдельных материалов, например высокопрочных алюминиевых сплавов, коррозионная стойкость может снизиться);

- исключить дефекты, возникающие при шлифовании;

- обеспечить низкую высоту микронеровностей на конструктивных элементах детали, где из-за аппроксимации контуров или применения генераторных схем резания после обработки на токарных станках требовалось шлифование.

Высокое качество обработанной поверхности и точность размеров можно обеспечить также применением однокромочных разверток с выглаживающими пластинами (рис. 52).

Рис. 52. Однокромочная развертка

Однокромочные развертки обеспечивают точность обработки до IT6 и шероховатость обработанной поверхности в пределах Ra = 0,08–0,40 мкм в зависимости от обрабатываемого материала. Низкая высота микронеровностей обеспечивается так же, как и при глубоком сверлении, однокромочными сверлами выглаживающими твердосплавными пластинками.

Определенный интерес представляет сопоставление токарной обработки и шлифования закаленных материалов. Результаты сравнения приведены в таблице 3.

Таблица 3. Сопоставление точения и шлифования закаленных сталей

| Сравниваемые показатели | Методы обработки | |

| точение | шлифование | |

| Круглость | 0,5-1 мкм | 0,2-0,5 мкм |

| Шероховатость Rа | 0,2-0,5 мкм | 0,1-0,4 мкм |

| Шероховатость Rz | 1,5-4 мкм | 1-3 мкм |

| Класс точности | IT5 с применением датчика нулевого отсчета | IT4 (с измерением детали до IT2) |

| Остаточные напряжения | Сжимающие | Растягивающие |

| Дефекты обработки | * | Прижоги и микротрещины** |

Примечания. * — свыш. 5% тепла уходит в стружку. ** тепло из-за низкой теплопроводности инструмента уходит в деталь.

Ограничения по применению методов токарной обработки приведены в таблице 4.

Таблица 4. Ограничения применения методов обработки твердых материалов и точением, и шлифованием

| Точение закаленных сталей | Шлифование |

| Точность диаметра ограничена минимальной шириной среза, при обточке невозможна обработка с глубиной резания, соизмеримой с радиусом округления режущей кромки, и соответственно невозможна коррекция эквидистанты в данном диапазоне | Малая гибкость геометрии инструмента, необходимость правки круга. Применение кругов с разными характеристиками при черновой и чистовой обработках |

| Шероховатость обработанной поверхности зависит от величины подачи, радиуса при вершине резца и минимальной толщины среза. Снижение высоты микронеровностей может быть обеспечено применением методов пластической деформации | Высокие затраты на наладку при комплексных деталях |

| Прерывистое резание. Вибрация станка | Высокое штучное время шлифования отверстий |

| Формирование сжимающих напряжений в поверхностном слое | Формирование растягивающих напряжений в поверхностном слое |

| Повышение высоты микронеровностей при обработке поверхностей большой кривизны из-за аппроксимации при обработке сложных контуров | Правка кругов по радиусу или по сложному контуру при формировании обработанной поверхности методом радиального врезания |

Применение отделочного выглаживания или обкатывания на станках с ЧПУ в качестве финишных методов обработки позволяет (наряду с высокой точностью обработки IT5) получить шероховатости обработанной поверхности, которые ранее можно было создать только тонким шлифованием. При этом необходимо учесть, что в поверхностном слое будут только напряжения сжатия.

На токарных станках с ЧПУ наиболее распространено нарезание резьбы резцами. При этом независимо от выбранного цикла нарезания резьбы ее формообразование будет выполнено за несколько проходов. Кроме того, будет наблюдаться перерезание волокон материала, полученное при заготовительных операциях. Это приводит к снижению усталостной прочности резьбы.

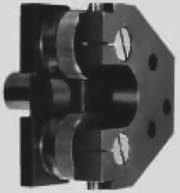

Для исключения этого целесообразно выполнять формообразование резьбы методами тангенциального накатывания (рис. 53).

Резьбонакатная головка с осевой подачей приведена на рисунк. 54.

Рис. 53. Резьбонакатная головка для тангенциального формообразования резьбы

Рис. 54. Резьбонакатная самораскрывающаяся головка для станков с ЧПУ

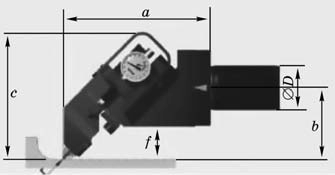

Применение резьбонакатных головок обеспечивает повышение усталостной прочности резьбы. Тангенциальные головки применяются для короткой резьбы, а головки с осевой подачей в зависимости от особенностей конструкций могут накатывать резьбы в упор или без ограничения длины. Основным недостатком применения резьбонакатных головок является необходимость расчета диаметра под резьбу, и для ряда материалов нужна экспериментальная проверка расчета. Это приводит к удлинению сроков технологической подготовки производства. Дополнительно при проектировании технологического процесса необходимо учитывать, что фаски в начале резьбы и ее конце не равны 45°. Их значения в зависимости от предела прочности материала должны находиться в пределах 10–30°, меньшие значения углов для высокопрочных материалов (рис. 55).

Рис. 55. Конструктивное оформление начала и окончания резьбовой поверхности по накатыванию резьбы

Необходимо отметить, что кроме выглаживания, обкатывания и накатывания резьбы на станках с ЧПУ, возможно накатывание различного типа рифлений, что способствует дальнейшей концентрации операций на одном станке (рис. 56).

Рис. 56. Головка для накатывания рифлений на станке с ЧПУ

При изготовлении различного типа крепежных изделий при формообразовании граненых поверхностей для повышения производительности целесообразно отказаться от применения концевых фрез и заменить их специальным вращающимся инструментом. Теоретическое обоснование данного метода обработки приведено в работе. Схема формообразования граненых поверхностей приведена на рисунка. 57–59.

Рис. 57. Схема формообразования двух лысок

Рис. 58. Схема обработки четырехгранной поверхности

Рис. 59. Схема обработки шестигранной поверхности

Число обрабатываемых граней зависит от соотношения частот вращения шпинделя и инструмента его количества зубьев. Необходимо отметить, что обрабатываемые плоскости имеют отклонения от прямолинейности. В зависимости от соотношения частот вращения и числа зубьев инструмента плоскости могут быть выпуклыми или вогнутыми.