Содержание страницы

При работе на токарных станках используют различные режущие инструменты:

- резцы,

- сверла,

- развертки,

- метчики,

- плашки,

- фасонный инструмент и др.

1. Токарные резцы

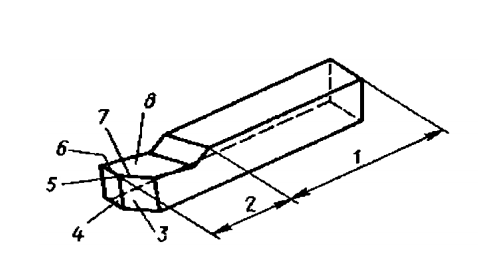

Резец состоит (рис. 1) из головки 2 (рабочей части) и стержня 1, служащего для закрепления резца в суппорте станка.

Рис. 1. Элементы резца

Рис. 2. Условные плоскости (резания и основная) для изучения геометрии резца

Передней поверхностью 8 резца называют поверхность, по которой сходит стружка. Задние (главная 3 и вспомогательная 4) поверхности обращены к обрабатываемой заготовке. Главная режущая кромка 7 выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца. Вспомогательная режущая кромка 6 образуется пересечением передней и вспомогательной задней поверхностей. Место пересечения главной и вспомогательной режущих кромок называют вершиной 5 резца.

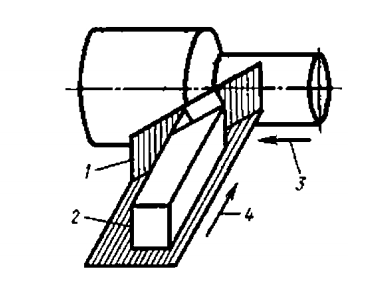

Для определения углов резца установлено понятие координатных плоскостей. Применительно к токарной обработке это плоскость резания и основная плоскость. Плоскостью резания 1 называю плоскость, касательную к поверхности резания и проходящую через режущую кромку (рис. 9).

Основная плоскость 2 параллельна направлениям 3, 4 подач (продольной и поперечной); она совпадает с опорной поверхностью резца.

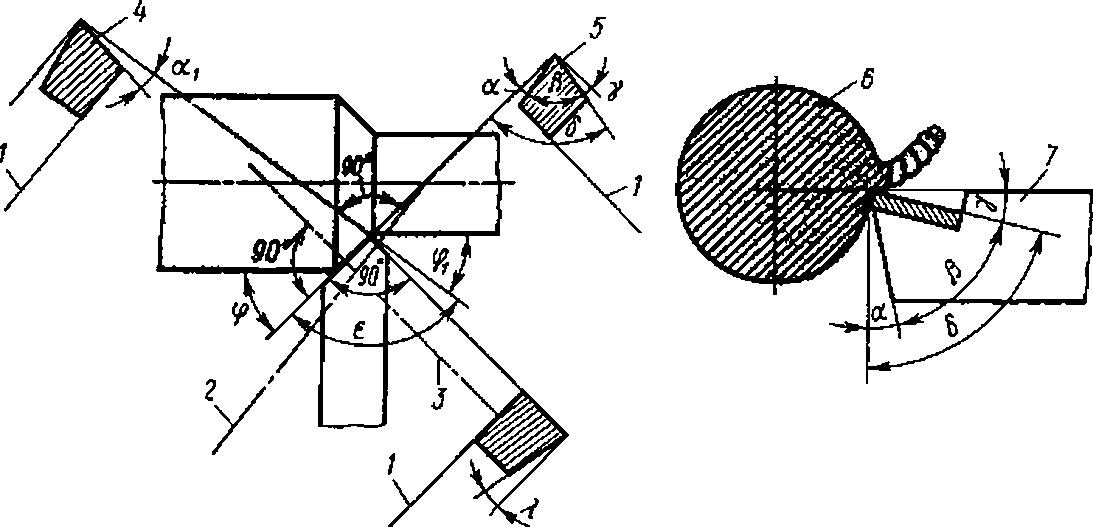

Углы резца разделяют на главные и вспомогательные (рис. 10).

Рис. 3. Геометрия резца: 1 — основная плоскость, 2 — вспомогательная секущая плоскость, 3 — главная секущая плоскость, 4 — сечение по вспомогательной секущей плоскости, 5 — сечение по главной секущей плоскости, 6 — заготовка, 7 — резец.

Главные углы резца измеряют в главной секущей плоскости, т.е. в плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом α называют угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β измеряют между передней и главной задней поверхностью резца.

Главным передним углом γ называют угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведенной через главную режущую кромку.

Сумма углов α+β+γ=90о.

Угол резания δ образуется передней поверхностью резца и плоскостью резания.

Главным углом в плане φ называют угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи.

Вспомогательный угол в плане φ1 образуется проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи.

Углом при вершине в плане ε называют угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость.

Вспомогательный задний угол α1 это угол, образованный вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

Углом наклона главной режущей кромки λ называют угол между режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости.

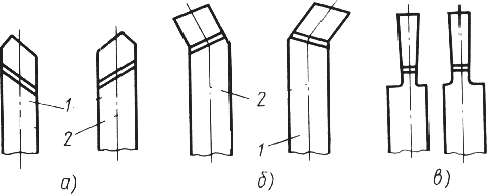

Резцы классифицируют:

- по направлению подачи — на правые 2 и левые 1. Правые резцы на токарном станке работают при подаче справа налево, т.е. перемещаются к передней бабке станка (рис. 4, а, б):

- по конструкции головки — на прямые, отогнутые и оттянутые (см. рис. 4, а – в);

- по роду материала — из быстрорежущей стали, твердого сплава и т. д.;

- по способу изготовления — на цельные и составные. При использовании дорогостоящих режущих материалов резцы изготовляют составными: головкуиз инструментального материала, а стержень — из конструкционной углеродистой стали. Наиболее распространены составные резцы с пластинками из твердого сплава или быстрорежущей стали. Пластинки из твердого сплава припаиваются или крепятся механически;

- по сечению стержня — на прямоугольные, круглые и квадратные;

- по виду выполняемых работ — на проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные и др. (рис. 5).

Рис. 4. Резцы: а — прямые, б — отогнутые, в — оттянутые, 1 левые, 2 правые

Рис. 5. Токарные резцы для различных видов обработки: а — наружное обтачивание проходным отогнутым резцом, б — наружное обтачивание прямым проходным резцом, в — обтачивание с подрезанием уступа под прямым углом, г — прорезание канавки, д — обтачивание радиусной галтели, е — растачивание отверстия, ж, з, и-нарезание резьбы наружной, внутренней и специальной

2. Сверла

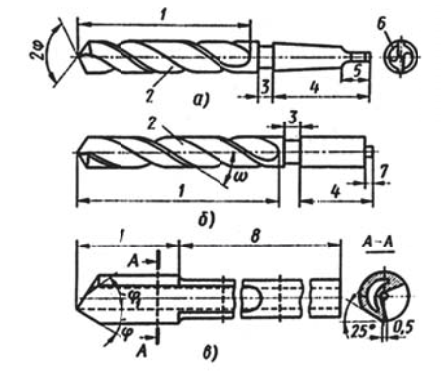

В зависимости от конструкции и назначения различают спиральные, перовые, для глубок го сверления, центровочные, с пластинками из твердых сплавов и другие сверла.

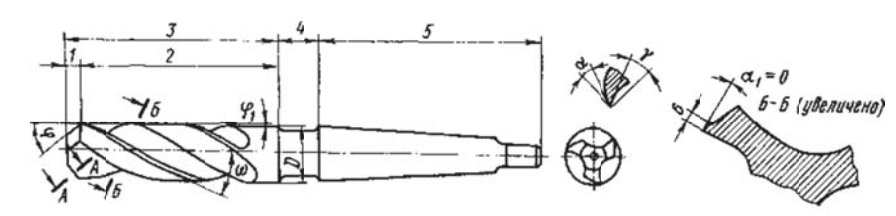

Наиболее распространены спиральные сверла (рис. 6).

Рис. 6. Сверла: а — спиральное с коническим хвостовиком, б — спиральное с цилиндрическим хвостовиком, в — для глубокого сверления; 1 — рабочая часть, 2 — канавка, 3 — шейка, 4 — хвостовик, 5 — лапка, 6 — перо, 7 — поводок, 8 — зажимная часть

Они имеют две главные режущие кромки (рис. 7), образованные пересечением передних винтовых поверхностей канавок сверла, по наружному диаметру сверла (ω=20÷30°).

Рис. 7. Геометрия спирального сверла: 1 — режущая кромка, 2 — передняя поверхность, 3 — задняя поверхность 4 — поперечная кромка , 5 — канавка, 6 — ленточка

Угол наклона поперечной режущей кромки (перемычки) ψ — острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла (ψ=50÷55°).

Угол режущей части (угол при вершине) 2φ — угол между главными режущими кромками при вершине сверла (2φ =118°).

Передний угол γ — угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. По длине режущей кромки передний угол γ изменяется: наибольший у наружной поверхности сверла, где он практически равен углу наклона винтовой канавки m, наименьший у поперечной режущей кромки.

Задний угол α — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке окружности ее вращения вокруг оси сверла. Задний угол сверла — величина переменная: α =8÷14° на периферии сверла и α =20÷26° — ближе к центру.

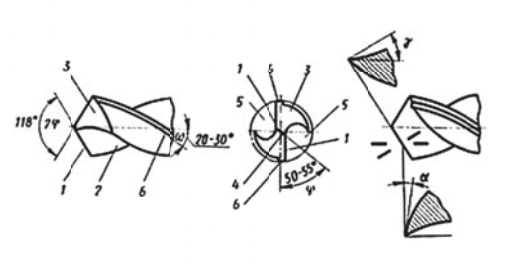

3. Зенкеры

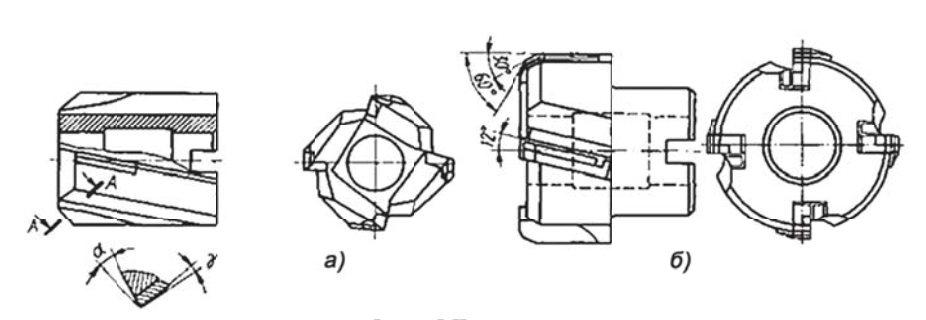

Зенкеры бывают цельные (рис. 8) и насадные (рис. 10). Они предназначены для обработки цилиндрических и конических отверстий и торцов. Цельные зенкеры изготовляют диаметром до 32 мм. По внешнему виду они несколько похожи на спиральные сверла, но имеют три винтовые канавки и, следовательно, три реж щие кромки.

Режущая или заборная часть 1 (рис. 9) выполняет основную работу резания. Калибрующая часть 2 предназначена для калибрования отверстий и направления зенкера при резании. Хвостовик 5 служит для закрепления зенкера в станке.

Рис. 8. Конструкция зенкеров: а — зенкер для цилиндрических углублений (цековка), б — зенков а, в — коническая зенковка, г — зенкер для зачистки торцовых поверхностей

Главный угол в плане φ для зенкеров из быстрорежущей стали равен 45-60°, а для зенкеров твердосплавных 60 -75°.

У зенкеров, изготовляемых из быстрорежущей стали, передний угол γ равен 8-15° при обработке стальных деталей, 6-8° при обработке чугуна, 25-30° при обработке цветных металлов и сплавов. У твердосплавного зенкера γ=5° при обработке чугуна и 0-5° при обработке стали.

Задний угол α=8÷10°. Угол наклона винтовой канавки ω=10÷25°. Для лучшего направления зенкера при резании в его зубьях оставляют цилиндрическую фаску шириной 1,2-2,8 мм.

Рис. 9. Конструктивные элементы зенкера: 1 — режущая (заборная) часть, 2 — калибрующая часть, 3 — рабочая часть, 4 — шейка, 5 — хвостовик, 6 — ленточка

Рис. 10. Насадные зенкеры: а — с напаянными пластинками из твердого сплава, б — с механическим креплением ножей, оснащенных пластинками из твердого сплава

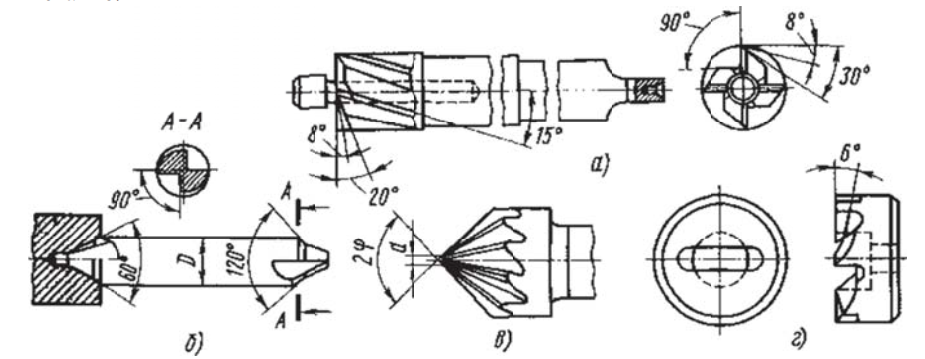

4. Развертки

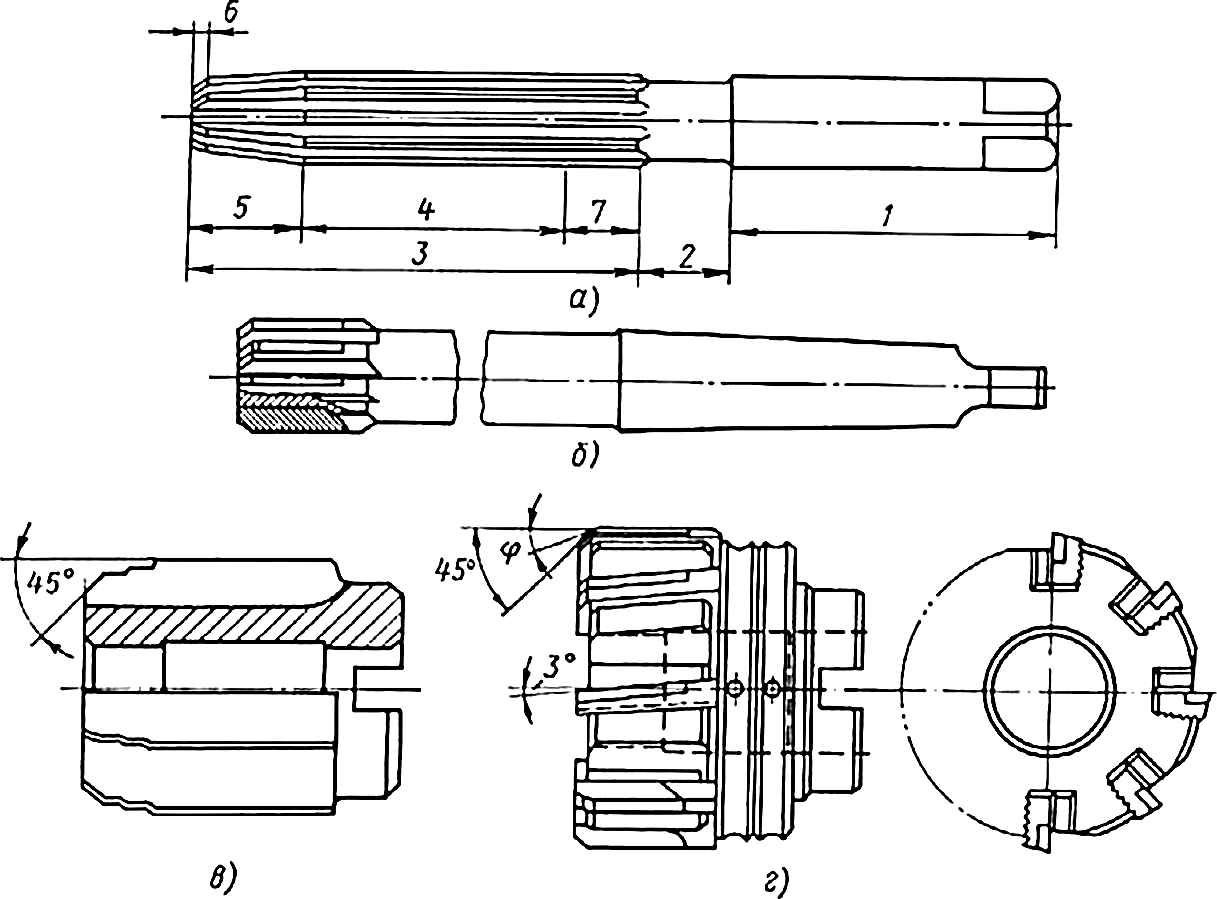

Они предназначены для обработки отверстий, к которым предъявляют высокие требования по точности и шероховатости поверхности.

Различают машинные и ручные развертки (рис. 11), а по форме обрабатываемого отверстия — цилиндрические и конические. Число зубьев развертки 6-16. Распределение зубьев у разверток по окружности, как правило, неравномерное, что обеспечивает более высокое качество обработанной поверхности отверстия.

По конструкции хвостовика развертки могут быть с цилиндрическим и коническим хвостовиками. Хвостовая цилиндрическая развертка состоит из рабочей части, шейки и хвостовика. Рабочая часть включает в себя направляющий конус с углом при вершине 90°, режущую, калибрующую часть и обратный конус. Режущая часть выполняет основную работу резания. У ручных разверток длину режущей части делают значительно большей, чем у машинных, с очень малым углом в плане. Угол режущей части составляет 2φ. При обработке сквозных отверстий угол в плане φ ручных разверток составляет 30′- 1°30′, машинных- 12-15°; при обработке хрупких (твердых) и труднообрабатываемых металлов φ=3÷50; У разверток, оснащенных пластинками из твердых сплавов, φ=30—45°.

Для обработки глухих отверстий угол в плане φ ручных разверток составляет 45°, машинных — 60°; твердосплавных — 75° с заточкой фаски на торце под углом 45°. Калибрующая часть служит для направления развертки при резании и калибровании отверстия. Обратный конус, находящийся за калибрующей частью, уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия. У ручных разверток диаметр около шейки меньше калибрующего на 0,005-0,008 мм, у машинных — на 0,04-0,08 мм. Хвостовик у ручных разверток выполнен цилиндрическим с квадратным концом, у машинных — коническим и цилиндрическим.

Рис. 11. Развертки: а — ручная цельная с цилиндрическим хвостовиком; б — машинная цельная хвостовая; в-машинная цельная насадная; г — машинная сборная со вставными ножами, оснащенными пластинками из твердого сплава; 1 — хвостовик, 2 — шейка, 3 — рабочая часть, 4 — калибрующая часть, 5 — режущая часть, 6 — направляющий конус, 7 — обратный конус.

У чистовых разверток из быстрорежущей стали передний угол γ=0; у черновых γ=5÷10°; у разверток твердосплавных γ=0÷5°.

Задний угол а на режущей и калибрующей частях разверток выбирают в пределах 6-10°.

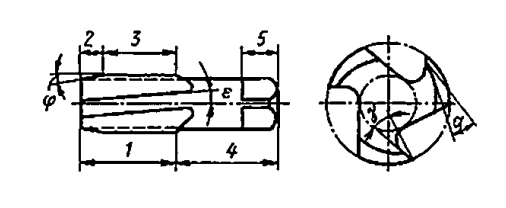

5. Метчики

Они предназначены для нарезания или калибрования резьбы в отверстиях (рис. 12). Различают метчики ручные, машинные, гаечные (для нарезания резьбы в гайках) и плашечные (для нарезания и калибрования резьбы в плашках). Ручные метчики поставляются комплектом. Комплект может состоять из 2 и 3 метчиков. Черновые метчики имеют заниженные размеры, а чистовой — полный профиль резьбы. Гаечные метчики выполняют с коротким, длинным и изогнутым хвостовиками. Хвостовая часть метчика 4 представляет собой стержень; конец 5 хвостовика у ручных, а иногда и у машинных метчиков имеет форму квадрата.

Профиль канавки метчика оказывает влияние на процесс нарезания резьбы и должен способствовать отводу стружки. Широко распространены 3- и 5-канавочные метчики. Передний угол метчика γ=5÷10° при обработке стали, 0-5° при обработке чугуна и 10-25° при обработке цветных металлов и сплавов. Задний угол α=4÷12°. Обычно метчики изготовляют с прямыми канавками, но для лучшего отвода стружки канавки имеют угол наклона ε=9—15°.

Рис. 12. Конструкция метчика: 1 — рабочая часть, 2 — заборная часть, 3 — калибрующая часть, 4 — хвостовая часть, 5 — конец хвостовика

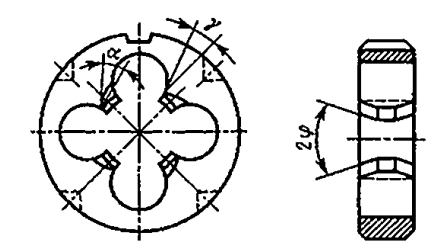

6. Плашки

Их применяют для нарезания или калибрования наружных резьб за один рабочий ход. Наиболее широко используют плашки для нарезания резьб диаметром до 52 мм (рис. 13). Плашка представляет собой закаленную гайку с осевыми отверстиями, образующими режущие кромки. Обычно на плашках имеется от 3 до 6 отверстий для отвода стружки. Толщина плашки выбирается в пределах 8-10 витков. Режущая часть плашки выполнена в виде внутреннего конуса. Длина заборной части составляет 2-3 витка. Угол 2φ =40÷60° при нарезании сквозной резьбы и 90° при нарезании резьбы до упора. Передний угол γ стандартных плашек γ=15÷20°. Задний угол а выполнен только на заборной (режущей) части. У стандартных плашек задний угол α=6÷8°.

Рис. 13. Резьбонарезная плашка

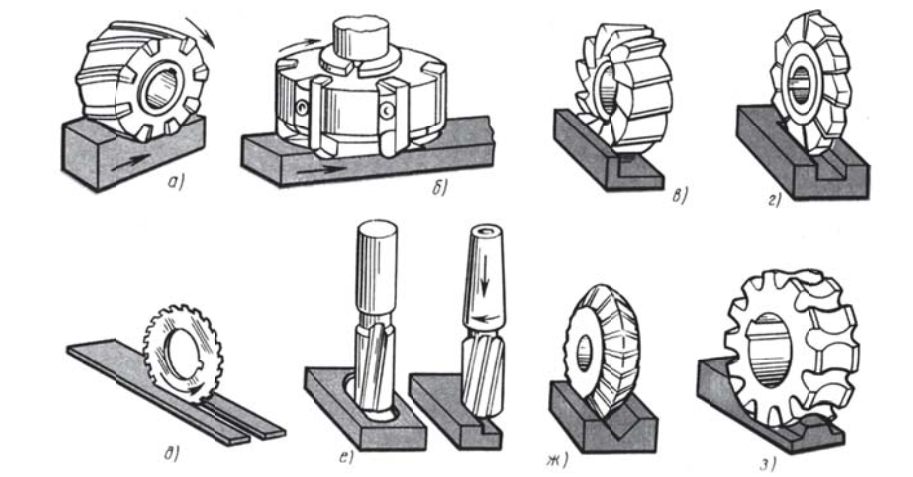

7. Фрезы

Фреза — многозубый режущий инструмент, который применяют для обработки на токарных станках наружных цилиндрических и фасонных поверхностей, пазов, лысок, канавок и др. Каждый зуб фрезы представляет собой обычный резец.

По материалу режущей части фрезы делят на углеродистые, быстрорежущие, твердосплавные, минералокерамические и оснащенные композитом. По конструкции фрезы бывают цельными, зубья которых выполнены заодно с корпусом, и сборными со вставными зубьями (ножами) или пластинками. По способу закрепления различают фрезы насадные, закрепляемые на оправке со шпонкой, и концевые, закрепляемые за хвостовик. По назначению (характеру выполняемых работ) и расположению лезвий фрезы (рис. 14) бывают цилиндрическими, торцовыми, дисковыми и др.

Рис. 14. Фрезы для обработки плоскостей (а, б), уступов (в), канавок (г), пазов (д), фасонных поверхностей (е, ж, з)

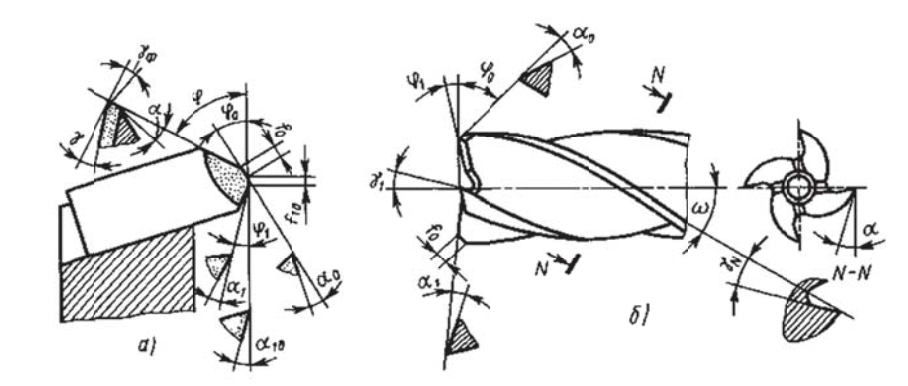

Торцовая фреза — насадной многозубый инструмент; бывает сборной с пластинками из твердого сплава и со вставными ножами. Режущая часть каждого ножа (рис. 15, а) имеет режущие кромки, расположение которых определяется проекцией на осевую плоскость, проходящую через вершину зуба фрезы. Главная режущая кромка имеет угол φ=45÷90°. Вспомогательная режущая кромка имеет угол φ1=0±5°.

Рис. 15. Геометрия торцовой (а) и концевой (б) фрез

Для снижения шероховатости обработанной.. дополнительную кромку с φ1 = 0° и f1=1,5÷2 мм и собственно вспомогательную кромку с φ1≥2°. Вершина зуба бывает прямолинейной (φ0≈φ÷2, f0=1,5÷2мм) и скругленной на радиусе r=2÷3 мм. Последние фрезы более стойкие к изнашиванию и менее чувствительны к биению главных режущих кромок их применяют для чернового и получистового фрезерования. Задние углы а каждой режущей кромки измеряют в плоскости, перпендикулярной проекции данной кромки на осевую плоскость фрезы, и равны 15° на пластинке и 20° на державке. Передний угол зависит от угла установки ножа в корпус, при v = 5÷80 фаска f равна 0,4-0,6 мм с углом γф=+5÷(-10°) в зависимости от обрабатываемого материала. Главная режущая кромка не лежит в осевой плоскости фрезы и образует с ней угол наклона λ=+(5÷8°).

Концевая фреза — многозубый инструмент, предназначенный для обработки пазов и фасонных поверхностей (рис. 15,б). Винтовые кромки являются главными режущими кромками с φ=90° и углом на лона ω=30—45°. Концевые фрезы диаметром от 5 мм имеют на торце прямолинейные вспомогательные режущие кромки с углом ψ1=2÷4°. Между главными (винтовыми) вспомогательными (торцовыми) режущими кромками располагаются φ переходные кромки с углом φ0=45° при f0=0,5÷1,0 мм. Рабочую часть концевой фрезы делают цельной из быстрорежущей стали или твердого сплава или составной с винтовыми твердосплавными пластинками, напаянными на стальной корпус. Задний угол винтового зуба α=8÷15°. Передний угол γN=12÷18° задают в нормальной плоскости, перпендикулярной винтовой линии режущей кромки. Передние и задние углы вспомогательной (торцовой) и переходной кромок задают в нормальных плоскостях, перпендикулярных этим кромкам: γ1N=6÷17°, α1N=8÷12°, α0N=10÷15°. Число зубьев у концевых фрез z=3÷6.

8. Абразивные инструменты

При токарной о работке для обеспечения точности и высокого качества обрабатываемых поверхностей, а также при заточке и доводке режущего инструмента применяют абразивные инструменты.

В процессе резания металла образивными инструментами участвует большое число одинаковых по размеру абразивных зерен, скрепленных связующим веществом (связкой). Связка определяет прочность и твердость инструмента, влияет на режимы, производительность и качество обработки. Связки бывают неорганическими и органическими. К первым относят керамическую и металлическую, ко вторым — бакелитовую и вулканитовую.

Керамическая связка (К) создается на основе огнеупорной глины, обладает высокой прочностью, жесткостью, теплостойкостью и химической стойкостью, хорошо сохраняет профиль круга.

Бакелитовая связка (Б) создается на основе смол и обладает хорошей самозатачиваемостью и полирующим свойством, уступает керамической связке по теплостойкости и стойкости к щелочам.

Вулканитовая связка (В) создается на основе синтетического каучука и обладает высокой упругостью и плотностью, уступает по прочности и теплостойкости.

Металлическая связка (М) создается на основе сплава меди, олова, цинка, никеля и других элементов и используется в основном для алмазных и эльборовых кругов, обладает высокой стойкостью, прочностью и теплопроводностью.

По степени твердости различают мягкие (М1, М , М3), среднемягкие (СМ1, СМ2), средние (С1, С2), среднетвердые (СТ1, СТ2, СТЗ), твердые (Т1, Т2) и другие шлифовальные круги.

Зернистость, связка, степень твердости и другие параметры маркируют на каждом абразивном инструменте, которые составляют его характеристику.

Например, на шлифовальном круге может быть приведена следующая характеристика: 14А40ПС26К5, где 14А — марка абразивного материала, 40 — номер зернистости, П — индекс зернистости, С2 — степень твердости, 6 — номер структуры, К5 — вид керамической связки.

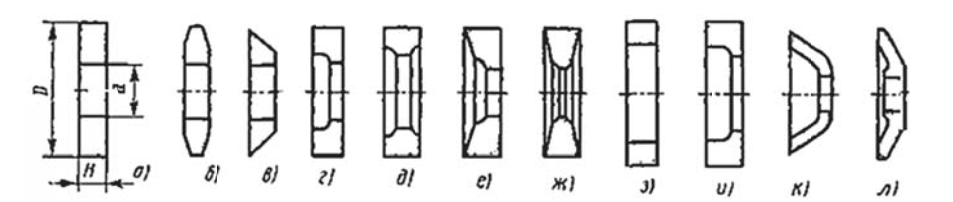

Шлифовальные круги могут иметь различный профиль в осевом сечении: прямоугольный, (рис. 16) и др. чашечный (цилиндрический и конический), тарельчатый

Рис 16. Профили шлифовальных кругов: а — прямой (ПП), б и в — конический (2П, 3П), г, д, е, ж — с выточкой (соответственно ПВ, ПВК, ПВД, ПВДК), з — кольцевой (К), и, к — чашечный (ЧЦ и ЧК), л — тарельчатый (Т), D и d — наружный и внутренний диаметр круга, H — высота

Шлифовальные бруски изготовляют из белого электрокорунда ернистостью от 25 до М7 и зеленого карбида кремния зернистостью от 16 до М7. По форме поперечного сечения различают квадратные (БКв), прямоугольные (БП), треугольные (БТ) и другие шлифовальные бруски.

Шлифовальные шкурки выпускают на тканевой и бумажной основе, абразивный слой закрепляется на основе водостойкими или неводостойкими связками. На шлифовальные шкурки может наноситься электрокорунд белый и нормальный, карбид кремния, эльбор, алмаз и др. Зерни тость абразивного материала может быть от 80 до М4.

Абразивные пасты состоят из абразивных материалов, связки и поверхностно-активных веществ. В качестве абразивных материалов применяют электрокорунд, карбид кремния, карбид бора, алмаз др. В качестве абразивного материала пасты могут включать оксиды железа, хрома, алюминия и др. Абразивные пасты подразделяют по консистенции на твердые (Т) и мазеобразные (М), по смываемости — на смываемые органическими растворителями (О), водой (В), а также водой и органическими растворителями (ВО); по концентрации — на повышенные (П) и нормальные (Н). В качестве связки могут быть использованы, в зависимости от выполняемой работы, животные жиры, стеарин, парафин, вазелин, веретенное масло и др.

Повышение активности паст достигается введением поверхностно-активных элементов; к ним относят олеиновую и стеариновую кислоты.