Содержание страницы

- 1. Фундаментальные основы технологии машиностроения

- 2. Классификация и организация типов производств

- 3. Расчетный метод определения типа производства

- 4. Классификация и система обозначения металлорежущего оборудования

- 5. Кинематика и режимы резания на металлорежущих станках

- 6. Ключевые технические характеристики технологического оборудования

- 7. Программное управление станками: эволюция и современные системы

- 8. Пример современной отечественной системы ЧПУ: Flex NC

- 9. Интересные факты из мира технологий машиностроения

- 10. Часто задаваемые вопросы (FAQ)

- Заключение

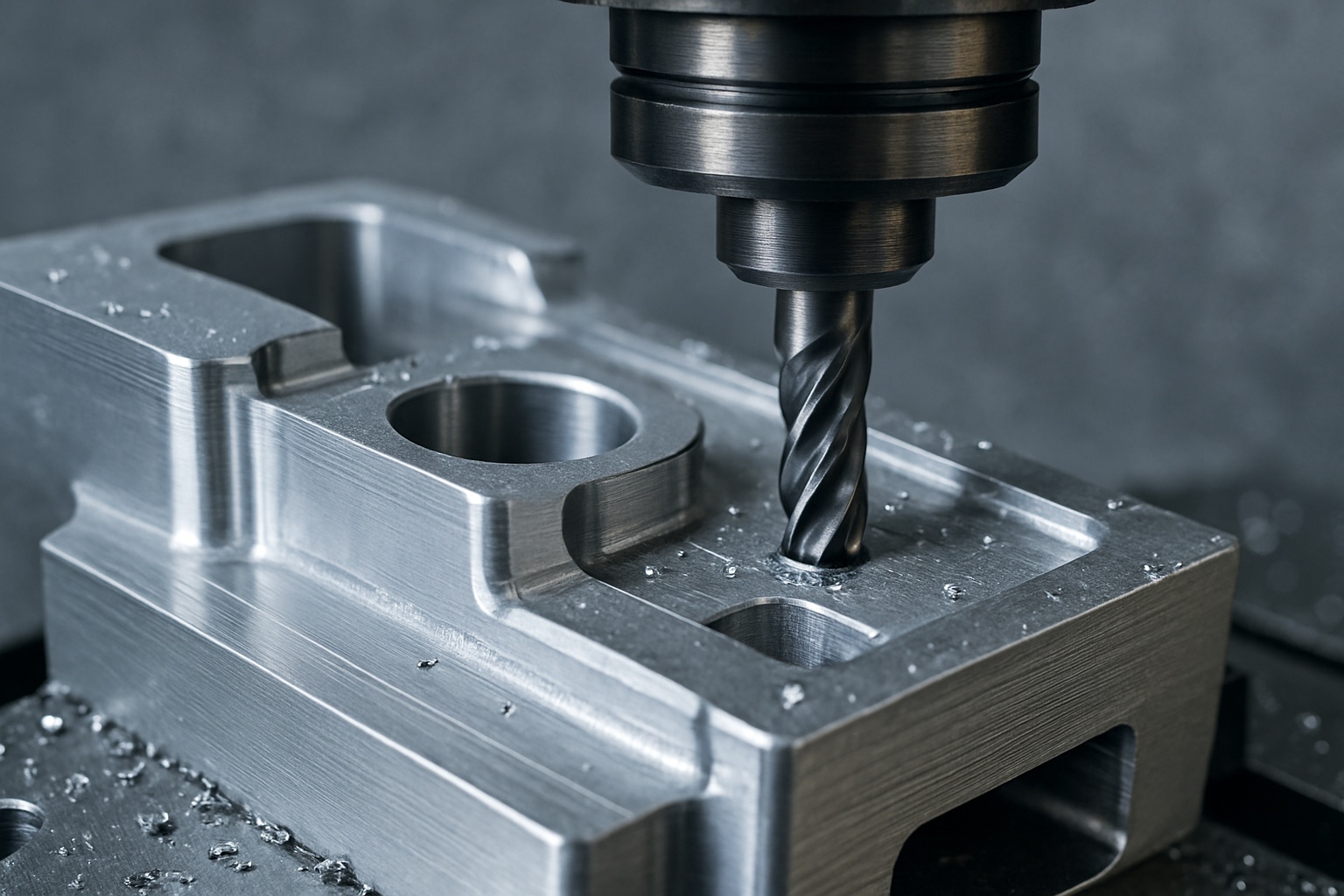

Технология машиностроения представляет собой фундаментальную отрасль инженерных знаний, которая охватывает методы, процессы и средства для создания машин, приборов и аппаратов высочайшего качества с минимальными затратами. Исторически развитие этой дисциплины неразрывно связано с промышленными революциями. Начиная с первых примитивных станков, приводимых в движение силой воды или пара, и заканчивая современными многоосевыми обрабатывающими центрами с числовым программным управлением (ЧПУ), цель оставалась неизменной: преобразование сырья и заготовок в готовые изделия с заданными параметрами точности и функциональности. Сегодня, в эпоху Индустрии 4.0, принципы технологии машиностроения лежат в основе роботизированных производственных ячеек, гибких автоматизированных систем и цифровых двойников, определяя эффективность и конкурентоспособность промышленности в глобальном масштабе. В данном материале мы последовательно рассмотрим ключевые понятия, от базовой терминологии до сложных систем ЧПУ, формируя целостное представление об этой важнейшей инженерной сфере.

1. Фундаментальные основы технологии машиностроения

Для обеспечения единства технического языка и взаимопонимания между инженерами, технологами и производственным персоналом в Российской Федерации действует комплекс стандартов Единой системы технологической документации (ЕСТД). Ключевым документом, устанавливающим терминологию в области изготовления и ремонта изделий, является ГОСТ 3.1109-82 «Единая система технологической документации (ЕСТД). Термины и определения основных понятий». Этот стандарт является обязательным для применения во всех видах технической документации, а также в научной, учебной и справочной литературе, обеспечивая унификацию и стандартизацию.

На любом промышленном предприятии ключевым является производственный процесс — это комплексная система, объединяющая целенаправленные действия персонала и функционирование оборудования (машин, механизмов, инструментов), в результате которой исходные материалы, сырье и полуфабрикаты преобразуются в готовую продукцию, отвечающую установленным требованиям. Производственный процесс включает не только основные технологические операции, но и вспомогательные действия, такие как транспортировка, контроль качества, складирование и техническое обслуживание.

Центральной и наиболее значимой частью производственного процесса является технологический процесс (ТП). Согласно ГОСТ 3.1109-82, это часть производственного процесса, которая содержит целенаправленные действия по изменению и (или) определению состояния предмета труда. Эти действия могут включать изменение геометрических параметров (форма, размеры, шероховатость поверхности), физико-механических свойств материала (прочность, твердость) или сборку отдельных компонентов в единый узел или готовое изделие.

1.1. Структурная декомпозиция технологического процесса

Для детального планирования, нормирования, управления и автоматизации технологический процесс подвергается структурной декомпозиции на более мелкие составляющие элементы. Эта иерархия позволяет точно описать каждое действие, рассчитать необходимое время и ресурсы, а также разработать управляющие программы для автоматизированного оборудования.

- Операция — это завершенная часть технологического процесса, выполняемая непрерывно на одном рабочем месте (например, на одном станке) одним рабочим или бригадой рабочих над одной или несколькими одновременно обрабатываемыми заготовками. Операция является основной расчетной единицей при планировании производства, именно на нее устанавливается норма времени.

- Установ — это часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемого узла. Если для полной обработки детали ее необходимо снять и закрепить заново в другом положении, то операция будет состоять из нескольких установов.

- Переход — это завершенная часть операции, характеризующаяся обработкой одной или нескольких поверхностей одним и тем же режущим инструментом при постоянных, неизменных режимах резания (скорость, подача, глубина).

- Проход — это составная часть перехода, в ходе которой с обрабатываемой поверхности снимается один слой материала. Разделение перехода на несколько проходов (например, черновой и чистовой) необходимо при снятии большого припуска. При этом инструмент и режимы резания (кроме глубины) остаются неизменными.

- Позиция — это фиксированное положение, занимаемое заготовкой совместно с приспособлением относительно рабочих органов станка для выполнения определенной части операции. Этот термин часто применяется в контексте многопозиционных станков, например, агрегатных или станков карусельного типа, где деталь последовательно перемещается между различными рабочими станциями.

- Рабочий прием — это совокупность действий рабочего, объединенных одним целевым назначением, например: «установить деталь», «подвести инструмент», «включить подачу», «проконтролировать размер». Деление на приемы используется при детальном анализе трудовых процессов и хронометраже для оптимизации движений рабочего.

В качестве наглядного примера рассмотрим два подхода к токарной обработке партии валов для электродвигателей.

Вариант 1: Оператор устанавливает вал в центрах токарного станка, производит обработку всех ступеней на одном его конце. Затем он останавливает станок, переворачивает вал и заново закрепляет его для обработки ступеней на другом конце. В этом случае вся обработка одного вала выполняется в рамках одной операции, но за два установа.

Вариант 2: Оператор сначала обрабатывает у всей партии валов ступени только одного конца. После завершения этой работы он переналаживает станок и последовательно обрабатывает у всей партии валов ступени второго конца. Здесь вся партия изделий обработана за две разные операции, каждая из которых выполняется за один установ.

1.2. Дополнительные важные определения

- Цикл технологической операции — интервал календарного времени от начала до конца периодически повторяющейся технологической операции.

- Технологический режим — совокупность установленных значений параметров процесса обработки (скорость резания, подача, глубина резания, температура нагрева и т.д.).

- Технологическая база — поверхность, совокупность поверхностей, ось или точка, используемые для однозначного определения положения заготовки или изделия в процессе обработки или сборки.

- Припуск — слой материала, предусмотренный на поверхности заготовки для удаления в процессе механической обработки с целью достижения требуемой точности размеров, формы и качества поверхности.

- Обработка — обобщенное понятие, обозначающее целенаправленное воздействие на предмет труда. Различают механическую обработку (резанием, давлением), термическую, химико-термическую и др.

- Технологический документ — текстовый или графический документ (например, маршрутная карта, операционная карта, карта наладки), который в отдельности или в совокупности с другими определяет технологический процесс изготовления или ремонта изделия.

2. Классификация и организация типов производств

Эффективность и экономическая целесообразность любого производства напрямую зависят от его организации, которая, в свою очередь, определяется номенклатурой выпускаемой продукции, объемом выпуска и трудоемкостью изделий. В машиностроении принято выделять три основных типа производства, каждый из которых обладает уникальными характеристиками и требует специфических подходов к построению технологических процессов.

2.1. Массовое производство

Массовым производством называют тип организации, ориентированный на непрерывный выпуск больших объемов однотипной продукции в течение длительного периода времени. Ключевая особенность — узкая специализация рабочих мест, за каждым из которых закреплено выполнение одной, строго определенной операции.

Оборудование в цехах располагается в виде поточных и автоматических линий, строго по последовательности технологического процесса. Широко применяются станки-автоматы, полуавтоматы, агрегатные станки и промышленные роботы. Используется высокопроизводительная специальная оснастка, многоинструментальные наладки, что минимизирует вспомогательное время. Примерами могут служить автомобильные заводы, производство подшипников, стандартного крепежа, валов для серийных электродвигателей.

- Преимущества: Высочайшая производительность труда, низкая себестоимость единицы продукции, стабильное качество, возможность глубокой автоматизации.

- Недостатки: Низкая гибкость (сложность и дороговизна перехода на выпуск новой продукции), высокие первоначальные инвестиции в специализированное оборудование, монотонность труда рабочих.

2.2. Серийное производство

Серийное производство характеризуется изготовлением продукции периодически повторяющимися партиями (сериями). Этот тип является наиболее распространенным в машиностроении. В зависимости от размера партии и номенклатуры изделий его подразделяют на:

- Крупносерийное: По своей организации и оснащенности приближается к массовому.

- Среднесерийное: Обладает сбалансированными характеристиками.

- Мелкосерийное: По методам работы тяготеет к единичному производству.

При серийном производстве используется как универсальное оборудование, так и специализированное, а также станки с ЧПУ, которые обеспечивают необходимую гибкость. За одним станком может быть закреплено выполнение нескольких схожих операций. Применяются универсально-сборные приспособления (УСП), методы групповой обработки деталей, позволяющие снизить затраты на переналадку.

- Преимущества: Оптимальное сочетание производительности и гибкости, возможность выпуска широкой номенклатуры изделий, более низкие начальные инвестиции по сравнению с массовым производством.

- Недостатки: Более высокая себестоимость, чем в массовом, необходимость переналадки оборудования, более сложные задачи планирования и управления производством.

2.3. Индивидуальное (единичное) производство

Индивидуальное производство связано с изготовлением изделий в единичных экземплярах или очень малыми, неповторяющимися партиями. Номенклатура продукции очень широка и постоянно меняется. Типичные примеры — производство уникального оборудования, опытных образцов, тяжелое машиностроение (турбины, прокатные станы), ремонтные работы.

В этом типе производства преобладает универсальное оборудование, расположенное по группам однотипных станков (токарный участок, фрезерный участок). Технологические процессы разрабатываются в упрощенном виде. Требуется высокая квалификация рабочих-универсалов, способных выполнять разнообразные операции и работать по чертежам без детальных технологических карт.

- Преимущества: Максимальная гибкость, возможность изготовления уникальных и сложных изделий, минимальные затраты на подготовку производства.

- Недостатки: Высокая трудоемкость и себестоимость продукции, длительный производственный цикл, сложность обеспечения стабильного качества.

2.4. Сравнительная характеристика типов производств

Для наглядности сведем ключевые отличия в единую таблицу.

Таблица 1. Сравнительная таблица типов производств

| Характеристика | Индивидуальное | Серийное | Массовое |

|---|---|---|---|

| Номенклатура изделий | Широкая, непостоянная | Ограниченная, стабильная, повторяющаяся партиями | Узкая, постоянная |

| Объем выпуска | Единицы, десятки | Сотни, тысячи (в партиях) | Десятки тысяч и миллионы |

| Тип оборудования | Универсальное | Универсальное, специализированное, с ЧПУ | Специальное, автоматы, автоматические линии |

| Квалификация рабочих | Высокая (универсалы) | Средняя и высокая (операторы-наладчики) | Низкая и средняя (операторы) |

| Себестоимость продукции | Очень высокая | Средняя | Низкая |

| Гибкость производства | Максимальная | Высокая / средняя | Низкая |

3. Расчетный метод определения типа производства

На практике отнесение производства к тому или иному типу осуществляется на основе технико-экономических расчетов. Основным критерием является коэффициент серийности (закрепления операций), который показывает, сколько в среднем различных технологических операций приходится на одно рабочее место в течение месяца.

3.1. Расчет темпа выпуска

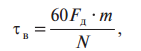

Первым шагом является определение темпа выпуска (τ) — интервала времени между выпуском двух последовательных изделий при ритмичной работе. Этот показатель измеряется в минутах на штуку (мин/шт).

(1)

(1)

где:

- Fд — действительный годовой фонд времени работы оборудования при односменной работе, ч;

- m — число смен;

- N — годовая программа выпуска детали, шт.

3.2. Расчет действительного фонда времени

Действительный годовой фонд времени (Fд) учитывает неизбежные простои оборудования на ремонт и обслуживание.

![]() (2)

(2)

где:

- Тсм — продолжительность одной смены, ч;

- Ф — число рабочих дней в году

- Кр — коэффициент, учитывающий плановые простои оборудования (см. табл. 2).

Для удобства можно использовать формулу расчета числа рабочих дней в году (Ф):

![]() (3)

(3)

В — число выходных дней; П — число праздничных дней.

Таблица 2. Нормативные значения коэффициента Кр, учитывающего простои оборудования

| Тип оборудования | Число рабочих смен | ||

| 1 | 2 | 3 | |

| Металлорежущие станки общего назначения | 0,98 | 0,97 | 0,96 |

| Уникальные и особо сложные металлорежущие станки (массой свыше 100 т) | — | 0,94 | 0,90 |

| Автоматические и поточные линии | — | 0,90 | 0,88 |

3.3. Расчет среднего штучного времени

Далее определяется среднее штучное время (Тср.шт.) — усредненное время, затрачиваемое на выполнение одной операции механической обработки детали.

(4)

(4)

где:

- n — общее число операций механической обработки;

- Tшт.i — штучное время i-й операции, мин.

Штучное время для каждой операции (Tшт.i) складывается из основного (технологического) времени (То) и вспомогательного времени. На этапе проектирования его можно определить по приближенной формуле:

![]() (5)

(5)

Здесь То рассчитывается по эмпирическим формулам (см. табл. 3), а k — поправочный коэффициент, учитывающий вспомогательное время (см. табл. 4).

3.4. Определение коэффициента серийности

Наконец, рассчитывается коэффициент серийности (Ксер) как отношение среднего штучного времени к темпу выпуска.

![]() (6)

(6)

Полученное значение Ксер сравнивается с нормативными данными из табл. 5 для окончательного определения типа производства.

Таблица 3. Формулы для укрупненного расчета основного технологического времени То

| № | Вид обработки | Расчетная формула То, мин |

|---|---|---|

| 1 | Черновая обточка за один проход | 1,7·10–4dl |

| 2 | Чистовая обточка по IT9 | 1·10–4dl |

| 3 | Черновая подрезка торца Rz = 40 | 3,7·10–5(D2 – d2) |

| 4 | Чистовая подрезка торца Rz = 2,5 | 5,2·10–5(D2 – d2) |

| … | … | … |

| 31 | Нарезание резьбы метчиком (d = 10…24) | 4·10–4dl |

Примечание: Полный список из 31 вида обработки сохранен в соответствии с оригиналом, здесь представлен сокращенный вид для примера. d — диаметр, l — длина, D — наружный диаметр, B — ширина, z — число шлицев/зубьев.

Таблица 4. Коэффициент k, учитывающий вспомогательное время

| Виды станков | Производство | |

| единичное

и мелкосерийное |

крупносерийное | |

| Токарные | 2,14 | 1,36 |

| Токарно-револьверные | 1,98 | 1,35 |

| Токарно-многорезцовые | — | 1,50 |

| Вертикально-сверлильные | 1,72 | 1,30 |

| Радиально-сверлильные | 1,75 | 1,41 |

| Расточные | 3,25 | — |

| Круглошлифовальные | 2,10 | 1,55 |

| Строгальные | 1,73 | — |

| Фрезерные | 1,84 | 1,51 |

| Зуборезные | 1,66 | 1,27 |

Таблица 5. Определение типа производства по коэффициенту серийности

| Тип производства | Значение Ксер |

|---|---|

| Массовое | До 3 |

| Крупносерийное | 3…5 |

| Среднесерийное | 5…20 |

| Мелкосерийное | 20…40 |

| Индивидуальное | Более 40 |

3.5. Расчет размера партии для серийного производства

Для серийного производства важным параметром является оптимальный размер партии запуска (mп), который обеспечивает бесперебойную работу сборочных цехов и минимизирует затраты на хранение.

![]() (7)

(7)

где t — количество дней запаса деталей на складе. Рекомендуемые значения t: для крупных деталей — 2-3 дня, для средних — 5 дней, для мелких — 10-30 дней.

4. Классификация и система обозначения металлорежущего оборудования

Металлорежущий станок — это технологическая машина, предназначенная для формообразования металлических (и других) заготовок путем снятия стружки (обработки резанием). Современный парк станков чрезвычайно разнообразен, и для его систематизации применяется единая классификация.

Основная классификация, принятая в отечественном станкостроении, построена по технологическому признаку и делит все станки на девять групп. Каждая группа, в свою очередь, подразделяется на девять типов, которые уточняют назначение, конструктивную компоновку или степень автоматизации оборудования. Эта система позволяет присвоить каждому станку уникальный шифр (модель).

Таблица 6. Классификация металлорежущих станков по группам и типам

| Группа станков | Шифр группы | Шифр типа | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Токарные | 1 | Автоматы и полуавтоматы | Координатно-расточные | Карусельные | Токарно-винторезные, токарные и лоботокарные | Многорезцовые | Специализированные | Разные токарные | ||

| одношпиндельные | многошпиндельные | револьверные | ||||||||

| Сверлильные и расточные | 2 | Вертикально-сверлильные | Полуавтоматы: | Сверлильно-отрезные | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточные | Горизонтально-сверлильные и центровальные | Разные сверлильные и расточные | |

| одношпиндельные | многошпиндельные | |||||||||

| Шлифовальные и доводочные | 3 | Кругло-шлифовальные | Внутришлифовальные | Обдирочно-шлифовальные | Специализированные шлифовальные | Продольно-шлифовальные | Заточные | Плоскошлифовальные | Притирочные и полировочные | Разные станки, работающие абразивами |

| Станки для электро-физико-химической обработки; комбинированные | 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодномеханические | — |

| Зубо- и резьбообрабатывающие | 5 | Зубодолбежные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для цилиндрических колес | Зубофрезерные для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофрезерные | Зубоотделочные и обкатные | Зубо- и резьбошлифовальные | Разные зубо- и резьбообрабатывающие |

| Фрезерные | 6 | Вертикальные | Непрерывного действия | Продольно-фрезерные одностоечные | Копировальные и гравировальные | Вертикальные бесконсольные | Продольно-фрезерные двухстоечные | Широкоуниверсальные | Горизонтальные консольные | Разные фрезерные |

| Строгальные, долбежные и протяжные | 7 | Продольно-строгальные | Поперечно-строгальные | Долбежные | Протяжные горизонтальные | Протяжные вертикальные | — | Разные строгальные | ||

| одностоечные | двухстоечные | для внутреннего протягивания | для наружного протягивания | |||||||

| Разрезные | 8 | Отрезные, работающие | Правильно-отрезные | Ленточные пилы | Дисковые пилы | Ножовочные пилы | — | — | ||

| токарным резцом | абразивным кругом | фрикционным диском | ||||||||

| Разные | 9 | Муфтотрубообрабатывающие | Пилонасекательные | Правильно- и бесцентрово-обдировочные | — | Для испытания инструмента | Делительные машины | Балансировочные | — | — |

4.1. Дополнительные признаки классификации

- По степени универсальности:

- Универсальные: Предназначены для выполнения широкого спектра операций на разнообразных заготовках (например, токарно-винторезный станок).

- Специализированные: Для обработки однотипных деталей разных размеров (например, зубофрезерный станок).

- Специальные: Для обработки одной конкретной детали или выполнения одной операции (например, станок для шлифовки коленчатых валов).

- По степени автоматизации:

- С ручным управлением: Большинство перемещений рабочих органов осуществляется оператором вручную.

- Полуавтоматы: Цикл обработки автоматизирован, но установка заготовки и запуск цикла производятся вручную.

- Автоматы: Весь цикл, включая подачу заготовки и снятие готовой детали, происходит без участия оператора.

- По классу точности: Станки подразделяются на пять классов точности: Н — нормальной, П — повышенной, В — высокой, А — особо высокой, С — особо точные (прецизионные).

4.2. Система обозначения моделей станков

Используя классификацию, модель станка шифруется набором цифр и букв. Например, станок модели 16К20Ф3:

- 1 — группа (токарные).

- 6 — тип (токарно-винторезные).

- К — буква, указывающая на модернизацию базовой модели заводом-изготовителем («Красный пролетарий»).

- 20 — одна из основных характеристик (высота центров, 200 мм).

- Ф3 — признак оснащения системой ЧПУ (Ф) контурного типа (3).

5. Кинематика и режимы резания на металлорежущих станках

Процесс резания на любом станке осуществляется за счет согласованных относительных движений режущего инструмента и заготовки. Эти движения делятся на два основных вида.

- Главное движение (согласно ГОСТ 25762-83 «Обработка резанием. Термины, определения и обозначения») — это движение, обладающее наибольшей скоростью. Оно обеспечивает непосредственно процесс снятия стружки. В токарных и сверлильных станках это вращение заготовки/инструмента, в строгальных — прямолинейное движение стола/ползуна. Его скорость обозначается как v (м/мин или м/с).

- Движение подачи — это движение, которое обеспечивает непрерывное врезание инструмента в материал и формирование обработанной поверхности. В токарных станках это поступательное движение резца. Обозначается как S (мм/об или мм/мин).

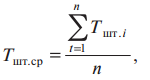

5.1. Системы координат и направления движений

Для однозначного описания движений, особенно при программировании станков с ЧПУ, используется правая декартова система координат, стандартизованная по ISO 841. Ось Z всегда сонаправлена с осью шпинделя станка, а ее положительное направление соответствует отводу инструмента от заготовки. Ось X, как правило, является основной поперечной осью. На рис. 1 показаны стандартные обозначения осей для различных типов станков.

Рис. 1. Обозначение осей координат и направлений движения рабочих органов в станках с ЧПУ: 1 — токарно-винторезный; 2 — токарно-револьверный; 3 — лоботокарный; 4 — токарно-карусельный; 5, 6 — горизонтально-расточные; 7 — консольно-фрезерный горизонтальный; 8 — консольно-фрезерный вертикальный; 9 — продольно-фрезерный с подвижным порталом; 10 — одно-, двухстоечный; 11 — продольно-фрезерный с подвижным порталом; 12 — одностоечный продольно-строгальный

5.2. Назначение режимов резания

Выбор оптимальных режимов резания — ключевая задача технолога. Он осуществляется в следующем порядке:

- Глубина резания (t, мм): При черновой обработке назначается максимально возможной, равной припуску или его большей части, для скорейшего удаления материала. При чистовой — минимальной, достаточной для достижения требуемой точности и шероховатости.

- Подача (S, мм/об или мм/зуб): При черновой обработке выбирается максимально допустимой, исходя из прочности инструмента, жесткости системы «станок-приспособление-инструмент-деталь» (СПИД) и мощности привода. При чистовой — определяется требованиями к качеству поверхности.

- Скорость резания (v, м/мин): Рассчитывается по эмпирическим формулам или выбирается по справочным таблицам в зависимости от всех вышеперечисленных факторов, а также материала инструмента и заготовки.

Скорость резания для станков с вращательным главным движением определяется по формуле:

![]() (8)

(8)

где d — диаметр обработки (мм), n — частота вращения шпинделя (об/мин). (Примечание: в оригинальной формуле n в с-1, здесь приведено более распространенное для расчетов выражение с n в об/мин).

Для обеспечения оптимальных режимов станки оснащаются коробками скоростей и подач, позволяющими ступенчато или бесступенчато изменять частоту вращения и скорость подачи. Отношение максимального значения к минимальному называется диапазоном регулирования.

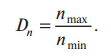

Диапазон регулирования частот вращения:

(9)

(9)

Формулы (10-15) из исходного текста, описывающие диапазоны регулирования для различных типов движений, также сохраняют свою актуальность для кинематических расчетов приводов станков.

6. Ключевые технические характеристики технологического оборудования

Каждый станок описывается набором характеристик, которые определяют его технологические возможности. Их можно разделить на четыре основные группы.

- Геометрические характеристики: Основные размеры станка, габариты рабочего пространства (максимальные перемещения по осям), присоединительные размеры (конус шпинделя, размеры патрона, пазы на столе).

- Точностные характеристики: Точность позиционирования и повторяемость, геометрическая точность (прямолинейность, перпендикулярность направляющих), биение шпинделя. Эти параметры определяют итоговую точность изготавливаемых деталей.

- Скоростные характеристики: Диапазоны частот вращения шпинделя, диапазоны рабочих и быстрых подач. Определяют производительность станка и возможность применения современного инструмента.

- Силовые характеристики: Мощность привода главного движения и приводов подач, максимальный крутящий момент на шпинделе, максимальное усилие подачи. Эти параметры ограничивают режимы резания.

6.1. Расчет мощности привода

Мощность электродвигателя главного привода (Nдв) является одной из важнейших силовых характеристик. Она рассчитывается так, чтобы покрыть мощность, затрачиваемую непосредственно на процесс резания, с учетом потерь в механизмах станка.

(10)

(10)

где Pz — мощность резания (кВт), η — КПД станка (обычно 0,75-0,9).

Мощность резания зависит от вида обработки и рассчитывается по эмпирическим формулам.

При точении:

![]() (11)

(11)

где Fz — тангенциальная составляющая силы резания (Н), v — скорость резания (м/мин).

При сверлении:

![]() (12)

(12)

где Mкр — крутящий момент (Н·м), n — частота вращения сверла (об/мин).

При фрезеровании:

![]() (13)

(13)

Формулы для расчета сил и моментов являются эмпирическими и зависят от множества коэффициентов, которые берутся из справочников по режимам резания для конкретных условий обработки.

7. Программное управление станками: эволюция и современные системы

Автоматизация производственных циклов является ключевым фактором повышения производительности и качества в современном машиностроении. Эволюция систем управления прошла путь от простейших механических устройств до сложнейших компьютерных систем.

7.1. Аналоговые и цикловые системы управления

Исторически первыми системами автоматизации были аналоговые системы, где программа обработки была заложена в физической форме. В качестве носителей программы (программоносителей) выступали:

- Копиры: Шаблоны, профиль которых повторялся инструментом.

- Кулачки и распределительные валы: Их профиль управлял последовательностью и величиной перемещений рабочих органов в станках-автоматах.

- Упоры и путевые выключатели: Задавали конечные точки перемещений.

Развитием этих систем стали системы циклового программного управления (ЦПУ). Они обеспечивают автоматическое выполнение цикла работы станка по заранее заданной жесткой программе. ЦПУ просты по конструкции, надежны, но их переналадка на другую деталь является трудоемким процессом. Такие системы до сих пор применяются в крупносерийном и массовом производстве.

7.2. Числовое программное управление (ЧПУ)

Революционным шагом стало появление числового программного управления (ЧПУ), или CNC (Computer Numerical Control). Согласно ГОСТ Р 71816-2024 «Цифровая станкоинструментальная промышленность. Системы числового программного управления. Термины и определения», ЧПУ — это управление обработкой заготовки на станке по управляющей программе, в которой данные о траектории движения инструмента, режимах резания и вспомогательных командах заданы в цифровой (числовой) форме.

Структура комплекса «Станок с ЧПУ» включает три основных компонента:

- Управляющая программа (УП): Текстовый файл с командами на специальном языке (например, G-code), описывающий всю последовательность обработки.

- Устройство ЧПУ (УЧПУ): «Мозг» станка, представляющий собой промышленный компьютер, который считывает УП, интерпретирует команды и в реальном времени генерирует управляющие сигналы для приводов станка.

- Станок: Исполнительный механизм, оснащенный сервоприводами, датчиками обратной связи и автоматизированными системами (смена инструмента, СОЖ и т.д.).

Современные УЧПУ класса CNC обладают огромным функционалом, включая графическую визуализацию, сложные виды интерполяции, адаптивное управление, самодиагностику и интеграцию в заводские компьютерные сети (системы класса DNC — Direct Numerical Control).

Таблица 7. Основные производители и модели УЧПУ, распространенные на рынке

| Производитель | Популярные модели/серии УЧПУ |

|---|---|

| Siemens (Германия) | Sinumerik 802, 810, 828, 840D sl |

| GE Fanuc Automation (Япония/США) | Series 0i, 16i/18i/21i, 30i/31i/32i |

| Heidenhain (Германия) | TNC 320, TNC 620, TNC 640, manualPlus |

| ООО «Балт-cистем» (Россия) | NC-201, NC-210, NC-310, NC-400 |

| Fagor Automation (Испания) | Fagor 8055, Fagor 8060, Fagor 8070 |

| Okuma (Япония) | Собственная разработка OSP series |

| ООО «Модмаш-cофт» (Россия) | FMS-3000, FMS-3200 |

| NUM (Франция) | Flexium+, DriveX |

Примечание: Рынок УЧПУ динамичен, таблица содержит примеры наиболее известных брендов.

8. Пример современной отечественной системы ЧПУ: Flex NC

В качестве примера современной российской разработки рассмотрим систему ЧПУ Flex NC. Эта система построена по открытой архитектуре класса «PC-based», что означает использование стандартного персонального компьютера (ПК) в качестве вычислительного ядра и платформы для человеко-машинного интерфейса.

Аппаратной основой системы является мощный многоосевой контроллер движения Turbo PMAC (Programmable Multi-Axis Controller), который устанавливается в слот расширения ПК. Этот контроллер, построенный на базе цифрового сигнального процессора (DSP), берет на себя все вычисления в реальном времени, управляя движением осей и электроавтоматикой станка. Такой подход позволяет использовать всю мощь и гибкость ПК (большой объем памяти, стандартные интерфейсы, сетевые возможности) и одновременно обеспечить высочайшее быстродействие и точность управления движением.

Рис. 2. Общий вид интерфейса устройства числового программного управления Flex NC

Ключевые технические возможности системы Flex NC:

- Многоосевая интерполяция: Поддержка до 32 интерполируемых координатных осей, что позволяет управлять сложнейшими станками и роботизированными комплексами.

- Высокое быстродействие: Минимальное время сервоцикла до 5 мкс на ось и скорость выполнения УП до 2000 кадров/с обеспечивают возможность высокоскоростной обработки.

- Продвинутые виды интерполяции: Кроме стандартной линейной и круговой, поддерживаются спиральная, сплайновая интерполяция и режим PVT (Position-Velocity-Time) для сложных траекторий.

- Алгоритмы скоростной обработки: Функция «просмотра вперед» (lookahead) на тысячи кадров и учет рывка (изменения ускорения) позволяют обрабатывать сложные контуры на высоких скоростях без потери точности.

- Гибкость и открытость: Возможность создания пользовательских G-функций, собственных алгоритмов сервоуправления и интерфейсных оболочек.

- Компенсация погрешностей: Программная компенсация люфта, погрешности шарико-винтовой пары (ШВП), неортогональности осей.

Данный пример наглядно демонстрирует, что современные системы ЧПУ, в том числе отечественные, представляют собой мощные вычислительные комплексы, обеспечивающие высочайший уровень точности, производительности и гибкости технологического оборудования.

9. Интересные факты из мира технологий машиностроения

- Прародитель ЧПУ — ткацкий станок: Идея программного управления впервые была реализована Жозефом Мари Жаккаром в 1804 году в его ткацком станке. Узор на ткани задавался с помощью перфокарт, последовательность которых и была, по сути, первой в истории управляющей программой.

- Рождение числового управления: Первая система числового управления (NC) была создана в США в 1952 году Джоном Парсонсом для обработки сложных поверхностей лопастей вертолетов. В качестве носителя программы использовалась перфолента.

- Точность на грани фантастики: Современные прецизионные станки способны обеспечивать точность позиционирования в несколько нанометров. Это сопоставимо с размером нескольких атомов. Такая точность необходима, например, при производстве компонентов для микроэлектроники и оптики.

- «Темные заводы» (Lights-out manufacturing): Существуют полностью автоматизированные производства, которые могут работать круглосуточно без присутствия людей и даже без освещения. Управление, мониторинг и загрузка/выгрузка осуществляются роботами и компьютерными системами.

- Алмаз как режущий инструмент: Для обработки цветных металлов, композитов и керамики с целью получения зеркальных поверхностей используются резцы с режущей кромкой из монокристаллического алмаза. Острота такой кромки может достигать атомарного уровня.

10. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие токарного станка от фрезерного?

- Основное отличие в главном движении. На токарном станке главное движение — это вращение заготовки, а инструмент (резец) совершает поступательное движение подачи. На фрезерном станке, наоборот, главное движение — это вращение инструмента (фрезы), а заготовка совершает движение подачи (поступательное или вращательное).

- Что такое G-code (G-код)?

- G-code — это условное название наиболее распространенного языка программирования для станков с ЧПУ. Управляющая программа состоит из последовательности «кадров» (строк), каждый из которых содержит команды. Команды, начинающиеся с буквы ‘G’ (например, G01 — линейное перемещение, G02 — круговая интерполяция), задают геометрию движения, а команды с ‘M’ (например, M03 — включить шпиндель) — вспомогательные функции станка.

- Что означает «5-осевая обработка»?

- Это означает, что станок может одновременно управлять движением по пяти осям: трем линейным (X, Y, Z) и двум вращательным (A, B или C). Это позволяет обрабатывать детали сложной пространственной формы за один установ, что значительно повышает точность и производительность.

- Почему для черновой и чистовой обработки используют разные режимы?

- Цели этих обработок разные. Черновая обработка предназначена для максимально быстрого удаления основного объема материала (припуска). Поэтому здесь используют большие глубины резания и подачи. Точность и качество поверхности не являются приоритетом. Чистовая обработка — это финишная операция, цель которой — получить точные размеры и заданную шероховатость поверхности. Здесь используются малые глубины резания, низкие подачи и высокие скорости резания.

- Что такое система СПИД и почему важна ее жесткость?

- СПИД — это аббревиатура, обозначающая замкнутую технологическую систему «Станок – Приспособление – Инструмент – Деталь». Жесткость этой системы — это ее способность противостоять деформациям под действием сил резания. Низкая жесткость приводит к вибрациям, снижению точности обработки, ухудшению качества поверхности и преждевременному износу инструмента. Поэтому обеспечение высокой жесткости всех элементов системы СПИД — одна из ключевых задач при проектировании технологии.

Заключение

Мы рассмотрели основополагающие концепции технологии машиностроения, начиная с базовой терминологии, стандартизированной ГОСТ, и заканчивая сложными аспектами классификации и применения металлорежущего оборудования. Анализ различных типов производств — от индивидуального до массового — подчеркивает неразрывную связь между объемом выпуска, выбором оборудования и организацией технологических процессов. Расчетные методики, представленные в материале, служат инженерным инструментом для объективного определения типа производства и его ключевых параметров.

Особое внимание было уделено системам числового программного управления (ЧПУ), которые кардинально изменили облик современного машиностроения. Переход от аналоговых систем к компьютерному управлению не просто автоматизировал процесс обработки, но и открыл возможности для изготовления деталей практически любой геометрической сложности с высочайшей точностью и повторяемостью. Сегодняшние системы ЧПУ, интегрированные в единые цифровые экосистемы предприятий, являются ядром гибких автоматизированных производств и ключевым элементом концепции Индустрии 4.0, открывая путь к созданию «умных фабрик» будущего.

Нормативная база

- ГОСТ 3.1109-82 «Единая система технологической документации (ЕСТД). Термины и определения основных понятий».

- ГОСТ 25762-83 «Обработка резанием. Термины, определения и обозначения».

- ISO 841:2001 «Industrial automation systems and integration — Numerical control of machines — Coordinate system and motion nomenclature».

Список литературы

- Справочник технолога-машиностроителя. В 2-х т. / Под ред. А. Г. Косиловой и Р. К. Мещерякова. — 4-е изд., перераб. и доп. — М.: Машиностроение, 1985.

- Технология машиностроения: В 2 кн. Кн. 1: Основы технологии машиностроения: учеб. пособие для вузов / В. М. Бурцев, А. С. Васильев, О. М. Девяткин и др.; под ред. С. Л. Мурашкина. — СПб.: Политехника, 2001.

- Металлорежущие станки: Учебник для втузов / Под ред. В.Э. Пуша. — М.: Машиностроение, 1986.

- Современные станки с ЧПУ и CAD/CAM системы / Ловыгин А. А., Васильев А. В., Кривцов С. Ю. — М.: ЭКОМ, 2018.