Содержание страницы

- 1. Кремниевые порошки технической чистоты

- 2. Кислотный способ измельчения и рафинирования кускового кремния

- 3. Распыление расплава

- 4. Характеристики кремниевых порошков

- 5. Кремниевые порошки высокой и особой чистоты

- Основные области применения порошковой продукции из кремния

- 6. Цветная, черная и порошковая металлургия

- 7. Нанесение покрытий

- 8. Силикотермическое восстановление

- 9. Сиалоны

- 10. Карбид кремния

- 11. Нитрид кремния

- 12. Хлорсиланы

- 13. Радиоэлектронная промышленность

- 14. Пиротехника и энергетические процессы

- 15. Органическая химия и кремнийорганические соединения

Способы производства и характеристика порошковой продукции из кремния

1. Кремниевые порошки технической чистоты

Основной промышленный способ производства кремниевых порошков – измельчение кускового технического кристаллического кремния (табл. 1), производимого в дуговых электропечах восстановлением кварца или кварцита комплексным твердым восстановителем, в состав которого входят древесный уголь, нефтяной кокс и другие углеродистые материалы.

Большой вклад в разработку технологии создания промышленного производства кристаллического кремния и кремниевых порошков внесли сотрудники институтов ВАМИ , Гиредмет, ГНИИХТЭОС и Института титана. В СССР были созданы крупнейшие в мире промышленные мощности по производству кристаллического кремния на заводах ДАЗ (1946–1949 гг.), ИркАЗ (1981 г.) и БрАЗ (1987 г.). Ныне российская промышленность полностью обеспечена отечественным техническим кристаллическим кремнием.

С активным участием ВАМИ и его филиалов в СССР были созданы мощности по получению кремниевых порошков в г. Запорожье (Запорожский завод огнеупоров, Днепровский алюминиевый завод (ДАЗ) и позднее Запорожский титано-магниевый комбинат (ЗТМК)) и г. Туле (Тулачермет, ныне – ОАО “Полема”).

Таблица 1

Состав электротермического кремния по ГОСТ 2169–69

| Марка кремния | Si, %*, не менее | Примеси, %, не более | |||

| Fе | Аl | Са | в сумме | ||

| Кр00 | 99,0 | 0,4 | 0,4 | 0,4 | 1,0 |

| Кр0 | 98,8 | 0,5 | 0,4 | 0,4 | 1,2 |

| Кр1 | 98,0 | 0,7 | 0,7 | 0,6 | 2,0 |

| Кр2 | 97,0 | 1,0 | 1,2 | 0,8 | 3,0 |

| Кр3 | 96,0 | 1,5 | 1,5 | 1,5 | 4,0 |

*Содержание кремния устанавливается как разность между 100 % и суммой определяемых примесей.

Технологический процесс измельчения кремния состоит из трех основных стадий:

- дробление слитков кремния в дробилке,

- размол в шаровой мельнице стальными шарами,

- рассев на ситах.

Технологический комплекс включает также механическую транспортную систему с питателями, транспортерами и элеваторами.

В ВАМИ разработан полупромышленный способ восстановительной электроплавки силикоалюминиевых сплавов из низкокачественных рудных материалов (высокозольных углей Экибастузского месторождения и отходов их обогащения). Был получен сплав состава (мас. %): Si – 62; Al – 30; Fe – 7; Ca – 1, который измельчают в порошок. Он дешевле порошка из технического кремния, и способен его заменить в ряде областей потребления.

В настоящее время такой материал перерабатывается в Казахстане на ферросплавных дуговых электрических печах с получением ферросиликоалюминия, являющегося комплексным раскислителем при выплавке стали .

ВАМИ была разработана электротермическая технология получения порошков силикоалюминия, выплавляемого из высококремнистых бокситов Североонежского месторождения, мало пригодных для переработки по стандартным технологиям. Боксит состава (мас. % на сухую массу): Al2O3 – 47,6; SiO2 – 16; Fe2O3 – 9,7; CaO – 1,6; потери при прокаливании – 22,3; влажность – 4,2 измельчали в шаровой мельнице до крупности менее 1 мм, смешивали с измельченным до такой же крупности восстановителем (кузнецкий каменный уголь марки Д) и связующим (технический лигнин, 5–7 мас. % на сухую массу). Шихту рассчитывали так, чтобы получаемые сплавы содержали 40 или 60 % кремния. Усредненную шихту брикетировали на валковом прессе. Брикеты плавили в двухэлектродной дуговой рудновосстановительной печи. При выплавке сплава с 60 % кремния к брикетам подшихтовывали кусковой кварцит и каменный уголь. При выпуске из печи сплав декантированием отделялся от шлака и кристаллизовался в изложницах. Слитки сплавов подвергали измельчению по описанной выше технологии получения порошка до требуемой крупности. Средний химический состав полученных порошков силикоалюминия (мас. %): Al–40Si–8,5Fe–3,1Ti–0,5Ca–0,5Cr и Al–60Si–5,6Fe–2,3Ti–0,5Ca–0,4Cr. Полученные порошки достаточно стабильны, не слеживаются, безопасны при хранении и применении.

2. Кислотный способ измельчения и рафинирования кускового кремния

При размоле кремния значительная его часть (16–18 % – по данным ГНИИХТЭОС) переизмельчается в мелкую (сорную) фракцию, что вызывает большие потери. Кроме того, при размоле кремния имели место случаи взрыва порошка. Этого можно избежать, используя кислотный способ получения порошка из кускового кремния, разработанный фирмой “Элкем” (Норвегия).

Согласно диаграммам состояния бинарных систем кремния с железом, алюминием и кальцием, при затвердевании расплава в первую очередь образуются достаточно чистые кристаллы кремния (tпл = 1414 °С). Примеси по ходу кристаллизации накапливаются в жидкой фазе, которая в последний момент представляет собой эвтектику, содержащую дисилицид железа (tпл = 1020 °С), дисилицид кальция (tпл = 980 °С), другие примеси, и кристаллизуется последней по границам зерен, т. е. происходит сегрегация примесей в слитке.

При достаточном количестве кальция (0,8–1,5 мас. %) эвтектика кремний – дисилицид кальция легко разлагается травильными солянокислыми растворами, отчего крупные куски слитков рассыпаются на отдельные кристаллы кремния с низким содержанием примесей. Нерастворимые в этих растворах дисилициды железа, оксиды кремния и алюминия и печной шлак образуют тонкий шлам крупностью мельче 80 мкм. Размер частиц порошка кристаллического кремния, полученного таким способом, зависит от режима кристаллизации выпускаемого из печи расплава.

Таблицa 2

Результаты кислотного диспергирования технического кремния производства ДАЗа

| Тип печи | Содержание примесей, мас. % | Время обработки, ч | Содержание по фракциям (мм), мас. % | |||||||

| Fe | Al | Ca | +5 | +2–5 | +1–2 | +0,4–1 | +0,08–0,4 | –0,08 | ||

| Трехфазная | 0,17 | <0,1 | 0,22 | 2

4 6 |

36,2

25,8 15,6 |

35,7

36,9 42,4 |

11,9

15,8 18,7 |

12,3

15,1 16,4 |

3,5

5,6 5,9 |

0,3

0,8 1,0 |

| Однофазная | 0,24 | 0,11 | 0,41 | 2

4 6 8 |

17,2

13,4 10,9 9,1 |

26,2

21,8 20,6 20,1 |

18,7

16,8 18,0 17,7 |

26,4

33,9 35,8 38,1 |

10,4

12,6 13,2 13,5 |

1,2

1,4 1,4 1,5 |

| 0,42 | 0,4 | 0,7 | Исх. 2

4 6 |

100

0 0 0 |

0

12,0 7,7 6,6 |

0

7,4 6,9 6,6 |

0

68,8 72,6 73,4 |

0

10,8 11,9 12,4 |

0

1,0 1,0 1,0 |

|

В ВАМИ гидрохимический способ был освоен, исследован и усовершенствован . В лабораторных условиях из технического кремния разного состава, а также из кусков высокопроцентного ферросилиция был получен чистый кремниевый порошок. Ферросилиций получают в дуговых печах с относительно меньшими затратами электроэнергии и без использования дорогих восстановителей (древесного угля и нефтяного кокса), отчего он значительно дешевле технического кремния.

При проведении исследования кремний дробили, отсеивали фракции 7–10 или 10–15 мм, обрабатывали их травильными растворами, содержащими разное количество соляной кислоты и хлорного железа. Обработка проводилась при 70–100 °С в течение двух и более часов при соотношении т:ж = 1:10. Полученный продукт отфильтровывали, промывали водой, сушили и определяли гранулометрический и химический составы полученного порошка.

При размоле кремния недопустимо сильное переизмельчение, так как это повышает взрывоопасность и степень окисления порошка.

Результаты кислотного диспергирования товарного кремния производства ДАЗа приведены в табл. 2, лучшие показатели диспергирования кремния с большим количеством примесей – в табл. 3.

Таблица 3

Зависимость дисперсного состава порошка от химического состава исходного материала (время обработки 2 ч)

| Содержание примесей до кислотной обработки, мас. % | Содержание по фракциям (мм), мас. % | ||||||||

| Fe | Al | Ca | в сумме | +5 | +2–5 | +1–2 | +0,4–1 | +0,08

–0,4 |

–0,08 |

| 0,45 | <0,50 | <0,80 | 1,75 | 6,7 | 33,0 | 23,4 | 25,9 | 9,4 | 1,5 |

| 6,03 | 0,46 | 0,79 | 7,28 | 10,9 | 24,9 | 18,4 | 28,8 | 13,9 | 3,2 |

| 0,17 | <0,1 | 0,22 | 0,40 | 36,2 | 35,7 | 11,9 | 12,3 | 3,5 | 0,3 |

| 3,14 | 0,23 | 1,28 | 4,65 | – | – | – | 0,6 | 69,4 | 30,0 |

| 5,90 | 0,25 | 4,63 | 10,78 | – | – | – | 0,1 | 37,5 | 62,5 |

| 10,30 | 0,25 | 5,11 | 15,66 | – | – | – | 0,1 | 23,4 | 76,5 |

| 15,50 | 0,27 | 6,39 | 22,16 | – | – | – | Следы | 18,5 | 81,5 |

Содержание кальция, необходимого для диспергирования, увеличивали при плавке растворением в кремнии силикокальция. Последние две строчки в табл. 3 относятся к опытам с ферросилицием.

Фракцию +0,08–0,4 мм можно считать основной товарной продукцией. Максимальный выход этой фракции получается при содержании в кремнии 1,2–1,5 % кальция. При меньшем содержании кальция прослойка эвтектики между кристаллами кремния слишком тонкая для проникновения травильного раствора и при растворении часть зерен не разделяется.

Крупность первичных кристаллов кремния, образующихся при кристаллизации и превращающихся после гидрохимической обработки в порошок, определяется режимом охлаждения расплава. При медленном охлаждении образуются крупные кристаллы. Высокая скорость охлаждения обеспечивает получение мелкозернистой структуры и, соответственно, повышение содержания в порошке мелких фракций. Установлено, что продукт дробления слитков, полученных при медленном (в тигле) охлаждении расплава, при обработке кислотой распадается с образованием порошка, содержащего 21 % фракции +0,08–0,4 мм; при быстром охлаждении (вливание в холодную изложницу) содержание этой фракции увеличивается до 79 %.

После двухчасовой обработки кремния (состав, мас. %: Al – 1,5; Fe – 2,5; Ca – 2,0; Si – остальное) раствором 10%-ной HCl с добавкой 100 г/л FeCl3·6H2O получены шлам (состав, мас. %: Al – 4,02; Fe – 15,4; Ca – 1,01; Siобщ – 59,4; Siмет – 49,9) и кремниевый порошок (состав, мас. %: Al – 0,46; Fe – 1,09; Ca – 0,14; Si – остальное). Разница в 9,5 % между Siобщ и Siмет характеризует окисленность кремния в шламе.

При одностадийной обработке кускового кремния с повышенным содержанием кальция растворами с концентрацией 5–20 г/л соляной кислоты и 50–100 г/л хлорида железа при 70–100 °С в течение 2–8 ч содержание железа в кремнии снижается в 3–8 раз, алюминия – в 5–9 раз, кальция – в 15–30 раз.

Для более глубокой очистки в ВАМИ была разработана двухстадийная обработка кремния: на первой стадии под действием солянокислого раствора происходило диспергирование кускового кремния, при этом большая часть примесей переходила в раствор и шлам, на второй – порошок кремния фракции +0,063–0,315 мм обрабатывали во фторопластовых реакторах растворами HF. Установлена высокая эффективность двухстадийной очистки кремния: содержание железа снижалось в 20–100 раз. Дополнительная двухчасовая обработка порошка 10%-ным раствором HF позволила снизить содержание железа еще в 2 раза, алюминия – до 0,04 %, кальция – до 0,03 %.

Отходами первой стадии гидрохимического рафинирования кремния являются растворы хлоридов железа, алюминия и кальция, которые можно использовать в качестве коагулянтов при очистке сточных вод.

Способ кислотного рафинирования и диспергирования кремния, усовершенствованный в ВАМИ, эффективен и надежен , но на предприятиях, выпускающих кремний в России и на Украине, он пока не получил внедрения.

Сотрудники физико-технического института (г. Алматы, Казахстан) использовали в исследованиях гидрохимическое рафинирование как одну из технологических стадий получения кремния для солнечных элементов . Раздробленный кремний после пирометаллургического рафинирования обрабатывали раствором HF + HNO3. После гидрохимического рафинирования порошок кремния плавили и проводили выращивание монокристаллов методом Чохральского. Состав кремния поле каждой стадии приведен в табл. 4.

Таблица 4

Элементарный состав образцов кремния после каждого шага очистки, ppm (усредненные данные)

| Образец | Al | Ca | Fe | K | Na | B | Cr | Mn | Cu | P |

| Сплав после шлаковой очистки | 10300 | 3000 | 2000 | 5 | 8 | <3 | 150 | 170 | 40 | <20 |

| Порошок кремния после кислотной очистки | 112 | 12 | 25 | <2 | <2 | <3 | 2 | 5 | <1 | <20 |

| Кремний после кристаллизации | 1,9 | <0,05 | <0,05 | <0,05 | <0,01 | 2,2 | <0,01 | <0,005 | <0,01 | <15 |

3. Распыление расплава

Впервые в СССР распыление расплавленного кремния воздухом и водой было проведено по разработкам ВАМИ в 1985 г. на ДАЗе по заказу предприятия “Кремнийполимер”. Расплав кремния распылялся непосредственно при выпуске из электропечи.

В настоящее время технология распыления кремния водой реализована в ОАО “Полема” (НПО “Тулачермет”).

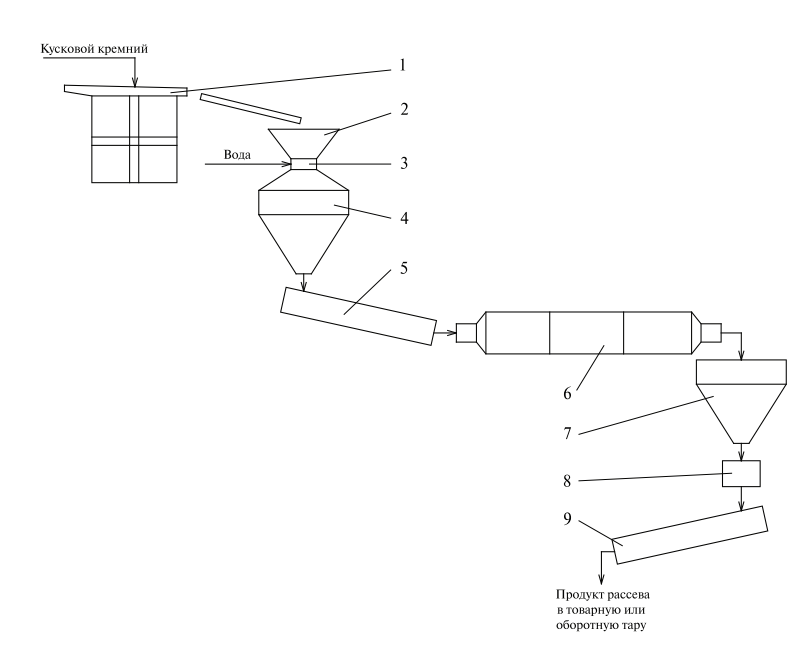

Схема распылительной установки представлена на рис. 1. Технологический процесс периодический, он включает загрузку кускового кремния в графитовый тигель индукционной печи 1, плавление под слоем графитового порошка, удаление из расплава жидкого шлака и твердых оксидов, перегрев выше температуры плавления на 150–250 °С (обычно до 1600 °С), слив из печи в металлопроемник 2. Расплав через калиброванное отверстие диаметром 8–15 мм в шамотном вкладыше, установленном в днище металлоприемника, образует струю кремния, поступающую на распыление.

Рис. 1. Схема установки для получения кремниевого порошка распылением расплава водой: 1 – индукционная печь или ковш; 2 – металлоприемник; 3 – форсунка; 4 – камера распыления; 5 – вибрационный транспортер; 6 – сушилка; 7 – бункер; 8 – питатель; 9 – грохот

Под металлоприемником в камере распыления имеются две щелевые, кольцевая или несколько цилиндрических форсунок 3, подающих воду под давлением около 40 атм вниз под углом 30–35о к оси струи. Поток воды диспергирует расплав кремния, полученные частицы оседают на дно камеры распыления 4. Пульпа сливается на вибрационный водоотделяющий транспортер* 5. Влажный порошок с транспортера поступает в роторную сушилку** 6, где при температуре 150–200 °С содержание влаги в нем доводится не более чем до 0,5 %. Затем порошок направляется в бункер 7, откуда питателем 8 подается на грохот 9 для рассева на ситах № 5 (защитное), 05, 0045. Примерно 90 % материала имеет крупность +100–500 мкм. Распылением водой получают также порошки сплава Si–7 %Cu, используемые в качестве контактной массы при синтезе кремний органических соединений.

** Атмосфера в сушилке может быть воздушная или инертная, иногда сушку производят в вакууме.

Распыление кремния водой обеспечивает быстрое охлаждение частиц, что способствует образованию в них достаточно мелких, часто дефектных кристаллов с равномерным распределением примесей. Частицы имеют близкую к сферической форму, что важно при использовании материала в качестве катализатора в химической промышленности в печах кипящего слоя.

При взаимодействии расплава кремния с водой образуется водород, поэтому для предотвращения взрывов производят постоянную продувку распылительной камеры азотом или большим количеством воздуха. Такое производство классифицируется как взрывопожароопасное, а помещение, где оно реализуется, относится к категории А.

В отличие от распыления водой, распыление кремния инертным газом (обычно азотом) позволяет вести технологический процесс без образования водорода. Вертикальная струя расплава, поступающая из металлоприемника, диспергируется потоком газа, выходящим из фосунок, ориентированных под углом 30–35° к оси струи.

Между распылительной камерой и транспортером вместо вибротранспортера могут быть установлены сгуститель и фильтр (на схеме не показаны).

Газ подается под давлением около 40 атм. По стенкам распылительной камеры установлены водоохлаждающие кессоны. Перед началом распыления систему продувают азотом.

В случае распыления кремния азотом на поверхности частиц происходит образование нитридной (Si3N4) пленки, защищающей металл от окисления. При распылении аргоном защитную оксидную пленку из SiO2 получают, дозированно увлажняя газ.

Основная масса полученного при распылении порошка оседает в нижней части пылеосадительной камеры и непрерывно выгружается оттуда в контейнер, который после заполнения направляется на участок рассева. Самые мелкие фракции порошка, уносимые отходящими газами, улавливаются в сложных системах пылеулавливания, состоящих из циклонов, позволяющих классифицировать порошок по крупности. Мельчайшие фракции улавливаются в фильтрах.

Помещения, где производится кремниевый порошок распылением азотом, классифицируют как взрывопожароопасное и относят к категории Б.

При получении порошков газовым распылением скорость охлаждения меньше, чем при водном, соответственно, размер кристаллов больше и структура совершеннее.

В целях экономии площадей и затрат на оборудование делались попытки производить распыление кремния непосредственно у электротермической печи, однако расплав вытекает из печи неравномерно, в нем находится от 1 до 3 % шлака и оксидов, грансостав порошка при этом не постоянен. Все это приводит к тому, что массовый выход сортов ниже марки Кр1 колеблется от 20 до 50 мас. %.

Существует технология выпуска кремния в ковш, где его рафинируют продувкой воздухом или кислородом в присутствии флюса, что обеспечивает отделение от него шлака и оксидов примесей. Из ковша рафинированный кремний переливается в металлопроемник распылительной установки. Но задержка ковша под леткой не должна превышать 45 мин, а время от окончания заполнения ковша до завершения рафинирования и разливки не должно быть больше 25–30 мин, иначе образуется большое количество корок и трудноудаляемых настылей. По аналогии с рафинированием стали можно осуществлять электродуговой подогрев кремния в ковше, что весьма эффективно, но требует дополнительного специального оборудования.

Оптимальный вариант получения расплава кремния для дальнейшего его распыления – использование индукционных сталеплавильных печей (обычно ИСТ-16), в которых плавят кусковой металл. Однако плавка кремния в таких печах связана с необходимостью использования графитовых тиглей*, максимальная емкость которых относительно невелика – 500 кг. Крупное производство порошка требует большого количества таких агрегатов и больших площадей, что связано с дополнительными расходами .

Получение кремниевых порошков распылением водой и азотом практически одинаково по технико-экономическим показателям, поэтому выбор варианта определяется конкретными условиями у производителя. Необходимо учесть, что при распылении водой нужны фильтрация и сушка, кроме того, выделяется водород, что требует принятия соответствующих мер безопасности.

Получение сферических порошков кремния, предназначенных для дальнейшего использования в печах кипящего слоя при производстве кремнийорганических веществ, возможно только распылением или более крупных – грануляцией. Для областей потребления, не требующих сферичности частиц, наиболее экономически и технологически выгодно и удобно производить порошок механическим или кислотным измельчением кускового электротермического кремния. Основное количество порошка в мире производится дроблением и размолом.

Кремний достаточно химически инертен, даже свежеприготовленный порошок практически не взаимодействует с воздухом из-за тонкой поверхностной пленки SiO2. При длительном хранении он еще больше пассивируется.

4. Характеристики кремниевых порошков

В табл. 5–7.9 приведены технические характеристики кремниевых порошков, получаемых двумя зарубежными фирмами .

Насыпная плотность, крупность и удельная поверхность кремниевых порошков разных марок фирмы “Паудмет” (Франция) из стандартного и рафинированного кремния представлены в табл. 5.

Характеристики порошков фирмы “Элкем силикон” (Норвегия) приведены в табл. 6 и 7. “Элкем силикон” из стандартного и рафинированного кремния выпускает широкую гамму порошков и кускового материала различного грансостава. В табл. 8 приведены составы порошков производства этой фирмы марки “Силгрейн” (молотый порошок после гидрохимобработки и сушки), в табл. 9 показаны составы порошков, используемых для производства алюминиево-кремниевых сплавов; содержание алюминия в них допускается выше, чем в обычных кремниевых порошках.

Таблица 5

Характеристика кремниевого порошка фирмы “Паудмет”

| Исходный кремний | Марка | Плотность, г/см3 | Крупность, мкм,

не более |

Удельная поверхность, м2/г | |

| насыпная | утряски | ||||

| Стандартной чистоты | 100ТV | 1 | 1,3 | 160 | – |

| 5 μ | 0,6 | 0,8 | 40 | 0,9 | |

| 2 μ | 0,5 | 0,7 | 40 | 1,3 | |

| Рафинированный | 5000/7000 | 0,7 | – | 150 | – |

| 7000/9000 | 0,6 | – | 150 | – | |

| 13000/15000 | 0,5 | – | 63 | – | |

Примечание. Форма частиц порошка осколочная.

Таблица 6

Характеристика порошка кремниевого молотого для оргсинтеза фирмы “Элкем силикон”

| Марка порошка | Содержание металла, мас. %, не менее | Химический состав, мас. %, не более | Ситовой состав, % | ||||||||

| Fе | Аl | Са | в сумме | –0063 | +0063 | –0300 | +0300 | –0500 | +0500 | ||

| МSi1 | 98 | 1 | 0,6 | 0,6 | 2,0 | ≥85 | ≤15 | – | – | – | – |

| – | – | ≥85 | ≤15 | – | – | ||||||

| – | – | – | – | ≥85 | ≤15 | ||||||

| МSi2 | 97 | 1,5 | 0,8 | 0,7 | 3,0 | ≥85 | ≤15 | – | – | – | – |

| – | – | ≥85 | ≤15 | – | – | ||||||

| – | – | – | – | ≥85 | ≤15 | ||||||

Таблица 7

Состав порошков кремния фирмы “Элкем силикон”

| Марка порошка | Содержание, мас. % | |||

| Si, не менее | примеси, не более | |||

| Al | Fe | Ca | ||

| 527 | 99,0 | 0,10 | 0,40 | 0,05 |

| 528 | 99,0 | 0,15 | 0,40 | 0,10 |

| 531 | 99,0 | 0,20 | 0,40 | 0,10 |

| 532 | 99,0 | 0,25 | 0,40 | 0,10 |

| 534 | 99,0 | 0,30 | 0,40 | 0,10 |

| 533 | 98,5 | 0,40 | 0,50 | 0,10 |

| 546 | 98,5 | 0,60 | 0,50 | 0,30 |

Таблица 8

Состав порошков кремния марки “Силгрейн”

| Марка порошка | Содержание, мас. % | |||

| Si, не менее | примеси, не более | |||

| Al | Fe | Ca | ||

| 634 | 99,7 | 0,03 | 0,02 | 0,06 |

| 633 | 99,6 | 0,06 | 0,05 | 0,03 |

| 632 | 99,5 | 0,08 | 0,08 | 0,03 |

| 631 | 99,5 | 0,10 | 0,10 | 0,03 |

| 602 | 99,4 | 0,15 | 0,15 | 0,03 |

| 603 | 99,3 | 0,20 | 0,20 | 0,03 |

| 605 | 99,1 | 0,30 | 0,30 | 0,05 |

| 608 | 98,9 | 0,30 | 0,50 | 0,08 |

В Польше фирма LIBRA выпускает молотый кремниевый порошок (табл. 10).

СКТБ неорганических материалов института неорганической химии Академии наук Латвийской ССР в 70–80-е годы ХХ века выпускал механически измельченный порошок кремния марки ПК-М (табл. 11).

Таблица 9

Состав порошков кремния фирмы “Элкем силикон” для получения сплавов Al–Si

| Марка порошка | Содержание, мас. % | |||

| Si, не менее | примеси, не более | |||

| Al | Fe | Ca | ||

| 1. Из стандартного кремния | ||||

| 5030 | 98,5 | 0,50 | 0,30 | 0,003 |

| 3520 | 98,5 | 0,35 | 0,20 | 0,003 |

| 2. Из рафинированного кремния | ||||

| 5010 | 98,5 | 0,50 | 0,10 | 0,003 |

| 5003 | 98,5 | 0,50 | 0,03 | 0,003 |

| 3510 | 98,5 | 0,35 | 0,10 | 0,003 |

| 3503 | 98,5 | 0,35 | 0,03 | 0,003 |

| 2510 | 99,0 | 0,25 | 0,10 | 0,003 |

| 2503 | 99,0 | 0,25 | 0,03 | 0,003 |

| 3. Из кремния “Силгрейн” | ||||

| 606 | 99,0 | 0,35 | 0,06 | 0,004 |

| 604 | 99,2 | 0,25 | 0,05 | 0,004 |

| 602 | 99,4 | 0,15 | 0,03 | 0,004 |

| 630 | 99,4 | 0,12 | 0,02 | 0,004 |

| 631 | 99,5 | 0,10 | 0,03 | 0,004 |

Таблица 10

Состав порошков кремния фирмы LIBRA

| Марка порошка | Содержание, мас. % | ||||

| Si, не менее | примеси, не более | ||||

| Al | Fe | Ca | H2O | ||

| МSi1 | 98,0 | 0,6 | 1,2 | 0,6 | 0,3 |

| МSi2 | 97,0 | 0,8 | 1,5 | 0,7 | 0,3 |

Таблица 11

Технические требования к ПК-М (ТУ 88 Латв. 024–83)

| Гранулометрический состав, мкм | Содержание, мас. % | ||||

| Si, не менее | примеси, не более | ||||

| Al | Fe | Ca | H2O | ||

| 20–40 | 99,40 | 0,01 | 0,07 | 0,35 | 0,15 |

| 40–60 | 99,65 | 0,09 | 0,05 | 0,20 | 0,10 |

| Насыпная плотность – 0,8–1,0 г/см3 в зависимости от гранулометрического состава | |||||

5. Кремниевые порошки высокой и особой чистоты

Исходное сырье для получения кремния высокой чистоты – технический кремний или ферросилиций . На первой стадии хлорированием исходного сырья получают SiHCl3 и SiCl4. В промышленном масштабе хлорирование осуществляется элементарным хлором в реакторах с кипящим слоем или в расплаве солей. Указанные продукты хлорирования отделяют отгонкой, подвергают очистке дистилляцией и затем восстанавливают водородом или металлами (цинком, магнием, натрием и др.).

Очищенный дистилляцией трихлорсилан SiНCl3 является основным сырьем при получении поликристаллического особочистого кремния методом водородного восстановления. Восстановление производят при температуре 800–900 °С. Процесс протекает на поверхности кремниевых стержней, через которые для нагрева пропускается электрический ток. Получаемый кремний представляет собой стержни диаметром 0,03–0,17 и длиной порядка 0,45 м и более. Для получения микро- и нанопорошков этот материал измельчают на специальных вакуумных мельницах, позволяющих существенно снизить неизбежное загрязнение особочистого кремния при дроблении и помоле.

Вакуумная конусная мельница для механического измельчения особочистого кремния производительностью 2–4 кг/ч создана в ФГУП “НИИВТ им. Векшинского” . Получаемый порошок имеет классы дисперсности от 0,2 до 100 мкм. Внутри каждого класса разброс по крупности частиц невелик, что обеспечивается за счет прецизионного регулирования выходного кольцевого отверстия.

Вакуумный метод получения порошков разработан в СПбГЭТУ (ЛЭТИ, Санкт-Петербург) . Используется плазменный поток или вакуумно-дуговой разряд. Взрывное распыление и испарение происходят на холодном катоде из высокочистого кремния. Конденсацию пара и осаждение наночастиц производят на цилиндрической поверхности кессонированного водоохлаждаемого анода. Порошки получаются без оксидной пленки, что требует принятия особых мер, препятствующих возгоранию при разгрузке.

Эффективный метод получения очень чистых кремниевых порошков – восстановление тетрахлорида кремния SiСl4 особочистыми цинком, магнием или натрием.

Далее приведена термодинамическая оценка процессов получения кремния из SiСl4 различными восстановителями.

Изменение свободной энергии процессов получения кремния:

Реакция ΔG°1300 К, кДж/моль

1. SiСl4 + 2Zn = Si + 2ZnСl2 –20,11

2. SiСl4 + 2Мg = Si + 2МgСl2 –406,14

3. 3SiСl4 + 4Аl = 3Si + 4АlСl3 –579,34

4. SiСl4 + 4Nа = Si + 4NаСl –661,00

5. SiO2 + 2Мg = Si + 2МgО –238,65

Находящиеся в SiСl4 примеси хлоридов Ti и Fе также восстанавливаются и металлы переходят в кремний.

Восстановление SiСl4 цинком впервые было осуществлено Н.Н. Бекетовым. Впоследствии метод Бекетова был усовершенствован в США фирмой “Дюпон” . Процесс ведется следующим образом: особочистый цинк загружается в испаритель, где он кипит при 903 °С. Пары SiСl4 нагревают до 650 °С. Затем пары цинка и тетрахлорида кремния (с небольшим избытком по отношению к стехиометрии реакции 1 вводятся в реакционное пространство реактора из плавленого чистого кварца при температуре 950 °С, где происходит реакция замещения. Форма образующегося дисперсного кремния зависит от скорости газового потока: при высокой скорости получается губка, легко измельчаемая в порошок, при низкой – крупные игольчатые кристаллы.

Образующийся кремний оседает на стенке кварцевой трубыреактора. Непрореагировавшие четыреххлористый кремний, пары цинка, а также хлористого цинка поступают в специальный коллектор, где Zn и ZnCl2 конденсируются, а избыточный SiСl4, имеющий температуру кипения 57 °С, конденсируется в следующей камере.

Восстановленный кремний измельчают, затем подвергают обработке в очищенной горячей соляной кислоте в течение 12 часов, промывают дистиллированной водой и сушат. Далее следуют обработка горячей смесью серной и плавиковой кислот, многократная промывка и финишная сушка. Полученный порошок имеет металлический блеск, темно-серый цвет, он аморфен. Только после отжига при 800 C структура упорядочивается.

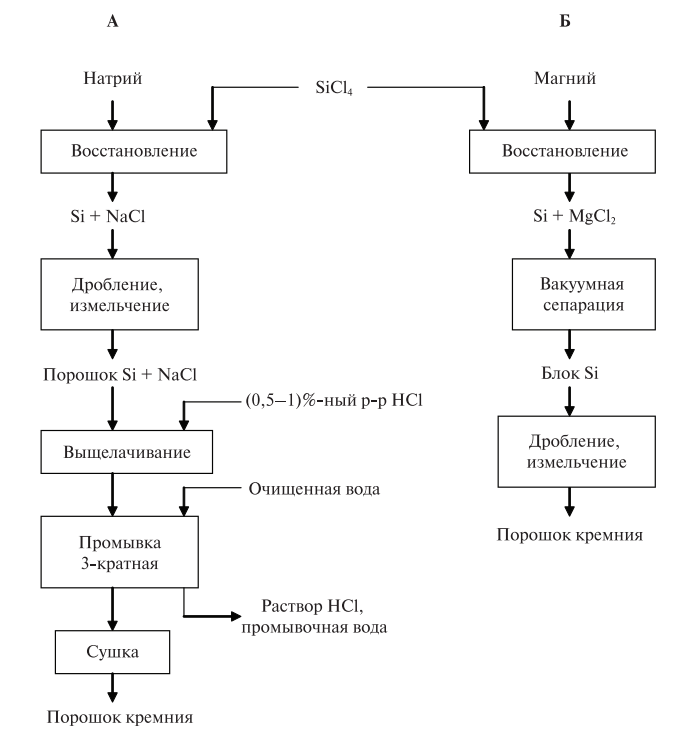

Весьма перспективно восстановление четыреххлористого кремния натрием. Натрий, как цинк и магний, легко доводится до особой чистоты методом фильтрации и дистилляции. Для получения чистого кремния в ВАМИ и Санкт-Петербургском горном институте разработан и испытан надежный и простой способ, схема которого приведена на рис. 2 .

Рис. 2. Схемы натрийтермического (А) и магнийтермического (Б) восстановления тетрахлорида кремния

Восстановление SiСl4 натрием или магнием производится аналогично восстановлению ТiСl4 при получении титана. В атмосфере инертного газа в стальные реторты помещается металл-восстановитель. Вначале аппарат с загруженным восстановителем нагревают до 600–700 °С, затем в него подают SiСl4. При высокой скорости подачи реагентов вследствие перегрева из-за экзотермического процесса реактор необходимо охлаждать.

В результате восстановления образуются кристаллы элементарного кремния. При восстановлении натрием кристаллы кремния в расплаве NаСl не спекаются, реакционная масса представляет собой пульпу состава 89,4 мас. % NaCl и 10,6 мас. % Si, она может сливаться из реактора, что позволяет проводить непрерывный процесс. При получении чистого кремния натрийтермическим способом особое внимание должно быть уделено гидрометаллургической обработке реакционной массы: для отмывки кремния применяли двойной дистиллят воды и готовили на его основе чистые растворы серной, соляной и плавиковой кислот. Содержание примесей в кремнии, полученном натрийтермическим способом, составляло (мас. % · 10–4): 2,6 Fе; 15 Аl; 0,1 Сr; 0,5 Sn; 0,5 Рb; 3,2 Мg; 0,1 Мn; 0,5 Ni; 1 Zn; 0,18 Сu; 20 Са.

Электросопротивление образцов натрийтермического кремния после зонной плавки составляло 0,5–2,0 Ом·см. Кремний с такими свойствами пригоден для изготовления элементов солнечных батарей. При восстановлении магнием кристаллический кремний оседает на дне и стенках реактора в виде губки, поэтому непрерывный процесс невозможен. Весь магний загружается в реактор перед началом процесса. После герметизации, продувки инертным газом, разогрева реактора и расплавления магния производится непрерывная подача SiCl4, продолжающаяся до того момента, пока не израсходуется основная масса восстановителя. Процесс сильно экзотермичен, и с определенного момента необходимо производить охлаждение реактора. По ходу восстановления образовавшийся хлористый магний отстаивается и периодически сливается из реактора. После завершения восстановления оставшийся магний и MgCl2 удаляют вакуумной отгонкой, как это делается при получении титана, или после охлаждения и дробления растворяют слабым раствором соляной кислоты.

В СПбГГИ разработана технология получения аморфного нанопорошка кремния, его сплавов и карбида восстановлением жидкого SiCl4 мелкодисперсными порошками алюминия и магния при температуре около 200 °С в стальном автоклаве. Установлена эффективность и уникальность такой технологии, обнаружены особые свойства продукции .

Особочистый кремниевый порошок может быть получен при диссоциации молекул SiНСl3 по реакции 4SiHCl3 → Si + 3SiCl4 + 2H2, протекающей при температуре 400–600 °С. Частицы образующегося порошка имеют размер 5–15 нм. Особую чистоту порошку обеспечивает прокаливание в вакууме.

Образование низшего хлорида в результате взаимодействия SiCl4 с кремнием по обратимой реакции Si + SiСl4 ↔ 2SiCl2 позволяет получить чистый газообразный SiCl2, при этом все примеси остаются в твердом остатке. Заметное взаимодействие наблюдается при 800 °С.

Низший хлорид поступает в конденсатор, где при разложении по обратной реакции, протекающей при понижении температуры до 400–600 °С, образуются чистый кремниевый порошок и тетрахлорид, который отгоняется в вакууме и поступает в начало процесса.

Низший хлорид кремния может быть также получен при взаимодействии тетрахлорида с ферросилицием.

Кремниевый порошок получают магнийтермическим восстановлением диоксида кремния (измельченного кварца) по реакции SiO2 + 2Mg = 2MgO + Si.

Смесь диоксида кремния с магниевым порошком или стружкой, разогретая до 800–900 °С, реагирует с образованием порошков размером частиц 10–30 нм. Чистота металла зависит от чистоты исходных веществ: использование чистого кварцевого песка и очищенного дистилляцией магния позволяет получать кремний, содержащий 10–3–10–4 мас. % примесей. При небольшом избытке магния по отношению к стехиометрии и при медленном протекании восстановления выход кремния увеличивается. Скорость реакции можно уменьшить добавкой в шихту оксида или силицида магния, последний выполняет функцию малоактивного восстановителя. Оптимальное соотношение SiО2 : Mg находится в пределах 1 : (0,25–0,30).

Шихту (мелкодисперсный SiО2 и Mg) с добавкой оксида магния помещали в предварительно нагретый тигель и покрывали слоем избыточного магния. Реакция начиналась при температуре 500–600 °С и продолжалась 2–3 минуты при интенсивном выделении теплоты. Для получения порошка продукты реакции обрабатывали НСl, Н2SО4 и HF. Продукт содержал 99,99 % кремния. При крупности исходного SiО2 0–140 мкм выход кремния составил 92– 93 % .

В разделе 2.4.8 изложена технология получения кремния для солнечных элементов восстановлением кварца алюминиевыми порошками или гранулами.

Аморфный кремниевый порошок особой чистоты можно получить восстановлением химически чистого SiF4 химически чистым магнием.

Дисперсный кремний особой чистоты также получают термическим разложением фракционно-дистиллированного тетраиодида кремния SiJ4, который образуется при реакции кремния с ресублимированным йодом. При давлении 200 мм рт. ст. в закрытой кварцевой колонке в результате диссоциации SiJ4 образуется особо чистый кремний в форме мелких кристаллов, он имеет сопротивление 0,5–3 Ом·см .

Основные области применения порошковой продукции из кремния

6. Цветная, черная и порошковая металлургия

Порошки технического кремния, а также кремния, прошедшего гидрохимическое рафинирование, широко применяются в порошковой металлургии (ПМ). Существует целый ряд систем, в которых образующие их металлы в жидком виде расслаиваются и обычным сплавлением невозможно получить необходимый состав сплава. В этом случае используют технологии ПМ, создавая псевдосплавы смешиванием или механолегированием порошков с последующим прессованием и спеканием. Кремниевые порошки часто применяют при создании тугоплавких композиционных материалов . Порошок кремния широко используется при изготовлении брикетированных порошковых лигатур, применяемых при производстве алюминиевых сплавов и отливок из них. Использование прессованных легирующих добавок упрощает введение в сплав необходимого количества таких металлов, как кремний, марганец, железо, титан, хром, никель, медь и др. Для изготовления брикетов применяют смеси порошка из кристаллического кремния Кр1 (см. табл. 1) и порошков железа, меди, марганца, алюминия, а также измельченного флюса. Такие лигатуры выпускаются в виде прессованных цилиндрических брикетов диаметром 40, высотой

56–88 мм (в зависимости от состава) и массой 250 г. Характеристики лигатур и степень усвоения легирующих элементов в сплаве приведены в табл. 11 .

Таблица 11

Характеристики таблетированных лигатур

и степень усвоения легирующих элементов в сплаве

| Состав лигатуры, мас. % | Плотность, г/см3 | Степень усвоения (средн.), % | |

| Si | Другие металлы | ||

| Si – 28, Fe – 52, флюс – 20 | 3,14 | 87,1 | Fe – 95,0 |

| Si – 60, Cu – 20, флюс – 20 | 2,25 | 72,1 | Cu – 97,6 |

| Si – 20, Fe – 40, Cu – 20,

флюс – 20 |

3,50 | 91,8 | Fe – 96,1,

Cu – 98,3 |

| Si – 16, Mn – 64, флюс – 20 | 3,50 | 92,2 | Mn – 94,6 |

| Si – 40, Al – 55, флюс – 5 | 2,49 | 94,0 | Al – 95,7 |

Порошок кремния используют также для приготовления смесей с углеродом и легирующими элементами в производстве чугунных отливок.

Кремнийуглеродные смеси содержат до 70 % кремния и до 90 % углерода в различных соотношениях и порошки легирующих металлов (Mn, Cr, Ni и др.). Смесь СКВ-1 (содержание Si – 50 %, С – 25 %) применяется для легирования чугуна, в том числе ковкого, и стали, а также для вторичного модифицирования чугуна взамен высокомарочного ферросилиция; смесь СКВ-2 (Si 23 %, С 55 %) применяется для диффузионного раскисления углеродистой и легированной сталей в дуговых электропечах с основной футеровкой вместо традиционной раскислительной смеси (молотый ферросилиций + коксик), что предотвращает угар легирующих элементов, способствует разжижению шлака и быстрому растворению компонентов смеси, при этом не снижается основность шлака, улучшается взаимодействие расплава и шлака .

Порошки технического кремния используются в качестве внепечных раскислителей стали и модификаторов чугунов. Смесь порошков металлов помещают на дно ковша, в который затем выпускают металл. Порошки начинают активно взаимодействовать с расплавом практически без выноса пыли.

Смеси порошков кремния или ферросилиция с флюсами с помощью газа-носителя подают в расплавленную сталь в дуговой электропечи. Это позволяет ускорить важнейшие процессы рафинирования стали: дефосфорацию, десульфуризацию и раскисление металла .

Кремниевые порошки применяются и при производстве порошковых проволок, предназначенных для внепечной обработки стали и чугуна. При непрерывной разливке стали проволока автоматически подается в ванну металла. Металлическая оболочка такой проволоки сделана из мягкой стали. Первоначально стальной ленте придается форма желоба, который заполняют порошком. Заполненный желоб прокатывают, придавая форму трубки, и производят закрытие фальцевого замка. В процессе изготовления проволока наматывается на катушку и в виде бобин поступает потребителю. Подобная проволока используется на большинстве предприятий черной металлургии. Порошковая проволока производится с более чем тридцатью видами наполнителей, в том числе порошками силикокальция, силикои феррованадия, ферросилиция и ферросиликомагния с размером частиц менее 400 мкм.

7. Нанесение покрытий

Силицирование – одна из важных областей использования кремниевых порошков. При силицировании на поверхности изделий из черных или тугоплавких металлов, сплавов, а также из графита, прессованных или спеченных углеродистых и других материалов образуется твердый, износостойкий, коррозионнои термостойкий поверхностный слой на основе силицида основного материала или карбида кремния. Силицированный слой металла отличается пластичностью.

Наиболее простой способ получения силицидных покрытий на поверхности изделий из чугуна или стали – диффузионное или твердое силицирование. Принцип нанесения диффузионных покрытий описан в разд. 2.6.3. Изделие помещают в контейнер из огнеупорного материала, засыпают смесью порошков: 75–90 % высокопроцентного ферросилиция и 10–25 % шамота крупностью 0,5–0,8 мм, контейнер устанавливают в печь, нагревают до 1100 °С и выдерживают достаточно длительное время (обычно 10–15 часов). После силицирования изделие подвергают термообработке.

Подобные покрытия за более короткий срок можно получить способом газового силицирования. Оно производится подобно диффузионному силицированию с засыпкой детали смесью порошков ферросилиция и оксидов, но в закрытой реторте или муфеле, куда подается хлор. Образующийся при реакции хлора с кремнием газообразный SiCl4 обеспечивает перенос кремния к поверхности изделия, где происходит образование слоя силицида железа. При газовом силицировании при температуре 1050 °С на стальном изделии за 2 ч получают поверхностный слой толщиной 1 мм, содержание кремния в нем достигает 14 %. При более низкой температуре (950 °С) за 4 часа глубина силицирования достигает 0,5–0,6 мм.

Силицирование производится также в газовой среде, содержащей SiCl4 или смесь SiCl4+H2, однако вместо подаваемой извне активной газовой среды часто бывает проще добавлять в засыпку хлористый аммоний, который уже при 338 °С диссоциирует на NH3 и HCl. Пары соляной кислоты реагируют с кремнием, образуя газообразный SiCl4, который осуществляет силицирование поверхности изделия .

Один из наиболее интенсивных и вместе с тем аппаратурно простых способов силицирования – самораспространяющийся высокотемпературный синтез (СВС). В его основе лежит экзотермическая твердофазная реакция алюмотермического восстановления Cr2O3 или другого оксида, обеспечивающая нагрев до необходимой температуры и протекание газотранспортных реакций. Процесс начинается в месте точечного нагревания – поджога реакционной смеси. Далее горение волной распространяется по всему объему засыпки. Шихта рассчитывается таким образом, чтобы обеспечить в реакционном пространстве изотермическое нагревание до 950– 1050 °С в течение необходимого времени.

Примером силицирования методом СВС может служить нанесение покрытий на поверхность чугуна марки ВН 45–5 по технологии, разработанной в НИИ специальных сталей, сплавов и ферросплавов на Украине . СВС осуществляют в открытом реакторе, куда помещают чугунную деталь и засыпают ее смесью, состоящей из порошков Si, Al, Cr2O3, Al2O3, NH4Cl дисперсностью 100–350 мкм. Кремний марки Кр1 является источником кремния в покрытии; алюминий служит восстановителем оксида хрома. Металлотермическая экзотермическая реакция обеспечивает протекание СВС теплотой. Корунд необходим для обеспечения газопроницаемости слоя засыпки. Хлористый аммоний при его диссоциации

образует HCl, он реагирует с порошком кремния, образуется газообразный хлорид кремния. Далее происходит газотранспортная реакция, обеспечивающая поступление кремния к поверхности чугуна, где хлорид восстанавливается до элементарного кремния, образующего силицидный слой. Процесс проводят при температуре 950–1050 °С в течение 2–6 часов (в зависимости от необходимой толщины слоя).

Силицирование повышает жаростойкость чугуна, стали и ряда других сплавов до 800–850 °С, слой хорошо сопротивляется истиранию и коррозионностоек даже в таких средах, как морская вода и некоторые кислоты.

Силицирование представляет большой интерес для химического машиностроения. Железокремнистые сплавы обладают высокой химической стойкостью в растворах серной кислоты, но они хрупки и плохо обрабатываются. При насыщении поверхности стальных или чугунных деталей кремнием они сохраняют хорошие механические свойства основного металла при химической стойкости поверхности. Силицирование применяют также для повышения жаростойкости изделий из сплавов на основе молибдена, вольфрама, ниобия и других элементов, обладающих высокой жаропрочностью.

Закономерности образования фаз силицированного слоя на разных тугоплавких металлах во многом подобны, что обусловлено аналогией диаграмм состояния Me–Si (Me – ниобий, тантал, молибден, вольфрам) на стороне, богатой кремнием, и сходством кристаллических структур металлов и силицидов. Повышение жаростойкости тугоплавких металлов обеспечивается образованием на их поверхности дисилицидов типа MeSi2.

При образовании слоев из двух и более силицидов необходимо учитывать, что совместная диффузия элементов возможна только в определенном достаточно узком интервале концентраций, при этом невозможно получить покрытия значительной толщины и обеспечить высокие концентрации в поверхностном слое обоих насыщающих элементов. В этом случае эффективным может оказаться последовательный способ обработки.

8. Силикотермическое восстановление

Крупным потребителем дисперсного кремния является силикотермия – получение сплавов разных металлов восстановлением кремнием их оксидов, руд, концентратов. Силикотермия основана на том, что у кремния сродство к кислороду больше, чем у восстанавливаемого металла – железа, марганца, хрома, ванадия и ряда других.

Силикотермические процессы, в отличие от большинства алюминотермических, осуществляют в электрических печах, так как выделяющейся при восстановлении теплоты не хватает для расплавления и перегрева продуктов плавки.

Со многими металлами кремний образует прочные соединения – силициды, в результате чего равновесие смещается в сторону более полного восстановления. Это позволяет восстанавливать кремнием сравнительно прочные оксиды кальция, магния, циркония, ванадия и ряда редкоземельных элементов, полученные при этом сплавы всегда имеют высокое содержание кремния .

Силикотермическим способом производят силикокальций и силикобарий. По ГОСТ 4762–71 содержание кальция в силикокальции разных марок составляет 10, 15, 20, 25 и 30 %. Химический состав и марки силикокальция и силикобария приведены в табл. 12.

Таблица 12

Химический состав (мас. %) и марки силикокальция и силикобария

| Марка | Si | Са | Al | С | V | Ва | Mn | Ti | Fe |

| СК30 | 50,0 | 30,0 | 2,0 | 0,5 | – | – | – | – | Ост. |

| ФСК15А11 | 40–60 | 10–20 | 9–13 | 1,0 | – | – | – | – | Ост. |

| СК7Вд8 | 30–60 | 5–10 | 2,0 | 2,0 | 6–10 | – | 10,0 | 6 | Ост. |

| СК10Ба10 | 55,0 | 9–12 | 3,5 | – | – | 9–12 | 0,3 | – | Ост. |

| СБа30 | 55–65 | – | 3,0 | – | – | 35 | – | – | Ост. |

Силикотермическим способом производят феррованадий из технического оксида ванадия (V2O5), феррованадата или ванадата кальция. В электропечь загружают железный лом, оксид ванадия в виде кусков или ванадат кальция в виде брикетов. В качестве восстановителя используется измельченный или гранулированный кремний или ферросилиций. Состав и марки ферросилиция приведены в табл. 13. Для шлакования образующейся кремниевой кислоты в шихту вводят известь. Полученный феррованадат содержит 45–80 % V.

Таблица 13

Химический состав (мас. %) и марки ферросилиция

| Марка | Si | Ва | Al | Sr | Са | РЗМ | Mn | Cr | Fe |

| ФС75 | 74–80 | – | – | – | – | – | 0,4 | 0,4 | Ост. |

| ФС65Ба7 | 60–70 | 7,0 | 3,0 | – | – | – | 0,4 | – | Ост. |

| ФC75CтК | 72–80 | – | 0,5 | 1,5 | 1,0 | – | – | – | Ост. |

| ФC30РЗМ20 | 30–35 | – | 6,0 | – | – | 20–30 | – | – | Ост. |

Примечание. Содержание S < 0,02 % и Р < 0,05 %.

Силикокальций и феррованадий предназначены для применения в черной металлургии при выплавке высококачественной стали.

Методом активированного СВС с участием порошка кремния получают силицид ниобия. По обычному методу СВС реакция неосуществима по причине недостаточности внутренней энергии. Для активации СВС используют специальное оборудование: мельницы, аттриторы и др.

Механическая активация комплексно решает сразу несколько проблем: подводит в систему и создает необходимый запас энергии, снижает кинетические препятствия за счет структурных изменений в материале, уменьшает гетерогенность, очищает поверхность частиц от оксидов и адсорбированных газов, способствует взаимодействию реагентов за счет внедрения в кристаллическую решетку разнородных частиц и образования высокодефектной структуры. Благодаря механоактивации СВС бинарных систем Si–Mo, Si–Ti, Si–Zr, Si–Nb осуществляется при комнатной температуре .

9. Сиалоны

Сиалоны – керамические материалы различного элементного состава, представляющие собой твердые растворы на основе нитридов кремния и алюминия и оксинитрида кремния.

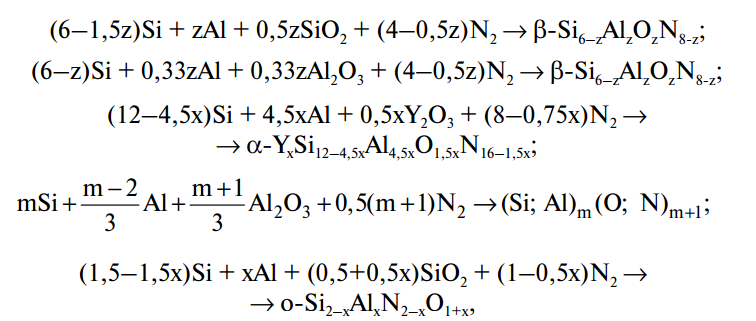

Сиалоновые соединения и керамические материалы на их основе могут быть получены методом СВС с использованием кремниевых и алюминиевых порошков. Процесс характеризуют следующие химические реакции:

где z, x, m – стехиометрические коэффициенты.

Общее содержание Si и Al поддерживают на уровне 40–45 мас. %. Исходную экзотермическую смесь, состоящую из порошков кремния, алюминия и тугоплавкого разбавителя, размалывают в сиалоновых керамических шаровых мельницах в течение 4–8 ч. СВС проводят в атмосфере азота при давлении 10 МПа в слое толщиной 9–12 см .

Сиалоновые соединения, полученные методом СВС, применяют при создании конструкционной керамики с высокой термои коррозионной стойкостью. Эти материалы могут использоваться в прецизионном литейном производстве, при изготовлении форм для отливок сложных тонкостенных ответственных деталей, например лопаток для газовых турбин. Преимущество сиалонов перед обычными формовочными материалами заключается в том, что после охлаждения отливки сиалон легко удаляется растворением в щелочи, нейтральной по отношению к металлу отливки.

10. Карбид кремния

Порошковый карбид кремния – один из самых востребованных тугоплавких высокотвердых неметаллических материалов. Его высокие теплофизические, механические и физико-химические свойства обусловлены кристаллоструктурной близостью к алмазу.

Существуют три направления его применения, определяемые комплексом специфических, необходимых для конкретной цели свойств:

- керамические и футеровочные материалы; применение базируется на жаро- и химической стойкости SiC и его очень низком ТКЛР;

- абразивные материалы; применение базируется на высокой твердости (более 9 по шкале Мооса);

- нагревательные элементы; применение базируется на высокой жаро- и химической стойкости и идеальных для этих целей электрических свойствах.

Кроме этих основных областей применения, карбид кремния наряду с корундом уникален при создании композиционных материалов с высоким уровнем механических характеристик.

Нанокристаллический карбид кремния позволяет обеспечить новый по сравнению с традиционным уровень свойств производимых изделий и материалов для специальных областей потребления: электролитическое хромирование, объемное модифицирование металлических сплавов и полимеров, создание особых красочных составов и ряд других.

Обычно технический карбид кремния производят в мощных электрических печах спеканием смеси кварца и нефтяного кокса. После охлаждения продукта реакции его измельчают до порошка нужной крупности, формуют или прессуют изделие, которое затем спекают. Так производят в частности, футеровочные плиты для алюминиевых электролизеров и абразивные круги.

Альтернативный способ изготовления подобных изделий – метод порошковой металлургии. Смесь кремниевого порошка, обычно крупностью –60 мкм, с мелкодисперсным углеродом, чаще всего с сажей, уплотняют вибрацией непосредственно в пресс-форме, затем прессуют при давлении 140 МПа. Прессовки спекают в защитной атмосфере при 1300 °С.

Такая технология позволяет синтезировать карбид кремния одновременно с образованием формы. Полученные изделия обладают достаточно высокими прочностными и электрическими свойствами за счет образования гомогенной мелкокристаллической структуры, хороших контактов между частицами и малой пористости. Из особочистого кремниевого порошка таким способом производят карбид (а также борид) кремния для изготовления полупроводниковых деталей (диодов и др.), предназначенных для эксплуатации в условиях высоких температур и радиации (например, термопары, работающие при 2000 °С, детекторы радиоактивности).

В последнее время для этой области потребления порошковый кристаллический карбид кремния начали заменять нанокристаллическим, получаемым в процессе газофазного плазмохимического синтеза .

11. Нитрид кремния

Кремниевый порошок используется при производстве нитрида кремния Si3N4 и изделий из него. Нитрид кремния – высокопрочное соединение, обладающее хорошими механическими и физикохимическими свойствами. Его широко применяют в производстве керамики, режущего инструмента, огнеупоров и т. д.

Огнеупоры с нитридом кремния обладают высокой термостойкостью и прочностью. Благодаря нитридкремниевой связке значительно улучшаются эксплуатационные свойства огнеупоров на основе карбида кремния, периклаза, форстерита и т. д. – повышается их термои износостойкость, стойкость к растрескиванию, к воздействию кислот, щелочей, агрессивных расплавов и паров металлов.

Получают нитрид кремния обработкой порошка кремния в среде азота в специальной высокотемпературной установке при высоком давлении .

Процесс синтеза нитрида кремния из порошкового кремния используют при изготовлении керамических мембран. В качестве подложек мембран служит высокопористый (пористость 80 %, размер пор 50–80 мкм) нитрид кремния или керамика на основе оксида алюминия (размер пор около 10 мкм).

Порошок кремния с удельной поверхностью 1,4 м2/г в виде водных суспензий наносят различными методами (в том числе фильтрацией) на подложки и после сушки спекают в азоте при 1300–1400 °С. На обоих типах подложек однократным нанесением и спеканием получены мембраны с размером пор 0,5–1 мкм. Основная трудность технологии – устранение образования дефектов покрытия в местах выхода на поверхность подложки наиболее крупных канальных пор .

Метод получения керамики на основе реакционно-связанного нитрида кремния (РСНК) заключается в азотировании формовок из тонкодисперсных порошков кремния газообразным азотом при температурах до 1450–1500 °С, в процессе которого кремний превращается в нитрид кремния. Таким методом непосредственно из исходного порошка получают готовые изделия; их будущие эксплуатационные свойства закладываются в процессе изготовления. Изделия не требуют дополнительной механической обработки, в ряде случаев необходимы лишь шлифовка поверхности и доведение ее до необходимого размера. При такой технологии отсутствие усадки и даже некоторое увеличение размеров в процессе синтеза обусловлены увеличением объема материала за счет образования нитрида кремния в объеме внутренних пор заготовки.

В литературе чаще всего сведения о методах формования заготовок носят общий характер. Сообщается, что заготовки из кремния получены, как правило, методом шликерного литья, инжекционного прессования, заливки под давлением, сухого брикетирования или плазменного напыления.

Химическое взаимодействие азота со скомпактированным порошком кремния имеет ряд особенностей и в значительной степени зависит от процесса получения заготовок. На скорость реакции, микроструктуру и свойства керамики оказывают влияние дисперсность и химическая чистота порошка кремния, степень окисленности его поверхности, плотность исходной заготовки .

Порошки технического кремния широко применяют при производстве обычных огнеупорных изделий. В шихту, состоящую из оксидов и силикатов, добавляется некоторое количество кремниевого порошка. При спекании кремний окисляется, образуя силикатную связку.

Кремниевые порошки используют также для создания замазок и защитных покрытий при ремонте нагревательных и плавильных металлургических печей. При ремонте стен печей применяется порошкообразный материал, содержащий более 55 % кремния, 5–20 % алюминия и огнеупорные оксиды .

12. Хлорсиланы

Хлорсиланы – основное вещество при производстве особочистого кремния для выращивания монокристаллов, а также для получения тонких пленок кремния при создании современных солнечных элементов с большой поверхностью и различных электронных приборов. Хлорсиланы применяются при производстве нанокремниевых порошков.

Хлорсиланы получают гидрохлорированием порошка технического кремния. Технология их получения состоит из следующих операций: подготовка газов (очистка водорода, хлора, синтез хлористого водорода), подготовка кремния (измельчение, сушка), синтез хлорсиланов (улавливание пыли из парогазовой смеси, конденсация парогазовой смеси, получение технического продукта), нейтрализация или утилизация отходящих газов.

Синтез хлористого водорода протекает по реакции H2 + Cl2 = 2HCl.

Предварительно очищенный водород содержит влаги не более 0,02–0,05 г/м3, жидкого хлора – не более 0,06 %. Кроме влаги контролируют наличие углеродосодержащих и других соединений. Синтез проводят в реакторе, состоящем из вертикального цилиндра, в нижней части которого расположена горелка, выполненная из двух концентрически расположенных труб. По центральной трубе поступает хлор, а по коаксиально расположенной второй трубе – водород. Обычно реакцию проводят с небольшим (3–10 %) против стехиометрии избытком водорода. Стационарность режима работы реактора обеспечивают за счет смешения H2 и Cl2 непосредственно в момент взаимодействия.

Полученный хлористый водород осушают выхолаживанием, пропуская через холодильник, в котором циркулирует рассол CaCl2, имеющий температуру –15 C. Влага задерживается в холодильнике, а осушенный хлористый водород подается в хлоратор.

Гидрохлорирование кремния осуществляют в реакторе кипящего слоя, представляющего собой вертикальный цилиндр с расширением в верхней части и с водоохлаждаемыми стальными стенками. Реактор имеет загрузочной устройство и нагреватель порошкового кремния. Парогазовая смесь удаляется через выходной патрубок, а непрореагировавший остаток – через разгрузочное устройство. В нижней части реактора, нагретого до 270–280 °С, по магистрали, соединенной с бункером измельченного кремния, подают хлористый водород. При этом поток HCl захватывает порошок кремния и уносит в реактор.

В процессе взаимодействия кремния с хлористым водородом протекают следующие параллельные реакции:

Si + 3HCl = SiHCl3 + H2, Si + 4HCl = SiCl4 + 2H2, Si + 2HCl = SiH2Cl2.

Поскольку реакции идут с выделением теплоты, для поддержания оптимальной температуры подаваемый в реактор хлористый водород разбавляют парами трихлосилана в отношении HCl:SiHCl3 = 1:1, а также используют вместо кремния ферросилиций, что понижает температуру процесса гидрохлорирования.

Промышленный процесс получения хлорсиланов проводится следующим образом. Используется порошок кремния с размерами частиц от 0,1 до 0,36 мм. Расход хлористого водорода – 13,6 кг/ч. Производительность реактора: тетрахлорсилана – 0,136 кг/ч, дихлорсилана – 0,45 кг/ч, время контактирования – от 5 до 20 с. Температура процесса – 332 °С. Отходящие от реактора газы направляют на фильтр для удаления твердых частиц, а затем в конденсатор. Неконденсируемые газы отделяются в сепараторе, а сконденсированные хлорсиланы поступают на дистилляционное разделение. После дистилляции получают трихлорсилан (12,7 кг/ч), тетрахлорсилан (1,94 кг/ч) и дихлорсилан (0,45 кг/ч). Трихлорсилан поступает на очистку и производство поликристаллического кремния, а тетрахлорсилан частично и дихлорсилан полностью возвращаются в реактор.

Парогазовая смесь после реактора содержит кремниевую пыль, тетрахлорсилан, трихлорсилан, дихлорсилан, а также газообразные и твердые продукты – полихлорсиланы SinCl2n+2 и др. Очистка от пыли осуществляется в системе пылеулавливания, состоящей из циклонов и рукавных фильтров. Прошедшую фильтры смесь газов подвергают конденсации в теплообменниках трубчатого типа при температурах от –50 до –70 °С. При этом тетрахлорсилан и трихлорсилан конденсируются и остаются в виде жидкостей в сборных баках, затем поступают на ректификацию, а газообразные водород и хлористый водород (получаемые при соотношении 90 и 10 %, соответственно) через масляный затвор поступают на нейтрализацию. Для отделения хлористого водорода смесь направляют в скруббер, орошаемый содовым раствором, или в адсорбер, поглощающий хлористый водород. В скруббере хлористый водород нейтрализуется, а образующийся углекислый газ и оставшийся водород удаляются вентилятором и направляются на регенерационную установку, где осушаются и очищаются, а затем водород возвращается в реактор для синтеза хлористого водорода.

Полученный тетрахлорсилан используется как товарный продукт или сырье для изготовления кварцевых изделий. Он может быть применен для получения трихлорсилана каталитическим гидрированием или в качестве самостоятельного сырья в производстве нанои поликристаллического кремния .

13. Радиоэлектронная промышленность

В радиоэлектронной промышленности находят применение порошки резистивных кремниевых сплавов. Они предназначены для вакуумно-термического нанесения термостабильных тонкопленочных резистивных элементов и различных слоев на изделия электронной техники. Эти порошки на основе кремния выпускаются по ГОСТ 22025–76 и содержат в зависимости от марки в разных количествах хром, никель, кобальт, железо и вольфрам. Материал представляет собой порошок темно-серого или бурого цвета трех фракций: –40; +40–71; +94–140 мкм.

Дисперсный кремний применяется при изготовлении элементов солнечных батарей, тонкопленочных транзисторов и сенсоров. Из нанокристаллического кремния, образуемого при диссоциации молекул силана SiH4 в плазме высокочастотного разряда или в луче СО2-лазера, могут быть получены не только тонкие пленки, но также нанопорошки и наноструктурные кремниевые изделия. Технология позволяет производить в одном агрегате процесс получения наноразмерного порошка кремния в потоке ионизированного газа и осаждать кремний на различных подложках.

Подобная технология применяется также при изготовлении изделий из нанокристаллического карбида кремния для радиоэлектронной промышленности.

В ряде областей техники – в электронике, оптике и других отраслях – появилась потребность в нанопорошке кремния крупностью от 3 до 9 нм. Такой порошок получают восстановлением SiCl4 нафталадом натрия в диметилэтане и наночастицы покрывают октасилоксаном .

14. Пиротехника и энергетические процессы

По теплотворной способности окисления кремний близок к алюминию, однако из-за прочности поверхностной оксидной пленки он труднее воспламеняется. В пиротехнике измельченный кремний используется в зажигательных составах. Чаще всего применяют порошки сплавов Si–Al, Si–Mg, Si–Al–Mg. Сплав К-20 (30 % Si–68 % Mg) хорошо измельчается, легко окисляется и сгорает в кислороде, на воздухе, в NO2, Cl2, HCl, HF и в воде. Пиротехнические смеси на основе К-20 горят с большой скоростью и высоким светотехническим эффектом, поэтому их используют в осветительных ракетах, трассирующих пулях, снарядах и устройствах, применяемых для фейерверков.

Кремниевые, как и алюминиевые, порошки, а также порошки их сплавов используют при изготовлении водонаполненных взрывчатых веществ (ВВВ), применяемых в горной промышленности (подробнее о ВВВ см. разд. 2.3.3.2). Для изготовления ВВВ используются порошки из электротермического силикоалюминия, а также отсев (мелочь), образующийся при дроблении кускового кремния, и пыль, уловленная в системе газоочистки, т. е. фракции, не находящие рационального использования в других областях потребления. Гранулированные ВВ, содержащие 5–12 мас. % порошков силикоалюминия, продемонстрировали уровень физико-химических, энергетических и детонационных характеристик, сопоставимый с содержащими порошок алюминия штатными ВВ – гранулитом АС-8 и игналитом А-6.

Составы гранулированных ВВ, предназначенные для разрушения слоистых известняков, содержат 5–8 мас. % порошков силикоалюминия; для дробления более крепких монолитных пород это содержание доводят до 10–12 мас. %.

Порошки силикоалюминия в составе ВВ не только выполняют функцию энергетического наполнителя, но и повышают физическую стабильность, так как являются сгустителями жидкой фазы – минерального масла или дизельного топлива. Физические свойства таких ВВ позволяют механизировать процессы их изготовления и заряжения. ВВ используют для вскрытия даже обводненных горных пород, вводя их в скважину в соответствующей упаковке, в этом случае ими заряжают герметичные пластиковые патроны под виброуплотнением до плотности 1,1–1,2 г/см3.

Высокую эффективность имеют гранулированные ВВ на основе аммиачной селитры с добавкой дисперсного силикоалюминия (6–12 %), жидких нефтепродуктов (3–5 %). Эти ВВ обладают энергией взрыва 4780–5870 кДж/кг.

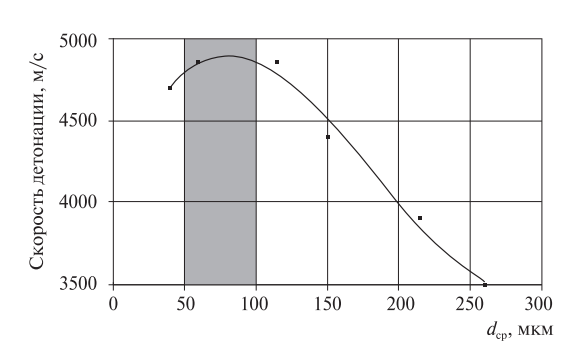

На рис. 11 представлена зависимость скорости детонации скважинных зарядов ВВ от дисперсности порошка силикоалюминия. Оптимальными можно считать порошки силикоалюминия со средним размером частиц dср в диапазоне 50–100 мкм.

Порошки силикоалюминия для изготовления ВВ могут заменять более дорогостоящие и опасные алюминиевые порошки и быть использованы не только на месте горных работ, но и на заводах, производящих штатные ВВ.

В последнее время появился интерес к кремнию и кремниевоалюминиевым сплавам в связи с возможностью использовать их как источник энергии. В ряде научно-исследовательских институтов, в

Рис. 11. Влияние дисперсности порошка силикоалюминия на скорость детонации ВВ

том числе и академических, изучают восстановление воды этими сплавами с целью получения водорода для двигателей внутреннего сгорания, заменяя им подорожавшее углеводородное топливо. Экономические расчеты, выполненные в ИПМаш АН УССР, показали, что наиболее дешевым сплавом для получения водорода, а также для производства ВВ являются порошки из силикоалюминия, выплавленного в электропечах из минеральных отходов от обогащения экибастузских углей (Казахстан). В ВАМИ разработана полупромышленная технология получения такого порошка из сплава (мас. %): 60–63 Si – (25–27,5) Al – (6–9) Fe для использования в генераторе водорода.

15. Органическая химия и кремнийорганические соединения

Порошки технического и очищенного кремния находят широкое применение в производстве кремнийорганических соединений. На это расходуется больше половины всего выпускаемого в мире кремния.

Даже простое перечисление основных выпускаемых для использования в технике и в быту кремнийорганических материалов представляет собой длинный список: аппреты, гидрофобизирующие жидкости, антиадгезионные композиции, пеногасители, пенорегуляторы, силиконовые компаунды и герметики, катализаторы, антифлотационные присадки, отвердители, косметические силиконы, силиконовые резины, сульфонол – анионный ПАВ, антиадгезионные и консистентные смазки трущихся поверхностей, каучуки серии ДВК и СКТН, этилсиликаты – компоненты противопригарных красок для деталей литейных форм, связующие для изготовления литейных красок, паст и замазок, антикоррозионные силиконовые смазки, антипригарные бытовые материалы, эмульсии для шиномонтажа, универсальные моющие средства, материалы для производства косметики и многое другое . Особо следует отметить большое значение кремнийорганических соединений для производства специальных тканей с особыми свойствами.

Потребность в этих материалах, а следовательно, и в кремниевых порошках, расходуемых в производстве кремнийорганики, с каждым годом растет, и в результате появилась отдельная область техники, требующая специальной научной и материальной базы.

Кремнийорганические соединения получают действием хлористых алкилов на контактную массу, представляющую собой сплав Si–Cu или смесь порошков кремния и меди. Поскольку приготовление диспергированного сплава – сложная взрывоопасная операция, в кремнийорганической отрасли часто используют смеси порошков кремния и меди.

Расход кремния на изготовление одной тонны метилхлорсилана составляет 0,26–0,37 т в зависимости от уровня технологичности производства, дисперсности и чистоты кремния в контактной массе. По чистоте кремний должен быть не ниже марки Кр1 по ГОСТ 2169–69. Фракционный состав ограничен рамками: остаток на сите 05 – не более 5 мас. %, проход через сито 01 – не более 5 мас. %.

Кремнийорганические соединения находят самое широкое применение в различных областях народного хозяйства . Их используют как электроизоляционный и антикоррозионный материал для изготовления различных полимеров, входящих в состав широкого спектра эмалей и красителей, стойких в агрессивных средах и работоспособных как при очень низких, так и при высоких температурах. К примеру, если многослойные полихлорвиниловые покрытия на поверхности шахтных копров в объединении “Беларускалий” служат 5–6 месяцев, то кремнийорганические – более десяти лет.

Кремнийорганической пленкой разных цветов защищают лицевую поверхность кирпичей и бетона на фасадах зданий и стенах внутренних помещений, придавая им водопылеотталкивающие свойства и декоративность.

Следует отметить, что еще в 80-е годы прошлого столетия Институтом химии силикатов им. И.В. Гребенщикова АН СССР разработаны кремнийорганические материалы – так называемые органосиликаты, обладающие коррозионностойкими и пылеотталкивающими свойствами, особенно востребованные в конструкциях для производства полупроводниковых особо чистых материалов и порошков (здания, сооружения, оборудование) . Органосиликаты применяются в виде покрытий для стен помещений, где требуется отсутствие пыли в воздухе. Аналогичная разработка Белорусского политехнического института и НПО “Интеграл” – создание облицовочной пылеотталкивающей плитки.

Кремнийорганические полимеры, образующие пленку, применяются для закрепления участков пустыни, покрытых “летучими” песками, предохраняя от наносов соседние участки с растительностью. Со временем под защитной пленкой начинается прорастание семян и появляются растения.

Некоторые кремнийорганические соединения не смачиваются водой. Если ткань или готовую одежду обработать кремнийорганическими водоотталкивающими жидкостями, то даже под проливным дождем она останется сухой.

Одно из наиболее ценных свойств кремнийорганических лаковых покрытий – постоянство их диэлектрических свойств. И в жару и в мороз они являются прекрасными изоляторами. Если электрический двигатель с изоляцией из обычных полимеров может длительно работать только при температуре не выше 130 °С, то применение изоляции на основе кремнийорганических лаков позволяет поднять температуру вдвое, при этом значительно повышается длительность работы в тяжелых условиях. Применение такой изоляции в морском электрооборудовании дает возможность уменьшить размер и вес агрегата на треть за счет ужесточения электрических режимов его эксплуатации.

В производстве алюминиевых порошков кремнийорганическая полиметилсилоксановая жидкость марок от ПЭС-1 до ПЭС-5 по ГОСТ 13004–77 и полифенилгидроксилановая жидкость ПФГОС-4 по ТУ 6-02-807–78 используются как реагенты, позволяющие пассивировать и микрокапсулировать мелкие пылящие фракции порошков. С использованием этих жидкостей производят порошки марок АПВ-П, АПВ-М по ТУ 48-5-152–78 (см. табл. 1.1).

Таким образом, выполненный в главе 8 краткий обзор производства и применения кремниевых порошков показывает важность и сложность этой области техники. Учитывая возрастание потребления

кремниевых порошков в связи с интенсивным развитием производства кремнийорганических соединений и электронной техники, необходимо уделять больше внимания получению кремниевого порошка в целях изыскания способов упрощения технологий и удешевления продукции, особенно порошков из чистого кремния.

Представляет интерес низкотемпературное автоклавное восстановление тетрахлорида кремния магнием или алюминием в укрупненном масштабе. Этот процесс более технологичен, чем восстановление трихлосилана водородом. Он легко позволяет производить на несколько порядков больше продукции. Его можно реализовать в высокопроизводительных агрегатах при низкой температуре (менее 200 °С), кроме того, переход на SiCl4 вместо Si2HCl4 позволит упростить и удешевить операцию хлорирования, использовать в качестве исходного материала кварц, а не элементарный кремний, проводить хлорирование газообразным хлором, а не HCl и в высокопроизводительных агрегатах.

Потенциальный экономический эффект от применения порошков кремния в ряде областей техники, особенно в органической химии, огромен и до настоящего время полностью не реализован.