Содержание страницы

- 1. Раскисление и модифицирование чугуна и стали

- 2. Литье слитков

- 3. Алюмотермическое восстановление и производство ферросплавов

- 4. Порошковые лигатуры

- 5. Лигатуры интерметаллидных составов, получаемых методом самораспространяющегося высокотемпературного синтеза (СВС)

- 6. Порошковая проволока

- 7. Огнеупоры

- 8. Кремний для солнечных элементов

В металлургии потребляется более 1/3 мирового объема производства алюминиевых порошков.

Наиболее широкое применение в черной металлургии находят алюминиевые порошки ПА, пудры марок ПП, алюминиевые гранулы, порошки алюминиевых сплавов, в первую очередь с магнием, в качестве:

- раскислителей, модификаторов и легирующих добавок, восстановителя в алюмотермическом и других экзотермических

- процессах,

- лигатур в литейном производстве,

- основного компонента экзотермических флюсообразующих смесей при литье стали,

- компонентов для изготовления огнеупоров и материала литейных форм.

1. Раскисление и модифицирование чугуна и стали

Раскислением называется процесс удаления из расплавленной стали и других сплавов на основе железа растворенного в них кислорода, который является вредной примесью, ухудшающей механические свойства металла. Раскисление осуществляется добавлением в сталь элементов, имеющих большее сродство к кислороду, чем железо, и хорошо растворяющихся в жидком металле.

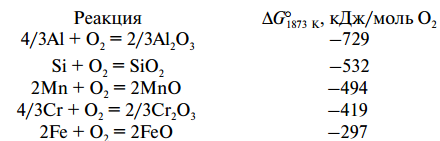

Алюминий – один из наиболее сильных раскислителей стали по сравнению с другими металлами, о чем можно судить по значениям изобарно-изотермического потенциала образования оксидов при температуре процесса 1600 С (1873 К) :

В соответствии с термодинамическими расчетами при концентрации алюминия в расплаве стали 0,01 % равновесное содержание кислорода в ней должно быть близким к 0,0004 %. На практике такое глубокое раскисление не достигается из-за взаимодействия стали с окислительной атмосферой и футеровкой.

Раскислительная способность элемента существенно увеличивается, если образуемый оксид выделяется в виде его соединения или раствора. Например, Al2O3 может образовывать соединение с MnO и FeO. Это происходит, если используют комплексные раскислители, содержащие два и более элемента с высоким сродством к кислороду. В качестве раскислителя часто применяют смесь алюминиевых гранул с ферромарганцем и ферросилицием. На ряде заводов при плавке стали в основных печах раскисление проводят порошковой смесью извести, кокса, ферросилиция, ферромарганца и алюминия. При плавке в кислых печах после расплавления и удаления плавильного шлака сначала наводят шлак из боя стекла, а для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

На практике при раскислении стали вводят около 0,3 кг/т (0,03 %) алюминия в виде гранул или крупного порошка. При этом его усвоение, т. е. полнота использования порошка алюминия в процессе раскисления стали, составляет 80–95 %, при использовании чушкового алюминия – менее 20 %. Это объясняется тем, что порошковый раскислитель подается под зеркало расплава в токе инертного газа-носителя, а также его значительно более развитой поверхностью.

В качестве примера можно привести применяемый на Волгоградском металлургическом заводе “Красный Октябрь” способ, по которому в расплавленный металл погружают стальную трубу с заваренным концом. После того как этот конец расплавляется, начинают вдувать в расплав порошкообразный материал, используя инжекцию потока газа-носителя.

При раскислении стали под слоем шлака в закрытой вакуумной печи требуются крупные алюминиевые гранулы (мелкие слитки) массой 5–10 г. Раскисление может проводиться также в ковшах и даже в изложницах (кипящая сталь). В этих случаях порошок или мелкие гранулы помещают на дно изложниц под струю расплава.

Петербургский завод прецизионных сплавов (ранее – Сталепрокатный завод) использует порошок марки ПА-1 для диффузионного раскисления прецизионных сплавов при их выплавке в индукционных печах.

Остаточный алюминий (примерно 0,015 %) выполняет роль модификатора и способствует получению мелкокристаллической структуры стали, что приводит к повышению ее качества.

Комплексные раскислители-модификаторы. Тенденции изменений рынка потребителей порошков свидетельствуют о целесообразности освоения малои среднетоннажного производства гранулированных лигатур. За счет быстрого охлаждения при гранулировании сплавов на основе алюминия (системы Al–Mg–Si–Ca–РЗМ) образуется большое количество зародышей интерметаллидов, что важно для модифицирования. Количество зародышей можно регулировать предварительной термообработкой гранул, приводящей к распаду твердых растворов.

2. Литье слитков

Одни из главных трудностей при производстве легированных и высоколегированных сталей – большой объем усадочной раковины и пор, а также неудовлетворительная поверхность слитков. Механическое устранение поверхностных дефектов снижает качество проката, приводит к большим затратам труда, к значительным потерям металла в виде отходов.

Появление дефектов происходит от взаимодействия открытого зеркала расплавленного металла с воздухом, а также из-за скопления на поверхности мениска продуктов реакции легирующих компонентов с кислородом и азотом.

На многих металлургических заводах для улучшения качества поверхности слитков разливку стали производят под слоем синтетического шлака, образующегося при сгорании в изложницах экзотермических (люнкеритных) смесей, содержащих порошковый алюминий. Применение жидкого шлака при разливке стали способствует снижению усадочных напряжений в корке слитка, уменьшению объема усадки как за счет уменьшения теплоотвода от поверхности слитка, так и за счет смазки и устранения торможения усадки стали вследствие образования между изложницей и слитком прослойки шлака. Одновременно снижается интенсивность образования пленки и происходит повышение качества поверхности слитка.

Составы наиболее широко используемых отечественных экзотермических смесей, содержащих порошкообразные алюминий или его сплав с магнием, приведены в табл. 10.

Таблица 10

Состав типичных экзотермических смесей (мас. %)

| № п/п | Горючие компоненты | Окислители | Шлакообразующие компоненты | |||||

| Al | ПАМ | Силикокальций | NaNO3 | Марганцевая руда | Флюоритовый концентрат | Силикатная глыба | Доменный шлак | |

| 1 | 11 | 6 | – | 10 | 20 | 22 | 20 | 11 |

| 2* | 8 | 5 | – | 16 | – | 10 | 23 | 22 |

| 3** | 7 | – | – | 7 | 15 | 25 | 15 | 13 |

| 4 | 5 | – | 20 | – | 17 | 20 | 23 | – |

| 5 | 17 | – | – | – | 20 | 20 | 23 | 20 |

| 6 | 8,9 | – | 16,7 | 11,1 | 16,7 | 24,4 | – | 22,2 |

| 7 | 12 | – | – | – | 20 | 15 | 10 | 43 |

| 8 | 10,9 | – | 5,3 | – | 35 | 40,5 | 8,0 | – |

* В состав входит 16 % флюса АНФ-6 (как шлакообразующий компонент).

** В состав входит 18 % древесных опилок (как горючий компонент).

В подавляющем большинстве составов основным горючим компонентом является порошок алюминия. В некоторых смесях совместно с алюминием или вместо него используют силикокальций, а для интенсификации процессов горения и ускорения шлакообразования вводится сплав Al–Mg (порошок ПАМ-3 или ПАМ-4). Иногда в качестве горючих компонентов добавляют ферросилиций, ферросиликокальций или ферросиликоалюминий.

3. Алюмотермическое восстановление и производство ферросплавов

Алюмотермические процессы (табл. 11) с использованием алюминиевого порошка связаны прежде всего с получением таких чистых металлов, как хром, марганец, ванадий, цирконий, ниобий, бор, а также ферросплавов.

Считается, что количество теплоты менее 2500 кДж/кг (600 ккал/кг) недостаточно для осуществления внепечных алюмотермических процессов, от 2500 до 4600 (1100 ккал/кг) – достаточно, более 4600 кДж/кг – избыточно.

Возможность восстановления оксидов порошками алюминия была впервые обоснована в 1856 г. С. Девиллем. Применение этого способа для восстановления оксида хрома продемонстрировано в 1859 г. одновременно Ф. Велером и Н. Н. Бекетовым. Однако промышленное освоение процесса задерживалось до появления сравнительно дешевого алюминия.

Таблица 11

Значения теплового эффекта некоторых алюмотермических реакций, отнесенных к 1 кг получаемого продукта

| Металл | Реакция | Теплота реакции, кДж/кг |

| Кальций | 3CaO + 2Al → 3Ca + Al2O3 | – |

| Тантал | 3Ta2O5 + 10Al → 6Ta + 5Al2O3 | 1330 |

| Титан | 3TiO2 + 4Al → 3Ti + 2Al2O3 | 1530 |

| Хром | Cr2O3 + 2Al → 2Cr + Al2O3 | 2110 |

| Вольфрам | 3WO2 + 4Al → 3W + 2Al2O3 | 2180 |

| Ниобий | 3Nb2O5 + 10Al → 6Nb + 5Al2O3 | 2260 |

| Марганец | 3Mn3O4 + 8Al → 9Mn + 4Al2O3 | 2490 |

| Железо | 3FeO + 2Al → 3Fe + Al2O3 | 2810 |

| Вольфрам | WO3 + 2Al → W + Al2O3 | 2890 |

| Молибден | 3MoO2 + 4Al → 3Mo + 2Al2O3 | 3050 |

| Ванадий | 3V2O5 + 10Al → 6V + 5Al2O3 | 3370 |

| Железо | 3Fe3O4 + 8Al → 9Fe + 4Al2O3 | 3560 |

| Молибден | MoO3 + 2Al → Mo + Al2O3 | 4520 |

| Марганец | 3MnO2 + 4Al → 3Mn + 2Al2O3 | 4750 |

| Хром | CrO3 + 2Al → Cr + Al2O3 | 6700 |

В производственных условиях важно, чтобы алюмотермическое восстановление, самопроизвольно распространяющееся на всю шихту, состоящую из смеси порошков алюминия и оксида металла, давало достаточное количество теплоты для расплавления продуктов реакции, а также для разделения металла и шлака. Всплывающий шлак предохраняет металл от взаимодействия с атмосферой.

Успешность протекания алюмотермической реакции зависит от размера частиц оксида металла и алюминия, а также от состава их смеси: чем тоньше порошок, тем интенсивнее идут реакции. Однако применение грубых порошков алюминия позволяет избежать пылевого уноса и сильного окисления алюминия при подготовке шихты и нагревании на воздухе, но может привести к тому, что в ходе реакции алюминий частично растворится в восстановленном металле и осядет на дно тигля, не успев восстановить находящийся в тигле оксид. Накопившийся в расплаве алюминий способен вступить в дальнейшем во взаимодействие с оставшимся в шлаке невосстановленным оксидом, что приведет к неконтролируемому повышению температуры и “вскипанию” загрузки.

Важную роль в процессе играет кислородный баланс. Например, при производстве хрома взаимодействие CrO3 с Al происходит почти мгновенно, поэтому для более полного протекания реакции в шихту вводят значительное количество Cr2O3.

Существуют два способа регулирования кислородного баланса:

- восстановительным или окислительным обжигом оксида или руды;

- повышением содержания кислорода добавками богатых кислородом соединений (перекисей, бихроматов, нитратов, хроматов) или уменьшением его добавками соответствующего металла в дисперсном состоянии.

Получение металлов алюмотермией осуществляют в основном двумя способами. По первому всю шихтовую смесь засыпают в тигель и зажигают. Реакция постепенно распространяется по всей шихте, температура при этом повышается до 1900–2400 С. Этим способом за 50–90 с можно переработать до одной тонны шихты. Существенный недостаток способа в том, что из-за объемной усадки шихты по мере ее проплавления тигель бывает заполнен к концу процесса только на одну треть.

При плавке по второму способу, более распространенному на практике, процесс начинают с запала небольшого количества шихты на дне тигля. По мере протекания реакции шихту догружают с регулируемым темпом.

В обоих случаях металл обычно затвердевает и остывает под слоем шлака. Слиток массой до одной тонны остывает в течение примерно 24 ч. Далее его выбивают из тигля, дробят и вручную отделяют металл от шлака.

В качестве запала в алюмотермии чаще всего используют магниевую стружку и смеси порошков алюминия с перекисью бария или натрия.

Чистота полученного металла зависит от чистоты оксида и алюминиевого порошка. Содержащиеся в алюминии железо и кремний переходят в получаемый металл, поэтому в ряде случаев требуются чистые алюминиевые порошки (например, из ПАВЧ, см. табл. 1.1). Содержание алюминия в алюмотермическом хроме находится обычно в пределах 0,1–0,6 %.

Алюмотермический процесс используется и при производстве кальция. Термическое восстановление кальция осуществляют в вакуумных ретортах. По одной из технологий тонкоизмельченную известь (содержащую не более 3 % примесей и не более 1 % оксида магния) брикетируют с избытком 5–20 % алюминиевого порошка. Брикеты помещают в герметизированную реторту и нагревают до 1150–1200 С при остаточном давлении не более 10 мм рт. ст., при этом пары восстановленного кальция конденсируются на стенках реторты в зоне с температурой 680–740 °С.

Ферросплавы – это группа сплавов на основе железа и, по крайней мере, одного металла (Mo, W, Nb, Cr, Ti). Они широко используются в сталеплавильном производстве, для легирования стали, а также в качестве компонента для раскисления (восстановления) расплавленной стали, улучшения физических, механических и антикоррозионных свойств стали, ее обрабатываемости и т. д. Ферросплавы легко растворяются в расплавленной стали и поэтому предпочтительно их применяются вместо чистых легирующих металлов. С использованием порошка путем алюмотермического восстановления оксидов металлов производятся сотни тысяч тонн высококачественных ферросплавов в год. Для этих целей используется алюминиевый порошок в основном с размером частиц 100–1450 мкм. Продукты алюмотермического восстановления, как правило, выгодно отличаются химической чистотой от аналогичных восстановленных в электрической печи.

При производстве ферросплавов шихта, кроме оксидов железа и алюминиевого порошка или мелких гранул, может включать в себя стальной лом, металлонесущие компоненты (стружка, оксиды, отходы), Ti, Cr, V, W и т. п. Продуктами реакции являются готовый ферросплав и шлак – сплав Al2O3 с оксидами металлов.

В промышленности ферросплавы производят в футерованных емкостях без дополнительного нагревания (если приход теплоты достаточен для этого (внепечной процесс)) или в дуговых электропечах, если процессы имеют недостаточное выделение теплоты. Малые объемы высококачественного продукта получают в водоохлаждаемых медных тиглях.

Методом алюмотермии можно получать сплавы без железа, такие как Al–Mo, Al–V, Al–Nb, и сплавы без алюминия, такие как Ni–Mo, Cr–B, Mg–B и другие.

Алюмотермические реакции используют для переплавки дорогостоящего и тугоплавкого лома. Одним из институтов РАН разработана технология переплавки бракованных изделий, изготавливаемых из жаростойких, прочных и дорогих сплавов. Бракованную деталь помещают в графитовую изложницу, засыпают смесью алюминиевого порошка и взятых в расчетной пропорции оксидов металлов, составляющих этот сплав. Затем изложницу нагревают в специальном реакторе в атмосфере аргона до возгорания смеси, температура процесса достигает 2400 °С, в результате образуется слиток заданного состава.

Ограниченно распространенное, но важное применение алюминиевых порошков в металлургии – порошковая резка (пробойка леток плавильных печей) “кислородным копьем” (иногда называемым “огненным ножом”). Смесь, состоящая из 15 % тонкодисперсного (–75 мкм) алюминиевого порошка и 85 % оксида железа, поджигается в струе кислорода на выходе из стальной трубы. Температура горения достигает 4000 ºС, что на 300 °С выше температуры пламени кислородно-ацетиленовой горелки. Такой горелкой за две минуты можно сделать трехдюймовый (75 мм) разрез на бетоне. Известно, что этим способом удавалось разрезать бетонные блоки толщиной более трех метров.

Другие примеры использования алюминиевых порошков в экзотермических реакциях приведены в разд. 14.

Алюминиевые порошки широко используют в экзотермической сварке кабелей, прутов, рельсов и других деталей из стали и ее сплавов, из меди и ее сплавов, из алюминия и других металлов.

Из смеси порошков алюминия и оксида железа с добавлением вспомогательных веществ производят термитные сварочные стержни для широкого использования.

Экзотермическое топливо для портативного нагревателя представляет собой смесь порошков алюминия, магния и угля со связующим. Изделие формуют в проволоку. К одному концу крепят пирогенное вещество. Небольшое количество такого топлива позволяет, например, быстро разогреть пищу .

4. Порошковые лигатуры

Алюминиевые порошки применяют при изготовлении порошковых лигатур для производства алюминиевых и реже – титановых сплавов.

Отечественная промышленность производит следующие лигатуры с использованием алюминиевых порошков: Ж80Ал20 (80 % железа), М80Ал20 (80 % меди), Мн80Ал20 (80 % марганца), Х80Ал20 (80 % хрома), Т80Ал20 (80 % титана) по ТУ 14-00186482-052–05.

Смесь порошков исходных металлов усредняют, затем прессуют при давлении 14–18 МПа в брикеты цилиндрической формы диаметром 80 мм массой 625 и 1250 г (легирующий компонент составляет 500 и 1000 г, соответственно). После прессования плотность лигатур составляет (г/см3): Т80Ал20 – 2,8, Ж80Ал20, Мн80Ал20, Х80Ал20 – 4, М80Ал20 – 4,5.

Для титановой промышленности выпускают порошковые лигатуры (мас. %): 25Mo–25V–50Al и 70Mo–18Fe–12Al.

Для алюминиевых сплавов порошковые лигатуры имеют преимущество перед стандартными литыми: быстрее растворяются в расплаве, имеют более стабильный состав и меньшее содержание примесей, не ограничиваются стехиометрией и равновесной диаграммой состояния.

5. Лигатуры интерметаллидных составов, получаемых методом самораспространяющегося высокотемпературного синтеза (СВС)

Обычно процесс взаимного растворения металлов с образованием сплавов или интерметаллидных соединений экзотермичен и сопровождается значительным выделением тепла. Этот эффект лежит в основе метода самораспространяющегося высокотемпературного синтеза (СВС).

Алюминиевые порошки находят применение в процессах безгазового синтеза, в частности интерметаллидов алюминия с никелем, кобальтом, титаном, железом, вольфрамом, молибденом, хромом и др.

Высокоэффективный способ получения лигатурных сплавов и интерметаллических соединений методом СВС включает прессование смеси исходных порошков, нагревание брикетов до 50–500 °С и воспламенение поджигающим составом. Метод позволяет стабилизировать процесс синтеза и получить однородные высококачественные лигатуры (в большинстве случаев – многофазные) с высоким выходом годного, которые могут быть использованы для легирования стали и сплавов .

Так, из смесей порошков алюминия (АСД-1, АСД-4), никеля (ПНК, ПНЭ) и/или кобальта прессовали цилиндрические образцы диаметром 1 см и высотой 1,6–2 см с пористостью 40 %. Синтез образцов проводили в бомбе постоянного давления в инертной атмосфере. В системах Ni–Al, Co–Al адиабатические температуры имеют значения 1646 и 1627 С, соответственно, для 100%-ного получения соединений NiAl и CoAl стехиометрического состава, что достаточно для осуществления синтеза в волне горения. Однофазные алюминиды Ni и Со синтезируются при взаимодействии стехиометрических смесей. При отличии составов от стехиометрии образуются многофазные продукты синтеза.

Методом СВС получают лигатурные сплавы, мас. %: Ni–31,5Al, Со–35Аl, Тi–36,1Аl, Сr–67Аl, Lr–36,2Аl, Мо–36,0Аl, Fе–Аl, W–Al и другие различного состава .

6. Порошковая проволока

Производство порошковой сварочной проволоки, потребность в которой непрерывно возрастает – одна из активно развивающихся областей применения металлических, в том числе алюминиевых порошков.

Порошковая проволока представляет собой “непрерывный электрод”, применяемый для полуавтоматической и автоматической сварки и наплавки с производительностью в 2–5 раз большей, чем отдельными дискретными электродами. Проволока выпускается в мотках или на катушках.

Порошковая проволока состоит из металлической оболочки (круглого или более сложного поперечного сечения) и набивного сердечника из порошкообразной шихты. Ее преимущество по сравнению с обычными электродами – относительная простота изготовления. Кроме того, при разработке новых композиций порошковой проволоки проще и дешевле, чем при создании электродов, осуществляется подбор составляющих шихты, а при сварке ими экономится до 13 % металла.

Впервые изготовление порошковой проволоки было начато в пятидесятых годах. Стальную ленту с насыпанной на нее шихтой сворачивали в трубку и протягивали через волоку. Эта технология не позволяла изготавливать порошковую проволоку сложного сечения и обеспечивать качественное дозирование шихты. В 1961 г. во ВНИИметизе разработана более производительная технология изготовления порошковой проволоки трубчатого и сложных сечений, позволяющая значительно увеличить скорость волочения, что имело важное значение для расширения ее производства и использования.

Современный технологический процесс изготовления порошковой проволоки состоит из одновременно осуществляемых операций формирования ленты в исходную заготовку и дозированного заполнения ее шихтой. Эти операции выполняются калиброванными роликами формирующего устройства и питателями шихты, соответственно. Последующим волочением на прямоточном многократном волочильном стане получают проволоку заданных размеров.

На основе разработанных технологий и оборудования по проектам Гипрометиза в странах СНГ созданы специализированные промышленные производства порошковой проволоки.

При аргоно-дуговой сварке неплавящимся вольфрамовым электродом листов термически неупрочняемых деформированных сплавов АМг толщиной до 8 мм с использованием стандартной присадочной проволоки марок СвАМ26, СвАМ263 и других обеспечиваются прочностные свойства шва на уровне только 80–90 % от прочности основного металла. Снижение прочности происходит, главным образом, из-за оксидных включений.

Ленинградским политехническим институтом им. М.И. Калинина (ныне – СПбГПУ) совместно с ВАМИ была разработана под руководством профессора Н. Н. Павлова и исследована технология изготовления порошковых проволок для сварки алюминиевых сплавов из различных видов порошков алюминия и его сплавов с добавками активных модификаторов, углерода и флюсов. Наилучшими для этих целей признаны порошки сплавов АМг6 и 1915 (Al–Zn–Mg), использование которых позволяет достичь уровня прочностных свойств шва не ниже, чем у основного металла.

Алюминиевую порошковую проволоку изготавливают экструзией при температуре нагревания под прессование 440–460 °С с коэффициентом вытяжки от 60 до 90.

В условиях аргоно-дуговой сварки введение углерода в реакционную зону (вблизи активного пятна на поверхности сварочной ванны) активизирует процесс разрушения оксидных пленок и снижает вредное влияние оксидных включений на работоспособность сварных конструкций из алюминиевых сплавов.

Для сварки в кислороде применяется порошковая проволока, содержащая до 10 % алюминиевого порошка, а также железный порошок, ферромарганец, ферросилиций, полевой шпат, фтористый натрий, ферротитан, углекислый калий, магнезит, марганцевую руду. Уральским политехническим институтом и Ачинским глиноземным комбинатом разработана порошковая проволока марки ПП-ОЛН75, содержащая смесь порошков алюминия и легирующих металлов, для автоматической наплавки деталей, подверженных интенсивному ударно-абразивному воздействию при температурах до 550 °С.

В состав порошковой проволоки для сварки разнородных сталей и разделительного слоя биметаллов алюминиевый порошок вводится для предотвращения возникновения пор в металле шва и измельчения его структуры .

Применение порошковой проволоки эффективно при необходимости введения небольшого количества легирующих элементов при внепечной обработке жидкой стали. Эту технологию успешно используют для доводки и микролегирования стали алюминием, бором, ниобием, углеродом, титаном и другими элементами. Проволока подается в расплав специальными аппаратами со скоростью 0,1–10 м/с.

По данным фирмы “Валлурек” (Франция), заключение алюминия в защитную стальную оболочку при введении в жидкую сталь обеспечивает при содержании в слитках в пределах 0,02–0,07 % алюминия почти 100%-ное его усвоение (со среднеквадратичным отклонением от заданного содержания 0,0017 %). Прецизионное легирование стали алюминием обеспечивает кроме экономии реагентов высокую чистоту металла.

Для изготовления порошковой проволоки можно применять гранулы размером до 3–5 мм. Введение порошковой проволоки, содержащей смесь гранул Ca (60 %) и Al (40 %), позволяет повысить усвоение кальция и степень десульфурации стали .

7. Огнеупоры

Порошки алюминия и его сплавов находят применение в тесно связанном с металлургией производстве огнеупоров, особенно при изготовлении высокоплотных огнеупорных материалов для футеровки металлургических печей.

Так называемые алюмотермические огнеупоры получают спеканием изделий, сформованных из смесей, содержащих алюминиевый порошок и прочие оксиды. При этом происходит окисление алюминия воздухом с образованием корунда α-Al2O3, объем которого на 31 % превышает объем металла, что приводит к уплотнению материала.

Алюмотермические реакции синтеза огнеупоров могут быть осуществлены даже без внешнего нагревания, только за счет теплового эффекта окисления алюминия, что значительно снижает энергоемкость процесса. Используемое оборудование недорогое и несложное в эксплуатации. Для производства алюмотермитных огнеупоров можно использовать промышленные отходы и минеральное сырье.

Основное преимущество алюмотермических огнеупоров по сравнению с классическими спеченными огнеупорами зернистой структуры – высокая коррозионная стойкость в расплавах металлов, шлаков, стекол и других агрессивных жидких, а также в газообразных средах. Алюмотермические огнеупоры обладают электроизолирующими свойствами при высоких температурах и стойкостью к истирающим нагрузкам. В оксидно-углеродистых огнеупорах добавка порошка алюминия в количестве 5 % увеличивает высокотемпературную прочность на 30–40 %. Применение алюмотермических огнеупоров также позволяет осуществить принципиально новые конструктивные решения, неосуществимые при использовании традиционных огнеупоров.

К алюминиевым порошкам для производства огнеупоров не предъявляется особых требований по чистоте и форме частиц, поскольку они замешиваются в массу оксидов, содержащих множество примесей. Однако потребители придают большое значение дисперсности порошков, предпочитая крупные взрывобезопасные марки АКП, АПВ, ПА и микрокапсулированные ПА-ВВ-1, реже – АСД-0 и АСД-1.

Состав шихты огнеупорного материала (мас. %): алюминиевый порошок – 30–60, оксид алюминия – 30–60, кремнефтористый натрий – 1–5, жидкое стекло – 3–5, каолин – остальное.

Для изготовления огнеупорного материала компоненты перемешивают, смесь размалывают, формуют изделие при давлении 5–21 МПа и нагревают в окислительной среде до 580–640 С. В результате экзотермической реакции температура изделия повышается до 1200–1300 С, происходят синтез химических соединений и спекание изделия. Способ позволяет снизить коэффициент теплопроводности, ТКЛР, повысить прочность и стойкость огнеупорного материала в расплавленном алюминии.

Для изготовления безобжиговых коллекторов и сталеразливочных стаканов используется огнеупорная масса состава (мас. %): магнезит (с размером частиц не более 5 мм) – 80,5–85,5; графит – 7–15; алюминий порошкообразный – 0,5–3,5; связка алюмохромфосфатная – 2–6. Использование массы позволяет повысить предел прочности изделий на сжатие за счет снижения окисляемости графита (вследствие окисления алюминия) .

Для образования защитного покрытия на теплоизоляционной кирпичной кладке подины алюминиевого электролизера сжигают слой термита (смесь алюминиевого порошка с нестойкими оксидами), предварительно закрыв его слоем шамотного порошка .

8. Кремний для солнечных элементов

Алюминиевый порошок или гранулы используют при производстве кремния для солнечных батарей при оптимальном соотношении цены и качества. Технология разработана в Физико-техническом институте (г. Алматы, Казахстан). В качестве исходного кремнийсодержащего материала используется кварц, в качестве восстановителя – порошок или гранулы алюминия чистотой 99,5 %. Восстановительную плавку проводят в индукционной печи в графитовом тигле. Вначале из кварцита и оксида кальция с небольшой добавкой фторида кальция, необходимой для уменьшения вязкости, получают расплав шлака, в который вводят крупный алюминиевый порошок или гранулы. После окончания реакции алюмотермического восстановления происходит разделение расплава по плотности. Шлак, содержащий Al2O3, CaO, SiO2, осаждается в нижнюю часть тигля, кремний поднимается к поверхности. Затем в тигель загружается новая порция шлака, которая проходит через слой кремния и как бы промывает его. После окончания процесса восстановления расплав кремния сливают в изложницу. Охлажденный слиток измельчают и подвергают гидрохимическому рафинированию по технологии, описанной в разделе 7.2 .