Содержание страницы

1. Применение титана

1.1 Преимущества порошковой металлургии титана по сравнению с литейными технологиями

Преимущества титана по сравнению с другими конструкционными металлами : сочетание легкости, прочности, коррозионной стойкости, немагнитности и др. сделали этот металл и его сплавы одними из основных конструкционных, стратегических материалов в авиационной, космической, судостроительной и других областях гражданской и военной техники наиболее развитых промышленных стран. Титановые сплавы по абсолютной, а тем более по удельной прочности (т. е. прочности, отнесенной к плотности) превосходят большинство сплавов и композитных материалов на основе других металлов (например, железа или никеля) от криогенных (–250 °С) до повышенных (+550 °С) температур, а по коррозионной стойкости они сравнимы со сплавами благородных металлов.

В условиях глубокого холода прочность титана повышается при сохранении хорошей пластичности, что позволяет применять его как конструкционный материал для криогенной техники.

Однако как самостоятельный конструкционный материал титан стал применяться только в 50-е годы ХХ века в связи с достаточно сложной технологией его извлечения из руд и переработки.

Механические свойства титана, и в первую очередь пластичность, непосредственно связаны с содержанием в нем примеси азота, кислорода, углерода, железа, кремния и никеля. При нагревании до 500–750 °С титан становится прекрасным геттером, активно поглощает азот и кислород воздуха, теряет пластичность, делается нетехнологичным, хрупким, труднообрабатываемым . Поэтому, несмотря на то, что первые изделия из титана были получены методами ПМ, эта технология до сих пор используется весьма ограниченно.

Получение чистого пластичного металла было обеспечено за счет использования высокочистых исходных реагентов и герметичной аппаратуры. Все высокотемпературные технологические переделы получения и обработки титана осуществляют в вакууме или атмосфере чистого аргона. При этом полуфабрикаты и изделия были тем чище и пластичнее, чем меньшую удельную поверхность они имели, поэтому технологии получения компактного металла на длительное время имели преимущество по сравнению с порошковыми. Вместе с тем альтернативное “порошковое” направление сохранялось практически во всех разрабатываемых технологиях.

Медленные темпы развития ПМ титана, так же как и других металлов, в некоторой степени объяснялись отсутствием в нужных количествах специального оборудования для пластической обработки, нагревания, термообработки порошков.

К настоящему времени промышленная металлургия титана, созданная на основе современной науки и техники, вполне оформилась и приняла подчас изящное аппаратурно-технологическое оформление: герметичная аппаратура, электронное управление, реально малоотходное производство титановой губки, закольцованное с электролизом магния и хлорированием титанового концентрата и т. д. Титан занял достойное место среди важнейших конструкционных материалов современности.

Вместе с тем в современной традиционной металлургии титана выявились некоторые проблемы, основная – низкий выход годного при производстве изделий и связанные с этим трудности при пере

работке и регенерации отходов. Эти проблемы успешно решаются методами ПМ. Так, при обработке изготовленных ПМ деталей и заготовок отходы металла в стружку составляют 10–25 % по сравнению с 60–80 и даже 90 % при обработке компактного металла . Использование методов ПМ позволяет значительно улучшить экономические показатели металлургии титана и расширить области его применения, освоить применение титана в новых нетрадиционных областях, таких как напыление покрытий, производство пористых изделий, фильтров, пеноалюминия (при использовании TiH2), дисперсно-упрочненных композиционных материалов. Так, производство сверхпрочных порошковых титановых композиций для авиакосмической промышленности позволило снизить массу изделий на 20 % .

Несмотря на мнение, что время порошковой металлургии титана еще не наступило, следует отметить, что в последние 20 лет в развитых странах порошковая металлургия развивалась опережающими темпами, разработаны специальные эффективные промышленные порошковые технологии и создано необходимое оборудование. Титановая ПМ позволяет наиболее полно и с высокой экономической эффективностью реализовать все свойства титана. В перспективе ПМ может стать альтернативой литьевой технологии во всех традиционных областях потребления титана.

Титановые порошки применяются при получении тугоплавких и композиционных материалов, катализаторов, успешно подвергаются переработке методами ПМ. После прекращения гонки вооружения в период “холодной” войны и выхода из экономического кризиса 2008–2009 годах складываются благоприятные условия для ускоренного развития ПМ титана.

В связи с изложенным данная глава освещает не только порошковые направления производства и потребления титана, но и перспективные области, до настоящего времени традиционно принадлежащие компактному металлу.

1.2 Производители титановой продукции

Специфика мирового производства титановой губки и титановых сплавов состоит в том, что исторически в основном оно находилось в России, Казахстане, США, Японии и Китае.

Поставки титановой губки осуществляют девять производителей семи стран; к 2003 г. 45 % (73 000 т) ее мирового производства

было сосредоточено в России, Казахстане и Японии . Титановую губку производят также Великобритания и Украина, быстрыми темпами увеличивает производство КНР.

Мировое производство титановой губки в предкризисные годы (2003–2007 гг.) составляло 120–160 тыс. т/год (табл. 1).

Таблица 1

Объемы производства титановой губки, тыс. т (год)

| Страна | Год начала производства | 1996–2007 гг. | Планы развития |

| Россия | 1953 | 25,2 (2002) | 44 |

| Казахстан | 1964 | 24,0 (2007) | 36 |

| Украина | 1956 | 7,0 (2007) | 10,8 |

| США | 1948 | 26,9 (2000) | 31 |

| Китай | 1960 | 30,0 (1970) | 47,5 |

| Великобритания | 1950 | 2,0 | 28 |

| Япония | 1952 | 22,5 (2002) | 38 (52) |

| Всего | 137,6 | 235,3 |

В 1960–1990-х годах в СССР была создана крупнейшая в мире титановая индустрия. К началу 90-х годов объем производства титана и его сплавов в Советском Союзе превышал общий уровень производства США, Японии, Великобритании, Германии, Франции и Китая. Титановая промышленность СССР проектировалась в масштабах общего союзного народнохозяйственного комплекса: добыча и обогащение титансодержащих руд были сосредоточены на Украине, 40 % производства титановой губки приходилось на Россию (Березниковский титано-магниевый комбинат, ныне ОАО “АВИСМА”, г. Березники Свердловской обл.), на Казахстан – 40 % (Усть-Каменогорский титано-магниевый комбинат) и на Украину – 20 % (Запорожский титано-магниевый комбинат). Более 70 % потребляемых в СССР титановых слитков и полуфабрикатов производилось в России на Верхнесалдинском металлургическом производственном объединении (ВСМПО, г. Верхняя Салда Свердловской обл.), на Белокалитвинском, Ступинском и ряде других предприятиях. На базовом предприятии отрасли – ВСМПО – в 1989 г. было произведено 105 тыс. тонн продукции. Основным потребителем металла в СССР была оборонная промышленность, авиа- и ракетостроение, космическое машиностроение и судостроение. В начале 90-х годов на эти цели потреблялось до 75–78 % продукции ВСМПО.

С распадом Советского Союза единая титановая индустрия СССР распалась на отдельные предприятия трех независимых государств. При этом нарушились существовавшие в рамках единого хозяйственного комплекса связи. В условиях переходного периода и кризиса предприятия титаноперерабатывающего комплекса переориентировались на экспортные поставки взамен неустойчивых внутренних. Для предприятий на первое место вышли маркетинг продукции и необходимость повышения качества и конкурентоспособности продукции.

Россия, Казахстан и Украина приступили к реализации собственных национальных программ развития титановой промышленности, подчас используя сложившиеся прежде взаимные поставки сырья и полуфабрикатов в качестве рычагов при борьбе за рынки сбыта.

С середины 90-х годов после падения спроса на титан в период “конверсии” и экономического кризиса возобновился устойчивый рост производства. Несмотря на последнюю волну кризиса (с 2008 г.), применение титана в различных отраслях промышленности неуклонно расширяется при производстве самолетов и автомобилей, энергетического и медицинского оборудования. В принципе, и мировой, и российский рынки титана, за исключением отмеченных выше спадов, постоянно находятся на подъеме, хотя развитие каждого из них имеет свою специфику.

Резко возросли авиаперевозки, особенно в Юго-Восточной Азии, что вызвало увеличение выпуска самолетов и связанного с этим потребления титана в западных странах. Цены на металл пошли вверх; спрос на титан и его сплавы на мировом рынке в 1996–2000 годы устойчиво рос на 8–12 % в год.

Возрождение российского производства титана связывали с гражданским авиа- и судостроением, химическим машиностроением и, главным образом, с экспортом. В 1991 г. была создана ассоциация “Титан”, объединившая около 20 производителей, потребителей и научных центров России. Целью ассоциации были восстановление связей между ними, координация ценовой политики, регулирование производства и научно-технических разработок.

Устойчивое возрождение производства титана в России началось с создания и укрепления интегрированной в структуру ГК “Ростехнологии” корпорации ВСМПО-АВИСМА, которая в настоящее время является единственным в России и одним из ведущих мировых производителей титановой продукции. Основные потребители продукции корпорации – крупнейшие аэрокосмические фирмы Boenig, Airbus Industrie и General Electric Aircraft Engines, а также Rolls Royce, Goodrich, Pratt & Whitney, SNECMA Moteurs и американский титановый концерн Timet. На долю корпорации приходится около 40 % поставок титана для Boeing, около 80 % – для Airbus и их субподрядчиков.

Airbus (ведущая авиастроительная компания), EADS (глобальный лидер в оборонной и аэрокосмической отрасли) и ВСМПОАВИСМА подписали самый крупный ($4 млрд.) и долгосрочный контракт в истории партнерства Airbus/EADS с российской промышленностью. Контрактом предусматривается поставка круглого и плоского проката из титановых сплавов, рассматривается возможность создания совместного предприятия и интегрированной цепочки поставок титана – начиная с сырья и заканчивая готовой продукцией, включая производство компонентов для самолетов Airbus на российских заводах.

В 2007 г. было объявлено о создании совместного предприятия ВСМПО-АВИСМА и фирмы Boenig – Ural Boeing Manufacturing – по производству деталей для самолетов Dreamliner, около 15 % конструкций которого изготавливается из титановых сплавов. В ближайшие 30 лет Boeing на приобретение титановых изделий у ВСМПО-АВИСМА планирует потратить $18 млрд.

В отечественной авиации российский титан используется при производстве деталей фюзеляжей, двигателей и шасси нового ближнемагистрального лайнера Sukhoi Superjet 100.

В соответствии с долгосрочным соглашением, в 2008 г. корпорация ВСМПО-АВИСМА стала основным поставщиком титановых плит, прутков и биллетов для международной группы Safran, включающей компании SNECMA, Turbomeca, Messier-Dowty, Microturbo и Techspace Aero. Группа занимает ведущие позиции на всех мировых и европейских рынках по аэрокосмическому, авиационному оборудованию, двигателям, оборонной безопасности и коммуникациям.

Модернизация технологии и оборудования повысила конкурентоспособность продукции ВСМПО-АВИСМА. Уже в 1994 г. ВСМПО удвоила поставки продукции на экспорт и заняла по этому параметру третье место в мире, в 1997 г. поставила на экспорт 9,5 тыс. тонн титановых слитков – примерно 20 % мирового производства слитков в этот период.

Основным конкурентом корпорации на рынке губчатого титана после дезинтеграции единого советского промышленного комплекса стал бывший партнер – Усть-Каменогорский титано-магниевый комбинат (УКТМК, Казахстан). Введенный в эксплуатацию последним, он имеет более современное технологическое оборудование, позволяющее производить качественную продукцию с техническими параметрами, превосходящими показатели продукции ОАО “АВИСМА”. Несколько лет назад 65 % акций УКТМК купила бельгийская фирма Speciality Metals Corp., в кратчайшие сроки реконструировала завод, рассчиталась со всеми долгами, полностью переориентировала производство на экспорт и прекратила поставки усть-каменогорской губки на ВСМПО.

Производственные мощности УКТМК по выпуску губчатого титана составляют 36 тыс. тонн в год, но до сих пор они загружены не полностью. В 1996 г. выпуск губчатого титана составил всего 6 тыс. тонн, поскольку предприятие из-за отсутствия сырья (ОАО “АВИСМА” – прекратило поставку конкуренту титановых шлаков и четыреххлористого титана) вынуждено было остановить технологический процесс на полгода. Руководство УКТМК задолго до этого – в 1991 г. – предусмотрительно начало строительство цеха по производству титановых шлаков. Для проекта были привлечены иностранные инвестиции: в частности, японская компания Chory вложила в строительство этого цеха 3,5 млн. долларов. До введения производства в эксплуатацию УКТМК вынужден был закупать титановый шлак в Канаде. Наряду с этим, казахстанцы ведут активную разработку месторождений титановых концентратов в своей стране. Фирма Chory получила эксклюзивное право на поставку казахстанской титановой губки на японский рынок. До временной остановки УКТМК занимал преимущественные позиции перед ОАО “АВИСМА” на японском рынке, но, воспользовавшись ситуацией, “АВИСМА” потеснил конкурента, и сейчас этот рынок поделен примерно поровну.

В Украине, где сосредоточено 9 % мировых запасов сырья для производства титана, единственным производителем является Запорожский титано-магниевый комбинат (ЗТМК). В 1995 г. по ряду причин ЗТМК прекратил выпуск титановой губки, но к 2009 г. восстановил его и произвел около 7 тыс. тонн губки. Комбинат прогнозировал возврат уровня производства до докризисного уровня (10,8 тыс. тонн) к июлю 2010 г., а также создание государственного концерна по управлению титановыми активами с предполагаемым названием “Украинский титан”.

Предприятия США потребляют примерно 30 тыс. тонн титановой губки, что составляет третью часть мирового производства, и при этом производят около половины мирового выпуска титановых слитков. Стоимость титановой губки в США – 10,5 дол./кг (2006 г.), а товарных слитков и изделий – 34–36 дол./кг (2009 г.). Для сравнения: японский товарный титан обычно имеет цену выше американского, китайский – ниже (22–26 дол./кг).

Титановая губка в США производится тремя предприятиями фирм Timet и Oremet в штатах Невада, Орегон и Юта. Слитки получают восемь предприятий в восьми штатах, ряд фирм выпускает кованые и литые изделия. Основные производители слитков – фирмы Timet, Allegheny Technologies и RMI Titanium. Российскую губку потребляют компании RMI Titanium, Axel Jonson, Wyman-Gordon, Titanium Heart Technologies.

В 2006 г. в США 72 % металлического титана использовали в аэрокосмической промышленности; остальные 28 % – в строительстве, медицине, химической промышленности, производстве спортивного инвентаря и т.п.

В Японии титановую губку производят две фирмы – Sumitomo Sitix (бывший завод Osaka Titanium) и Toho Titanium. Наряду с этим Япония импортирует титановую губку, в том числе из России. Японская перерабатывающая титановая промышленность, во главе которой стоит фирма Japanese Titanium Society, ориентируется на потребности химической и нефтехимической отрасли, энергетику и опреснение морской воды. Фирма Sumitomo Titanium вдвое увеличила инвестиции в производство высокосортного титана для полупроводниковых мишеней. Экспорт титана составляет около 50 %. В планах титановой промышленности Японии к 2009 г. предполагалось увеличение производства титанового проката до 30 000 т и снижение стоимости титановой продукции хотя бы на 30 % с целью существенно потеснить на рынке производителей нержавеющей стали. Японские производители считают, что ХХI век должен быть веком титана .

Несмотря на то, что в Японии наблюдается избыток производства губки и очевидное превосходство экспорта над импортом, это самый крупный рынок промышленного применения титана. Основными потребителями металла, в том числе российского происхождения, в Японии являются фирмы Sumitomo Sitix Corp., Toho Titanium, Kobe Steel, Daido Steel. Особенность японских потребителей заключается в том, что они в основном сориентированы на использование более мелкой титановой губки фракции 1200–2500 мкм, так как на японских предприятиях нет такого мощного оборудования пластической обработки, как на американских или на ВСМПО.

Японский рынок своеобразен: на авиастроение приходится всего 2–3 %, в то время как на оборудование и конструкционные элементы для химического машиностроения используется 30 % от общего потребления титана (табл. 2).

Таблица 2

Области потребления титана в мире и в Японии (ориентировочно), %

| Область | Мировое | В Японии |

| Аэрокосмическая техника | 40* | – |

| Военная промышленность | 16 | – |

| Гражданская промышленность, в том числе авиастроение

автомобилестроение химическое и нефтегазовое машиностроение архитектура, спортивный инвентарь, медицина, товары народного потребления (посуда, ножи и пр.) строительство, энергетика (атомная, твер дотопливная), опреснение морской воды |

34 | ~100 |

| 17 | 2–3 | |

| 1 | – | |

| + | 30 | |

| 10 | 47 | |

| + | 20 |

*Потребление титана в аэрокосмической области составляет в США – 60– 75 % (40 % от мирового потребления титана), в Европе – 50–60 %.

Европейский рынок титана имеет ряд особенностей. В частности, после остановки в 1993 г. работы компании Deeside Titanium вся титановая губка для переработки в слитки (компании IMI, Cezus, Deutsche Titan) импортируется. Объемы производимой прокатной продукции европейских производителей слитков обеспечивают только половину внутреннего спроса, т. е. в отличие от США и Японии, Европа сильно зависит от проката, который производится вне ее пределов.

В Европе, как и в США, потребление титана в аэрокосмическом секторе имеет исключительно важное значение. Но в отличие от США, где следующие по значимости рынки потребления титана – химическая промышленность, строительство, медицинское оборудование, производство спортивного инвентаря, промышленного оборудования, в Европе это нефтегазовая и строительная промышленность.

На европейском рынке основной потребитель титана – компания Deutsche Titan. Как и в США, увеличение спроса на титан связано главным образом с подъемом авиастроения. Концерн Airbus Industrie в 1997 г. произвел 183 самолета (в 1996 г. – 126). Структура рамы европейских самолетов не столь титаносодержащая, как последних разработок США. Спрос со стороны производителей двигателей, на который приходится большая часть потребления титана в аэрокосмической промышленности, в Европе представлен двумя потребителями – SNECMA и Rolls-Royce.

Анализ изменений структуры производства и потребления, уровня научного и технологического состояния металлургии титана, и в частности порошковой металлургии, позволяет сделать вывод, что в настоящее время под влиянием вызванной геополитическими изменениями 1990–2010 гг. глобальной перестройки структуры рынка и освоения новых гражданских областей потребления титана, совершенствования существующей металлургии компактного титана сложились благоприятные условия для ускоренного развития промышленной порошковой металлургии этого металла.

Можно отметить, что, наконец, время порошковой металлургии титана наступает.

2. Способы получения титановых порошков

Как и для металлургии порошков других металлов, способ получения порошков титана занимает важнейшее место в технологическом цикле их последующего потребления и во многом определяет физические и химические характеристики порошков. В свою очередь от свойств исходных порошков в значительной степени зависят процесс изготовления изделий и их характеристики.

Различают металлургические способы получения порошков из титансодержащего сырья и физико-механические способы переработки компактного металлического титана (или его отходов) в порошки. Широко применяется комбинация металлотермического способа с последующим измельчением губчатого титана до порошков.

Металлургические способы подразделяют на металлотермические и электролитические.

К металлотермическим способам относятся:

- магниетермическое восстановление хлоридов титана;

- натриетермическое восстановление хлоридов титана;

- термическая диссоциация иодида;

- восстановление оксида титана кальцием или гидридом кальция. К электролитическим способам относятся:

- восстановление соединений титана;

- рафинирование титана в хлоридном титансодержащем расплаве.

Физико-механические способы подразделяют на следующие виды:

- дробление кристаллического титана;

- дробление охрупченного химической обработкой титана; газовое распыление расплава;

- центробежное распыление (разбрызгивание) расплава с поверхности вращающегося с большой скоростью стержня, торец которого оплавляется электродугой, плазмой, электронным лучом или другим источником.

2.1 Металлотермические способы

2.1.1 Магниетермическое восстановление хлоридов титана

Магниетермическое восстановление хлоридов титана (метод Кролля) – основная технология производства титановой губки (ТГ) в России, США, Казахстане, Украине, Японии, Китае.

Магниетермическая ТГ представляет собой агломерат кристаллов размерами от долей миллиметра до нескольких миллиметров и фактически уже является дисперсным титаном (табл. 3). Ее можно дробить до частиц, соответствующих размеру кристаллов.

В промышленной технологии производства титана ТГ после крупного дробления переплавляется на сплавы в вакуумных или электрошлаковых печах.

Титановая губка имеет высокую пластичность, поэтому при ее дроблении образуется всего лишь 3–5 % частиц меньше 2000 мкм (“отсевов”). Из данных, представленных в табл. 3, видно, что дисперсность губки и, очевидно, выход порошковых фракций магниетермического титана можно повысить при замене вакуумной сепарации реакционной массы ее гидрометаллургической обработкой (выщелачиванием), а также целевым уменьшением степени использования магния. До настоящего времени эти легко реализуемые способы получения порошков титана не использовались из-за малого спроса на них.

Таблица 3

Характеристика дисперсности магниетермической титановой губки

| Место отбора титановой губки | Коэффициент использования магния, % | Метод выделения из реакционной массы | Характеристика дисперсности | |||||

| Удельная поверхность*, м2/г, при крупности кристаллов, мкм | Пористость, % | |||||||

| Общая | Объем пор

<100 нм |

|||||||

| –250 | 250–

2000 |

2000–

5000 |

||||||

| Блок промышленного раздельного аппарата (3 т) | 60 | Термовакуумная сепарация | 0,21 | 0,31 | 0,19 | – | – | |

| 60 | Термосепарация в протоке аргона | 0,43 | 0,22 | 0,17 | – | – | ||

| 60 | Выщелачивание | 0,61 | 0,48 | 0,38 | – | – | ||

| Промышленный совмещенный аппарат (3 т) | Блок губки | 18 | Термовакуумная сепарация | 1,34 | 0,18 | 0,15 | 64,2 | 2,9 |

| “Гарнисаж”, кольцевой слой по стенкам аппарата | 18 | Термовакуумная сепарация | 0,94 | 0,37 | 0,26 | 55,8 | 4,0 | |

| Блок губки | 60 | Термовакуумная сепарация | 0,23–

0,63 |

0,09–

0,21 |

0,05–

0,18 |

31–

46 |

0,6–4,5 | |

| Крупнолабораторный аппарат (20 кг) | 80 | Термовакуумная сепарация | 0,21 | 0,19 | 0,17 | – | – | |

| 80 | Термосепарация в протоке аргона | 0,20 | 0,17 | 0,10 | – | – | ||

| 80 | Выщелачивание | 0,86 | 0,74 | 0,39 | 40,1 | 6,5 | ||

| Продукт диспропорционирования низших хлоридов в расплаве MgCl2 | – | – | 0,34 | 0,51 | 0,18 | 37,6 | 15,2 | |

* По методу тепловой десорбции аргона.

Отсевы дробления губки (–2000 мкм) используются в качестве порошков, они менее пластичны, чем более крупные фракции, так как содержат больше примесей. Такие порошки успешно применяются для напыления антикоррозионных покрытий, при получении тугоплавких соединений (карбидов, нитридов, боридов, гидридов) в режиме самораспространяющегося синтеза, в порошковой металлургии. Низкосортный, а также специально охрупченный окислением губчатый титан используют для получения порошков типа ПТХ (ПТ) на Закарпатском металлургическом заводе. Технология включает измельчение, рассев, магнитную сепарацию, выщелачивание и обработку поверхности губки в растворах кислот.

Фактически исследованиями порошковых технологий являлись многочисленные опыты по созданию непрерывного магниетермического процесса получения титана. Однако из-за дисперсности продукта и непрерывности процесса получаемый титан уступал по чистоте металлу периодического процесса, поэтому такие технологии не получили развития и не были доведены до промышленного внедрения. В настоящее время с увеличением спроса на порошки они представляют несомненный интерес.

Периодический процесс восстановления четыреххлористого титана магнием протекает ступенчато, через стадии образования низших хлоридов (TiCl2, TiCl3). Каждая ступень характеризуется локальной температурно-концентрационной пространственной зоной в пределах аппарата. Это необходимо учитывать при организации непрерывного процесса. Последовательные стадии взаимодействия должны быть разделены в пространстве с учетом их специфики.

Порошкообразный титан был получен непрерывным восстановлением TiCl4 газообразным магнием в токе аргона, довосстановлением низших хлоридов титана магнием, подаваемым в виде капель или струи в хлоридный расплав . В этом случае непрерывная подача магния в хлоридный расплав, содержащий низшие хлориды титана, более удачно может быть осуществлена путем барботажа аргона, предварительно насыщенного парами магния. Проведение процесса в диффузионной области позволяет регулировать крупность получаемых порошков.

Сведений о промышленном осуществлении подобных процессов нет.

2.1.2 Натриетермическое восстановление хлоридов титана

Натриетермический способ получения губчатого титана был реализован в Великобритании и США. Он более удобен для осуществления как непрерывного, так и периодического процесса, в том числе с получением порошкового титана .

Натриетермическое восстановление хлоридов имеет ряд преимуществ: транспортировка по трубам, очистка и дозирование расплавленного натрия в аппараты осуществляются при помощи несложных устройств и при низкой температуре, натрий практически не взаимодействует с материалом реактора, в то же время он является активным восстановителем. Хорошая растворимость натрия в его хлориде обеспечивает практически полное использование восстановителя при сравнительно невысоких температурах процесса. Натриетермическая реакционная масса не приваривается к стенкам аппарата, извлечение и дробление ее не представляют трудностей. Она не гигроскопична, процесс выщелачивания реакционной массы – простой, дешевый и высокопроизводительный.

При натриетермическом восстановлении хлоридов титана промежуточные продукты легко утилизируются, а полученные расплавы могут быть легко очищены от примесей. Восстановительный процесс осуществляется в конденсированной фазе, что в управляемом режиме обеспечивает контроль над размером и чистотой получаемых кристаллов титана.

Процесс натриетермического восстановления может быть одностадийным, подобно магниетермическому, или двухстадийным, в обоих случаях получается порошковый материал. Существуют три температурных режима проведения процесса: ниже точки плавления хлористого натрия (801 °С), до или выше точки его кипения (1467 °С). Более тонкий порошок получается в первом режиме. Для выделения порошков титана из реакционной массы всегда используется выщелачивание.

При натриетермическом восстановлении четыреххлористого титана обычно образуется свыше 70 % частиц игольчатой формы крупностью менее 1000 мкм. Дисперсность порошка увеличивается при проведении процесса в диффузионной области, например, барботированием TiCl4 через хлоридный расплав, на поверхность которого непосредственно подается металлический натрий. Крупность основной массы получаемого в этом режиме порошка менее 20 мкм. При низкотемпературном восстановлении титана щелочными металлами или амальгамами в органических средах получают еще более дисперсные порошки.

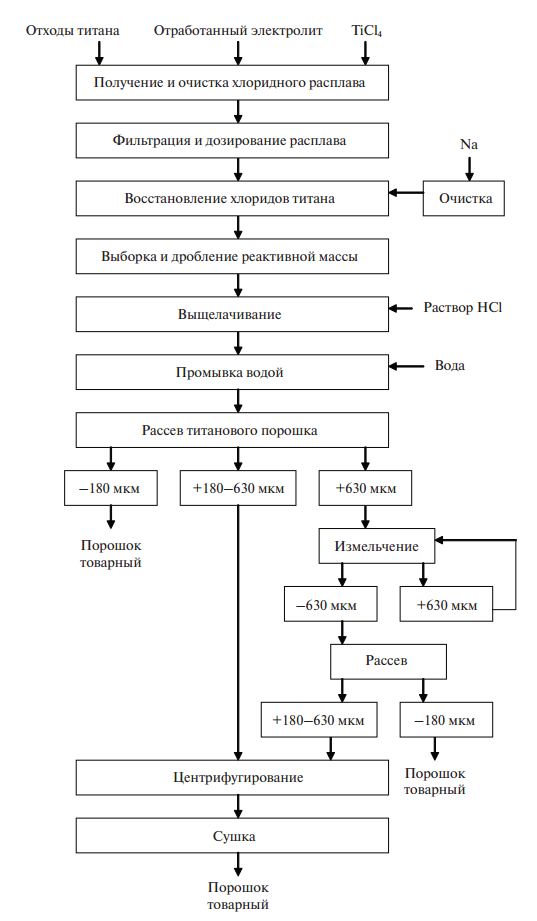

Технология производства титановых порошков, разработанная на Березниковском титано-магниевом комбинате (ныне “ВСМПОАВИСМА”) показана на рис. 1 . Она включает металлотермический и гидрометаллургический переделы.

В качестве исходных материалов использовали некондиционные отходы ТГ крупностью –1200 мкм, отработанный электролит карналлитовой схемы питания магниевых электролизеров, четыреххлористый титан и металлический натрий. Металлотермический (восстановительный) процесс осуществляли в промышленных реакторах и печах магниетермического производства губчатого титана. Установка включала аппарат хлорирования, миксер-дозатор, аппарат для очистки натрия и реактор.

Исследованы два варианта осуществления натриетермического процесса:

- восстановление низших хлоридов титана из расплава (двухстадийный вариант);

- прямое восстановление четыреххлористого титана (одностадийный вариант).

По двухстадийному варианту расплав из низших хлоридов титана и хлоридов щелочных и щелочноземельных металлов получали в среде отработанного магниевого электролита при 730–750 °С взаимодействием TiCl4 с отходами металлического титана. Расплав содержал 19–20 % растворенного титана, доля двухвалентного титана составляла 75–80 %. Очистку расплава от примесей осуществляли посредством его фильтрации через стальные сетки саржевого плетения. Процесс восстановления проводили при 700–850 °С при непрерывной подаче хлоридов титана. Металлический натрий загружали порционно (по 5–10 кг) или единовременно перед началом процесса восстановления. Крупность получаемых порошков регулировали изменением температуры восстановления, содержания в расплаве растворенного титана, а также состава хлоридного расплава.

По одностадийному варианту при восстановлении TiCl4 получаются более дисперсные порошки с б´ольшим содержанием примесей, чем при восстановлении расплава низших хлоридов (табл. 4).

Рис. 1. Технологическая схема получения порошков титана натриетермическим способом

Таблица 4

Характеристика натриетермических порошков титана

| Процесс | Удельная поверхность фракции 100–500 мкм,

м2/г |

Пористость, % | Содержание примесей, мас. % | НВ, МПа | |||||

| общая | в том числе менее 100 нм | Cl | Fe | N | C | O | |||

| Одностадийный | 1,62 | 29,7 | 1,5 | 0,10–

0,15 |

0,01–

0,08 |

0,008–

0,02 |

<0,02 | 0,04–

0,3 |

– |

| Двухстадийный | 0,38 | 12,5 | 11,2 | 0,10–

0,13 |

0,005–

0,01 |

0,004–

0,008 |

0,003–

0,004 |

0,05–

0,07 |

1000–1200 |

Охлажденную реакционную массу дробили на молотковой дробилке до крупности менее 8000 мкм, выщелачивали в две стадии в растворах соляной кислоты, промывали водой, классифицировали на фракции +630, +180–630 и –180 мкм на вибросите мокрого рассева. Порошок фракции –180 мкм, содержащий около 20 % воды, является товарным продуктом. Фракцию +180–630 мкм сушили, после чего затаривали в бидоны. Фракцию +630 мкм направляли на дополнительное измельчение в шаровой мельнице, футерованной титановыми листами.

Совместным восстановлением хлоридов успешно получали порошковые сплавы на основе титана, для чего готовили насыщенный хлоридами титана и легирующих металлов расплав.

Натриетермическим восстановлением расплава получали порошки тройных сплавов Ti–Al–Mn, отвечающие по составу ОТ-4 и ВТ-4. Они характеризуются более равномерной структурой, чем полученные по литейной технологии, и весьма низким содержанием в них остаточного хлора.

Разновидность натриетермического способа получения порошка титана – метод амальгамной металлургии. TiCl4 барботируют через легко получаемую электролизом с ртутным катодом и графитовым анодом амальгаму Na или Na/K при температуре 90–105 °С в инертной атмосфере (гелий, неон, аргон):

TiCl4 + 4Na(Hg) = Ti(Hg) + 4NaCl.

В вакуумной печи при остаточном давлении 0,01–1,0 Па или в инертной атмосфере при 200–370 °С из образовавшейся черной смеси титана, ртути, натрия, хлоридов натрия и титана (II) и (III) удаляют сначала ртуть, затем в инертной атмосфере при 850– 1100 °С отгоняют NaCl. Низшие хлориды титана разлагаются и отгоняются при пониженном давлении. Кристаллы титана образуют губку. Достоинство технологии – чистота продукта и получение частиц малого размера (1–10 мкм), а недостаток – необходимость использования токсичной ртути. Способ не получил применения в промышленности.

2.1.3 Термическая диссоциация иодида

Для получения титана высокой чистоты используются транспортные реакции термической диссоциации иодидов.

Метод очистки основан на так называемом галогенном цикле, открытом в 1915 г. американским физхимиком Ирвингом Ленгмюром. Сущность цикла заключается в том, что при нагревании дробленого титана до температуры 200–400 °C в вакууме в присутствии йода образуется газообразный иодид титана. Его пропускают над титановой проволокой, нагреваемой током до 1100–1400 °C. При такой температуре иодид распадается (диссоциирует) на металлический титан и парообразный йод; высокочистый титан конденсируется на проволоке в виде правильных кристаллов, а выделившийся йод возвращается в начало процесса.

В зоне синтеза поддерживается температура 500–550 или 175– 200 °С. В первом случае “транспортным” агентом является TiJ2, во втором – TiJ4.

Можно предположить, что так же, как и в металлотермических способах, процесс можно ориентировать на получение порошкового титана, изменив узел термической диссоциации иодида по аналогии с аппаратами получения порошков конденсацией паров из парогазовой фазы. В этом случае представляет интерес осуществление диссоциации в факеле плазмотрона.

2.1.4 Восстановление оксида титана кальцием или гидридом кальция

Кальциетермическое восстановление титана ведут в стальном реакторе в среде аргона при температурах 1000–1100 °С. Процесс активно протекает по реакции

TiO2 + 2Ca = Ti + 2CaO.

Оксид кальция хорошо растворяется в разбавленных неорганических и органических кислотах и поэтому сравнительно легко может быть удален после процесса восстановления. Равновесная концентрация кислорода в титане при контакте с СаО и жидким кальцием составляет 0,07–0,12 % при температуре 900–1020 °С.

Образующийся одновременно с титаном твердый оксид кальция мешает кристаллизации металла, который вследствие этого получается в виде высокодисперсного порошка с крупностью частиц в несколько микрометров. При гидрометаллургической переработке такой порошок склонен к сильному окислению.

Для ускорения реакции в шихту добавляют в качестве флюса вещества, растворяющие оксид кальция, такие как CaCl2 или BaCl2. Образуя с оксидом кальция легкоплавкую смесь, они переводят его в шлак. В этом случае облегчаются условия кристаллизации и спекания образующихся частиц титана, размеры порошка увеличиваются до 100 мкм и более. В расплавленном CaCl2 растворяются как металлический кальций, так и диоксид титана. Это переводит протекание реакции в жидкую фазу, способствует более полному восстановлению титана, ускоряет процесс, укрупняет кристаллы титана.

К недостаткам кальция как восстановителя, помимо высокой стоимости, следует отнести значительное содержание в нем азота, который в основном переходит в титан.

Использование гидрида кальция вместо кальция металлического сдвигает равновесие реакции вправо:

TiO2 + 2CaH2 Ti + 2CaO +2H2.

Реакция протекает при температуре 1150–1200 °С.

Реакционную массу обрабатывают водным раствором соляной кислоты для удаления CaO и Ca(OH)2, полученный порошок отмывают дистиллированной водой, промывают спиртом и сушат при 60–70 °С в вакууме. Порошок (фракция мельче 200 мкм) содержит до 90 % частиц крупностью менее 10 мкм и имеет насыпную плотность 0,6–0,8 г/см3, содержит до 0,05 % кальция в виде его оксида.

Восстановление диоксида титана в атмосфере водорода при температуре около 1000 °С протекает по реакции

TiO2 + 2CaH2 = TiН2 + 2CaO +H2.

В результате восстановления и последующей гидрометаллургической обработки получается тонкий порошок гидрида титана. Несмотря на то, что размер частиц порошка составляет 3–5 мкм, окисление его при гидрометаллургической переработке происходит в незначительной степени, так как гидрид титана обладает более высокой коррозионной стойкостью, чем титан. Гидрид титана может быть получен восстановлением диоксида титана магнием в атмосфере водорода при 600 °С .

2.2. Электролитические способы

Металлотермические способы получения титана имеют серьезные недостатки, основные из которых – большой расход дорогих восстановителей, периодичность процесса, сравнительно большие удельные капитальные вложения и низкая производительность труда.

Электролитический способ получения титана как возможный базовый промышленный активно разрабатывался с 1953 г. параллельно с металлотермическим. Электролиз расплавов осуществляется при температурах существенно ниже точки плавления титана, поэтому получаемый катодный осадок представляет собой кристаллические дендритные сростки, распадающиеся при очистке от электролита на отдельные частицы в порошок.

В 50–60-е годы большое внимание уделяли получению титана электролизом галогенидов (в основном хлоридов и фтортитанатов) и оксидов титана (TiO2, Ti2O3 и т. д.).

2.2.1 Восстановление соединений титана

Электролиз диоксида титана. При электролитическом способе получения титана из его диоксида исключается целый ряд сложных переделов, присущих другим способам, таких как получение хлоридов титана, производство восстановителя. Поэтому разработка этого метода представляла большой интерес.

Один из основных этапов создания электролитического способа получения титана – правильный выбор электролита и определение плотности тока при электролизе. Желательно, чтобы электролит имел возможно более низкую температуру плавления и не содержал более электроположительных по сравнению с титаном металлов. Растворимость диоксида титана в электролите должна быть достаточно высокой. В хлоридах щелочных металлов она мала и не превышает 0,5 %, в расплавах фтористых солей калия и натрия при 850–950 °С растворимость TiO2 несколько выше – до 3 %. Достаточно высока растворимость TiO2 в расплавах солей борной и фосфорной кислот. Возможные режимы осуществления электролитического способа получения титана из его диоксида:

| Электролит, мас. % | Температура, оС | Анодная плотность тока, А/см2 |

| 10 TiO2 + 90 Na4P2O7 | 950 | 0,5 |

| 10 TiO2 + 54 Na2B2O7 + 36 K2B2O7 | 920 | 0,15 |

| 5 TiO2 + 38 Na4P2O7 + 57 NaPO3 | 860 | 0,3 |

| 10 TiO2 + 30 NaF + 60 KF | 840 | 0,3 |

| 5 TiO2 + 14 CaO + 81 CaCl2 | 700–1100 | 0,16 |

Получить методом электролиза с нерастворимым анодом достаточно чистый титан до сего времени не удается. Кроме того, губчатый катодный осадок захватывает значительное количество электролита, а следовательно, и диоксида титана. Для получения чистого металла из катодного осадка необходим дополнительный передел, например электролитическое рафинирование.

Процесс электролиза кислородных соединений можно проводить с применением жидкого катода. При использовании в качестве жидкого катода цинка, свинца или кадмия может быть получен титан чистотой 99,5 %.

Как и все высокотемпературные переделы получения чистого титана, электролиз диоксида необходимо проводить в среде инертного газа и использовать по возможности чистые исходные оксиды титана и электролит.

Электролиз хлоридов титана. Сложность глубокой очистки катодного металла от кислорода при электролитическом получении титана из диоксида заставляет ориентироваться на электролиты, не содержащие кислород. В этом отношении большой интерес представляют хлориды титана, хотя стоимость 1 кг титана в четыреххлористом титане, производство которого хорошо освоено в промышленном масштабе, пока еще выше, чем в диоксиде, но ниже, чем в каком-либо другом соединении, например во фторидах, карбидах или нитридах титана.

В качестве основы электролитов в этом случае могут быть использованы расплавы солей щелочных и щелочноземельных металлов, в которых достаточно хорошо растворяются низшие хлориды титана. Хотя растворимость четыреххлористого титана в расплавах этих солей значительно ниже, он также может служить сырьем при электролизе.

Низшие хлориды титана можно получать непосредственно в электролизной ванне либо вне ее восстановлением четыреххлористого титана.

В качестве электролитов для электролиза TiCl4 и TiCl3 могут служить расплавы солей KCl + LiCl (эвтектика); KCl + NaCl с добавками MgCl2; 30 CaCl2 + 25 BaCl2 + 45 NaCl (мас. %) и т. п. Электролиз осуществляется при температуре 600–750 °С и катодной плотности тока до 5 А/см2.

В табл. 5 приведены значения напряжения разложения некоторых солей, входящих в электролит.

Как и при электролизе TiO2, изучалась возможность электролитического осаждения титана на жидком катоде, в качестве которого можно использовать металлы или сплавы (например, Mg–Zn). При этом облегчается вывод полученного металла из ванны и обеспечивается более высокий выход по току.

Таблица 5

Напряжение разложения солей

| Соединение | Температура, оС | Напряжение разложения, В |

| NaCl | 877 | 3,35 |

| KCl | 768 | 3,58 |

| LiCl | 650 | 3,41 |

| CaCl2 | 700 | 3,38 |

| MgCl2 | 700 | 2,51 |

| K2TiF6 | 800 | 1,85 |

| TiO2 | 1850 | 2,05 |

| TiCl2 | 800 | 1,80 |

| TiCl3 | 800 | 1,69 |

| TiCl4 | 820 | 1,64 |

Одним из перспективных считается двухступенчатый способ электролиза, по которому вначале производят восстановление тетрахлорида титана в расплаве до трех-двухвалентного состояния при низкой плотности тока, а затем увеличивают силу тока и осаждают титан на катоде. Католит и анолит разделены проницаемой для ионов хлора диафрагмой, которая образуется кристаллами титана в отверстиях катодной корзины. Тетрахлорид титана вводят по графитовой трубе, опущенной до дна ячейки.

Циклы насыщения католита низшими хлоридами и осаждение титана на катодах в этом случае проводят, регулируя расход тетрахлорида титана и количество электричества. После заполнения катодной корзины ее извлекают, охлаждают в аргоне. Катодный осадок состоит из кристаллов размером от 800 мкм и более.

Получение высокодисперсных порошков титана в хлоридных расплавах целесообразно проводить электролизом TiCl4 и TiO2, которые малорастворимы в хлоридных расплавах при высокой катодной плотности тока (≥0,5 А/см2). Снижение температуры электролиза способствует образованию более тонких частиц и препятствует их укрупнению (спеканию).

Альтернативные способы получения порошков титана электролизом представлены в табл. 6.

Таблица 6

Технические параметры получения порошков титана электролизом хлоридов титана

| Электролит | Плотность тока, кА/м2 | Температура, °С | Условия и показатели процессов |

| KCl–NaCl–TiCl2 | 5–35 | 780–820 | Время наращивания осадка 2 ч |

| В расплаве фторидов : = 1,5:1 (ат.) | 3–4 | 720 | – |

| NaCl–TiCl2 | 1–4 | 850–870 | iк:iа = 2:4, выход по току 70–90 %, биполярный электрод |

| NaCl–KCl–TiCl2 | 550 | 400–900 | Катод непрерывно вытягивается из электролита |

| LiCl–KCl | 25 | 400 | Напряжение 2,7 В, через каждые 5 мин изменяют направление тока |

Для электролиза наиболее приемлем из фтористых соединений гексафтортитанат калия K2TiF6. Его довольно легко получают, он имеет высокую электропроводность и низкое давление пара, устойчив на воздухе. Электролиз может быть осуществлен в среде расплавленных солей под защитой инертного газа. При этом получается сравнительно чистый (99,9 %) титан. Существенные недостатки применения этого способа, препятствующие его развитию, – сложность аппаратурного оформления процесса и высокая стоимость сырья.

Во всех случаях электролиза с нерастворимым анодом получаемый титановый порошок по чистоте уступает магниетермическому титану, поэтому эти технологии до сих пор не получили промышленного распространения.

Попытки осуществить электролиз титана в жидких растворах и расплавах органических соединений также оказались неудачными главным образом из-за малой электропроводности и низкой растворимости в них хлоридов титана .

Преимущество органических расплавов по сравнению с неорганическими – прежде всего, более низкая температура плавления, что стимулирует продолжение исследований в этом направлении.

2.2.2 Рафинирование титана в хлоридном титансодержащем расплаве

Получение порошков электролизом с растворимым анодом основано на анодном растворении металлического титана, его сплавов или отходов и на катодном осаждении не содержащего примеси кристаллического титана. Преимуществами электролиза с растворимым анодом по сравнению с описанными выше методами получения порошкообразного титана являются протекание процесса электролитического рафинирования – глубокой очистки катодного металла от вредных примесей, присутствующих в исходном титане (Fe, Si, С, О, Na и др.), а также возможность получения порошков титановых сплавов, легированных алюминием, хромом, ванадием, марганцем, цирконием и другими металлами.

Порошки, полученные методом электролитического рафинирования, более пластичны и имеют меньшую твердость, чем порошки, полученные гидрированием–дегидрированием тех же отходов титана.

Электролитическое рафинирование и технология получения этим способом высококачественных электролитических титановых порошков, не имеющих зарубежных аналогов, разработаны в промышленном масштабе в конце 60-х годов ВАМИ и Институтом титана и детально описаны в литературе . Технологическая схема их производства включает электролиз солевых расплавов с растворимым анодом под защитой инертной атмосферы при 720–780 °С и гидрометаллургическую переработку катодных осадков, состоящих из застывшего электролита и кристаллических сростков очищенного от примесей титана.

Как показали работы отечественных и зарубежных исследователей, электролитическое рафинирование имеет большие возможности по получению высокочистых титановых порошков заданного гранулометрического состава для переработки их методами порошковой металлургии или использования в специальных целях.

Главная область применения электролитических титановых порошков – производство конструкционных деталей. По сравнению с другими типами титановых порошков электролитические обладают, как уже было отмечено, наибольшей пластичностью, дают меньшую усадку при спекании и позволяют получать более плотные изделия. Свойства деталей, полученных из порошков, близки к свойствам деталей из литого металла марки ВТ1-0.

В качестве исходного (анодного) материала в процессе электролитического рафинирования могут использоваться титановая губка, отходы титана, черновой титан, полученный прямым восстановлением алюминием, магнием и другими восстановителями оксидов титана из концентратов или руд или электролизом соединений титана (TiCl4, TiO2 и др.). Перспективы развития этих способов (прямого восстановления и электролиза) в настоящее время теснейшим образом связаны с перспективами и уровнем освоения электролитического рафинирования.

В результате электролиза получается порошковый титан как технической, так и высокой чистоты, вплоть до иодидного, но более дешевый по сравнению с ним. При рафинировании отходов сплавов можно получить порошковые титановые сплавы, очищенные от вредных примесей, но сохранившие в своем составе ценные легирующие компоненты.

Технико-экономические расчеты, выполненные Институтом титана и Горным бюро США, подтвердили экономическую эффективность электролитического рафинирования титана. Рафинированный (фактически порошковый) металл трех марок – Е-90 (90 НВ), Е-75 (75 НВ) и Е-60 (60 НВ) – появился на рынке сбыта США еще в 1967 г.

При электролизе с растворимым анодом наряду с катодным осадком на аноде образуются порошки титана нанометрических размеров вследствие реакций диспропорционирования двухвалентного титана в прианодной зоне. Этот процесс наиболее эффективно протекает при очень низких плотностях тока на аноде (<<0,1 А/см2), при которых растворение титана происходит в двухвалентной форме.

Двухвалентный титан, попадая в объем электролита, где соотношение Ti2+/Ti3+ более сдвинуто в сторону трехвалентного титана, диспропорционирует с образованием высокодисперсных порошков. К сожалению, технологические возможности целевого извлечения нанопорошков из расплава до сих пор не обеспечены.

Предложен двухстадийный комбинированный способ, позволяющий перерабатывать практически любые титансодержащие материалы. В качестве исходного сырья для первичной стадии процесса восстановления могут быть использованы титансодержащие шлаки или даже концентраты руд. В качестве восстановителя используют уголь, алюминий, магний, кальций. В зависимости от вида восстановителя и условий проведения процесса получают металлический титан, низшие оксиды, карбид, нитрид, оксикарбид или оксикарбонитрид титана в смеси с другими соединениями и элементами.

Обогащенный отмагничиванием, отмучиванием, выщелачиванием кислотами и подобными способами продукт первой стадии подвергают электролизу с расходуемым анодом. Восстанавливая ильменитовые концентраты или шлаки кальцием или гидридом кальция, получают продукт, содержащий 85–90 % металлического титана. Его электрорафинирование позволяет получать титан чистотой до 99–99,6 %.

2.3. Физико-механические способы

2.3.1 Дробление кристаллического титана

Титановый порошок может быть получен непосредственно механическим измельчением титановой губки. Однако этот метод используется ограничено, так как высококачественная губка пластична и трудно поддается прямому измельчению. Более хрупкая загрязненная часть губки при дроблении блока ТГ попадает в мелкую фракцию (–2000 мкм) и непосредственно или после дополнительного измельчения может использоваться для напыления покрытий, в качестве наполнителей и других неответственных целей. Методом механического измельчения целесообразно производить порошки некоторых хрупких титановых сплавов, в частности сплавов Ti–Al, полученных алюмотермическим восстановлением диоксида титана, силицидов титана и т. п. Комплексная технологическая схема включает классификацию, магнитную сепарацию, измельчение, выщелачивание и поверхностную обработку в растворах кислот. Такая схема позволила создать экономически эффективную, малоэнергоемкую и практически безотходную технологию с использованием в качестве сырья низкосортной ТГ, не применяемой в производстве слитков серийных титановых сплавов, отходов и отсевов титана .

В ряде случаев для охрупчивания титана его предварительно гидрируют или реже “подокисляют”.

2.3.2 Дробление охрупченного химической обработкой титана

Способ “гидрирование–дегидрирование” позволяет измельчить до требуемой крупности титан любого вида и его сплавы, сохраняя качество и химический состав исходного материала.

Способ основан на активном взаимодействии титана с водородом при 350–700 °С с образованием хрупких гидридов, на их механическом измельчении в шаровых мельницах и последующем дегидрировании порошкообразного продукта в течение 1–2 ч при 700–800 °С. Насыщение титана водородом зависит от чистоты исходного материала и как правило составляет 2–3,9 мас. % .

Гидрирование чистого губчатого титана обычно осуществляют в температурном интервале 350–600 °С, для некоторых сплавов необходимая скорость поглощения водорода достигается при более высокой температуре (до 700 °С) из-за снижения его растворимости в сплавах. Скорость процесса гидрирования зависит от технологического режима, крупности и состояния поверхности исходного материала, наличия на ней оксидных пленок.

Недостатки метода гидрирования–дегидрирования – трудность и необходимость глубокой очистки водорода от кислорода и азота, а также высокая чувствительность титана к остаточному водороду, вызывающая так называемую водородную хрупкость титана.

Охрупчивание титана может быть достигнуто его обработкой при температуре 500–800 °С расплавленным цинком, образующим с титаном хрупкие интерметаллиды типа TiZn12, TiZn13. Полученный сплав легко поддается измельчению; цинк из сплава отгоняется в вакууме при температуре 700–900 °С.

Способы химического разрушения титана. Получение ультрадисперсных порошков с использованием транспортных реакций, испарения–конденсации, плазменных и плазмохимических, гидрометаллургических способов, диспергирования в водных и органических растворах являются одними из наиболее перспективных направлений в создании производства новых наноструктурных материалов.

Способ заключается в переводе титансодержащих материалов (металлического скрапа, руды) в низшие хлориды титана путем их обработки парами четыреххлористого титана при высоких температурах. Низшие хлориды (TiCl2, TiCl3) конденсируются в более холодной зоне печи и при определенных технологических условиях

(среда, температура, давление) диспропорционируют с образованием высокодисперсного титанового порошка и четыреххлористого титана, возвращаемого в начало процесса. Диспропорционирование низших хлоридов легко осуществляется в расплаве хлоридов щелочных металлов. Получаемый порошок пригоден для переработки методами порошковой металлургии.

Отделение порошков от солевой фазы, содержание которой может составлять более 90 % – пока достаточно трудная задача. Вакуумная высокотемпературная отгонка солей мало эффективна и приводит к спеканию и укрупнению наночастиц, гидрометаллургическая обработка реакционной смеси требует большого расхода ингибированных водных растворов и сложной системы регенерации солей, что может привести к дополнительному загрязнению порошков примесями и их наводороживанию, вплоть до образования гидрида титана. Могут оказаться перспективными флотационные технологии или непосредственное использование смеси нанопорошков титана с солевой фазой. Богатые высокодисперсными частицами титана расплавы являются сильными восстановителями и могут найти применение для очистки расплавов солей, металлов и сплавов (например, алюминиевых, магниевых) от газов и электроположительных примесей. Эффективно использование солевых смесей с высокодисперсными титановыми порошками и в качестве катализаторов некоторых химических процессов.

2.3.3 Газовое распыление расплава

Фирмой Leybold (Германия) разработана технология получения сферических порошков титана и его сплавов распылением расплава . Металл расплавляется в индукционных или электроннолучевых печах. Распыление производится с помощью сжатого аргона или центробежным разбрызгиванием с поверхности оплавляемого быстровращающегося диска. Установка снабжена системой рециркуляции аргона, обеспечивающей безопасность процесса, высокое качество порошков и приемлемую экономичность.

Сжатым газом осуществляют распыление расплавленного титана также фирмы Crucible Research и Sumitomo Sitix (Япония).

2.3.4 Центробежное распыление (разбрызгивание) расплава

Из-за высокой активности титана способ центробежного распыления (центрифугирования) более распространен, чем распыление сжатым газом. Существуют два основных варианта реализации центробежного распыления. По первому струя жидкого металла подается на вращающийся с большой скоростью диск или во вращающийся тигель и распыляется с их внешнего края, во втором – вращается сама жидкая ванна на торце оплавляемого электрода. Преимущество первого варианта – простота установки.

Размер получаемых центрифугированием частиц обратно пропорционален скорости вращения разбрызгивающего устройства, его диаметру и плотности расплава и прямо пропорционален поверхностному натяжению, расходу и вязкости расплава. Форма частиц зависит от степени перегрева расплава, режима работы электронного луча и может изменяться от дисковой до игольчатой и правильной сферической.

Наибольшее применение в промышленности нашел способ центробежного разбрызгивания (гранулирования) расплава. В камере в среде инертного газа (аргон, гелий) сближают два электрода – вращающийся расходуемый титановый (литой, диаметром от 50 до 250 мм, длиной 0,5–5,0 м, массой до 850 кг) и неподвижный нерасходуемый (полый охлаждаемый изнутри стержень или вольфрамовый пруток). Между электродами возникает дуга, оплавляющая торец титанового электрода. От него центробежной силой отрываются капельки расплава, превращаются в частицы (гранулы) сферической формы и застывают в полете. При частоте вращения 60–130 с–1 получаются гранулы крупностью менее 500 мкм с медианным диаметром 280–400 мкм, а гранулят, получаемый на предельно высокой используемой частоте 420 с–1, имеет дисперсность в основном менее 160 мкм. Производительность распыления – до 150 кг/ч .

Таким способом широко пользуются зарубежные фирмы, в России – ОАО “ВИЛС” и ОАО “Композит”.

Фирма Leybold, создавая центробежную установку для распыления тугоплавких металлов, основное внимание уделяла обеспечению качества порошков как по химическому составу, так по форме и состоянию поверхности частиц, учитывая, что основным и ответственным потребителем спеченных изделий будет авиакосмическая промышленность .

Установка включает медленновращающийся (с частотой 0,2–1,0 с–1) оплавляемый электронным пучком (30–150 кВт) электрод. Расплавленный металл стекает по карандашеобразному острию электрода и попадает в центр быстровращающегося диска (60–240 с–1).

Быстровращающийся диск использован потому, что только он, по мнению разработчиков, позволяет надежно регулировать форму и размер получаемых частиц порошка. Для сохранения чистоты материала и распылительной камеры процесс осуществляется в вакууме. В качестве источника тепла использован электронный луч.

В зависимости от параметров процесса (главным образом, от программы электронного пучка) можно изготавливать гранулированный сферический или дискообразный порошок крупностью 50–600 мкм или порошок от осколочной до каплевидной формы крупностью 40–800 мкм, а также смесь порошков обоих видов. Насыпная плотность сферического титанового порошка приблизительно составляет 2,7 г/см3, а частиц осколочной формы – 1,3 г/см3. Сферические частицы диаметром до 700 мкм имели 100%-ную плотность. Размер зерна титановых гранул диаметром до 380 мкм приблизительно равен 20 мкм, а частиц дискообразной формы – 5–10 мкм.

Химический состав полученных порошков полностью соответствует исходному по металлическим примесям, легирующим и по содержанию кислорода и азота. После распыления наблюдается даже некоторое снижение содержания водорода.

Титановые порошки распылением расплава производят также фирмы MER, Affinity, Starmet, PyroGenesis Inc. (в сотрудничестве с Hydro-Quebec). Использование метода плазменного оплавления слитка позволяет производить высокочистые сферические порошки в широком диапазоне крупности: –25, 25–45, 45–75, 75–90, –90, 125–150, 150–250, +250 мкм.

Способ быстровращающегося электрода отличается простотой оборудования и низкими капитальными затратами. Он был первым освоен для производства гранул титановых сплавов. Но для него необходимы исходные малогабаритные, достаточно прецизионные заготовки, выход годного из которых довольно низок, а трудозатраты изготовления велики. В сравнении с предыдущим, способ получения гранул распылением расплава инертным газом имеет лучшие показатели, однако из-за сложности и громоздкости системы рециркуляции газа он требует значительных капиталовложений и пока не обеспечивает сохранение исходного качества титановых сплавов по химсоставу .

Способ центробежного распыления расплава, сливаемого из тигля, позволяет за счет изменения размеров и конструкции вращающегося распылительного устройства, а также параметров процесса варьировать форму и размер получаемых гранул. При этом достигается производительность в 20–30 раз выше, чем при распылении расходуемой заготовки и в 1,2–2 раза выше, чем в случае распыления инертным газом. Аналогичная установка мощностью 15 т/год и частотой вращения электрода 83 с–1 эксплуатируется в Институте Круппа (г. Эссен, Германия), а более скоростная установка – в Индии .

Стержень из расплавляемого сплава в индийской установке помещается в вертикальный конусообразный патрон, вращающийся с частотой до 166 с–1 от привода, расположенного вне камеры распыления и снабженного индивидуальным вакуумным насосом. Для плавления используется электронный луч. Специальный манипулятор позволяет, не останавливая процесс, извлекать из патрона остатки стержней и устанавливать новые. Получаемый продукт имеет следующие характеристики: выход сферических частиц – 40 %, размеры частиц – 100–700 мкм, насыпная плотность – 2,7 г/см3, плотность утряски – 3,1 г/см3.

3. Производители порошков и гранул титана

3.1. Производители и характеристики порошков титана

Основные производители титановых порошков в России – ОАО “АВИСМА” (г. Березники), ОАО “Композит” (г. Королев), ОАО “ВИЛС” (Москва), фирма “Полема” (г. Тула). В Украине порошки и прессованные изделия из них производит Институт титана с Опытно-металлургическом заводом (г. Запорожье), ЗТМК (г. Запорожье) и Закарпатский металлургический завод (п. Вышково, Закарпатская обл.).

Порошки титана различаются гранулометрическим и химическим составами, свойства их изменяются в зависимости от требований потребителей и области применения. Высокая чистота, спекаемость, текучесть, биологическая инертность, коррозийная стойкость и немагнитность делают титан незаменимым при производстве изделий специализированного назначения, которые обеспечивают высокую конкурентоспособность технологий ПМ в металлургии титана.

“АВИСМА” производит пористый порошок марки ТПП (табл. 7), а также порошок ПТ (табл. 8) дроблением магниетермической титановой губки.

Порошки марок ТПП предназначены для производства тугоплавких соединений титана, спеченных титановых изделий и широко применяются в других областях промышленности.

Порошки ТПП и ПТ могут иметь чешуйчатую, иглообразную, округлую (овальную) форму частиц. По согласованию с потребителем могут поставляться порошки другого фракционного и химического состава.

Порошок марки ТПП-3 может изготавливаться в виде прессованных таблеток диаметром от 16 до 100 и высотой до 50 мм.

Таблица 7

Крупность и химический состав порошков ТПП (ТУ 1791-449-05795388–99)

| Марка порошка | Фракция, мкм | Содержание фракции, мас. %, не менее | Химический состав, мас. % | |||

| Ti | Примеси, не более | |||||

| Fe | N | Cl | ||||

| ТПП-1 | –5000 | 80 | Основа | 1,8 | 0,3 | 0,3 |

| ТПП-2 | –3200 | 1,8 | 0,3 | 0,3 | ||

| ТПП-3 | +1000–3200 | 0,4 | 0,08 | 0,1 | ||

| ТПП-4 | –1000 | 1,0 | 0,2 | 0,2 | ||

| ТПП-5 | +630–1000 | 70 | 0,5 | 0,15 | 0,15 | |

| ТПП-6 | +306–630 | 65 | 0,8 | 0,25 | 0,25 | |

| ТПП-7 | +160–306 | 60 | 1,1 | 0,5 | 0,45 | |

| ТПП-8 | –160 | 2,1 | 1,1 | 0,5 | ||

Таблица 8

Крупность и химический состав порошков ПТ

| Марка порошка | Фракция, мкм | Химический состав, мас. % | |||

| Ti | Примеси, не более | ||||

| Fe | N | Cl | |||

| ПТ-1 | +1000–3000 | Основа | 0,4 | 0,08 | 0,1 |

| ПТ-2 | +630–1000 | 0,5 | 0,15 | 0,15 | |

| ПТ-3 | +180–1000 | 0,6 | 0,2 | 0,2 | |

| ПТ-4 | +315–630 | 0,8 | 0,25 | 0,25 | |

| ПТ-5 | +100–315 | 1,1 | 0,5 | 0,45 | |

| ПТ-6 | –180 | 2,1 | 1,1 | 0,5 | |

Фирмой освоено опытно-промышленное производство натриетермических порошков (табл. 9) и порошков, получаемых магниетермическим восстановлением низших хлоридов титана.

Таблица 9

Характеристика натриетермических порошков титана

| Характеристика металла | Крупность, мкм | Твердость НВ | Содержание примесей, мас. % | |||||

| Fe | Cl | N | O | C | Si | |||

| Порошок | 180–

630 |

101–

150 |

0,023–

0,040 |

0,08–

0,13 |

0,008–

0,016 |

0,05–

0,10 |

0,010 | 0,005 |

| –180 | – | 0,052–

0,090 |

0,09–

0,13 |

0,07–

0,019 |

– | 0,015 | 0,010 | |

| Крупные кристаллы* | – | 70–80 | 0,016 | – | 0,001–

0,03 |

0,01–

0,03 |

0,005–

0,02 |

0,001–

0,02 |

* По химсоставу соответствуют иодидному титану.

Фирма “Полема” выпускает широкий ассортимент металлических порошков конструкционного назначения и порошков для нанесения газотермических покрытий, в том числе она производит уникальный по физико-химическим и технологическим характеристикам порошок титана, получаемый восстановлением оксида титана гидридом кальция (табл. 10), а также порошковый и брикетированный гидрид титана, используемый в машинои приборостроении для создания защитной атмосферы при термической обработке деталей.

Кальциегидридный порошок имеет дендритное строение частиц, обладает хорошими прессуемостью и спекаемостью, практически не содержит хлора, образующего с титаном летучие соединения. Благодаря развитой поверхности, спеченные проницаемые изделия из порошка кальциегидридного титана, так же как и дегазированный в вакууме порошок, обладают высокой сорбционной емкостью по отношению к водороду и другим газам. Они используются как активные сорбенты (газопоглотители), позволяющие поддерживать весьма низкое давление в вакуумных приборах и термоизолированных устройствах, например, в трубах, через которые подаются горячие флюиды в нефтяную скважину.

Таблица 10

Характеристика кальциегидридного порошка

| Марка порошка | Гранулометрический состав, мкм | Насыпная плотность, г/см3 | Химический состав, мас. %, не более | |||||||||||

| Основная фракция | +280 | +100 | +40

(45) |

–40

(45) |

Ti | N | C | H | Fe+Ni | Si | Ca | Cl | ||

| ПТК-1 | 40–280 | ≤5,0 | – | – | ≤10 | 0,6–0,9 | Основа | 0,07 | 0,05 | 0,35 | 0,35 | 0,1 | 0,08 | 0,003 |

| ПТК-2 | 0,2 | 1,0 | ||||||||||||

| ПТС-1 | –280 | ≤1,0 | – | ≥25 | – | 0,08 | 0,05 | 0,35 | 0,4 | 0,1 | 0,08 | 0,004 | ||

| ПТС-2 | 0,2 | 1,0 | ||||||||||||

| ПТМ-1 | –100 | 0 | ≤2,0 | ≥15 | – | 0,9–1,4 | 0,08 | 0,05 | 0,35 | 0,4 | 0,1 | 0,08 | 0,004 | |

| ПТМ-2 | 0,08 | 0,1 | 0,05 | |||||||||||

| ПТМ-3 | 0,2 | 1,0 | 0,08 | |||||||||||

| ПТОМ-1 | –40

(45) |

0 | ≤1,0 | ≤5 | – | 0,08 | 0,05 | 0,4 | 0,4 | 0,1 | 0,08 | 0,004 | ||

| ПТОМ-2 | 0,2 | 1,0 | ||||||||||||

Примечание. Уплотняемость при давлении 200 МПа – 2,5–2,8 г/см3, при давлении 600 МПа – 3,3–3,5 г/см3.

Порошок кальциегидридного титана обладает бактерицидными свойствами, поэтому Институтом гигиены им. Ф. Эрисмана его разрешено использовать в производстве фильтров для доочистки питьевой воды, соков, напитков. Фирма “Полема” из порошка титана выпускает спеченные изделия различного назначения, в том числе проницаемые элементы для оснащения бытовых фильтров и промышленных аппаратов, используемых в пищевой отрасли. Спеченные полуфабрикаты достаточно пластичны и могут подвергаться горячей обработке давлением (табл. 11).

Таблица 11

Характеристика титановых гранул, полученных оплавлением быстровращающегося электрода

| Крупность, мкм | Насыпная плотность, г/см3 | Содержание газовых примесей, мас. %, не более | ||

| O | H | N | ||

| 40–315 | 2,7 | 0,15 | 0,015 | 0,050 |

ОАО “ВИЛС” и ОАО “Композит” в опытно-промышленном и промышленном масштабе производят сферические порошки (гранулы) титана или любого сплава на его основе методом плазменного, электродугового или электроннолучевого оплавления быстровращающегося электрода. Промышленные установки имеют производительность до 1000 т/год .

Распыленные титановые порошки производят фирма Leybold (Германия), PyroGenesis Inc. в сотрудничестве с LTEE Hydro-Quebec (Канада), Starmet (США), Crusible Researсh, Sumitomo Sitix (Япония), MER, Affinity .

ОАО “ВИЛС” развивает теорию и практику получения гранулируемых (быстроохлажденных) сплавов с нанои микроструктурированной однородной улучшенной метастабильной структурой. В принципе методы порошковой и гранульной металлургии идентичны.

В Украине в Институте титана и на его опытном заводе освоены технология получения титановых порошков способами электролиза и механохимического измельчения низкосортного губчатого титана, а также способы получения конструкционных изделий из титановых порошков. Здесь же разработаны технология и оборудование для производства высокодисперсного порошка нитрида титана (менее 20 мкм), который не имеет аналогов и применяется для получения композиционных, электроконтактных материалов, твердых сплавов как компонент шихты.

На ЗТМК совместно с Институтом титана организованы промышленное производство электролитических титановых порошков, а также опытно-промышленное производство гидрида титана насыщением водородом титановой губки или порошка электролитического титана и получение титановых порошков химических ПТХ измельчением и дегидрированием гидрида титана (табл. 12 и 13).

Таблица 12

Характеристика электролитических порошков (ТУ 48-10-22–85)

| Марка порошка | Фракция, мкм | Твердость НВ,

не более |

Содержание примесей, мас. %, не более | ||||||

| Fe | Cl | N | O | C | Si | Н | |||

| ПТЭЧ | +180–500 | 80 | 0,02 | 0,04 | 0,02 | 0,04 | 0,01 | 0,01 | – |

| ПТЭК-1 | +630–5000 | 120 | 0,06 | 0,06 | 0,03 | 0,06 | 0,02 | 0,02 | * |

| ПТЭК-2 | 155 | 0,10 | 0,08 | 0,04 | 0,08 | 0,02 | 0,02 | * | |

| ПТЭС-0 | +180–630 | 100 | 0,04 | 0,05 | 0,03 | 0,05 | 0,01 | 0,01 | * |

| ПТЭС-1 | 120 | 0,06 | 0,03 | 0,03 | 0,06 | 0,02 | 0,02 | * | |

| ПТЭС-2 | 155 | 0,10 | 0,08 | 0,04 | 0,08 | 0,02 | 0,02 | * | |

| ПТЭМ-1 | –180 | – | 0,08 | 0,06 | 0,03 | – | – | 0,04 | – |

| ПТЭМ-2 | – | 0,20 | 0,15 | 0,05 | – | 0,03 | 0,04 | – | |

* Определение обязательно, браковочным признаком не является.

Таблица 13

Характеристика химических титановых порошков (ТУ 48-10-78–83)

| Марка порошка | Фракция, мкм | Содержание примесей, мас. %, не более | |||

| Fe | N | Cl | Н | ||

| ПТХ-1-1 | +1000–3000 | 0,3 | 0,05 | 0,06 | 0,1 |

| ПТХ-1-2 | 0,8 | 0,08 | 0,07 | 0,2 | |

| ПТХ-2-1 | +630–1000 | 0,3 | 0,05 | 0,06 | 0,1 |

| ПТХ-2-2 | 0,8 | 0,08 | 0,08 | 0,2 | |

| ПТХ-3-1 | +180–1000 | 0,3 | 0,05 | 0,07 | 0,1 |

| ПТХ-3-2 | 0,8 | 0,08 | 0,09 | 0,2 | |

| ПТХ-4-1 | +180–630 | 0,4 | 0,08 | 0,08 | 0,1 |

| ПТХ-4-2 | 0,9 | 0,08 | 0,09 | 0,3 | |

| ПТХ-5-1 | +80–450 | 0,8 | 0,10 | 0,10 | 0,4 |

| ПТХ-5-2 | 1,0 | 0,12 | 0,12 | 0,6 | |

| ПТХ-6-1 | –180 | 0,8 | 0,08 | 0,09 | 0,2 |

| ПТХ-6-2 | 1,8 | 0,20 | 0,10 | 0,5 | |

| ПТХ-7-1 | –80 | 0,9 | 0,08 | 0,09 | 0,5 |

| ПТХ-7-2 | 1,8 | 0,20 | 0,10 | 0,9 | |

Титановые электролитические и химические порошки “универсальны” и могут использоваться практически во всех областях применения титановых порошков, в первую очередь в производстве спеченных изделий.

Производством титановых порошков типа ПТХ и изделий из них, соединений титана занимается с 1986 г. ОАО “Закарпатский металлургический завод”. В настоящее время ЗМЗ – единственный в Украине промышленный производитель фильтр-элементов (изделий пористых проницаемых) на основе порошков титана химических, титана порошкового в пульпе, титана с углеродом и хромом.

Перспективное направление деятельности завода – производство титановых порошков для потребностей черной металлургии и атомной энергетики. По разработкам Института титана на основе титановых порошков организовано производство различных спеченных изделий, различающихся геометрическими размерами, размерами пор, наличием поверхностных покрытий, а также фильтров.

3.2. Характеристики гранул

Гранулы титановые для производства пористых изделий ГПТ получают методом распыления расплава или измельчением и применяют для производства пористых фильтрующих элементов и пневмоглушителей. Характеристика гранул представлена в табл. 14.

Таблица 14

Характеристика гранул марки ГПТ (ТУ 1791-013-00200992–95)

| Крупность, мкм | Насыпная плотность, г/см3, не менее | Содержание примесей, мас. %, не более | |||

| Fe | Si | Cu | H2О | ||

| 140–450 | 1,40 | 0,2 | 0,05 | 0,15 | 0,5 |

Сравнительные технологические и физико-химические характеристики различных титановых порошков приведены в табл. 15.

Таблица 15

Статистические данные о характеристиках титановых порошков различных типов

| Тип порошка | Фракция, мкм | Плотность, г/см3 | Текучесть, г/с | Удельная поверхность*, м2/г | Содержание примесей, мас. % | |||||||

| насыпная | утряски | Fe | Cl | N | O | C | Si | Н | ||||

| Кальциегидридный (марки ПТС) | –40

(75 %), +40–100 (25 %) |

0,80–

1,2 |

0,95–

1,40 |

0,25–

0,30 |

0,03–0,13 | 0,15–

0,20 |

0,003–

0,005 |

0,05–

0,06 |

0,25–

0,30 |

0,04–

0,05 |

0,06–

0,07 |

0,20–

0,40 |

| Отсевы магниетермического губчатого титана | +180–630 | 0,75–

1,2 |

0,80–

1,40 |

0,30–

0,40 |

0,03–0,06 | 0,20–

0,60 |

0,00–

0,16 |

0,04–

0,11 |

0,20-

0,45 |

0,01–

0,25 |

0,005–

0,010 |

0,02–

0,03 |

| –180 | 0,70–

1,1 |

0,80–

1,30 |

0,20–

0,40 |

0,06–0,11 | 0,70–

1,20 |

0,11–

0,20 |

0,10–

0,35 |

0,30–

1,00 |

0,02–

0,03 |

0,01–

0,03 |

0,03–

0,06 |

|

| Полученный гидрированиемдегидрированием губчатого титана (марки ТГ-100, ТГ-120) | +180–630 | 1,2–1,5 | 1,35–

1,70 |

0,40–

1,50 |

0,04–0,06 | 0,07–

0,10 |

0,06–

0,08 |

0,03–

0,05 |

0,06–

0,10 |

0,015–

0,020 |

0,01–

0,02 |

0,06–

0,15 |

| –180 | 0,9–1,2 | 1,0–

1,40 |

0,30–

0,35 |

0,06–0,08 | 0,08–

0,12 |

0,06–

0,10 |

0,05–

0,07 |

0,15–

0,30 |

0,02–

0,08 |

0,02–

0,03 |

0,15–

0,25 |

|

| Натриетермический | +180–630 | 0,70–

1,1 |

0,9–1,2 | 0,35–

0,40 |

0,04–0,06 | 0,01–

0,02 |

0,10–

0,13 |

0,008–

0,015 |

0,10–

0,04 |

<0,01 | <0,006 | 0,02–

0,03 |

| –180 | 0,80–

1,0 |

1,0–

1,25 |

0,30–

0,40 |

0,08–1,12 | 0,03–

0,08 |

0,10–

0,15 |

0,016–

0,020 |

0,10–

0,30 |

<0,02 | <0,010 | 0,003–

0,06 |

|

| Электролитический | +180–630 | 1,3–1,6 | 1,4–1,8 | 0,50–

0,60 |

0,05–0,08 | 0,02–

0,08 |

0,03–

0,08 |

0,01–

0,3 |

0,03–

0,09 |

0,01 | 0,01 | 0,02–

0,04 |

| –180 | 1,2–1,3 | 1,3–1,5 | 0,45–

0,55 |

0,10–0,15 | 0,02–

0,18 |

0,05–

0,15 |

0,02–

0,03 |

0,05–

0,30 |

<0,02 | <0,02 | 0,03–

0,06 |

|

| Полученный механохимической обработкой губчатого титана | +180–630 | – | – | – | – | 0,05–

0,40 |

0,10–

0,15 |

0,02–

0,08 |

0,1–0,4 | <0,06 | <0,01 | <0,03 |

| –180 | – | – | – | – | 0,05–

0,60 |

0,10–

0,15 |

0,03–

0,09 |

0,1–1,0 | <0,10 | <0,01 | <0,04 | |

* По методу тепловой десорбции азота.