Содержание страницы

1. Основные технологические термины и определения

Применяемые в науке, технике и производстве термины и определения основных понятий в области технологических процессов изготовления и ремонта изделий машиностроения установлены ГОСТ 3.1109—82*. Термины, предусмотренные стандартом, обязательны для применения в документации всех видов научно-технической, учебной и справочной литературы.

На заводе производственный процесс складывается из совокупности действий людей и работы машин, в результате чего из материалов и полуфабрикатов получают готовую продукцию. В соответствии с ГОСТ 3.1109—82* технологическим процессом называют часть производственного процесса, содержащую целенаправленные действия по изменению и (или) определению состояния предмета труда (изменение размеров, формы, свойств обрабатываемого материала или сборка деталей и сборочных единиц в готовое изделие).

Технологический процесс подразделяют на операции. Операция в свою очередь состоит из переходов, установов, позиций и рабочих приемов.

Операция — часть технологического процесса обработки одной или нескольких деталей, выполняемая на одном рабочем месте одним рабочим или бригадой непрерывно до перехода к обработке следующей детали (деталей).

Переход — часть операции, в процессе которой обрабатывают одну или одновременно несколько поверхностей при неизменных инструменте и режиме обработки. Для снятия с обрабатываемой поверхности большого слоя металла переход делят на проходы.

Проход — часть перехода, связанная со снятием одного слоя металла с обрабатываемой поверхности. Режим обработки и рабочий инструмент при проходе также не изменяются (изменение глубины резания не рассматривается как изменение режима обработки).

Операция и переход — основные элементы технологического процесса, и их содержание записывают в карту технологического процесса. На операцию рабочему устанавливают норму времени.

Операцию можно выполнять за один или несколько установов.

Установ — часть операции, выполняемая при одном закреплении детали на станке.

В качестве примера рассмотрим два варианта возможной токарной обработки валов электродвигателей. Первый вариант. Установив вал в центрах станка, обрабатывают ступени одного его конца, затем, перевернув и перекрепив вал, — ступени другого его конца. Второй вариант. У всей партии валов поочередно обрабатывают ступени одного конца, затем также поочередно обрабатывают ступени другого конца.

В первом варианте обработка валов произведена в одну операцию, но за два установа. Во втором — вся партия валов обработана за две операции с одного установа в каждой из них.

Если закрепленная деталь перемещается вместе с приспособлением в другое положение для обработки другим инструментом или других поверхностей, то такая операция состоит из нескольких позиций (например, обработка подшипниковых щитов электродвигателей на вертикальных многошпиндельных полуавтоматах).

Позиция — часть операции, выполняемая при неизменном положении обрабатываемой детали относительно рабочих органов станка.

При определении расчетной нормы времени возникает необходимость деления операции на еще более мелкие части — рабочие приемы.

Рабочий прием — законченное действие рабочего при выполнении операции (например, включение механической подачи, поворот резцедержателя, остановка станка и т. п.).

Цикл технологической операции — интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых или ремонтируемых изделий. Технологический режим — совокупность значений параметров технологического процесса в определенном интервале времени. (К параметрам технологического процесса относят скорость резания, подачу, глубину резания, температуру нагрева или охлаждения и т.д.).

Обрабатываемая поверхность — поверхность, подлежащая воздействию в процессе обработки.

Технологическая база — поверхность, сочетание поверхностей, ось или точка, используемые для определения положения предмета труда в процессе изготовления.

Припуск — слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности.

Обработка — действие, направленное на изменение свойств предмета труда при выполнении технологического процесса.

Механическая обработка — обработка резанием или давлением.

Черновая обработка — обработка, в результате которой снимается основная часть припуска.

Чистовая обработка — обработка, в результате которой достигаются заданные точность размеров и шероховатость обрабатываемых поверхностей.

Технологический документ — графический или текстовый документ, который отдельно или в совокупности с другими документами определяет технологический процесс или операцию изготовления изделия.

Комплекс процедур, необходимых для подготовки и утверждения технологического документа в соответствии с порядком, установленным на предприятии, называют оформлением технологического документа.

Операционное описание технологического процесса — полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Маршрутно-операционное описание технологического процесса — сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения.

В зависимости от количества и номенклатуры выпускаемых предприятием изделий и их трудоемкости машиностроительные производства разделяют на три типа: массовое; серийное; индивидуальное, или единичное. Каждому типу производства присущи своя организация производства и характер технологических процессов.

Массовым производством называют производство однотипных изделий, выпускаемых в больших количествах в течение сравнительно длительного времени. Для массового производства характерно применение для обработки деталей специальных станков, станков-полуавтоматов и автоматов, а также автоматических линий. Оборудование в цехах в данном случае устанавливают по потоку, т. е. по ходу технологического процесса. За каждым станком, как правило, закрепляют выполнение одних и тех же операций.

Станки оснащают высокопроизводительными быстродействующими приспособлениями, специальным и комбинированным режущим инструментом. Для проверки деталей применяют измерительные приспособления, различные калибры и шаблоны. Сборку изделий производят на конвейерно-поточных линиях.

Как пример массового производства можно привести обработку валов электрических машин на автоматических линиях, подшипниковых щитов на вертикальных многошпиндельных полуавтоматах.

Серийное производство — это такое производство, при котором изготовление изделий производится в течение месяца, квартала периодически повторяющимися партиями (сериями).

В зависимости от величины партии серийное производство подразделяют на мелко-, среднеи крупносерийное.

По методам изготовления изделий мелкосерийное производство тяготеет к индивидуальному, а крупносерийное — к массовому производству. При серийном производстве применяют универсальное, специальное, специализированное оборудование, станки-автоматы.

За каждым станком закрепляют выполнение одной или нескольких операций. Универсальные станки оснащают специальными приспособлениями, превращающими их в специализированные.

Используют специальный и универсальный режущий и измерительный инструменты. С целью приближения методов обработки изделий, присущих массовому производству, в серийном производстве все чаще применяют групповую обработку деталей и универсально-сборные приспособления (УСП).

Индивидуальное, или единичное, производство — это такое производство, при котором изделия изготовляют в одном или нескольких экземплярах. При этом выпуск их в дальнейшем не повторяется или повторяется через неопределенные, длительные промежутки времени.

Выбор типа производства осуществляется путем сравнения темпа выпуска детали со средним штучным временем, затрачиваемым на одну операцию механической обработки.

Интервал времени в между выпуском двух последовательно обрабатываемых деталей в условиях строго ритмичного производства называют темпом выпуска.

Темп выпуска (мин/шт.) рассчитывают по формуле

(1)

(1)

где Fд — действительный годовой фонд времени работы оборудования при работе в одну смену, ч; m — число смен; N — годовая программа выпуска заданной детали, шт.

Действительный годовой фонд времени (ч) рассчитывают по формуле

![]() (2)

(2)

где Тсм — продолжительность одной смены, ч; Ф — число рабочих дней в году; Кр — коэффициент (Кр < 1), учитывающий простой оборудования в течение рабочей смены в связи с текущим ремонтом и техническим обслуживанием (принимают по данным табл. 1).

Таблица 1. Значение коэффициента Кр

| Оборудование | Число рабочих смен | ||

| 1 | 2 | 3 | |

| Металлорежущие станки общего назначения | 0,98 | 0,97 | 0,96 |

| Уникальные металлорежущие станки (массой свыше 100 т или особо сложной конструкции) | — | 0,94 | 0,90 |

| Автоматические линии | — | 0,90 | 0,88 |

Число рабочих дней в году определяют по формуле

![]() (3)

(3)

где 365 — число дней в году; В — число выходных дней; П — число праздничных дней.

Среднее штучное время (мин) на операцию рассчитывают по формуле

(4)

(4)

где n — число операций механической обработки; Tшт.i — штучное время i-й операции.

Для подсчета Тшт.i используют приближенные формулы основного времени То для отдельных переходов, входящих в операцию (табл. 2), а также ориентировочные поправочные коэффициенты k, учитывающие вспомогательное время на выполнение операции (табл. 3):

![]() (5)

(5)

После подсчета темпа выпуска и среднего штучного времени на операцию определяют коэффициент серийности (Ксер):

![]() (6)

(6)

Таблица 2. Формулы для расчета норм основного технологического времени Т0 обрабатываемой поверхности

| № п/п | Метод обработки | Расчетная формула То, мин |

| 1 | Черновая обточка за один проход | 1,7·10–4dl |

| 2 | Чистовая обточка по IT9 | 1·10–4dl |

| 3 | Черновая подрезка торца Rz = 40 | 3,7·10–5(D2 – d2) |

| 4 | Чистовая подрезка торца Rz = 2,5 | 5,2·10–5(D2 – d2) |

| 5 | Отрезание резцом | 1,9·10–4D2 |

| 6 | Черновое и чистовое обтачивание фасонным резцом | 6,3·10–4(D2 – d2) |

| 7 | Шлифование черновое по IT11 | 7·10–5dl |

| 8 | Шлифование чистовое предварительное по IT9 | 1·10–4dl |

| 9 | Шлифование чистовое окончательное по IT6-7 | 1,5·10–4dl |

| 10 | Растачивание отверстий на токарном станке | 1,8·10–4dl |

| 11 | Сверление отверстий | 5,2·10–4dl |

| 12 | Рассверливание отверстий d = 20…60 | 3,1·10–4dl |

| 13 | Зенкерование | 2,1·10–4dl |

| 14 | Развертывание черновое | 4,3·10–4dl |

| 15 | Развертывание чистовое | 8,6·10–4dl |

| 16 | Внутреннее шлифование отверстий по IT9-10 | 15·10–4dl |

| 17 | Внутреннее шлифование отверстий по IT7 | 18·10–4dl |

| 18 | Черновое растачивание отверстий за один проход Rz = 80 | 2·10–4dl |

| 19 | Черновое растачивание под развертку | 3·10–4dl |

| 20 | Развертывание плавающей разверткой по IT = 9 | 2,7·10–4dl |

| 21 | Развертывание плавающей разверткой по IT7 | 5,2·10–4dl |

| 22 | Протягивание отверстий и шпоночных канавок (где

l — длина протяжки, мм) |

4·10–4dl |

| 23 | Строгание черновое на продольно-строгальных станках | 6,5·10–5Bl |

| 24 | Фрезерование черновое торцевой фрезой: за проход

чистовое |

6·10–3l

4·10–3l |

| 25 | Фрезерование черновое цилиндрической фрезой | 7·10–3l |

| 26 | Шлифование плоскостей торцом круга | 2,5·10–3l |

| 27 | Фрезерование зубьев червячной фрезой (D = = 80…300) | 2,2·10–3Db |

| 28 | Фрезерование шлицевых валов методом обкатки | 9·10–3lz |

| 29 | Шлицешлифование | 4,6·10–3lz |

| 30 | Нарезание резьбы по валу (d = 32…120) | 1,9·10–2dl |

| 31 | Нарезание резьбы метчиком (d = 10…24) | 4·10–4dl |

| Штучное время определяется по формуле Тшт. = kТо | ||

Примечания: В формулах номера позиций 1 — 21: d — диаметр, мм; l — длина обрабатываемой поверхности, мм; D — диаметр обрабатываемого торца, мм; (D — d) — разность наибольшего и наименьшего диаметров обрабатываемого торца, мм.

- В формулах 22—26: В — ширина обрабатываемой поверхности, мм.

- В формулах 27 — 29: l — длина шлицевого валика, мм; z — число шлицев.

- В формулах 30 — 31: d — диаметр резьбы, мм; l — длина резьбы, мм.

Таблица 3. Коэффициент k, учитывающий вспомогательное время на выполнение операции

| Виды станков | Производство | |

| единичное

и мелкосерийное |

крупносерийное | |

| Токарные | 2,14 | 1,36 |

| Токарно-револьверные | 1,98 | 1,35 |

| Токарно-многорезцовые | — | 1,50 |

| Вертикально-сверлильные | 1,72 | 1,30 |

| Радиально-сверлильные | 1,75 | 1,41 |

| Расточные | 3,25 | — |

| Круглошлифовальные | 2,10 | 1,55 |

| Строгальные | 1,73 | — |

| Фрезерные | 1,84 | 1,51 |

| Зуборезные | 1,66 | 1,27 |

Величина коэффициента серийности позволяет выбрать тип производства, пользуясь табл. 4.

Таблица 4. Оценка типа производства по коэффициенту серийности

| Тип производства | Ксер |

| Массовое | До 3 |

| Серийное:

крупно-серийное |

3…5 |

| средне-серийное | 5…20 |

| мелко-серийное | 20…40 |

| Индивидуальное | Более 40 |

Если подсчеты Ксер показывают, что должно быть выбрано серийное производство, то дополнительно подсчитывают количество деталей в партии тп, т. е. количество деталей, одновременно запускаемых в производство, по формуле

![]() (7)

(7)

где N и Ф — величины в формулах (1) и (2); t — количество дней запаса деталей, одновременно хранящихся на складе и обеспечивающих бесперебойную работу сборочного участка.

Считаются достаточным следующие величины дней запаса: для крупных деталей t = 2 – 3 дня, для средних — t = 5 дней, для мелких — t = 10 – 30 дней (меньшие значения t рекомендуется выбирать для крупносерийного производства, большие — для мелкосерийного).

2. Классификация, система обозначения и режимы резания металлорежущих станков

Станок — машина для обработки различных материалов. Металлорежущий станок — машина, предназначенная для обработки металлических материалов резанием. Основная классификация металлорежущих станков построена по технологическим признакам (табл. 5). В каждую из девяти групп внесены станки по определенному характерному признаку. Каждую группу подразделяют на девять типов, характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента.

Дополнительно станки можно классифицировать по следующим признакам:

- по степени универсальности — специальные, специализированные, универсальные и широкоуниверсальные. Специальные станки предназначены для обработки заготовок одного типоразмера (зачастую одной поверхности); специализированные — для обработки заготовок, сходных по конфигурации, но с разными в некотором диапазоне размерами; универсальные — для выполнения значительного числа операций при обработке разнообразных заготовок; широкоуниверсальные — для обработки заготовок особенно большого диапазона работ;

- по степени автоматизации станки делят на автоматы, полуавтоматы и станки с ручным управлением. В автоматах все основные и вспомогательные движения, необходимые для технологического цикла обработки заготовок, осуществляются без вмешательства человека; в полуавтоматах весь цикл обработки производится автоматически, но для установки заготовок, пуска станка и снятия деталей необходимо вмешательство станочника.

Станок с ручным управлением — это, как правило, механизированный станок, который может обладать только одной автоматической функцией (зажим заготовки или подача инструмента).

В зависимости от веса станки разделяют на легкие (до 10 кН), средние (до 100 кН), тяжелые и особо тяжелые (уникальные) — свыше 100 кН. В зависимости от расположения шпинделя различают станки с вертикальным, горизонтальным и наклонным расположением шпинделя.

Важнейшей характеристикой каждого станка является его геометрическая точность. Допустимые значения норм точности станков и методы их проверки указаны в паспортах. Геометрические неточности отдельных деталей стан

Таблица 5. Классификация металлорежущих станков

| Группа станков | Шифр группы | Шифр типа | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Токарные | 1 | Автоматы и полуавтоматы | Координатно-расточные | Карусельны е | Токарно-винторезные, токарные и

лоотокарные |

Многорезцовые | Специализированные | Разные токарные | ||

| одношпиндельные | многошпиндельные | револьверные | ||||||||

| Сверлильные и расточные | 2 | Ветикально-сверлильные | Полуавтоматы: | Сверлильно-отрезные | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточ

ные |

Горизонтально-сверлильные и центровальные | Разные сверлильные и расточные | |

| одношпиндельные | многошпиндельные | |||||||||

| Шлифовальные и доводочные | 3 | Кругло-шлифовальные | Внутришлифовальные | Обдирочно-шлифовальные | Специализированные шлифовальные | Продольно-шлифовальные | Заточные | Плоскошлифовальные | Притирочные и полировочные | Разные станки, работающие абразивами |

| Станки для электро-физико-химической обработки; комбинированные | 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодномехинические | — |

| Зубо- и резьбообрабатывающие | 5 | Зубодолбежные для цилиндрически х колес | Зуборезные для конических колес | Зубофрезерные для цилиндрически х колес | Зубофрезерные для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофрезерные | Зубоотделочные и обкатные | Зубои резьбошлифовальные | Разные зубои резьбообрабатывающие |

| Фрезерные | 6 | Вертикальные | Непрерывного действия | Продольно-фрезерные одностоечные | Копировальные и гравировальные | Вертикальные бесконсольные | Продольнофрезерные двухстоечные | Широкоуниверсальные | Горизонтальные консольные | Разные фрезерные |

| Строгальные, долбежные и протяжные | 7 | Продольно-строгальные | Поперечнострогальные | Долбежные | Протяжные горизонтальные | Протяжные вертикальные | — | Разные строгальные | ||

| одностоечные | двухстоечные | для внутреннего протягивания | для наружного протягивания | |||||||

| Разрезные | 8 | Отрезные, работающие | Правильноотрезные | Ленточные пилы | Дисковые пилы | Ножовочные пилы | — | — | ||

| токарным резцом | абразивным кругом | фрикционным диском | ||||||||

| Разные | 9 | Муфтотрубообрабатывающие | Пилонасекательные | Правильно- и бесцентровообдировочные | — | Для испытания инструмента | Делительные машины | Балансировочные | — | — |

ка вызывают погрешности размеров, форм и взаимного расположения обрабатываемых на нем поверхностей изделия.

В зависимости от точности выполняемых работ станки подразделяют на пять классов: нормальной (Н); повышенной (П), высокой (В), особо высокой (А) точности и прецизионные (С).

Использование классификации, согласно табл. 5, позволяет записать модель станка в виде определенного набора цифр и букв. Первая цифра обозначает номер группы, вторая — тип, последующие одна или две цифры характеризуют какой-либо отличительный параметр. Буква, стоящая после первой цифры, указывает на модернизацию основной базовой модели станка, а буквы в конце определяют модификацию (класс точности, систему управления и др.). В станках с программным управлением в обозначение вводят индексы Ц, Т, Ф1…Ф4, которые указывают, что этот станок с цикловой (Ц) или оперативной (Т) системами, с цикловой индексацией и преднабором координат (Ф1), с позиционной и прямоугольной (Ф2), контурной (Ф3) и универсальной (Ф4) системами. Иногда станкостроительные заводы отступают от этой классификации, но каждому заводу присвоен свой индекс из одной или двух букв, после которого проставляется порядковый номер модели станка.

Классификация станочных систем строится на классификации металлорежущих станков на основе их специализации и возможности встраивания в автоматические линии или станочные системы любой сложности.

При изучении действующих и создании новых станков и станочных систем нужно знать, какие поверхности на них обрабатывают. Все многообразие геометрических, внутренних и наружных поверхностей можно разделить на следующие классы: плоские, вращения, винтовые, зубчатые и пр.

На всех металлорежущих станках обработку поверхностей и придания им формы и размеров детали, предусмотренных чертежом, осуществляют согласованием между собой движения инструмента и заготовки. Снятие припусков с заготовки может быть реализовано путем перемещения инструмента относительно заготовки, заготовки относительно инструмента, одновременным движением инструмента и заготовки.

Механизмы станков сообщают заготовке и режущему инструменту два основных движения: главное и движение подачи. Главным (ГОСТ 25762—83) называют движение, имеющее наибольшую скорость v резания, а движение, скорость которого определяет величину подачи, — движением подачи s. В токарных, фрезерных, сверлильных и расточных станках главное движение — вращательное, в строгальных, долбежных — возвратно-поступательное. Скорость резания v (м/с или м/мин) — перемещение в единицу времени произвольной точки, взятой на активной части главной режущей кромки, относительно обрабатываемой поверхности заготовки.

Подача — перемещение режущей кромки инструмента относительно обрабатываемой поверхности заготовки в единицу времени. При токарной обработке различают оборотную подачу Sо, мм/об, т. е. перемещение режущей кромки инструмента за один оборот заготовки и минутную подачу S, мм/мин, т. е. перемещение за 1 мин. При этом S = 60Sоn, где n — частота вращения шпинделя, с–1.

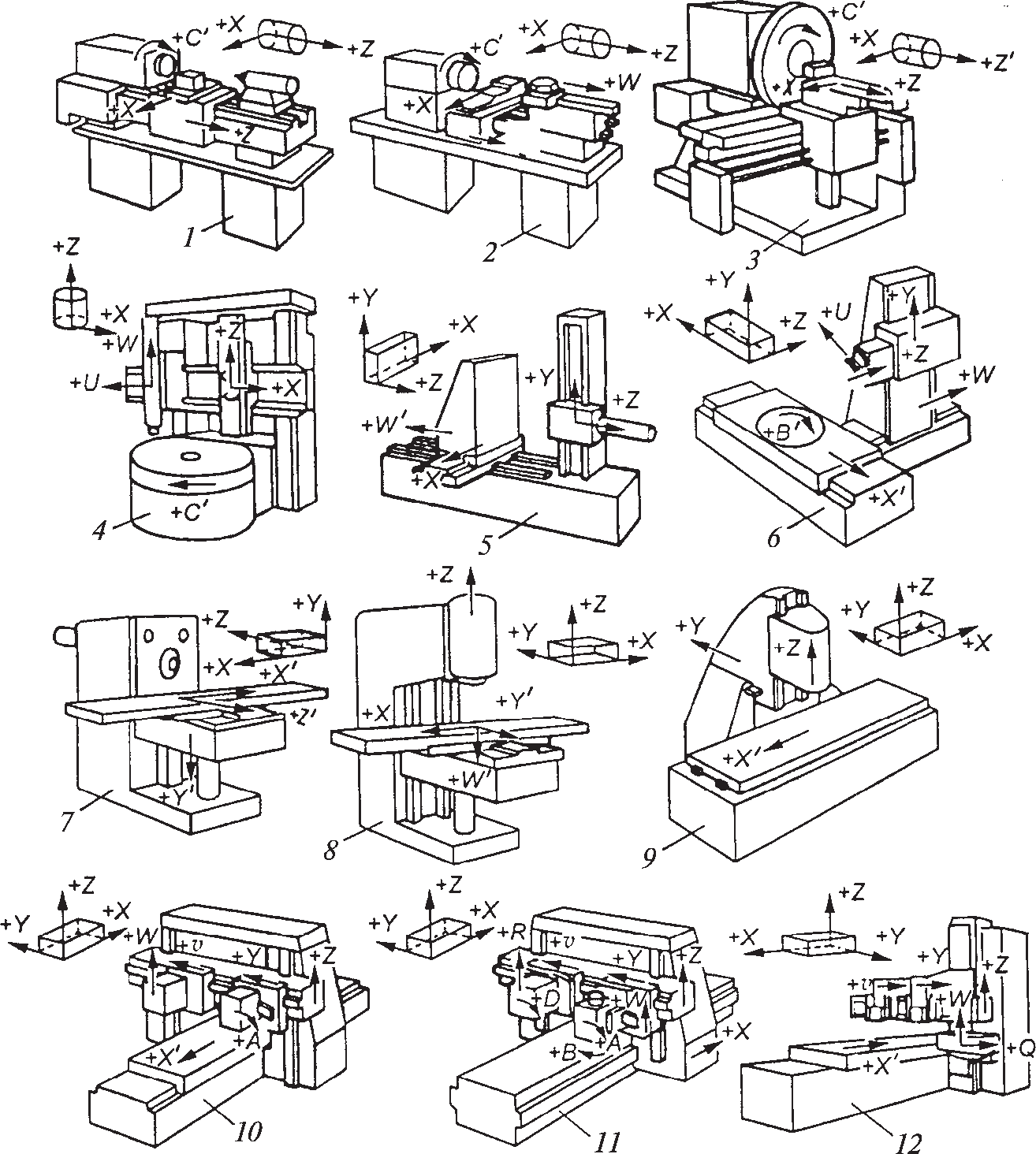

Обозначение осей координат и направлений движений рабочих органов в станках связывают с ориентацией обрабатываемой заготовки и инструмента.

За основу при программировании операции обработки принимают перемещение инструмента относительно системы координат неподвижной заготовки, оси которой параллельны прямолинейным перемещениям рабочих органов станков. В качестве примера на рис. 1 показано обозначение осей координат и положительные направления вращения при программировании в станках с числовым программным управлением (ЧПУ). Ось Z принимается параллельной оси шпинделя. Движение по оси Z в положительном направлении соответствует направлению отвода инструмента от заготовки. Ось X принимается параллельной поперечным направляющим. Положительное движение по оси X соответствует отводу инструмента, установленного на главном резцедержателе поперечных салазок, от оси вращения заготовки. Буквами А, В и С обозначают вращательные движения относительно осей X, Y и Z соответственно и осей, параллельных им.

Рис. 1. Обозначение осей координат и направлений движения рабочих органов в станках с ЧПУ: 1 — токарно-винторезный; 2 — токарно-револьверный; 3 — лоботокарный; 4 — токарно-карусельный; 5, 6 — горизонтально-расточные; 7 — консольно-фрезерный горизонтальный; 8 — консольно-фрезерный вертикальный; 9 — продольно-фрезерный с подвижным порталом; 10 — одно-, двухстоечный; 11 — продольно-фрезерный с подвижным порталом; 12 — одностоечный продольно-строгальный

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования. Обычно режимы резания устанавливают в следующем порядке: глубину резания t при черновой (предварительной) обработке назначают по возможности максимальную, равную всему припуску на обработку или его большей части, при чистовой (окончательной) обработке — в зависимости от требований точности размеров и параметра шероховатости обработанной поверхности. Подачу S при черновой обработке выбирают максимально возможную, исходя из жесткости и прочности упругой технологической системы, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов, при чистовой обработке — в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Скорость резания v рассчитывают по эмпирическим формулам, установленным для каждого вида обработки.

Для осуществления оптимальных режимов резания станки оснащают механизмами регулирования частоты вращения валов и шпинделей, величины подачи столов и суппортов в определенных диапазонах. Различают три способа регулирования частоты вращения: бесступенчатый, ступенчатый и комбинированный. В первом случае может быть получена любая величина скорости в заданном диапазоне, во втором — ряд определенных значений регулируемого параметра в заданном диапазоне. Чтобы иметь возможность обрабатывать детали любого диаметра в заданных пределах с оптимальной скоростью резания, необходимо бесступенчатое (плавное) регулирование частоты вращения шпинделя, которое достигается применением соответствующего привода (механического, электрического или гидравлического). Однако еще не разработаны экономически выгодные способы бесступенчатого регулирования для всех областей станкостроения, поэтому современные станки имеют в большинстве случаев приводы со ступенчатым рядом чисел оборотов. Механизмы, осуществляющие ступенчатое регулирование, надежны в эксплуатации и имеют наибольшее распространение. В станках с ЧПУ в настоящее время все большее распространение получает комбинированный способ регулирования частоты вращения.

Скорость вращения для станков с вращательным главным движением зависит от частоты вращения шпинделя и диаметра обрабатываемой поверхности:

![]() (8)

(8)

где d — диаметр обрабатываемой поверхности, мм; n — частота вращения шпинделя, с-1.

Если vmin и vmax — минимальная и максимальная скорости резания, м/с; а dmin и dmax — наименьший и наибольший диаметры обрабатываемой заготовки, то пределы регулирования частот вращения шпинделя должны удовлетворять равенствам

(9)

(9)

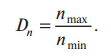

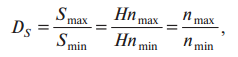

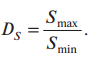

Отношение предельных значений частот вращения называют диапазоном регулирования:

(10)

(10)

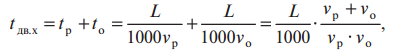

У станков с прямолинейным движением рабочий орган совершает рабочий ход, когда осуществляется процесс резания, и обратный (холостой) ход, когда движущаяся часть станка возвращается в исходное положение. Рабочий и обратный ходы составляют двойной ход.

Время одного двойного хода составляет

(11)

(11)

где vp, vо — скорости рабочего (прямого) и обратного ходов рабочего органа, м/мин; tp, to — среднее время прямого и обратного ходов, мин; L — длина хода, мм.

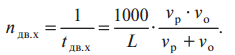

Отсюда число двойных ходов

.  (12)

(12)

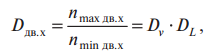

Отношение максимального числа двойных ходов к минимальному определяет диапазон двойных ходов, или диапазон регулирования:

(13)

(13)

где nmax дв.х и nmin дв.х — максимальное и минимальное числа двойных ходов в мин; Dv и DL — диапазон рабочих скоростей и диапазон длин рабочих ходов соответственно.

При рассмотрении всего множества обрабатываемых деталей и используемых технологических процессов также устанавливают диапазон регулирования скоростей подач.

Диапазон регулирования минутной подачи равен

(14)

(14)

где H — ход кинематической пары, преобразующей вращательное движение в поступательное; H = kp — для кинематической пары винт—гайка, H = mz — для кинематической пары рейка—шестерня; k — число заходов; p — шаг винта; m — модуль; z — число зубьев реечного колеса.

Диапазон регулирования подачи за один оборот

(15)

(15)

3. Технические характеристики технологического оборудования

Каждый станок является сложной технической системой, описывается большим числом характеристик, которые можно разбить на четыре группы: геометрические, точностные, скоростные и силовые.

К геометрическим характеристикам относят: основной размер, размеры рабочего пространства (максимальные величины перемещений рабочих органов станка), основные присоединительные размеры, габаритные размеры станка. Под рабочим пространством подразумевают пространство, в котором размещается обрабатываемая деталь. Размеры рабочего пространства определяются величиной наибольших перемещений исполнительных органов. Присоединительными размерами станка являются размеры поверхностей, по которым осуществляется присоединение приспособлений или обрабатываемой детали к рабочему органу станка.

К точностным характеристикам относят: точность перемещения, или позиционирование, рабочих органов станка, точность вращения шпинделя (радиальное и осевое биение переднего конца), взаимного расположения рабочих органов станка (неперпендикулярность направляющих суппорта и салазок и т. п.), взаимного расположения отдельных конструктивных элементов деталей (непараллельность направляющих станины или стойки и т.д.).

Скоростные характеристики обеспечивают оптимальные режимы резания станка за счет оснащения его механизмами регулирования скорости резания и подачи.

Силовые характеристики станка определяются мощностью привода главного движения, привода подач, холостого хода и крутящим моментом.

Мощность двигателя для металлорежущих станков определяют по формуле

(16)

(16)

где Pz — мощность резания, кВт; — КПД станка.

Резание при точении. Усилие резания при снятии резцом стружки равно

![]() (17)

(17)

где Fz — усилие резания, преодолеваемое шпинделем; CFz — коэффициент, характеризующий материал резца и вид токарной обработки. При наружном точении или растачивании изделий из углеродистой стали для резцов из быстрорежущей стали CFz = 208, n = 0; для твердосплавных резцов CFz = 300, n = –0,15; при точении и растачивании изделий из серого чугуна для резцов из быстрорежущей стали CFz = 118, n = 0; для твердосплавных резцов CFz = 92, n = 0; t — глубина резания (расстояние между обрабатываемой и обработанной поверхностями), мм; S — подача резца (перемещение резца, приходящееся на 1 об), мм/об; v — скорость резания, м/мин; Fz x = 1, Fz y = 0,75 — показатели степеней.

Для других условий обработки значения коэффициента CFz и показателей степеней можно взять из справочника по режимам резания.

Мощность резания при точении (кВт) определяют по формуле

![]() (18)

(18)

Строгание. Мощность двигателя при строгании определяют по указанным ранее формулам для точения.

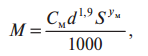

Сверление. Требуемый момент при сверлении (кГ · м2) рассчитывают по формуле

,  (19)

(19)

где См — коэффициент: для углеродистой стали равен 33,8, для бронзы — 12,2; d — диаметр сверла, мм; S — подача, мм/об; yм = 0,8.

Коэффициент и показатели степеней для других материалов берутся из справочника по режимам резания.

Мощность резания при сверлении (кВт) определяют по формуле

![]() (20)

(20)

где n — скорость вращения сверла, об/мин.

Фрезерование. Усилие резания (окружное усилие) при фрезеровании равно

![]() (21)

(21)

где t — глубина резания (толщина снимаемого слоя металла за один проход), мм; S — подача на один зуб фрезы, мм; В — ширина фрезерования, мм; z — число зубьев фрезы; d — диаметр фрезы, мм; CF — коэффициент, равный 22,5…82,4; xF = 0,65…0,8; yF = 0,83…0,95; i = 0,83…1,14.

Мощность резания при фрезеровании (кВт) определяют по формуле

![]() (22)

(22)

где n — скорость вращения фрезы, об/мин.

4. Общие сведения о программном управлении станками

Повышение производительности и качества работ на металлорежущих станках связано с механизацией и автоматизацией цикла обработки заготовки.

Под управляющей программой понимают совокупность команд на языке программирования, соответствующую заданному алгоритму функционирования станка по обработке конкретной заготовки.

В зависимости от способа задания размерной информации все системы управления станками делят на аналоговые (нечисловые) и числовые. Аналоговые системы управления преобразуют исходную информацию, заложенную в программоноситель в процессе подготовки производства. Программоносителями могут быть упоры, расположенные определенным образом на станке, копиры, кулачки и распределительные валы. Исполнительные органы станка, по исходной информации, представленной в виде аналога программы перемещений, воспроизводят данную программу обработки заготовки.

Аналоговые системы управления классифицируют на следующие типы: замкнутые, незамкнутые, копировальные со следящим приводом.

Системы управления замкнутого типа осуществляют контроль исполнительного органа станка по пути (путевые), времени (временные), скорости, мощности, давлению и другим параметрам.

Системы управления с приводом от копира, кулачка, храпового механизма и другие, осуществляющие дозированное перемещение исполнительных органов станка, а также системы без усилителя мощности (копировальные прямого действия) относят к незамкнутым.

Широко применяют в станках различных типов копировальные системы со следящим приводом (гидравлическим, электрогидравлическим или электрическим). Эти системы имеют обратную механическую или электрическую связь. Частично или полностью программировать цикл работы станка, режим обработки и смену инструмента, задавать путем предварительно налаживаемых упоров величину перемещений его исполнительных органов можно с помощью системы циклового программного управления (ЦПУ). Будучи аналоговой системой управления замкнутого типа она обладает высокой гибкостью, обеспечивает легкое изменение последовательности включения аппаратов (электрических, гидравлических, пневматических и т.д.), управляющих элементами цикла. Преимущество системы ЦПУ — простота конструкции и обслуживания, а также низкая стоимость; недостаток — трудоемкость размерной наладки упоров и кулачков.

Станки с ЦПУ применяют в условиях серийного, крупносерийного и массового производства деталей простых геометрических форм. Этими системами оснащают токарно-револьверные, токарно-копировальные, лоботокарные, вертикально-фрезерные, копировально-фрезерные, вертикально-сверлильные, агрегатные станки, промышленные роботы (ПР) и др.

Термины и определения основных понятий в области числового программного управления металлорежущим оборудованием установлены ГОСТ 20523—80.

Числовое программное управление станком (ЧПУ) — управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Устройство, выдающее управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта, называют устройством числового программного управления (УЧПУ).

Структуру комплекса «Станок с ЧПУ» можно представить в виде трех блоков, каждый из которых выполняет свою задачу: управляющая программа (УП), устройство ЧПУ (УЧПУ) и собственно станок.

Управляющая программа содержит укрупненное кодированное описание всех стадий геометрического и технологического образования изделия. В УЧПУ управляющая информация в соответствии с УП транслируется, а затем используется в вычислительном цикле, результатом которого является формирование оперативных команд в реальном масштабе машинного времени станка.

Станок является основным потребителем управляющей информации, исполнительной частью, объектом управления, а в конструктивном отношении — несущей конструкцией, на которой смонтированы механизмы с автоматическим управлением, приспособленные к приему оперативных команд от УЧПУ, которое является основным элементом в общей системе управления оборудованием. Функциональность реальной системы ЧПУ (СЧПУ) определяется степенью реализации целого ряда функций при управлении:

- ввод и хранение системного программного обеспечения (СПО);

- ввод, хранение УП и реализация исходной информации;

- интерпретация кадра;

- интерполяция;

- управление приводом главного движения;

- логическое управление;

- коррекция на размеры;

- реализация циклов;

- смена инструмента;

- коррекция погрешностей механических и измерительных устройств;

- адаптивное управление обработкой;

- накопление статистической информации;

- автоматический встроенный контроль.

Дополнительные функции: обмен информацией с ПК верхнего уровня, оптимизация отдельных режимов и циклов технологического процесса, согласованное управление оборудованием технологического модуля, управление элементами автоматической транспортно-складской системы, управление внешними устройствами, связь с оператором, техническая диагностика технологического оборудования и самой системы ЧПУ и др.

К УЧПУ сходятся все нити управления автоматическими механизмами станка. Конструктивно УЧПУ выполняют как автономный электронный агрегат, имеющий устройство ввода УП, вычислительную часть, электрический канал связи с автоматическими механизмами станка.

В соответствии с международной классификацией все УЧПУ по уровню технических возможностей подразделяют на следующие основные классы:

- NS (Numerical control);

- SNC (Stored numerical control);

- CNC (Contputer numerical control);

- DNC (Direct numrical control);

- HNC (Handied numerical control);

- VNC (Voise numerical control), NEURO-Fuzzy системы управления.

Современные УЧПУ имеют класс не ниже CNC, т.е. имеют в основе устройства мощный ПК со всеми его возможностями. УЧПУ классов CNC, DNC, HNC относят к устройствам с переменной структурой. Основные алгоритмы их работы задаются программно (или аппаратно-программно) и могут изменяться для различных условий, что позволяет уменьшить число модификаций УЧПУ, ускорить их освоение, в том числе УЧПУ с самоподнастраивающимися алгоритмами. УЧПУ этих классов имеют структуру ПК и обладают характерными признаками вычислительной машины.

Для работы УЧПУ должно быть соответствующим образом запрограммировано. Для этого подобные системы имеют специальное программное математическое обеспечение (ПМО), представляющее собой комплекс алгоритмов переработки информации, поступающей в виде УП. Математическое обеспечение может вводиться в систему через устройство ввода как и основная УП. Тогда система ЧПУ относится к классу свободно программируемых. В иных случаях математическое обеспечение закладывается в постоянную память системы на стадии ее изготовления. Однако во всех случаях существуют возможности для изменения, дополнения, обогащения этого математического обеспечения, в силу чего подобные УЧПУ обладают большой гибкостью и способностью к функциональному наращиванию.

УЧПУ могут быть как составной частью поставляемого оборудования, так и устройством, используемым при модернизации уже имеющихся в эксплуатации станков. Моделей УЧПУ достаточно много (табл. 6). Эти устройства производятся как отечественными, так и зарубежными фирмами. От уровня модели УЧПУ зависят многие технологические характеристики управляемого ею оборудования. В общем случае УЧПУ характеризуют следующие данные:

- количество одновременно управляемых осей;

- количество цифровых входов/выходов;

- обеспечиваемая дискретность приводов подач;

- объемы оперативной памяти и памяти жесткого диска базового компьютера ЧПУ;

- интерфейс обмена;

- характер и схемы компенсаций погрешностей;

- виды и схемы коррекций;

- функции интерполяции;

- графический интерфейс;

- функции «Просмотр кадров вперед»/«Управление разгоном — торможением»;

- дополнительные технологические программы и подпрограммы;

- измерительные циклы;

- и другие.

Таблица 6. Сведения о наиболее употребляемых в станкостроении моделях УЧПУ и их производителях

| Фирма | Модели УЧПУ |

| ЗАО «4С» (Россия) | 4СК с модификациями — 4СМикроFF, 4CМиниFF, 4Cx3FF |

| ООО «Автоматика плюс» (Россия) | AutoPNC — программируемый логический контроллер с возможностями ЧПУ |

| ООО DGT ЭЛГЕС (Россия) | ДГТ — 735; 735Л (Ф); 735Т; 735П |

| НПО «Криста» (Россия) | КРТ4-00 |

| ООО «Ижпрест» (Россия) | Маяк-400; 500; 600 |

| ООО «Балт-cистем» (Россия) | NC-110, NC-210, NC-220, NC-230, NC-201, NC-202 |

| ООО «Модмаш-cофт» (Россия) | FMS-3000/3100, FMS-3200. Серии standart и comfort |

| ПО «Контур» (Россия) | 2С42-65-16,2С42-65М-92, 2Р22, 2Р22М-01 |

| ЗАО «Микрос» (Россия) | Микро-12Т; 12Ш; Микрос-12Э; 12Ф; 12ТС1 |

| ОАО «Сарапульский радиозавод» (Россия) | САР-3000 |

| МГТУ СТАНКИН (Россия) | WinPCNC |

| ООО «Джест» (Россия) | JNC-T01 |

| ООО «Станкоцентр» (Россия) | Integral |

| ООО НПП «Модель» (Россия) | NC-2000; N.5.01.5M |

| ООО НПО «Рубикон-инновация» (Россия) | Феникс |

| Савеловский машиностроительный завод (Россия) | Flex NC |

| НПВ «ВестлабсЛтд» (Украина) | WL5M, WL4AT, WL4M, WL3M, WL3i |

| АОЗТ МШАК (Армения) | MSH-CNC: MSC-P4, MSC Turbo-U, MSH Turbj-M |

| ОАО ЭНИМС (Россия) | ПАС Э 2000 CNC, рабочая станция оператора |

| Siemens (Германия) | Серия sinumerik 802; 810; 840 |

| GE Fanuc Automation (Япония) | Series Oi, series 16i/ 18i/21i, series 160i/ 180i/210i, series 18i/ 180is, series 30i/ 31i/32i, series 300i/ 310i/320i, series 300is/ 310is/320is, series 300i/ 310i/320i, series 20i, series 15i/150i и др. |

| Heidenhain (Германия) | TN530, TN620, TN320, TN124, 4110-manualplus |

| Fagor Automation S. Coop (Испания) | Fagor 8070 CNC, Fagor 8055/8055i CNC, Fagor 8035 |

| Sodick Co. Ltd. (Япония) | КЧПУ-генераторы LQ1W, LQ10W, LQ1, LQ10 |

| Traub (Германия) | Traub TX 8i и др. |

| Okuma (Япония) | Модельный ряд OSP — OSP U100M, OSP 500 L, OSP 700L(M) / 7000L(M) SERIES и др. |

| ELB — SCHLIFF GmbH (Германия) | Система ELB — UNICON |

| BOSCH (Германия) | ALPHA 2, ALPHA 3, Bosch Micro 5, Bosch Micro 8, Bosch C100, Bosch C200, Bosch C300, Bosch C320 |

| FIDIA (Италия) | Fidia F1, Fidia M10, Fidia С10, Fidia 11, Fidia С20, Fidia M20, Fidia M30 |

| NUM (Франция) | NUM700, NUM750, NUM760, NUM800, NUM1060 |

5. Конструктивные особенности современных отечественных УЧПУ

ЧПУ Flex NC — отечественная разработка с использованием современной зарубежной элементной базы с открытой архитектурой класса «PC-based». Это современное, надежное, точное устройство программного управления всеми типами технологического оборудования в 3-, 4- и 5- координатном исполнении, разработанное на базе контроллера движения. Применение стандартного персонального компьютера, работающего под операционной системой Windows, дает возможность для унификации и использования всех преимуществ: большой ресурс памяти, вычислительная мощность, стандартные интерфейсы, многочисленное системное, инструментальное и пользовательское программное обеспечение, которое поставляется огромным количеством фирм по всей Российской Федерации. Персональный компьютер для системы Flex NC — это системный блок с процессором Pentium II и выше. TFT-монитор (15 ), HDD 40 Гб и выше, FDD, CD-ROM, стандартная клавиатура, оптическая мышь, сетевая карта. В слот расширения персонального компьютера устанавливается мощный программируемый многоосевой контроллер движения Turbo PMAC (Programmable multi axis controller), который в реальном режиме времени управляет всеми механизмами станка. РМАС представляет собой электронную плату с цифровым сигнальным процессором DSP 5630Х фирмы «Motorola» (США), оригинальными большими интегральными микросхемами DSP GATE для связи со станком. Контроллер РМАС может управлять движением до 32 осей и электроавтоматикой до 2048 входов/выходов. В качестве датчика обратной связи можно использовать круговые энкодеры, оптические линейки, резольверы, абсолютные датчики. Итак, основной принцип построения системы управления Flex NC — это использование стандартного персонального компьютера с программируемым многоосевым контроллером движения РМАС. Для осуществления интерфейса между контроллером и оператором на ПК устанавливается специальное программное обеспечение — NC-оболочка, разработанная ООО «Станкоцентр» (рис. 2).

Кроме того, инсталлируется программа Pewin32 PRO, позволяющая производить настройку приводов и отладку программы привязки к станку. Разработка и отладка программ электроавтоматики осуществляется без дополнительных программаторов. Для связи с датчиками обратной связи и приводами исполнительных органов станка, а также в качестве модулей входов/выходов используются аксессуары ACF и АСС34, АСС35 ООО «Станкоцентр».

Таким образом, ПК + контроллер движения РМАС + аксессуары ACF и АСС34, АСС35 + NC-оболочка + программа для настройки приводов, разработки и отладки программ и составляют систему управления Flex NC, которая обеспечивает высокую надежность и современные технические возможности мирового уровня:

Рис. 2. Общий вид устройства числового программного управления Flex NC

- количество интерполируемых осей — 32;

- одновременное управление аналоговыми и цифровыми приводами (прямое ШИМ управление);

- возможность применения двигателей постоянного тока, асинхронных, синхронных, шаговых, минимальное время сервоцикла — 5 мкс на ось;

- виды интерполяции — линейная, круговая, спиральная, однородный и неоднородный сплайн, режим PVT (position — velocity — time — позиция — скорость — время);

- максимальная скорость выполнения технологической программы 2000 кадров/с;

- частота опроса экодерных входов 40 МГц;

- просмотр вперед (lookahead) при трехосевой интерполяции 1000 кадров/с;

- глубина просмотра вперед при стандартной памяти 3000 сегментов;

- учет рывка при скоростной обработке (dA/dt);

- возможность управления механизмами с инверсной кинематикой (роботы, гексаподы, триподы); режим обучения (копировальный режим);

- режим сбора информации для последующей обработки и анализа;

- компенсация переменного люфта, коррекция погрешности шарико-винтовой передачи (ШВП) — одноразмерная, двуразмерная, коррекция неортогональности, коррекция момента;

- кодирование технологических программ в формате ISO;

- размер технологических программ — без ограничений;

- параметрическое программирование;

- наличие инструмента для создания собственных G-функций для типовых циклов обработки;

- возможность создания своего собственного алгоритма сервоуправления;

- наличие библиотек коммуникационных программ для создания собственной NC-оболочки.

В качестве приводов подач и главного движения в комплекте с системой управления Flex NC используются усилители прямого ШИМ управления разработки ООО «Станкоцентр». Отличительной особенностью контроллера РМАС является то, что модель управления различными типами двигателей, ПИД-регуляторы находятся непосредственно в контроллере. Это обеспечивает простое, надежное и максимально возможное быстродействие при управлении приводами. На выходе контроллера формируется прямой ШИМ-сигнал для управления усилителем, основу которого составляет IGBT-модуль. Усилитель является пассивным устройством и не требует никакой настройки. В контроллере РМАС реализован эффективный алгоритм управления асинхронными двигателями, обеспечивающий точность слежения.