Содержание страницы

- 1. Плакирование: Создание монолитных биметаллических композитов

- 2. Наплавка: Технология восстановления и упрочнения поверхностей

- 3. Газотермическое напыление: Формирование покрытий из потока частиц

- 4. Современные методы вакуумного напыления (PVD и PECVD)

- Сравнительная таблица основных методов нанесения покрытий

- Заключение

В современном машиностроении и приборостроении долговечность, надежность и эффективность изделий напрямую зависят от свойств их поверхностных слоев. Рабочие поверхности деталей машин, полуфабрикатов и инструмента подвергаются интенсивным механическим, термическим и химическим воздействиям, что приводит к износу, коррозии и потере эксплуатационных характеристик. Для решения этих проблем инженеры применяют широкий спектр технологий нанесения покрытий, преследуя несколько ключевых целей:

- Кардинальное улучшение служебных свойств: Нанесение специализированных слоев позволяет многократно повысить износостойкость, твердость и усталостную прочность наиболее нагруженных и быстроизнашивающихся узлов, таких как валы, подшипники, режущий инструмент.

- Обеспечение защиты от агрессивных сред: Создание барьерных покрытий является основным методом повышения сопротивляемости внешним факторам, включая электрохимическую коррозию, высокотемпературное окисление и воздействие химически активных веществ.

- Экономически эффективное восстановление: Технологии наплавки и напыления позволяют восстановить первоначальные геометрические размеры изношенных дорогостоящих деталей, что является неотъемлемой частью ремонтного производства и позволяет существенно сократить затраты.

- Придание товарного и декоративного вида: Нанесение покрытий также выполняет эстетическую функцию, улучшая внешний вид изделий и повышая их коммерческую привлекательность.

Часто цели нанесения покрытий носят комплексный характер. Например, хромирование обеспечивает одновременно и высокую твердость (износостойкость), и превосходную коррозионную стойкость, и зеркальный блеск. Таким образом, инженерия поверхности — это не просто обработка, а целенаправленное конструирование материала с заданным набором свойств там, где это необходимо.

1. Плакирование: Создание монолитных биметаллических композитов

Плакирование (от нем. plattieren — покрывать листом) — это группа технологических процессов получения многослойных металлических материалов путем неразъемного соединения двух или более слоев разнородных металлов или сплавов. Ключевой особенностью плакирования является формирование прочной металлургической связи между слоями, что делает материал практически монолитным. В результате получаются плакированные листы, полосы, трубы и профили, толщина защитного слоя в которых значительно превосходит толщины, достигаемые другими методами, и может составлять несколько миллиметров.

Эффективность плакированных материалов заключается в уникальном сочетании свойств, недостижимом для каждого из компонентов в отдельности. Например, основной, более дешевый слой (чаще всего углеродистая сталь) обеспечивает конструкционную прочность и жесткость, в то время как плакирующий слой из коррозионно-стойкой стали, титана или меди придает изделию стойкость к агрессивным средам. Это позволяет не просто заменять дорогостоящие сплошные материалы, но и создавать композиты с превосходными эксплуатационными характеристиками.

В промышленности востребованы разнообразные комбинации металлов и сплавов для плакирования:

- Углеродистая сталь, плакированная коррозионно-стойкой хромоникелевой сталью (для химических реакторов и сосудов высокого давления).

- Углеродистая сталь, плакированная титаном (для оборудования в химической и нефтегазовой промышленности).

- Алюминий, плакированный коррозионно-стойкой сталью или титаном.

- Сталь, плакированная бронзой или латунью (для подшипников скольжения и антифрикционных узлов).

- Медь, плакированная никелем (для электротехнических изделий).

- И многие другие, включая экзотические пары, такие как ниобий или молибден на стальной основе.

В зависимости от конечного назначения, к плакированным материалам предъявляются строгие требования по прочности сцепления слоев, пластичности, коррозионной и износостойкости, теплопроводности и другим физико-механическим показателям. Качество двухслойной горячекатаной коррозионно-стойкой стали, например, регламентируется стандартом ГОСТ 10885-85 «Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия».

Большинство промышленных методов получения плакированных материалов включают два фундаментальных этапа: создание исходной биметаллической заготовки и ее последующая интенсивная обработка давлением (прокатка, прессование). Рассмотрим наиболее распространенные способы:

- Способ пакетной прокатки: Этот метод является наиболее универсальным и распространенным. Суть его в том, что листы основного (1) и плакирующего (2) металла собираются в пакет. Пакет герметично обваривается по периметру для предотвращения окисления внутренних поверхностей при нагреве. Затем пакет нагревается в печи до температур сварки и подается на прокатный стан. Высокое давление валков и значительное обжатие (не менее 60%) обеспечивают диффузионное сваривание металлов на атомарном уровне. Таким способом получают как одностороннее, так и двустороннее плакирование.

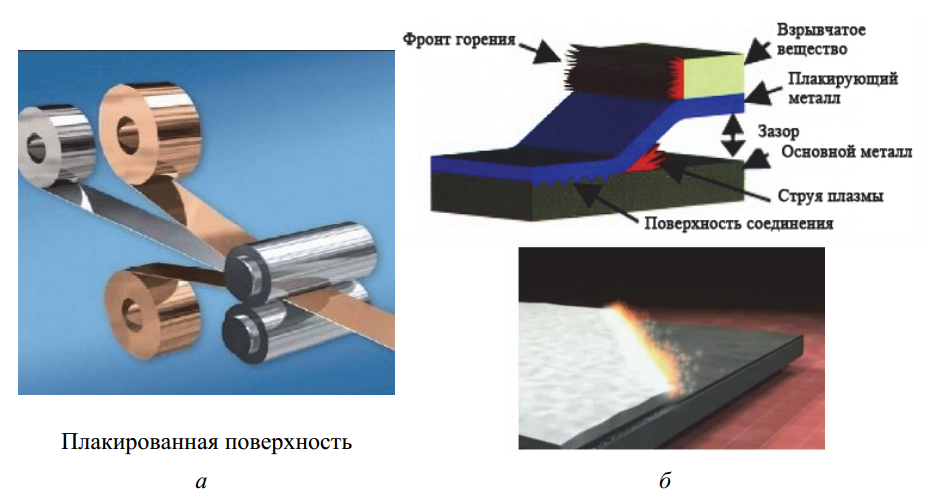

- Плакирование взрывом: Уникальный метод, применяемый для соединения металлов, которые трудно или невозможно сварить другими способами (например, сталь + титан, сталь + алюминий). Как показано на рис. 1, б, на плакирующий лист, расположенный под небольшим углом к основе, укладывается слой взрывчатого вещества. При инициировании взрыва детонационная волна с огромной скоростью прижимает плакирующий лист к основе. В точке соударения возникает сверхвысокое давление (до 15 МПа), металл переходит в квазижидкое состояние, и с поверхностей срывается тончайший слой, образуя так называемую кумулятивную струю. Эта струя уносит с собой оксиды и загрязнения, обнажая ювенильные поверхности, которые мгновенно свариваются. Процесс происходит в холодном состоянии, что исключает нежелательные структурные изменения.

- Комбинированное литье: В изложницу для отливки слитков устанавливаются перфорированные перегородки. Затем с двух сторон одновременно из разных ковшей заливаются два различных жидких металла. После затвердевания получается единый биметаллический слиток, который далее прокатывается для получения плакированных изделий.

- Совместная холодная прокатка: Метод используется для получения тонких плакированных лент, например, для биметаллических контактов (сталь, плакированная медью Cu + Fe + Cu) или теплообменников (сталь, плакированная алюминием Al + Fe + Al). Как показано на рис. 1, а, две или три ленты подаются вместе в валки прокатного стана и обжимаются с очень большим усилием, что приводит к их свариванию в холодном состоянии.

- Накатка порошка на полосу: Перспективный метод, при котором на движущуюся металлическую ленту-основу наносится слой порошка, который затем прикатывается и спекается, образуя прочный плакирующий слой.

Толщина плакирующего слоя, получаемого этими методами, варьируется в широких пределах — от нескольких десятых долей миллиметра до 20 мм и более.

Рис. 1. Современные методы плакирования металлов: а – совместная холодная прокатка многослойной ленты; б – схема процесса плакирования взрывом.

Преимущества и недостатки плакирования

Преимущества:

- ✅ Возможность получения толстых защитных слоев (до 20 мм).

- ✅ Высочайшая прочность сцепления, сравнимая с прочностью основного металла.

- ✅ Отсутствие пористости в плакирующем слое.

- ✅ Экономия дорогостоящих и легированных материалов.

Недостатки:

- ❌ Ограниченная применимость для деталей сложной формы.

- ❌ Высокая стоимость оборудования и сложность технологического процесса.

- ❌ Риск возникновения дефектов на границе слоев при нарушении технологии.

2. Наплавка: Технология восстановления и упрочнения поверхностей

В процессе эксплуатации машин и механизмов происходит неизбежное изнашивание деталей, что приводит к снижению их эксплуатационных показателей и ухудшению качества работы всего узла. Зачастую полная замена крупногабаритных или сложных деталей экономически нецелесообразна. Кроме того, изготовление всей детали из высоколегированной износостойкой стали может быть нерациональным из-за ее высокой стоимости и трудностей механической обработки. В таких случаях на помощь приходит наплавка — процесс нанесения расплавленного присадочного материала на поверхность изделия для создания слоя с заданными свойствами.

Наплавка нашла широчайшее применение как в ремонтном деле, так и в производстве новых изделий:

- Восстановление валков прокатных станов в металлургии.

- Упрочнение рабочих кромок ковшей экскаваторов и зубьев шестерен.

- Нанесение антикоррозионных слоев на внутренние поверхности сосудов высокого давления, в том числе атомных реакторов.

- Создание жаропрочных и износостойких поверхностей на клапанах и седлах клапанов двигателей внутреннего сгорания.

Ключевое отличие наплавки от плакирования заключается в том, что на границе соединения происходит частичное расплавление основного металла и его смешивание (разбавление) с наплавляемым материалом. Рост кристаллитов в наплавленном слое происходит эпитаксиально на базе оплавленных зерен основного металла, что обеспечивает прочную металлургическую связь.

В зависимости от цели, наплавку разделяют на два вида:

- Восстановительная наплавка: Применяется для возвращения изношенным деталям их первоначальных размеров и геометрии. В этом случае химический состав и свойства наплавляемого металла стремятся сделать максимально близкими к основному металлу.

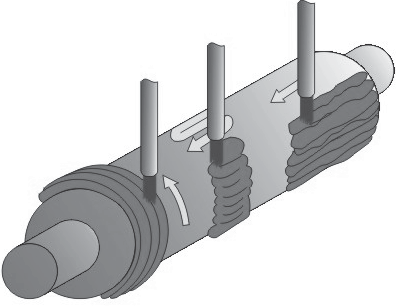

- Упрочняющая (функциональная) наплавка: Служит для создания на поверхности детали слоя с особыми свойствами, которыми не обладает основной металл. Основной металл обеспечивает конструкционную прочность, а наплавленный слой — высокую износостойкость, жаростойкость, коррозионную стойкость и т.д. (рис. 2).

а б

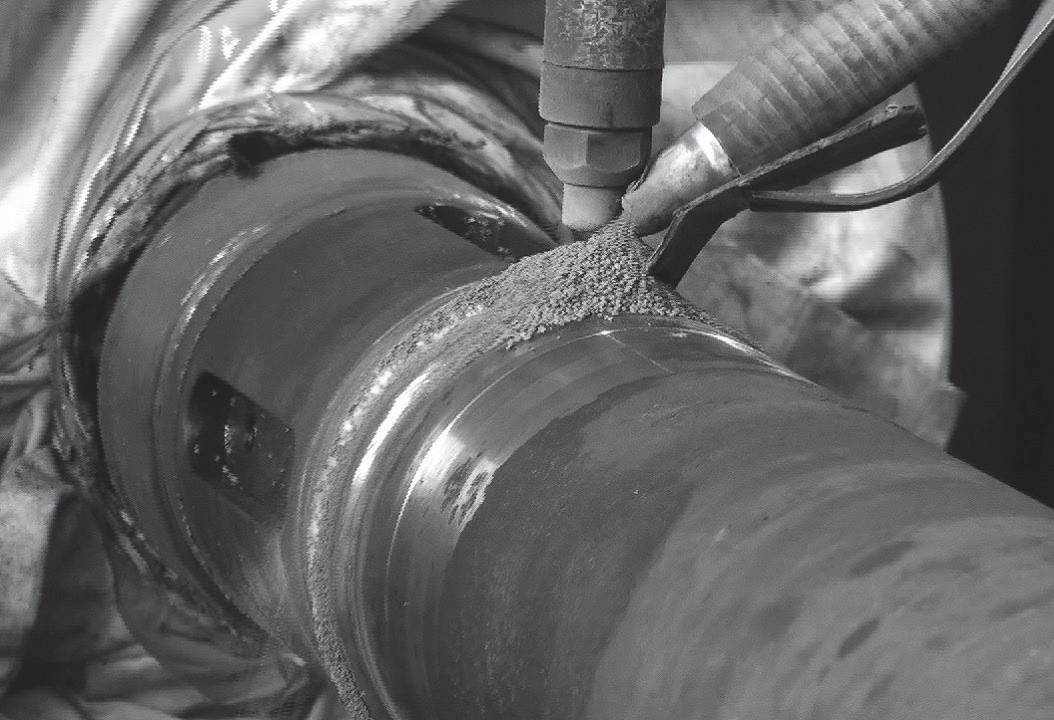

Рис. 2. Процесс наплавки цилиндрической поверхности: а – варианты направлений наложения наплавленных валиков; б – автоматизированный процесс роботизированной наплавки.

Основные методы наплавки и их особенности

Для качественной наплавки важно минимизировать проплавление основного металла, перемешивание слоев, остаточные напряжения и припуски на последующую обработку. Для этого разработано множество методов, основанных на различных источниках энергии.

Электродуговые методы наплавки

Это самая обширная группа методов, где для плавления используется теплота электрической дуги.

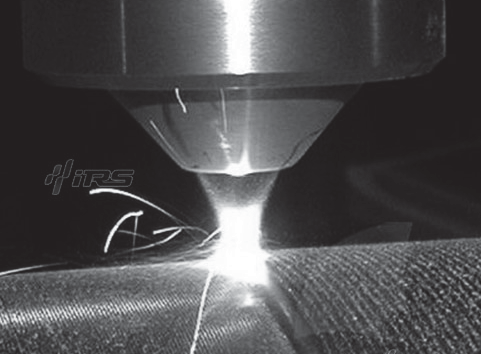

- Ручная дуговая наплавка (РДН): Выполняется покрытыми электродами (рис. 3). Простой и мобильный способ, но с низкой производительностью и высоким коэффициентом потерь металла (до 30% на угар, разбрызгивание и огарки). Качество сильно зависит от квалификации сварщика.

- Автоматическая наплавка под флюсом (SAW): Процесс ведется голой электродной проволокой, а зона дуги защищена слоем гранулированного флюса (рис. 4). Флюс обеспечивает стабильное горение дуги, защищает расплавленный металл от окисления, легирует наплавленный слой и формирует гладкий валик. Этот метод высокопроизводителен и обеспечивает высокое качество, но применим в основном для деталей простой формы. Для уменьшения доли основного металла (которая может достигать 60%) применяют многоэлектродную наплавку, наплавку ленточным электродом или поперечные колебания электрода.

Рис. 3. Схема ручной дуговой наплавки покрытым электродом; I – наплавочный электрод; II – изделие (основной металл).

Рис. 4 Пример автоматической наплавки под флюсом при восстановлении изношенного вала.

Высокоэнергетические методы наплавки

- Плазменная наплавка (PTA): Использует в качестве источника тепла плазменную дугу, генерируемую в плазмотроне. Этот метод позволяет очень точно контролировать тепловложение, наплавлять тонкие слои (от 0,5 до 5 мм) с минимальным (5–10%) разбавлением основного металла. В качестве присадочного материала обычно используется порошок, который подается в дугу транспортным газом. Плазменная наплавка относится к прецизионным процессам и идеальна для ответственных деталей.

- Лазерная наплавка (Laser Cladding): Самый современный и точный метод. Лазерный луч создает на поверхности детали небольшую ванну расплава, в которую подается порошок или проволока. Благодаря чрезвычайно локальному нагреву и высоким скоростям охлаждения, зона термического влияния минимальна, а наплавленный слой имеет мелкозернистую структуру и повышенную твердость.

- Электрошлаковая наплавка (ЭШН): Позволяет за один проход наплавлять слои очень большой толщины (от 15-20 мм). Процесс идет без дуги, тепло выделяется при прохождении тока через ванну расплавленного шлака. Метод высокопроизводителен, но требует сложного формирующего оборудования (кристаллизаторов).

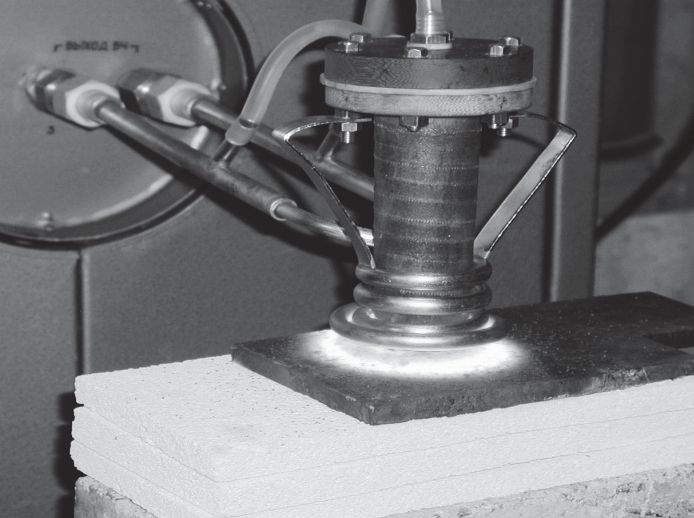

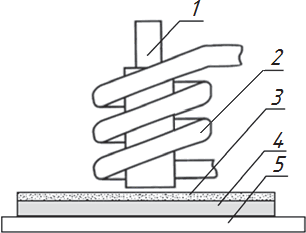

- Индукционная наплавка: Нагрев и расплавление наплавляемого материала (шихты из порошка и флюса) и поверхностного слоя детали происходит за счет вихревых токов, индуцируемых током высокой частоты (ТВЧ) в индукторе (рис. 5). Этот метод обеспечивает очень тонкую зону сплавления (40–60 мкм), минимальное перемешивание и полное отсутствие разбрызгивания, что повышает его экономичность.

Рис. 5. Установка для индукционной наплавки: а – общий вид; б – схема процесса: 1 – ферритный сердечник; 2 – витковый индуктор; 3 – шихта (наплавляемый материал); 4 – основа (деталь); 5 – стол.

Материалы для наплавки

Выбор наплавочного материала, соответствующего требованиям ГОСТ 10543-98 «Проволока стальная наплавочная. Технические условия» или ГОСТ 9466-75 для электродов, критически важен и зависит от условий эксплуатации детали. Материалы можно классифицировать на несколько групп:

- Сплавы на основе железа: Высокохромистые чугуны (Сормайт, Нихард), легированные стали. Обеспечивают высокую твердость и абразивную износостойкость.

- Сплавы на основе никеля и кобальта: Стеллиты (на основе кобальта), сплавы типа «Колмоной» (на основе никеля). Обладают уникальным сочетанием жаропрочности, коррозионной стойкости и износостойкости.

- Сплавы на основе меди: Бронзы и латуни, применяемые для наплавки антифрикционных слоев.

- Карбидные сплавы: Композиционные материалы, содержащие твердые частицы карбида вольфрама (Релит) или хрома в вязкой матрице, для экстремальных условий абразивного износа.

В таблице 1 представлены химические составы и ключевые характеристики некоторых распространенных наплавочных материалов.

Таблица 1. Химический состав и свойства наплавочных материалов

| Марка материала | Массовая доля элементов, % | Ключевые свойства и область применения | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Ni | B | Si | Mn | V | Co | W | Ti | Fe | ||

| Сормайт № 1 | 2,5–3,5 | 25,0–31,0 | 3,0–5,0 | – | 2,8–4,2 | 0,5–1,5 | – | – | – | Основа | Высокая абразивная износостойкость, хорошая коррозионная стойкость. Шнеки, детали почвообрабатывающих машин. | |

| ФБХ-2 | 3,5–5,5 | 32,0–37,0 | – | 1,5–2,2 | 1,0–2,5 | 1,5–4,0 | – | – | – | Исключительная износостойкость за счет карбидов и боридов. Детали горно-обогатительного оборудования. | ||

| ХТ 5У | 3,5–4,0 | 28,0–30,0 | – | – | 4,5–5,5 | 1,5–2,0 | 1,5–2,0 | – | – | 3,2–3,7 | Износостойкий чугун, легированный титаном и ванадием для измельчения структуры. | |

| Нихард | 2,7–3,6 | 1,5–2,6 | 3,0-5,0 | – | 0,4–0,7 | 0,4–0,7 | – | – | – | – | Классический износостойкий чугун, чувствителен к ударам. Футеровки мельниц, детали насосов. | |

| ВИСЧХОМ-9 | 2,5–4,8 | 2,0–4,5 | – | – | 0,4–0,7 | 4,0–6,5 | – | – | – | – | Высокопрочный износостойкий чугун, модифицированный для повышения вязкости. | |

| Стеллит В3К | 1,0–1,5 | 28,0–32,0 | 2,0 | – | 2,5 | До 1,0 | – | 58,0–62,0 | 4,0–6,0 | – | 2,0 | Сплав на основе кобальта. Высокая жаропрочность, стойкость к коррозии и эрозии. Клапаны ДВС, детали турбин. |

| НХ13С2Р2 | 0,2–0,35 | 12,0–14,0 | основа | 1,8–2,0 | 2,0–2,2 | До 0,4 | – | – | – | 0,2 | 3,0 | Самофлюсующийся сплав на основе никеля. Отличная коррозионная стойкость и износостойкость. |

| Релит | 3,8–4,0 | – | – | – | – | – | – | – | 95,0 | – | – | Литой карбид вольфрама. Экстремальная твердость. Применяется в составе композитов (псевдосплавов). |

| Псевдосплав | Сормайт № 1 + релит | Композит, сочетающий вязкую матрицу Сормайта с твердыми частицами Релита для работы в условиях абразивного износа без ударных нагрузок. | ||||||||||

Преимущества наплавки

- Прочная связь: Создается монолитное металлургическое соединение с деталью, исключающее отслаивание.

- Большая толщина: Позволяет наносить толстые слои (до десятков мм), идеально для сильного износа.

- Экономия при ремонте: Восстановление детали значительно дешевле покупки новой.

- Разнообразие материалов: Широкий выбор сплавов для получения любых свойств (твердость, жаропрочность, коррозионная стойкость).

- Гибкость: Применима как в полевых условиях (ручная дуговая), так и на производстве (роботизированная).

- Плотная структура: Наплавленный слой не имеет пор, что важно для работы под давлением.

Недостатки наплавки

- Высокий нагрев: Может вызвать деформацию (коробление) детали и ухудшение свойств основного металла.

- Остаточные напряжения: Часто приводят к образованию трещин.

- Перемешивание с основой: Первый слой имеет измененный химсостав, что может потребовать многослойной наплавки.

- Нужна мехобработка: Поверхность после наплавки почти всегда требует финишной обработки (токарной, шлифовальной).

- Риск дефектов: Возможны поры, трещины и шлаковые включения при нарушении технологии.

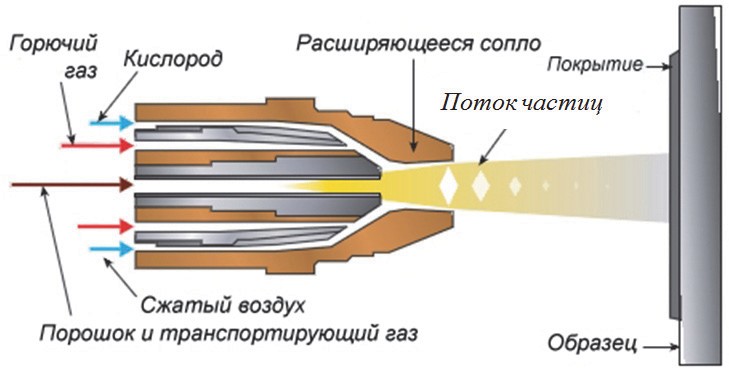

3. Газотермическое напыление: Формирование покрытий из потока частиц

Газотермическое напыление — это группа процессов, в которых покрытие формируется путем наслоения дискретных частиц распыляемого материала, нагретых и ускоренных высокотемпературным газовым или плазменным потоком. В отличие от наплавки, в классических методах газотермического напыления поверхность основы (детали) практически не оплавляется. Связь покрытия с основой и частиц между собой обеспечивается сложным комплексом явлений: механическим зацеплением за шероховатости, адгезией и микросваркой в точках соударения.

Методы позволяют наносить покрытия толщиной от десятых долей миллиметра до нескольких миллиметров из широчайшего спектра материалов: металлов, сплавов, керамики, полимеров и их композиций. Общие требования и методы контроля для данной группы покрытий установлены в ГОСТ 9.304-87 «ЕСЗКС. Покрытия газотермические. Общие требования и методы контроля».

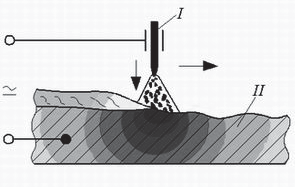

Сущность процесса заключается в генерации потока частиц размером 10-200 мкм, их нагреве и ускорении до высоких скоростей (рис. 6). При ударе о подготовленную (шероховатую) поверхность частицы пластически деформируются, «расплющиваются», образуя чешуйчатую структуру покрытия.

Рис. 6. Принципиальная схема процесса газопламенного напыления проволокой.

Основные методы газотермического напыления

Методы различаются по типу источника энергии, используемого для нагрева и ускорения частиц:

- Газопламенное напыление: Источник тепла — пламя от сгорания горючего газа (ацетилен, пропан) в кислороде. Температура потока достигает ~2500 °С. Распыляемый материал подается в виде проволоки или порошка. Это наиболее простой и дешевый метод, но скорость частиц невысока (50–120 м/с), что дает пористые покрытия с невысокой адгезией.

- Электродуговая металлизация: Дуга горит между двумя подаваемыми навстречу друг другу проволоками из напыляемого материала. Расплавленный металл срывается с торцов проволок мощной струей сжатого воздуха и переносится на деталь. Метод очень производителен (до 30 кг/ч для цинка) и экономичен.

- Плазменное напыление: Источником энергии служит электрическая дуга, горящая в потоке плазмообразующего газа (аргон, азот, гелий). Газ ионизируется и превращается в низкотемпературную плазму с температурой 5 000–15 000 К. В этот поток подается порошок, частицы которого плавятся и ускоряются до 200-500 м/с. Метод позволяет напылять самые тугоплавкие материалы, включая оксиды (Al2O3, ZrO2) и карбиды.

- Детонационное напыление: Импульсный процесс, использующий энергию взрыва смеси горючего газа и кислорода в стволе специальной «пушки». В ствол подается порция порошка, происходит взрыв, и продукты детонации разгоняют частицы до сверхзвуковых скоростей (свыше 700 м/с). Покрытия получаются очень плотными, с высочайшей адгезией.

- Высокоскоростное газопламенное напыление (HVOF): Усовершенствованный газопламенный метод, где горение происходит в камере под высоким давлением, а продукты сгорания истекают через сверхзвуковое сопло, разгоняя частицы порошка до 600-1000 м/с. Позволяет получать очень плотные и прочные покрытия, особенно из карбидных материалов.

Рис. 8. Промышленная установка для газотермического напыления в рабочей камере.

Конструирование газотермических покрытий

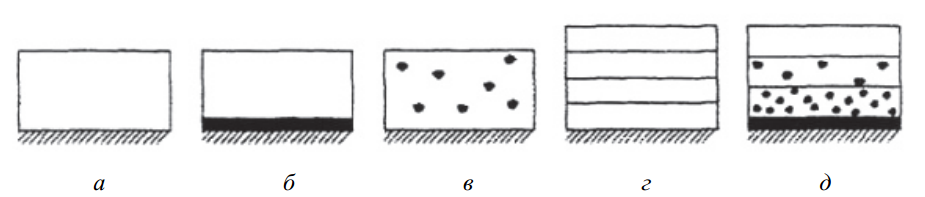

Технология позволяет создавать сложные многослойные системы для решения конкретных задач (рис. 7).

- Однослойное покрытие (а): Простейший тип, применяется, когда адгезия и коэффициенты термического расширения основы и покрытия близки.

- Покрытие с подслоем (б): Наиболее распространенный вариант. Тонкий (0,05–0,1 мм) подслой из пластичного материала (например, Ni-Al) наносится первым для обеспечения высокой прочности сцепления с основой.

- Многокомпонентная структура (в): Покрытие состоит из смеси различных материалов (например, твердые частицы в вязкой матрице), что позволяет комбинировать их свойства.

- Многослойное и градиентное покрытие (г, д): Сложные системы, где состав плавно или ступенчато меняется по толщине. Применяются для теплозащитных покрытий, где нужно согласовать свойства металлической основы и керамического наружного слоя.

Рис. 7. Типы структур газотермических покрытий: а – однослойное; б – покрытие с подслоем; в – многокомпонентная структура; г, д – многослойное и градиентное покрытие.

Преимущества газотермического напыления

- Универсальность материалов: Можно напылять почти любые материалы — металлы, керамику, пластики и их композиции — на самые разные основы.

- Низкий нагрев детали: В процессе напыления основной материал (деталь) нагревается незначительно (обычно до 100-150°C), что исключает её деформацию, коробление и структурные изменения.

- Высокая производительность: Позволяет быстро наносить покрытия на большие площади.

- Многофункциональность покрытий: Можно создавать износостойкие, антикоррозионные, теплозащитные, электроизоляционные и декоративные слои.

- Восстановление деталей: Эффективно для восстановления геометрии изношенных деталей без риска их повреждения теплом.

Недостатки

- Пористость покрытия: Напылённый слой имеет пористую структуру (1-15%), что может снижать его защитные свойства в агрессивных средах.

- Адгезионная прочность: Прочность сцепления с основой ниже, чем у наплавки или гальваники, и сильно зависит от качества подготовки поверхности.

- Работа в прямой видимости: Невозможно нанести покрытие на внутренние и труднодоступные поверхности.

- Высокий уровень шума и пыли: Процесс требует специальных камер, мощной вентиляции и средств защиты для оператора.

- Необходимость подготовки поверхности: Требуется обязательная абразивоструйная обработка (пескоструйка) для создания шероховатости и обеспечения сцепления.

4. Современные методы вакуумного напыления (PVD и PECVD)

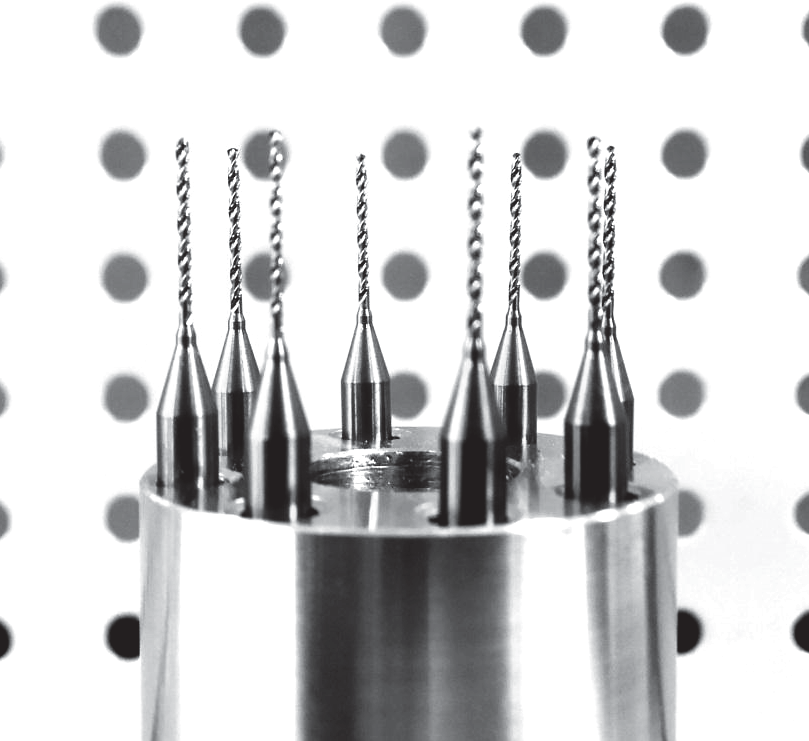

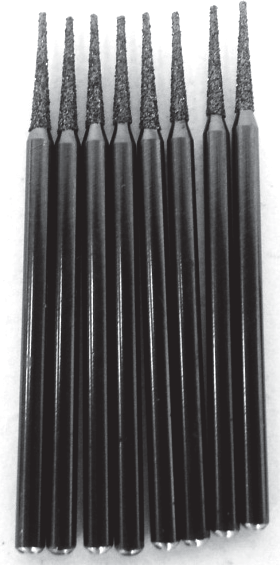

Для нанесения тонких (от долей до нескольких микрон), но чрезвычайно твердых и износостойких покрытий, особенно на режущий инструмент и прецизионные пары трения, используются вакуумные технологии.

- PVD (Physical Vapour Deposition): Физическое осаждение из паровой фазы. В глубоком вакууме материал покрытия (мишень) испаряется или распыляется ионной бомбардировкой, а его атомы или ионы конденсируются на поверхности изделия, формируя тонкое и плотное покрытие. Таким методом получают покрытия из нитридов и карбонитридов титана, хрома, алюминия (TiN, TiAlN, AlCrN), придающие инструменту (фрезам, сверлам) золотистый, фиолетовый или черный цвет и повышающие его стойкость в 3-10 раз (рис. 10).

- PECVD (Plasma Enhanced Chemical Vapor Deposition): Плазмохимическое осаждение из газовой фазы. Процесс, при котором в вакуумной камере создается плазма, активирующая химические реакции между газами-прекурсорами. Продукты реакций осаждаются на подложку. Этот метод используется для нанесения DLC (Diamond-Like Carbon) покрытий.

DLC (алмазоподобные) покрытия — это уникальный класс покрытий на основе углерода, имеющих гибридную структуру из алмазоподобных (sp3) и графитоподобных (sp2) связей. Это придает им одновременно высочайшую твердость (сравнимую с алмазом) и сверхнизкий коэффициент трения (сравнимый с тефлоном). DLC-покрытия являются самосмазывающимися и незаменимы для пар трения, работающих без смазки, а также для микроинструмента (рис. 9).

Рис. 9. Пример антифрикционного самосмазывающегося DLC-покрытия на микроинструменте.

Рис. 10. Износостойкие покрытия на фрезах, полученные вакуумно-дуговым PVD-осаждением: а – алюмонитридом титана (TiAlN); б – нитридом алюминия, хрома и титана (AlCrTiN).

Сравнительная таблица основных методов нанесения покрытий

Таблица 2. Сравнение ключевых характеристик технологий покрытий

| Параметр | Плакирование | Наплавка | Газотермическое напыление | PVD / PECVD |

|---|---|---|---|---|

| Толщина слоя | 1 – 20 мм (и более) | 0,5 – 50 мм (и более) | 0,1 – 5 мм | 0,001 – 0,01 мм (1-10 мкм) |

| Прочность сцепления | Очень высокая (металлургическая) | Очень высокая (металлургическая) | От средней до высокой (адгезионно-механическая) | Высокая (ионное перемешивание) |

| Нагрев основы | Высокий (нагрев всей заготовки) | Высокий (локальное плавление) | Низкий (< 150 °C) | От низкого до среднего (50-450 °C) |

| Пористость покрытия | Нулевая | Нулевая | Присутствует (1-15%, кроме HVOF) | Нулевая |

| Применяемые материалы | Пластичные металлы и сплавы | Свариваемые сплавы (Fe, Ni, Co, Cu) | Почти любые (металлы, керамика, полимеры) | Нитриды, карбиды, оксиды, DLC |

| Типичные применения | Хим. аппаратура, теплообменники, биметаллы | Восстановление валов, упрочнение ковшей, клапаны | Антикоррозионная защита, теплозащита, электроизоляция | Режущий инструмент, пары трения, декоративные покрытия |

Заключение

Инженерия поверхности предлагает мощный арсенал технологий для создания материалов с заданными свойствами. Выбор конкретного метода — будь то получение массивных биметаллических листов плакированием, восстановление изношенных деталей наплавкой, нанесение функциональных слоев газотермическим напылением или создание сверхтвердых тонких пленок методами PVD — диктуется технико-экономическими требованиями конкретной задачи. Глубокое понимание физических основ каждого процесса, их преимуществ и ограничений позволяет инженеру делать оптимальный выбор, обеспечивая долговечность и надежность современных машин и оборудования. Развитие этих технологий продолжается, и в будущем мы увидим еще более совершенные, «умные» покрытия с возможностями самодиагностики и самовосстановления.

Интересные факты по теме

- Технология плакирования взрывом была открыта случайно в ходе изучения последствий соударения снарядов с броней, когда было замечено, что осколки прочно «привариваются» к поверхности.

- Температура в ядре плазменной струи при плазменном напылении может достигать 15 000 K, что почти в три раза выше температуры поверхности Солнца.

- ⚙️ Высокоскоростное напыление (HVOF) используется для нанесения износостойких покрытий из карбида вольфрама на шасси самолетов для защиты от износа и коррозии.

- Алмазоподобные (DLC) покрытия, благодаря своей биосовместимости и низкому трению, применяются не только в технике, но и для покрытия медицинских имплантатов, например, искусственных суставов.