Содержание страницы

В машиностроении большое применение находят различные неметаллические неорганические и органические материалы, такие как пластмассы, резина, стекло, керамика, лакокрасочные и клеевые материалы. С развитием химии и новых технологий их доля в общей массе машин и механизмов постоянно возрастает. Полимерные материалы все шире и шире проникают во все отрасли промышленности.

На основе полимеров получают композиции, называемые пластмассами и полимерными композиционными материалами (ПКМ).

Материалы на основе полимеров разрабатываются для совершенствования существующих машиностроительных конструкций и изделий, что открывает возможности для реализации новых конструктивных решений.

Композиционные материалы – это искусственно созданные материалы, состоящие из двух или более фаз, различающихся по составу и свойствам, разделенных выраженной границей. Полученная композиция имеет новые свойства, запроектированные заранее. Полимерные композиционные материалы обладают уникальными комплексами свойств, важнейшим из которых является сочетание высоких прочностных характеристик с высокой коррозионной стойкостью и низкой плотностью.

В этом разделе рассмотрено получение изделий как из пластмасс, так и из полимерных композиционных материалов.

1. Виды пластмасс и способы формования изделий из них

Основой любой пластмассы служит полимер, который выполняет роль связующего. Кроме него в состав могут входить: наполнители, пластификаторы, смазывающие вещества, отвердители и ускорители отверждения, структурообразователи и регуляторы структурообразования, ингибиторы или стабилизаторы, красители, антистатики, антипирены, аппретирующие и другие добавки.

Каждый из них придает определенные свойства пластмассовому изделию.

Специфические физические и технологические свойства пластмасс определяют своеобразные методы их переработки в полуфабрикаты и изделия.

Пластмассы бывают простые и сложные (см. пункт 1.6.1).

Простые пластмассы состоят главным образом из одного полимера – связующего с небольшими добавками пластификаторов, отвердителей, стабилизаторов, красителей и т. д. Пластмасса иногда называется, как и образующий ее полимер, например, полиэтилен, полипропилен. Также пластмассы могут иметь свое название, к примеру «органическое стекло» (полимер – полиметилметакрилат); «фторопласт-3» (полимер – политрифторхлорэтилен); «фторопласт-4» (полимер – политетрафторэтилен).

В простых пластмассах используют в основном линейные термопластичные полимеры, которые легко свариваются и склеиваются, позволяют получать изделия прессованием, литьем под давлением, пневматическим и вакуумным формованием, экструзией.

Сложные (композиционные) пластмассы, помимо полимера (связующего) и добавок, содержат минеральные или органические наполнители.

Пластмассы классифицируют по ряду признаков.

1. По реакции связующего полимера к повторным нагревам пластмассы делятся на:

- термопластичные пластмассы на основе термопластичного полимера размягчаются при нагреве и затвердевают при последующем охлаждении. Чаще это чистые полимеры или композиции полимеров с пластификаторами, противостарителями. Термопласты отличаются низкой усадкой 1–3 %. Для них характерны малая хрупкость, большая упругость и способность к ориентации. Как уже сказано выше, примером термопластичных полимеров могут служить полиэтилен, полистирол, поливинилхлорид;

- термореактивные пластмассы на основе термореактивных полимеров (смол) после тепловой обработки – отверждения переходят в термостабильное состояние. Термореактивные полимеры отличаются хрупкостью, имеют большую усадку 10–15 %, поэтому пластмассы на их основе содержат в своем составе наполнители. Примером термореактивных полимеров могут служить фенолоформальдегидные, карбомидные, эпоксидные полимеры.

Связующим в сложных пластмассах большей частью являются термореактивные полимеры, так как они, по сравнению с термопластичными, менее вязкие и гораздо легче пропитывают наполнители. Они менее горючи и обеспечивают работоспособность пластмасс при более высоких температурах, например, полиамидные – 250–350 °С, кремнийорганические – 300–500 °С. По виду связующего пластмассы подразделяются на фенопласты (на базе фенолоальдегидных смол и их модификаций), аминопласты (на мочевиноформальдегидных или меламиноформальдегидных смолах), полиэфиропласты (на ненасыщенных сложных полиэфирах), эпоксипласты (на эпоксидных смолах), кремнийорганопласты и др.). До момента отверждения связующее остается вязкотекучей жидкостью.

2. По виду наполнителя: с твердым наполнителем и с газообразным наполнителем. Твердые наполнители в пластмассы вводят в количестве 40–70 % для повышения твердости, прочности, жесткости, теплостойкости, снижения усадки, а также придания особых специфических свойств, например фрикционных, антифрикционных и др.

Наполнителями в пластмассах служат:

- минеральные порошки – кварца, мела, асбеста; слюды и каолина;

- органические порошки – древесная мука;

- минеральное волокно – стеклянное, базальтовое, асбестовое;

- органическое волокно – углеродное, хлопковое, древесное, синтетическое;

- листовые материалы – бумага, хлопчатобумажные ткани, стеклоткани, стеклошпон, древесный шпон.

Впервые наполненный полимер начал производить американец Бейкеленд (Leo H. Baekeland), открывший в начале ХХ века способ синтеза фенолоформальдегидной (бакелитовой) смолы. Сама по себе эта смола – вещество хрупкое, обладающее невысокой прочностью. Бейкеленд обнаружил, что добавка древесной муки к смоле до ее затвердевания увеличивает ее прочность. Созданный им материал – бакелит, носит его имя и приобрел популярность. Первое серийное изделие произведено по данной технологии в 1916 г. – это ручка переключателя скоростей автомобиля «Роллс-Ройс».

Сейчас применяются разнообразные наполнители как для термореактивных, так и для термопластичных полимеров. Карбонат кальция и каолин (белая глина) дешевы, запасы их практически не ограничены, белый цвет дает возможность окрашивать материал.

Сажа больше всего используется в качестве наполнителя резин, но вводится и в полиэтилен, полипропилен, полистирол и т. п. По-прежнему широко применяют органические наполнители – древесную муку, молотую скорлупу орехов, растительные и синтетические волокна. Для создания биоразлагающихся композитов в качестве наполнителя используют крахмал.

При производстве изделий с заданными свойствами большое значение имеет выбор типа связующего и наполнителя, соотношения между ними, технологии переработки пластической массы в изделие. При одном и том же связующем в зависимости от свойств наполнителя свойства пластмасс сильно различаются.

Добавление талька в полипропилен существенно увеличивает модуль упругости и теплостойкость данного полимера. Для материалов с высокими механическими свойствами используют хлопчатобумажную ткань, химические волокна и древесный шпон. Повышенные диэлектрические свойства достигаются использованием слюды, кварцевой муки. Для придания кислотостойкости, теплостойкости и фрикционных свойств вводят асбест.

Газообразователи выполняют роль наполнителей при получении пенопластмасс. Процесс заключается в нагревании полимера с газообразователем, который разлагается с выделением газа и производит вспенивание. Органические и неорганические соединения-газообразователи характеризуются температурой разложения и газовым числом – это количество газа в см3, который выделяется при разложении 1 г газообразователя.

3. По применению пластмассы можно подразделить на следующие группы: конструкционные – для силовых деталей и конструкций, для несиловых деталей; прокладочные, уплотнительные; фрикционные и антифрикционные; электроизоляционные; износостойкие; теплоизоляционные; стойкие к воздействию огня, масел, кислот; облицовочно-декоративные.

Один и тот же пластик часто обладает свойствами, характерными для нескольких групп. Например, текстолит может быть одновременно конструкционным, электроизоляционным и прокладочным материалом.

Корректировка технологических и эксплуатационных свойств пластмасс определяется целым рядом добавок.

Пластификаторы (стеарин, олеиновая кислота, дибутилфталат) – это вещества, придающие полимеру эластичность при температурах размягчения или стеклования, улучшающие перерабатываемость пластмасс. Они вводятся в том случае, когда основные компоненты плохо перемешиваются, плохо вальцуются и плохо прессуются. Их содержание колеблется в пределах 10–20 %.

Отверждающие вещества вводятся в полимерный материал для обеспечения перехода полимера от линейного к пространственному строению за счет встраивания молекул отвердителя в общую молекулярную сетку, вследствие чего вся масса необратимо затвердевает. В качестве отверждающих веществ могут быть использованы совместно вводимые инициаторы и ускорители полимеризации.

Красители (минеральные пигменты, спиртовые растворы органических красок) используются в декоративных целях: они придают пластмассам определенную окраску.

Стабилизаторы (антиоксиданты) предотвращают или замедляют процесс окисления под действием кислорода. Стабилизаторы, как правило, являются акцепторами свободных радикалов, т. е. они замедляют цепные реакции распада полимера. Некоторые классы стабилизаторов, прежде всего амины, различные производные фенолов, подвергаются более быстрому окислению по сравнению с полимерами, поэтому они быстрее воспринимают действие кислорода воздуха и тем самым предотвращают его действие на полимер.

Антипирены – добавки, снижающие горючесть полимерных материалов, затрудняющие их воспламенение и замедляющие процесс распространения в них пламени.

Антистатики препятствуют возникновению и накоплению статического электричества в изделиях из пластмасс. Действие антистатиков основано на повышении электрической проводимости материалов, это и обеспечивает утечку электрических зарядов. Антистатиками являются все порошки металлов и их оксидов, технический углерод, графит, некоторые полимеры с хорошими антистатическими свойствами.

Регуляторы структурообразования вводятся с целью формирования желаемой надмолекулярной структуры в полимере и желаемых свойств. Часто используется мелкокристаллический, тугоплавкий материал, например добавки титана.

Состав компонентов, их сочетание и количественное соотношение позволяют изменять свойства пластмасс в широких пределах.

Выбор метода изготовления изделий из пластмасс определяется видом полимера, его исходным состоянием, а также формой и размерами изделия.

Методы обработки термопластов при получении изделий из них часто отличаются от методов обработки термореактивных материалов. Для термопластов разного химического состава (полиэтилен, полипропилен, полиолефины, полистирол, поливинилы, полиэфиры, полиамиды) наиболее распространенные процессы обработки – это экструзия, выдувное формование (раздувка), литье под давлением, вакуум-формование и др.

Экструзия используется для производства волокон, пленок, листов, труб, простых профилей. Экструзия состоит в выдавливании расплавленного полимера через мундштук с отверстием, сечение которого определяется формой изделия. При обработке методом экструзии получают профили, трубы, а также листы и пленки из термопластов.

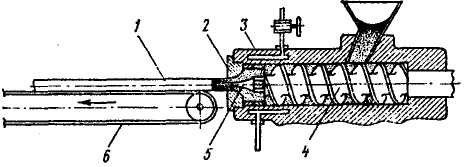

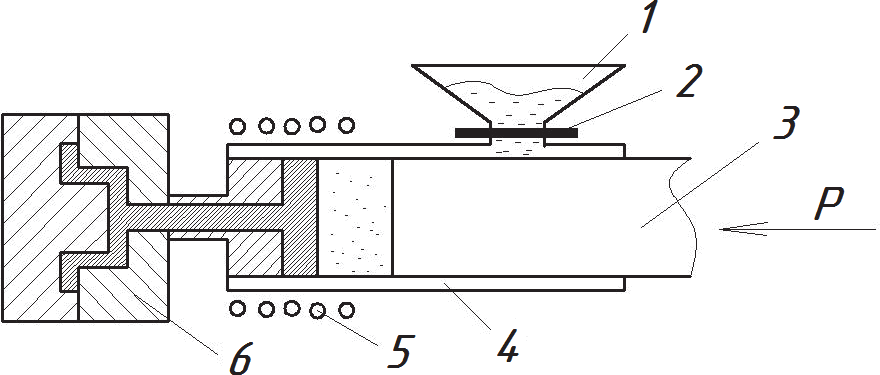

При работе экструдера порошкообразный или гранулированный полимер засыпают в бункер, откуда он попадает на шнек 4 (рис. 1, а).

Шнек представляет собой вращающийся от электродвигателя винтовой ротор, который перемещает полимер в осевом направлении своими винтовыми поверхностями (как в мясорубке). Сжатие материала при вращении шнека происходит вследствие уменьшения шага винта или глубины винтовой канавки. Перемещаемый в цилиндрическом кожухе питателя сыпучий материал проходит по пути зону обогрева 3 с температурой 100–400 °С в зависимости от обрабатываемого полимера. Расплав полимера концом шнека выталкивается в головку с мундштуком 2 через отверстие желаемой формы. В потоке воздуха около отверстия или в охлаждающей емкости материал застывает по мере того, как он выходит из экструдера. При необходимости отверстия в изделиях образуются дорном 5. Полученное изделие 1 подхватывается транспортером 6.

а б

Рис. 1. Горизонтальный экструдер (а): 1 – изделие; 2 – мундштук; 3 – нагреватель; 4 – шнек; 5 – дорн (оправка); 6 – транспортер; б – гранулированный полимер

Метод экструзии реже применяется также для получения некоторых видов изделий из термореактивных пластмасс.

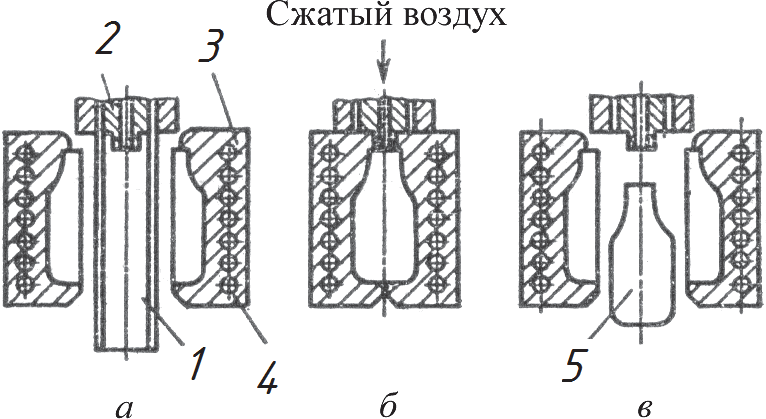

Рис. 2. Схема раздувки полых изделий: а – форма разомкнута; б – подача воздуха в форму; в – извлечение изделия; 2 – термопласт; 3 – полуформы; 5 – изделие

Методом раздувки изготавливают емкости, трубы, пленки. Заготовка из термопласта (полиэтилена, поливинилхлорида, полистирола) 2 в виде трубы 1 помещается между полуформами 3 (рис. 2, а). Формы смыкают и подают сжатый воздух (рис. 2, б), который придает изделию 5 нужную конфигурацию.

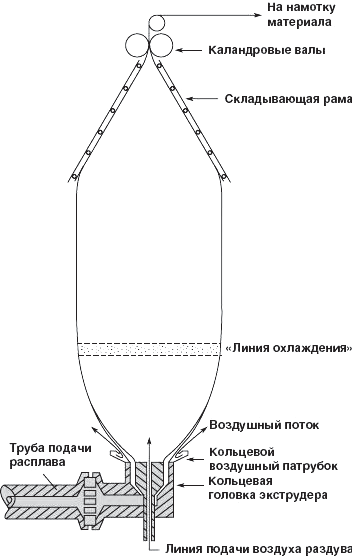

Для получения пленки расплавленный термопласт из экструзионной машины (рис. 3) через трубу подачи выдавливается в кольцеобразную щель головки экструдера, в результате чего получается труба. Эта труба раздувается воздухом, поступающим к головке по магистрали через дорн, затем пленка проходит холодильник, обдувающий ее снаружи холодным воздухом до линии охлаждения.

Далее раздутый рукав идет между направляющими роликами складывающей рамы и каландровыми валами, где трубчатая пленка складывается в сплюснутое полотно (рис. 3). Далее пленка сматывается в рулон в виде двойной ленты шириной до 1 400 мм. Давление воздуха внутри пузыря для получения рукава данного диаметра (а следовательно, и толщины пленки) остается постоянным. Изменение давления определяет соответствующее уменьшение или увеличение диаметра рукава.

Рис. 3. Схема получения пленки методом раздувки

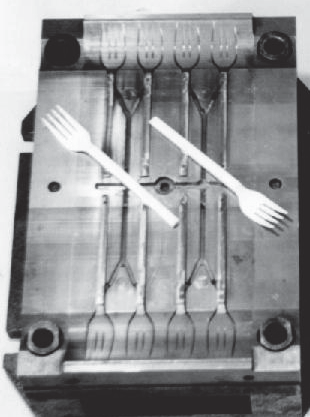

Литье под давлением в холодную форму применяется для изготовления сложных деталей из термопластических масс с большим количеством арматуры и сложной конфигурации. Оно производится на специальных инжекционных машинах (рис. 4).

В бункер 1 загружают гранулированную пластмассу, откуда через дозирующее устройство 2 гранулы в требуемом объеме поступают в цилиндр 4 с нагревательным устройством 5. Температура пластмассы в цилиндре повышается на выходе до заданной технологическим режимом. Пуансон 3 впрыскивает расплавленную пресс-массу в охлаждаемую водой пресс-форму 6 под определенным давлением Р.

Температура пресс-формы ниже температуры впрыснутой в нее пресс-массы и отливка быстро охлаждается и затвердевает, уменьшаясь в объеме.

Пуансон 3 поддерживает давление с учетом времени, определяющим отвердение отливки в пресс-форме. После требуемой выдержки для охлаждения отлитой детали половинки формы раскрываются и деталь удаляется. Выдержка изделия в форме не превышает 40–50 с. Технологический режим процесса (температура, давление, продолжительность выдержки) зависит от вида полимера, толщины прессуемого изделия, вида и количества наполнителей.

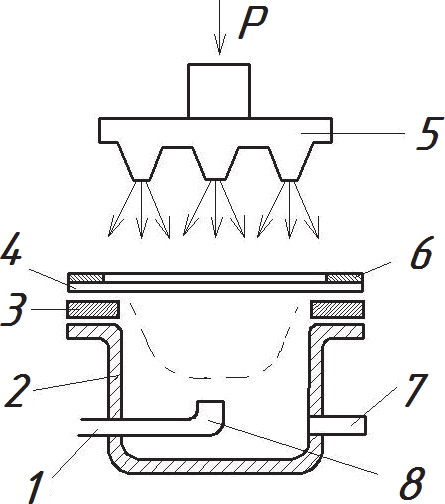

Способом пневматического формования изготавливают детали из листовых термопластических материалов. Сущность процесса состоит в том, что разогретый лист материала приобретает форму матрицы под действием избыточного давления или под влиянием вакуума (рис. 5).

а б

Рис. 4. Литье пластмасс под давлением: а – схема процесса; б – форма для литья пластмасс под давлением; 1 – бункер; 2 – дозирующее устройство; 3 – плунжер; 4 – цилиндр; 5 – нагревательное устройство; 6 – пресс-форма для литья под давлением

Рис. 5. Схема пневматического формования: 1 – вакуумный насос; 2 – цилиндр; 3 – верхний фланец; 4 – листовая заготовка; 5 – рассеиватель; 6 – прижимное кольцо; 7 – штуцер; 8 – выключатель

Этот способ применяется для глубокой вытяжки защитных колпачков, корпусов и других деталей.

Листовая заготовка 4 закрепляется на бортах верхнего фланца 3 прижимным кольцом 6. При включении вакуумного насоса через штуцер 7 в цилиндре 2 создается разряжение и листовая заготовка, нагреваемая горячим воздухом из рассеивателей 5, под действием атмосферного давления вытягивается.

Процесс вытягивания продолжается до момента соприкосновения стенки изготавливаемого изделия с электрическим контактным выключателем 8. При срабатывании выключателя отключается вакуумный насос 1 и давление в цилиндре повышается до атмосферного. Помещая в цилиндр формы различного профиля, можно изготавливать изделия со сложной кривизной поверхности.

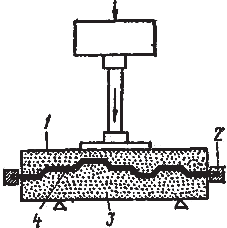

Штамповка пластмасс применяется как для термопластов, так и для реактопластов. Штамповка листовой пластмассы включает операции резки, вырубки, пробивки, гибки, вытяжки и формовки (см. пункт 4.7). Для штамповки термопластичных материалов используются все перечисленные операции. Штамповка термореактивных листовых материалов проводится только операциями резки, вырубки и пробивки. Специфичной особенностью использования методов обработки давлением при штамповке листовых пластмасс является необходимость подогрева материала для повышения его пластических свойств.

Методом штамповки в изделия перерабатываются термопласты (винипласт, органическое стекло, полистирол, полиэтилен, полипропилен) из листовой заготовки. Формообразование изделия достигается при вытяжке нагретого листа и охлаждении изделия. Штампованные изделия сохраняют форму лишь при температурах ниже температуры стеклования. Нагрев и выдержка при температурах выше температуры стеклования полимера приводят к восстановлению формы листа. Применяют два метода формования при штамповке: направленной вытяжки и свободной вытяжки.

Рис. 6. Схема штамповки направленной вытяжкой: 1 – пуансон; 2 – зажимы; 3 – матрица; 4 – изделие

Формообразование изделия при направленной вытяжке определяется рабочими поверхностями матрицы и пуансона или только матрицы с применением давления воздуха или вакуума. На рис. 6 приведена схема направленной вытяжки с помощью формы, состоящей из пуансона 1 и матрицы 3. Для штамповки лист термопласта закрепляется в зажимах 2; изделие 4 остается в форме до охлаждения.

Переработка реактопластов в изделия

может осуществляться различными методами прессования. Получение изделий из стеклопластиков можно осуществить контактным прессованием, намоткой нитями и др.

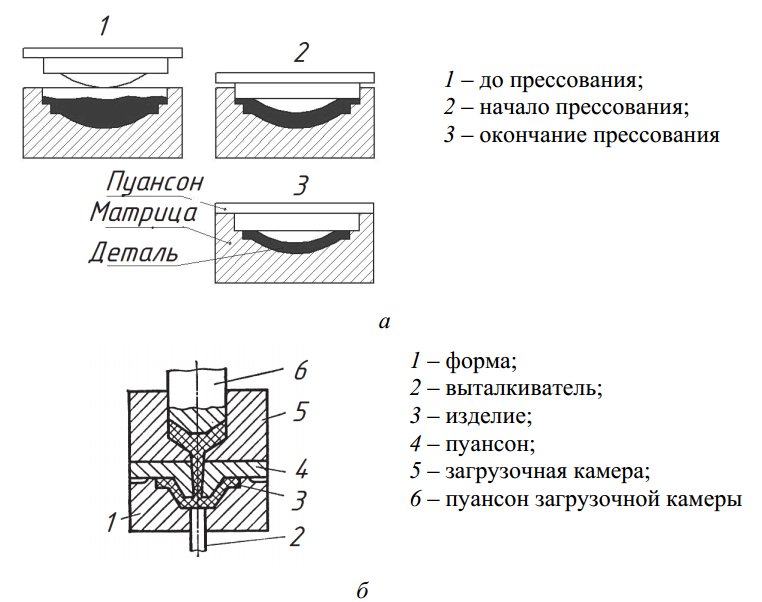

Прессование реактопластов требует весьма точной дозировки загружаемого исходного материала, так как лишь очень незначительное количество его выдавливается между пуансоном и матрицей (рис. 7, а). В некоторых случаях излишки материала, выдавленные из матрицы при получении изделия, образуют облой.

Горячее прессование имеет большее распространение. Для прессования композицию (в виде гранул или ткани, пропитанной смолой) помещают в нагретую пресс-форму, где она разогревается и становится пластичной. При постепенном смыкании пресс-формы пресс-композиция заполняет все ее углубления и полости. Изделия выдерживают под давлением до отверждения.

Часто материал перед загрузкой в форму подогревают до температуры 80–150 °С (особенно при больших сечениях изделия), и это обеспечивает повышение производительности, давая возможность снизить давление при прессовании. Пресс-форму нагревают паром, газом, перегретой водой или электрическим током до 135–160 °С. Давление при горячем прессовании 10–55 МПа. Методом горячего прессования перерабатывают в основном композиции на основе фенолоформальдегидных смол и аминопласты, а также армированные полиэфирные пластики. Горячее прессование применяют для изделий глубокой вытяжки, например, корпусов видеои аудиотехники, телефонных аппаратов и т. п., а также для мелких изделий при массовом производстве (пуговиц, пряжек).

Холодное прессование отличается высокой производительностью, так как при этом не требуется ни нагрева, ни охлаждения пресс-формы. Холодное прессование производят при давлении 14–210 МПа. После прессования изделия нагревают в печах до температуры 80–260 °С в зависимости от связующего.

Этим методом можно получать изделия из термопластов, время выдержки под давлением значительно меньше, чем при прессовании реактопластов. Продолжительность цикла изготовления изделия из них исчисляется секундами.

Литьевое прессование применяется для получения изделий сложной конфигурации из термореактивных пластмасс с порошковыми, волокнистыми наполнителями или с металлической арматурой. Пресс-композиция помещается в загрузочную камеру 5 (рис. 7, б), где она нагревается до вязкотекучего состояния, а оттуда пуансоном 6 выдавливается через один или несколько узких литников в полость формы 1. Металлическая арматура должна быть уже установлена в форме.

Проходя через узкое отверстие литника, пресс-композиция дополнительно нагревается и равномерно заполняет форму под давлением пуансона 4. Методом литьевого прессования получают изделия как из термореактивных смол, так и из высоковязких термопластов (например, жесткого поливинилхлорида). Преимуществом литьевого прессования является возможность получения точных по размерам изделий весьма сложной формы. Этим методом изготовляют всевозможные детали машин и приборов, в том числе с углублениями, отверстиями и резьбой.

Получение слоистых пластиков. Слоистые пластики получили свои названия по виду листового наполнителя в пластмассе.

Текстолит изготавливается на базе синтетической или хлопчатобумажной ткани, как правило, с полотняным переплетением. Ткань пропитывают раствором смолы с одной или с двух сторон, нанося раствор или пропуская через ванну пропиточной машины. Избыток смолы удаляется с ткани отжимными валиками.

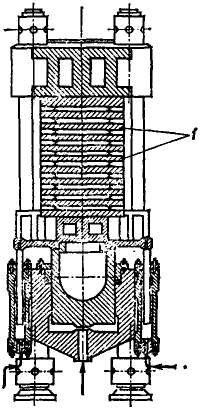

Прессование слоистых пластмасс производят на гидравлических этажных прессах и в закрытых пресс-формах. Пленки термопластов или листы наполнителей, пропитанных термореактивной смолой, помещают в этажный гидравлический пресс (рис. 8) между стальными плитами 1, имеющими внутренние каналы для проточной воды или пара.

Рис. 7. Получение деталей из пластмасс: а – прямым прессованием; б – литьевым прессованием

При получении листового текстолита полотна нужных размеров собирают в пакеты, кладут между прокладочными листами из высоколегированной стали и прессуют под давлением 8–15 МПа на гидравлических этажных прессах при нагреве паром до 150–165 °С. Одновременно прессуется до 20 и более плит (этажей) пластика (рис. 8). От характера поверхностей прокладочных листов зависит внешний вид изделий.

При изготовлении труб пропитанное полотно наматывается на оправку намоточного станка. После сушки готовую трубу снимают с оправки и прессуют в нагретых до 170 °С стальных пресс-формах под давлением 20 МПа.

Бумажно-слоистый пластик – гетинакс, изготавливается по той же технологической схеме, но в данном случае вместо ткани применяют непроклеенную бумагу из щелочной или сульфатной целлюлозы.

На каждый миллиметр толщины листа слоистого пластика укладывается 5–10 листов бумаги. При получении декоративного бумажно-слоистого пластика средние слои обычно выполняются из листов бумаги, пропитанной фенольными смолами, а верхние отделочные листы пропитываются карбамидными или меламиновыми смолами, которые благодаря прозрачности, декоративным и клеящим свойствам позволяют получать поверхность высокого качества. Декоративные слоистые материалы (ламинаты), имитирующие различные породы дерева, мрамор и цветные плиты, широко применяются для изготовления напольных покрытий, столешниц, облицовки стен и др. В производстве слоистых декоративных материалов используются меламиновые, полиэфирные и эпоксидные смолы.

Рис. 8. Схема гидравлического этажного пресса: 1 – стальные плиты

Для резки листов из слоистых пластмасс (гетинакс, текстолит, стеклотекстолит) толщиной до 5 мм применяются ножницы с параллельно расположенными ножами при обязательном использовании прижима. Для предотвращения трещин, сколов при резке гетинаксы различных марок подогревают до 90–120 °С, текстолиты и стеклотекстолиты до 70–90 °С. Резку листов толщиной более 5 мм выполняют обычно дисковыми фрезами при нормальной температуре.

Вырубку деталей из листовой пластмассы выполняют вырубными штампами на прессах. При толщине гетинакса от 1 мм и текстолита от 1,5 мм и выше необходимо использовать подогрев, который обеспечивает более высокую точность размеров и качество поверхности, меньшие дефекты, но несколько удорожает производство. Для повышения качества поверхностей пластмассовых деталей используют зачистные операции. Точность пластмассовых деталей, получаемых штамповкой, ниже точности металлических штампованных деталей. Характерными дефектами при вырубке из листовых слоистых пластиков являются сколы, трещины, расслоения у поверхностей среза, возникающие при завышении зазора между пуансоном и прижимом, затуплении режущих кромок пуансона и матрицы, недостаточном усилии прижима, нарушении режима нагрева материала перед вырубкой.

Древесно-слоистый пластик (ДСП) – это материал на базе тонких листов древесного шпона, пропитываемых резольной смолой и подвергаемых горячему прессованию. Изготавливаются ДСП с различным порядком укладки шпона в пластике. Волокна древесины могут иметь во всех слоях параллельное направление или различные направления (обычно под углом 20–25 или 90°), чередуясь по слоям определенным образом. Применяется ДСП в судостроении, для авиационных конструкций, для текстильных машин, аппаратуры высокого напряжения, электрических машин, трансформаторов и т. д.

Вспенивание. Вспенивание полимеров дает ячеистые конструкционные материалы малой объемной массы (до 0,01 г/см3).

По своему строению они могут быть ячеистыми (пенистыми) с несообщающимися ячейками, наполненными газами, и пористыми, имеющими свободные поры, как в губке. Для вспенивания применяют фенолоальдегидные и мочевиноальдегидные смолы, полистирол, полиэтилен, поливинилхлорид, ацетат целлюлозы, а также натуральный и синтетический каучуки. Из вспененных полимеров делают плавучие средства, теплои электроизоляцию, звукопоглощающие детали, губки, материалы для подушек, упаковки мебели.

Существует несколько методов получения пенопластов. Широко применяют метод, состоящий во введении газообразователей (порофоров) в пластик: порофоры при нагревании выделяют газы.

Сварка. Сварка возможна для всех термопластов. Для сварки применяют горячий (250–300 °С) воздух, нагретый электрическим током или газовым пламенем, токи высокой частоты или ультразвук. Поверхности для сварки очищают, выравнивают и сжимают (давление 200–300 КПа). При нагреве в граничном слое макромолекулы переходят в пластичное состояние, приобретают подвижность, что способствует взаимной диффузии и свариванию частей.

Пластмассы, имеющие высокие диэлектрические свойства (полиэтилен, полипропилен, полиизобутилен и полистирол), не свариваются токами высокой частоты. Для сварки твердого поливинилхлорида применяют также нагрев трением, а для мягкого – нагрев паяльником, горячей лентой.

Поверхностные покрытия. Полимеры широко используют для поверхностных покрытий по металлу, дереву, бумаге, пластмассам с целью защиты от коррозии, эрозии и для украшений. Покрытия делят на высыхающие при испарении растворителя и полимеризующиеся или окисляющиеся с образованием пленки на воздухе.

Покрытия из термопластов наносят также способом горячего напыления, при котором пластик в виде пасты или порошка пропускается через воздушно-ацетиленовое пламя. Размягченные частицы пластика попадают на защищаемую поверхность и покрывают ее сплошным ровным слоем.

Операции механической обработки пластмасс применяют преимущественно для удаления литников, облоя, заусенцев, приливов и снятия галтелей и фасок. Выполнение этих операций для реактопластов и жестких термопластов производится шлифованием электрокорундовыми кругами, а также резцами, фрезами, зенковками, причем для обработки заготовок с наполнителями, вызывающими абразивный износ (песок, стекловолокно), целесообразно использовать инструменты с твердыми сплавами, алмазом и эльбором.

Доработка заготовок из эластичных полимеров производится преимущественно резцами и сверлами из быстрорежущей стали. Широкое применение для отделения литников системы имеет вырубка заготовок штампом.

Механическая обработка сверлением, точением, фрезерованием, шлифованием применяется также в тех случаях, когда прессованием или литьем под давлением не достигается необходимая точность размеров отдельных элементов изделий.

Для уменьшения шероховатости поверхности производят полирование заготовок войлочными кругами, на поверхность которых наносят пасту из смеси пемзы и воды. После мокрого полирования заготовки подвергают сухому полированию с использованием абразивной пасты из оксида хрома с парафином.

2. Стеклопластики и углепластики

Композиции, армированные неметаллическими волокнами, получили общее название – полимерные композиционные материалы (ПКМ).

Технология проектирования и создания изделия из композиционных материала отличается от технологии производства изделий из других материалов.

Первоначально разрабатываются конструкции самого изделия, задаются необходимые эксплуатационные свойства. Затем на второй стадии производится выбор компонентов, их концентрации, формы и ориентации наполнителя (армирующего волокна). На третьей стадии определяются оптимальные технологические процессы производства, позволяющие получить изделие заданной формы и свойств.

На практике не существует универсального технологического процесса, пригодного для получения любого изделия из композиционного материала. Неудачный выбор компонентов композиционного материала, ошибки в выборе технологического метода и режимов обработки приводят к получению изделий со свойствами, не отвечающими условиям его эксплуатации. Поэтому получение изделий из композиционного материала – это взаимосвязанный процесс, в котором получение самого материала и изделия из него часто происходят одновременно.

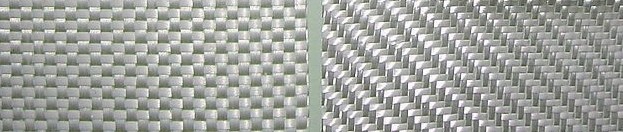

Стеклопластики – это материалы, армированные наполнителем из минерального стекла. Стекло в стеклопластике присутствует в виде тончайших стеклянных волокон. Как конструкционные материалы широко применяются стеклопластики, где наполнители выполнены из стеклянного волокна в виде ткани различного плетения (рис. 9, а) или сетки.

Стекловолокниты – материалы на базе короткого стекловолокна (5–50 мм).

а

б

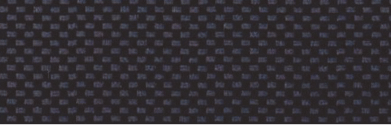

Рис. 9. Ткань из волокон наполнителя: а – стекловолокна, различного плетения; б – углеродного волокна

Стеклотекстолиты – это листовые материалы на базе стеклотканей. Производят стеклотекстолиты аналогично текстолиту путем прессования уложенных слоями заготовок стеклоткани с предварительно нанесенным связующим. Стеклотекстолиты различаются видом связующего и маркой стеклоткани или стеклосетки. Стеклоткани могут иметь различную плотность и различный характер переплетения.

В качестве связующего применяются фенолоформальдегидные смолы и их модификации, полиэфирные смолы, эпоксидные смолы, в основном модифицированные фенолоформальдегидной смолой, и кремнийорганические полимеры.

К стекловолокнистым анизотропным материалам относятся композиты на базе непрерывных волокон или нитей, положение которых ориентировано в заданном направлении.

Стеклопластики – доступные и недорогие композиционные материалы. Стеклопластик красится, декорируется, покрывается пленками ПВХ и натурального шпона, прекрасно поддаётся всем видам механической обработки (сверлится, пилится и т. п.).

Для конструкций, на которые вместе с механическими нагрузками действует агрессивная среда, важную роль играют стеклопластики на основе термопластичных смол.

Если массовое содержание стекловолокна достигает 30 %, предел прочности на растяжение в 2–3 раза превышает этот показатель для неусиленного полимера, а модуль упругости в 3–4 раза.

Однако при обработке стеклопластиков образуется канцерогенная пыль, легко въедающаяся в кожу, что требует тщательной защиты задействованного персонала. Стеклопластики плохо переносят абразивный износ, достаточно хрупки и с годами могут деформироваться.

Современные технологии литья или формовки позволяют производить высококачественные изделия и детали из стеклопластика различного дизайна небольшими сериями. Эти технологии используют полиэфирные пластики (рис. 10).

Изготовить стеклопластик из полиэфира гораздо проще, чем из эпоксида и он обладает большей эластичностью и упругостью. Эпоксиды характеризуются отличной механической прочностью и твердостью, однако это же их свойство является и недостатком – они хрупкие. В настоящее время появились другие виды полимерных материалов для производства стеклопластиковых изделий.

Для изготовления из пластмасс крупногабаритных корпусных изделий (судовых корпусов, автомобильных кузовов) рассмотренные выше методы формования неприемлемы, так как требуют громоздкого и сложного оборудования. Для получения таких изделий применяют способ контактного формования и способ мешка.

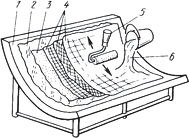

Ручная формовка (по способу контактного формования). При производстве стеклопластиковых изделий вначале делается специальная штампформа, а затем в ней фактически вручную штампуются готовые изделия (рис. 11).

При этом методе стеклоармирующий материал пропитывается смолой при помощи кисти или валиков. Затем пропитанный стекломат укладывается в форму, где он прикатывается прикаточными валиками. Прикатка осуществляется с целью удаления из образовавшегося ламината воздушных включений и равномерного распределения смолы по всему объему.

Далее идет процесс отверждения связующего, содержащего для этого отвердитель, при комнатной температуре или при некотором нагреве. В качестве армирующего наполнителя применяют стеклоткань, стекловолокно, в качестве связующего – фенольные, эпоксидные и ненасыщенные полиэфирные смолы. Затем изделие извлекается из формы и подвергается мехобработке (обрезка облоя, высверливание отверстий и т. д.). Элементы конструкции формы и изделия при формовании ручной укладкой показаны на рис. 11.

Благодаря незначительным капиталовложениям, изготовление стеклопластика по технологии контактного формования находит широкое применение при изготовлении изделий любой конфигурации и размеров из стеклопластика единичными экземплярами и малыми партиями.

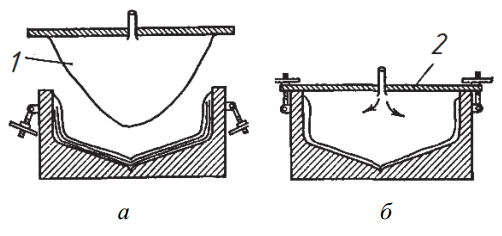

При формовании по способу мешка (рис. 12) подготовка и укладка компонентов производится аналогично способу контактного формования. Применение мешка (чаще резинового) обеспечивает лучший контакт между связующим и наполнителем, а также лучшее выравнивание изделия. При наложении слоев (рис. 12, а) мешок 1 находится вне формы.

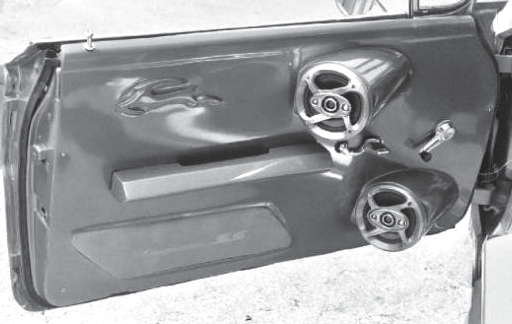

Рис. 10. Внутренняя облицовка двери автомобиля из полиэфирного стеклопластика со встроенными звуковыми динамиками

Рис. 11. Схема ручной формовки: 1 – форма; 2 – разделительная пленка; 3 – наружный смоляной слой; 4 – стекловолокно; 5 – ручной валик; 6 – смола в смеси с катализатором

Рис. 12. Схема формования по способу мешка; а – во время наложения слоев; б – во время отверждения; 1 – мешок; 2 – прижимная плита

Для формования при отверждении прижимная плита 2 прочно крепится к верхнему срезу формы, а в мешок подается воздух или пар, под давлением которого и протекает отверждение смолы (рис. 12, б).

Углепластики. За два последних десятилетия в ракетно-космической технике, самолетостроении, судостроении, а также при создании ряда уникальных машин, таких как гоночные автомобили, все шире применяются новые волокнистые конструкционные материалы, подобные стеклопластикам, но во многом превосходящие их по важнейшим характеристикам.

Основной недостаток стеклопластиков, заключающийся в их низкой удельной жесткости, преодолен в более новых композитах – углеродопластиках и боропластиках. Основное преимущество этих двух композитов – легкость, позволяющая снизить массу различных типов авиационной техники в среднем на 21–35 %

Главным преимуществом углепластиков, по сравнению с металлами, является их сравнительно небольшая плотность при достаточно высоких прочностных и упругих характеристиках, а также коррозионная стойкость при эксплуатации изделий (ГОСТ 28008–88).

В углепластиках (или карбонопластиках, от carbon – углерод) нити углеродного волокна расположены в матрице из полимерных смол. Плотность – 1 450–2 000 кг/м³. Материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче (по удельным характеристикам превосходит высокопрочную сталь, например 25ХГСА).

Основа углепластика – очень тонкие нити углерода (примерно 0,005– 0,010 мм в диаметре). Из этих нитей сплетаются ткани (рис. 8, б). Нити углерода обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода.

Вследствие дороговизны этот материал обычно применяют в качестве усиливающих дополнений в основном материале конструкции.

В ряде случаев углеродные волокна используются в сочетании со стеклянными волокнами (такой материал называется углестеклопластиком) или с органическими волокнами (углеорганопластик). Углеродное волокно на 85–99 % состоит из углерода. Углеродные волокна могут поставляться как в виде ткани, так и в виде предварительно подготовленных к формованию «полуфабрикатов» – препрегов.

Препреги представляют собой ленту или ткань из армирующего наполнителя, пропитанную связующим и защищенную с обеих сторон легкоудаляемыми пленками. Препреги поступают в продажу в виде рулонов. Длина свернутой в рулон углеленты может составлять до 250 м, углеткани – до 50 м. В упакованном виде и при строго определенной температуре, препятствующей отверждению, рулоны могут храниться довольно долго.

Углеволокно обладает рядом ценных физико-механических свойств, в том числе высокой теплостойкостью, благодаря чему служит теплоизоляционным материалом, работающим при температурах до 2 000 °С. Стойкость к воздействию агрессивных сред позволяет применять углеволокно в качестве фильтров для очистки газов (в виде мембран); из него изготавливают химзащитные костюмы. Кроме того, углеродные волокна являются прекрасными сорбентами – веществами, применяющимися для поглощения газов, паров и растворенных веществ.

В зависимости от условий термообработки углеволокно обладает широким спектром электрофизических свойств. Так, удельное объемное электрическое сопротивление его может меняться от 2·103–104 Ом·см. В связи с этим углеволокно широко применяется в качестве электронагревательных элементов (для обогрева трубопроводов, костюмов, помещений), для изготовления термопар и т. п.

Для придания еще большей прочности ткани из нитей углерода кладут слоями, каждый раз меняя угол направления плетения. Слои скрепляются с помощью полимерных смол. Высокая стоимость карбона вызвана, прежде всего, более сложной технологией производства и большей стоимостью производных материалов. Например, для проклейки слоев используются более дорогие и качественные смолы, чем при работе со стеклонитью, а для производства деталей требуется более дорогое оборудование. При производстве углепластиков необходимо очень строго выдерживать технологические параметры, при нарушении которых прочностные свойства изделий резко снижаются. Необходимы сложные и дорогостоящие меры контроля качества изделий (ультразвуковая дефектоскопия, рентгеновская, токовихревая, оптическая голография и акустический контроль).

Недостатком углепластиков является их низкая стойкость по отношению к ударным нагрузкам. Повреждения конструкций при ударах посторонними предметами (даже при падении инструмента на нее) в виде внутренних трещин и расслоений могут быть невидимы глазу, но приводят к снижению прочности, разрушение повреждённой ударами конструкции может произойти уже при относительной деформации, равной 0,5 %.

Прессование – один из методов изготовления изделия из углепластика. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, кремнийорганические смазки), пропитывается смолой. Излишки смолы удаляются в вакууме (вакуумформование) или под давлением, смола полимеризуется, иногда при нагревании. После полимеризации смолы изделие готово.

Метод намотки нитями. Углепластики широко используются при изготовлении легких, но прочных деталей, заменяя собой металлы, во многих изделиях от частей космических кораблей до удочек.

Среди всевозможных методов формования углепластиков метод намотки позволяет получать изделия с наиболее высокими деформационнопрочностными характеристиками (рис. 13).

Методы намотки делятся на так называемые «сухие» и «мокрые». В первом случае для намотки используются препреги в виде нитей, жгутов или лент. Во втором – пропитка армирующих материалов связующим ведется непосредственно в процессе намотки. Наибольшее распространение получил второй метод.

В последнее время разрабатывается оборудование, в котором вместо механических средств управления схемой ориентации волокон используются компьютерные системы. Это позволяет получать трубчатые изделия, имеющие изгибы и неправильную форму, а также изделия со сложной геометрией. Разрабатывается оборудование для намотки с применением гибкой технологии, когда армирующие волокнистые материалы можно укладывать на оправке в любом направлении.

Рис. 13. Получение деталей из углепластика методом намотки нитями

Метод намотки из углеволокнистых материалов аналогичен методам намотки изделий из стеклопластиков. Метод намотки изделий состоит из следующих основных этапов:

- подготовка исходных материалов: выбор подходящего типа углеродных армирующих материалов (нитей, жгутов) и установка их на шпулярник; выбор связующего с отвердителем и другими компонентами полимерной матрицы и заполнение ими пропиточной ванны;

- при намотке в зависимости от заданной схемы армирования подбирают соотношение скорости вращения оправки и скорости перемещения траверсы, несущей шпулярник с нитями или жгутами. Скорость намотки (движения нитей) обычно составляет 10–30 м/мин;

- отверждение осуществляют в термокамере при соответствующей температуре, время отверждения обычно составляет 1–2 ч.

Особенностью методов намотки является получение изделий со стабильными свойствами, а многообразие схем ориентации волокон при намотке позволяет выбирать оптимальную структуру материала в зависимости от требуемых свойств конечного изделия.

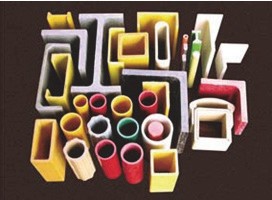

Метод пултрузии – это процесс с получения однонаправленных профильных изделий. Основные стадии процесса:

- пропитка пучков волокон связующим;

- отжим избытка связующего;

- придание материалу заданного сечения путем протягивания его через фильеру непрерывным или периодическим способом;

- резка профильных изделий на элементы заданной длины.

Такой процесс предельно прост, полностью автоматизирован и весьма перспективен для промышленного производства профильных изделий из армированных пластиков (рис. 14).

Рис. 14. Изделия, полученные методом пултрузии

Для получения профильных изделий со сложными схемами армирования начали использовать методы протяжки слоистых материалов на основе волокнистых матов или тканей.

В настоящее время разрабатываются методы получения трубчатых изделий, сочетающие намотку спирального слоя и протяжку. В качестве примера применения материалов со сложной схемой армирования, полученных методом протяжки, можно назвать лопасти ветряных двигателей, имеющие сложный профиль поперечного сечения.

При инжекционном методе изделия получают, предварительно помещая в форму армирующий материал и впрыскивая затем в нее связующее. Достоинства метода: сравнительно низкая стоимость пресс-формы, инжекционных устройств и вспомогательного оборудования; пониженные энергозатраты; возможность автоматизации процесса; экологическая чистота, обусловленная тем, что связующее на всех этапах процесса находится в закрытом от окружающей среды объеме; возможность мелкои среднесерийного производства крупногабаритных изделий.

Инжекционным методом получают маломерные суда, детали кузовов легковых автомобилей, крылья вентиляторов, баки для мусора, сантехнические изделия и др. Чаще всего этим методом получают изделия из гибридных пластиков на основе сочетания стеклои углеродных волокон, реже – из углепластиков. Обычно в качестве связующих используются композиции на основе ненасыщенных полиэфиров, хотя могут применяться и эпоксидные смолы, а также другие связующие с достаточно низкой вязкостью и высокой скоростью отверждения.

Независимо от типа оборудования для инжекции связующее, содержащее отвердитель, смешивается со связующим, содержащим ускоритель отверждения, непосредственно перед операцией впрыска.

Так как давление впрыска сравнительно невелико (порядка 10 МПа), то конструкция пресс-форм достаточно проста. Важно выбрать правильное расположение отверстия для впрыска полимера в пресс-форму.

Применение полимерных композиционных материалов. Армированные углепластики, наполненные углеродными волокнами термопласты и другие композиционные материалы на основе углеродных волокон имеют

высокие значения прочности, жесткости, демпфирующих характеристик, низкий коэффициент линейного расширения, антифрикционные свойства и в то же время способны экранировать электромагнитные волны. В радиои электротехнике они часто применяются для изготовления конических поверхностей репродукторов, резонаторов звуковых аппаратов, кронштейнов повышенной жесткости, шестерен, кулачков, валов, рефлекторов параболических антенн, элементов конструкций, экранирующих электромагнитные волны, и т. д.

Углепластики широко используют в авиастроении. Интерцепторы самолета «Боинг В-737» представляют собой сандвичевую конструкцию с внешним слоем из углепластика и алюминиевым заполнителем. Благодаря этому масса интерцепторов снижается приблизительно на 15 %.

Из углепластиков изготавливают лопасти несущего винта, другие элементы конструкций вертолетов и т. п. Крупные производители, используя ПКМ в своих изделиях, доказали, что это выгодно. Отечественный МС-21 также будет композитным как минимум на 40 %.

В авиастроении доля полимеров в 2005 г. составляла около 15 % общей массы самолета, сейчас – около 20 %. К 2020 году предполагается увеличить долю полимерных комплектующих до 25 %. В целом менее чем за десятилетие аэрокосмическая промышленность увеличила спрос на полимеры и ПКМ более чем в 5 раз. Применение таких полимеров, как герметики, позволило самолетам подняться на высоту 10 км и выше.

Наиболее активно полимерные композиты сегодня применяются при создании летательных аппаратов для малой авиации. В легких, двух-, четырехместные самолетах или вертолетах доля композиционных материалов может достигать 80 % от массы летательного аппарата. Это обусловлено, во-первых, стоимостью изготовления такого летательного аппарата, во-вторых, его летными качествами.

Стоимость сырья для полимерных композитов пока выше, чем металлических аналогов. Это обусловлено сложной технологией производства полимеров. Однако экономия затрат на обработку, сборку, а также снижение расходов на транспортировку позволяют существенно снизить цены на готовые компоненты, что делает применение полимеров в авиастроении экономически эффективным.

На основе углепластиков разрабатываются каркасы корпусов искусственных спутников Земли, скелетные конструкции солнечных батарей (рис. 15) и т. д.

В медицине углепластики используют ввиду их малой плотности и способности пропускать рентгеновские лучи. Их применяют для снижения веса протезов рук и ног, кресел-каталок, тростей, приспособлений для растяжения костей после переломов и т. д. В настоящее время исследуется возможность создания искусственных костей из углеродных армированных композиционных материалов.

Рис. 15. Виды изделий из углепластика

При использовании углепластиков, например, для изготовления приводных (карданных) валов происходит:

- снижение их массы;

- увеличение критической скорости вращения;

- увеличение длины приводного вала (возможность изготавливать не двухступенчатые, а одноступенчатые валы);

- повышение вибрационных и снижение шумовых характеристик валов;

- повышение их коррозионной стойкости.

Композиционные материалы на основе углеродных волокон применяются в автомобилестроении в меньшем масштабе, чем в аэрокосмической промышленности. Это связано с высокой стоимостью этих материалов (более чем в 10 раз по сравнению с традиционными), а также из-за трудностей в разработке методов массового производства композиционных материалов.