Содержание страницы

Несмотря на то, что на сегодняшний день существуют многие десятки разнообразных металлических и керамических покрытий, получаемых термическим напылением, понастоящему удачных из них лишь единицы. Ведь что значит хорошее покрытие? Хорошим можно назвать только то покрытие, которое, наряду со своим прямым предназначением, удовлетворяет целому ряду побочных требований и может применяться в разных областях. Любое покрытие, которое предлагает рынок, так или иначе, выполняет ту задачу, для которой оно было создано, однако, для основной массы покрытий на этом все и кончается. Самые неудачные покрытия характеризуются тем, что создают массу технологических и конструктивных трудностей, имеют очень узкую область применения, ненадежны, и даже свою единственную функцию выполняют с минимальным эффектом. Примером таких неудачных покрытий могут служить все твердые, чисто керамические покрытия на основе Al2O3 или Cr2O3, термобарьерные покрытия из ZrO2-Y2O3, коррозионнозащитные покрытия из пористых сталей, инконелей, нихромов, цинка или алюминия, уплотняющие покрытия из алюминиевой бронзы, и многие другие. Причем речь идет не о каких-то редких покрытиях, а о вполне «классических», получивших самое широкое распространение и предлагаемых практически всеми предприятиями, работающими с термическим напылением. На взгляд автора, именно то, что большинство предлагаемых покрытий является неудачными, создает отрасли термического напыления дурную славу среди потребителей и тормозит внедрение действительно хороших покрытий. Автору часто приходилось слышать от потенциальных заказчиков фразы о том, что они уже «обжигались» на технологиях термического напыления. Сегодня мало кто из производственников готов поверить заявлению, что не все покрытия пористые, непрочные, еле держатся на деталях и «чуть что не так» — отваливаются. Именно по этой причине в настоящей главе речь пойдет только о хороших, надежных покрытиях, делающих честь их создателям, и дающих действительно большой эффект.

Покрытия из самофлюсующихся сплавов

Технология покрытий из самофлюсующихся сплавов на основе никеля или кобальта была первой настоящей удачей в истории термического напыления. Как и полагается выдающемуся изобретению, эта технология не потеряла своей актуальности за более чем 70 лет своего существования.

Технология базируется на свойствах стеллитов, то есть, относительно легкоплавких сплавов системы CoCrSi, наплавляемых на стальную подложку, первые из которых были изобретены американским инженером Элвудом Хейнсом в 1907 году. В 1917 году он, совместно с М.Д. О’Брайеном, владельцем канадской золотодобывающей шахты в местечке Делоро (Онтарио), основал компанию Deloro Smelting and Refining Company Ltd, из которой позже возникла фирма Deloro Stellite (из золотоносной породы Делоро с 1868 года добывали помимо золота также и кобальт).

Дальнейшее развитие самофлюсующихся сплавов проводилось фирмой Deloro Stellite сначала в Америке, а затем в Германии, где с 1970 года существует фирма Deloro Stellite GmbH.

Первые стеллиты применялись для наплавки на сталь по технологиям сварки. Лишь с появлением в 40-х годах порошков стеллитов, пригодных для газопламенного напыления, появилась современная технология термического напыления самофлюсующихся сплавов с последующим их оплавлением. Составы сплавов для термического напыления обособились от сплавов для сварки в сторону уменьшения их температуры плавления и увеличения флюсующего эффекта. Основная заслуга в разработке и внедрении таких специальных порошковых материалов для термического напыления принадлежит фирме Sulzer Metco, которая в 50-е годы, одновременно совершенствовала порошки самофлюсующихся сплавов и устройства газопламенного напыления для этих порошков. В настоящее время все фирмы, производящие порошки для термического напыления, имеют в ассортименте порошки самофлюсующихся сплавов.

В чем же успех покрытий из самофлюсующихся сплавов? Напомним, что в 50-е годы не существовало еще устройств напыления, сообщающих частицам скорости, достаточные для образования плотных покрытий. Пористые же металлические покрытия, за исключением покрытий анодной защиты из цинка или алюминия, практически бессмысленны, так как не защищают ни от коррозии, ни от механического износа. Использование самофлюсующихся кобальтовых и никелевых сплавов позволило решить эту проблему: грубое пористое покрытие после специальной термической обработки (оплавления) становится газоплотным, а прочность его связи со стальным или чугунным субстратом превышает 250 МПа.

Рассмотрим механизм функционирования самофлюсующихся сплавов:

Современные самофлюсующиеся сплавы имеют следующий состав: хром – 9-15%, бор — 2-4%, кремний – 2-4%, остаток – никель или кобальт (никель применяется чаще из-за его более высокой коррозионной стойкости). Эти сплавы частично плавятся при 1050-1100°C, — дают эвтектические расплавы с высоким содержанием бора и кремния. Эвтектический расплав при температуре > 1050°C активно реагирует с оксидами железа, никеля и кобальта в системе покрытие-субстрат, разрушая их восстановлением, например по реакциям:

2B + Fe2O3 = B2O3 + 2Fe; 3Si + 2Fe2O3 = 3SiO2 + 4Fe; 2B + 3NiO = B2O3 + 3Ni

Легкие оксиды бора и кремния выносятся эвтектическим расплавом на поверхность покрытия, а лишенные оксидных пленок частицы покрытия спекаются через расплав эвтектики между собой и с очищенным от оксидов субстратом.

Таким образом, добавки бора и кремния позволили «убить одним выстрелом двух зайцев»:

- Снизить температуру образования расплава в никелевых или кобальтовых сплавах с 1400°C до 1050°C, то есть, до температуры, приемлемой для многих стальных и чугунных изделий и относительно доступной технически (нагревание можно осуществлять как в печах с защитной атмосферой, так и локально, на воздухе – индуктивно или ацетиленокислородными горелками).

- Полностью очистить поверхности субстрата и частиц от пленок оксидов и обеспечить, тем самым, спекание покрытия и металлургическую связь с субстратом. Флюсующее действие эвтектического расплава, содержащего бор и кремний, настолько сильно, что допускает даже быстрый нагрев субстрата с покрытием до 1050-1100°C на воздухе, а также использования чугуна в качестве субстрата (из-за прослоек графита, получить хорошее покрытие на чугун другими способами очень сложно).

С точки зрения химии, разница между высокотемпературной пайкой под флюсом и оплавлением самофлюсующихся сплавов состоит в том, что расплавленные легкоплавкие оксидные и фторидные флюсы просто растворяют оксидные пленки, не вступая с ними в окислительно-восстановительные реакции.

С практической же точки зрения, процесс оплавления покрытия из самофлюсующихся сплавов идентичен процессам пайки. Разница только в том, что при пайке припой плавится, как правило, полностью, а самофлюсующиеся сплавы плавятся частично. Частичное плавление позволяет получать из самофлюсующихся сплавов покрытия толщиной более 2 мм, тогда как покрытия из припоев обычно имеют толщину менее 100 мкм.

С помощью напыленных покрытий из самофлюсующихся сплавов можно, на самом деле, с большим успехом паять стальные и чугунные изделия: спаиваемые детали ставятся напыленными поверхностями друг на друга, помещаются в печь с защитной атмосферой и нагреваются до 1050-1100°C. При этом получаются газоплотное соединение толщиной 200-300 мкм и прочностью до 300 МПа.

Высокотемпературная пайка самофлюсующимися сплавами имеет важные преимущества перед, гораздо более распространенной, высокотемпературной пайкой чистой медью, особенно для крупных изделий из чугуна:

- Толщина швов, паянных медью, очень мала (менее 10 мкм), так как расплавленная жидкая медь легко вытекает из шва. Такая малая толщина шва предъявляет высокие требования к качеству и точности сопрягаемых поверхностей. Кроме того, тончайшие прослойки меди не могут компенсировать возможные термические напряжения, возникающие при охлаждении паяных изделий. Самофлюсующиеся сплавы дают толстые швы (200-300 мкм), которые легко выдерживают как несовершенства поверхностей сопрягаемых деталей, так и значительные горячие деформации (в интервале температур охлаждения 1000- 700°C).

- Нанесение припоя из самофлюсующихся сплавов методами термического напыления позволяет очень точно поместить его на тех местах, где он нужен, без риска, что он куда-нибудь сместится (медный припой, в виде проволоки, сетки или фольги подготавливать и размещать гораздо сложнее). Кроме того, расход материала припоя и загрязнение изделия избыточным припоем, в случае использования термического напыления, минимальны.

- Медные паяные швы, а также остатки меди на поверхностях стальных и чугунных изделий, представляют собой потенциальный источник коррозии: при наличии электролита (водных растворов солей, кислот или оснований) медь является активным катодом по отношению к стали и чугуну и вызывает их повышенную коррозию. Самофлюсующиеся сплавы в этом смысле гораздо менее опасны в связи с их сильной пассивацией.

- Пайка медью требует температуры в печи около 1100°C. Эта температура является абсолютным пределом для простых ретортных печей с защитной атмосферой и ретортами из печной хромоникелевой стали или инконеля. На практике, пайку медью проводят в очень дорогих вакуумных печах, что, вместе с повышенным расходом электроэнергии, значительно увеличивает стоимость процесса. Недостатком вакуумных печей является также и то, что нагрев и охлаждение крупных изделий происходит гораздо менее равномерно, чем в ретортной печи с инертной газовой атмосферой (газ равномерно распределяет тепло, а стенки ретортной печи равномерно нагревают и охлаждают садку), то есть вакуумная печь становится источником термических напряжений в изделии. Пайка самофлюсующимися сплавами требует около 1050°C (такие порошки, как Metco 12C оплавляются при этой температуре). Разница всего в 50°C позволяет уверенно использовать ретортные печи для работы с самофлюсующимися сплавами.

- 1100°C слишком высокая температура не только для ретортных печей, но и для чугунов, которые начинают плавиться уже при 1137°C, поэтому для высокотемпературной пайки чугунов переход с 1100°C на 1050°C значит очень много также в смысле надежности технологии.

- Использование термически напыленных покрытий из самофлюсующихся сплавов в комбинации с последующей термической обработкой в печи позволяет, в одном процессе, собрать сложное стальное, чугунное или комбинированное изделие из простых частей и надежно защитить его от коррозии, как на наружных, так и на внутренних поверхностях. Примером таких изделий могут служить сложные паяные детали головок цилиндров больших судовых дизелей, которые работают в условиях коррозии кислыми водными растворами (конденсат продуктов сгорания мазутов).

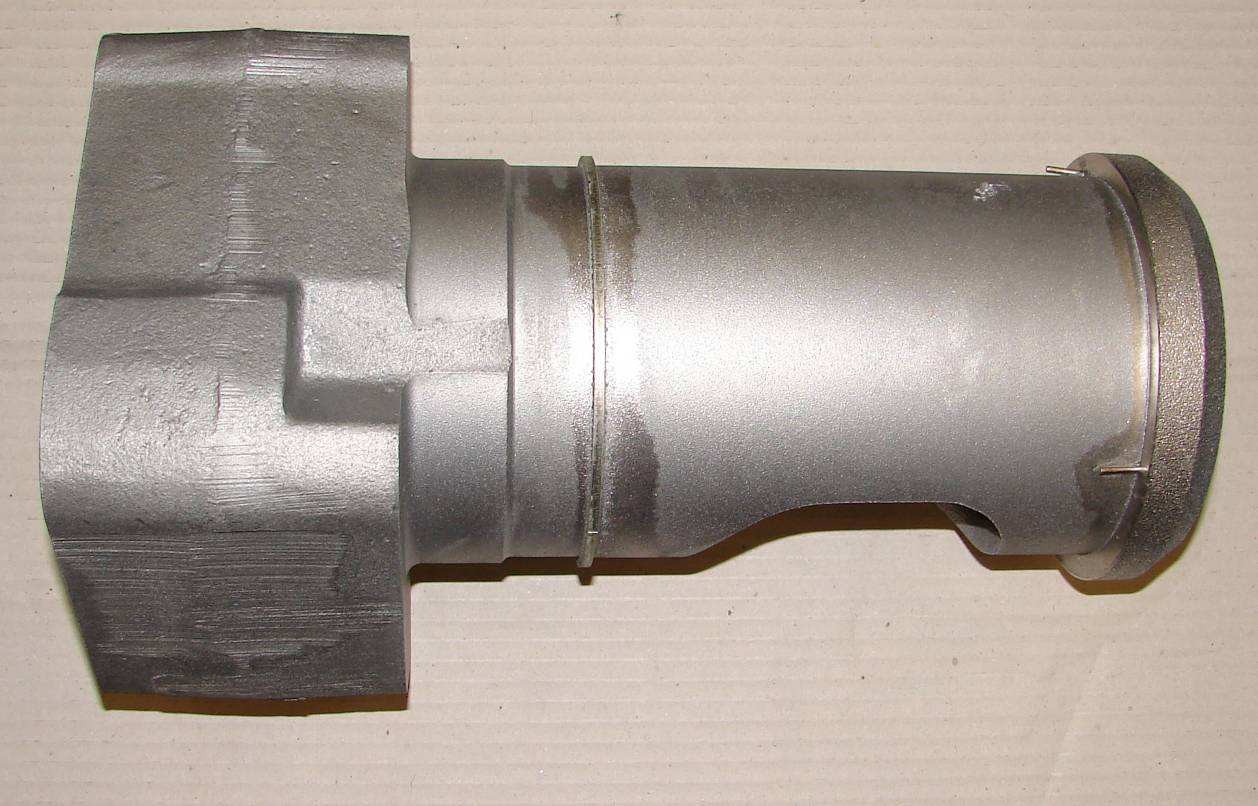

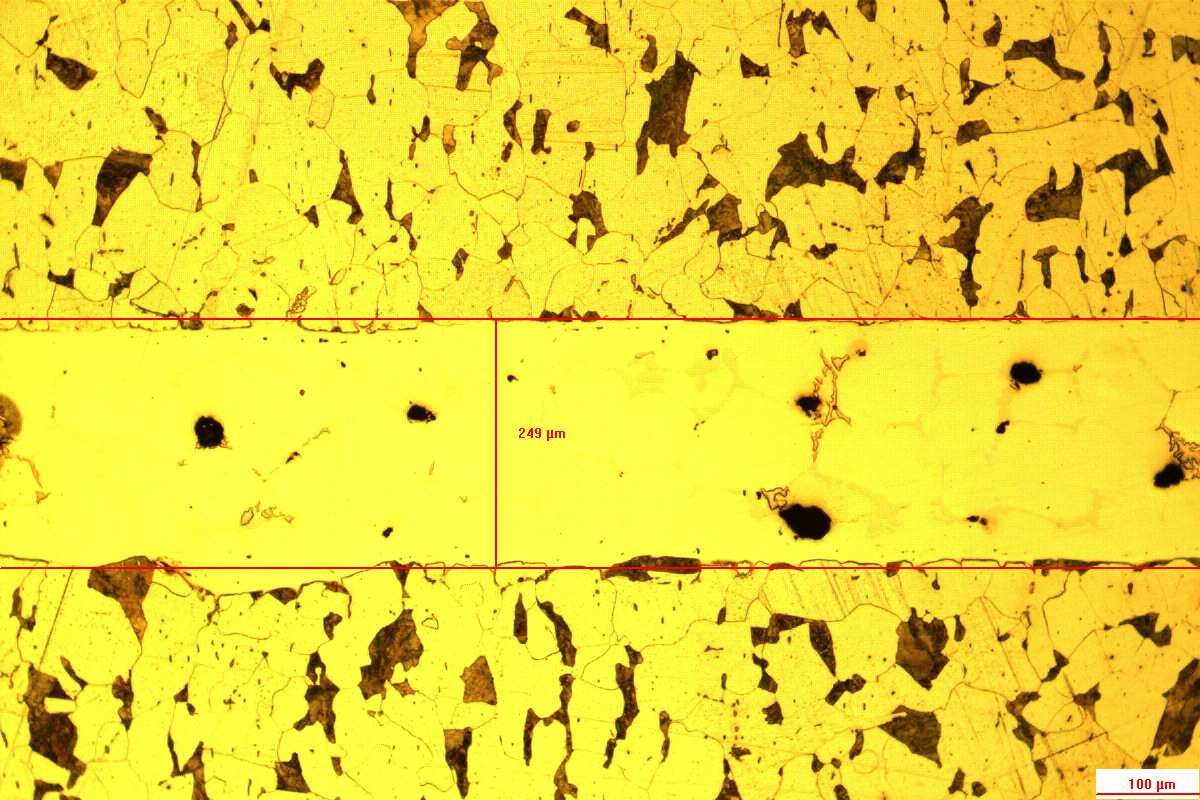

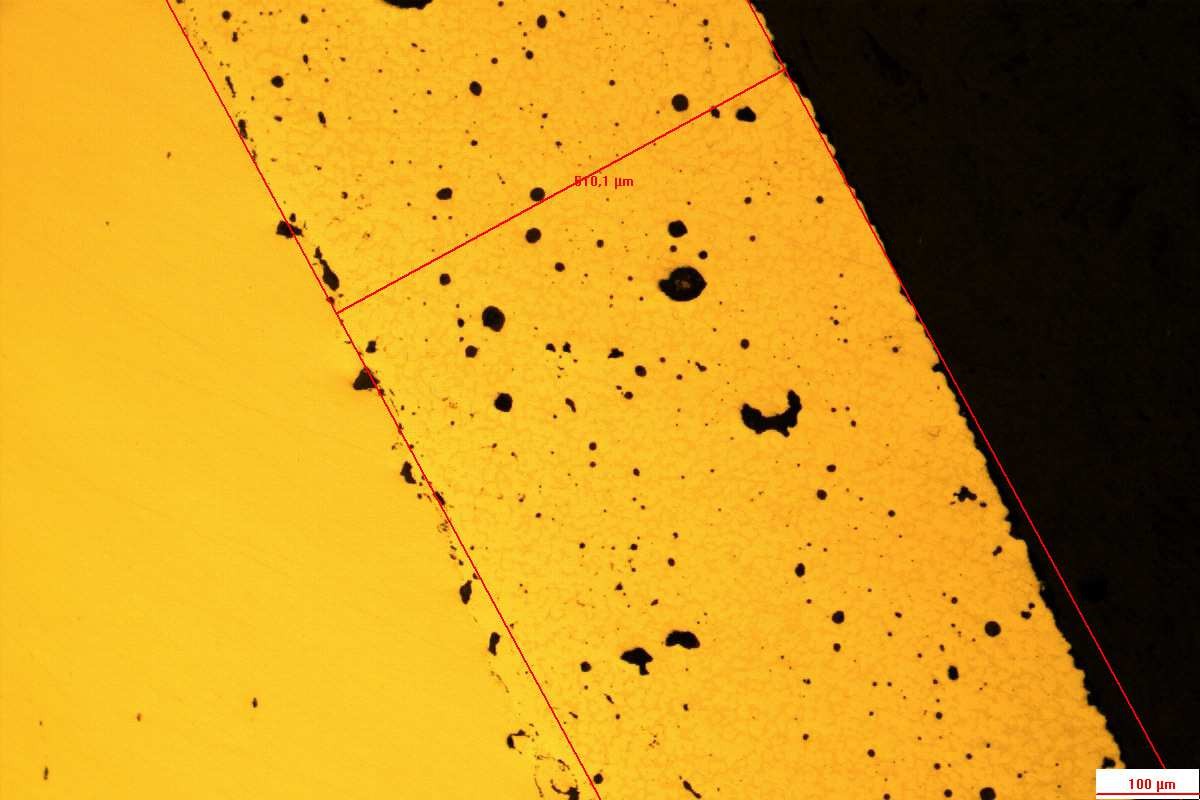

На рисунках 43-46 показаны образцы изделий с покрытиями из самофлюсующихся сплавов, изделий, паянных этими сплавами, а также оптические микрофотографии поперечных сечений (все результаты из работ автора).

Рис. 43. Деталь головки цилиндра (водоохлаждаемый узел клапана) до и после пайки порошком Metco 12C, нанесенным газопламенным напылением.

До напыления и пайки:

после пайки:

Рис. 44. Поперечный разрез паяного шва — сверху и снизу чугун (травление).

Рис 45. Стальная труба пароперегревателя мусоросжигательной установки с толстым коррозионнозащитным покрытием из Metco 12C.

Рис 46. Поперечное сечение готового (оплавленного) покрытия из Metco 12C; хорошо видна, типичная для этих покрытий, закрытая усадочная пористость.

Покрытия из самофлюсующихся сплавов бывают не только чисто металлическими, но и композиционными – с металлической матрицей и керамическими тугоплавкими частицами, чаще всего из карбидов вольфрама. Технология получения таких покрытий аналогична технологии обычных, чисто металлических, покрытий из самофлюсующихся сплавов, за исключением того, что в порошок для напыления примешивается порошок WC. Покрытия, содержащие карбиды вольфрама, применяются как особо износостойкие, коррозионнозащитные покрытия. Такие покрытия, хотя и уступают спеченным твердым сплавам в твердости и износостойкости (из-за остаточной закрытой пористости и меньшего содержания карбидов вольфрама), но, по своей сути, аналогичны последним.

Область применения покрытий из самофлюсующихся сплавов очень широка:

- защита материалов на основе железа от окисления до температуры около 800°C

- защита от «горячей» коррозии в продуктах сгорания «грязных» топлив

- защита от «мокрой» коррозии в морской воде, растворах кислот, солей и оснований

- защита от абразивного износа

- защита от износа в парах трения

- защита деталей от «пригорания» различных веществ, например раскаленного стекла в пресс-формах выделки стеклотары

- ремонт и восстановление размеров стальных и чугунных изделий

К сожалению, применение оплавляемых покрытий из самофлюсующихся сплавов ограничено необходимой высокой температурой термообработки. Эта температура не дает использовать такие покрытия на деталях, которые уже прошли основную механическую обработку, на особо больших деталях и во многих других случаях, где нагрев до 1050°C попросту невозможен. Кроме того, самофлюсующиеся сплавы «не работают» на высоколегированных хромистых сталях, так как их флюсующее действие не распространяется на оксид хрома.

Покрытия из порошковой смеси: молибден + самофлюсующийся сплав

Наряду с никелем, кобальтом и медью, молибден — один из самых «благодарных» металлов для термического напыления из-за того, что его оксиды восстанавливаются при относительно высоком парциальном давлении кислорода (металл хорошо очищается от оксидов даже в нейтральном ацетиленокислородном пламени). Кроме того, молибден очень пластичен при высоких температурах, что имеет решающее значение для уплотнения покрытия при напылении. Важной особенностью молибдена является его высокая температура плавления (2620°C), которая, с одной стороны требует устройств напыления с высокой температурой пламени, но, с другой стороны, предоставляет расплавленным частицам молибдена очень высокую термическую энергию. Эта энергия выделяется в формирующемся покрытии при остывании частиц и приводит к нагреванию соседних частиц, а также поверхности субстрата, что при разумном использовании, может дать значительную прибавку в прочности связей.

Покрытия из молибдена имеют достоинства при применении для пар трения (прекрасные антизадирные и антифрикционные свойства). В настоящее время в мировой автомобильной промышленности происходит вытеснение хромированных поршневых колец кольцами с плазменно напыленными молибденовыми покрытиями, которые имеют более высокий ресурс службы. Несмотря на несравненно более высокую цену молибденовых покрытий, внедрение их в этой области оказывается экономически выгодным.

Существует два основных вида молибденовых покрытий: покрытия из чистого молибдена (порошок для атмосферного плазменного напыления или проволока для газопламенного напыления) и покрытия из порошковой смеси молибдена и самофлюсующегося никелевого сплава. Газопламенное напыление молибденовой проволокой более старый, дешевый и распространенный процесс, но существенно лучшее качество имеют комбинированные плазменно напыленные покрытия молибден плюс самофлюсующийся сплав.

Рассмотрим механизм функционирования этого комбинированного покрытия:

Как известно, температура плавления самофлюсующихся сплавов лежит около 1050°C, тогда как молибден плавится при 2620°C. При нагревании в пламени такой порошковой смеси до температуры, достаточной для плавления частиц молибдена, автоматически образуются сильно перегретые капельки расплава самофлюсующегося сплава. Когда такие капельки попадают на поверхность субстрата, в них должно хватать энергии на восстановление оксидных пленок, образование металлургической связи с материалом субстрата и на растекание по поверхности до того, как они кристаллизуются. Из-за высокой температуры плавления, частицы молибдена кристаллизуются сразу же,

приходя на субстрат, при этом функция этих застывших частиц не менее важна: остывающие твердые частицы молибдена поддерживают частицы самофлюсующегося сплава дольше в расплавленном состоянии и создают собой механические препятствия для образования сплошной пленки расплава, что абсолютно необходимо для уменьшения усадочных напряжений растяжения в покрытии (см. предыдущую главу).

Таким образом, получается следующее принципиальное преимущество двухфазного покрытия из смеси порошков молибдена и самофлюсующегося сплава:

При термическом напылении на холодный субстрат порошков молибдена или самофлюсующегося сплава по отдельности, нельзя получить плотные покрытия, тогда как из их смеси это возможно!

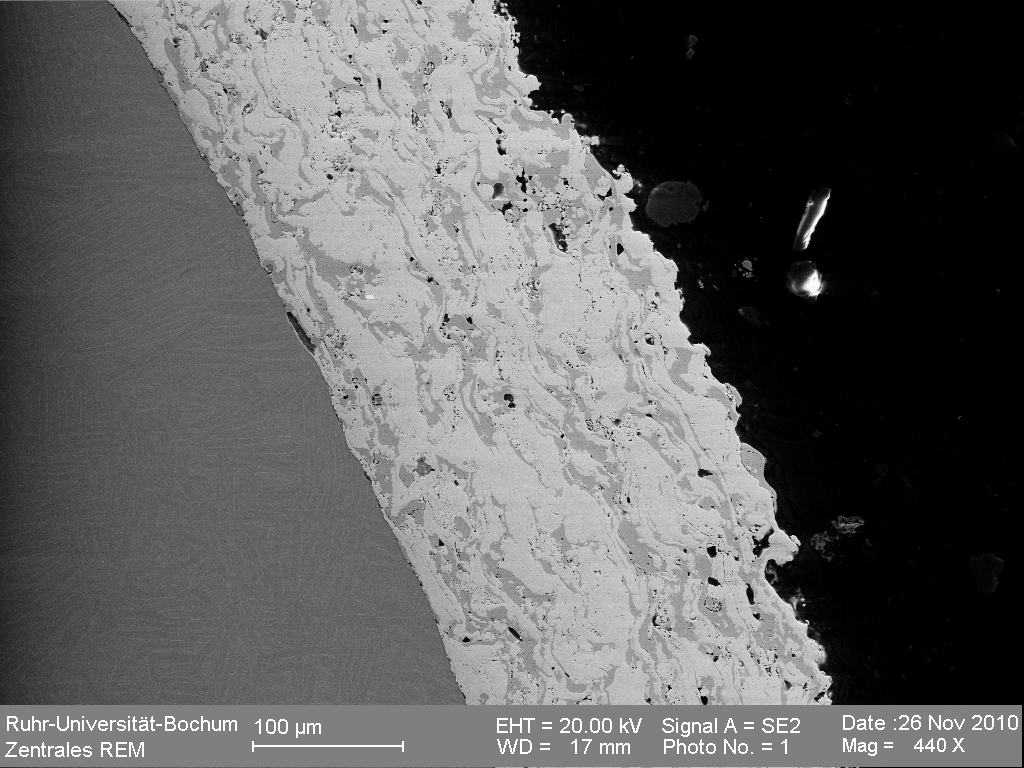

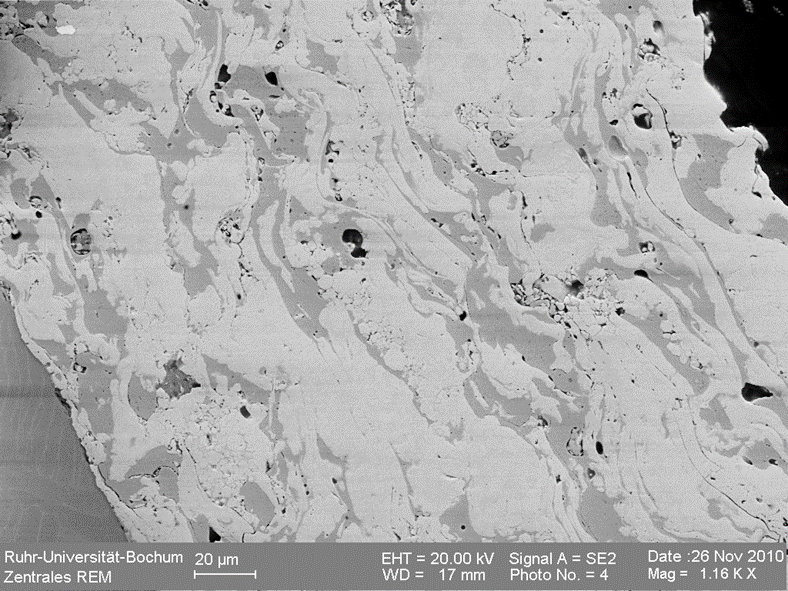

На рисунках 47 и 48 приведены электронные микрофотографии поперечного шлифа покрытия Mo + NiCrBSi на титановом субстрате, полученного атмосферным плазменным напылением (однокатодный плазматрон А60 фирмы Thermico GmbH).

Светлая фаза – молибден, более темная – самофлюсующийся сплав.

Рис. 47. Покрытие Mo + NiCrBSi на титановом субстрате.

Рис. 48. Увеличенный фрагмент того же покрытия.

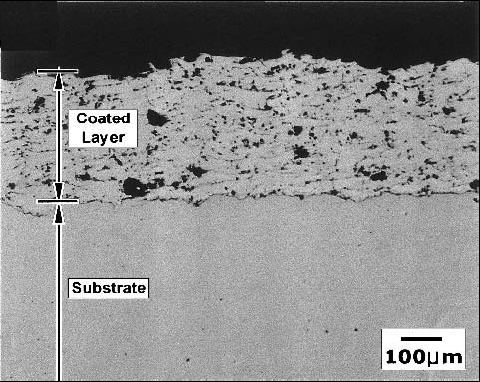

Для сравнения пористости и качества связи с субстратом приведем оптическую микрофотографию плазменно напыленного покрытия из чистого молибдена по результатам [3] (рисунок 49):

Рис. 49. Покрытие из чистого молибдена.

Покрытия из карбидов хрома или вольфрама

Покрытия, содержащие карбиды хрома или вольфрама относятся одновременно к износостойким и коррозионнозащитным, так как эти карбиды имеют очень высокую твердость (> 9,5 по Моосу) и стабильны в растворах большинства солей, кислот и оснований. По максимальной температуре применения на воздухе существуют большие различия между карбидами хрома и вольфрама: компактные карбиды хрома могут использоваться до 1000°C, а карбиды вольфрама, — только до 500°C из-за того, что стабильная плотная пленка оксида хрома (Cr2O3) предотвращает дальнейшее окисление карбидов хрома, а легкоплавкий оксид вольфрама (WO3) интенсивно испаряется уже с 600°C и совершенно не защищает карбид от окисления. По твердости и прочности карбиды вольфрама превосходят карбиды хрома.

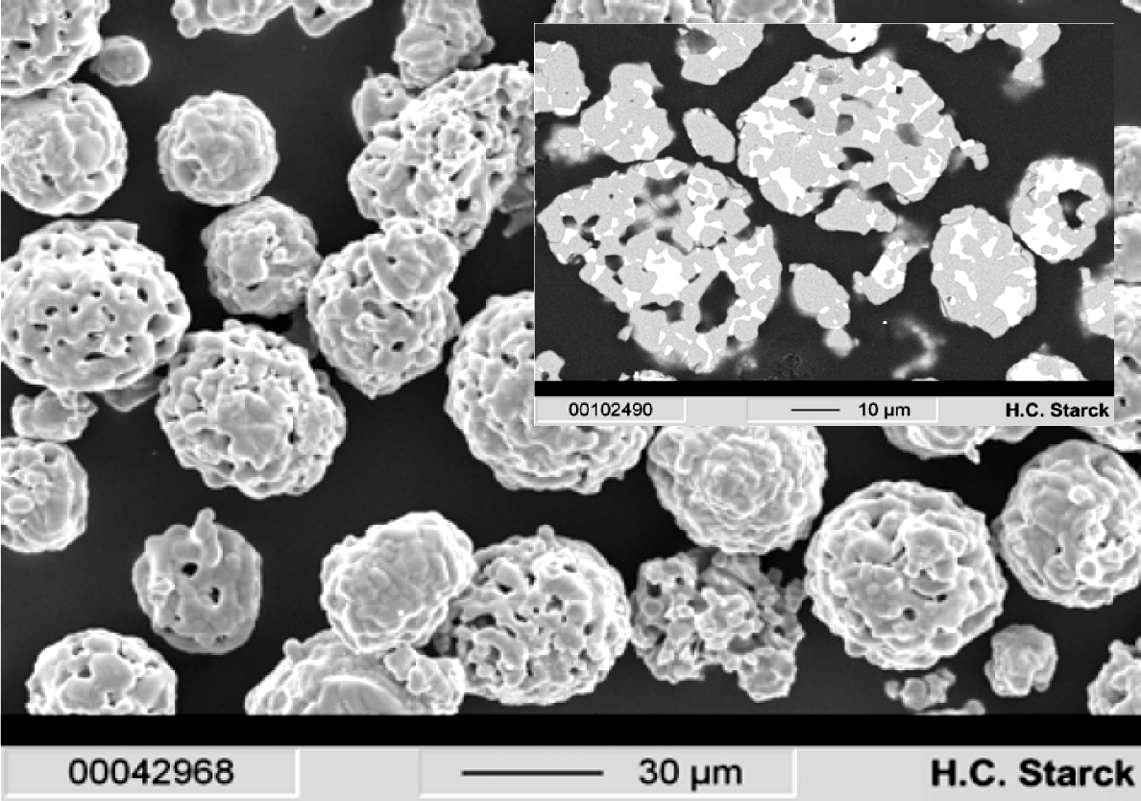

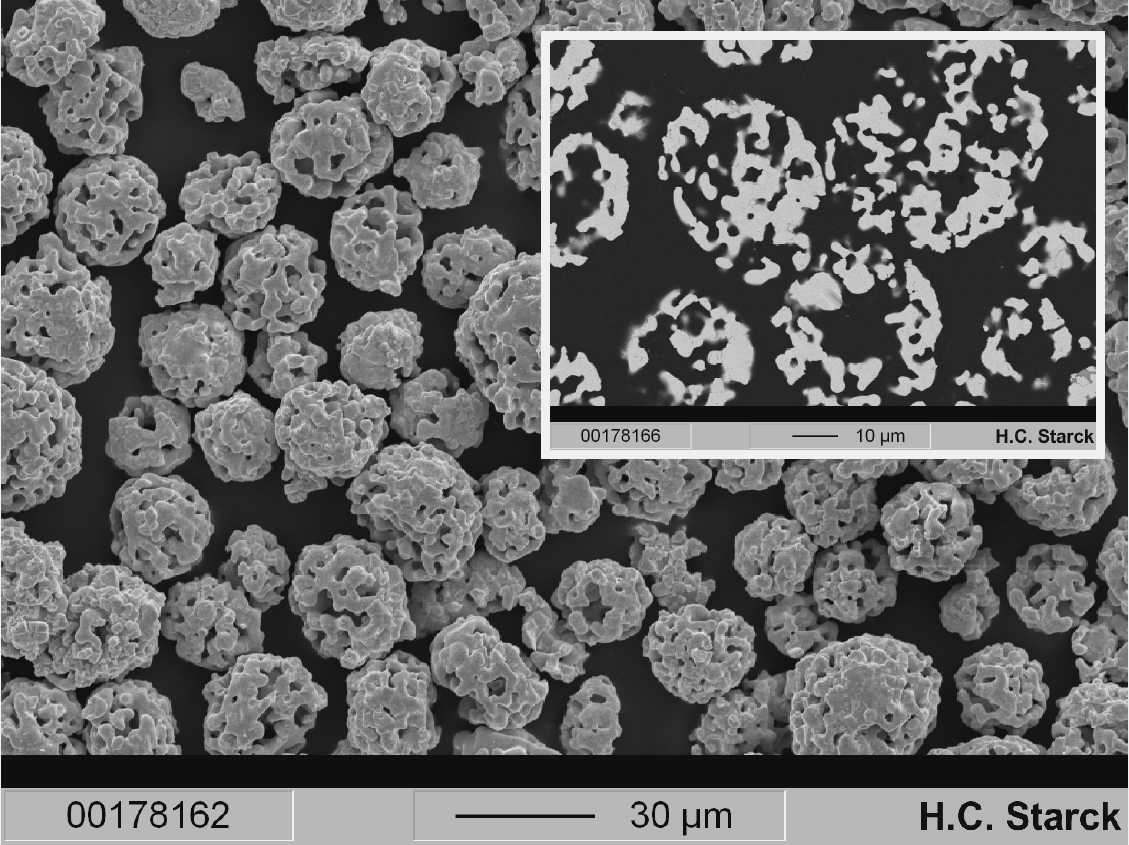

Получить на металлическом субстрате плотное покрытие из чистых карбидов невозможно никаким способом, поэтому, когда говорят о карбидных покрытиях всегда имеют в ввиду композиции с наполнителем из карбидов на металлической связке. В качестве связки можно, в принципе, использовать любой пластичный металл или сплав, но в широкой промышленной практике традиционно применяются никелевые сплавы для Cr3C2 и кобальтовые сплавы для WC. Наибольшее распространение получили связки из классического нихрома (80Ni20Cr) добавляемые к Cr3C2 в количестве от 10 до 35%, а для WC – чистый кобальт в количестве 10-20%. Для термического напыления применяют как простые смеси порошков карбидов с порошками металлических сплавов, так и спеченные агломерированные порошки. Последние дают покрытия более высокого качества из-за идеального распределения мелких частиц карбидов. На рисунках 50 и 51 изображены типичные сферические частицы агломератов Cr3C2— 80Ni20Cr (порошок Amperit 588 фирмы H.C.Starck) и WC-Co (порошок Amperit 512 фирмы H.C.Starck) .

Рис. 50. Светлая фаза — 80Ni20Cr, серая фаза — Cr3C2, черная фаза – поры.

Рис. 51. Светлая фаза — WC, серая фаза – Co, черная фаза – поры.

Коммерческие агломерированные спеченные порошки, производства компаний H.C. Starck и Sulzer Metco, имеют очень узкое распределение частиц по размерам, так как только такие порошки позволяют, при термическом напылении, сообщить всем частицам примерно одинаковые температуру и скорость. «Одинаковость» частиц в порошке имеет также решающее преимущество при радиальном вводе порошка в пламя и, кроме того, придает даже мелкозернистым порошкам неплохую сыпучесть.

Исторически, первые карбидные покрытия изготавливались атмосферным плазменным напылением из простых смесей порошков карбидов и металлов. С развитием техники HVOF и появлением на мировом рынке агломерированных спеченных порошков происходило постепенное вытеснение плазменного напыления высокоскоростным газопламенным, так как покрытия получались более плотными. В настоящее время, использование агломерированных спеченных порошков в комбинации с технологией HVOF – это «классика», плазменное напыление карбидов – «каменный век», а «последней модой» для карбидных материалов являются технологии HVAF и холодного напыления.

Автор совершенно не согласен с общепринятым мнением, что технология плазменного напыления устарела по отношению к карбидным материалам. Напротив, только эта технология, в комбинации с соответствующими ей порошками, позволяет решить проблемы карбидных покрытий, не устраненные до сих пор никаким другим способом. Общественное же мнение основывается только на факте, что плазменное напыление порошков, «заточенных» под HVOF, дает более пористые покрытия. Этот факт верен, но абсолютно неверен вывод из него о том, что плазменное напыление для карбидных порошков непригодно; просто порошки оптимизированные под плазменное напыление должны быть другими. Детально о таких новых карбидных порошках и покрытиях из них будет рассказано в отдельной главе, а пока продолжим рассмотрение «классических» карбидных покрытий.

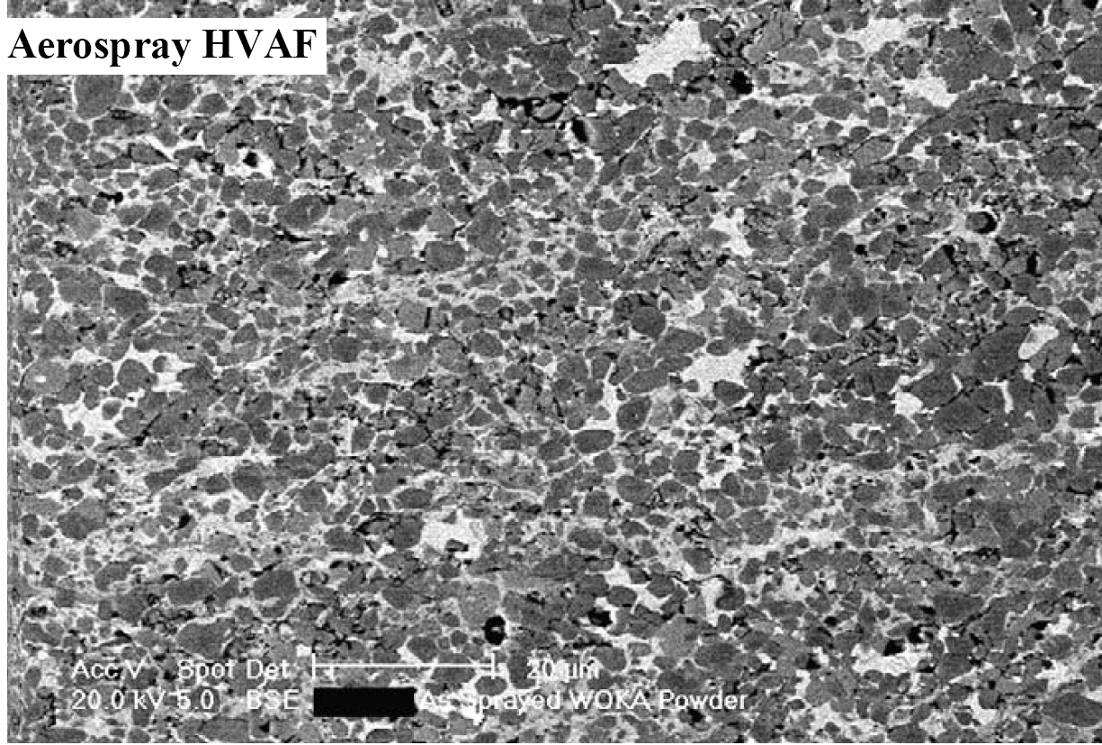

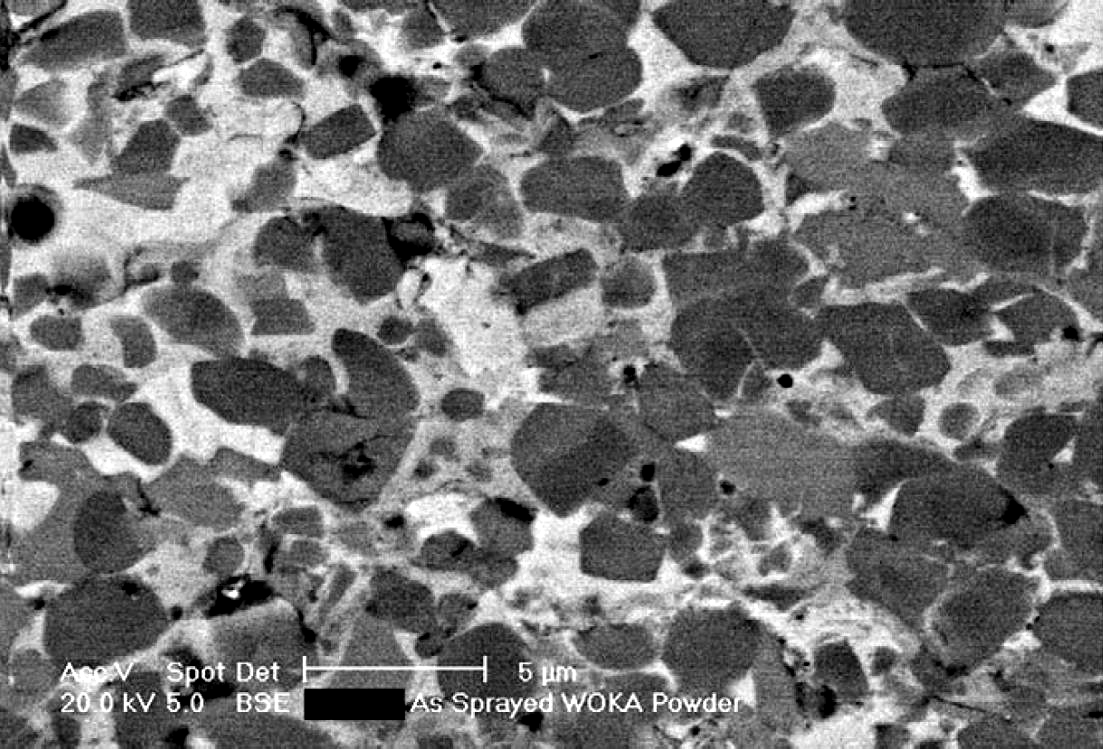

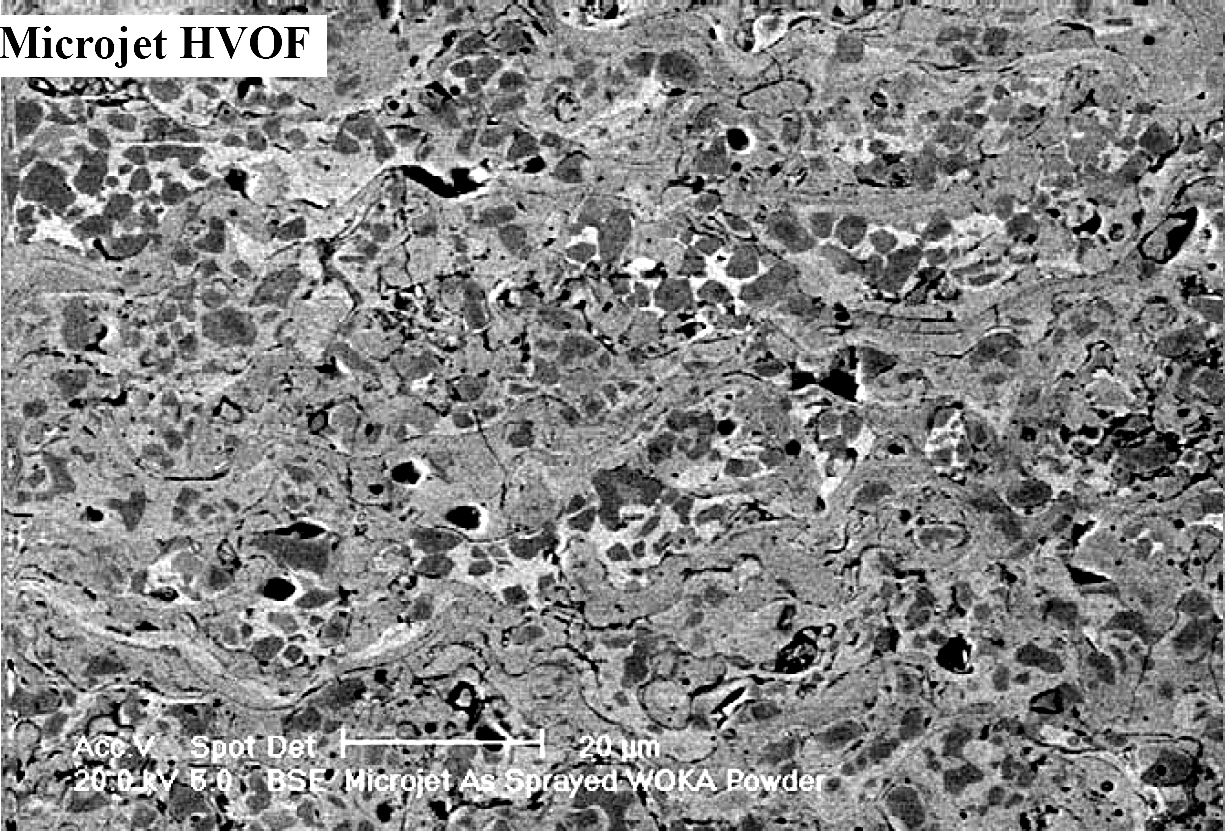

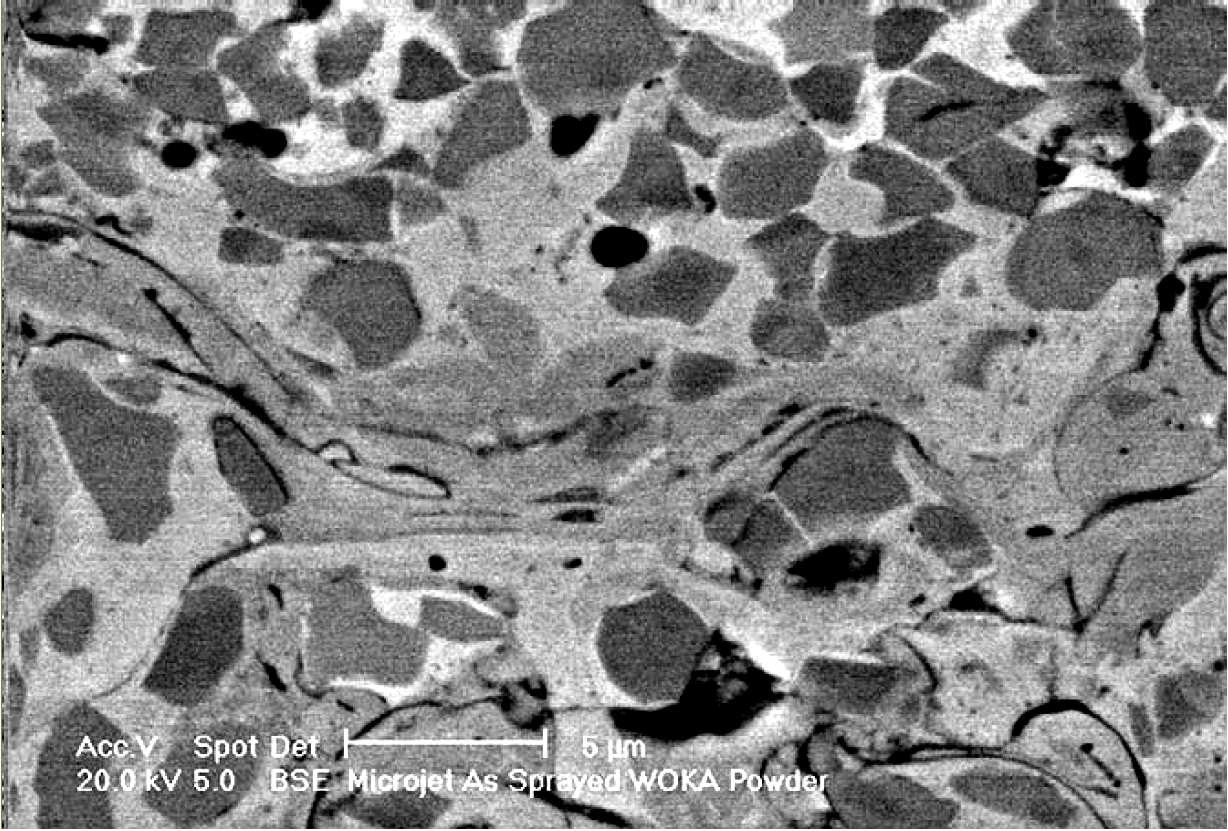

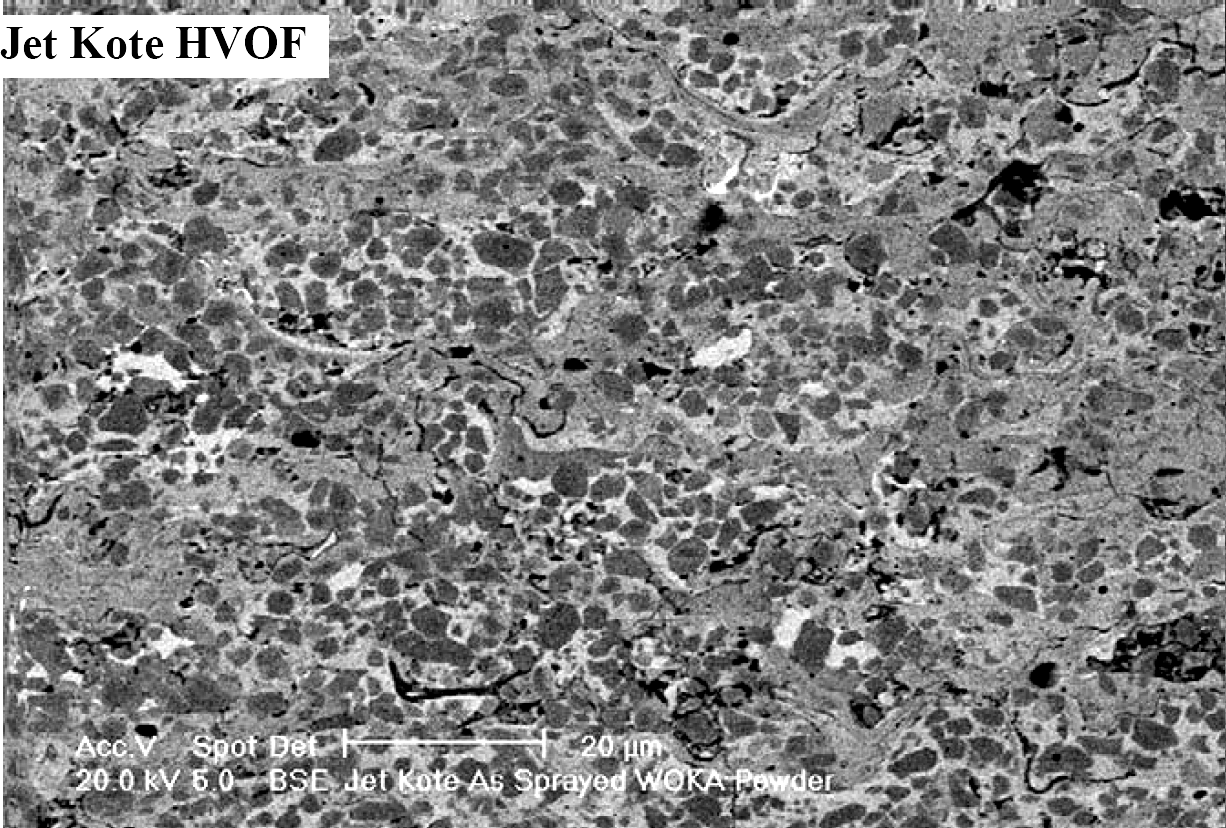

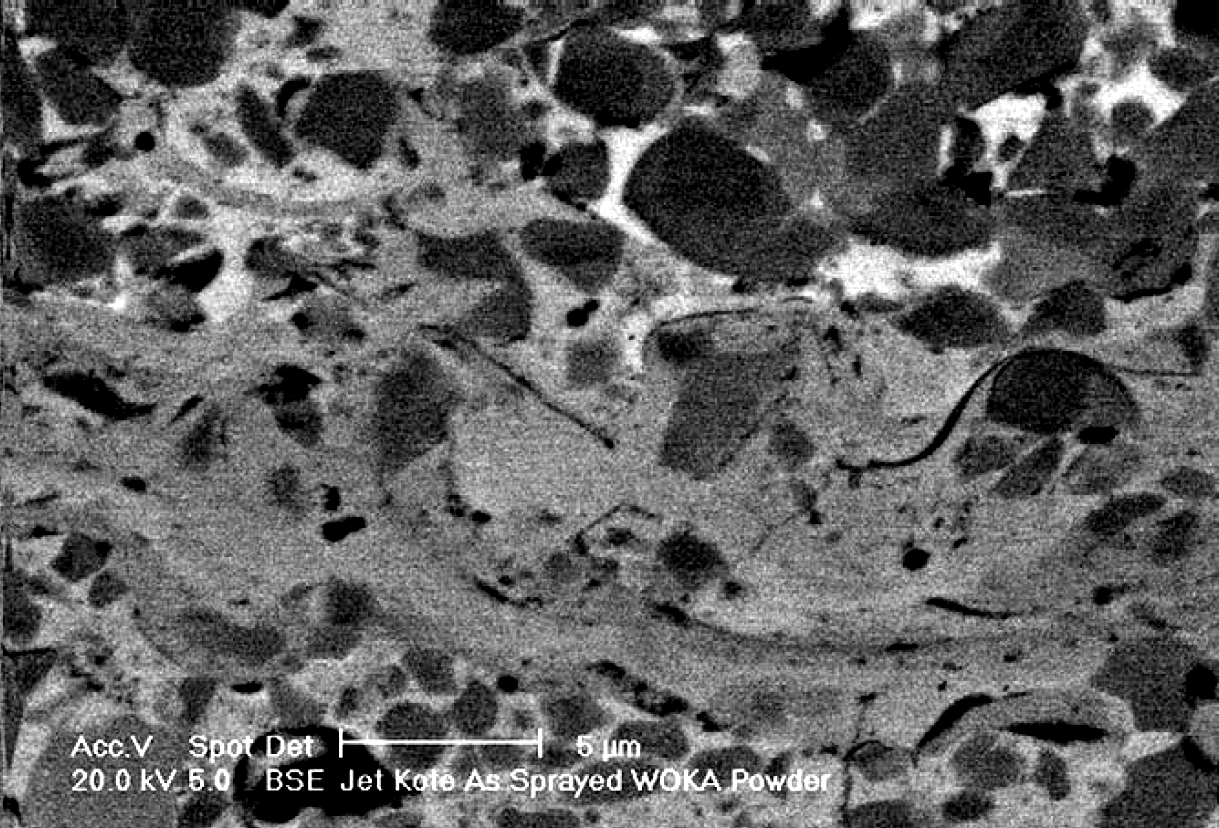

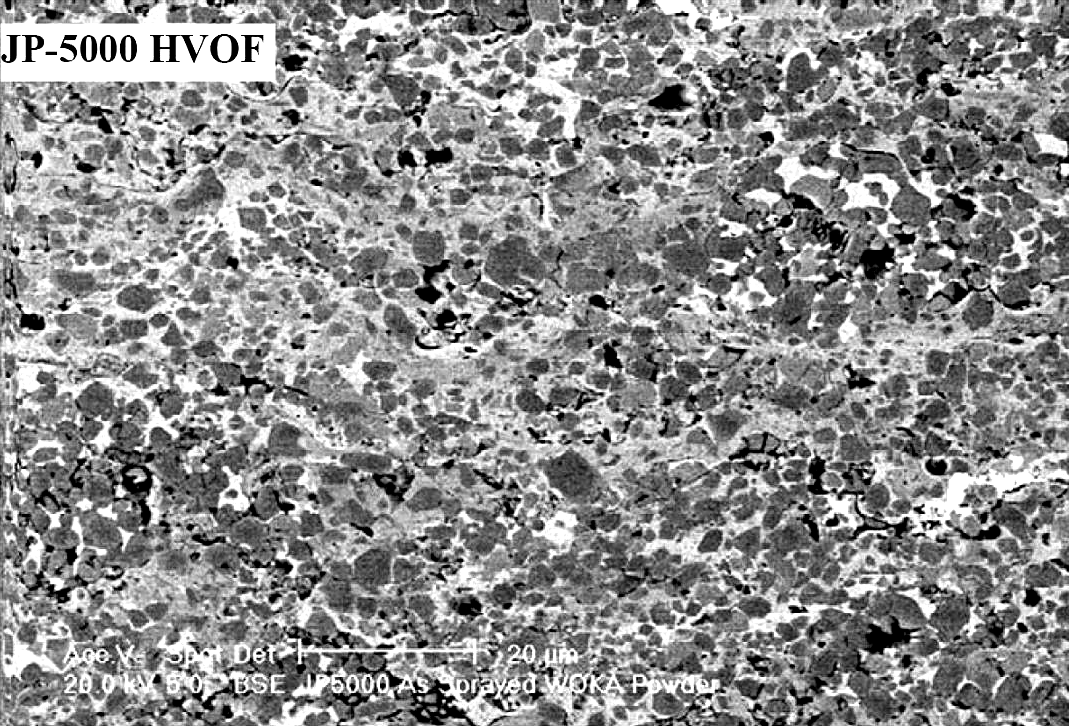

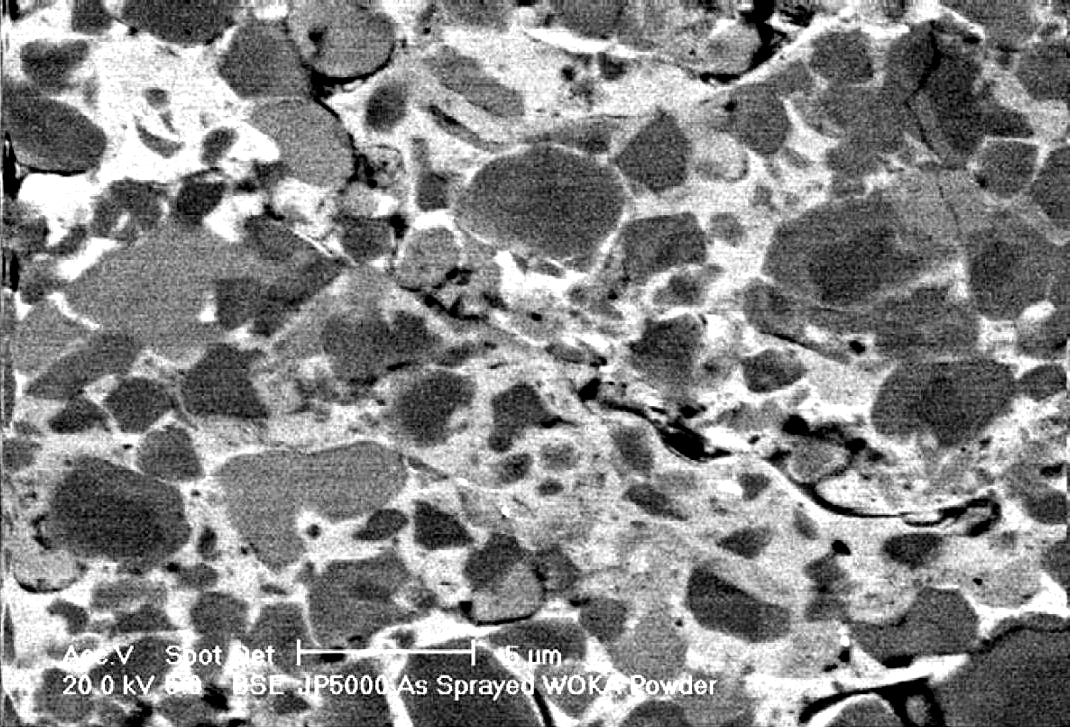

В работе [4] приведен доскональный обзор покрытий из Cr3C2-NiCr полученных на разных устройствах высокоскоростного газопламенного напыления. Из всего массива информации этого исследования приведем только сравнение структур (электронная микроскопия) покрытий из одного и того же агломерированного спеченного порошка (75% Cr3C2 + 25% 80Ni20Cr, 5-30 мкм производства WOKA-Sulzer Metco), напыленных с помощью разных устройств (рисунки 52 — 55):

Рис. 52. Покрытие Cr3C2-NiCr, напыленное устройством Aerospray HVAF.

Рис. 53. Покрытие Cr3C2-NiCr, напыленное устройством Microjet HVOF.

Рис. 54. Покрытие Cr3C2-NiCr, напыленное устройством Jet Kote HVOF.

Рис. 55. Покрытие Cr3C2-NiCr, напыленное устройством JP-5000 HVOF.

Анализ приведенных структур показывает следующие общие аспекты:

- Все покрытия имеют примерно одинаковую пористость величиной 1-3% в виде сетки микротрещин и дефектов связей между частицами, то есть, все они не газоплотные.

- Во всех шлифах наблюдается значительное выкрашивание зерен, свидетельствующее, совместно с сеткой трещин, о высоких остаточных напряжениях растяжения в покрытиях.

- Во всех покрытиях имеется минимум три фазы: белая (NiCr), светло-серая (твердый раствор хрома и его низших карбидов, — CrxC, где x > 2, например, Cr7C3 или Cr23C6) и темно-серая (исходные зерна высшего карбида Cr3C2).

Несмотря на то, что был использован один и тот же порошок, разница в структурах весьма значительна, особенно в отношении содержания карбидной фазы Cr3C2, самой темной после пор и трещин: наибольшее содержание в покрытии высшей карбидной фазы Cr3C2 дает устройство Aerospray HVAF, а наименьшее – устройство Microjet HVOF. Тем самым, на первый взгляд, подтверждается мнение о том, что устройства HVAF дают покрытия лучшего качества, — содержание исходного Cr3C2 в них больше, чем в остальных покрытиях, напыленных устройствами HVOF.

Автор работы [4] S.J.Matthews рассматривает все возможные механизмы превращения карбидной фазы во время напыления, в том числе и утверждение некоторых исследователей, что уменьшение содержания карбидной фазы связано с ее разложением на хром и углерод под действием высокой температуры пламени и из-за дополнительного разогрева при ударе. Если принять эту гипотезу за истину, то получается, что «холодное» пламя HVAF предпочтительнее «горячего» пламени HVOF. Такой вывод прекрасно оправдывает современную «моду» на эти устройства .

Однако, гораздо более реалистично мнение других ученых, четко доказывающих, что, уменьшение содержания фазы Cr3C2 (образование из нее более светлой, деформированной фазы) связано с окислением Cr3C2 до низших карбидов (например, раствора Cr7C3 в хроме) во время напыления и формирования покрытия. В отличие от зерен Cr3C2, хром и его низшие карбиды пластически деформируются и образуют прослойки при температурах, далеких от температуры плавления.

Иначе говоря, проблема не в слишком высокой температуре частиц в пламени устройств HVOF, а в окислительной среде пламени, которая, при более высоких температурах, приводит к более сильному окислению карбидных частиц.

Что же касается температуры частиц, то она явно слишком низкая в «холодном» пламени HVAF, что проявляется в плохой связи между частицами в покрытии (сетка трещин вокруг частиц и поры между ними). На это же указывает тот «парадоксальный» факт, что твердость покрытий HVAF часто меньше, чем покрытий HVOF, при том, что покрытия HVAF содержат больше твердой фазы Cr3C2. «Парадокс» объясняется очень просто, — слабые связи между зернами в покрытии HVAF легко рвутся при нажиме пирамидки индентора, и от него остается больший отпечаток (рассчитывается меньшая твердость).

Из вышеизложенного можно сделать несложный вывод: для уменьшения окисления карбидов, было бы правильным не уменьшать температуру частиц, а заменить окислительное пламя на восстановительное, другими словами, использовать устройства плазменного напыления.

Само собой, что решить такую задачу «в лоб», то есть, используя стандартные HVOF порошки для устройств плазменного напыления, не получится. Это видно уже на примере самого «горячего» HVOF-устройства Microjet HVOF (рисунок 53): при остывании матрицы хрома с низшими карбидами от температуры, близкой к температуре плавления, в ней образуется сетка трещин из-за критических напряжений растяжения.

Необходимо изменить состав порошка таким образом, чтобы никакая непрерывная матрица не могла бы образовываться даже в случае плавления всех частиц, то есть, разработать карбидное покрытие, оптимизированное для «супер горячего» плазменного напыления.