Содержание страницы

Традиционное гальваническое восстановление деталей хромированием и железнением не соответствует современным требованиям ремонтного производства. В этой связи все более широкое развитие и применение получают модернизированные способы восстановления деталей гальваническими покрытиями (рис. 31).

Способы восстановления деталей гальваномеханическим осаждением (ГМО) заключаются в совмещении процесса гальванического осаждения металлла с его одновременным послойным упругопластическим деформированием .

В сравнении с традиционными хромированием и железнением способы имеют значительные преимущества по производительности процесса и качеству осаждаемых покрытий. Однако требуется предварительная механическая обработка восстанавливаемой поверхности для устранения пространственных дефектов формы поверхности. Это обусловлено тем, что осаждаемое покрытие, наносимое по методу ГМО, в точности повторит пространственные отклонения формы восстанавливаемой поверхности.

Рис. 31. Классификация способов нанесения гальванических покрытий

Вышеуказанных недостатков лишены способы восстановления гальваноконтактным осаждением (ГКО). В ГКО совмещены процессы гальванического нанесения покрытия и его одновременной механической обработки. В качестве инструмента используют различные материалы, обеспечивающие контролируемый управляемый массовый перенос вещества инструмента на катод в зависимости от степени его износа. Это Доктором технических наук, профессором Жачкиным С. Ю. и его учениками (Воронежский ГТУ) разработан способ получения ГКО композитных покрытий на внутренних поверхностях цилиндрических деталей . Способ позволяет восстанавливать участки поверхности с различной скоростью осаждения покрытия, что позволяет не только компенсировать износ, но и восстанавливать требуемую геометрию поверхности детали без механической обработки. Регулируемое внедрение инструментального материала в покрытие (например, частиц карбида титана) позволяет значительно повысить его микротвердость и износостойкость по сравнению с покрытиями, полученными по традиционным технологиям. В качестве инструментального материала применяются бруски, спеченные из карбидов металлов.

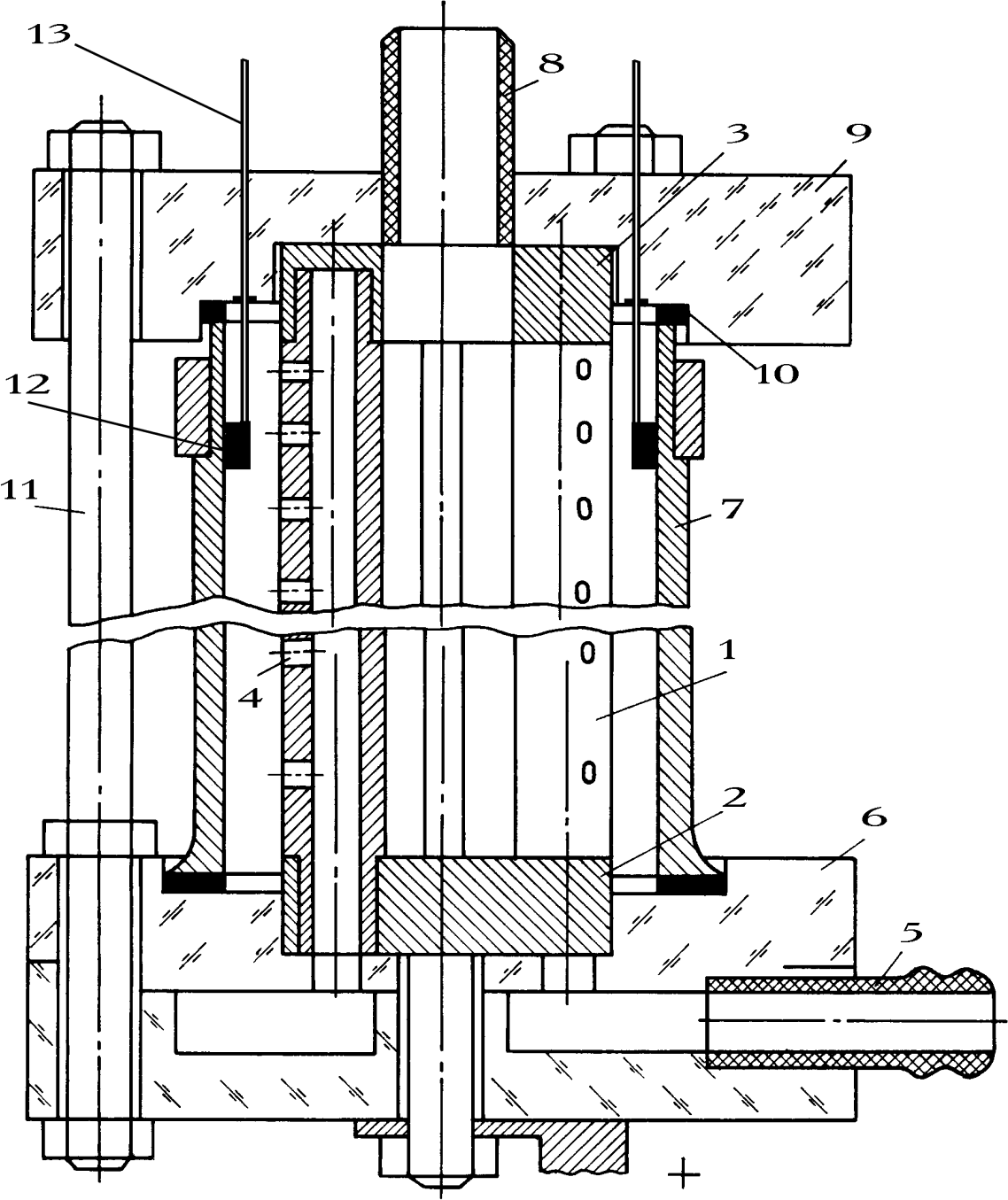

Для реализации способа ГКО разработаны установка ГКО и обрабатывающий инструмент – электрод-инструмент (патент РФ № 100520), отличающийся тем, что прижимная поверхность выполнена в виде сегментов, имеющих возможность свободного перемещения относительно базовой оси.

Установка ГКО позволяет восстанавливать детали вневанным способом, обеспечивает равномерность распределения частиц наполнителя по объему композитной матрицы и цилиндричность восстановленного отверстия по высоте детали, благодаря равномерному обновлению электролита в межэлектродном пространстве.

На рис. 32. показана электролитическая ячейка установки ГКО для нанесения покрытий на внутреннюю поверхность цилиндров . Устройство включает корпус в виде системы металлических трубок 1, соединенных с опорным 2 и центрирующим 3 дисками. В трубках выполнены отверстия 4 для подвода электролита. Отверстия в горизонтальных плоскостях расположены наклонно к радиальным направлениям под углом 15…40о, а по высоте трубок отверстия выполнены с шагом, уменьшающимся кверху на 1,0… 2,0 мм.

Рис. 32. Электролитическая ячейка для нанесения композитных покрытий на внутреннюю поверхность цилиндров

Вертикальное отклонение от равномерного шага и угловое отклонение каналов для истечения электролита рассчитывают отдельно для каждой конкретной детали.

Опорный диск 2 соединен с распределителем электролита 6, в который вмонтирован подводящий штуцер 5.

На центрирующий диск 3 посредством трех шпилек 11 монтируется крышка 9, в которой установлен сливной штуцер 8. Деталь 7 устанавливают в специально подготовленные пазы в распределителе электролита 6 и крышке 9 через уплотнители 10. К детали подведены инструментальные гребенки 13 с брусками из специального композитного материала 12.

Устройство работает следующим образом. Электролит от насосной установки через подводящий штуцер 5, распределитель электролита 6, выполненный в виде замкнутой кольцевой полости, и далее по трубкам 1 через отверстия 4 в них подается к поверхности обрабатываемой детали 7. Отвод электролита из зоны электролиза осуществляется через щели между трубками 1 во внутреннюю полость, образованную ими, и далее через сливной штуцер 8. Герметичность электролитической ячейки обеспечивается плотным прижатием крышки 9 через уплотнения 10 посредством трех шпилек 11.

Уменьшение расстояния между отверстиями позволяет компенсировать различную скорость истечения струй электролита из нижних отверстий (большая скорость) и верхних отверстий (меньшая скорость), а изменение углов истечения позволяет улучшить циркуляцию в межэлектродном пространстве. Экспериментально установлено, что для деталей высотой до 50 мм оптимальной величиной снижения расстояний между отверстиями является 1,0 мм, а для деталей высотой 600 мм – 2,0 мм. Применение данного устройства позволяет добиваться равномерного обновления электролита и получения равномерных осадков металла по высоте детали.

Процесс ведется при переменном давлении электрода-инструмента на обрабатываемую поверхность, которое зависит от ее износа и обеспечивает в конечном итоге необходимую геометрию восстанавливаемого отверстия.

1. Технология восстановления гильз гидроцилиндров гальваноконтактным осаждением композитных покрытий на основе хрома

Традиционные технологии нанесения хромового покрытия не обеспечивают гарантированного получения беспористого покрытия, что приводит к нарушению герметичности и является основной причиной отказа гидравлических и пневматических цилиндров автотракторной техники.

Нарушение герметичности гидравлических и пневматических цилиндров обусловлено рядом причин. В осажденном покрытии формируется развитая сетка пор и трещин, являющихся результатом наличия высоких растягивающих остаточных напряжений, которые превышают предел прочности хрома. Второй причиной нарушения герметичности по слою хрома является само хромовое покрытие, которое формируется с микроканалами и трещинами. Третьей причиной является механическая обработка хромовых покрытий, после которой в поверхностном слое детали образуются микротрещины.

Доктором технических наук, профессором Жачкиным С. Ю. и кандидатом технических наук Цысоренко П. В. (Воронежский ГТУ) разработан способ получения ГКО композитных покрытий на основе хрома на внутренних поверхностях гидравлических и пневматических цилиндров . Процесс ведется при переменном давлении инструмента на обрабатываемую поверхность, которое зависит от ее износа и обеспечивает в конечном итоге необходимую геометрию восстанавливаемого отверстия.

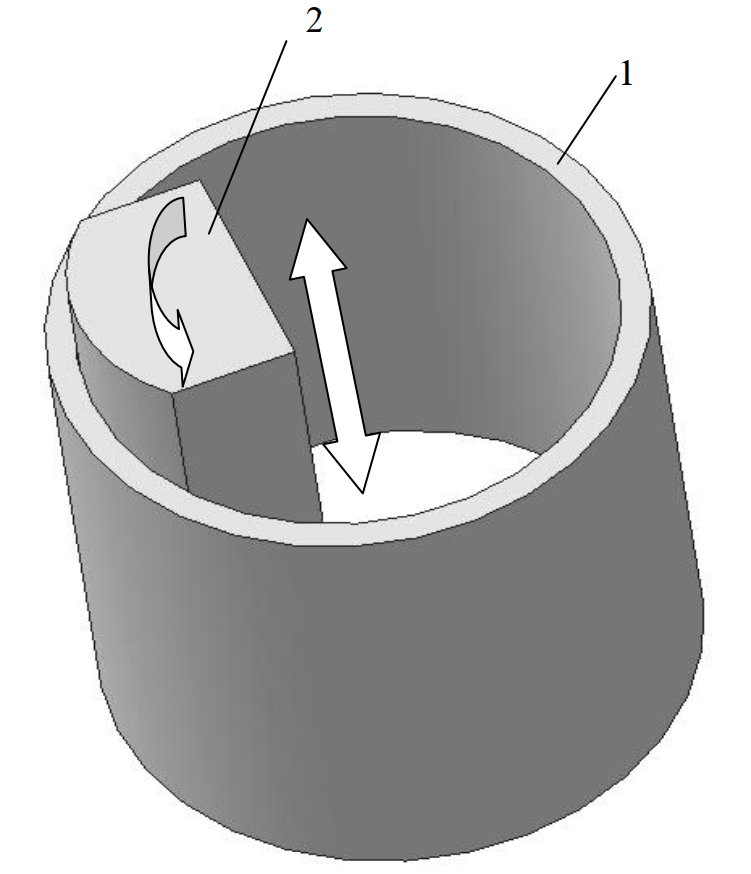

Схема обработки показана на рис. 33. Деталь 1, закрепленная на шпинделе установки, совершает вращательные движения вокруг своей оси, а инструмент 2, с расчетным усилием воздействуя на осаждаемое гальваническим способом покрытие, совершает возвратно-поступательные движения вдоль оси вращения детали .

Исследованиями установлено, что основные свойства покрытий определяет именно усилие воздействия инструмента на поверхность детали, подвергаемую восстановлению.

Рис. 33. Схема способа ГКО

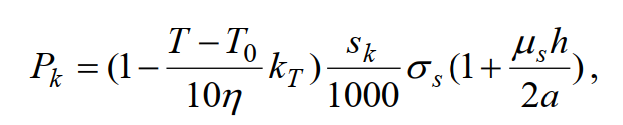

Получена зависимость конечного давления инструмента на поверхность, подвергаемую осаждению, позволяющая получать качественные толстые покрытия (в частности хромовые) с заданными физико-механическими свойствами

где Т – толщина покрытия, мкм; Т0 – элементарная толщина слоя покрытия, которая не требует дополнительной регулировки давления инструмента, мкм; η – толщина слоя покрытия, осаждаемого за одну минуту, мкм; Sk – площадь контакта инструмента с деталью, дм2; h – толщина слоя, осаждаемого за один оборот детали, мкм; a – длина инструмента, мм.

Разработана модель формообразования толстослойных композитных покрытий на основе хрома с остаточными напряжениями сжатия, исключающими образование пор и микротрещин. Определен рациональный режим обработки: плотность тока 17 – 19 кА/м2, температура рабочей среды 55 – 58 °С, давление инструмента 2 – 3 МПа. Скорость осаждения покрытия составляет 1,5 мкм/мин, что более чем в 4 раза превышает стандартную скорость осаждения хрома. Покрытия осаждают в стандартном электролите хромирования, содержащем 200 – 250 г/л CrO3 и 2,0 – 2,5 г/л H2SO4.

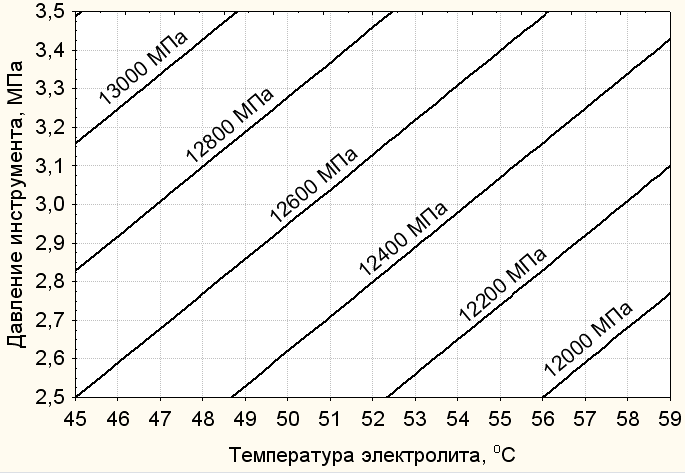

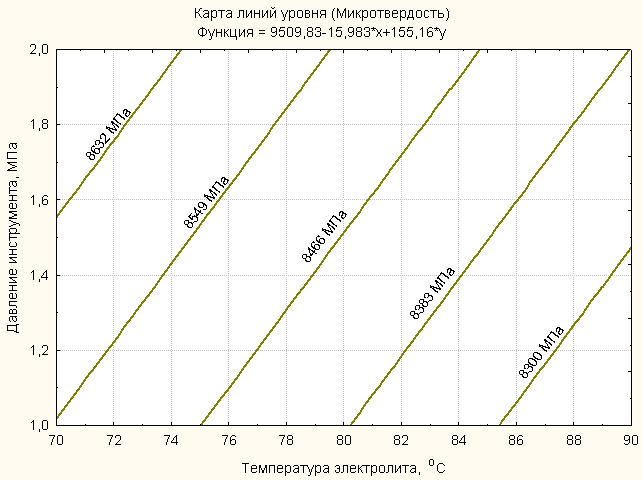

По результатам исследований разработана номограмма, показанная на рис. 34., позволяющая в производственных условиях без вычислений выбрать рациональные режимы осаждения.

Рис. 34. Номограмма для определения микротвердости покрытий при i = 18 кА/м2

Композитные покрытия на основе хрома, благодаря включениям микрочастиц карбида титана в матрице, имеют микротвердость на 20% выше, а скорость изнашивания до 1,25 раза ниже чем у покрытий, полученных традиционным хромированием.

Проведены испытания герметичности покрытий на серийных гидравлических гильзах одинакового типоразмера, восстановленных по традиционной технологии (серия 1) и по технологии ГКО (серия 2). Результаты испытаний представлены в табл. 3.

Таблица 3. Результаты сравнительных испытаний штоков

| Номер серии штоков | Номер штока | Толщина покрытия,

мкм |

Время

нанесения покрытия час. |

Кол-во

положе-ний испыта-ний |

Давление в системе,

МПа |

Время испытания,

мин |

Результат испытания |

| Серия 1 | МГ- 273

АК- 251 ПЕ- 192 |

311

275 284 |

16,3

15,3 15,6 |

3

3 3 |

15

15 15 |

5

5 5 |

порист.

порист. порист. |

| Серия 2 | АН- 270

ВК- 137 АК- 426 |

442

447 450 |

1,41

1,41 1,5 |

3

3 3 |

15

15 15 |

5

5 5 |

беспор.

беспор беспор. |

Результаты испытаний подтверждают, что благодаря формированию ГКО в композитных покрытиях на основе хрома сжимающих остаточных напряжений, исключается появление пор и микротрещин и обеспечивается герметичность гидроцилиндров.

По результатам проведенных исследований разработана технология размерного восстановления гильз гидроцилиндров сельскохозяйственной техники композитным покрытием на основе хрома, которая содержит следующие операции: изоляция мест, не подлежащих хромированию; монтаж деталей на подвески; обезжиривание деталей и промывка их; декапирование деталей; хромирование. Технология обеспечивает получение композитных покрытий на основе хрома толщиной до 0,45 мм. При этом их микротвердость на 20% выше, а скорость изнашивания до 1,25 раза ниже, чем у покрытий, полученных традиционным хромированием.

Разработанная технология размерного восстановления гильз силовых гидроагрегатов сельскохозяйственной техники внедрена на ООО «Гидротехника М», г. Воронеж.

Годовой экономический эффект от внедрения технологии восстановления в ООО «Гидротехника М» г. Воронеж составил более 325 тыс. руб.

2. Технология восстановления гильз цилиндров двигателей гальваноконтактным осаждением композитных покрытий на основе железа

Наиболее ответственным агрегатом автотракторной техники является двигатель, на долю которого приходится 36…52 % от общего количества отказов. Ресурс двигателя в значительной мере зависит от износа деталей цилиндро-поршневой группы (ЦПГ), к которым относятся к гильзы цилиндров. Межремонтный ресурс деталей ЦПГ не превышает 40% от ресурса двигателя, что не отвечает современным требованиям технической эксплуатации.

К покрытиям гильз цилиндров дизелей предъявляются специфические требования:

- гильзы должны хорошо противостоять явлениям химической и электрохимической коррозии связанной с воздействием на стенку гильзы сухих газов и электролитов серной, угольной и других кислот;

- покрытие должно иметь высокую маслоемкость, пористость, смачиваемость, адгезию к основе, низкий коэффициент трения и высокую износостойкость в условиях воздействия высоких температур.

Доктором технических наук, профессором Жачкиным С. Ю. и кандидатом технических наук Живогиным А. А. (Воронежский ГТУ) разработан способ получения ГКО композитных покрытий на основе железа на внутренних поверхностях гильз цилиндров дизельных двигателей тракторов, отвечающих вышеуказанным требованиям .

Определен рациональный режим обработки: плотность тока 26 – 28 А/дм2, температура рабочей среды 65 – 70 °С, давление инструмента 1 – 1,5 МПа. Скорость осаждения покрытия составляет 6,7 мкм/мин, что в 1,4 – 1,8 раз превышает стандартную скорость осаждения износостойких стандартных железных покрытий в хлористых ваннах железнения.

Покрытия осаждают в стандартном электролите железнения, содержащем 300 – 350 г/л FeCl2•4H2O ТУ 6-02-609-86. В качестве анодов используют пластины, нарезанные из полос стали марки 10 ГОСТ 1050-88. Аноды размещают в чехлах, изготовленных из фильтровальной ткани из стеклянного волокна ГОСТ 8481-75. Отношение площади Sa:Sk = 1…2.

Анодное травление и нейтрализацию проводят в щелочном электролите, содержащем 200 – 250 г/л каустической соды, 100 г/л кальцинированной соды, 5 – 10 г/л жидкого стекла, остальное – вода.

В табл. 4 показаны показатели маслоемкости и шероховатости восстановленных и расточенных гильз цилиндров.

Таблица 4. Значения показателей маслоемкости и шероховатости восстановленных и расточенных гильз цилиндров

| Наименование показателя | Ед. измер. | Вид обработки | |||

| расточка | абразивное хонингование | плосковершинное хонингование | ГКО | ||

| Ra | мкм | 6,96…7,68 | 0,18…0,32 | 0,30…0,57 | 0,12…0,16 |

| Rz | мкм | 38,15..67,31 | 0,98…2,14 | 2,81…5,04 | 0,6…0,8 |

| Sm | мм3/см2 | 0,012…0,027 | 0,001…0,004 | 0,016…0,024 | 0,029…0,037 |

Как следует из табл. 4 ГКО позволяет получить плосковершинную поверхность с наибольшей маслоемкостью Sm порядка 0,029…0,037 мм3/см2, что несколько выше, чем после плосковершинного хонингования при практически одинаковой опорной длине профиля поверхности. Микропрофиль поверхности после ГКО представляет собой чередование относительно плоских участков и впадин для удержания смазочного материала. Такой профиль сходен с профилем, образовавшимся в ходе эксплуатации. При этом глубина впадин у поверхностей после ГКО больше, чем после абразивного хонингования и плосковершинного хонингования и, соответственно, больше маслоемкость, что обуславливает меньший износ при эксплуатации.

Сравнительные испытания показали, что износ гильз, восстановленных ГКО композитных покрытий на основе железа, в 2 – 4 раза меньше чем новых.

По результатам исследований разработана номограмма для определения без вычислений параметров режима обработки с целью получения композитных покрытий на основе железа заданной микротвердости (рис. 35).

Рис. 35. Микротвердость (МПа) композитных покрытий на основе железа при i = 28 А/дм2

Микротвердость композитных покрытий на основе железа на 28% выше, а скорость изнашивания до 1,5 раза ниже, чем у покрытий, полученных традиционным гальваническим железнением.

Разработана технология и оборудование для восстановления гильз цилиндров дизельных двигателей автотракторной техники.

Общая технологическая схема восстановления гильз двигателей имеет следующую последовательность:

- Промывка деталей от грязи и масел. Включает обработку поверхностей под покрытие шлифовальной шкуркой (в случае необходимости).

- Вторичная промывка.

- Окраска защитными красками или лаками (при употреблении их).

- Травление в хлористом электролите.

- Промывка.

- Анодная обработка в щелочной ванне.

- Промывка.

- Монтаж деталей и защитных футляров на подвеску установки ГКО.

- Выдержка без тока.

- Осаждение композитных гальванических покрытий на основе железа.

- Демонтаж детали с установки ГКО.

- Промывка.

- Удаление лаков.

- Нейтрализация.

- Промывка.

- 16 Контроль качества осадка.

- Консервация

Некоторые из перечисленных операций иногда опускаются, например, обработка шкуркой не применяется, если детали травят в хлористом электролите.

Для реализации процесса ГКО на внутренние поверхности гильз цилиндров двигателей модернизирован хонинговальный станок СК-21. Общий вид установки для ГКО представлен на рис. 36.

Технические характеристики установки ГКО, приведены ниже:

Диапазон диаметров обрабатываемых отверстий, мм 70 –350

Максимальное расстояние между центрами цилиндров, мм 1200

Максимальная длина обрабатываемых отверстий, мм 1050

Оборудование оснащено прибором активного контроля восстановления поверхности, позволяющего в режиме реального времени контролировать толщину осаждаемого покрытия, без которого применение данного способа в производстве крайне затруднительно.

Рис. 36. Общий вид установки ГКО для восстановления внутренних поверхностей гильз цилиндров двигателей

Учитывая особую агрессивность рабочей среды, все детали установки, расположенные ниже зеркала электролита выполнены из титанового сплава и фторопласта. Особенностью восстановления внутренних цилиндрических поверхностей гильз тракторных двигателей является строго ограниченный межэлектродный зазор, который накладывает некоторые ограничения на проектирование инструмента.

В связи с этим был разработан специальный инструмент, изображенный на рис. 37.

Наличие упругого элемента внутри устройства, имеющего механический привод, обеспечивает строгое соответствие теоретического давления на восстанавливаемую поверхность практическому. Кроме этого, цилиндрический элемент, служащий в качестве анода, одновременно выполняет роль прокачивающего устройства для подвода свежего электролита, работая в установке как поршень.

Рис. 37. Инструмент для нанесения композитных покрытий на основе железа на внутренние цилиндрические поверхности.

Отличительной чертой данной конструкции является обеспечение гарантированного межэлектродного расстояния между анодом и деталью, постоянства отрегулированного давления инструмента на покрываемую поверхность, обеспечиваемую подпружиненными брусками, а также постоянную прокачку электролита в межэлектродный зазор, что обеспечивает требуемую концентрацию рабочей среды, необходимых для получения качественных гальванических композитных покрытий на основе железа.

Оборудование снабжено шпинделями широкого типоразмера, что позволяет легко восстанавливать композитным покрытием отверстия диаметром 70 – 350 мм без опасения потери жесткости технологической системы в целом. Контроль толщины осажденного покрытия ведется при помощи прибора активного контроля, которым оснащена установка ГКО.

Для обеспечения точного позиционирования оси шпинделя с осью обрабатываемого отверстия применяется прямая его установка с помощью специального установочного микрометрического прибора, как обеспечивающая наивысшую точность при обработке. Общий принцип работы установки показан на рис. 38.

Рис. 38. Принцип обеспечения соосности шпинделя оборудования с осью обрабатываемого отверстия.

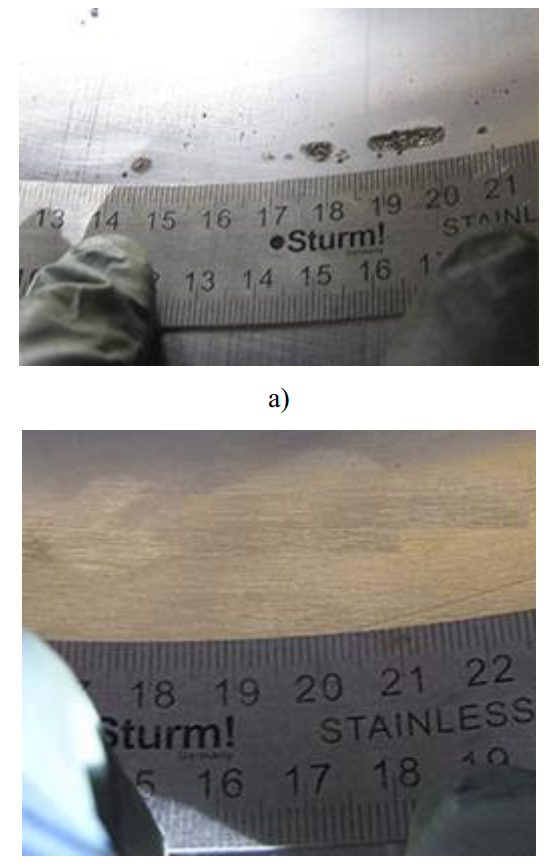

На рис. 39 показана гильза цилиндра дизельного двигателя СМД-60, восстановленная по технологии гальваноконтактного осаждения путем нанесения на внутреннюю поверхность композитного покрытия на основе железа, а на рис. 40. увеличенное изображение внутренней рабочей поверхности гильзы до восстановления и после него.

Рис. 39 Внешний вид восстановленной гильзы дизеля СМД-60

Технология внедрена в ООО «Ремсервис» г. Воронеж. Экономический эффект от внедрения технологии восстановления гильз цилиндров двигателей составил 464 руб. на единицу продукции или 928 тыс. рублей при программе восстановления 2000 гильз в год.

Рис. 40. Поверхность гильзы: а) до восстановления; б) после восстановления ГКО