Содержание страницы

- 1. Физика процесса: микроскопический мир резания при шлифовании

- 2. Жизненный цикл шлифовального круга: износ, стойкость и правка

- 3. Безопасность — абсолютный приоритет при работе со шлифовальным инструментом

- 4. Вселенная абразивов: от электрокорунда до синтетических алмазов

- 5. Обзор станков шлифовальной группы

- Заключение

В мире металлообработки, где точность измеряется микронами, а качество поверхности определяет долговечность и надежность изделия, шлифование занимает особое, почетное место. Это не просто один из методов финишной обработки, а целая наука, позволяющая достигать высочайших параметров точности и шероховатости. Исторически шлифование выросло из простейших операций заточки и полировки с использованием природных абразивов, но промышленная революция и потребность в прецизионных деталях для машин и механизмов превратили его в высокотехнологичный процесс. Сегодня шлифование — это ключевая операция в производстве подшипников, валов, режущего инструмента, гидравлических систем и многих других ответственных компонентов.

С технической точки зрения, шлифование представляет собой процесс резания материала заготовки с помощью абразивного инструмента, рабочая поверхность которого состоит из множества хаотично расположенных сверхтвердых зерен, скрепленных специальным связующим веществом. В качестве инструмента могут выступать шлифовальные круги, сегменты, бруски, ленты на гибкой основе или даже свободный абразив в виде паст и суспензий. Процесс характеризуется высокими скоростями резания, которые могут достигать 30–100 м/с и даже выше в случае высокоскоростного шлифования. Именно шлифование является основным, а порой и единственно возможным методом обработки деталей из закаленных сталей, твердых сплавов, керамики и других труднообрабатываемых материалов, позволяя добиваться точности до 6-го квалитета и шероховатости поверхности Ra до 0,01 мкм.

1. Физика процесса: микроскопический мир резания при шлифовании

Ключевое отличие абразивного инструмента от лезвийного (например, резца или фрезы) заключается в геометрии и количестве режущих кромок. Если резец имеет строго определенные углы заточки, то шлифовальный круг — это конгломерат миллионов микроскопических резцов (абразивных зерен) с негативными передними углами и случайной ориентацией в пространстве. Это коренным образом меняет механику процесса.

В зоне контакта круга с заготовкой взаимодействие каждого отдельного зерна можно разделить на три фазы:

- Скольжение: Зерна, вершины которых находятся на значительном расстоянии от поверхности, просто скользят по ней, создавая трение и упруго деформируя материал. Энергия на этом этапе в основном переходит в тепло.

- Пластическое деформирование: Более выступающие зерна проникают в материал на небольшую глубину, недостаточную для срезания стружки. Они оставляют после себя микроборозды, пластически деформируя и упрочняя поверхностный слой. Этот этап также сопровождается значительным тепловыделением.

- Резание (микрорезание): Только наиболее выступающие зерна проникают в заготовку на глубину, достаточную для формирования и снятия микростружки. Именно эти зерна выполняют основную работу по съему материала.

Из-за того, что значительная часть зерен участвует в процессах трения и деформации, а не резания, суммарное сопротивление обработке при шлифовании значительно выше, чем при лезвийной обработке. Это приводит к колоссальному выделению тепла в малой зоне контакта. Температура может мгновенно достигать 1000–1500°C, что вызывает характерное явление — сноп раскаленных искр. Эти искры — не что иное, как сгорающие в кислороде воздуха микроскопические стружки. Такое термическое напряжение может приводить к дефектам поверхностного слоя, таким как прижоги (участки со структурными изменениями металла), микротрещины и нежелательные остаточные напряжения. Для борьбы с этим явлением критически важно применение смазочно-охлаждающих жидкостей (СОЖ), эффективного отвода тепла и правильного подбора режимов резания.

2. Жизненный цикл шлифовального круга: износ, стойкость и правка

В ходе работы режущие свойства абразивного инструмента неизбежно ухудшаются. Этот процесс многогранен и включает в себя несколько видов износа:

- Затупление и истирание зерен: Режущие кромки абразивных зерен скругляются, теряя свою остроту.

- Выкрашивание и раскалывание: Под действием сил резания хрупкие зерна могут частично или полностью разрушаться.

- «Засаливание» круга: Межзеренное пространство (поры) забивается микростружкой и продуктами износа, особенно при обработке вязких материалов. Поверхность круга становится гладкой, «засаленной».

- Потеря формы: Рабочая поверхность круга изнашивается неравномерно, теряя свою первоначальную геометрию (профиль).

Эти процессы приводят к росту сил резания, повышению температуры, снижению точности обработки и увеличению риска появления прижогов. Однако шлифовальные круги обладают уникальным свойством — способностью к самозатачиванию. При правильном подборе характеристик инструмента затупившиеся зерна под действием возросших сил резания выламываются из связки, обнажая под собой новые, острые зерна. Ключевую роль здесь играет «твердость» круга — характеристика, описывающая прочность удержания зерен связкой.

- Мягкие круги: Связка слабо удерживает зерна. Они легко выкрашиваются, обеспечивая отличное самозатачивание. Такие круги идеальны для черновой обработки и шлифования труднообрабатываемых материалов, но быстро теряют форму.

- Твердые круги: Связка прочно удерживает зерна. Круг долго сохраняет свою геометрию, но склонен к засаливанию и требует периодического восстановления режущих свойств. Используются для чистовых операций и обработки фасонных поверхностей.

Для принудительного восстановления геометрии и режущих свойств круга применяется операция, называемая правкой. С помощью специального инструмента (чаще всего алмазного карандаша или ролика) с рабочей поверхности круга снимается тонкий слой (обычно 0,01–0,03 мм), удаляя затупленные зерна и вскрывая поры. Период работы круга между двумя правками называется стойкостью, которая бывает двух видов:

- Геометрическая стойкость: Период работы, после которого требуется правка для восстановления точности формы круга. Актуально для чистового, профильного и резьбошлифования.

- Физическая стойкость: Период работы, после которого режущие свойства круга падают до недопустимого уровня. Этот параметр важен для черновых и обдирочных операций.

3. Безопасность — абсолютный приоритет при работе со шлифовальным инструментом

Вращающийся со скоростью в десятки метров в секунду шлифовальный круг обладает огромной кинетической энергией. Любой его дефект, например, внутренняя трещина, может привести к разрыву под действием центробежных сил, что чревато тяжелейшими травмами. Поэтому правила безопасности при работе со шлифовальным инструментом носят категорический характер и регламентируются нормативными документами, в частности ГОСТ Р 52588-2006 «Инструмент абразивный. Требования безопасности». .

Каждый круг проходит строгий контроль на заводе-изготовителе. Круги диаметром свыше 150 мм подвергаются испытаниям на механическую прочность на специальных стендах, где их раскручивают до скорости, в 1,5 раза превышающей максимально допустимую рабочую скорость, которая обязательно маркируется на этикетке круга. Перед установкой на станок каждый круг подлежит обязательному осмотру и проверке. Для выявления скрытых микротрещин применяется «звуковой тест»: круг подвешивают и легко простукивают деревянным молоточком. Чистый, звенящий звук свидетельствует о целостности, в то время как глухой, дребезжащий звук — признак наличия трещин. Такой круг подлежит безусловной отбраковке.

Не менее важной процедурой является балансировка. Неуравновешенность круга вызывает сильные вибрации (автоколебания), которые не только катастрофически снижают качество обработки (вызывая волнистость, «огранку»), но и приводят к ускоренному износу подшипников шпинделя станка и создают дополнительные напряжения в самом круге, увеличивая риск его разрыва. Перед установкой круги диаметром более 80 мм вместе с фланцами (планшайбой) проходят статическую балансировку на специальных приспособлениях. В условиях крупносерийного производства применяют динамическую балансировку на специальных машинах.

4. Вселенная абразивов: от электрокорунда до синтетических алмазов

Сердце любого абразивного инструмента — это его зерна. Современная промышленность использует преимущественно синтетические абразивные материалы, так как они обладают стабильными и прогнозируемыми физико-механическими свойствами. Классификация и требования к ним определяются стандартами, такими как ГОСТ Р 52381-2005 (ИСО 6344-2:1998) «Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков».

4.1. Традиционные абразивные материалы

- Электрокорунд (оксид алюминия, Al2O3): Самый распространенный абразив.

- Нормальный (13А, 14А, 15А): Обладает высокой прочностью, применяется для обработки сталей, чугуна.

- Белый (24А, 25А): Более чистый и хрупкий, обладает лучшей режущей способностью и меньшим тепловыделением. Идеален для шлифования закаленных инструментальных сталей.

- Легированный (хромистый 34А, титанистый 37А, циркониевый 38А): Добавки оксидов хрома, титана или циркония повышают прочность зерна. Используются для тяжелых обдирочных работ и силового шлифования.

- Карбид кремния (SiC): Тверже электрокорунда, но более хрупкий.

- Черный (53С, 54С): Применяется для обработки материалов с низкой прочностью на разрыв — чугуна, цветных металлов, камня, керамики.

- Зеленый (63С, 64С): Более чистый и хрупкий. Используется для шлифования твердых сплавов, заточки твердосплавного инструмента, обработки очень твердых материалов.

4.2. Суперабразивы

Это материалы, значительно превосходящие по твердости традиционные абразивы. Их применение позволяет обрабатывать самые сложные материалы с высокой производительностью.

- Синтетический алмаз (АС): Самый твердый из известных материалов. Чрезвычайно эффективен для обработки твердых сплавов, керамики, стекла, бетона и других неметаллических материалов. Не применяется для стали, так как при высоких температурах углерод алмаза вступает в химическую реакцию с железом.

- Кубический нитрид бора (КНБ, CBN, Эльбор, Кубонит): Второй по твердости после алмаза. Его главное преимущество — химическая инертность к железу и высокая термостойкость. Это делает КНБ идеальным абразивом для высокопроизводительного шлифования всех видов закаленных сталей и чугунов.

4.3. Характеристики абразивного инструмента

Полная маркировка шлифовального круга несет в себе всю информацию о его свойствах:

- Тип абразива: Например, 25А (электрокорунд белый).

- Зернистость: Размер зерен в сотых долях миллиметра (например, 40 = 400 мкм).

- Твердость связки: Степень прочности удержания зерен (от ВМ — весьма мягкая до ЧТ — чрезвычайно твердая).

- Структура: Соотношение объемов абразива, связки и пор (от 1 — плотная, до 16 — открытая, высокопористая).

- Тип связки: К (керамическая), Б (бакелитовая), В (вулканитовая), М (металлическая).

Например, маркировка 25А 40 СМ2 6 К5 означает: круг из электрокорунда белого, зернистостью 40, среднемягкий (СМ2), средней структуры (6) на керамической связке (К5).

Таблица 1. Сравнительная характеристика основных абразивных материалов

| Характеристика | Электрокорунд (Al2O3) | Карбид кремния (SiC) | Кубический нитрид бора (КНБ) | Алмаз (C) |

|---|---|---|---|---|

| Твердость (по Кнупу, ГПа) | ~20-24 | ~25-28 | ~45-50 | ~70-100 |

| Основное применение | Все виды сталей (незакаленные и закаленные), ковкий чугун. | Серый чугун, цветные металлы, твердые сплавы, камень, керамика. | Все виды закаленных сталей (HRC > 55), быстрорежущие стали, жаропрочные сплавы. | Твердые сплавы, керамика, стекло, полупроводниковые материалы, природный камень. |

| Химическая стойкость к железу | Высокая | Средняя | Очень высокая (инертен) | Низкая (растворяется при высоких температурах) |

| Термостойкость (°C) | ~1800 | ~1400 | ~1300 | ~700-800 (в присутствии кислорода) |

| Относительная стоимость | Низкая | Низкая / Средняя | Высокая | Очень высокая |

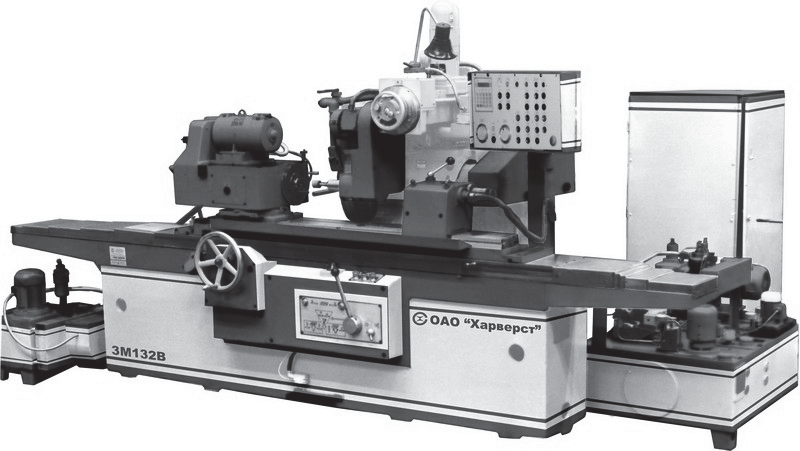

5. Обзор станков шлифовальной группы

Для реализации различных видов шлифования применяется широкая гамма специализированного оборудования. В условиях современного производства, от единичного до массового, наиболее распространены следующие типы станков.

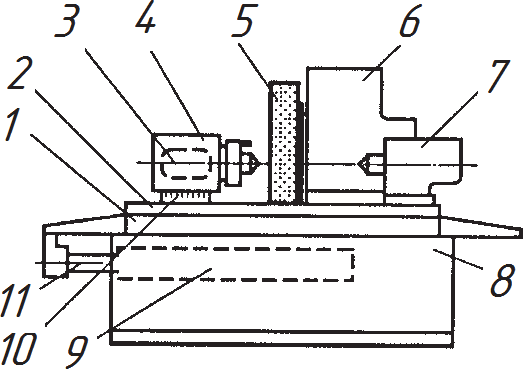

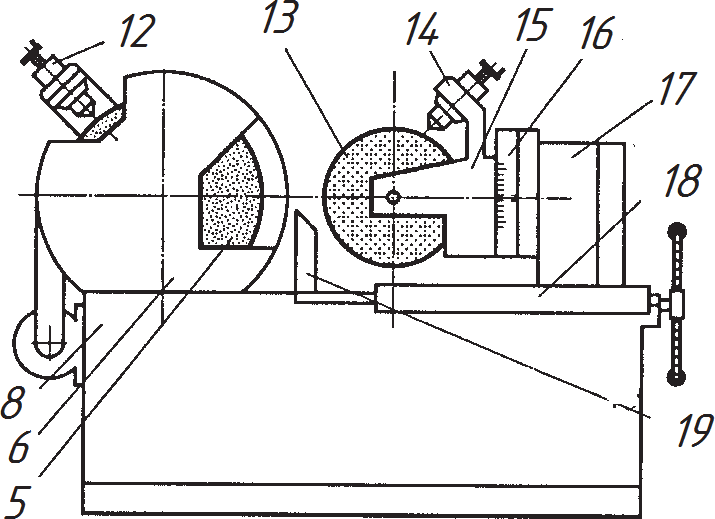

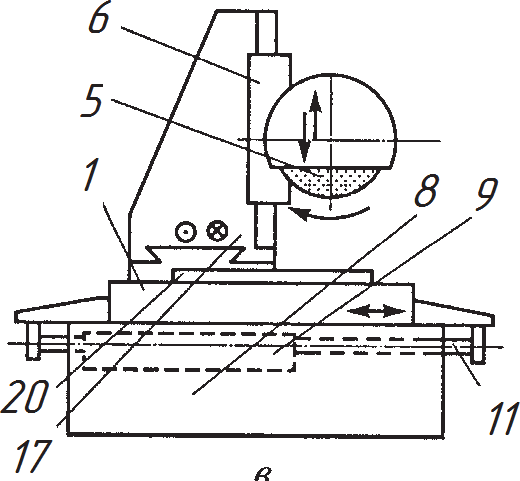

а б

в г

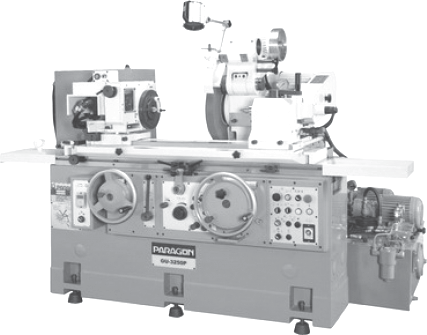

Рис. 1. Схемы станков шлифовальной группы: а – круглошлифовальный; б – бесцентрово-шлифовальный; в – плоскошлифовальный; 1 – стол; 2 – верхняя, поворотная часть стола; 3 – коробка скоростей; 4 – передняя бабка; 5 – абразивный круг; 6 – шлифовальная бабка; 7 – задняя бабка; 8 – станина; 9 – гидроцилиндр; 10, 16 – поворотные суппорты; 11 – шток; 12, 14 – механизмы правки; 13 – ведущий круг; 15 – бабка ведущего круга; 17 – задняя бабка (колонна); 18 – стол ведущего круга; 19 – нож; 20 – магнитная плита; г – универсальный круглошлифовальный станок Paragon серии GU с ручным управлением; д – продольно-шлифовальный станок 3Б722

- Круглошлифовальные станки (Рис. 1, а, г): Предназначены для обработки наружных цилиндрических и конических поверхностей (валов, осей, шпинделей). Заготовка устанавливается в центрах передней 4 и задней 7 бабок и приводится во вращение. Шлифовальная бабка 6 с кругом 5 совершает поперечную подачу на врезание, а стол 1 с заготовкой — продольную подачу.

- Внутришлифовальные станки: Используются для обработки точных внутренних поверхностей. По компоновке схожи с круглошлифовальными, но имеют высокоскоростной шпиндель малого диаметра (до 100 000 об/мин и более) консольного типа. Жесткость системы на таких станках ниже, что требует более аккуратных режимов обработки.

- Бесцентрово-шлифовальные станки (Рис. 1, б): Высокопроизводительные станки для обработки наружных цилиндрических поверхностей в условиях массового производства. Заготовка 19 не закрепляется, а устанавливается на опорный нож 19 между двумя кругами: большим шлифующим 5 и меньшим ведущим 13. Ведущий круг, вращаясь с меньшей скоростью, придает заготовке вращение и осевую подачу за счет небольшого угла разворота своей оси.

- Плоскошлифовальные станки (Рис. 1, в, д): Предназначены для получения высокоточных плоских поверхностей. Существуют две основные схемы: шлифование периферией круга (более точное) и торцом круга (более производительное). Заготовки закрепляются на столе, часто с помощью магнитной плиты 20.

Современный этап развития шлифовального оборудования неразрывно связан с внедрением числового программного управления (ЧПУ). Станки с ЧПУ позволяют автоматизировать процесс, обрабатывать сложные профильные поверхности, осуществлять автоматическую правку круга и контроль размеров детали непосредственно в процессе обработки, что выводит точность и производительность на качественно новый уровень.

Заключение

Шлифование — это сложный и многофакторный процесс, требующий глубокого понимания физики резания, свойств абразивных материалов и кинематики оборудования. От правильного выбора характеристик шлифовального круга и назначения режимов обработки напрямую зависит не только геометрическая точность и качество поверхностного слоя детали, но и экономическая эффективность всей операции. Современные тенденции в развитии технологии шлифования направлены на создание новых абразивных материалов, разработку интеллектуальных систем управления станками и применение гибридных технологий, что открывает новые горизонты для достижения ранее недоступных параметров точности и производительности в машиностроении.

Интересные факты о шлифовании

- Искры — это горящая стружка. Яркий сноп искр, сопровождающий процесс шлифования стали, — это не просто раскаленные частицы. Это микроскопическая металлическая стружка, которая из-за высокой температуры и малой массы мгновенно окисляется (сгорает) при контакте с кислородом воздуха.

- Прародитель точности. Первый по-настоящему универсальный шлифовальный станок был создан в 1860-х годах компанией Brown & Sharpe. Его появление позволило наладить массовое производство закаленных деталей с взаимозаменяемостью, что стало одним из катализаторов Второй промышленной революции.

- Алмаз боится железа. Несмотря на свою непревзойденную твердость, природный и синтетический алмаз не используют для шлифования стали. При высоких температурах, возникающих в зоне резания, углерод алмаза начинает диффундировать в железо, что приводит к интенсивному износу круга. Эту проблему решил синтез кубического нитрида бора (КНБ), который химически инертен к железу.

- Шлифование без вращения. Существует метод ультразвукового шлифования, где инструмент совершает колебания с высокой частотой (более 20 000 Гц) и малой амплитудой. Это позволяет обрабатывать очень хрупкие и твердые материалы (например, стекло или керамику), создавая сложные рельефы без сколов и трещин.