Содержание страницы

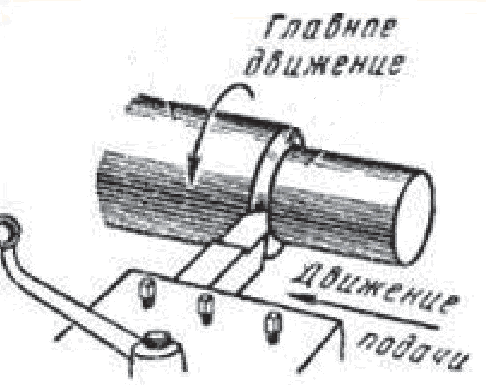

Точение – лезвийная обработка резанием поверхностей вращения и торцевых поверхностей. При точении главное движение – вращательное, его совершает заготовка, движение подачи – поступательное, придается режущему инструменту в направлении вдоль, перпендикулярно или под углом к оси вращения заготовки. Обработку наружных поверхностей называют точением, или обтачиванием (рис 9), обработку внутренних поверхностей – растачиванием.

а б

Рис. 9. Схема обработки наружной поверхности заготовки точением (обтачиванием) (а, б)

1. Характеристика методов точения

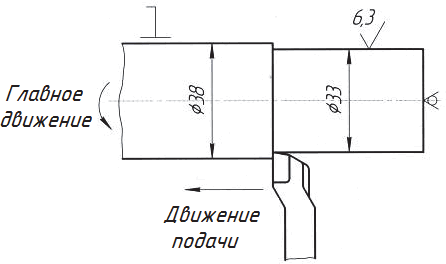

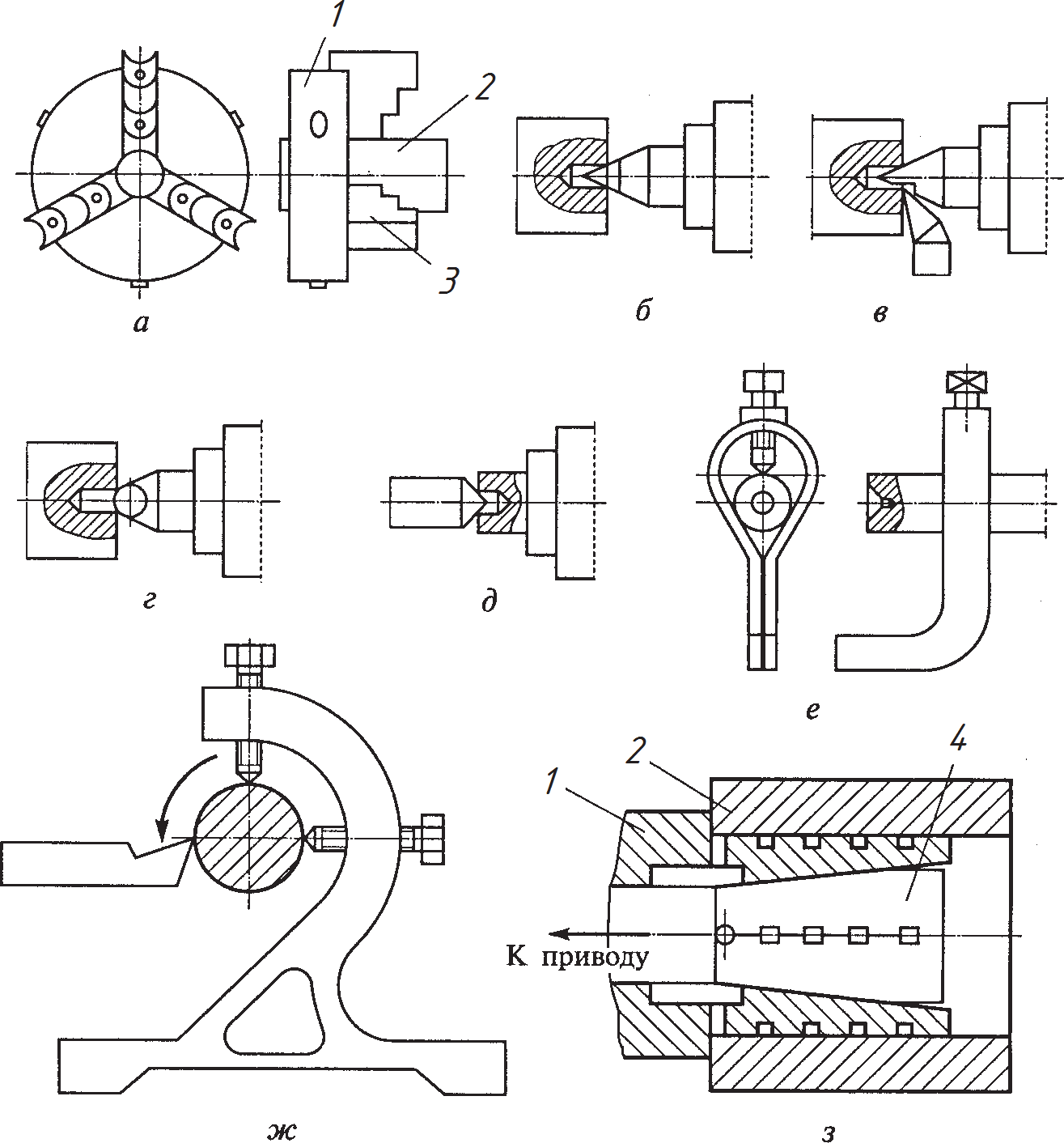

Обтачивание цилиндрических поверхностей (рис. 10, а–в) производится прямыми или отогнутыми резцами с продольным движением подачи.

Рис. 10. Основные схемы обработки заготовок на универсальном токарновинторезном станке: а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; α – угол поворота оси заготовки; Dr – движение резания; Ds – движение подачи

При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

При подрезании к центру торец получается слегка вогнутым, при подрезании от центра торец получается слегка выпуклым, а шероховатость поверхности меньше.

Протачивание канавок (рис. 10, д, е) проводится с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке.

Отрезание обработанной детали (рис.7.10, ж) проводится отрезными резцами с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной детали получается более чистым.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей. Растачивание гладких сквозных отверстий проводят проходными резцами (рис. 10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и).

Сверление, зенкерование и развертывание центральных отверстий (рис. 10, к) выполняют соответствующим режущим инструментом. Нарезание резьбы (рис. 10, л) проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемой резьбы.

Обработка конических поверхностей может проводиться несколькими способами. Широкими токарными резцами с продольным или поперечным движением подачи (рис. 10, м) снимают фаски или получают поверхности с длиной не более 30 мм.

Перемещением инструмента под углом к оси вращения заготовки (рис. 10, н) ведут обработку с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса не превышает 100–150 мм. Поворотом оси вращения заготовки на угол не более 8° (рис. 10, о) обрабатывают длинные конические поверхности.

2. Токарные резцы

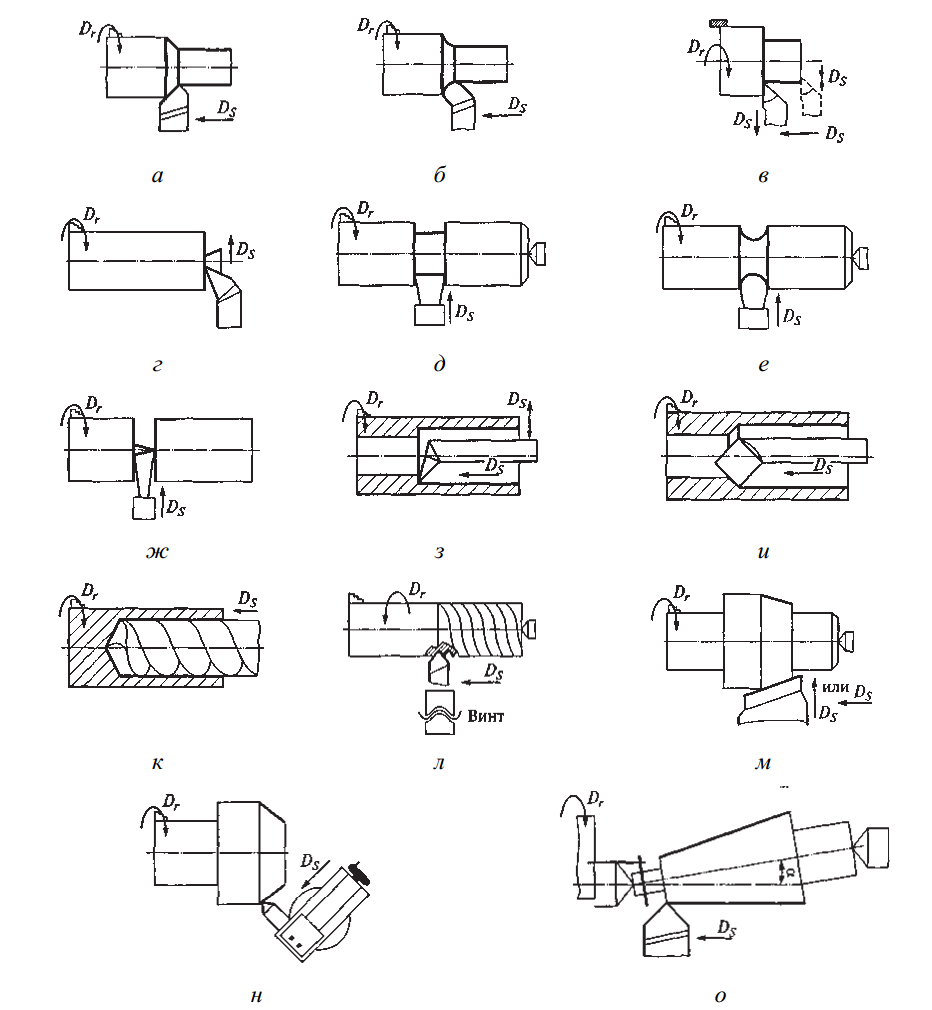

По технологическому назначению различают резцы: проходные (рис. 11, а–в) – для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис. 11, г) – для обтачивания плоских торцов; расточные (рис. 11, д, е) – для растачивания сквозных и глухих отверстий; отрезные (рис 11, ж), прорезные, или канавочные (рис. 11, з) – для точения наружных кольцевых канавок; резьбовые (рис. 11, и) – для нарезания резьбы; фасонные круглые (рис. 11, к) и призматические (рис. 11, л) – для обработки фасонных поверхностей и т. д. По форме головки различают прямые, отогнутые и оттянутые резцы.

По характеру обработки различают резцы для чернового, получистового, чистового точения. По типу инструментального материала и способу его крепления на головке различают резцы:

- цельные из углеродистых сталей;

- цельные из быстрорежущих сталей;

- резцы с напаянной пластинкой из быстрорежущей стали;

- из твердого сплава, с механическим креплением пластинки твердого сплава или кристалла сверхтвердого материала.

Рис. 11. Токарные резцы: а – проходной прямой; б – проходной отогнутый; в – проходной упорный отогнутый; г – подрезной; д, е – расточные для сквозных и глухих отверстий соответственно; ж – отрезной; з – канавочный; и – резьбовой; к – круглый фасонный; л – призматический фасонный

По виду пластины твердого сплава различают резцы с перетачиваемыми трехи четырехгранными пластинами и с неперетачиваемыми трех-, четырех-, пяти и шестигранными пластинами.

3. Рабочие приспособления для токарной обработки

Характер базирования и закрепления заготовки в рабочих приспособлениях токарных станков зависит от типа станка, вида обрабатываемой поверхности, типа заготовки (вал, диск, кольцо, некруглый стержень), отношения длины заготовки к ее диаметру, требуемой точности обработки и т. д.

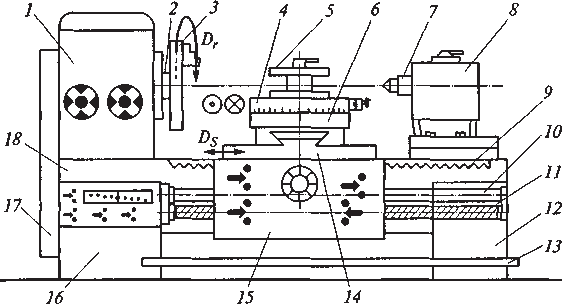

При обработке круглых стержней на универсальных токарных станках чаще всего применяется трехили шестикулачковый самоцентрирующий патрон (рис. 12, а). Патрон состоит из корпуса 1, в радиальных пазах которого перемещаются кулачки 3. В корпусе патрона размещена коническая зубчатая передача, на торце одного из конических колес выполнена канавка в виде спирали Архимеда. Кулачки также имеют выступы в виде спирали Архимеда. При вращении шестерни кулачки одновременно перемещаются к центру или от центра патрона, что обеспечивает центрирование заготовки 2 относительно оси вращения патрона. При необходимости установки заготовки эксцентрично относительно ее оси вращения применяют четырехкулачковый патрон, в котором каждый кулачок перемещается независимо от остальных.

Рис. 12. Рабочие приспособления, применяемые в токарных станках: а – трехкулачковый патрон; б – неподвижный центр; в – срезанный центр; г – шариковый центр; д – обратный центр; е – хомутик; ж – неподвижный люнет; з – цанговый патрон; 1 – корпус; 2 – заготовка; 3 – кулачки; 4 – конус

При отношении длины заготовки к ее диаметру от 4 до 10 консольное закрепление заготовки (только в патроне) неприменимо, необходима поддержка второго ее конца. В торце заготовки предварительно просверливают (специальным центровочным сверлом) коническое отверстие, в которое вставляют задний центр (рис. 12, б). Центр выполняют с неподвижной или подвижной конусной частью. Конусная часть неподвижного центра выполняется из легированных сталей или в виде вставки из твердого сплава. Центры с подвижной конусной частью применяют при точении с большими толщинами срезаемого слоя или при больших скоростях резания.

При обработке торца заготовки, установленной в центрах, применяют срезанный центр (рис. 12, в). При обточке конических поверхностей методом смещения задней бабки заготовку устанавливают в шариковом центре (рис. 12, г). При обработке некрупных заготовок последнюю устанавливают в обратных центрах (рис. 12, д). Часто заготовку базируют в двух центрах. В этом случае заготовку приводят во вращение хомутиком (рис. 12, е), который надевают на заготовку, а его загнутый конец упирают в кулачок токарного патрона.

При установке переднего центра в токарном патроне коническую часть центра перед обработкой обязательно протачивают.

При отношении длины заготовки к ее диаметру больше 10 заготовке необходима третья опора, в качестве которой применяют подвижные или неподвижные люнеты.

Неподвижный люнет (рис. 12, ж) устанавливают на станине, подвижный – на продольных салазках суппорта. Для обработки заготовок на станках с полуавтоматическим или автоматическим циклом применяют цанговые патроны.

На рис. 12, з показан цанговый патрон для базирования и закрепления заготовки по отверстию. Заготовка 2 устанавливается на корпусе 7, имеющем упругие лепестки с внутренним конусом. При осевом перемещении конуса 4 лепестки зажимают заготовку. Привод патрона бывает механическим (винтовой или пружинный), гидравлическим или пневматическим. Для базирования и закрепления нежестких втулок по отверстию применяют патроны и различные оправки (цилиндрические с запрессовкой заготовки, конические, упругие с гидропластмассой, тарельчатыми пружинами, гофрированными втулками и т. д.).

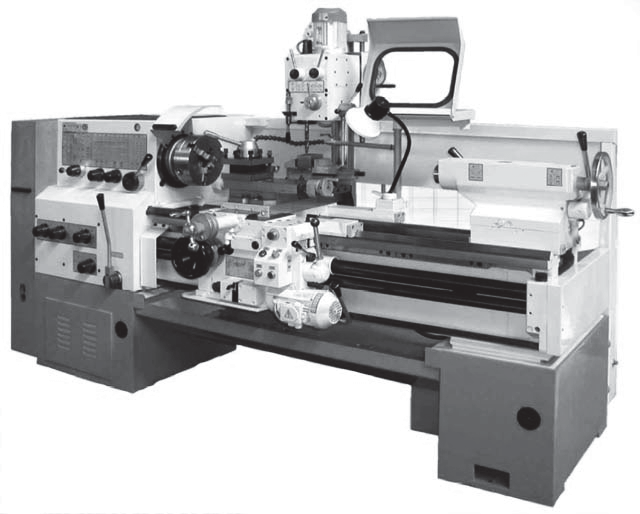

4. Устройство универсального токарно-винторезного станка. Станки токарной группы

На универсальном токарно-винторезном станке обрабатывают детали различных классов (круглые и некруглые стержни, кольца, диски, корпусные детали). Универсальный токарно-винторезный станок (рис. 13) имеет станину 18 – массивную базовую чугунную деталь на двух тумбах.

В передней тумбе 16 установлен главный электродвигатель, в задней 12 – насос и резервуар для СОТС.

Верхняя часть станины имеет две пары направляющих для базирования и перемещения подвижных элементов станка. Передняя бабка 1 закреплена на левой части станины. В корпусе передней бабки расположена коробка скоростей и шпиндель 2, представляющий собой полый вал, на правом резьбовом конце которого устанавливается технологическая оснастка для базирования и закрепления заготовок (трехкулачковый патрон 3, планшайба и т. д.).

а

б

Рис. 13. Схема универсального ТВС (а): 1 – передняя бабка; 2 – шпиндель; 3 – трехкулачковый патрон; 4 – поворотные салазки; 5 – резцедержатель; 6 – поперечные салазки; 7 – пиноль; 8 – задняя бабка; 9 – рейка; 10 – ходовой вал; 11 – ходовой винт; 12 – задняя тумба; 13 – поддон; 14 – продольные салазки; 15 – фартук; 16 – передняя тумба; 17 – гитара подач; 18 – станина; схема ТВС – 1М63Н-3 (б)

Шпиндель получает вращение (главное движение) от главного электродвигателя через клиноременную передачу, систему зубчатых колес и муфт, размещенных на валах коробки скоростей, расположенной внутри передней бабки. Задняя бабка 8 установлена на правой части станины с возможностью перемещения по ее внутренним направляющим. Внутри задней бабки размещена выдвижная пиноль 7, в конусное отверстие которой вставляются различные центры (неподвижный, вращающийся, плавающий, центр-пробка).

При обработке коротких заготовок, заготовок типа «некруглый стержень» или корпусных заготовок в конусное отверстие пиноли устанавливается осевой инструмент (сверло, зенкер, развертка), что позволяет производить осевую обработку центрального отверстия в заготовке. Движение подачи при этом осуществляется вручную вращением маховичка задней бабки. На паре наружных направляющих станины размещается суппорт, состоящий из резцедержателя 5, поворотных салазок 4, поперечных салазок 6, продольных салазок 14 и фартука 15 (рис. 13). В четырехпозиционном резцедержателе устанавливаются режущие инструменты – токарные резцы.

Поворотные салазки установлены с возможностью поворота и фиксации вокруг вертикальной оси, что позволяет обрабатывать короткие (до 150 мм) конусные поверхности с большими углами конусности (до 45°).

При обработке длинных конусных поверхностей с малыми углами конусности (до 5°) смещают ось вращения заготовки, перемещая заднюю бабку перпендикулярно направляющим станины.

Поперечные салазки позволяют придать режущему инструменту движение подачи Ds под углом 90° к оси вращения заготовки (поперечная подача). Продольные салазки позволяют придать режущему инструменту движение подачи Ds под углом 0° к оси вращения заготовки (продольная подача). Движение подачи осуществляется вручную или автоматически.

На передней стенке станины закреплена коробка подач, кинематически связанная с шпинделем системой зубчатых колес, установленных в гитаре подач 17. Коробка подач передает движение на ходовой вал 10 и ходовой винт 11. Ходовой винт служит для обеспечения автоматической подачи только при нарезании резьбы, для обеспечения автоматической подачи при других работах служит ходовой вал.

Для преобразования вращения ходового вала или ходового винта в прямолинейное перемещение служат механизмы, размещенные в фартуке (механизм типа «винт – гайка» для поперечной или продольной подачи при резьбонарезании, механизм типа «рейка – колесо» для других работ). При этом рейка 9 установлена на передней части станины. Для сбора стружки и СОТС в нижней части станины установлен поддон 13 (рис. 13).

Универсальный токарно-винторезный станок позволяет установить не более пяти режущих инструментов (четыре в резцедержателе и один в пиноли задней бабки). Для изготовления партии деталей с большим объемом токарной обработки универсальные станки малопригодны, так как требуется много времени на установку и наладку режущего инструмента.

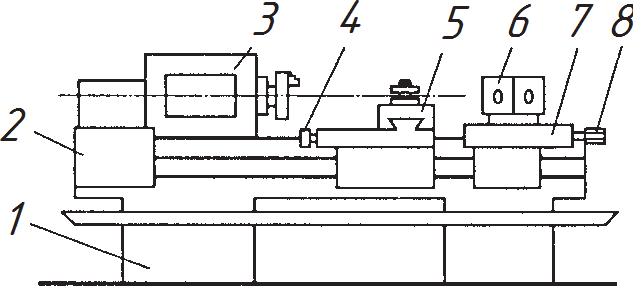

Рис. 14. Патронный токарноревольверный полуавтомат: 1 – станина; 2 – коробка подач; 3 – передняя бабка; 4 – барабан передних упоров; 5 – поперечный суппорт; 6 – револьверная головка; 7 – револьверный суппорт; 8 – барабан задних упоров

Для обработки партии сложных деталей типа ступенчатый валик, фланец, кольцо применяют токарно-револьверные станки. В токарноревольверном станке несколько режущих инструментов устанавливают в «револьверной головке», что позволяет сократить время на установку и наладку инструментов. В прутковых револьверных станках заготовку (пруток различного сечения) зажимают в пустотелом цанговом патроне. После изготовления детали ее отрезают, протягивают оставшуюся часть прутка через полое осевое отверстие цангового патрона и обрабатывают следующую деталь. В патронных револьверных станках обрабатывают штучные заготовки, зажимая их в кулачковом патроне станка.

Револьверные станки с многогранной револьверной головкой дополнительно оснащены одним или двумя (передним и задним) поперечными суппортами. Все инструменты, работающие с продольным движением подачи, закрепляются в револьверной головке. Все инструменты, работающие с поперечным движением подачи, закрепляются в суппортах. Станки с круглой револьверной головкой поперечных суппортов не имеют. При необходимости поперечное движение подачи осуществляется за счет медленного вращения револьверной головки вокруг горизонтальной оси. На рис. 14 показан патронный револьверный станок с многогранной головкой. Он состоит из станины 1, передней бабки 3 с коробкой скоростей коробки подач 2, размещенной на лицевой стороне станины, поперечного суппорта 5, револьверного суппорта 7 с револьверной головкой 6, барабанов передних 4 и задних рупоров.

Повышение производительности обработки достигается за счет параллельной работы суппортов и предварительной настройки станка по упорам барабанов 4 и 8. Настройка станка по упорам позволяет автоматически выдерживать диаметры и длины обрабатываемых поверхностей заготовок.

Обработка ступенчатых валов ведется на многорезцовых токарных полуавтоматах, автоматах или токарных гидрокопировальных станках.

Обработка массивных цилиндрических заготовок с отношением длины заготовки к ее диаметру 0,3–0,4 ведется на токарно-карусельных станках.

5. Технологические требования к деталям, обрабатываемым на станках токарной группы

Под технологичностью любого объекта понимается соответствие свойств этого объекта конкретным условиям его производства, эксплуатации и ремонта. Следовательно, технологичность любой конструкции – это совокупность свойств, обеспечивающих оптимальность затрат труда, средств, материалов и времени при технической подготовке ее производства, изготовлении, эксплуатации и ремонта.

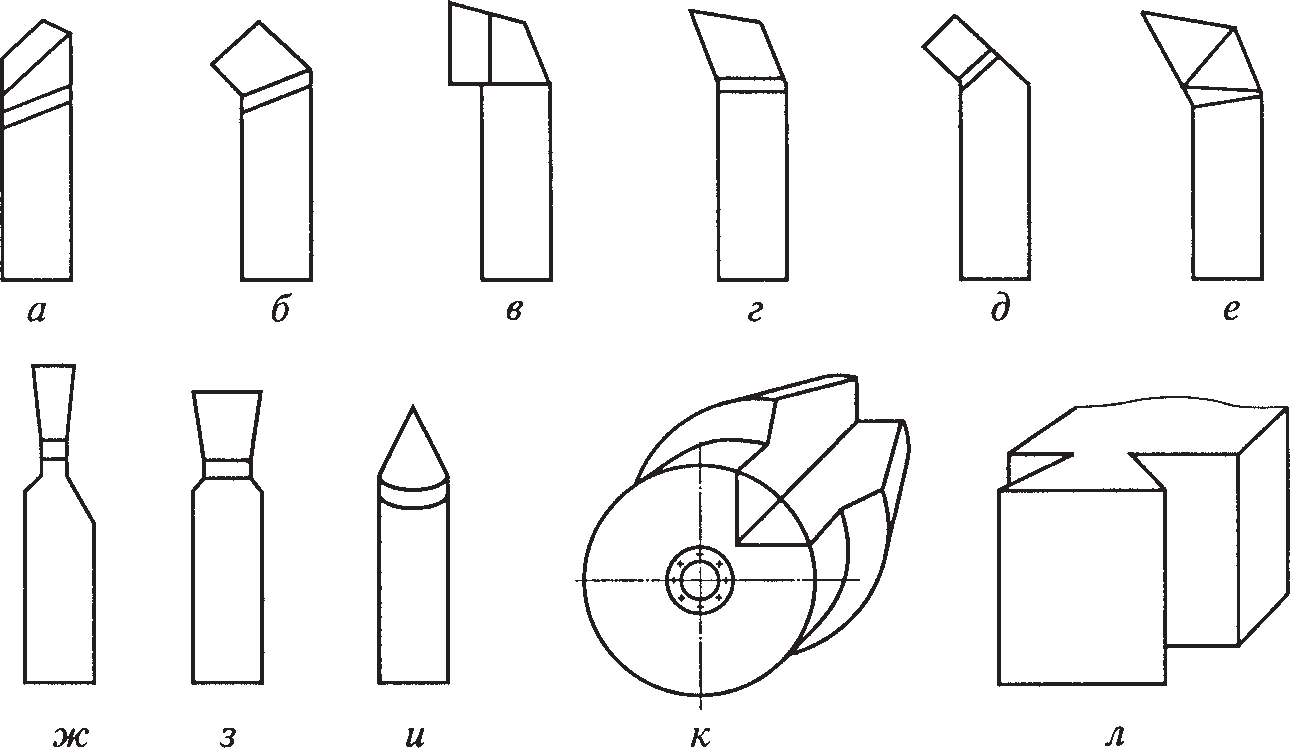

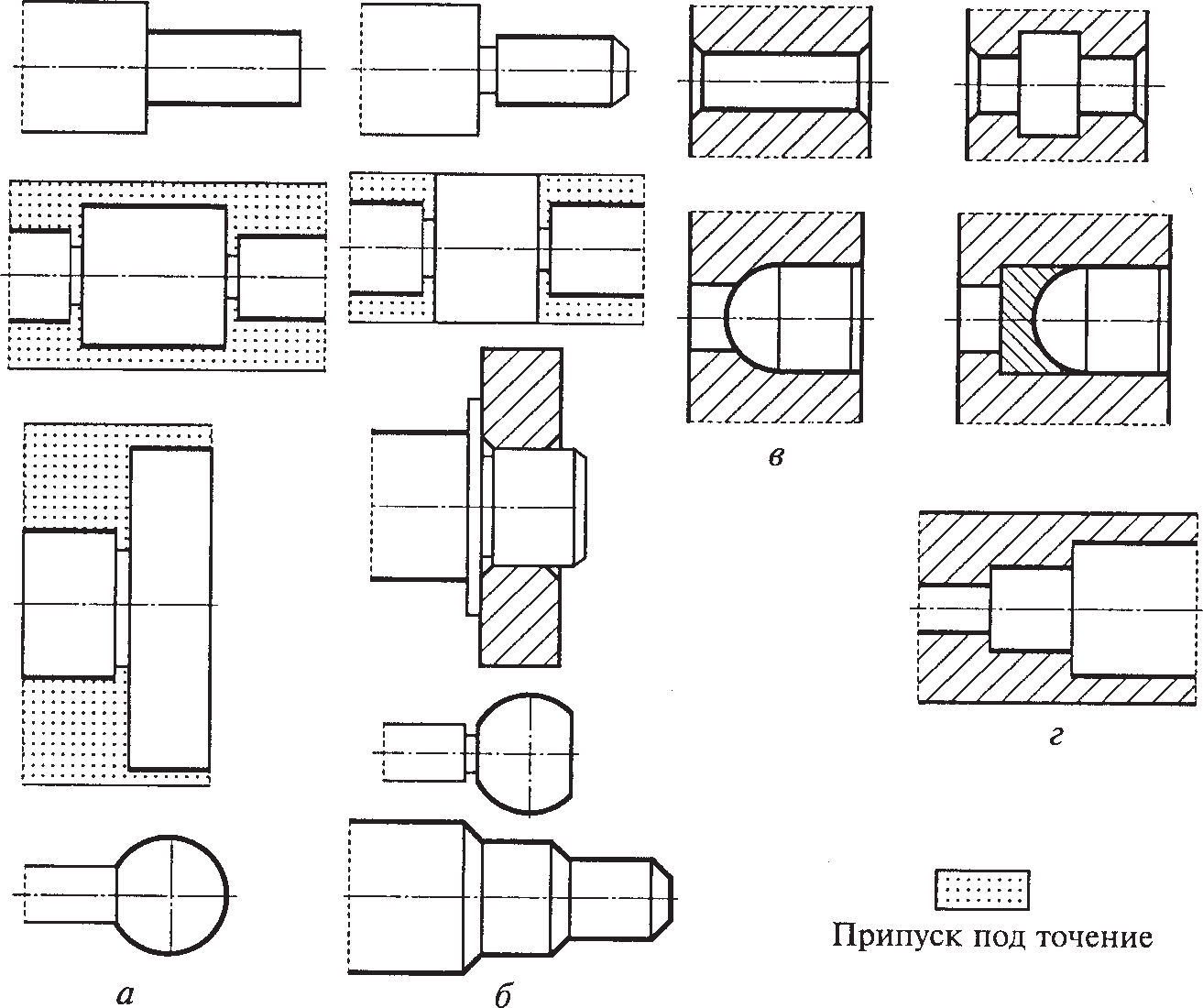

Деталь, обрабатываемая на станках токарной группы, должна удовлетворять следующим технологическим требованиям (рис. 15).

Рис. 15. Технологические требования к деталям, обрабатываемым на токарных станках: а – нетехнологичные решения при обработке валов; б – технологичные решения при обработке валов; в – нетехнологичные решения при обработке отверстий; г – технологичные решения при обработке отверстий

Масса детали должна быть уравновешена относительно ее оси вращения. Число поверхностей детали, имеющих форму тел вращения, должно быть максимально. Желательно, чтобы обрабатываемые поверхности не имели разрывов (шпоночные пазы, лыски). Вращение неуравновешенной детали, точение прерывистых поверхностей приводят к возбуждению колебаний в технологической системе СПИД, что отрицательно сказывается на стойкости режущего инструмента и снижает точность обработки. При конструировании детали необходимо использовать нормальный ряд диаметров и длин, что позволит применить стандартные режущие инструменты. Следует избегать применения нежестких элементов в конструкции детали (длинные и тонкие шейки, тонкостенные втулки). Точение нежестких заготовок не обеспечивает необходимой точности обработки и требует применения специальных приспособлений (люнетов, многолепестковых цанг). Целесообразна унификация элементов детали (одинаковые размеры фасок, радиусов закруглений, канавок), что позволяет выполнять одинаковые элементы одним режущим инструментом. Желательно, чтобы обработанная поверхность в начале имела фаску для постепенного врезания режущего инструмента и заканчивалась кольцевой канавкой для свободного выхода режущего инструмента.

Неответственные поверхности, не сопрягаемые с поверхностями других деталей, можно не обрабатывать – это снижает трудоемкость обработки детали в целом. Обработка деталей с большими перепадами диаметров приводит к неоправданно большим объемам срезаемой стружки или к применению сложных, дорогостоящих заготовок. Желательно расчленить конструкцию детали: отдельно выполнять вал с шейкой, отдельно – кольцо. Затем кольцо нужно напрессовать на шейку и при необходимости произвести совместную чистовую обработку. Целесообразно заменять сложные фасонные поверхности более простыми.

Между фасонной и цилиндрической поверхностями необходимо предусматривать переходную канавку, если деталь заканчивается сферической поверхностью, торец предпочтительно выполнять плоским. Точные внутренние отверстия во втулках нужно выполнять с внутренней выточкой, что позволит расточить отверстие с одной установки и одним расточным резцом.

Обработка точных глухих отверстий затруднительна, лучше заменять их на сквозные. Затруднительна обработка фасонного дна отверстий, поэтому применение вставного дна значительно упростит обработку.

Ступенчатые поверхности детали желательно выполнять с постепенным увеличением (у валов) или уменьшением (у отверстий) диаметров по длине детали. Длины ступеней должны быть одинаковыми или кратными длине самой короткой ступени, это упрощает наладку станка при обработке на многорезцовых автоматах или полуавтоматах. В торцах валов, обрабатываемых в центрах, необходимо предусматривать центровые технологические отверстия. Желательно избегать обработки ребристых поверхностей.

Участки, имеющие один размер, но разные допуски, необходимо разграничивать кольцевыми канавками. Острые грани обработанных поверхностей должны быть притуплены или скруглены. Поверхности шеек валов, сочленяемых с отверстиями сопрягаемой детали, должны иметь заходные конусы (фаски).