Содержание страницы

Сверление – лезвийная обработка резанием отверстий осевым инструментом; главное движение, вращательное, и движение подачи, прямолинейное, придаются инструменту.

1. Виды работ, выполняемые на сверлильных станках

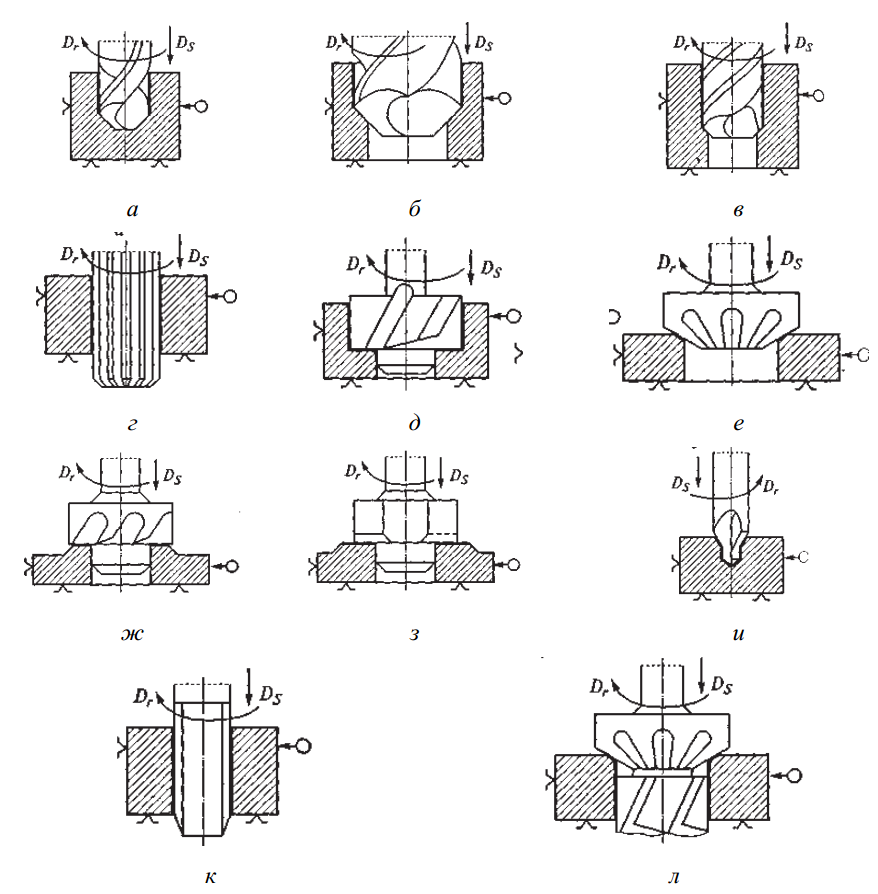

На сверлильных станках производят сверление, рассверливание зенкерование, развертывание, зенкование, цекование, обработку ступенчатых отверстий и нарезание внутренних резьб. Сверлением (рис. 16, а) получают сквозные и глухие отверстия. Рассверливанием (рис. 16, б) увеличивают диаметр ранее просверленного отверстия.

Зенкерованием (рис. 16, в) также увеличивают диаметр отверстия, но по сравнению с рассверливанием зенкерование позволяет получить большую точность и производительность обработки.

Зенкерованием можно обрабатывать отверстия, полученные в заготовке литьем или давлением. Развертывание (рис. 16, г) – чистовая операция, обеспечивающая высокую точность отверстия. Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания. Зенкованием (рис. 16, д, е) обрабатывают цилиндрические и конические углубления под головки болтов и винтов. Для обеспечения перпендикулярности и соосности обработанной поверхности основному отверстию режущий инструмент (зенковку) снабжают направляющим цилиндром (рис. 16, д).

Цекованием (рис. 16, ж, з) обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек. Перпендикулярность обработанной торцевой поверхности основному отверстию обеспечивает направляющий цилиндр режущего инструмента (цековки). Центровочным сверлом (рис. 16, и) обрабатывают центровые базовые отверстия в валах. Внутреннюю резьбу обрабатывают метчиками (рис. 16, к). При этом скорость движения подачи должна быть равна шагу резьбы (So = h). Сложные поверхности обрабатывают комбинированным инструментом (рис. 16, л).

Рис. 16. Схемы обработки поверхностей на сверлильных станках: а – сверление; б – рассверливание; в – зенкерование; г – развертывание; д, е – зенкование; ж, з – цекование; и – обработка базовых центровых отверстий; к – нарезание внутренних резьб; л – обработка сложных поверхностей

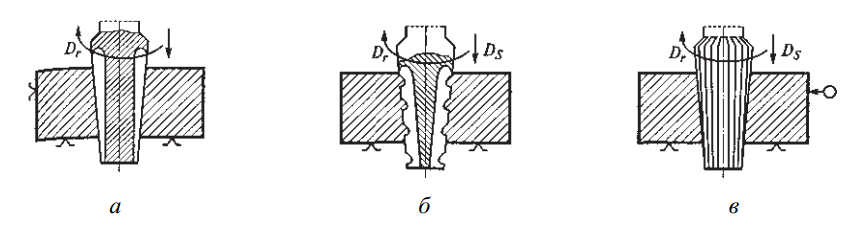

Рис. 17. Обработка точных конических отверстий: а – зенкерование ступенчатым зенкером; б – черновое развертывание; в – чистовое развертывание

Схема обработки точного конического отверстия следующая: сверление цилиндрического отверстия; зенкерование ступенчатым коническим зенкером (рис. 17, а); развертывание конической разверткой со стружкоразделительными канавками (рис. 17, б); развертывание гладкой конической разверткой (рис. 17, в).

2. Виды, элементы и геометрия осевого инструмента

Сверла бывают спиральные, перовые, для глубокого сверления (шнековые, кольцевые, ружейные, пушечные), центровочные и комбинированные (специальные).

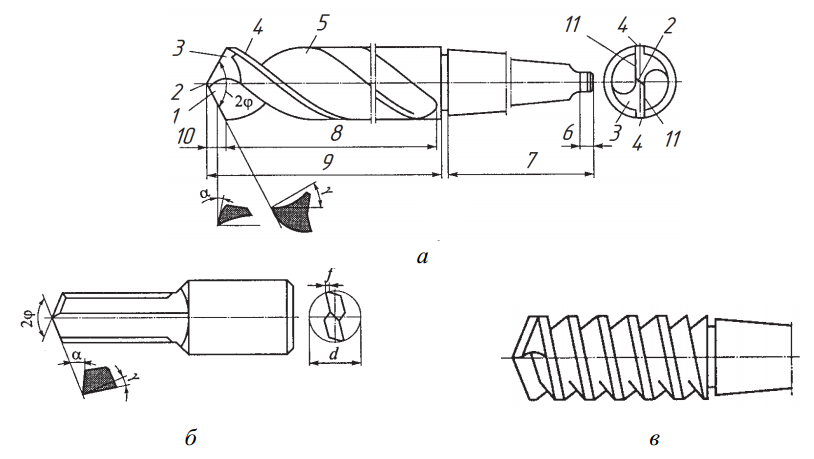

Спиральное сверло (рис. 18, а) имеет рабочую часть 9 и хвостовик 7. Хвостовик служит для закрепления сверла в рабочем приспособлении станка и выполняется цилиндрическим или коническим. Конический хвостовик снабжен лапкой 6, предохраняющей его при выбивании сверла из шпинделя станка. Рабочая часть сверла выполняется из инструментальной стали или с напайными пластинками твердого сплава. Она осуществляет процесс резания, формирует поверхность обрабатываемого отверстия, отводит стружку из зоны резания и направляет сверло при обработке.

Рабочая часть 9 состоит из направляющей 8 и режущей 10 частей. Направляющая часть имеет две винтовые канавки 5, необходимые для отвода стружки из зоны резания, и две ленточки 4, необходимые для направления сверла. Режущая часть имеет две главные режущие кромки 11, образованные передними 1 и главными задними 3 поверхностями. Главные режущие кромки соединяются под углом 2φ поперечной кромкой 2. От значения угла 2φ зависят толщина и ширина срезаемого слоя, соотношение между радиальной и осевой составляющими силы резания и температура в зоне резания.

Передний угол γ измеряют в главной секущей плоскости, проходящей перпендикулярно главной режущей кромке. Задний угол α измеряют в плоскости, проходящей через точку главной режущей кромки параллельно оси сверла. Значения углов изменяются от центра сверла к его периферии: от периферии сверла к центру угол γ уменьшается, а угол α увеличивается. Передний угол поперечной кромки отрицателен и равен примерно 60°, следовательно, поперечная кромка сминает и скоблит обрабатываемый материал, что резко повышает силу резания. Для уменьшения влияния поперечной кромки на процесс резания обработку отверстий большого диаметра рационально проводить в два этапа: сверление отверстия сверлом меньшего диаметра и рассверливание отверстия сверлом нужного диаметра. Ленточка сверла служит для центрирования сверла по обработанной поверхности и обеспечивает возможность его многократной переточки.

Ширина ленточек промышленных сверл 0,2–3 мм. По ленточке сверло имеет обратную конусность 0,03–0,12 мм на 100 мм длины.

Перовые сверла (рис. 18, б) значительно проще и дешевле в изготовлении, чем спиральные, жесткость их несколько выше. Они предназначены для обработки сравнительно коротких отверстий. Рабочая часть сверла выполняется в виде тонкой пластины с двумя режущими кромками, расположенными относительно друг друга под углом 2φ, который равен 116–118°.

Рис. 18. Сверла: а – спиральное: 1 – передняя поверхность; 2 – поперечная кромка; 3 – главная задняя поверхность; 4 – ленточка; 5 – винтовая канавка; 6 – лапка; 7 – хвостовик; 8 – направляющая часть; 9 – рабочая часть; 10 – режущая часть; 11 – главная режущая кромка; б – перовое: d – диаметр сверла; α, γ, φ – углы резания; в – шнековое

Шнековые сверла (рис. 18, в) выполняются с большим углом наклона винтовых канавок (до 60°), что позволяет сверлить отверстия с отношением длины к диметру до 30 за один проход без периодического вывода сверла из отверстия для удаления стружки.

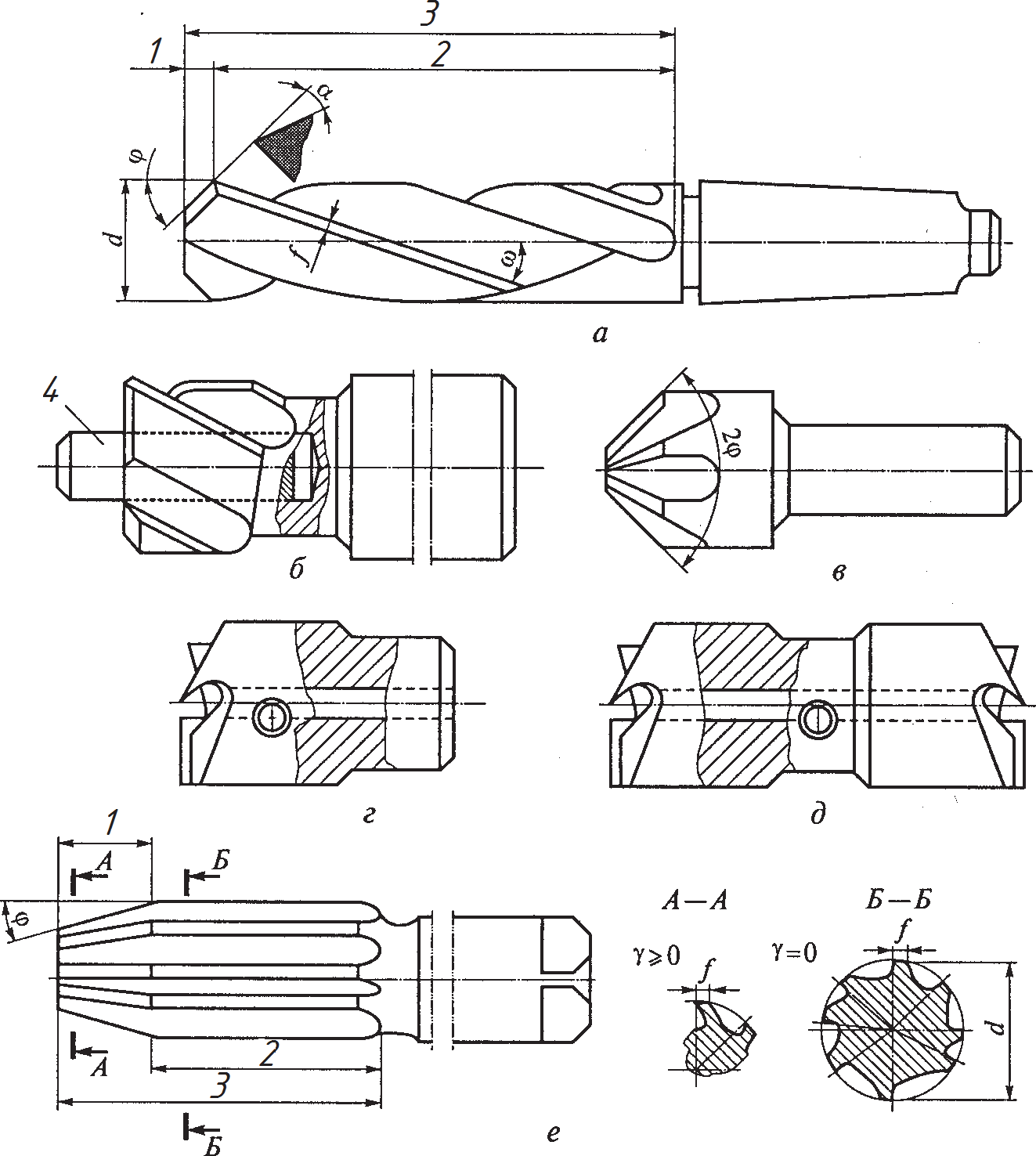

Зенкеры, зенковки и развертки – это многолезвийные размерные осевые режущие инструменты, предназначенные для предварительной или окончательной обработки отверстий, полученных на предшествующих операциях. Общим конструктивным элементом этих режущих инструментов является рабочая часть 3 (рис. 19, а, е) и присоединительная часть. Присоединительная часть выполняется в виде цилиндрического или конического хвостовика (концевой инструмент) либо конического или цилиндрического отверстия с поперечной канавкой на торце (насадной инструмент).

По конструктивному исполнению и используемому материалу эти инструменты делятся на цельные из быстрорежущей стали; оснащенные напайными пластинами из твердого сплава; сборные с механическим креплением быстрорежущих или твердосплавных ножей; с механическим креплением многогранных твердосплавных пластин.

Рис. 19. Зенкеры, цековки, зенковки и развертки: а – зенкер; б, в – зенковка; г – односторонняя обратная цековка; д – двухсторонняя цековка; е – развертка; 1 – режущая часть; 2 – калибрующая часть; 3 – рабочая часть; 4 – цапфа; d – истинный диаметр развертки; f – ширина ленточки; α, γ, φ, ω – углы резания

С помощью зенкеров (рис. 19, а) обрабатывают цилиндрические отверстия, полученные сверлением, литьем, ковкой, штамповкой, с целью придания им более правильной геометрической формы, повышения размерной точности и уменьшения шероховатости поверхности. Режущая часть 1 (рис. 19, а) зенкеров характеризуется углом наклона стружечных канавок или ножей ω, передним и задними углами, главным углом в плане и шириной ленточки f. Обычно зенкеры имеют правый наклон канавок, что обеспечивает хороший отвод стружки и положительный передний угол. Зенкеры для обработки глухих отверстий выполняются с режущей кромкой, перпендикулярной оси зенкера (φ = 90°).

Главный угол в плане влияет на толщину и ширину срезаемого слоя и, соответственно, на составляющие усилия резания и условия теплоотвода от угловых точек зуба инструмента.

Для обработки опорных поверхностей под крепежные винты применяются зенковки со сменной цапфой 4 (рис. 19, б). Для обработки конических поверхностей под головку винта и обработки центровых отверстий применяют зенковки, показанные на рис. 19, в.

Для подрезки торцов и приливов применяются односторонние (рис. 19, г) и двусторонние (рис. 19, д) цековки.

Развертка (рис. 19, е) – чистовой осевой инструмент, позволяющий обрабатывать точные цилиндрические и конические отверстия на станках сверлильной, токарной, расточной групп или вручную.

Цилиндрические развертки позволяют обрабатывать отверстия точ ностью по 6–11-му квалитетам, с шероховатостью Ra 0,8–1,6 мкм. Важным параметром разверток является их исполнительный диаметр. Конические развертки предназначены для предварительной и чистовой обработки конических отверстий с конусностью 1:50; 1:30; 1:20; 1:16. Особенность конических разверток – отсутствие калибрующей части. Главными режущими кромками являются образующие конуса по всей длине зубьев. Они затачиваются по передней и задней поверхностям. Вдоль режущих кромок, по конусу, оставлена узкая ленточка шириной не более 0,05 мм, что позволяет точно выдержать конусную поверхность и уменьшить шероховатость обработанной поверхности. Передний и задний углы равны соответственно 5 и 10°.

Комбинированные инструменты применяют для обработки сложных по конфигурации отверстий.

В зависимости от назначения и формы отверстий комбинированные инструменты составлены из сверл, зенкеров и разверток, работающих или последовательно, или параллельно.

3. Режимы резания при сверлении

Процесс сверления протекает в более тяжелых условиях, чем точение. В процессе резания затруднен отвод стружки и подача охлаждающей жидкости в зону резания. Стружка дополнительно трется о поверхность канавок сверла, а ленточки сверла – об обработанную поверхность. Выделяемое при резании количество теплоты в основном поглощается режущим инструментом и заготовкой. Особенно это заметно при сверлении отверстий в материалах с низким коэффициентом теплопередачи (например, пластмассы, бетон). При обработке этих материалов до 95 % выделяемой теплоты поглощается сверлом, и если не использовать охлаждение, происходит оплавление режущих кромок сверла.

Скорость резания по сечению сверла не постоянна, она уменьшается от периферии сверла к его центру. Следовательно, по сравнению с точением при сверлении увеличены деформации срезаемого слоя и стружки трение (пары «сверло – заготовка», «стружка – сверло», «стружка – заготовка»); необходимо занижать скорость резания на 30–60 %.

За скорость резания V, м/мин, при сверлении принимают окружную скорость наиболее удаленной точки режущего лезвия. При назначении скорости движения подачи различают подачу минутную Sм, подачу на оборот Sо и подачу на зуб Sz. За глубину резания t, мм, принимают половину диаметра сверла (при сверлении отверстия в сплошном материале) или половину разницы между диаметром обработанного отверстия и заготовки (при рассверливании, зенкеровании и развертывании):

V = πDn / 1 000; S м = nSо = nSzt; tc = 0,5D; tp = 0,5(D – d),

где D – наружный диаметр сверла (диаметр обрабатываемого отверстия), мм; n – частота вращения шпинделя станка, об/мин; z – число зубьев; d – диаметр отверстия в заготовке, мм.

4. Станки сверлильной группы

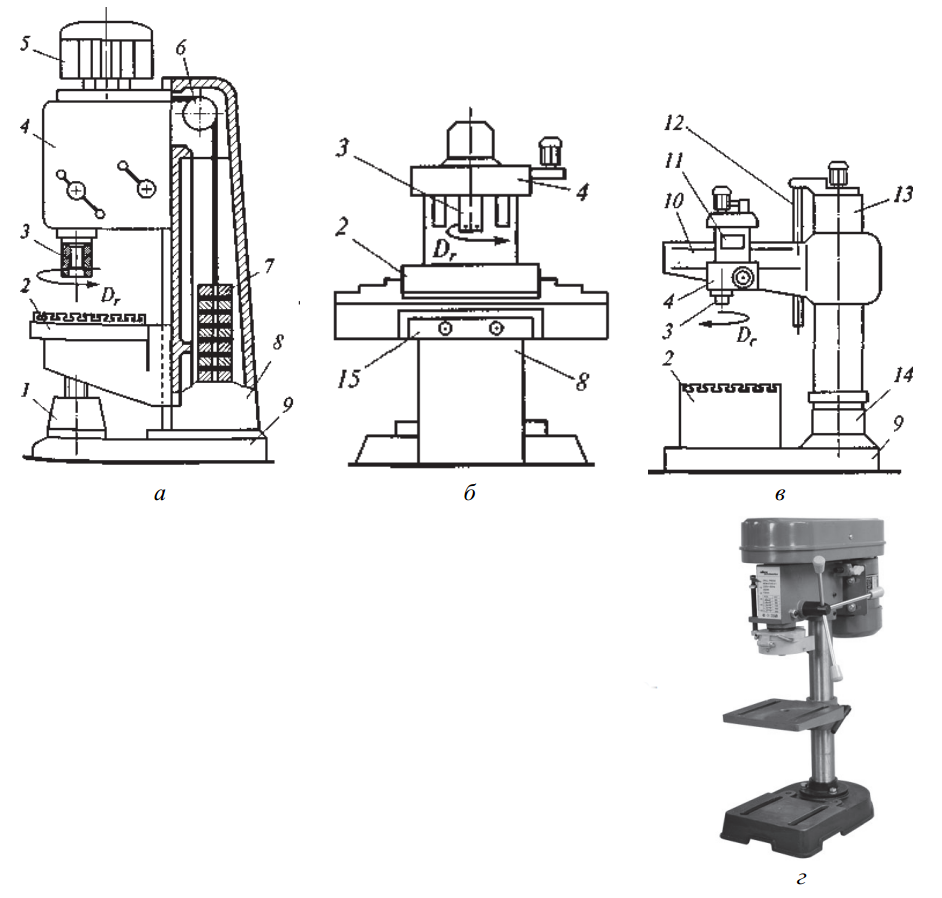

В единичном и мелкосерийном производстве применяются вертикально-сверлильные станки – ВСС (рис. 20, а). На фундаментной плите смонтирована колонна 8, по вертикальным направляющим которой перемещаются стол 2 и сверлильная головка 4. Установочные перемещения стола осуществляются вручную с помощью винтового домкрата 1. На верхней плоскости стола 2 устанавливаются рабочие приспособления или заготовка. Установочные вертикальные перемещения сверлильной головки осуществляются вручную за счет системы противовесов 7, прикрепленных к сверлильной головке тросом, перекинутым через блок 6. Вращательное движение инструменту передается от электродвигателя 5 через коробку скоростей и шпиндель 3. Механизмы главного движения и движения подачи размещены внутри сверлильной головки.

В индивидуальном и серийном производстве широко применяют вертикально-сверлильные станки с ЧПУ. Их особенностью является сочетание легкой переналадки станка на обработку различных изделий с автоматическим или полуавтоматическим циклом работы. Вертикально-сверлильный станок с ЧПУ показан на рис. 20, б. По вертикальным направляющим станины 8 движутся салазки 15, по горизонтальным направляющим которых перемещается стол 2. Движения стола и салазок осуществляются по числовой программе, что обеспечивает точное перемещение заготовки относительно режущего инструмента. По направляющим вертикальной части станины (стойки) перемещается сверлильная головка 4 со шпинделями 3. Внутри сверлильной головки размещены механизмы главного движения и движения подачи. Все перемещения (движения) режущих инструментов осуществляются по программе.

Рис. 20. Станки сверлильной группы: а – вертикальносверлильный станок; б – вертикально-сверлильный станок с ЧПУ; в – радиально-сверлильный станок; 1 – домкрат; 2 – стол; 3 – шпиндель; 4 – сверлильная головка; 5 – электродвигатель; 6 – блок; 7 – противовес; 8 – вертикальная станина (колонна); 9 – фундаментная плита; 10 – траверса; 11 – коробка скоростей; 12 – винтовой механизм; 13 – гильза; 14 – тумба; 15 – салазки; г – ВСС Aiken MDM

При последовательной обработке нескольких отверстий в массивных или крупногабаритных заготовках применение вертикально-сверлильных

станков крайне неудобно, так как практически невозможно точно совместить ось вращения режущего инструмента с осью обрабатываемого отверстия. Поэтому при обработке таких заготовок применяются радиальносверлильные станки (рис. 20, в), при работе на которых заготовка остается неподвижной, а шпиндель с инструментом перемещается относительно заготовки и может устанавливаться в требуемой точке горизонтальной плоскости.

На фундаментной плите 9 закреплена тумба 14 с вертикальной колонной. На колонне установлена гильза 13, поворачивающаяся относительно колонны в горизонтальной плоскости на 360°. Траверса 10, закрепленная на гильзе, может вертикально перемещаться относительно колонны благодаря винтовому механизму 12. На траверсе имеются горизонтальные направляющие, по которым перемещается сверлильная головка 4. Механизм сверлильной головки состоит из шпинделя 3, коробки скоростей 11 и коробки подачи. Заготовка устанавливается неподвижно на стол 2. Угловые перемещения траверсы и радиальные перемещения сверлильной головки в горизонтальной плоскости позволяют точно установить режущий инструмент относительно оси обрабатываемого отверстия.