Содержание страницы

1. Представление об идеальных и реальных поверхностях

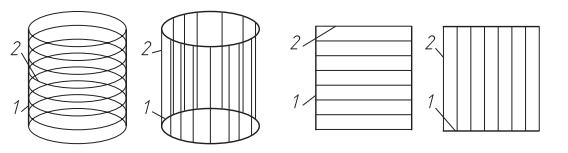

Тело любой детали — это замкнутое пространство, ограниченное реальными геометрическими поверхностями, которые образованы в результате обработки тем или иным способом. Но какой бы способ обработки ни был применен, реальные поверхности детали всегда отличаются от идеальных геометрических поверхностей, которыми мы мысленно оперируем при конструировании. Поверхности, полученные на металлорежущих станках резанием, отличаются от идеальных формой, размерами и шероховатостью. Теоретически процесс формирования реальных поверхностей на станках аналогичен процессу образования идеальных поверхностей в геометрии, т е базируется на идеальных геометрических представлениях Любую поверхность можно представить как след движения одной линии (образующей) по другой (направляющей). Обе эти линии называются производящими, причем образующая может быть направляющей и наоборот (рис. 1). Например, круговая цилиндрическая поверхность может быть представлена как след движения прямой линии по окружности или след движения окружности по прямой. Боковую поверхность зуба прямозубого цилиндрического колеса можно рассматривать как след движения эвольвенты вдоль прямой или как след движения прямой по эвольвенте, т е с геометрической точки зрения процесс образования поверхности сводится к движению одной производящей линии по другой.

Рис. 1. Схема образования поверхностей: 1 — направляющая; 2 — образующая.

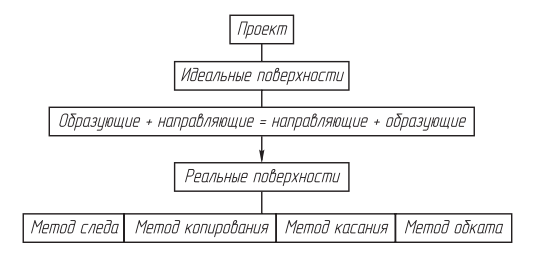

Рис. 2. Схема получения поверхностей деталей

2. Методы образования производящих линий

Производящие линии на станках образуются материальными точками и линиями режущей кромки инструмента за счет согласованных относительных движений заготовки и инструмента. Существуют четыре метода образования производящих линий: следа, копирования, касания и обката (рис. 2).

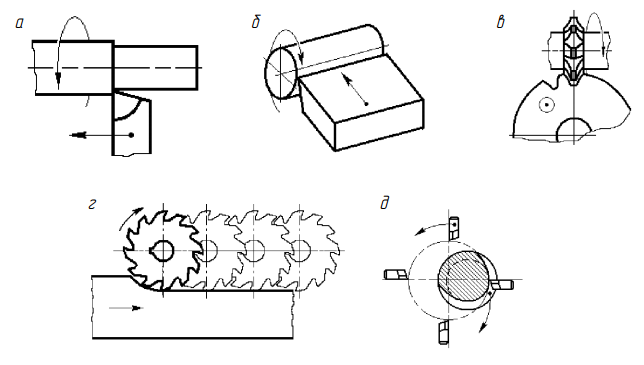

Метод следа состоит в том, что форма производящей линии получается в виде следа режущей кромки (точки) инструмента при относительном движении заготовки и инструмента. Здесь требуется одно простое или сложное формообразующее движение (в зависимости от формы образуемой линии).

Метод копирования (рис. 3) состоит в том, что форма производящей линии получается в виде копии формы режущей кромки инструмента или его профиля, т е формы образуемой производящей линии и режущей кромки совпадают Поскольку форма образующей производящей линии уже заложена в режущем инструменте, для получения производящей линии методом копирования не требуется никакого формообразующего движения.

Рис. 3. Методы воспроизводства образующих лини: а — метод следа; б, в — метод копирования; г — метод касания; д — метод обката (огибания)

Метод касания заключается в том, что форма производящей линии возникает в виде огибающей мест касания множества режущих точек вращающегося инструмента и поверхности в результате относительных движений оси вращения инструмента и заготовки. Для получения производящей линии методом касания требуется два, реже три формообразующих движения.

Метод обката заключается в том, что форма образуемой производящей линии возникает в виде огибающей ряда последовательных положений, занимаемых режущей кромкой инструмента при обкатывании ею без скольжения образуемой линии. В этом случае для получения производящей линии нужно одно, но всегда сложное формообразующее движение обката.

3. Движения для получения производящих линий

Чтобы при обработке получить деталь необходимых формы и размера, рабочему органу станка иногда сообщается сложный комплекс согласованных между собой движений Все движения на станках можно подразделить на основные (движения резания и движения подачи), вспомогательные и взаимосвязанные.

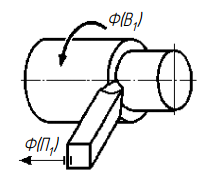

Основные (рабочие) движения обеспечивают процесс непрерывного снятия припуска с заготовки (рис. 4) . Движение резания (главное движение), осуществляемое от силового привода, обеспечивает процесс снятия слоя металла с заготовки. Оно может быть вращательным или прямолинейным и сообщаться либо заготовке (токарные, продольно-строгальные станки), либо режущему инструменту (фрезерные, шлифовальные, протяжные станки), а иногда одновременно заготовке и инструменту Движением подачи в основном достигается непрерывность процесса снятия стружки Оно может сообщаться заготовке, инструменту или тому и другому одновременно.

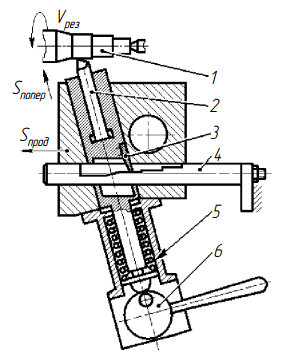

Рис. 4. Рабочие движения при точении

Вспомогательные движения рабочих органов непосредственно в процессе резания не участвуют, но они нужны для подготовки станка к работе и управления его рабочими органами. Сюда относятся движения для настройки станка на заданные режимы резания, установочные перемещения и повороты рабочих органов станка; движения управления станком в процессе работы; движения рабочих органов для подачи и зажима заготовок; движения механизированных приводов для смазки узлов станка, подвода охлаждающей жидкости, отвода стружки.

Взаимосвязанные дополнительные движения, в ряде случаев необходимые для получения заданных формы и конфигурации поверхности детали, строго кинематически связаны с основными движениями станка. К ним относятся движение обкатки для нарезания зубчатых колес, червяков, шлицевых валов; движение образования винтовой поверхности при нарезании или фрезеровании резьбы, архимедовой спирали при нарезании торцевых резьб, движение деления для делительных поворотов заготовки. Взаимосвязанные движения могут быть кинематически связаны и со вспомогательными движениями.

Любое исполнительное движение в станке можно охарактеризовать пятью пространственными параметрами: траекторией, скоростью, направлением, путем и исходной точкой. Наиболее важные из них — траектория и скорость.

4. Основные функции управления

Движения на металлорежущих станках по функциональному назначению делятся на движения формообразования, деления, наладочные (установочные и врезания), вспомогательные и движения управления.

В функции управления входят включение и выключение привода главного движения, подача, подвод и отвод инструмента, установка его на размер. Кроме того, нужно устанавливать и закреплять заготовки, контролировать размеры, поворачивать столы, револьверные головки и т. д. В основном это сводится к перемещению подвижных элементов: зубчатых колес, муфт, гидравлических, пневматических и электрических устройств и т. д.

Системы управления (СУ) оказывают влияние на основные показатели станка: производительность, удобство и простоту обслуживания, надежность. Поэтому к СУ предъявляют следующие требования:

- безопасность управления (органы управления располагают в удобных зонах с применением блокировок, ограничителей перемещений, сигнальных устройств);

- легкость и удобство манипулирования ручными средствами (усилия, прилагаемые к рукояткам, не должны превышать 80 Н, а при частых включениях — 45 Н, высота расположения 800. . .1000 мм, ширина 900 мм, дублирование при неудобном расположении);

- быстрота управления;

- мнемоничность управления (направление движения руки станочника при перемещении рукояток должно соответствовать движениям управляемого узла);

- точность СУ.

5. Виды систем управления станками

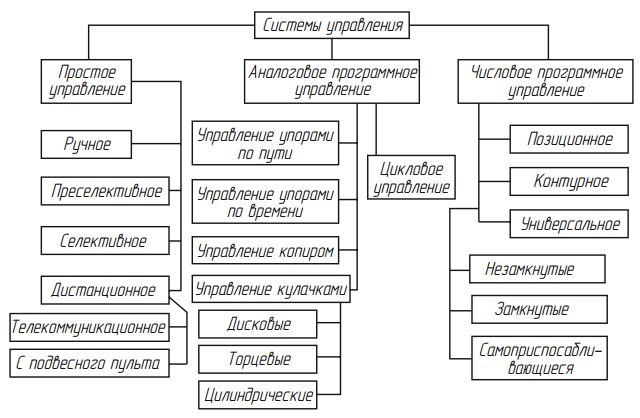

СУ весьма разнообразны (рис. 5), но всегда состоят из трех частей:

- управляющего органа или датчика, получающего команду на выполнение заданного движения;

- исполнительного органа или приемника, выполняющего это движение согласно команде;

- промежуточного устройства, передающего команду от управляющего органа к исполнительному

Ручное управление — наиболее распространенная СУ универсальным оборудованием. Могут быть использованы многорычажные (многорукояточные) и однорычажные (однорукояточные) СУ.

Рис. 5. Системы управления станками

Однорукояточные могут иметь постоянную связь между органом управления и управляемыми деталями и переменную, когда рычаг, передвигаясь по валику, связывается с разными передачами и переключение скоростей, как правило, производится последовательно через все промежуточные ступени.

Второй метод перехода от одной частоты вращения к другой — предварительный набор — преселективная система, когда набор режима для последующей работы выбирается во время выполнения предыдущей: рабочий поворачивает соответствующий штурвал или маховик и устанавливает нужную в следующем переходе, например, частоту вращения шпинделя. Частота вращения шпинделя в это время никак не изменяется, и только после завершения перехода включение нужной частоты реализуется нажатием на кнопку или поворотом рычага. Этот метод переключения скоростей и подач применен на токарно-револьверном станке модели 1П365.

Селективные СУ позволяют перейти от одной ступени к другой, минуя все промежуточные. Такие СУ, хотя и имеют более сложную конструкцию, широко применяются на консольно-фрезерных станках.

Дистанционное управление (с помощью телекамер и подвесных пультов) применяется для крупных станков и при обработке токсичных заготовок (такие станки устанавливают в отдельных помещениях), когда рабочий не может непосредственно наблюдать за процессом обработки. Эти системы бывают электромеханическими, электрогидравлическими и других типов.

Системы управления в станках для серийного и массового производства, как правило, автоматизированы. Обычно для этого используют электрические и гидравлические системы. Часто применяются механизмы программного переключения, которые предусматривают подачу сигналов для изменения режимов по окончании каждого перехода. Исполнение команд — с помощью электромагнитных муфт.

Для автоматизации применяют разные системы управления, которые различаются по следующим признакам:

- по степени централизации управления (централизованные, децентрализованные и смешанные);

- виду программоносителя:

- аналоговые (упоры, копиры, кулачки),

- числовые (ЧПУ);

- принципу синхронизации работ;

- числу управляемых координат и т. д.

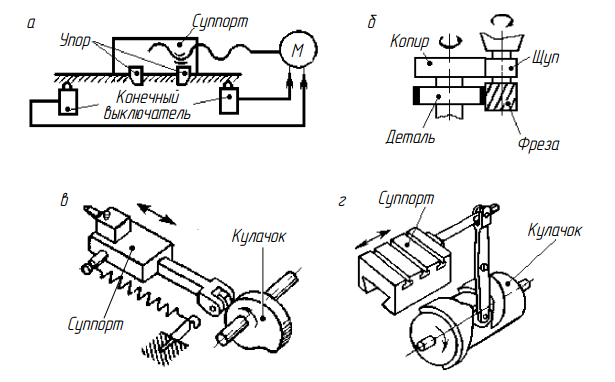

5.1 Аналоговые системы управления

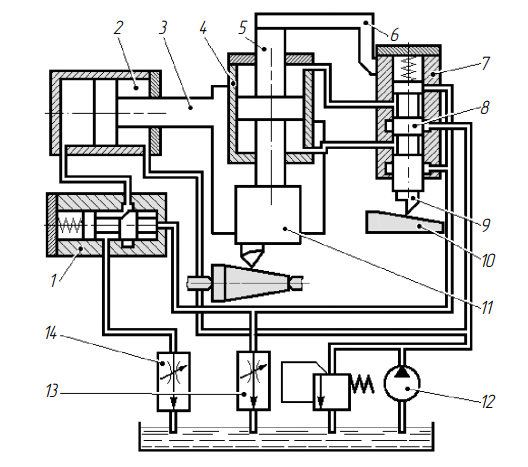

Наиболее распространенными программными СУ механического типа являются рефлексные системы, работающие с контролем по пути (по упорам) (рис. 6, а) или другим меняющимся параметром (скорости, времени, току, давлению, мощности), т е действующие в функции технологической готовности Это замкнутые системы, допускающие выполнение очередного перехода только после поступления информации о выполнении предыдущего. Системы управления с упорами применяются для автоматизации управления рабочими органами отдельных станков или станков автоматической линии.

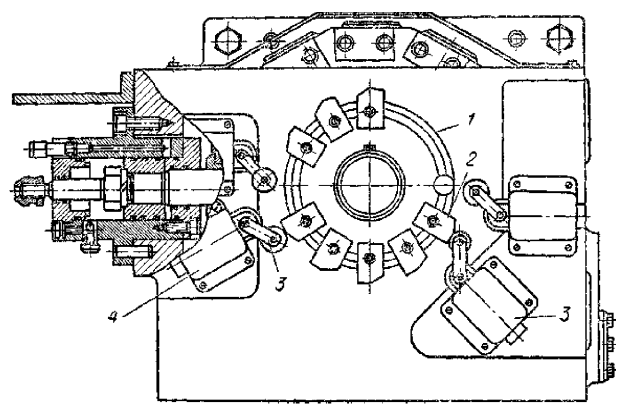

Ситема управления по упорам состоит из конечных выключателей, обычно закрепленных неподвижно, и упоров, расположенных в один или несколько рядов на плоской, торцевой или цилиндрической поверхности (рис. 7) . Простейший вариант СУ с контролем по пути — это включение света в холодильнике При открывании его дверцы на определенную величину (путь) загорается лампочка.

Рис. 6. Аналоговые программоносители

Рис. 7. Командоаппарат управления циклом работы фрезерного полуавтомата модели ГФ639 по упорам: 1 — панель закрепления упоров; 2 — упор; 3 — рычаг конечного выключателя; 4 — конечный выключатель.

Точно так же в металлорежущем оборудовании при достижении подвижным узлом станка необходимого положения упор воздействует на конечный выключатель, который может подать нужную команду.

Так устроен командоаппарат копировального суппорта гидрокопировального токарного полуавтомата, у которого вместе с салазками перемещается планка с упорами, действующими на соответствующие конечные выключатели: быстрого отвода; второй рабочей подачи; быстрого поперечного перемещения суппорта; блокировки электрической цепи. Сигналы от конечных выключателей поступают в систему электроавтоматики, которая перерабатывает их и посылает необходимые команды на электромагниты электрогидравлических золотников, расположенных на панели копировального суппорта.

Системы управления с контролем по пути конструктивно просты, обеспечивают дистанционное управление и сравнительно простую переналадку станка, могут иметь неограниченные по расстоянию перемещения. Однако их переналадка довольно продолжительна (трудно с первого раза установить упор в нужное место и нужны пробные обработки), и с их помощью невозможно получить детали сложной формы.

Большое распространение в управлении имеют кулачковые системы с распределительным валом, синхронизирующим движения узлов (см. рис. 6, в, г) . Кулачковый механизм был известен еще древнегреческим инженерам, например Герону, но использовался в античном мире лишь для так называемых механических забав. Только в средние века этот механизм стал приносить пользу в машинах.

Основная схема кулачкового механизма — это вращающееся звено, кулачок и второе звено, которое приводится в движение кулачком и движется поступательно по прямой линии между двумя крайними точками (см рис 2 6, в) или закреплено в одной точке и качается около нее, описывая дугу (см. рис. 6, г). Программоносителем в этих системах являются кулачки, а считывающим устройством служат рычаги и толкатели, которые, перемещаясь по профилю кулачка, передают заданную программу движения рабочим органам станка через передаточно-преобразующие устройства.

В зависимости от условий работы применяются дисковые и цилиндрические кулачковые системы Применение кулачков в качестве программоносителей объясняется рядом их преимуществ по сравнению с другими механизмами, а именно:

- сравнительно легкое получение заданного закона перемещения;

- возможность смены кулачка при необходимости изменения закона движения;

- относительно малые габариты;

- легкость осуществления функций управления.

Если с помощью упоров можно изменять количественные характеристики движения (частота вращения и подача), то с помощью кулачков изменяют качественные (траектория) . Кулачковые системы являются простейшими по схеме автоматики централизованными контурными системами (со сложным движением) незамкнутого типа (без информации о фактическом положении исполнительных устройств) . Размеры кулачков ограничиваются габаритами станка, величина хода рабочего органа не превышает 120. . .200 мм для плоских кулачков и до 300 мм — для кулачков барабанного типа.

Профиль кулачка выполняется в соответствии с фазами движения ведомого звена механизма (суппорта) . Как на дисковом, так и на цилиндрическом кулачках имеются участки быстрого подвода инструмента, рабочей подачи, остановки суппорта для зачистки обработанной поверхности, быстрого отвода и выстоя инструмента в исходном положении. Движение от кулачка к исполнительному органу передается системой рычагов, изменением длины плеч которых можно изменить длину и скорость хода исполнительного органа. Кулачковые СУ обеспечивают синхронизацию движений рабочих органов при выполнении цикла работы станка.

Кулачковые системы с распределительным валом являются самыми надежными из систем механического типа.

Копировальные системы (см. рис. 6, б) получили распространение для обработки средних по размеру деталей с плоским и объемным криволинейным профилем По количеству следящих движений копировальные системы подразделяются:

- на однокоординатные с независимой скоростью ведущего движения;

- однокоординатные с зависимой скоростью ведущего движения;

- многокоординатные

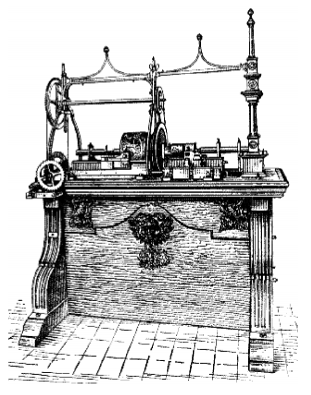

Рис. 8. Большой токарнокопировальный станок А.К. Нартова в стиле петровского барокко

Первый токарно-копировальный станок с механическим управлением был изготовлен русским механиком А. К. Нартовым в период 1718-1729 гг. (рис. 8).

Полуавтоматический гравировально-токарный станок со следящей электромеханической системой управления был построен в 1901 г. французом Аврилем. С 1923 г. фирма «Келлер» стала выпускать копировально-фрезерные станки с электроконтактным прибором и электромагнитными муфтами для привода подач. Оригинальные конструкции копировальных станков со следящими системами были построены на заводе им. Я. М. Свердлова в 1936 г. К этому же периоду относятся и работы ЭНИМС в области создания копировальных устройств в токарных станках. С 1947 г. заводом им. Я. М. Свердлова серийно выпускаются фрезерные копировальные станки на базе модели 6441А.

Копировальная СУ станка включает программоноситель (копир), перемещающееся относительно копира считывающее устройство (щуп), передаточно-преобразующее устройство и исполнительные двигатели (гидромотор, электродвигатель, пневмоцилиндр, гидроцилиндр и т д ), а также устройства обратной связи.

Существует два вида копировальных СУ: прямого, или механического (см рис 2 9), и следящего (гидравлическое, электрическое, электрогидравлическое) копирования. Различают копировальные системы для плоского, контурного, объемного, комбинированного копирования с механической, гидравлической, электрической, фотоэлектрической СУ исполнительным движением инструмента.

Рис. 9. Схема токарной обработки методом прямого копирования: 1 — заготовка; 2 — резец; 3 — щуп; 4 — копир; 5 — прижимная пружина; 6 — отводной эксцентрик.

Копировальные СУ прямого копирования из-за больших сил трения между копиром и щупом и быстрого износа копира позволяют выполнять только простые фасонные профили В следящей копировальной системе управления сигнал, вырабатываемый копировально-измерительным прибором, воздействуя на регулируемый привод рабочего органа станка, производит требуемые перемещения этого органа В настоящее время в качестве привода применяют механический привод с электромагнитными муфтами, регулируемый электропривод, регулируемый гидропривод С использованием гидравлических или электрических усилителей давление щупа на копир резко уменьшается, увеличивая долговечность копира, точность обработки и сложность получаемых профилей. Обеспечивается точность копирования ±0,02 мм при ощупывающем усилии 1. . .1,5 кг. Непрямое копирование осуществляется:

- методом слежения, когда при обходе контура копира, эталонной детали или чертежа происходит непрерывное регулирование соотношения скоростей подачи по разным координатам;

- методом «включено — выключено» с поочередным кратковременным включением подачи то по одной, то по другой координате (ход ступеньками).

В настоящее время на станках сигнал, вырабатываемый копировальным прибором, применяют для управления следящей и задающей подачами, величина результирующей подачи устанавливается постоянной.

Гидравлические следящие копировальные системы представляют собой системы автоматического регулирования. В гидравлических следящих копировальных системах исполнительными органами, перемещающими рабочие органы станка, являются гидроцилиндры. Управление работой гидроцилиндров осуществляется гидравлическим золотником. В гидравлических копировальных системах действительное перемещение суппорта с резцом при обтачивании детали непрерывно сравнивается с заданной программой обработки (копиром) и при отклонении движения суппорта от заданной программы дается сигнал об его устранении. При обработке на гидрокопировальных полуавтоматах получают высокую точность и низкую шероховатость поверхности детали (допуск 0,05. . .0,06 мм обычно соблюдается).

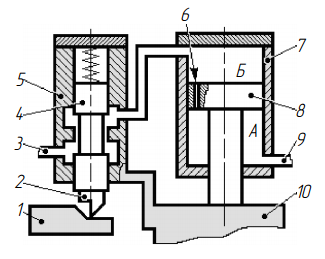

В однокоординатной следящей системе с дифференциальным цилиндром и однокромочным золотником (рис. 10) масло под давлением подается насосом через штуцер 9 в меньшую — штоковую полость А гидроцилиндра 7. В поршне 8 гидроцилиндра имеется отверстие 6, через которое масло из полости А поступает в полость Б. Когда выход масла из полости Б закрыт золотником 4, то в полостях А и Б устанавливается одинаковое давление масла.

Площадь поршня 8, на которую давит масло в бесштоковой полости Б гидроцилиндра, в два раза больше, чем в штоковой полости А, поэтому копировальный суппорт с инструментом перемещается к обрабатываемой детали до того момента, пока щуп 2 следящего золотника 4, упершись в копир 1, начнет перемещаться вверх Когда щуп следящего золотника не упирается в копир 1, плунжер золотника 4, находясь в нижнем положении, закрывает отверстие для слива масла из полости Б в бак Перемещаясь вверх,

Рис. 10. Схема однокоординатной следящей системы с дифференциальным цилиндром и однокромочным золотником

плунжер 4 открывает проходное отверстие в корпусе 5 золотника, и масло из верхней полости Б гидроцилиндра по трубопроводу поступает в корпус 5 следящего золотника и далее через нижнее отверстие 3 в корпусе сливается в бак. Давление в полости Б понижается, так как в поршне просверлено отверстие 6 небольшого диаметра и масло медленно перетекает из одной полости в другую. При соответствующем диаметре отверстия для пропуска масла в корпусе 5 следящего золотника в полости Б гидроцилиндра можно получить давление в два раза меньше, чем в полости А. В этом случае поршень 8 со штоком перемещаться не будет. При неподвижном поршне 8 суппорт 10 с резцом обрабатывает цилиндрическую поверхность детали только с продольной подачей.

При последующем перемещении по профилю копира щуп, нажимая на плунжер 4, перемещает его в корпусе 5 следящего золотника Когда плунжер 4, поднимаясь вверх, полностью откроет проходное отверстие, слив масла из полости Б в бак усилится и давление в полости Б уменьшится, а в полости А увеличится и поршень 8 со штоком и суппортом начнут перемещаться в поперечном направлении вверх от обрабатываемого вала.

Гидроцилиндр 7 связан с механизмом станка, выполняющим основное движение, поршень 8 через шток соединен с копировальным суппортом 10, корпус 5 следящего золотника жестко соединен кронштейном с копировальным суппортом 10 и перемещается вместе с ним.

Рис. 11. Схема однокоординатной следящей системы с дифференциальным цилиндром и двухкромочным золотником

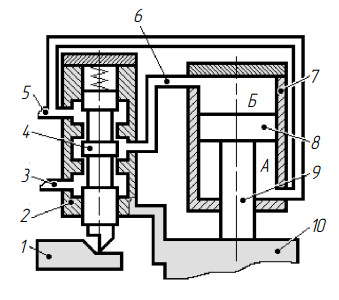

На рис. 11 дана схема гидрокопировальной следящей однокоординатной системы с дифференциальным гидроцилиндром, но уже с двухкромочным золотником. Гидроцилиндр 7 неподвижен, а перемещается поршень 8 со штоком 9, жестко связанным с гидросуппортом 10 станка. Насос подает масло по трубопроводу 5 в корпус 2 золотника и в штоковую полость А гидроцилиндра. В этой системе отверстия в поршне 8 нет, и поэтому масло из полости А в полость Б гидроцилиндра 7 не переливается. Пока щуп, связанный с плунжером 4 золотника, не касается копира 1, плунжер занимает в корпусе 2 золотника нижнее положение и пропускает масло из корпуса золотника по трубопроводу 6 в полость Б. Значит, масло поступает одновременно в обе полости гидроцилиндра.

Площадь поршня 8 в бесштоковой полости Б в два раза больше, чем в штоковой полости А, поэтому под действием масла поршень 8 со штоком и суппортом 10 перемещаются вниз к обрабатываемой детали При движении щупа по копиру 1 плунжер 4 может занять такое верхнее положение, при котором подача масла из корпуса 2 золотника по трубопроводу 6 в полость Б гидроцилиндра прекратится При этом следящей поперечной подачи не будет Во время дальнейшего перемещения плунжера вверх масло из полости Б гидроцилиндра по трубопроводу 6 перемещается в корпус 2 золотника, а оттуда — на слив 3 в бак. При этом давление в полости Б понизится и гидросуппорт 10 со штоком 9 и поршнем 8 переместится от обрабатываемой детали вверх. Следовательно, при движении плунжера вверх или вниз под действием щупа, перемещающегося по копиру 1, происходит перекрытие выпускного или впускного отверстия в корпусе золотника, вследствие этого масло по трубопроводу подается в полость Б или выпускается из полости Б на слив При этом за счет изменения давления в полостях А и Б гидроцилиндра и происходит перемещение поршня со штоком и суппортом к детали или от нее.

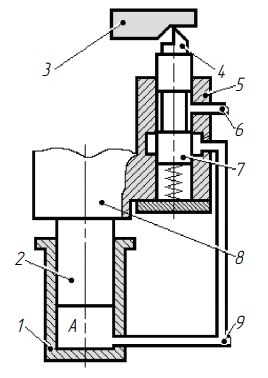

На рис. 12 показана однокоординатная система с недифференциальным цилиндром и однокромочным золотником В этой системе применяется гидроцилиндр 1 одностороннего действия При подаче масла через канал 9 в полость А гидроцилиндра шток 2 перемещается вверх и осуществляется вертикальная следящая рабочая подача суппорта с резцом 8

От насоса масло под давлением поступает одновременно в полость А гидроцилиндра и в корпус 5 следящего золотника При отсутствии контакта между щупом 4 золотника и копиром 3 плунжер 7 под действием пружины находится в верхнем положении, закрывает отверстие и масло не может проходить через корпус золотника. В этот момент масло, поступающее в полость А, давит на шток 2 и перемещает его с суппортом станка 8 с поперечной подачей вверх.

Рис. 12. Схема однокоординатной следящей системы с недифференциальным цилиндром и однокромочным золотником

При соприкосновении щупа 4 с копиром 3 плунжер 7 золотника под действием щупа переместится вниз и откроет отверстие 6 в корпусе для слива масла в бак. Во время дальнейшего опускания плунжера вниз отверстие в корпусе для слива масла полностью откроется и все масло, подаваемое насосом в корпус 5 золотника, сольется по трубопроводу в бак При таком положении плунжера в корпусе золотника не происходит вертикальной подачи рабочего органа станка, который находится в нужном положении Вследствие слива масла из золотника в бак давление масла в полости А гидроцилиндра 1 уменьшится, шток 2 под действием веса суппорта станка переместится вниз и деталь резцом обрабатываться не будет.

Гидравлические следящие копировальные системы с недифференциальным гидроцилиндром обеспечивают высокую точность копирования и имеют большую жесткость, но они довольно сложны в изготовлении и стоят дорого. Они применяются на станках при чистовой обработке деталей Гидравлические следящие копировальные системы с дифференциальным гидроцилиндром при меньшей точности проще в изготовлении и дешевле Они применяются на станках при черновой обработке деталей.

Гидравлические следящие копировальные системы в зависимости от назначения бывают одно-, двух- и многокоординатные. На станках с однокоординатными гидравлическими следящими копировальными системами координатное перемещение суппортов производится только по оси Х, а перемещение суппорта по второй координате Z осуществляется другим механизмом с постоянной скоростью.

В конструкцию двухкоординатной следящей системы входят два гидравлических цилиндра с золотниками, синусный распределитель, измерительное устройство и механизм для автоматического управления положением распределителя. Двухкоординатные следящие системы применяются в металлорежущих станках, где требуется, чтобы обе подачи — продольная и поперечная — автоматически управлялись копирами и соответствующими механизмами По сравнению с однокоординатными двухкоординатные системы имеют более сложное устройство и применяются для обработки фасонных поверхностей с углом подъема профиля до +90°; подача рабочего органа станка с режущим инструментом должна производиться по двум взаимно перпендикулярным направлениям Двухкоординатные следящие системы применяются на фрезерных станках, токарно-копировальных полуавтоматах и т д.

Гидравлическая следящая система двухкоординатного копирования с автоматическим регулированием скорости продольной подачи, схема которой показана на рис. 13, применяется на токарнокопировальных полуавтоматах моделей 1722-1732 и обеспечивает постоянную скорость результирующей подачи суппорта 11 за счет автоматического изменения поперечной и продольной копирной подачи.

Щуп 9 гидравлического золотника, скользя по профилю копира 10, нажимает на золотник 8 и перемещает его в соответствии с профилем копира. При этом золотник открывает одно из отверстий в корпусе 7 золотника, через которое масло, качаемое насосом 12, подается в одну из полостей гидроцилиндра 4 поперечной подачи копировального суппорта 11. Шток 5 гидроцилиндра 4 перемещается в том же направлении, что и щуп 9 с золотником 8 При подаче масла в верхнюю полость гидроцилиндра 4 масло из его нижней полости вытесняется и, пройдя через корпус 7 и трубопровод, сливается через дроссель 13 в бак.

Корпус 7 золотника 8 жестко соединен через угольник 6 и шток 5 с суппортом, который перемещается до тех пор, пока не закроется проходное сечение между золотником 8 и корпусом 7, по которому масло поступает в одну из полостей гидроцилиндра 4 поперечного перемещения копировального суппорта 11. Следовательно, перемещение суппорта и щупа 9 взаимосвязаны.

Рис. 13. Схема следящей гидравлической двухкоординатной копировальной системы токарно-копировальных полуавтоматов

Шток 3 гидроцилиндра 2 связан с кареткой суппорта 11 и при обтачивании детали перемещает ее по продольным направляющим станка. При перемещении в гидроцилиндре 2 штока 3 с поршнем влево масло насосом 12 подается в правую полость гидроцилиндра. Из левой полости гидроцилиндра масло выжимается и, пройдя через автоматический регулятор 1 и дроссель 14 продольной подачи, сливается в бак. Автоматический регулятор 1 является двухступенчатым золотником. На ступени золотника большего диаметра есть лыски для дросселирования масла, а на торец ступени золотника меньшего диаметра давит масло, вытекающее из левой полости гидроцилиндра.

Соотношения и значения скоростей движения копировального суппорта 11 в поперечном и продольном направлениях устанавливаются дросселями 13 и 14. При обтачивании фасонной или конусной поверхности золотник автоматического регулятора 1 устанавливается в положение, соответствующее такому соотношению скоростей продольной и поперечной подач, которое обеспечивает постоянную величину результирующей подачи, направленной по касательной к профилю обрабатываемой детали. Постоянство результирующей подачи обеспечивается тем, что с увеличением поперечной подачи давление масла перед дросселем 13 повысится и передастся на золотник автоматического регулятора 1, а золотник переместится вниз. При этом проходное сечение между лысками золотника и корпусом автоматического регулятора 1 уменьшается, поэтому скорость продольной подачи каретки снижается.

Применение двухкоординатной гидравлической следящей системы с автоматическим регулированием скорости продольной подачи позволяет получить различные соотношения скоростей продольной и поперечной подач суппорта. С помощью данной системы можно обтачивать по копиру цилиндрические и торцевые поверхности ступенчатых деталей при установке суппорта с резцом перпендикулярно к оси центров станка.

Копировальные электромеханические следящие системы состоят из контактного или бесконтактного электрического датчика, промежуточного устройства и исполнительного привода в виде электромагнитных муфт или электродвигателя постоянного тока Наиболее часто применяются системы электроконтактного вида, в которых копировальный палец скользит по профилю шаблона В конструкцию электрогидравлической копировальной системы входят электрический датчик, электрогидравлическое промежуточное устройство и гидравлический двигатель (гидроцилиндр). Эти системы применяются в станках с ЧПУ.

Пневмогидравлические следящие копировальные системы применяются для автоматизации цикла управления универсальными металлорежущими станками. В отличие от гидравлических следящих систем, работают без насосной станции. Гидропневматическое копировальное устройство может обеспечить точность копирования до 0,005 мм и шероховатость поверхности до Ra = 1,5 мкм.

Копировальные станки применяются в серийном производстве; их недостатком является высокая стоимость копиров, но она имеет тенденцию к снижению Сейчас аналогичную обработку выполняют на станках с ЧПУ.

Общим сходством и недостатком СУ с аналоговыми программоносителями является их недостаточная мобильность. При изменении программы надо заново выполнить ее в виде физической модели, для чего приходится делать новые кулачки, шаблоны, копиры, заново налаживать станок, переставив упоры или конечные выключатели, или изменять положение управляющих элементов командоаппарата. Станки с такими системами иногда недостаточно универсальны даже для серийного производства, если объекты производства часто меняются: при низкой мобильности оборудования будут наблюдаться значительные простои при переналадке.

5.2. Цикловое программное управление

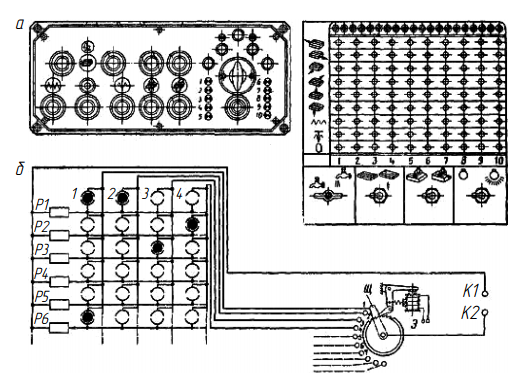

Основная особенность станка с цикловым программным управлением (ЦПУ) — наличие автоматической системы управления циклом рабочих и вспомогательных движений. Для этого чаще всего применяют штекерные панели и коммутаторы, выполняющие роль программоносителя При этом изменение частоты вращения шпинделя и величины подач производят с помощью рукояток.

На штекерной панели имеются горизонтальные и вертикальные ряды отверстий, в которые вставляют специальные контактные стержни — штекеры. У фрезерного станка с ЦПУ модели 6Л12П каждое гнездо штекерной панели (рис. 14, б) состоит из двух половинок, присоединенных к проводам электрической цепи.

Рис. 14. Цикловое программное управление фрезерного станка 6Л12П: а — пульт управления и штекерная панель; б — штекерный коммутатор.

Гнезда размещены в несколько рядов. Все верхние половинки штекерных гнезд каждого вертикального ряда присоединены к общему проводу, идущему к одному из контактов шагового искателя (на рисунке справа). Нижние половинки гнезд соединены с катушками реле Р1, Р2, Р3 и т. д. , а обмотки катушек — с общим проводом, идущим к контакту К1 схемы. Если контакты К1 и К2 присоединить к источнику электрического тока, то при условии, что в гнезда первого ряда панели будут вставлены штекеры, катушки реле Р1 и Р6 будут включены в электрическую цепь.

С помощью этих реле можно подать две команды, например для включения быстрого хода стола станка влево Реле Р1 будет в этом случае подавать команду на включение подачи стола влево, реле Р2 включит ускоренный ход. Чтобы перейти к следующей части цикла, электромагнит Э шагового искателя должен повернуть рычаг с собачкой храпового механизма Собачка повернет на определенный угол храповое колесо, и щетка Щ переместится к контакту 2, включит в электрическую цепь второй вертикальный ряд штекерной панели, в котором имеется один штекер Реле Р1 включит рабочую подачу влево.

При следующем срабатывании шагового искателя, который включается автоматически после выполнения каждого элемента цикла, через штекер третьего ряда включится реле Р3 (например, для перемещения стола с салазками вперед) и т д Расставляя в нужном порядке штекеры в гнездах панели, можно получать различную последовательность движений станка.

Число элементов цикла, которое можно запрограммировать на панели, зависит от числа рядов гнезд. У станка модели 6Л12П имеется 10 вертикальных рядов гнезд, следовательно, его рабочий цикл можно построить из 10 различных элементов.

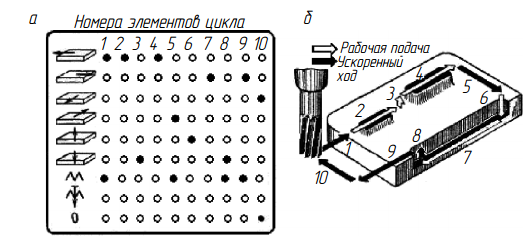

Пример расстановки штекеров для обработки поверхностей и паза в заготовке простой формы показан на рис. 15. Станок выполняет следующую программу: 1 — быстрый ход стола влево; 2, 4 — рабочая подача влево; 3 — опускание консоли; 5 — быстрый ход салазок вперед; 6 — подъем консоли; 7 — рабочая подача стола вправо; 8 — быстрый ход консоли вниз; 9 — быстрый ход стола вправо; 10 — возврат частей станка в исходное положение и остановка На рисунке показаны все перечисленные элементы цикла.

Рис. 15. Расстановка штекеров на панели и выполнение обработки по этой программе

Длина перемещений системой управления станком не устанавливается, поэтому эту часть программы задает наладчик, расставляя упоры, ограничивающие перемещения стола, салазок и консоли станка. Упор действует на конечные выключатели, управляющие электромагнитными муфтами коробки подач. Муфты включают и выключают рабочие и ускоренные подачи.

Конечные выключатели размещены группами в блоках по 12 контактов. 10 из них служат для работы по программе, их число соответствует числу элементов цикла Два контакта предназначены для остановки в конце хода и ограничивают максимальные перемещения узлов станка.

Расстановку упоров выполняют разными способами. Если требования к точности размеров заготовки невысокие, можно задать положение упоров по первой заготовке из партии, обрабатываемой с ручным управлением станка. Более точную расстановку упоров выполняют по имеющимся на станках масштабным линейкам и нониусам. На некоторых станках применяют оптические устройства для точных перемещений. Хорошие результаты дает применение сменных панелей упоров Расстановку упоров на панели в этом случае выполняют вне станка во время его работы.

Более широкими технологическими возможностями располагают системы ЦПУ, позволяющие задавать программы для сложных циклов, содержащих до 24 элементов. Программоносителем для этих станков служит штекерный коммутатор, выполненный в виде поворотного барабана. В гнезда барабана вставляют штекеры в соответствии с заданной программой выполнения переходов.

Первые 10 гнезд каждого ряда служат для управления направлением движения стола (влево, вправо, вперед, назад, вверх, вниз), включения быстрого хода стола, быстрого хода с автоматическим отводом фрезы от обрабатываемой поверхности, включения замедленной подачи и остановки стола. Следующие 24 гнезда каждого ряда служат для установки штекеров, включающих конечные выключатели при выполнении очередного перехода.

Приведенный пример не исчерпывает технологических возможностей систем с ЦПУ. Они позволяют обрабатывать в любой последовательности различные ступенчатые поверхности, в том числе за несколько рабочих ходов, выполнять маятниковый и скачкообразный циклы, обрабатывать заготовки по наружному и внутреннему замкнутым контурам (цикл «рамка»), растачивать отверстия в заготовках корпусных деталей, фрезеровать шпоночные пазы и выполнять другие работы при перемещении стола, салазок и консоли.

Системы с ЦПУ по простоте переключения режимов работы занимают промежуточное положение между станками с аналоговым и числовым программированием, хотя и не избавлены от недостатков работы станка по упорам

5.3. Числовое программное управление

Станки с числовым программным управлением явились новым техническим направлением в создании переналаживаемого оборудования, появившимся в 1950-е гг. В этих станках программа работы задается в числовой форме. Для непосредственного введения в станок ее наносят на бумажный, магнитный или другой носитель Проще всего, когда команды записываются на жестком диске ЭВМ станка или компьютера, управляющего группой станков, на дискете или флэш- карте Возможен набор программы непосредственно на клавиатуре блока управления станка. Разработка программы ведется на основе чертежа детали. Устройством ЧПУ в соответствии с управляющей программой информация передается и используется в вычислительном цикле, в результате чего формируются реальные команды на обработку.

В целом устройство ЧПУ включает в себя широкий круг составляющих:

- устройство ввода и хранения системного программного обеспечения;

- устройство ввода и хранения управляющей программы;

- интерпретатор кадров;

- интерполятор положения управляемых объектов;

- устройство управления приводом главного движения;

- устройство логического управления приводом, скоростью и т. п. ;

- устройство коррекции работы в связи с изменением размеров инструментов;

- устройство смены инструментов;

- устройство коррекции погрешностей оборудования и измерительных устройств;

- устройство адаптивного управления обработкой;

- устройство для накопления статистической информации;

- устройство автоматического контроля обработки

В случае использования цифрового метода управления программа дает лишь методическую погрешность, допущенную при расчете программы. Эта погрешность может быть доведена до какой угодно малой величины. Поэтому при цифровом управлении можно обеспечить обработку поверхностей любой сложности с высокой степенью точности. На станках для получения сложных движений рабочих органов не нужны кинематические связи, и это упростило их. Длинные кинематические цепи уступили место коротким. Качественно новым в станках с ЧПУ является возможность увеличения числа одновременно управляемых координат Появились новые компоновки станков с широкими технологическими возможностями при автоматическом управлении. Созданы предпосылки для комплексной автоматизации.

Трудоемкость изготовления задающего документа, определяемая временем выполнения расчетов, во много раз меньше трудоемкости изготовления кулачков, копиров и тому подобной оснастки Трудоемкость расчетов программы сокращается в разы при использовании современных счетных аналитических машин Поэтому метод цифрового управления создает условия для широкой автоматизации процессов обработки в мелкосерийном и даже единичном типах производства, в том числе в опытных цехах и цехах, изготовляющих оснастку Внедрение ЧПУ позволяет автоматизировать не только обработку, но и контроль, внедрив лучшую его форму — активный контроль Это позволяет провести комплексную автоматизацию механической обработки, составной частью которой является операционный контроль.

Системы управления станков с ЧПУ бывают позиционными (определяют не траекторию инструмента, а только исходную и конечную точки — сверлильные и расточные станки), контурными (для получения сложных профилей — токарные, фрезерные, электроэрозионные станки) и универсальными или комбинированными (контурно-позиционными, которые помнят о положении инструмента, для обрабатывающих центров). Существует три типовые системы ЧПУ станками:

- незамкнутая. Относительно проста, но нет обратной связи;

- замкнутая, которая сравнивает теоретическое и фактическое положение рабочего органа и корректирует его;

- самоприспосабливающаяся. Кроме прочего, учитывает параметры обработки: крутящий момент, уровень колебания узлов, температуру режущей кромки инструмента и т д — и вводит поправки в работу станка на основании этих факторов.

Позиционирование инструментов в замкнутой схеме управления станков с ЧПУ достигается сравнением запрограммированного положения с фактическим положением, которое фиксируется измерительными устройствами. Измерительные устройства работают по аналоговому или числовому принципу. Наиболее распространены измерительные устройства с фотоэлектрическими и индуктивными (индуктосины) датчиками. В работе измерительных устройств различают задание величин в абсолютных значениях и в приращениях При задании величин в приращениях определяется разность между идущими друг за другом положениями, а при задании величин в абсолютных значениях — расстояние от опорной точки Способ задания величин в приращениях более прост, но менее точен при повторном позиционировании Комбинацией обоих способов является циклическое задание величин в абсолютных значениях.

Под системой ЧПУ понимают совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих числовое программное управление станком.

Управление станком может выполняться по-разному: существуют индивидуальное или групповое программное управление станками. Система программного управления может быть самоприспосабливающейся и интегрированной (управление группой станков и вспомогательным технологическим оборудованием от общей вычислительной системы) .

Системы ЧПУ в своем развитии уже прошли несколько этапов, определяемых уровнем развития электронной техники:

- релейно-контакторную и транзисторную базы;

- микросхемы малой и средней степени интеграции;

- мини-ЭВМ и микропроцессорные наборы;

- большие интегральные схемы (БИС) памяти.

Различают следующие виды программного управления:

- NС (Numerical control) — управление обработкой на станке по программе, заданной в алфавитно-цифровом коде — то, что называют ЧПУ;

- HNC (Hand NC) — разновидность устройства ЧПУ с ручным заданием программы с пульта устройства (на клавишах, переключателях и т п );

- SNC (Speicher NC, Memory NC) — разновидность устройства ЧПУ, имеющая память для хранения всей управляющей программы;

- CNC (Computer numerical control) — автономное управление станком с ЧПУ, содержащее ЭВМ или процессор;

- DNC (Direct numerical control) — управление группой станков от общей ЭВМ, осуществляющей хранение программ и распределение их по запросам от устройств управления станков (у станков могут быть установлены устройства типов NC, SNC, CNC)

Системы ЧПУ классифицируются:

- на незамкнутые, замкнутые, самоприспосабливающиеся;

- позиционные, прямоугольные, контурные, универсальные;

- по типу привода;

- по числу одновременно управляемых координат

Общая тенденция совершенствования современных устройств ЧПУ — это повышение скорости переработки в них информации, вследствие чего уменьшается дискретность систем при одновременном увеличении скоростей рабочих подач и холостых перемещений В новых устройствах ЧПУ обеспечена возможность ввода информации в абсолютных координатах и в приращениях.