Содержание страницы

Металлургия – отрасль тяжелой промышленности, включающая способы получения металлов и металлических сплавов из руд, а также способы придания им определенных свойств и форм, необходимых в других отраслях промышленности.

Производство сплавов на основе железа – сталей и чугунов – и их дальнейшая переработка называется черной металлургией, а производство остальных металлов и сплавов на их основе относится к цветной металлургии.

1. Черная металлургия

Черная металлургия – это комплекс горно-металлургических производств, включающих добычу железных руд, их обогащение, агломерацию, получение окатышей для производства губчатого железа или передельного чугуна, которые являются основными видами сырья для выплавки стали. В зависимости от способа получения и назначения сталь подвергается различной степени рафинирования, затем разливке, а полученные слитки направляют на прокатку, ковку или для изготовления отливок.

1.1 Получение чугуна

Шихта (совокупность материалов, подлежащих переработке) для получения чугуна состоит из обогащенной железной руды, подвергнутой обжигу или спеканию, металлического лома (скрапа), топлива (кокса) и флюсов.

Железные руды содержат железо в виде оксидов Fe3O4 и Fe2O3, гидроокислов Fe2O3·Н2О, карбонатов FeСO3 и др., а также пустую породу, состоящую из SiO2, Al2O3, MgO и др. Содержание железа в руде, предназначенной к переделу в чугун, должно составлять не менее 55–60 %.

Топливо в доменной печи предназначено для получения высоких температур, необходимых для восстановления железа из руды, плавления шихтовых материалов с разделением на чугун и шлак. Топливом служит кокс, который получают из коксующихся каменных углей после удаления из них летучих веществ. Углерод топлива участвует в процессе восстановления железа из руды.

Флюсы – это материалы вводимые в плавильные печи для отделения металла от пустой породы и очищающие металл от нежелательных примесей. Флюсы связывают пустую породу и золу топлива, образуя доменный шлак, который в жидком состоянии удаляется из печи. Флюсы выбирают в зависимости от химического состава пустой породы руды. В отечественных железных рудах в пустой породе большое количество SiO2, поэтому в качестве флюса используют материалы с повышенной щелочностью, к которым относится известняк CaСO3. С его помощью можно также снизить содержание в металле серы, попавшей в него из кокса и железной руды.

Для повышения производительности процесса, снижения расхода кокса и повышения качества чугуна осуществляется подготовка руды к доменной плавке. Цель подготовки состоит в увеличении содержания железа в исходных материалах и уменьшении в них вредных примесей – серы и фосфора. В подготовку руды входит обогащение, агломерация или получение металлизированных окатышей.

В результате обогащения в исходном материале повышается содержание железа. При агломерации мелкий концентрат, полученный обогащением, спекают с коксовой мелочью, при этом снижается содержание серы и мышьяка, разлагаются карбонаты и получается кусковой, пористый агломерат с повышенным содержанием флюсов. Вместо агломерации может применяться окатывание, при котором измельченный концентрат, флюсы и кокс после увлажнения окатываются на специальных установках и приобретают форму шариков диаметром до 30 мм. Их высушивают и обжигают при температуре 1 200–1 350 ºС для повышения прочности и пористости. При использовании окатышей исключается необходимость подачи флюсов в доменную печь.

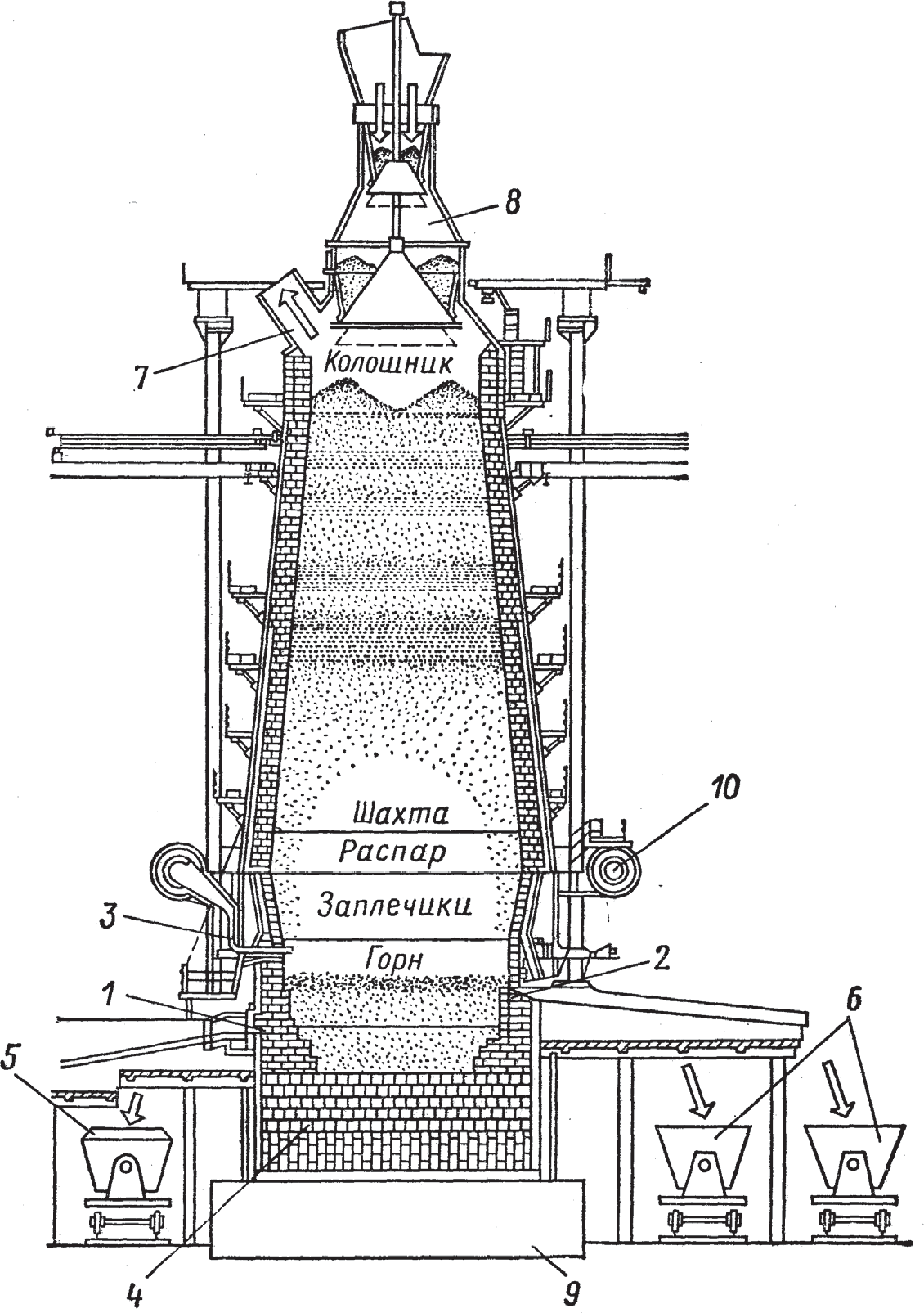

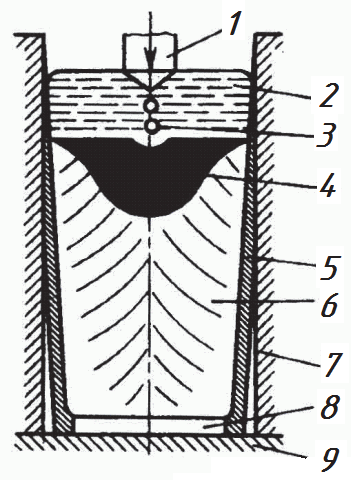

Доменная печь – вертикальная печь шахтного типа (рис. 1). Кладка печи водоохлаждаемая и находится в стальном кожухе толщиной 30–40 мм. Доменные печи могут достигать в высоту 80 м, а их полезный объем до 5 600 м3. Доменная печь – агрегат непрерывного действия, работающий в течение 4–8 лет.

В верхнюю часть печи, где находится загрузочное устройство 8, с помощью вагонеток загружают шихту. Корпус печи состоит из колошника, шахты, распара, заплечиков и горна (рис. 1). Доменная печь работает по принципу противотока. Сверху опускаются шихтовые материалы, а снизу им навстречу движутся газы, образующиеся при горении топлива.

При опускании малого конуса загрузочного устройства шихта попадает в чашу, а при опускании большого конуса – в доменную печь. Сложная загрузочная система предотвращает выход газов из домны в атмосферу.

Рис. 1. Схема устройства доменной печи: 1 – чугунная летка; 2 – шлаковая летка; 3 – фурмы; 4 – лещадь; 5 – чугуновоз; 6 – шлаковоз; 7 – газоотводящие каналы; 8 –загрузочное устройство; 9 – фундамент; 10 – воздухопривод

При загрузке шихтовые материалы располагаются в шахте печи отдельными слоями.

Процесс выплавки чугуна начинается с горения топлива. Для этого снизу в верхней части горна через фурмы 3 вдувают нагретый воздух (рис. 1). Углерод кокса, взаимодействуя с кислородом воздуха, сгорает с выделением теплоты. Образуется газовый поток, содержащий угарный газ СО, углекислый газ СО2, водород Н2 и метан СН4. Эти газы, поднимаясь вверх, отдают теплоту шихтовым материалам. При температуре 570 ºС начинается восстановление оксидов железа. Расширяющаяся внизу шахта обеспечивает опускание материала и способствует равномерному распределению газов по сечению печи.

Восстановление железа в доменной печи осуществляется углеродом кокса, окисью углерода СО и водородом Н2. Восстановление газами называют косвенным, а восстановление железа твердым углеродом кокса – прямым.

Восстановление железа из руды происходит по мере продвижения шихты вниз и ее нагревания от высшего окисла к низшему:

Fe2O3→ Fe3O4→ FeO→ Fe.

При температурах выше 1 000 ºС железо восстанавливается только прямым путем. После завершения процесса восстановления, при температуре 1 300–1 400 ºС, железо находится в твердом состоянии в виде пористой губчатой массы.

При взаимодействии губчатого железа с оксидом углерода и углеродом кокса оно насыщается углеродом за счет образования карбида железа (Fe3C), превращаясь в чугун:

3Fe + 2CO = Fe3C + CO2,

3Fe + C = Fe3C.

Карбид железа растворяется в железе, образуя чугун, сплав железа с углеродом с более низкой температурой плавления, чем у чистого железа. Это происходит на уровне распара и заплечиков. Капли чугуна, стекая по кускам кокса, продолжают насыщаться углеродом до 4,3 %, марганцем, кремнием, фосфором, которые также восстанавливаются из руды при температуре 1 147 ºС.

В распаре также идет плавление пустой породы и флюсов с образованием шлака, которое заканчивается в сужающихся заплечиках.

Марганец и кремний частично переходят в образовавшийся чугун, а частично в виде оксидов входят в состав шлака. Часть серы удаляется с газами при нагревании печи, а часть серы в виде сульфида железа FeS растворяются в чугуне. Благодаря присутствию в шлаке большого количества СаО протекает реакция:

FeS + СаО = СаS + FeО.

Образовавшийся сульфид кальция СаS не растворим в чугуне и удаляется в шлак.

На лещади 4 скапливаются жидкие чугун и шлак. Чугун выпускают из печи через 3–4 часа через чугунную летку 1 – специальное отверстие в стенке печи, а шлак – через каждые 1–1,5 часа через шлаковую летку Чугун сливают в ковши, а шлак в шлаковозные чаши. Чугун транспортируют в сталеплавильные цеха в жидком виде или разливают в изложницы для получения слитков. Из шлака изготавливают шлаковату, цемент и т. п.

Чугун передельный предназначен для дальнейшего передела в сталь или переплавки в чугунолитейных цехах при производстве отливок.

1.2 Производство стали

В настоящее время наиболее распространенными способами выплавки углеродистой стали являются кислородно-конверторный и электродуговой.

Производство стали в кислородных конверторах

Основными материалами для производства стали являются передельный чугун и стальной лом. Механические свойства стали гораздо выше, чем у чугуна, что объясняется пониженным содержанием углерода, а также примесей в стали по сравнению с чугуном (табл. 1).

Таблица 1

Состав передельного чугуна и низкоуглеродистой стали, %

| Материал | С | Si | Mn | P | S |

| Передельный чугун | 4,0–4,4 | 0,75–1,25 | до 1,75 | 0,15–0,3 | 0,03–0,07 |

| Сталь низкоуглеродистая | 0,14–0,22 | 0,12–0,3 | 0,4–0,65 | 0,005 | 0,055 |

Сущностью любого передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в газы и шлак в процессе плавки.

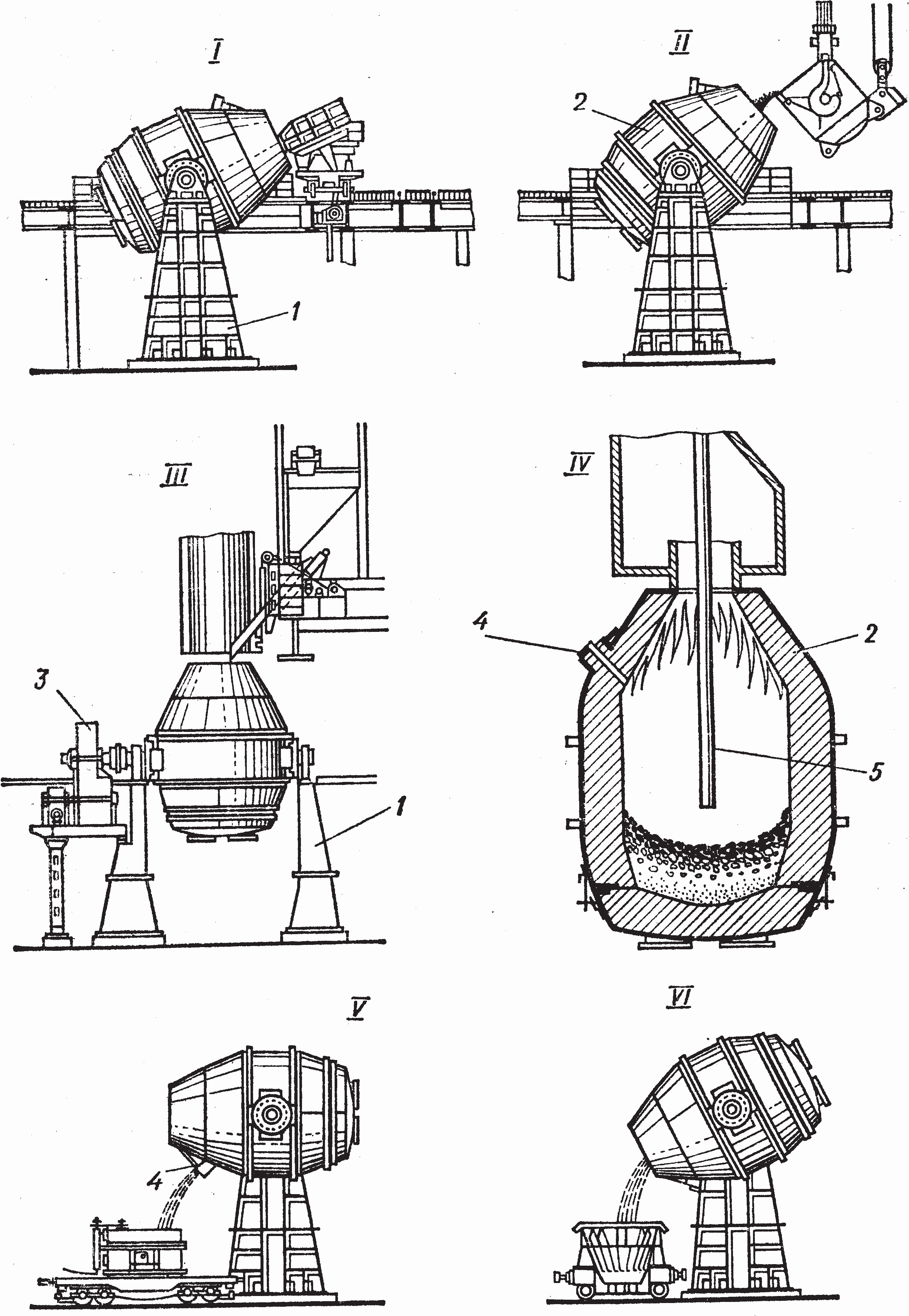

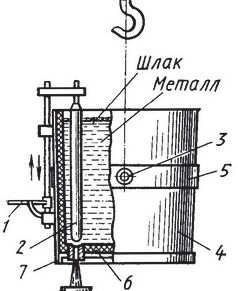

Кислородный конвертор представляет из себя сосуд грушевидной формы высотой до 15 м, кожух которого изготовлен из листовой стали толщиной до 110 мм (рис. 2). Внутри конвертор футерован огнеупорным кирпичом из основных огнеупорных материалов в два слоя. В процессе работы конвертор 2 может поворачиваться на цапфах с помощью поворотного устройства 3 вокруг горизонтальной оси для завалки скрапа, заливки чугуна, разгрузки стали и шлака.

Шихтовыми материалами для кислородно-конверторного процесса являются жидкий передельный чугун, скрап (стальной лом) и флюсы. В кислородном конверторе всегда ведут основной процесс выплавки стали, повышенную щелочность создают с помощью известняка для удаления фосфора и серы.

Перед плавкой в наклоненный конвертор через горловину загружают скрап и заливают чугун с температурой 1 250–1 350 ºС. Шихта должна занимать 1/5 объема конвертора (рис. 2, I–III). После этого конвертор поворачивают в вертикальное положение и внутрь его вводят водоохлаждаемую фурму 5 (рис. 2, IV), через которую подают кислород под высоким давлением. Фурма не доходит до уровня металла на 1,2–2 м. Одновременно с началом продувки в конвертор загружают флюсы. В состав флюсов входит известняк СаСО3, железная руда, боксит Al2O3 и плавиковый шпат СаF3, который применяют для разжижения шлака.

Рис. 2. Схема устройства кислородного конвертора и стадии выплавки стали: I – завалка лома; II – заливка чугуна; III – загрузка флюса; IV – продувка; V – выпуск стали; VI – слив чугуна

Процессы окисления сопровождаются выделением большого количества тепла, что необходимо для расплавления шихты и нагрева ванны жидкого металла. В этом состоит первый этап плавки – окислительный.

В первую очередь под действием кислорода начинается интенсивное окисление железа в соответствии с законом действующих масс, согласно которому скорость химических реакций пропорциональна концентрации реагирующих веществ. Поскольку по количеству больше всего в чугуне железа, оно взаимодействует с кислородом:

Fe + 1/2О2 = FeО + Q.

Образовавшийся оксид железа при высоких температурах процесса более активно, чем чистый кислород, взаимодействует с примесями чугуна. На 4–6 минутах плавки окисляется кремний, восстанавливается железо и выделяется большое количество тепла. С окисления кремния начинается процесс шлакообразования. В кислородном конвертере образуются две отдельные жидкие среды: металл и шлак. Шлак состоит из расплавленных окислов с небольшим количеством сульфидов. Шлак имеет меньше плотность, чем металл, и собирается на его поверхности.

Фосфор начинает взаимодействовать с оксидом железа в начальный момент продувки (с 5 минуты):

2P + 5FeO ↔ 5Fe + P2O5 + Q.

Повышенное содержание оксида железа способствует образованию Р2О5. Это соединение неустойчивое и реакция может идти в обе стороны, но присутствующий в печи оксид кальция уже при невысоких температурах связывает Р2О5, переводя его в шлак:

P2O5 + 4СаО → (СаО)4P2O5 + Q.

Скачивая шлак с поверхности металла и наводя новый путем подачи флюса с добавками СаО, можно провести более полное удаление фосфора. На 8–10 минуте плавки начинает окисляться марганец и в виде оксида также удаляется в шлак.

Сера присутствует в чугуне в виде сульфида железа FeS, который начинает взаимодействовать с оксидом кальция даже при низких температурах. Сера в виде сульфидов кальция удаляется в шлак:

FeS + СаО = FeО + СаS.

Однако в кислородном конверторе из-за повышенного содержания FeО эта реакция не протекает в полной мере. Сера практически не связывается кальцием, так как этот процесс сопровождается образованием FeО, который уже в избытке в шлаке, поэтому передельный чугун, загружаемый в кислородный конвертер, не должен содержать серы более 0,07 %. Часть серы (около 20 %) удаляется в виде газов.

Второй этап выплавки стали – «кипение» металлической ванны – начинается, при достижении температуры 1 450 ºС. Это позволяет интенсивно протекать реакции окисления углерода, сопровождающейся поглощением теплоты:

FeО + С = СО + Fe – Q.

Пузырьки окиси углерода выделяются из жидкого металла, вызывая бурное кипение ванны. Оно способствует выравниванию температуры по объему конвертора и частичному удалению неметаллических включений, прилипающих к пузырькам углерода, в шлак. При достижении заданного содержания углерода подачу кислорода отключают, фурму поднимают, конвертор наклоняют и сталь через летку выливают в ковш.

Третий этап выплавки стали – раскисление – в кислородном конверторе не проводится, а осуществляется в ковше осаждающим методом.

Раскисление заключается в восстановлении оксида железа FeО, растворенного в жидком металле. Кислород, выполнивший свою функцию при удалении примесей из металла, сам является вредной примесью и его содержание необходимо снизить.

В ковш добавляют ферромарганец, ферросилиций и алюминий. Они обладают большим сродством к кислороду, чем сталь. Железо восстанавливается, а образующиеся оксиды MnO, SiO2, Al2O3, обладающие меньшей плотностью, уходят в шлак:

FeО + Mn = Fe + MnO + Q, 2FeО + Si = 2Fe + SiO2 + Q,

3FeО + 2Al = 3Fe + Al2O3 + Q.

В кислородных конверторах выплавляют конструкционные стали с различным содержанием углерода – кипящие и спокойные. Этим способом трудно получать стали, содержащие высокое количество легкоокисляющихся легирующих элементов, поэтому кислородно-конверторным способом можно выплавить только низколегированные стали. Легирующие элементы вводятся в ковш в расплавленном состоянии или в виде твердых ферросплавов.

Кислородно-конверторный процесс отличается высокой производительностью, так как выплавка стали в конверторах вместимостью 50–300 тонн протекает 25–50 минут.

Производство стали в электропечах

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами:

- легко регулировать тепловой процесс, изменяя параметры тока;

- можно получать высокую температуру металла;

- имеют возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений.

Электропечи используют для выплавки конструкционных низкои высоколегированных сталей, инструментальных и специальных сталей и сплавов. Различают дуговые и индукционные электропечи.

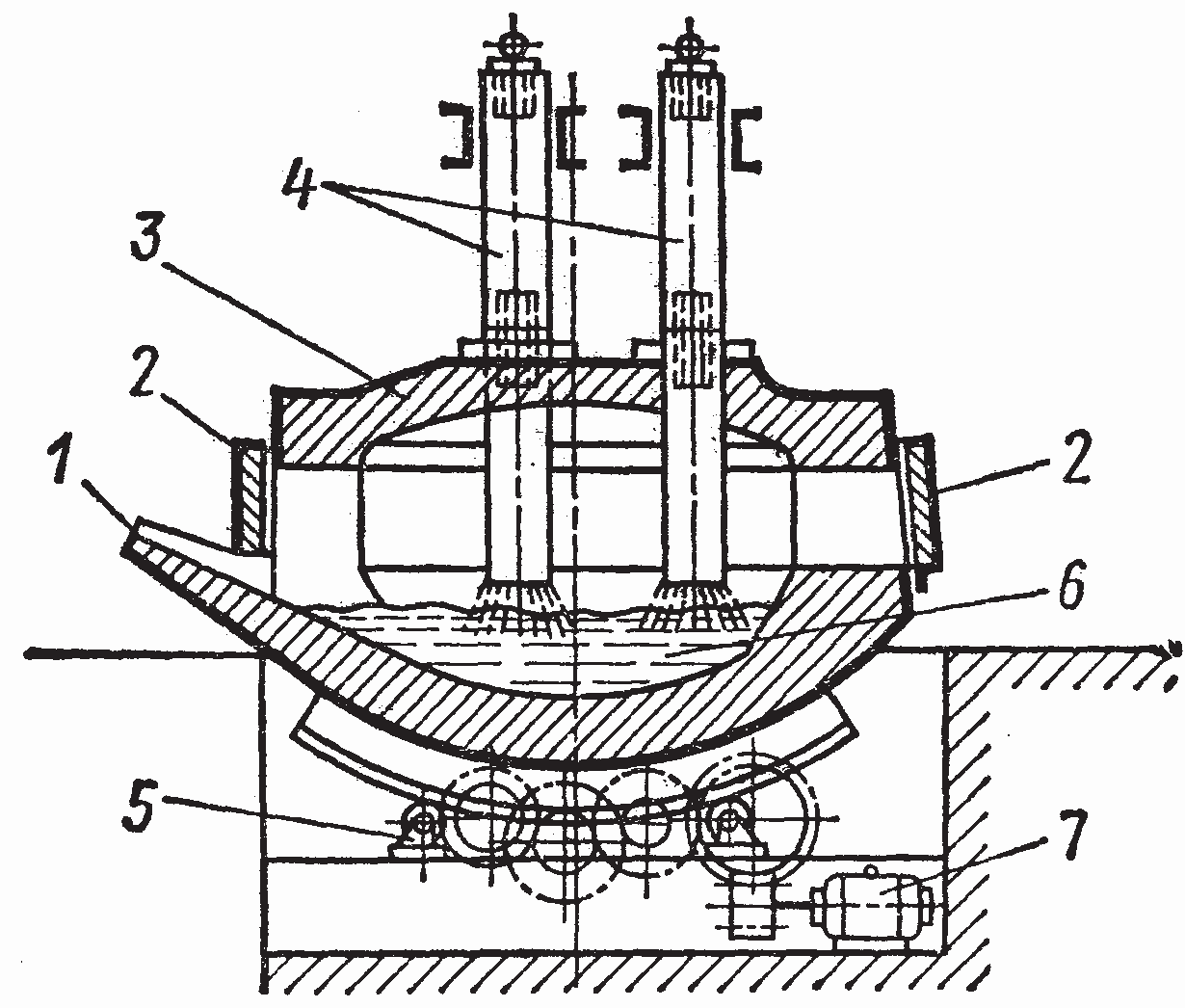

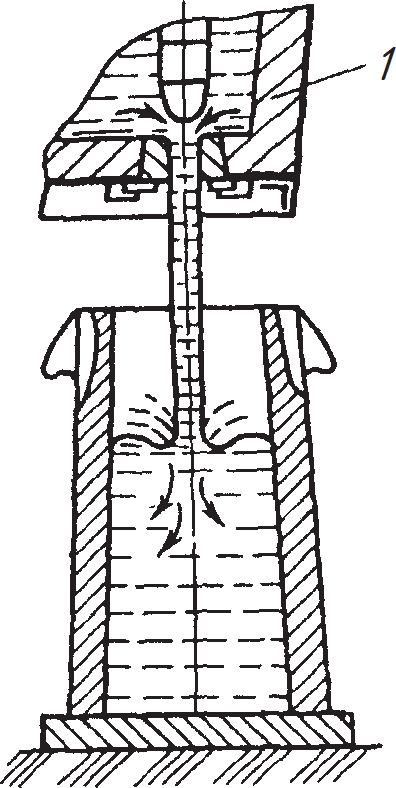

Схема дуговой печи показана на рис. 3. Дуговая печь питается трехфазным переменным током, имеет три цилиндрических электрода 4 из графитированной массы, закрепленных в электрододержателях, к которым подводится электрический ток по кабелям. Между электродом 4 и металлической ванной 6 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключен в прочный стальной кожух, внутри футерован основным или кислым кирпичом. Съемный свод 3 имеет отверстия для электродов. В стенке корпуса – рабочее окно 2 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 1. Печь опирается на секторы и имеет опорные ролики 5 для наклона в сторону рабочего окна или желоба. Печь загружают при снятом своде.

Рис. 3. Схема дуговой плавильной печи: 1 – сливной желоб; 2 – рабочее окно; 3 – съемный свод; 4 – электроды; 5 – опорные ролики для наклона печи; 6 – металлическая ванна; 7 – привод опорных роликов

Вместимость печей составляет от 0,5 до 400 тонн. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

В дуговой печи с основной футеровкой осуществляется плавка двух видов: на шихте из легированных отходов (методом переплава) и на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей. После расплавления шихты из металла удаляют серу, наводя основной шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Проводят диффузионное раскисление, подавая на шлак измельченные ферросилиций, алюминий, молотый кокс. Так выплавляют легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте с полным окислением примесей применяют, если шихта содержит повышенное количество вредных примесей. В печь загружают шихту: стальной лом (90 %), чушковый передельный чугун (10 %), железную руду для окисления примесей, электродный бой или кокс для науглероживания металла, известь. Опускают электроды, включают ток. Шихта под действием электродов плавится, металл накапливается в подине печи.

Во время плавления шихты оксидами шихты, окалины и газообразным кислородом окисляются железо, кремний, фосфор, марганец и частично углерод. К концу окислительного периода заканчивается удаление фосфора в основной железистый шлак, его содержание в металле снижается до 0,01–0,015 %.

Шлак с повышенным содержанием фосфора сливают из печи. После этого наводят новый шлак, добавляя известь, плавиковый шпак и бокситы.

При нагреве до 1 500–1 540 оC начинается период «кипения» металла, для дальнейшего окисления углерода в ванну периодически вводят порциями железную руду и известь.

Скорость обезуглероживания металла газообразным кислородом в 3–5 раз больше, чем железной рудой, что сокращает время окислительного периода. Кислород под давлением по футерованным трубкам вводят в металл.

При кипении наряду с пузырьками СО удаляется водород и азот, которыми металл насыщается в зоне электрических дуг. Процесс десульфурации (удаления серы) интенсивнее протекает в результате перемешивания металла и шлака при кипении и постоянного обновления шлака.

Достигнув нужного количества углерода, кипение прекращают и скачивают окислительный шлак. Температура в печи достигает 1 600– 1 650 °C. Начинается восстановительный период, задачами которого является удаление серы и раскисление для регулирования химического состава металла и его температуры перед выпуском.

Раскисление производят осаждающим и диффузионным методами. Наводят шлак, содержащий известняк, молотый кокс и ферросилиций. В шлаке протекают реакции раскисления:

FeO + C = Fe + CO; 2FeO + Si = 2Fe + SiO2.

В результате содержание FeO в шлаке уменьшается и кислород начинает переходить из металла в шлак (диффузионное раскисление). По мере раскисления пробы застывшего шлака светлеют, а затем становятся почти белыми. Белый цвет шлака характеризуется низким содержанием FeO.

Благодаря повышенному содержанию в шлаке оксида кальция и пониженному содержанию оксида железа в него из металла переходит сера:

FeS + CaO = CaS + FeO.

Затем перед выпуском стали в ковш выполняют конечное осаждающее раскисление алюминием и силикокальцием.

Восстановительный период при выплавке высокоуглеродистых сталей проводят не под белым, а под карбидным шлаком. Для этого в наведенный в начале восстановительного периода шлак добавляют кокс, образующий в шлаке карбид кальция:

CaO + 3С = СаС2 + СО.

Полученный карбид кальция отличается высокой раскислительной способностью:

3FeO + СаС2 = 3Fe + СаO +2CO –

и способствует более полному удалению серы:

3FeS + 2CaO + СаС2 = 3CaS + 3Fe + 2CO.

Содержание серы в готовой стали может быть ниже 0,010 %. Восстановительный период заканчивается окончательным раскислением алюминием.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

В дуговых печах выплавляют качественные и высококачественные углеродистые и легированные стали – конструкционные и инструментальные.

Индукционные тигельные плавильные печи применяют для выплавки качественных коррозионно-стойких, жаропрочных и другие сталей и сплавов.

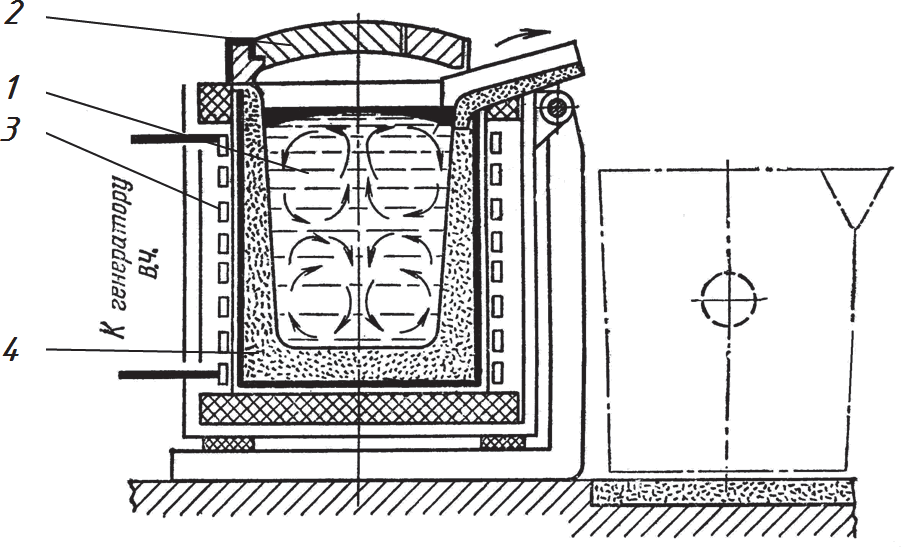

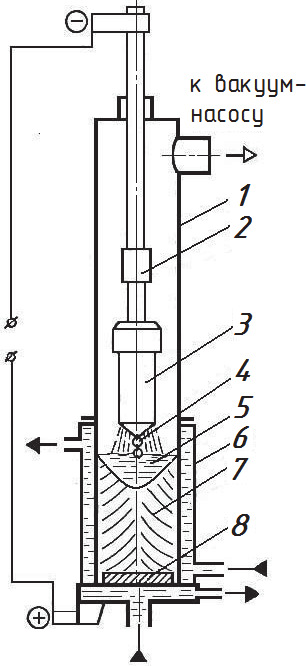

Вместимость от десятков килограммов до 30 тонн. Схема индукционной тигельной печи представлена на рис 4. Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 с металлической шихтой, через индуктор от генератора проходит однофазный переменный ток повышенной частоты. При пропускании тока через индуктор 3 в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла печь имеет съемный свод.

Тигель изготавливают из кислых или основных огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного желоба.

При плавке под действием электромагнитного поля индуктора происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры.

Рис. 4. Схема индукционной тигельной печи: 1 – металл; 2 – съемный свод; 3 – водоохлаждаемый индуктор; 4 – тигель

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла, защиты его от насыщения газами и уменьшения угара легирующих элементов.

При плавке в кислых печах после расплавления и удаления плавильного шлака наводят шлак из SiO2. Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия. В этих печах выплавляют высококачественные, легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

В индукционных печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При индукционной плавке в вакууме тигель помещают в вакуумную камеру. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

1.3 Разливка стали

Из плавильных печей сталь выпускают в стопорный ковш, соответствующий емкости печи, который мостовым краном переносят к месту разливки стали. Расплав в предварительно подогретом ковше выдерживают 10–15 минут для выравнивания состава и всплывания неметаллических включений и газов.

Ковш имеет сварной кожух 4 (рис. 5, а), который изнутри выкладывается футеровкой 6 из шамотного кирпича. Специальный стопор 2, представляющий собой металлическую штангу с нанизанными на нее кольцами из шамота, закрывает отверстие огнеупорной пробкой в стопорном стакане 7, находящемся в днище ковша. С помощью рычажной системы 1 стопор имеет возможность перемещаться в вертикальном направлении, что позволяет регулировать скорость истечения жидкого металла через стопорный стакан 4 при заполнении чугунной изложницы. В конце заливки шлак, закрывавший поверхность стали, остается на дне ковша.

а б

Рис. 5. Оборудование для разливки стали: а – стопорный ковш: 1 – рычажный механизм; 2 – стопор; 3 – цапфа; 4 – стальной кожух; 5 – стальное съемное кольцо; 6 – футеровка; 7 – стопорный стакан; б – изложницы

Из ковша сталь разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок. В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергаются прокатке, ковке.

Изложницы – чугунные формы для изготовления слитков. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями (рис. 5, б).

Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колес. Слитки с многогранным сечением применяют для изготовления поковок.

Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0,5–7 тонн, а некоторые сорта высоколегированных сталей – в слитки до нескольких килограммов.

Сталь разливают в изложницы сверху (рис. 6, а), снизу (сифоном) (рис. 6, б) и на машинах непрерывного литья (рис. 7, а, б).

В изложницы сверху (рис. 6, а) сталь разливают непосредственно из ковша 1. При этом исключается расход металла на литники, упрощается подготовка оборудования к разливке.

К недостаткам следует отнести менее качественную поверхность слитков из-за наличия пленок оксидов от брызг металла, затвердевающих на стенках изложницы. Метод применяется для разливки углеродистых сталей. При сифонной разливке (рис. 6, б) одновременно заполняются несколько изложниц (4–60). Изложницы устанавливаются на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4, соединенный каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания, наполняет изложницу 5, изложница имеет прибыльную надставку 8 с футеровкой 9.

Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько изложниц. Используют для легированных и высококачественных сталей.

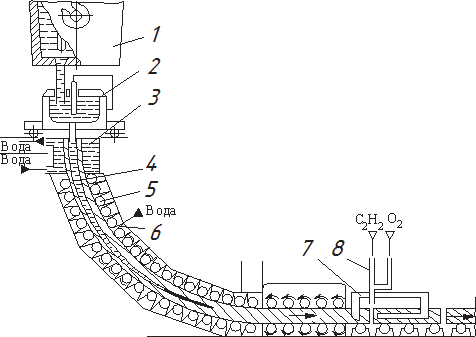

Разливка стали на машинах непрерывного литья заготовок (МНЛЗ) состоит в том, что жидкий металл из ковша через промежуточное разливочное устройство подается в кристаллизатор, из нижней части которого вытягивается затвердевающий слиток (рис. 7, а, б). Скорость вытягивания слитков с квадратным сечением 150×150 мм (блюмов) и прямоугольным 300×2 000 мм (слябов) равна примерно 15 мм/с. На выходе из кристаллизатора слиток охлаждается водой, а затем подается в зону резки, где его разрезают газовым резаком на заготовки заданной длины. Вследствие направленного затвердевания и непрерывного питания при усадке слитки имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные раковины.

Выход годных заготовок, т. е. доля оставшейся качественной части слитка (%) от его первоначальной массы, при разливке на МНЛЗ может достигать 96–98 % массы разливаемой стали. На этих машинах получают заготовки квадратного, прямоугольного или круглого сечений, которые после резки на мерные длины используют в прокатном производстве. Для производства сортовых профилей прокаткой используют заготовки квадратного сечения – блюмы, с размером стороны квадрата 120–450 мм, полученные на МНЛЗ.

а б

Рис. 6. Разливка стали в изложницы: а – сверху; б – снизу (сифоном): 1 – ковш; 2 – расплавленная сталь; 3 – центровой литник; 4 – огнеупорные трубки; 5 – изложницы; 6 – поддон; 7 – каналы литника; 8 – прибыльная надставка; 9 – футеровка прибыльной надставки

а б

Рис. 7. Машина непрерывного литья заготовок (МНЛЗ): а – схема: 1 – ковш; 2 – промежуточное разливочное устройство; 3 – кристаллизатор; 4 – затвердевающий слиток; 5 – тянущие валки; 6 – форсунки; 7 – зона резки; 8 – газовый резак; б – общий вид установки

Широкое распространение получило производство горячекатаных листов на широкополосных прокатных станках из слябов толщиной 200– 250 мм, полученных на МНЛЗ.

1.4 Строение стальных слитков

На строение стального слитка большое влияние оказывает степень раскисления стали. По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие. Для раскисления кремний и марганец вводят в сталь в виде ферросплавов, алюминий — в чистом виде. Раскисление проводится для предотвращения хрупкого разрушения стали при горячей деформации.

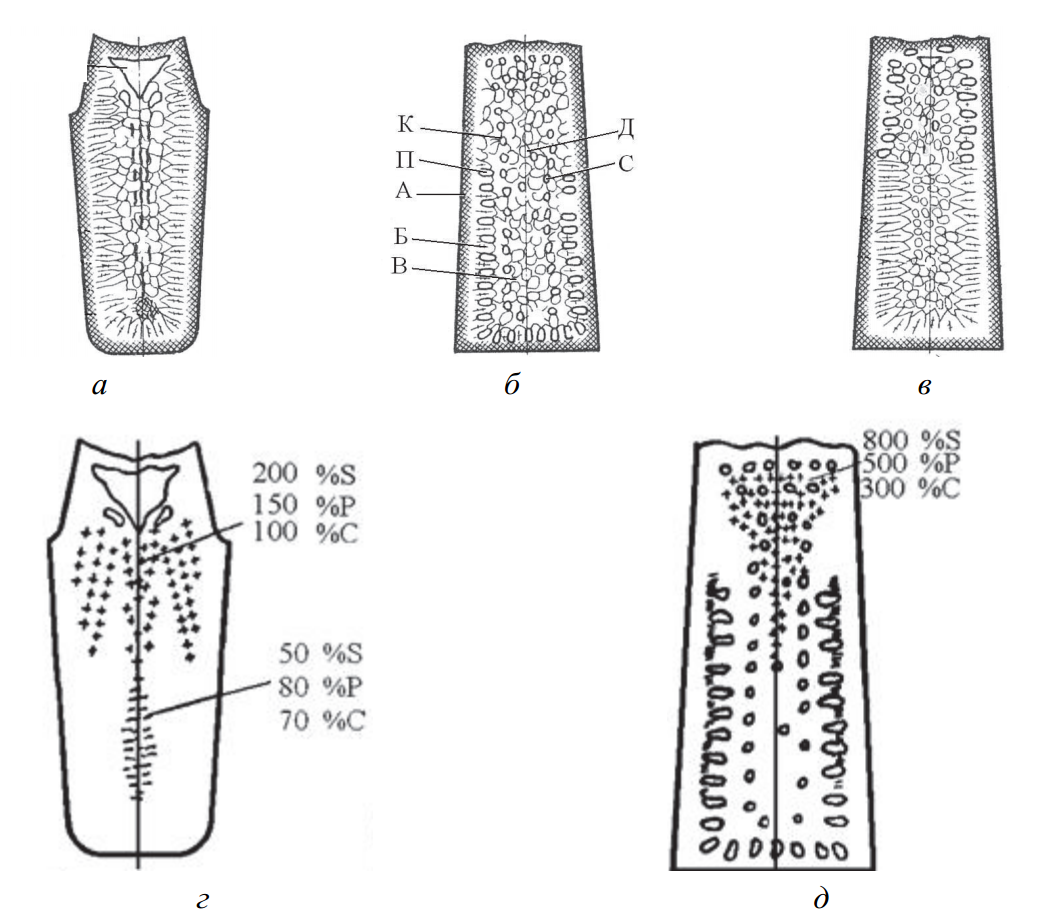

Спокойная сталь (рис. 8, а, г) содержит мало кислорода и затвердевает в изложнице спокойно, без выделения газов. При затвердевании такой стали ее объем уменьшается примерно на 4–6 %.

Усадочные раковины – это сравнительно крупные полости, расположенные в местах слитка или отливки, затвердевающих последними. Процесс затвердевания расплавленного металла начинается с образования корки твердого металла около стенок формы. Впоследствии объем металла в жидкой части отливки понижается. Если процесс кристаллизации происходит в замкнутом пространстве без подвода жидкого расплава, то после полного затвердевания образуется усадочная раковина 1, а под ней – усадочная осевая рыхлость (рис. 8, а, г).

При разливке спокойной стали все пустоты должны быть выведены из тела слитка в его верхнюю (прибыльную) часть, которая образуется с помощью надставки на изложницу (рис. 6, б). Стенки надставки 8 футерованы огнеупорной массой 9 малой теплопроводности, поэтому сталь в прибыли долгое время остается жидкой и питает слиток, и усадочная раковина располагается в прибыли. Объем прибыльной части слитка спокойной стали составляет 12–20 %, что существенно снижает выход годного.

Стальные слитки неоднородны по химическому составу. Зональная ликвация – неоднородность химического состава в различных частях слитка. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз (рис. 8, г), а в нижней части – уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Часть слитка спокойной стали с зональной ликвацией удаляют с прибыльной и подприбыльной частями при прокатке.

Кипящие стали перед разливкой содержат повышенное количество кислорода, который, взаимодействуя с углеродом стали, удаляется в виде СО. Выделение пузырей СО создает впечатление кипения стали, с чем и связано ее название. Кипящие стали дешевы. Их производят низкоуглеродистыми и практически без кремния (Si ≤ 0,07 %), но с повышенным количеством газообразных примесей.

Кипящие стали раскисляют только ферромарганцем. В таких сталях остается растворенный FеО, и при кристаллизации продолжается процесс кипения по реакции:

FеО + С = Fe + CО.

Газовые пузыри остаются в теле слитка после кристаллизации (рис. 8, б, д). Они могут завариваться при последующей прокатке. Кипящая сталь дает наиболее высокий выход годного металла.

Рис. 8. Схема строения слитков: а – спокойной стали; б – кипящей стали (А – наружная корка без пузырей, из мелких кристаллитов; П – зона сотовых пузырей, вытянутых к оси слитка; Б – кристаллиты; В – зона неориентированных кристаллов; С – промежуточная зона, К – зона вторичных круглых пузырей; Д – средняя зона с отдельными пузырями); в – полуспокойной стали; г – зональная ликвация в слитке спокойной стали; д – зональная ликвация в слитке кипящей стали

При разливке кипящей стали утепленные прибыли не нужны, так как выделяющиеся в металле пузырьки оксида углерода полностью компенсируют усадку и усадочная раковина не образуется.

В слитках кипящей стали (рис. 8, б, д) не образуется усадочная раковина: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении стали в изложнице. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка, так как в донной части ликвация мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой («механическое закупоривание») либо раскисляют металл алюминием или ферросилицием в верхней части слитка («химическое закупоривание»).

Слиток кипящей стали имеет следующее строение (рис. 8, б): плотную наружную корку А без пузырей, из мелких кристаллитов; зону сотовых пузырей П, вытянутых к оси слитка и располагающихся между кристаллитами Б; зону В неориентированных кристаллов; промежуточную зону С; зону вторичных круглых пузырей К и среднюю зону Д с отдельными пузырями, которых больше в верхней части слитка.

Полуспокойная сталь (рис. 8, в) частично раскисляется в печи и ковше, а частично – в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей. Ликвация в верхней части слитков полуспокойной стали меньше, чем у кипящей, и близка к ликвации спокойной стали. Слитки полуспокойной стали не имеют усадочной раковины.

1.5 Способы повышения качества стали (рафинирование)

Для улучшения качества стали необходимо уменьшить в ней количество вредных примесей, газов, неметаллических включений, которые снижают ее прочностные и эксплуатационные характеристики. В связи с этим разработано большое количество способов очистки стали, которые можно разделить на две группы.

К первой группе относятся способы, которые предусматривают рафинирующую обработку расплава стали после ее выпуска из печи перед заливкой в изложницы:

- обработка синтетическими шлаками в ковше;

- продувка стали инертными газами;

- вакуумирование.

Ко второй группе относятся способы, предполагающие переплав стали после ее затвердевания в изложницах. Широко применяются переплавы:

- электрошлаковый;

- вакуумно-дуговой;

- электронно-лучевой;

- плазменно-дуговой;

- их сочетания.

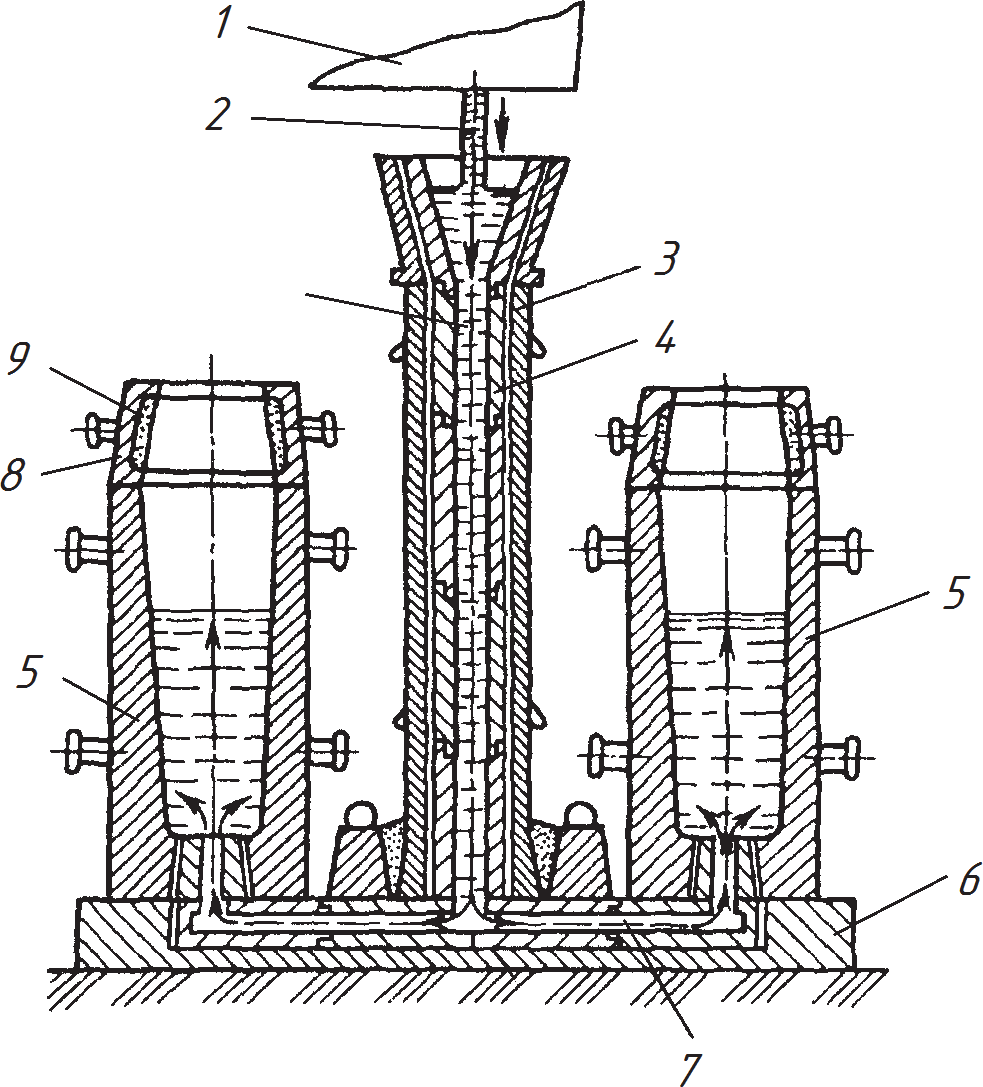

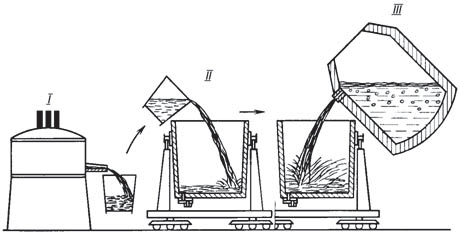

Обработка проводится с целью раскисления стали, дополнительной очистки от вредных примесей и неметаллических включений. Для рафинирования жидкой стали синтетическим шлаком обычно применяют двухкомпонентный известково-глиноземистый шлак, содержащий 55 % СаО и 45 % А12О3. Шлак выплавляют в отдельной электродуговой печи с футеровкой из графита (рис. 9, I). Такой шлак активен благодаря минимальному содержанию FeO и обладает хорошей десульфирующей способностью. Синтетическими шлаками обрабатывают сталь, полученную в конвертерах и крупных электропечах.

Для обработки стали порцию шлака в количестве 5–6 % от массы стали заливают на дно сталеразливочного ковша (рис. 9, II). Ковш подают к желобу сталеплавильного агрегата и выпускают сталь. Струя жидкой стали падает с большой высоты на слой шлака в ковше и энергично с ним перемешивается (рис. 9, II).

Рис. 9. Схема обработки стали жидкими синтетическими шлаками: I – дуговая печь для выплавки синтетического шлака; II – заливка шлака в сталеразливочный ковш; III – выпуск стали

Поверхность взаимодействия металла и шлака резко увеличивается, что способствует интенсивному удалению в шлак серы, кислорода и других неметаллических примесей. В результате возрастают прочностные характеристики получаемой стали.

Вакуумная дегазация проводится для уменьшения содержания в металле газов и неметаллических включений. Вакуумирование стали проводят в ковше, при переливе из ковша в ковш, при заливке в изложницу.

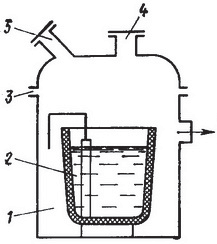

Для вакуумирования в ковше его с жидкой сталью помещают в герметическую камеру (рис. 10).

Вакуумными насосами создают разрежение до остаточного давления 0,267–0,667 кПа. При понижении давления из жидкой стали выделяются водород и азот. Всплывающие пузырьки газов захватывают неметаллические включения, в результате чего содержание их в стали снижается. Улучшаются прочность и пластичность стали.

Электрошлаковый переплав (ЭШП) применяют для выплавки высококачественных сталей для подшипников, жаропрочные сталей.

Схема электрошлакового переплава представлена на рис. 11. Переплаву подвергается выплавленный в дуговой печи и прокатанный на пруток металл. Источником теплоты является шлаковая ванна, нагреваемая электрическим током. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванну 2, и к поддону 9, установленному в водоохлаждаемом кристаллизаторе 7, в котором находится затравка 8. Выделяющаяся теплота нагревает ванну 2 до температуры свыше 1 700 ºC и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак и образуют под шлаковым слоем металлическую ванну 4. Перенос капель металла через основной шлак способствует удалению из металла серы, неметаллических включений и газов. Металлическая ванна пополняется путём расплавления электрода, и под воздействием кристаллизатора она постепенно формируется в слиток 6. При этом содержание кислорода уменьшается в 1,5–2 раза, серы – в 2–3 раза. Слиток отличается плотностью, однородностью, хорошим качеством поверхности, высокими механическими и эксплуатационными свойствами. Слитки получают круглого, квадратного и прямоугольного сечений, массой до 110 тонн.

Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включений.

Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом – катодом, изготовленным механической обработкой слитка, выплавляемого в электропечах или установках ЭШП.

Схема вакуумно-дугового переплава представлена на рис. 12. Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2, помещают в корпус печи 1 и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа. При подаче напряжения между расходуемым электродом 3 (катодом) и затравкой 8 (анодом) возникает дуга. Выделяющаяся теплота расплавляет конец электрода. Капли жидкого металла 4, проходя зону дугового разряда, дегазируются, заполняют изложницу и затвердевают, образуя слиток 7. Дуга горит между электродом и жидким металлом 5 в верхней части слитка на протяжении всей плавки. Охлаждение слитка и разогрев жидкого металла создают условия для направленного затвердевания слитка. Полученный слиток характеризуется высокой равномерностью химического состава, повышенными механическими свойствами, неметаллические включения сосредоточиваются в верхней части слитка, усадочная раковина мала.

Рис. 10. Схема внепечного вакуумирования стали: 1 – вакуумная камера; 2 – ковш с расплавом стали; 3 – патрубок для подключения вакуумнасоса; 4 – окно введения добавок; 5 – смотровое окно

Рис. 11. Схема электрошлакового переплава: 1 – расходуемый лектрод; 2 – шлаковая ванна; 3 – капли жидкого металла; 4 – ванна жидкого металла; 6 – слиток; 7 – водоохлаждаемый кристаллизатор; 8 – затравка; 9 – поддон

Рис. 12. Схема вакуумно-дугового переплава: 1 – корпус печи; 2 – водоохлаждаемый шток; 3 – расходуемый электрод; 4 – капли жидкого металла; 5 – ванна жидкого металла; 6 – изложница; 7 – слиток; 8 – затравка

По этой технологии изготавливают детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 тонн.

2. Производство цветных металлов – алюминия и меди

2.1 Производство алюминия

Алюминий получают из сырья, содержащего значительные количества глинозема: бокситов, каолинов, нефелинов и алунитов. В бокситах 50–60 % А12О3 и они являются главным видом сырья для получения алюминия. Технология получения алюминия включает: извлечение из сырья глинозема А12О3; электролиз глинозема; рафинирование алюминия.

Глинозем А12О3 – стойкий окисел, температура плавления 2 050 °С. Для извлечения глинозема применяется щелочной способ. По этому способу бокситовую муку, смешанную с содой, спекают при 800–1 000 °С для получения растворимого в воде алюмината натрия Al2O3·Na2O. Его выщелачивают водой и продувают углекислотой, выделяя в осадок гидроокись алюминия. После промывки и сушки осадок прокаливают, отделяют воду и получают глинозем.

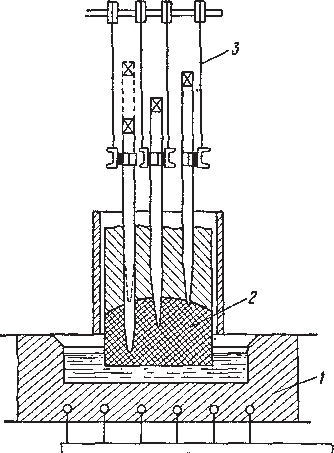

Так как глинозем вследствие его тугоплавкости трудно расплавлять, его смешивают с криолитом Na3AlF6, который плавится при температуре 1 000 °С. Растворы глинозема в криолите эвтектического состава (около 15 % А12О3) плавятся при 940 °С. Электролиз растворов, содержащих 8–10 % глинозема, производится в специальных ваннах – электролизерах. Упрощенная схема электролизера приведена на рис. 13.

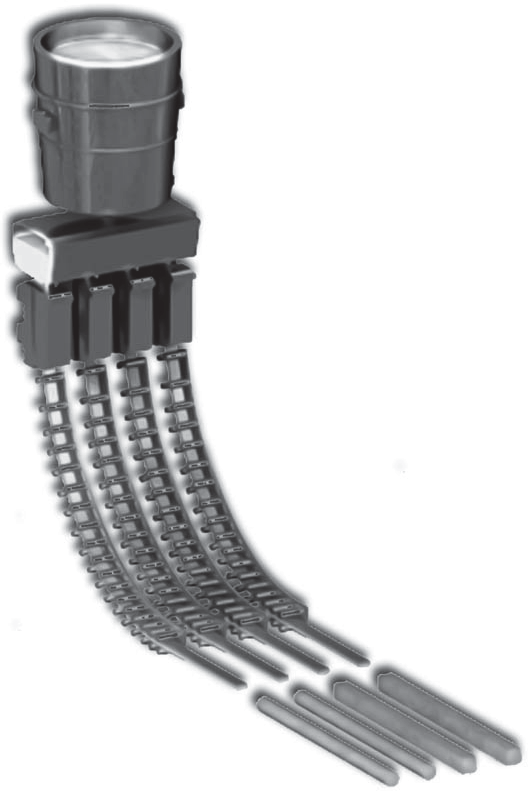

Рис. 13. Схема алюминиевого электролизера: 1 – углеродистые блоки; 2 – анод из смоляного кокса и каменноугольного пека; 3 – механизм для опускания анода

Анод из нефтяного или смоляного кокса и каменноугольного пека 2 снаружи имеет кожух из тонких листов алюминия, который по мере необходимости наращивается сверху коробками и заполняется анодной массой. По мере опускания анода специальным механизмом 3 анодная масса постепенно спекается и становится твердой. Подвод тока к аноду осуществляется сверху от анодной линии через стальные штыри, забиваемые в анод. Штыри перемещаются также с помощью механизма 3. На дне ванны укладывают углеродистые блоки 1, к которым подается ток от катодной шины. Боковые стенки электролизера также облицовываются углеродистыми блоками. Электролизер заключен в кожух.

Выделяющийся фтористый водород улавливается. Ванна в период работы заполнена расплавленным криолитом, в который периодически подают глинозем. Электролизеры питаются током силой в 50 000– 155 000 А, напряжением 4–4,5 В. Ток используется не только для обеспечения процессов электролиза глинозема, но и для получения тепла, необходимого для поддержания высокой температуры электролита в 950–1 000 °С. Получаемый в жидком виде на катоде (дне ванны) алюминий один раз в течение 3–4 суток откачивается с помощью вакуумного ковша, соединенного с вакуумным насосом.

Полученный в электролизере алюминий подвергается рафинированию продувкой в ковшах хлором. Получение алюминия высокой чистоты чаще всего достигается электролитическим рафинированием. Анодом служит подлежащий очистке алюминий, катодом – пластины чистого алюминия. В качестве электролита используются расплавленные хлористые и фтористые соли.

2.2 Производство меди

Медь в природе находится в виде сернистых соединений (CuS, Cu2S) (CuO, Cu2O), оксидов (CuO, Cu2O), гидрокарбонатов (Cu(OH)2), углекислых соединений CuCO3 в составе сульфидных руд и самородной металлической меди. Медные руды и концентраты, содержащие большие количества серы, подвергаются окислительному обжигу.

Обогащение медных руд позволяет получать медный концентрат, содержащий 10–35 % меди. Обжигают только бедные (с содержанием меди 8–25 %) концентраты, а богатые (25–35 % меди) плавят без обжига.

В промышленности 90 % первичной меди получают пирометаллургическим способом, 10 % – гидрометаллургическим.

Гидрометаллургический способ – получение меди путем ее выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора.

Получение меди пирометаллургическим способом состоит из обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования. Медный штейн состоит в основном из сульфидов меди и железа и других сульфидов, а также оксидов железа, кремния, алюминия и кальция. Выплавку штейна осуществляют для того, чтобы путем расплавления шихты получить два жидких продукта – штейн и шлак и тем самым отделить медь, переходящую в штейн, от оксидов шихты, которые образуют шлак.

Штейн содержит 20–50 % меди, 20–40 % железа, 22–25 % серы, около 8 % кислорода и примеси никеля, цинка, свинца, золота, серебра. Чаще всего плавка производится в пламенных отражательных печах.

Полученный медный штейн с целью окисления сульфидов и железа подвергают продувке сжатым воздухом в горизонтальных конвертерах с боковым дутьем. Образующиеся окислы переводят в шлак, а серу – в газ SO2. В конвертере получают черновую медь, содержащую 98,4–99,4 % меди, 0,01–0,04 % железа, 0,02–0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота.

Черновую медь рафинируют для удаления вредных примесей, проводят огневое, а затем электролитическое рафинирование.

После огневого рафинирования получают медь чистотой 99–99,5 %. Ее разливают в изложницы и получают слитки для дальнейшей выплавки сплавов (бронзы и латуни) или для электролитического рафинирования.

Электролиз проводят в ваннах, где анод изготавливают из меди огневого рафинирования, а катод – из тонких листов чистой меди. Электролитом служит водный раствор CuSO4 (10–16 %) и H2SO4 (10–16 %).

При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди, осаждаясь на них слоем чистой меди.

Примеси осаждаются на дно ванны в виде шлака, который идет на переработку с целью извлечения благородных металлов.

Марки меди могут содержать от 99 до 99,95 % Cu.